Легированные теллуриды свинца для термоэлектрического применения - RU2413042C2

Код документа: RU2413042C2

Описание

Настоящее изобретение касается полупроводниковых материалов, содержащих свинец и теллур, а также, по меньшей мере, одну или две другие примеси, а также содержащих эти материалы термоэлектрических генераторов и устройств Пельтье.

Термоэлектрические генераторы и устройства Пельтье, как таковые, уже давно известны. Полупроводники, легированные примесью p- и n-типа, подогреваемые с одной стороны и охлаждаемые с другой, переносят электрические заряды через внешнюю электрическую цепь, причем на электроприемнике в электрической цепи можно проводить электрические работы. Полученный при этом коэффициент полезного действия преобразования тепла в электроэнергию ограничивается термодинамически коэффициентом полезного действия Карно. Тем самым, при температуре 1000 K можно было бы достигнуть с горячей стороны, а при 400 K - с «холодной» коэффициента полезного действия (1000-400):1000=60%. Но сегодняшний день получен только коэффициент полезного действия до 10%.

Если, с другой стороны, подавать постоянный ток к такому устройству, то тепло переносится от одной стороны к другой. Устройство Пельтье подобного рода работает как тепловой насос и поэтому подходит для охлаждения блоков устройств, транспортных средств или зданий. Нагревание по принципу Пельтье более выгодно, чем традиционное нагревание, потому что всегда переносится больше тепла, чем соответствует подаваемому эквиваленту энергии.

Хороший обзор эффектов и материалов можно найти, например, в Cronin В. Vining, «ITS Short Course on Thermoelectricity» (Краткий курс по термоэлектричеству ITS), ноябрь 8, 1993, Йокохама, Япония.

В настоящее время термоэлектрические генераторы используются на автоматических межпланетных станциях для генерирования постоянного тока, для катодной защиты от коррозии трубопроводов, для энергоснабжения светящихся буев и радиобуев, для работы радио- и телевизионных аппаратов. Причиной преимуществ термоэлектрических генераторов является их чрезвычайная надежность. Например, они работают независимо от атмосферных условий, как то влажность воздуха; не происходит легко нарушаемого переноса вещества, а только перенос заряда; топливо сгорает беспрерывно, а также каталитически без открытого пламени, вследствие чего освобождается только некоторое количество СО, NOx и несгоревшего топлива; можно использовать любое топливо от природного газа, бензина, керосина, дизельного топлива до биологического топлива, как то сложный метиловый эфир рапсового масла.

Тем самым, термоэлектрическое преобразование энергии очень хорошо подходит для будущих потребностей, как то водородная промышленность или генерация энергии из возобновляемых видов энергии.

Одним из самых привлекательных способов использования могло бы стать применение для преобразования в электрическую энергию в электромобилях. Для этого не нужно производить никаких изменений в имеющейся сети автозаправочных станций. Но для использования такого рода необходим коэффициент полезного действия больше 30%.

Также преобразование солнечной энергии непосредственно в электрическую энергию могло бы быть очень привлекательным. Концентраторы, как, например, параболические желоба, могут фокусировать солнечную энергию на термоэлектрические генераторы с коэффициентом полезного действия от 95 до 97%, в результате чего производится солнечная энергия.

Но и для использования в качестве теплового насоса необходимы более высокие коэффициенты полезного действия.

Термоэлектрически активные материалы, по существу, оцениваются на основании своего КПД. Характерным для термоэлектрических материалов является так называемый коэффициент Z (термоэлектрическая добротность):

где S - коэффициент Зеебека, σ - электрическая проводимость, а k - коэффициент теплопроводности. Предпочтение отдают термоэлектрическим материалам, имеющим как можно меньшую теплопроводность, как можно большую электрическую электропроводимость и как можно больший коэффициент Зеебека, так что коэффициент добротности принимает наибольшее значение.

Произведение S2σ определяется как коэффициент мощности и служит для сравнения термоэлектрических материалов.

Кроме того, для сравнения также часто используют безразмерное произведение Z·T. Известные до сих пор термоэлектрические материалы обнаруживают максимальные значения Z·T, примерно от 1 при оптимальной температуре. За этой оптимальной температурой значения Z·T часто меньше 1.

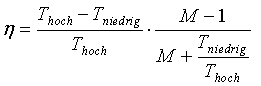

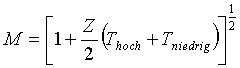

Более точный анализ показывает, что КПД η получают по формуле

где

(см. также «Mat. Sei. and Eng. В29» (1995) 228).

Таким образом, целью является предоставление термоэлектрически активного материала с максимально большим значением Z и высокой осуществимой разностью температур. С точки зрения физики твердого тела здесь необходимо решить много проблем:

Высокое значение σ обусловливает высокую подвижность электронов в материале, т.е. электроны (или дырки в материалах с проводимостью p-типа) не должны быть сильно связаны с атомными остовами. Материалы с высокой электрической проводимостью σ чаще всего вместе с тем обнаруживают и высокую теплопроводность (закон Видеманна-Франца), из-за чего на Z не может быть оказано благоприятное влияние. Используемые сегодня материалы, как то Bi2Te3, уже представляют компромиссы. Так в результате легирования электрическая проводимость понижается меньше, чем теплопроводность. Поэтому предпочтительно используют такие сплавы, как например, (Bi2Te3)90(Sb2Te3)5(Sb2Se3)5 или Bi12Sb23Te65, как они описаны в US 5,448,109.

Для термоэлектрических материалов с высоким КПД предпочтительно выполнять еще другие граничные условия. Прежде всего, они должны быть достаточно устойчивы к температурным условиям, чтобы они могли в условиях эксплуатации в течение многих лет работать без значительной потери. Это само по себе обуславливает стабильную фазу при высокой температуре, стабильный фазовый состав и диффузию компонентов сплава в смежные контактные материалы, которой можно пренебречь.

Описание термоэлектрических материалов можно найти в новой патентной литературе, например, в US 6,225,550 и ЕР-А-1 102 334.

US 6,225,550 в основном касается материалов из MgxSb2, легированные еще одним элементом, предпочтительно переходным материалом.

В ЕР-А-1 102 334 описываются легированные примесью р- или n-типа полупроводниковые материалы, содержащие, по меньшей мере, один трехкомпонентный материал из классов веществ силицидов, боридов, германидов, теллуридов, сульфидов, селенидов, антимонидов, плюмбидов и полупроводниковых оксидов.

В статье «Термоэлектрические свойства n-типа (Pb1-xGex)Te, полученных методом горячего давления», Доклады ICT, XVI, Международная Конференция Термоэлектриков, 26-29 августа 1997, Дрезден, стр.228-231, описан процесс производства тройных соединений формулы (Pb1-xGex)Te с х = от 0 до 0,15, причем система легирована 0,3% Bi. Материалы получают путем загрузки соответствующего количества Pb, Ge, Те и Bi в кварцевую трубу, внутренняя сторона которой покрыта углеродом, с последующей откачкой, герметизацией и подогреванием до 1000°С в течение 2 часов во вращающейся печи. После чего система охлаждается до комнатной температуры. (Pb1-xGex)Те - слитки производятся затем в зоне плавления печи при 1000°С со скоростью роста 1 мм/мин. Впоследствии блоки смалывают в порошок с величиной частиц от 90 до 250 мкм. Затем следует восстановительная обработка при 400°С в течение 24 часов в атмосфере Н2/Ar. Порошок охлаждается, а затем подвергается горячему прессованию в вакууме при 650°С и 750°С. На основании материалов, полученных подобным образом, было установлено, что увеличиваются коэффициент Зеебека и электрическое сопротивление термоэлектрических материалов с увеличением долей х GeTe-частей в полупроводниковом материале, в то время как теплопроводность снижается с увеличением долей х GeTe-частей в полупроводниковом материале. Самый оптимальный полученный коэффициент Зеебека составляет примерно - 150 мкВ/K, причем электрическое сопротивление составляет 1 мОм·см. Термическая проводимость составляет в минимуме 2 Вт/(м·K).

Исходя из данного состояния уровня техники задачей настоящего изобретения является производство полупроводниковых материалов (термоэлектрически активных материалов), которые имеют высокий КПД и обнаруживают свойства, подходящие для различных областей применения.

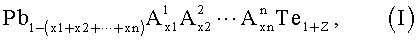

Данная задача решается в рамках данного изобретения с помощью полупроводникового материала, содержащего соединение общей формулы (I)

со следующими значениями в каждом случае независимо (с соответствующими значениями)

n означает количество химических элементов, отличных от Pb и Те

1 част./млн≤x1 … xn≤0,05

-0,05≤z≤0,05

и

n≥2

А1…An отличные друг от друга и выбраны из группы элементов Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Ba, Al, Ga, In, Tl, Si, Ge, Sn, As, Sb, Bi, S, Se, Br, I, Sc, Y, La, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Mn, Re, Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, Zn, Cd, Hg, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu,

предпочтительно отличные друг от друга и выбранные из группы элементов

Al, In, Si, Ge, Sn, Sb, Bi, Se, Ti, Zr, Hf, Nb, Та, Cu, Ag, Au,

в особенности отличные друг от друга и выбранные из группы элементов

In, Ge, Ti, Zr, Hf, Nb, Та, Cu, Ag

или n=1

А1, выбран из Ti, Zr, Ag, Hf, Cu, Nb, Та.

n предпочтительно составляет 2, 3 или 4, особенно предпочтительно 2 или 3, в особенности 2. В таком случае речь идет о, по меньшей мере, четвертичном соединении. В случае если n=1, речь идет о тройном соединении, например, или предпочтительно типа (Pb, Ti) Те, (Pb, Zr) Те или (Pb, Ag) Те.

Данным изобретением предусматривается, что исходя из PbTe формально

- Pb или Те заменяются одним или, по меньшей мере, двумя примесями или

- одна или, по меньшей мере, две примеси добавляются к PbTe или

- одна или, по меньшей мере, две примеси принимают часть Pb- или Te-позиций, причем в каждом случае меняется соотношение Pb:Te - исходя из 1:1.

Для ряда материалов по данному изобретению достигаются: для проводников с р-проводимостью коэффициенты Зеебека в диапазоне от, в общем, от 150 до 400 мкВ/K, а для проводников с n-проводимостью, в общем, от -150 до -400 мкВ/K при выраженной разности температур от 270°C, причем горячая сторона составляет 300°C. Достигаемый коэффициент мощности при комнатной температуре составляет в общем, по меньшей мере, 20 мкВт/K2·см.

В рамках данного изобретения материалы могут содержать и другие соединения или легирующие примеси, пока получаются указанные выше коэффициенты Зеебека и коэффициенты мощности. Например, возможно, чтобы от 0 до 10 мас. % соединения заменялось другими металлами или соединениями металлов, которые действуют так же, как p- или n-легирующие смеси.

Материалы по данному изобретению, в общем, получают в результате реактивного дробления или предпочтительно в результате сплавления и реакции смешивания соответствующих элементных компонентов или их сплавов. При этом, в общем, время реакции реактивного дробления или предпочтительно сплавления составляет, по меньшей мере, один час.

Сплавление и реагирование происходит предпочтительно, по меньшей мере, от 1 часа, особенно предпочтительно 6 часов, а наиболее предпочтительно 10 часов. Процесс плавления может происходить с или без примеси исходной смеси. Для перемешивания исходной смеси особенно хорошо подходит вращающаяся или опрокидывающаяся печь, чтобы обеспечить гомогенность смеси.

Если смешивание не производится, в общем, требуется более продолжительное время плавления, чтобы поучить гомогенный материал. Если производится смешивание, гомогенность в смеси достигается еще раньше.

Без дополнительного перемешивания исходных смесей время плавления составляет, в общем, от 2 до 50 часов, в особенности от 30 до 50 часов.

Сплавление, в общем, происходит при температуре, при которой, по меньшей мере, один компонент смеси уже расплавлен и материал находится в уже расплавленном состоянии. В общем, температура плавления составляет, по меньшей мере, 800°C, предпочтительно, по меньшей мере, 950°C. Обычно температура плавления находится в температурном диапазоне от 800 до 1100°C, предпочтительно от 950 до 1050°C.

После охлаждения расплавленной смеси желательно отжечь материал при температуре, в общем, по меньшей мере, на 100°C, предпочтительно 200°C, ниже точки плавления получаемого в результате полупроводникового материала.

Обычно эта температура составляет от 450 до 750°C, предпочтительно от 550 до 700°C.

Отжиг проводят в течение времени, которое предпочтительно составляет от 1 часа, особенно предпочтительно 2 часа, наиболее предпочтительно 4 часа. Обычно время отжига составляет от 1 до 8 часов, предпочтительно от 6 до 8 часов. В способе, который использовался в рамках данного изобретения, отжиг проводят при температуре на 100-500°C ниже температуры плавления получаемого в результате полупроводникового материала. Предпочтительный температурный диапазон меньше на 150-350°C точки плавления получаемого в результате полупроводникового материала.

Производство термоэлектрических материалов по данному изобретению, в общем, происходит в нагреваемой кварцевой трубе. Смешивание компонентов можно проводить с использованием вращающейся и/или опрокидывающейся печи. После завершения преобразования печь охлаждают. Наконец кварцевую трубу достают из печи, и полупроводниковый материал в форме блоков разрезают на диски, после чего эти диски разрезают на куски примерно от 1 до 5 мм длиной, из которых можно сделать термоэлектрические модули.

Вместо кварцевой трубы можно использовать и трубы из других материалов, инертных к полупроводнику, например, из тантала, которому отдают предпочтение, т.к. теплопроводность этого материала выше таковой у кварца.

Вместо труб можно использовать и другие емкости подходящей формы. И другие материалы, например, графит, можно использовать в качестве материалов емкости, при условии, что они инертны к полупроводниковому материалу.

В рамках данного изобретения охлажденный материал можно перемалывать при подходящей температуре мокрым, сухим или другим подходящим способом, так что получается полупроводниковый материал по данному изобретению с величиной частиц обычно менее 10 мкм. Перемолотый материал по данному изобретению затем подвергают горячему или холодному экструдированию или предпочтительно холодному или горячему прессованию для получения формованных изделий желаемой формы. Объемная плотность формованных деталей, спрессованных таким образом, предпочтительно на 50%, особенно предпочтительно на 80% больше, чем объемная плотность исходного материала в непрессованном состоянии. Соединения, улучшающие уплотнение материала по данному изобретению, можно добавлять в количествах предпочтительно от 0,1 до 5 мас.%, особенно предпочтительно от 0,2 до 2 мас.%, в зависимости от порошкообразного материала по данному изобретению. Добавки, которые добавляют к материалам по данному изобретению, предпочтительно должны быть инертными по отношению к полупроводниковому материалу и предпочтительно во время подогревания до температур ниже температуры спекания материалов по данному изобретению, при необходимости в инертных условиях и/или вакууме должны выделяться из материала по данному изобретению. После прессования прессованные части предпочтительно поступают в печь для спекания, где их подогревают до температуры предпочтительно максимум на 20°C ниже точки плавления.

Прессованные части спекают при температуре, в общем, от, по меньшей мере, 100°C, предпочтительно, по меньшей мере, 200°C, ниже температуры плавления получаемого в результате полупроводникового материала. Обычно температура спекания составляет от 350 до 750°C, предпочтительно от 600 до 700°C. Можно также проводить искровое плазменное спекание (SPS) или микроволновое спекание.

Спекание производят в течение времени предпочтительно, по меньшей мере, от 0,5 часа, особенно предпочтительно от 1 часа, в особенности, по меньшей мере, 2 часа. Обычно время спекания составляет от 0,5 до 5 часов, предпочтительно от 1 до 3 часов. В рамках данного изобретения спекание проводят при температуре на 100 - 600°C ниже температуры плавления получаемого полупроводникового материала. Предпочтительная температура на 150-350°C ниже точки плавления получаемого в результате полупроводникового материала. Предпочтительно спекание проводят под водородом или в среде защитного газа, например аргона.

Таким образом, прессованные части спекают предпочтительно до 95-100% их теоретической насыпной плотности.

В целом, предпочтительным вариантом осуществления способа согласно данному изобретению является способ, который можно охарактеризовать следующими этапами:

(1) сплавление смесей соответствующих элементных компонентов или их сплавов, по меньшей мере, с трех- или четырехкомпонентными соединениями;

(2) дробление материала, полученного на этапе (1);

(3) прессование материала, полученного на этапе (2), до формованных изделий и

(4) спекание формованных изделий, полученных на этапе (3).

Другим предметом данного изобретения является применение описанного выше полупроводникового материала и полупроводникового материала, полученного с помощью описанного выше способа, в качестве термоэлектрического генератора или устройства Пельтье.

Еще одним предметом данного изобретения являются термоэлектрические генераторы или устройства Пельтье, содержащие описанный выше полупроводниковый материала и/или полупроводниковые материалы, полученные с помощью описанного выше способа.

Следующим предметом данного изобретения является способ производства термоэлектрических генераторов или устройств Пельтье, в которых используются включенные последовательно термоэлектрически активные элементы («ветви» ("legs")) с тонкими слоями описанных выше термоэлектрических материалов.

В одном из первых вариантов исполнения данного способа производство термоэлектрических генераторов или устройств Пельтье происходит следующим образом:

Полупроводники по данному изобретению в соответствии с первым типом проводимости (p- или n-легированные) наносят на субстрат с помощью традиционных технологий изготовления полупроводников, в особенности химическое осаждение из газовой фазы (CVD), технологии ионно-плазменного распыления или методом молекулярно-пучковой эпитаксии.

На другой субстрат также наносят полупроводники по данному изобретению с помощью техники ионно-плазменного распыления или эпитаксии методом молекулярного пучка, но при этом тип проводимости этого полупроводника является противоположным по отношению к полупроводниковому материалу, применявшемуся сначала (n- или p-легированные).

Оба субстрата после этого располагаются слоями, так что термоэлектрически активные составляющие («ветви» ("legs")) располагаются по очереди в каждом случае по принципу противоположности заряда.

Отдельные термоэлектрически активные элементы («ветви» ("legs")) при этом имеют диаметр предпочтительно меньше 100 мкм, особенно предпочтительно меньше 50 мкм, наиболее предпочтительно менее 20 мкм и толщину предпочтительно от 5 до 100 мкм, особенно предпочтительно от 10 до 50 мкм, в особенности от 15 до 30 мкм. Поверхность, занимаемая термоэлектрически активной составляющей, предпочтительно должна быть меньше 1 мм2, особенно предпочтительно меньше 0,5 мм2, наиболее предпочтительно меньше 0,4 мм2.

Во втором варианте исполнения производство термоэлектрических генераторов или устройств Пельтье осуществляется таким образом, что с помощью специальных способов осаждения, например, эпитаксии методом молекулярного пучка, на субстрате получают по очереди слои полупроводниковых материалов по данному изобретению с различным типом проводимости (p- и n-легированные). Толщина слоя составляет при этом предпочтительно от 5 до 100 нм, особенно предпочтительно от 5 до 50 нм, особенно от 5 до 20 нм.

Полупроводниковые материалы по данному изобретению могут также быть соединены с термоэлектрическим генератором или устройством Пельтье с помощью методов, которые сами по себе известны специалистам и описаны, например, в WO 98/44562, US 5,448,109, ЕР-А-1 102 334 или US 5,439,528.

Термоэлектрические генераторы или устройства Пельтье по данному изобретению, в общем, расширяют имеющуюся ширину полосы пропускания на термоэлекрических генераторах и устройствах Пельтье. Изменяя химический состав термоэлектрических генераторов или устройств Пельтье, можно получать различные системы, соответствующие различным требованиям множества вариантов использования. Тем самым, термоэлектрические генераторы или устройства Пельтье по данному изобретению расширяют спектр применения данного изобретения.

Данное изобретение касается также применения термоэлектрического генератора по данному изобретению или устройства Пельтье по данному изобретению.

- в качестве теплового насоса

- для кондиционирования мебели для сидения, транспортных средств и зданий

- в холодильниках и сушилках (для белья)

- для одновременного нагрева и охлаждения потоков веществ в процессах разделения веществ, как то

- абсорбция

- сушка

- кристаллизация

- испарение

- дистилляция

- в качестве генератора для использования источников тепла, таких как

- солнечная энергия

- тепло недр земли

- теплота сгорания ископаемых горючих веществ

- источники отходящего тепла в транспортных средствах и стационарных установках

- теплоотвод при выпаривании жидких веществ

- биологические источники тепла

- для охлаждения электронных блоков.

Кроме того, данное изобретение касается теплового насоса, холодильника, сушилки (для белья) или генератора для использования источников тепла, содержащих, по меньшей мере, один термоэлектрический генератор согласно данному изобретению, или устройство Пельтье согласно данному изобретению, через которые в сушилке (для белья) материал, подлежащий высушиванию, непосредственно или опосредованно подогревается, и через которые непосредственно или опосредованно охлаждается водяной пар или пар растворителя, выделяющийся при сушке.

В предпочтительной форме исполнения сушилкой является сушилка для белья, а материалом, который подвергают сушке, является белье.

Данное изобретение рассматривается подробнее на примерах, приведенных ниже.

Примеры

Коэффициент Зеебека определяется с помощью того, что исследуемый материал располагают между горячим и холодным контактом, которые соответственно электрически поддерживают в одном температурном режиме, причем горячий контакт имеет температуру от 200 до 300°C. Холодная сторона поддерживается при комнатной температуре, так что в результате получают техническую атмосферу (AT) от 150 до 280°C. Измеренное напряжение при соответствующей разности температур между горячим и холодным контактом дает соответственно указанный коэффициент Зеебека.

Электрическая проводимость определяется с помощью измерения в четырех точках при комнатной температуре. Этот метод известен специалистам.

Четырехкомпонентные материалы

Пример 1

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,992Ge0,005Ti0,003Te1,003 (чистота Pb≥99,999%, Te≥99,999%, Ge≥99,999%, Ti≥99,99%), взвешивали в кварцевой ампуле с внутренним диаметром 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 часов. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч в вертикальной позиции печи до 600°C, и материал отжигали при этой температуре в течение 24 ч. Затем охладили до комнатной температуры при 60 K/ч.

В результате получили твердый, с серебряным блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной примерно 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=1641,4 См/см, коэффициент Зеебека S=-165,4 мкВ/K (измерено при Tхолодная=50°C, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=44,9 мкВтK-2см.

Пример 2

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,992Ge0,005Zr0,003Te1,003 (чистота Pb≥99,999%, Te≥99,999%, Ge≥99,999%, Zr≥99,99%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 часов. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч в вертикальной позиции печи до 600°C, и материал отожгли при этой температуре в течение 24 ч. Затем охладили до комнатной температуры при 60 K/ч.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=2485,9 См/см, коэффициент Зеебека S=-132,1 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=285°C), что соответствует коэффициенту мощности S2σ=43,4 мкВтK-2см-1.

Пример 3

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,99Bi0,005Al0,005Te1,001(чистота: Pb≥99,999%, Te≥99,999%, Al>99,999%, Bi>99,999%), взвешивали в кварцевой ампуле, с внутренним диаметром 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 100 K/ч до 1000°C и продержали при этой температуре в течение 15 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили до комнатной температуры, отключив печь, приведенную в вертикальное положение.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=992,0 См/см, коэффициент Зеебека S=-154,6 мкВ/K (измерено при Tхолодная=40°С, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=23,7 мкВтK-2см-1.

Пример 4

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,989Ge0,001Al0,001Te1,001(чистота: Pb≥99,999%, Te≥99,999%, Ge≥99,999%, Ag≥99,999%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 500 К/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч до 600°C, отключив печь, приведенную в вертикальное положение, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=407,3 См/см, коэффициент Зеебека S=326,5 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=290°C), что соответствует коэффициенту мощности S2σ=43,4 мкВтK-2см-1.

Пример 5

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,987Ge0,001Sn0,03Te1,001(чистота: Pb≥99,999%, Te≥99,999%, Ge≥99,999%, Sn≥99,9985%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч до 600°C, отключив печь, приведенную в вертикальное положение, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=249,4 См/см, коэффициент Зеебека S=290,4 мкВ/K (измерено при Tхолодная=40°С, Tгорячая=285°C), что соответствует коэффициенту мощности S2σ=21,0 мкВтK-2см-1.

Трехкомпонентные материалы

Пример 1

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,997Zr0,003Te1,003(чистота: Pb≥99,999%, Te≥99,999%, Zr≥99,95%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагрели в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч до 600°C, отключив печь, приведенную в вертикальное положение, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=3895,7 См/см, коэффициент Зеебека S=-139,4 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=75,7 мкВтK-2см-1.

Пример 2

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,997Zr0,003Te1,003(чистота: Pb≥99,999%, Te≥99,999%, Zr≥99,95%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагревали в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили при 100 K/ч до 600°C, отключив печь, приведенную в вертикальное положение, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=3587,4 См/см, коэффициент Зеебека S=-137,7 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=68,0 мкВтK-2см-1.

Пример 3

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,999Ag0,001Te1,003(чистота: Pb≥99,999%, Te≥99,999%, Ag≥99,9999%), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагревали в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили в вертикальном положении при 100 K/ч до 600°C, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=451,2 См/см, коэффициент Зеебека S=-314,5 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=44,6 мкВтK-2см-1.

Пример 4

Элементы в виде порошка в количестве, соответствующем следующему составу Pb0,995Cu0,005Te1,003(чистота: Pb≥99,999%, Te≥99,999%, Cu электролитической чистоты), взвешивали в кварцевой ампуле, внутренний диаметр 1 см. Масса пробы составляла 20 г. Ампулу вакуумировали и закрыли. После этого ампулу нагревали в печи при 500 K/ч до 980°C и продержали при этой температуре в течение 6 ч. При этом содержимое ампулы постоянно перемешивали путем вращения печи относительно поперечной оси. По окончании времени реакции охладили в вертикальном положении при 100 K/ч до 600°C, и материал отожгли при этой температуре в течение 24 часов. После чего охладили при 60 K/ч до комнатной температуры.

В результате получили твердый, с серебряный блеском слиток чистого металла, который можно было с легкостью достать из ампулы. С помощью алмазной проволочной пилы из слитка вырезали круглую пластину толщиной прим. 2 мм, затем на ней сначала измерили электрическую проводимость при комнатной температуре, а затем коэффициент Зеебека.

Электрическая проводимость составила σ=1936,5 См/см, коэффициент Зеебека S=-136,7 мкВ/K (измерено при Tхолодная=50°С, Tгорячая=280°C), что соответствует коэффициенту мощности S2σ=36,2 мкВтK-2см-1.

Реферат

Изобретение касается полупроводниковых материалов, содержащих свинец и теллур, а также, по меньшей мере, одну или две другие примеси, а также содержащих эти материалы термоэлектрических генераторов и устройств Пельтье. Полупроводниковый материал с проводимостью р- или n-типа на основе легированных теллуридов свинца имеет соединение общей формулы (I) ! ! со следующими значениями: в каждом случае независимо n означает количество химических элементов, отличных от Pb и Те, ! 1 част./млн≤х1, …, xn≤0,05, -0,05≤z≤0,05 и n=2, А1…An - отличные друг от друга и выбраны из группы элементов: Al, Ge, Sn, Bi, Ti, Zr, Hf, Nb, Та, Cu, Ag, или n=1, А1 выбран из Zr, Ag, Cu. Данные термоэлектрически активные материалы имеют высокий КПД и обнаруживают свойства, подходящие для различных областей применения: в качестве теплового насоса, в холодильниках и сушилках, для кондиционирования транспортных средств и зданий, для одновременного нагрева и охлаждения потоков веществ в процессах их разделения, в качестве генератора для использования источников тепла, для охлаждения электронных блоков. 2 н. и 1 з.п. ф-лы.

Формула

со следующими значениями:

в каждом случае независимо n означает количество химических элементов, отличных от Pb и Те,

1 ч./млн≤х1, …, xn≤0,05,

-0,05≤z≤0,05,

n=2,

А1…An - отличные друг от друга и выбраны из группы элементов: Al, Ge, Sn, Bi, Ti, Zr, Hf, Nb, Та, Cu, Ag,

или n=1,

А1 выбран из Zr, Ag, Cu.

Ge, Ti, Zr, Hf, Nb, Та, Cu, Ag.

Комментарии