Катализатор и способ прямой конверсии синтез-газа для получения малоуглеродистых олефинов - RU2736729C1

Код документа: RU2736729C1

Описание

Область техники

Настоящее изобретение относится к получению малоуглеродистых олефинов с применением синтез-газа, и, в частности, оно относится к катализатору и способу прямой конверсии синтез-газа для получения малоуглеродистых олефинов.

Уровень техники

Под малоуглеродистыми олефинами понимают олефины, у которых число атомов углерода меньше или равно 4. Малоуглеродистые олефины, к представителям которых относится этилен и пропилен, являются чрезвычайно важным основным сырьем для органической химической промышленности, и ввиду быстрого роста экономики Китая спрос на рынке малоуглеродистых олефинов уже долгое время превышает предложение. В настоящее время при производстве малоуглеродистых олефинов в нефтехимической промышленности в основном применяют такой подход, как крекинг легких углеводородов (этан, сырая нефть, легкое дизельное топливо); из-за повышающегося с каждым днем дефицита мировых запасов нефти и цен на нефть, которые растут уже долгое время, развитие промышленности по производству малоуглеродистых олефинов, которая полагается только на технологии с применением трубчатых печей для крекинга, сырьем для которых являются нефтяные легкие углеводороды, может столкнуться с все более усугубляющейся проблемой сырья; поэтому необходима диверсификация технологий и сырья для производства малоуглеродистых олефинов. Технологии получения олефинов с применением синтез-газа могут расширить источники сырья, поскольку в качестве сырья для получения синтез-газа используют нефть, природный газ, каменный уголь и возобновляемые материалы, поэтому они обеспечивают альтернативный вариант для технологий парового крекинга, которые основаны на таком дорогостоящем сырье, как сырая нефть. Прямое получение малоуглеродистых олефинов одноэтапным способом с применением синтез-газа представляет собой процесс, в котором из монооксида углерода и водорода под действием катализатора, с применением реакции синтеза Фишера-Тропша непосредственно получают малоуглеродистые олефины с числом атомов углерода, которое меньше или равно 4; в отличие от технологий непрямого получения, эта технология не требует пропускания синтез-газа через метанол или диметиловый эфир, чтобы дополнительно получать олефины, что упрощает технологический процесс и значительно уменьшает капиталовложения.

Прямое получение малоуглеродистых олефинов с применением синтез-газа и синтеза Фишера-Тропша стало одним из объектов многочисленных исследований, посвященных разработке катализаторов для синтеза Фишера-Тропша. Из раскрытия патента CN 1083415 A, выданного Исследовательскому институту химической физики Академии наук КНР в городе Далянь, известно применение катализаторной системы «железо-марганец», загруженной на молекулярное сито из оксида щелочноземельного металла группы IIA, такого как MgO, или из высококремнистого цеолита (или из алюмоцеолита с фосфором), где ионы сильных щелочей K или Cs являются вспомогательными добавками, в реакции получения малоуглеродистых олефинов с применением синтез-газа, где давление составляет 1,0–5,0 МПа, и температура составляет 300–400°C, которая может обеспечивать относительно высокую активность (степень конверсии CO 90%) и селективность (селективность в отношении малоуглеродистых олефинов 66%). Из публикации патента ZL 03109585.2, выданного Пекинскому университету химической промышленности, известен катализатор «Fe/активированный уголь», полученный путем вакуумной пропитки с применением марганца, меди, цинка, кремния, калия и т. п. в качестве вспомогательной добавки и используемый в реакции для получения малоуглеродистых олефинов с применением синтез-газа; в условиях отсутствия циркуляции исходного газа степень конверсии CO составляла 96%, а селективность в отношении малоуглеродистых олефинов в углеводородных соединениях - 68%. В 2012 году группа под руководством профессора де Йонга из Утрехтского университета, Нидерланды, использовала катализатор Fe, загруженный на инертный носитель, такой как SiC, углеродные нановолокна и т. п., а также катализатор Fe, модифицированный вспомогательными добавками, такими как Na, S и т. п., чем добилась хорошего прогресса, получив селективность в отношении малоуглеродистых олефинов, составляющую 61%, но при повышении степени конверсии селективность снижалась. В 2016 году научные сотрудники Шанхайского института передовых исследований Сунь Юйхань и Чжун Ляншу составили доклад о катализаторе на основе карбида кобальта с предпочтительным воздействием [101] и [020] добавкой в виде марганца, с помощью которого достигли степени конверсии CO, составляющей 31,8%, селективности в отношении малоуглеродистых олефинов, составляющей 60,8%, и селективности в отношении метана, составляющей 5%. В вышеуказанном докладе говорится о том, катализатор представлял собой катализатор на основе железа и кобальта в качестве активных компонентов, реакция проводилась на основе механизма реакции роста цепи на поверхности металла, селективность продукта в отношении малоуглеродистых олефинов была низкой.

Недавно академик Бао Синьхэ и научный сотрудник Пань Сюлянь из Исследовательского института химической физики Академии наук КНР в городе Далянь представили доклад о смешанном двухфункциональном катализаторе из оксида ZnCr2O4, загруженного на оксид алюминия, и молекулярного сита SAPO-34 с многоуровневой системой пор (Jiao et al., Science 351 (2016) 1065–1068); с помощью которого при степени конверсии CO, составляющей 17%, достигли селективности в отношении малоуглеродистых олефинов, составляющей 80%, при этом селективность в отношении малоуглеродистых алканов составила 14, а отношение олефинов к алканам (соотношение алкенов и алканов) достигло 5,7. При повышении степени конверсии до 35% селективность в отношении олефинов составила 69%, селективность в отношении алканов составила 20%, а отношение алкенов к алканам снизилось до 3,5. Обеспечение стабильного отношения алкенов к алканам при высокой степени конверсии по-прежнему является трудной задачей в этой области.

Суть изобретения

Для решения вышеуказанных проблем в настоящем изобретении предложены катализатор и способ прямой конверсии синтез-газа для получения малоуглеродистых олефинов.

Технические решения согласно настоящему изобретению являются следующими.

Катализатор, который представляет собой смешанный катализатор A+B, где компонент A катализатора и компонент B катализатора объединены путем механического перемешивания; активная составляющая компонента A катализатора представляет собой оксид активного металла; катализатор B представляет собой одно или два из молекулярных сит со структурой CHA и AEI, загруженных на один, два или более из Al2O3, SiO2, TiO2, ZrO2, CeO2, MgO, Ga2O3 с многоуровневой системой пор; в B загрузка молекулярного сита составляет от 4 до 45 вес. %; оксид активного металла представляет собой один, два или более из MnO, MnCr2O4, MnAl2O4, MnZrO4, ZnO, ZnCr2O4, ZnAl2O4, CoAl2O4 и FeAl2O4.

В указанном катализаторе B один, два или более из Al2O3, SiO2, TiO2, ZrO2, CeO2, MgO и Ga2O3 с многоуровневой системой пор представляют собой носитель, при этом удельная поверхность составляет 30-250 м2/г, а объем пор составляет 0,25-0,80 мл/г; в соответствии с расчетами в отношении удельной поверхности мезопоры составляют 30-75%, а макропоры составляют 25-70%; молекулярное сито представляет собой активный компонент и путем локального выращивания или физического перемешивания распределено по объему носителя.

Указанный компонент A катализатора предпочтительно представляет собой один, два или более из MnO, MnCr2O4, MnAl2O4, MnZrO4, ZnAl2O4, CoAl2O4 и FeAl2O4;

промежуток между оксидом активного металла в указанном компоненте A катализатора и геометрическим центром гранул компонента B составляет от 50 нм до 20 мм, предпочтительно составляет от 300 нм до 5 мм, более предпочтительно составляет от 1 мкм до 2,5 мм;

Массовое отношение активной составляющей в указанном компоненте A катализатора к компоненту B катализатора находится в диапазоне от 0,1 до 20, предпочтительно составляет 0,3–5.

В указанном катализаторе оксид активного металла представлен в виде кристаллических зерен, размер которых составляет 5-30 нм; глубина в направлении от поверхности кристаллических зерен до внутренней части кристаллических зерен составляет расстояние в пределах 0,3 нм; присутствует большое количество кислородных вакансий, при этом молярное количество атомов кислорода составляет 80% или меньше от теоретического стехиометрического количества в виде мольного содержания кислорода, предпочтительно составляет 80% - 10%, более предпочтительно составляет 60-10%, наиболее предпочтительно составляет 50-10%; поверхностные кислородные вакансии определяются как 100% - молярная доля в процентах атомов кислорода относительно теоретического стехиометрического молярного количества кислорода, при этом соответствующая концентрация кислородных вакансий предпочтительно составляет 20-90%, более предпочтительно составляет 40-90%, наиболее предпочтительно составляет 50-90%.

В указанном катализаторе в указанный катализатор A также добавлен диспергатор, при этом диспергатор представляет собой один или два из Al2O3, SiO2, Cr2O3, ZrO2 и TiO2; оксид активного металла диспергирован в диспергаторе; содержание диспергатора в катализаторе A составляет 0,05-90 вес. %, а остальное представляет собой оксид активного металла.

Способ прямой конверсии синтез-газа для получения малоуглеродистых олефинов, в котором проводят реакцию конверсии в условиях неподвижного слоя или подвижного слоя с применением синтез-газа в качестве сырья для реакции и вышеуказанного катализатора;

при этом давление синтез-газа составляет 0,5-10 МПа, температура реакции составляет 300-600°C, объемная скорость составляет 300-10000 ч.−1, а отношение H2/CO в синтез-газе, применяемом в указанной реакции, составляет 0,2-3,5.

Указанный двухфункциональный смешанный катализатор предназначен для одноэтапной прямой конверсии синтез-газа для получения малоуглеродистых олефинов, при этом селективность в отношении этилена и пропилена в сумме достигает 40-60%, селективность в отношении этилена, пропилена и бутилена, которые относятся к малоуглеродистым олефинам, в сумме может достигать 50-90%, тогда как селективность в отношении метана, который является побочным продуктом, ниже чем 15%.

Настоящее изобретение характеризуется следующими преимуществами.

1. Эта технология отличается от традиционных технологий получения малоуглеродистых олефинов из метанола (аббревиатура MTO) тем, что в один этап осуществляют прямую конверсию синтез-газа с получением малоуглеродистых олефинов.

2. Распределение молекулярного сита по носителю с многоуровневой системой пор способствует массообмену между промежуточными продуктами и конечными продуктами, значительно уменьшает влияние таких побочных реакций, как гидрогенизация и т. п., и может сохранять высокую селективность в отношении малоуглеродистых олефинов при повышении степени конверсии.

3. Процесс получения заявленного смешанного катализатора характеризуется простыми и умеренными условиями; кроме того, реакционный процесс характеризуется высоким выходом продукта и селективностью; селективность в отношении малоуглеродистых олефинов C2–C4 может достигать 50-90%; после целенаправленного повышения степени конверсии по-прежнему может сохраняться высокое отношение алкенов к алканам; в то же время селективность в отношении метана, который является побочным продуктом, является низкой (<15%), а срок эксплуатации катализатора является долгим – больше 700 часов, и все это говорит о хороших перспективах для применения.

Конкретные варианты осуществления

Ниже настоящее изобретение описано более подробно с помощью вариантов осуществления, но объем правовой охраны настоящего изобретения этими вариантами осуществления не ограничивается. При этом в этих вариантах осуществления представлена только часть условий для осуществления основных целей, но это не означает, что для достижения этих основных целей эти условия необходимо выполнить обязательно.

Вариант осуществления 1

1. Получение катализатора A

I. Получение материала ZnO с полярной поверхностью с применением травления

(1) В 4 сосуда соответственно отвешивали 4 части Zn(NO3)2·6H2O, при этом масса каждой части составляла 0,446 г (1,5 ммоль); затем соответственно отвешивали 0,300 г (7,5 ммоль), 0,480 г (12 ммоль), 0,720 г (18 ммоль) и 1,200 г (30 ммоль) NaOH и последовательно добавляли в вышеуказанные 4 сосуда; затем в 4 сосуда добавляли деионизированную воду в количестве 30 мл и перемешивали в течение 0,5 ч. или дольше для равномерного смешивания раствора. Нагревали до температуры 160°C; время реакции составляло 20 ч.; выпадал осадок оксида цинка; охлаждали в естественных условиях до комнатной температуры. Реакционный раствор центрифугировали, собирали осадок после центрифугирования и промывали 2 раза деионизированной водой с получением оксида ZnO;

продукт, для получения которого применяли 0,480 г (12 ммоль) NaOH, подвергали следующей обработке.

(2) олеиновую кислоту, уротропин, этилендиамин, аммиачную воду, гидразин-гидрат или другой реагент для травления при комнатной температуре подвергали равномерному ультразвуковому перемешиванию с оксидом ZnO, при этом оксид ZnO погружали в раствор реагента для травления, и между реагентом для травления и оксидом цинка происходила реакция комплексообразования или прямого восстановления;

вышеуказанную взвесь нагревали, затем извлекали, промывали и фильтровали с получением ZnO-наноматериала с большим количеством поверхностных кислородных вакансий.

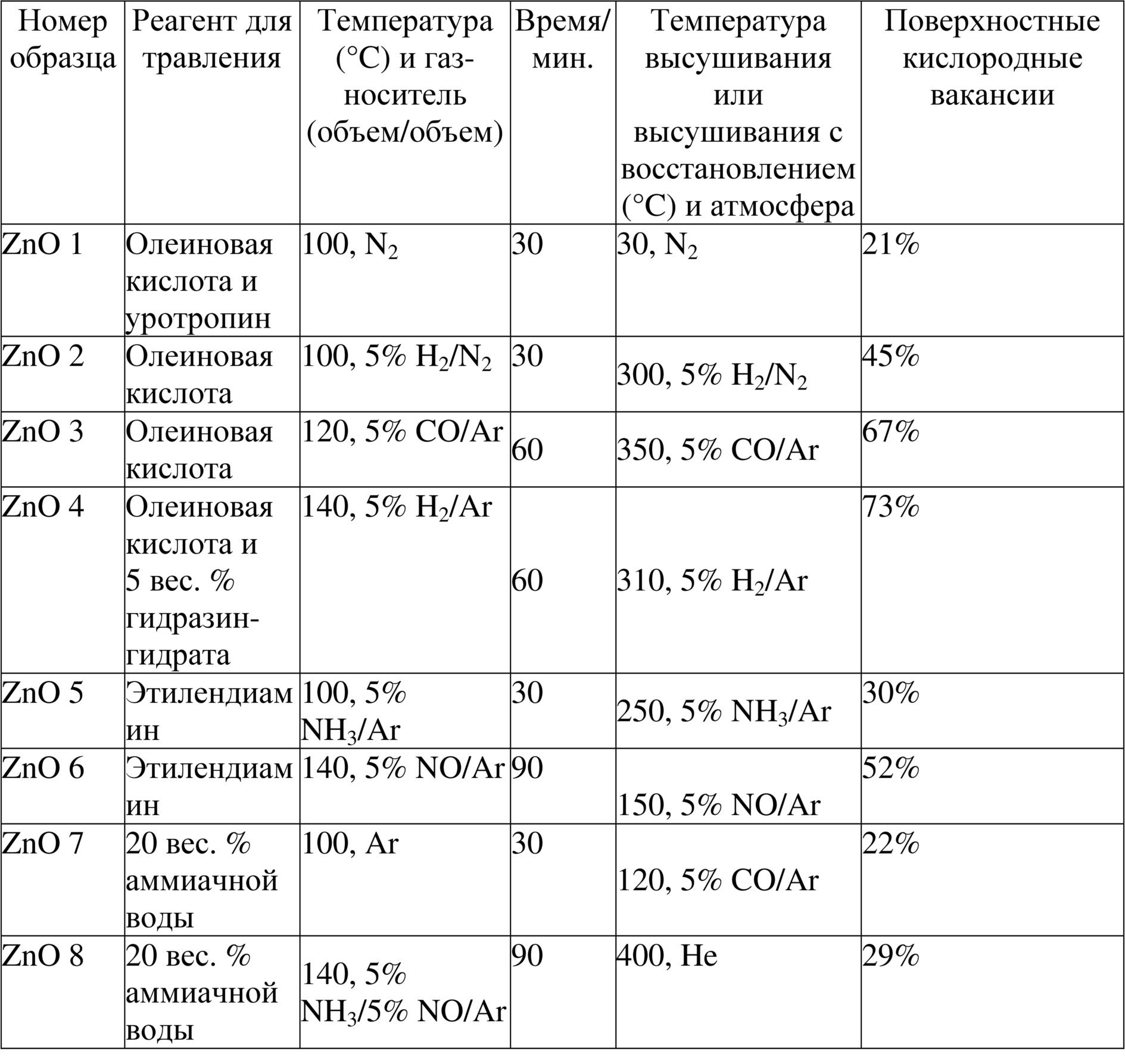

Как указано в таблице 1; отношение по массе катализатора к реагенту для травления составляет 1:3. Отношение по массе олеиновой кислоты к уротропину составляет 1:1, растворитель отсутствует; отношение по массе олеиновой кислоты к 5 вес. % гидразин-гидрата составляет 95:5, растворитель отсутствует; конкретные условия обработки включают реагент для травления, температуру, время обработки и тип атмосферы, указанные в представленной ниже таблице 1.

(3) высушивание или высушивание с восстановлением:

вышеуказанный полученный продукт подвергали центрифугированию или фильтрованию; после промывки деионизированной водой осуществляли обработку высушиванием или высушиванием с восстановлением в определенной атмосфере, где атмосфера представляет собой инертный газ или смешанный газ из инертного газа и восстановительной атмосферы, при этом инертный газ представляет собой один, два или более из N2, He и Ar, а восстановительная атмосфера представляет собой один, два или более из H2 и CO; в смешанном газе для высушивания с восстановлением объемное соотношение между инертным газом и восстановительным газом составляет от 100/10 до 0/100; температура при обработке высушиванием с восстановлением составляет 350 градусов Цельсия, а длительность составляет 4 ч. Таким образом получали материал ZnO, поверхность которого содержит большое количество кислородных вакансий. Конкретные образцы и условия их получения представлены в таблице 1. При этом поверхностные кислородные вакансии определяются как (1 − молярная доля атомов кислорода относительно теоретического стехиометрического молярного количества кислорода).

Таблица 1. Получение материала ZnO и его рабочие параметры

Глубина указанных поверхностных кислородных вакансий в направлении от поверхности кристаллических зерен до внутренней части кристаллических зерен составляет расстояние в пределах 0,3 нм; молярная доля атомов кислорода означает долю в процентах относительно теоретического стехиометрического молярного количества кислорода.

В качестве сравнительных образцов использовали ZnO 9, поверхность которого не содержит кислородных вакансий, поскольку она не подвергалась травлению на этапе (2), а также металл Zn 10, полученный в результате полного восстановления Zn.

II. Получение материала MnO с полярной поверхностью с применением травления: процессы получения были аналогичны процессам, описанным в отношении продукта, которому соответствует используемое количество 0,480 г (12 ммоль) NaOH в (1) рассмотренного выше (I), и процессам в (3), и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Mn, который может быть одним из нитрата марганца, хлорида марганца, ацетата марганца; здесь это нитрат марганца.

Процесс обработки травлением был аналогичен процессу, описанному для процесса получения продуктов ZnO 3, ZnO 5 и ZnO 8 в (2) рассмотренного выше (I), при этом получали катализаторы с большим количеством поверхностных кислородных вакансий; содержание поверхностных кислородных вакансий составляло 67%, 29% и 27%;

соответствующий продукт определяли как MnO 1-3;

III. Получение материала CeO2 с полярной поверхностью с применением травления: процессы получения были аналогичны процессам, описанным в отношении продукта, которому соответствует используемое количество 0,480 г (12 ммоль) NaOH в (1) рассмотренного выше (I), и процессам в (3), и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Ce, который может быть одним из нитрата церия, хлорида церия и ацетата церия; здесь это нитрат церия.

Процесс обработки травлением был аналогичен процессу, описанному для процесса получения продуктов ZnO 3, ZnO 5 и ZnO 8 в (2) рассмотренного выше (I), при этом получали катализаторы с большим количеством поверхностных кислородных вакансий; содержание поверхностных кислородных вакансий составляло 56%, 33% и 21%;

соответствующий конечный продукт определяли как CeO 1-3.

IV. Получение наношпинелей ZnCr2O4, ZnAl2O4, MnCr2O4, MnAl2O4 и MnZrO4 с высокой удельной поверхностью и высокой поверхностной энергией

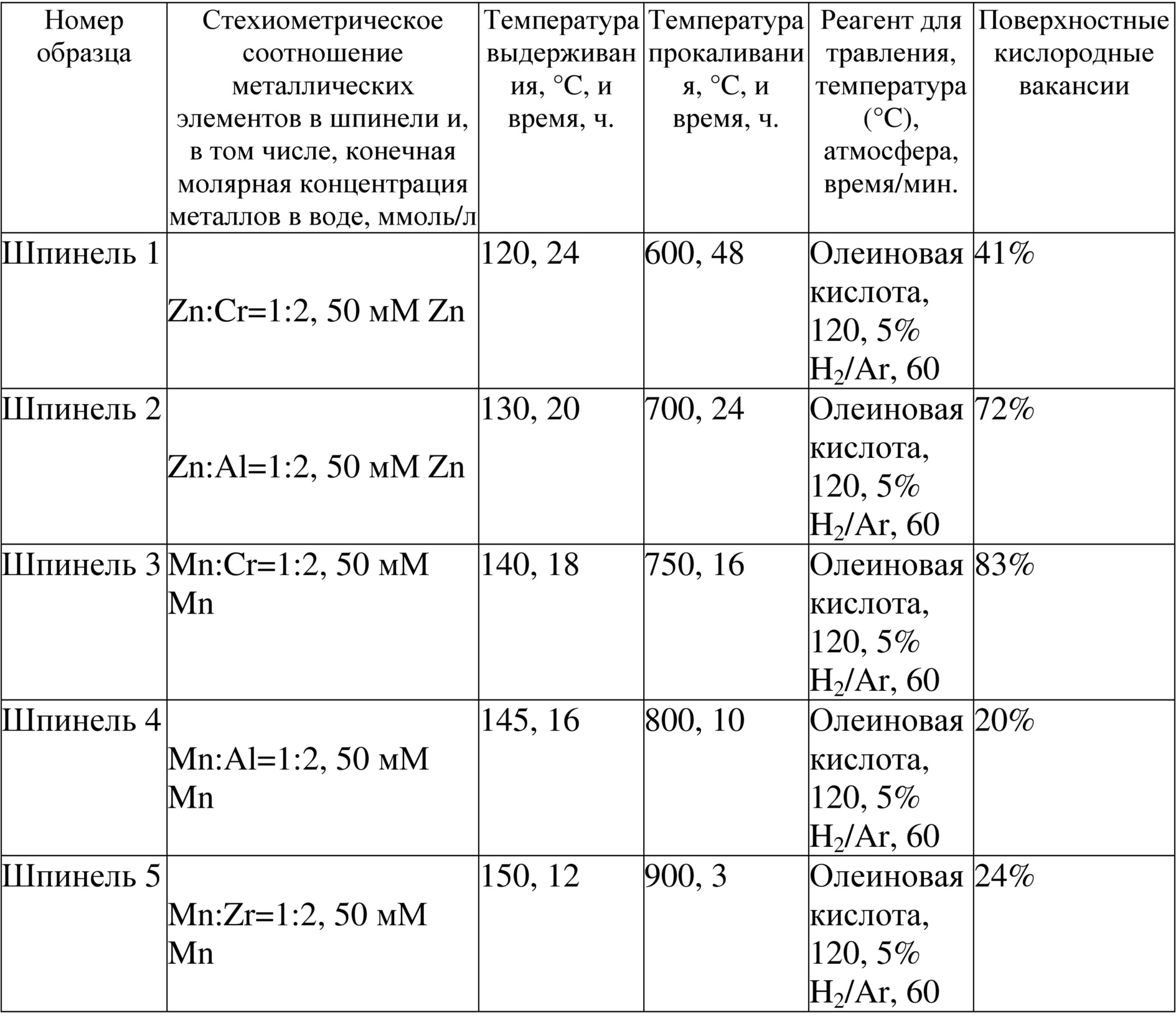

Нитрат цинка, нитрат алюминия, нитрат хрома, нитрат марганца и нитрат циркония в качестве предшественников смешивали с мочевиной при комнатной температуре в воде; указанную смесь выдерживали, затем извлекали, промывали, фильтровали и высушивали; полученные твердые вещества прокаливали в атмосфере воздуха с получением оксида шпинели, образованного в (110) направлении кристаллической поверхности. Образцы также подвергали обработке травлением с получением катализатора с большим количеством поверхностных кислородных вакансий; процессы обработки травлением и последующей обработки были аналогичны процессам, описанным в (2) и (3) рассмотренного выше (I); эти образцы имели большую удельную поверхность и много дефектов поверхности, поэтому могли использоваться в каталитической конверсии синтез-газа.

Конкретные образцы и условия их получения представлены в таблице 2. Аналогично, поверхностные кислородные вакансии определяются как (1 − молярная доля атомов кислорода относительно теоретического стехиометрического молярного количества кислорода).

Таблица 2. Получение материала в виде шпинели и его рабочие параметры

V. Получение наношпинелей FeAl2O4 и CoAl2O4 с высокой удельной поверхностью и высокой поверхностной энергией: процессы для получения были аналогичны процессам, описанным в (2) рассмотренного выше (IV), и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Fe или Co, который может быть одним из нитрата железа, хлорида железа и цитрата железа или одним из нитрата кобальта, хлорида кобальта и ацетата кобальта; здесь это нитрат железа и нитрат кобальта.

Процесс обработки травлением был аналогичен процессу, описанному для процесса получения продуктов ZnO 3 и ZnO 5 в (2) рассмотренного выше (I), при этом получали катализаторы с большим количеством поверхностных кислородных вакансий; содержание поверхностных кислородных вакансий составляло 77% и 51%;

соответствующие продукты определяли как шпинель 6 и шпинель 7.

VI. Оксиды активного металла, диспергированные по Cr2O3, Al2O3 или ZrO2

Используя Cr2O3, Al2O3 или ZrO2 в качестве носителей, способом осаждения седиментацией получали оксиды активного металла, диспергированные по Cr2O3, Al2O3 или ZrO2. На примере получения с диспергированием оксида ZnO; доступный в продаже Cr2O3, Al2O3 или ZrO2 в качестве носителей предварительно диспергировали в основном растворе; затем с использованием нитрата цинка в качестве сырья при комнатной температуре смешивали с осаждающим реагентом в виде гидроксида натрия для осаждения, при этом молярная концентрация Zn2+ составляла 0,067 М, а числовое соотношение мольных долей Zn2+ и осаждающего реагента составляло 1:8; затем при температуре 160°C выдерживали 24 часа и получали оксид ZnO, диспергированный по Cr2O3, Al2O3 или ZrO2, которые являются носителями (содержание диспергатора в катализаторе A последовательно составляет 0,1 вес. %, 10 вес. % и 90 вес. %).

Процесс травления был аналогичен процессу, описанному для процесса получения продуктов ZnO 3, ZnO 5 и ZnO 8 в (2) рассмотренного выше (I), при этом получали катализаторы с большим количеством поверхностных кислородных вакансий; содержание поверхностных кислородных вакансий составляло 65%, 30% и 25%; процесс последующей обработки был аналогичен процессу, описанному в (3) рассмотренного выше (I).

Соответствующие продукты от начала до конца определяли как дисперсные оксиды 1-3.

Таким же способом можно было получить оксид MnO, диспергированный по Cr2O3, Al2O3 или ZrO2, которые являются носителями (содержание диспергатора в катализаторе A последовательно составляло 5 вес. %, 30 вес. % и 60 вес. %); содержание поверхностных кислородных вакансий составляло 62%, 27%, 28%; соответствующие продукты от начала до конца определяли как дисперсные оксиды 4-6.

2. Получение катализатора B (молекулярное сито с топологической структурой CHA и AEI):

Указанная топологическая структура CHA и/или AEI характеризуется восьмичленными окнами, трехмерной системой каналов, а также наличием решетки cha.

1) Конкретный процесс получения является следующим.

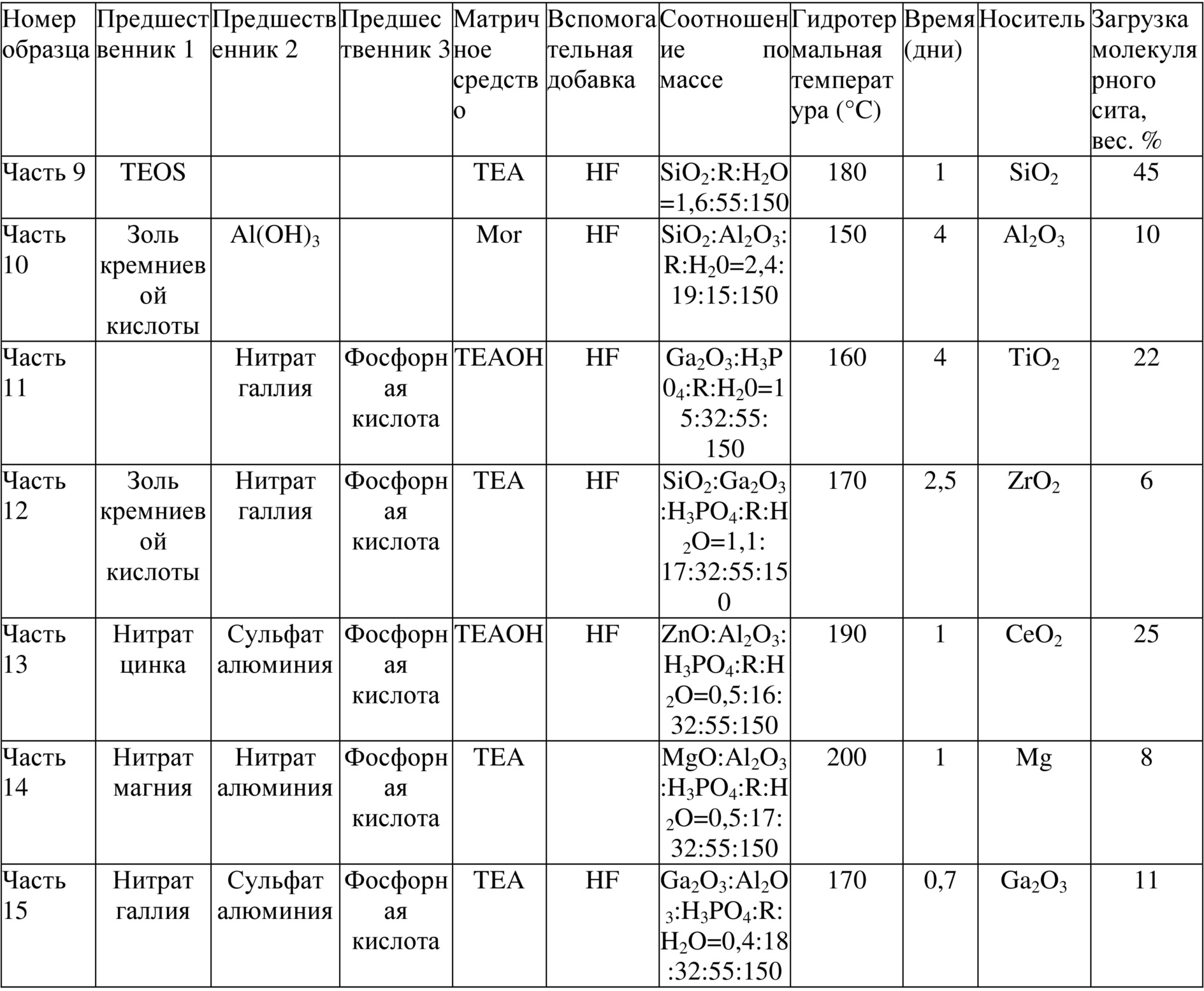

На основании SiO2:Al2O3:H3PO4:R:H2O = 1,6:16:32:55:150 (соотношение по массе) для оксидов отвешивали сырье: золь кремниевой кислоты 30% (концентрация по массе); AlOOH; фосфорная кислота; TEA (R); деионизированная вода; после смешивания при комнатной температуре добавляли вспомогательную добавку HF в молярном количестве, которое составляет 0,5 от матричного средства; затем добавляли оксид-носитель в виде порошка, перемешивали при 30°C и выдерживали, через 2 ч. перемещали в гидротермальное устройство, в котором при 200°C в течение 24 ч. происходила кристаллизация. Резко охлаждали до комнатной температуры в водяной бане, несколько раз промывали в центробежной мойке с получением надосадочной жидкости с pH, равным 7, после завершения промывки; осадок после горячей сушки в течение 17 ч. прокаливали при 110°C 3 часа в атмосфере воздуха с температурой 600°C с получением заполняемой неорганической твердой кислоты с кремнием, фосфором и алюминием.

В элементный состав каркаса указанного молекулярного сита с топологической структурой CHA и AEI может входить один, два или более из Si-O, Si-Al-O, Si-Al-P-O, Al-P-O, Ga-P-O, Ga-Si-Al-O, Zn-Al-P-O, Mg-Al-P-O и Co-Al-P-O;

Элемент O частей каркаса соединен с H; соответствующие продукты последовательно определяли как части 1-7.

Таблица 3. Получение молекулярного сита с топологической структурой CHA или AEI и его рабочие параметры

2) Молекулярное сито с другим элементным составом

В качестве сравнительного образца использовали часть 16, при этом другие условия были такими же, как для части 1, а загрузка молекулярного сита стала 1%.

В качестве сравнительного образца использовали часть 17, при этом другие условия были такими же, как для части 1, а загрузка молекулярного сита стала 70%.

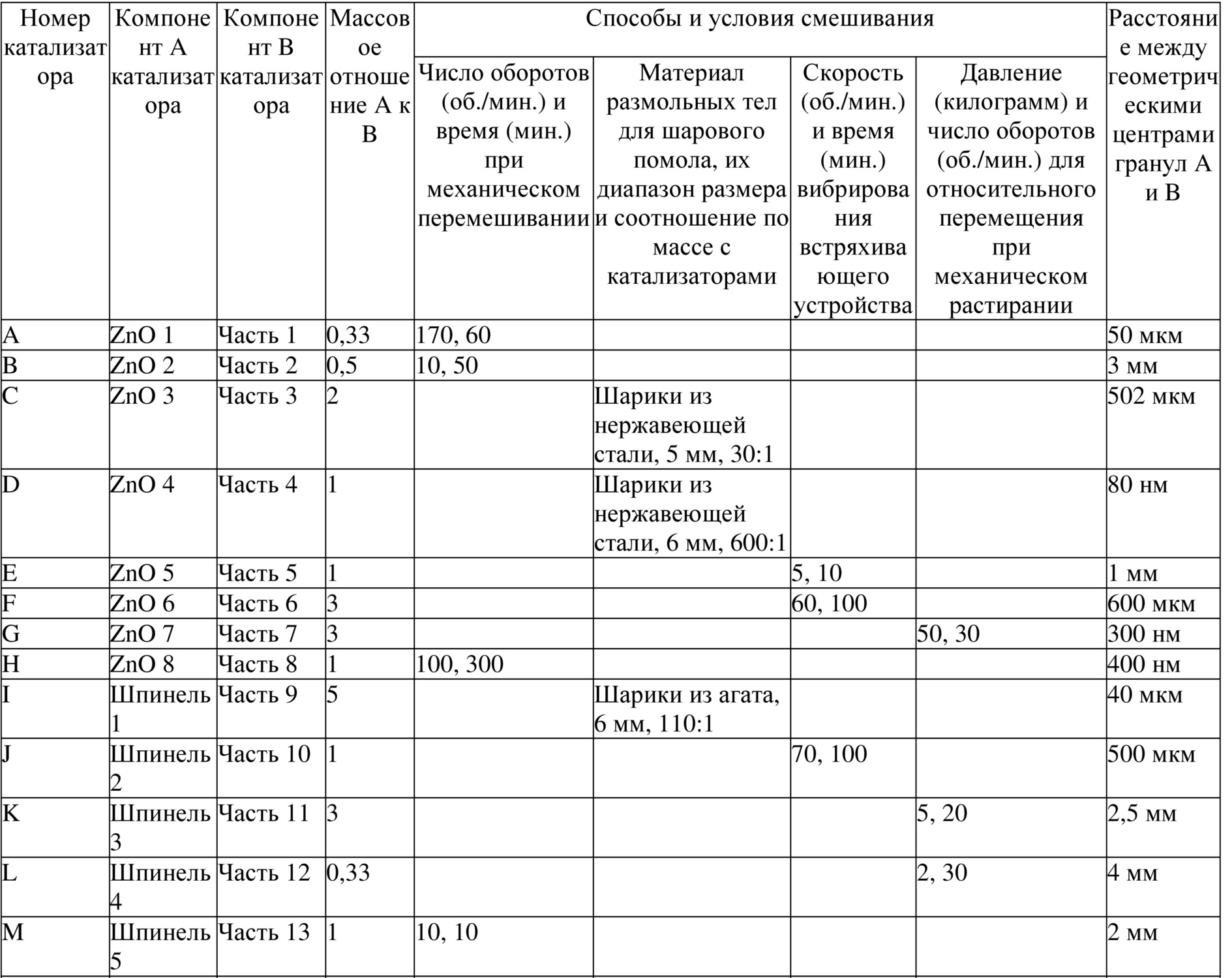

3. Получение катализатора

Катализатор A и катализатор B в необходимых пропорциях добавляли в сосуд; используя одну, две или более из силы сжатия, силы удара, силы резания, силы трения и т. д., вызванных быстрым движением этих материалов и/или сосуда, обеспечивали выполнение отделения, разбивания, равномерного перемешивания и др.; путем изменения температуры и атмосферы газа-носителя осуществляли преобразование механической энергии, тепловой энергии и химической энергии и дополнительно регулировали взаимодействие разных компонентов.

В процессе механического перемешивания можно устанавливать температуру смешивания 20-100°C и его можно осуществлять в атмосфере или непосредственно в воздухе, при этом атмосфера представляет собой: a) азот и/или инертный газ, b) смешанный газ из водорода и азота и/или инертного газа, при этом объем водорода в смешанном газе составляет 5-50%; c) смешанный газ из CO и азота и/или инертного газа, при этом объем CO в смешанном газе составляет 5-20%; d) смешанный газ из O2 и азота и/или инертного газа, при этом объем O2 в смешанном газе составляет 5-20%; указанный инертный газ представляет собой один, два или более из гелия, аргона и неона.

Механическое перемешивание: в мешалке посредством перемешивающих лопастей осуществляли смешивание катализаторов A и B, при этом путем регулирования времени перемешивания (от 5 мин. до 120 мин.) и числа оборотов (30-300 об./мин.) в отношении катализаторов A и B можно регулировать степень перемешивания и относительное расстояние.

Шаровой помол: катализаторы быстро перемешивали в размольной емкости с применением размольных тел, при этом катализаторы подвергались сильным ударам и раздавливанию с распределением и смешиванием катализаторов A и B. Проводили контроль размольных тел (могут быть выполнены из нержавеющей стали, агата, кварца; с диапазоном размера от 5 мм до 15 мм). На основании их отношения к катализаторам (диапазон отношения по массе – 20-100:1) в отношении катализаторов можно регулировать размер частиц и относительное расстояние.

Перемешивание во встряхивающем устройстве: катализаторы A и B предварительно смешивали и помещали в сосуд; путем регулирования возвратно-поступательных вибраций или круговых вибраций встряхивающего устройства осуществляли смешивание катализаторов A и B и путем регулирования скорости (в диапазоне 1-70 об./мин.) и времени (в диапазоне от 5 мин. до 120 мин.) вибрирования в отношении них осуществляли равномерное смешивание и регулирование относительного расстояния.

Механическое растирание: катализатор A и B предварительно смешивали и помещали в сосуд; при определенном давлении (в диапазоне от 5 килограмм до 20 килограмм) посредством растирающего устройства обеспечивали относительное перемещение перемешанных катализаторов (число оборотов в диапазоне 30-300 об./мин.) с осуществлением регулирования размера частиц и относительного расстояния в отношении катализаторов, а также с осуществлением равномерного смешивания.

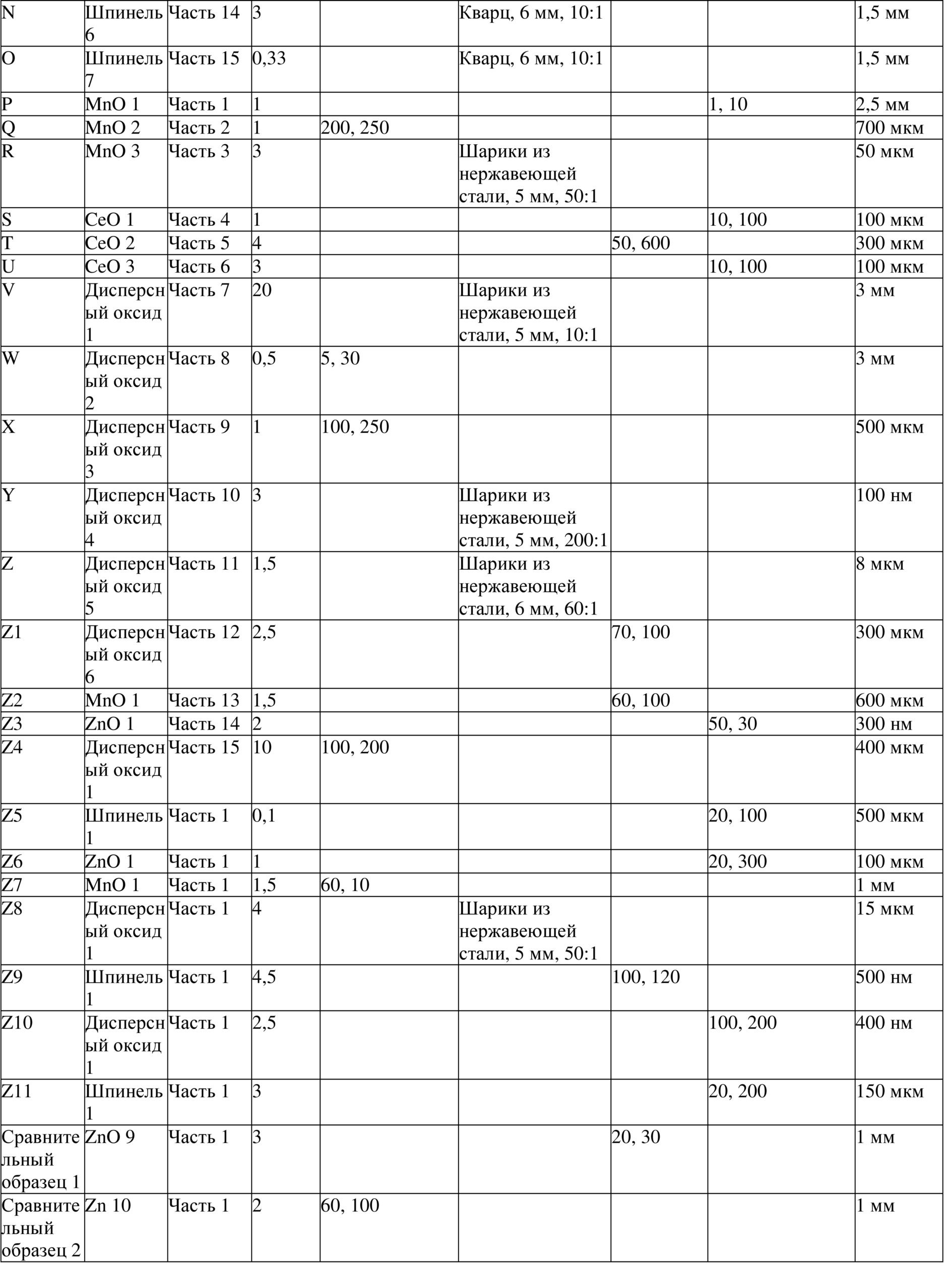

Конкретное получение катализаторов и их характерные параметры представлены в таблице 6.

Таблица 6. Получение катализаторов и их характерные параметры

Пример каталитической реакции

В качестве примера рассмотрена реакция в неподвижном слое, но катализатор также используется в реакторе с подвижным слоем. Установка оснащена устройством измерения массового расхода газа и хроматографом для анализа продукта в непрерывном режиме (отходящий газ из реактора непосредственно попадает в дозирующий клапан хроматографа, и осуществляется циклический анализ образцов в реальном времени).

Помещали 2 г вышеуказанного катализатора по настоящему изобретению в реактор с неподвижным слоем; заменяли воздух в реакторе атмосферой Ar; затем в атмосфере H2 нагревали до 300°C и подавали синтез-газ (молярное отношение H2/CO = 0,2-3,5), при этом давление синтез-газа составляло 0,5-10 МПа; нагревали до температуры реакции 300-600°C; регулировали объемную скорость исходного газа для реакции до 500-10000 мл/г/ч. Полученный продукт анализировали в непрерывном режиме с помощью хроматографии.

Изменение температуры, давления, объемной скорости и молярного отношения H2/CO в синтез-газе может изменить характеристики реакции. Селективность в отношении малоуглеродистых олефинов (этилена, пропилена, бутилена) в сумме может достигать 50-90%; поскольку гидрирующая активность поверхности соединений металлов в катализаторе является невысокой, предотвращается образование большого количества метана, поэтому селективность в отношении метана является низкой. В таблице 7 приведены данные по конкретному применению катализаторов и его результатам.

Таблица 7. Данные по конкретному применению катализаторов и его результатам

Сравнительным образцом 1 для компонента A катализатора является ZnO 9, а для компонента B - часть 1.

Сравнительным образцом 2 для компонента A катализатора является ZnO 10, а для компонента B - часть 1.

В катализаторе, который применяли в качестве сравнительного образца 3, компонент A представлял собой металл ZnCo + часть 1, при этом молярное соотношение в ZnCo составляло 1:1, отношение по массе ZnCo и части 1 составляло 1:1; остальные параметры и процессы смешивания такие же, как для катализатора C.

Катализатор, который применяли в качестве сравнительного образца 4, представлял собой TiO2 + часть 1 с поверхностью без кислородных вакансий; остальные параметры и процессы смешивания такие же, как для катализатора C.

В катализаторе, который применяли в качестве сравнительного образца 5, молекулярное сито представляло собой продукт SAPO-34, доступный для приобретения у завода катализаторов при Нанькайском университете, и не было распределено по носителю.

В катализаторе, который применяли в качестве сравнительного образца 6, молекулярное сито представляло собой продукт ZSM-5, доступный для приобретения у завода катализаторов при Нанькайском университете, с целиком микропористой структурой, Si/Al = 30, и не было распределено по носителю.

Результаты реакции со сравнительными образцами 5 и 6 показали, что топологическая структура CHA или AEI, а также то, имело ли место распределение по носителю, крайне важны для изменения селективности в отношении продукта.

В катализаторе, который применяли в качестве сравнительного образца 7, расстояние между оксидом металла и молекулярным ситом составляло 10 мм; остальные параметры и процессы смешивания такие же, как для катализатора C.

В катализаторе, который применяли в качестве сравнительного образца 8, оксид металла был размещен в канале молекулярного сита, при этом между ними был плотный контакт; остальные параметры такие же, как для катализатора C.

Результаты в отношении сравнительных образцов 7 и 8 показали, что расстояние между компонентом A и компонентом B также очень важно для селективности в отношении продукта.

В технологии, приведенной в документе (Jiao et al., Science 351 (2016)1065–1068) из уровня техники, применяемое молекулярное сито SAPO-34 не заполняло носитель, и при степени конверсии 17 селективность в отношении олефинов могла достигать 80%, но при этом снижалась объемная скорость; при повышении степени конверсии до 35% селективность в отношении олефинов составляла 69%, а селективность в отношении алканов составляла 20%; соотношение алкенов и алканов снижалось и составляло 3,5. В варианте осуществления катализаторы C, J сравнивают с катализаторами в виде сравнительных образцов 9, 10; остальные условия такие же, как для C, только молекулярные сита заменили на часть 16 и часть 17 соответственно. На основании сравнительных образцов 9 видно, что слишком низкая загрузка молекулярного сита приводит к тому, селективность в отношении метана повышается, а селективность в отношении олефинов также снижается.

На основании сравнительных образов 10 видно, что слишком высокая загрузка молекулярного сита приводит к серьезной гидрогенизации, и селективность в отношении олефинов снижается. В частности, после снижения объемной скорости и повышения степени конверсии при сравнении с катализатором C соотношение алкенов и алканов снизилось, причем весьма заметно.

Из приведенных выше таблиц можно понять структуру молекулярного сита, в том числе топологическую структуру CHA и AEI, а также концентрацию кислот и содержание кислот; кроме того, расстояние между оксидом металла и молекулярным ситом крайне важно, поскольку непосредственно влияет на степень конверсии монооксида углерода и селективность в отношении пропилена и бутилена.

Реферат

Изобретение относится к катализатору и способу прямой конверсии синтез-газа для получения олефинов, у которых число атомов углерода меньше или равно 4. Указанный катализатор представляет собой смешанный катализатор A+B, где компонент A катализатора и компонент B катализатора объединены путем механического перемешивания; активная составляющая компонента A катализатора представляет собой оксид активного металла; катализатор B представляет собой загружаемое молекулярное сито, при этом носитель представляет собой один, два или более из Al2O3, SiO2, TiO2, ZrO2, CeO2, MgO и Ga2O3с многоуровневой системой пор; молекулярное сито имеет одну или две из структур CHA и AEI; загрузка молекулярного сита составляет от 4 до 45 вес. %; оксид активного металла представляет собой один, два или более из MnO, MnCr2O4, MnAl2O4, MnZrO4, ZnO, ZnCr2O4, ZnAl2O4, CoAl2O4и FeAl2O4и имеет на поверхности концентрацию кислородных вакансий 20-90%, где поверхностные кислородные вакансии определены как 100% - молярная доля в процентах атомов кислорода относительно теоретического стехиометрического молярного количества кислорода, при этом молярное количество атомов кислорода составляет 80-10% от теоретического стехиометрического количества в виде мольного содержания кислорода. Реакцию конверсии проводят в условиях неподвижного слоя или подвижного слоя в присутствии указанного выше катализатора с применением синтез-газа в качестве сырья для реакции. Давление синтез-газа составляет 0,5-10 МПа, температура реакции составляет 300-600°C, объемная скорость составляет 300-10000 ч-1, а отношение H2/CO в синтез-газе, применяемом в указанной реакции, составляет 0,2-3,5. Процесс реакции характеризуется высокой селективностью в отношении малоуглеродистых олефинов, при этом селективность в отношении этилена, пропилена и бутилена в сумме может достигать 50-90%, тогда как селективность в отношении метана, который является побочным продуктом, ниже чем 15%, что в целом говорит о хороших перспективах для применения. 2 н. и 5 з.п. ф-лы, 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения легких олефинов из синтез-газа

Катализатор для конверсии синтез-газа в углеводороды и способ его получения

Комментарии