Устройство и процесс обработки среды - RU2686965C2

Код документа: RU2686965C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для обработки жидкой среды, включая суспензию или взвесь, и, более конкретно, к устройству и процессу улучшения химических и физических реакций, возникающих в ходе процессов, в которых используется запираемый поток и может происходить гидравлическая кавитация.

Применение настоящего изобретение включает не только реакции и процессы, которые происходят в фазе с одной или несколькими жидкостями, но также и те процессы, в которых одна или несколько жидкостей и газ контактируют аналогично тому, как это происходит в процессах, в которых жидкость и по меньшей мере один компонент газа участвуют в физической или химической реакции. Таким образом, применение изобретения распространяется на процессы химического извлечения, к примеру, извлечение драгоценных металлов, включая золото, при котором суспензия или взвесь и окисляющий газ смешиваются и подвергаются воздействию запираемого потока; разрушение цианида для достижения низкого уровня остаточного цианида в суспензиях и взвесях растворов по обработке отходов; и удаление мышьяка из рабочих растворов, суспензий и взвесей.

Большое количество физических и химических реакций, происходящих в ходе процессов, которые можно улучшить запираемым потоком в соответствии с настоящим изобретением, несомненно попадают в объем изобретения.

УРОВЕНЬ ТЕХНИКИ

Цианид является распространенным выщелачивателем для извлечения золота и других драгоценных металлов из руды. Измельченную руду смешивают с жидкостью (к примеру, с водой) для образования суспензии или взвеси, в которую затем добавляют цианид кальция или цианид натрия. Для растворения золота и других металлов требуется окислитель, и атмосферный воздух зачастую является источником кислорода для использования в качестве окислителя, хотя нередко используют и непосредственно кислород.

Однако возникает проблема с обеспечением достаточной степени диффузии кислорода в суспензии для возникновения окисления с целью извлечения максимального количества золота из руды. Имеется высокое сопротивление смешиванию воздуха или других окислителей с суспензией, которая может содержать 50% или более твердых частиц, в результате чего только часть воздуха в форме пузырьков растворяется в суспензии для достижения окисления.

Наиболее часто используемый способ ввода кислорода в суспензию - это применение кислородной фурмы для ввода воздуха или кислорода в емкость или сосуд, содержащий мешалку. Затем усилие сдвига перемешивания используется для диспергирования газа в сосуде. Недостатком этого способа является то, что сдвиг и числа Рейнольдса, образуемые в ходе работы мешалки, являются относительно низкими. Таким образом, образуются крупные пузырьки, которые быстро испаряются, что приводит к низкому объему задержки газа, низкому уровню растворенного газа и низкой эффективности использования.

Другие способы включают перекачивание суспензии через трубу противодавлением, а также ввод газа через трубу или фурму, ввод газа через отверстия и ввод газа через пористую среды, причем в каждом из способов используется турбулентность в системе для получения пузырьков газа.

Несмотря на то, что эти системы работают лучше, чем способ ввода газа в емкость с мешалкой, они имеют несколько недостатков. К примеру, объем задержки газа и эффективность использования все еще остаются достаточно низкими; имеет место высокий износ, требующий частой замены компонентов; вводимый газ должен иметь давление выше противодавления системы.

Другой способ включает использование трубок Вентури или эжекторов, которые создают систему всасывания газа в суспензию. Недостатки этого способа: система не находится под давлением; создаются более крупные пузырьки, которые могут испариться; достаточно низкий объем задержки газа и эффективность использования.

Поэтому имеется потребность в альтернативном устройстве и процессе для поддержки диффузии газа в растворе или для создания гидравлической кавитации в технологической среде, помимо прочего.

В настоящей заявке считается, что среда содержит жидкое вещество, которое также может содержать твердый материал, к примеру, суспензию или взвесь, а также пузырьки газа или даже воздух. Жидкость может представлять собой воду или другую жидкость, а твердым материалом может быть измельченная или дробленая руда, тяжелые металлы, загрязнения воды, отходы, канализационные стоки, целлюлоза и тому подобное.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается устройство обработки среды, включающее по меньшей мере две камеры - первая камера и вторая камера - через которые среда может течь, причем эти две камеры разделены по меньшей мере одним запираемым соплом, имеющим вход в первой камере и выход во второй камере, и это запираемое сопло имеет суживающуюся часть на входе, узкую часть, уступ, обращенный назад, сразу после узкой части и выходную часть на выходе, ведущем во вторую камеру.

Запираемое сопло в целом представляет собой сопло Вентури со входом, узкой частью и выходной частью, которые имеют круглую форму в поперечном сечении и в которых выходная часть имеет расширение.

Устройство обработки среды имеет конструкцию, обеспечивающую возможность выдерживания условий запертого потока, идущего через запираемое сопло. Диаметр узкой секции запираемого сопла выбирают таким образом, чтобы обеспечивался запор потока среды через запираемое сопло в нормальных рабочих условиях. Поэтому конструкция запираемого сопла зависит от требуемого объемного расхода и свойств обрабатываемой жидкости. Обычно более летучие жидкости запираются при меньшей линейной скорости около 5 м/с, а вода и суспензии в воде запираются при более высокой скорости - около 25 м/с.

Камеры могут быть сконструированы таким образом, что первая камера расположена вертикально над второй камерой и во впускных или перепускных каналах могут быть установлены дополнительные запертые сопла или смешивающие сопла, причем их оси обычно расположены горизонтально, а не вертикально.

Устройство обработки среды может включать смешивающие сопла для смешивания сред и в особенности газов в технологической среде до попадания в запираемое сопло или после выхода из запираемого сопла, либо в обоих местах сразу, причем смешивающее сопло имеет суживающуюся часть на входе, узкую часть, уступ, обращенный назад, сразу после узкой части и выходную часть на выходе, ведущем во вторую камеру. Если в качестве базовой жидкости используют воду, то стандартная линейная скорость через смешивающее сопло составляет от 3 до 12 м/с, предпочтительнее - от 8 до 10 м/с.

Суживающаяся часть каждого сопла может иметь угол раскрытия от 1 до 35 градусов, предпочтительнее - от 15 до 30 градусов, наиболее предпочтительно - около 30 градусов.

Уступ, обращенный назад, может радиально выступать наружу за пределы узкой части на расстояние, которое обычно зависит, по меньшей мере, в некоторой степени, от диаметра узкой части и, особенно в случае запираемого сопла, составляет от 3 до 10% диаметра узкой части, предпочтительно от 4 до 8%, наиболее предпочтительно - 4,5-5%. В отношении узких частей меньшего диаметра этот уступ имеет расстояние от 1 до 4 мм, к примеру, около 2-3 м.

Выходная часть предпочтительно расширяется и служит в качестве диффузора и может иметь угол раскрытия от 1 до 8 градусов, предпочтительнее - от 2 до 8 градусов, наиболее предпочтительно - около от 4 до 8 градусов. Еще более предпочтительно угол раскрытия составляет около 4 градусов.

Устройство может быть сконструировано с возможностью диффундирования газа в жидкости (включая суспензию или взвесь), и в этом случае вторая камера может иметь один или несколько впусков газа, расположенных так, что их оси выступают в поперечном направлении относительно оси сопла, в результате чего газ можно направить в поток, который обычно двигается по касательной относительно сопла с последующим завихряющим действием.

Выходная часть сопла может иметь дополнительные уступы, обращенные назад, вдоль выходной части.

Устройство может быть сконструировано с возможностью включения в гидравлическое сообщение при помощи реактора для отделения, очистки, выщелачивания или окисления одного или нескольких компонентов среды.

Изобретение также предлагает устройство, включающее по меньшей мере первую, вторую и третью камеры, в которых первая конфигурация, состоящая из одного запираемого сопла или ряда нескольких запираемых сопел, как описано выше, выступает из пола первой камеры во вторую камеру; впуск среды, идущий во вторую камеру, причем впуски расположены перпендикулярно направлению потока среды через запираемые сопла; и вторая конфигурация, состоящая из одного запираемого сопла или ряда нескольких запираемых сопел, как описано выше, выступает из пола второй камеры в третью камеру, причем входы в сопла второй конфигурации и расположенной ниже конфигурации направлены к выходам сопел расположенной выше конфигурации; впуск среды или газа, идущий во вторую и третью камеры, причем впуски расположены перпендикулярно запираемым соплам и на уровне или немного ниже выходов сопел; четвертая или дополнительные камеры, соединенные конфигурациями из одного запираемого или смешивающего сопла или ряда из нескольких запираемых или смешивающих сопел, как описано выше.

Устройство может содержать дополнительную камеру над последовательными камерами, описанными выше, или между ними, причем такая дополнительная камера имеет касательный выпуск, через который может течь среда, и этот выпуск в целом имеет П-образную форму, за счет чего обеспечивается возврат среды по касательной в нижнюю камеру, имеющую запираемое сопло или ряд из нескольких запираемых сопел в полу. Одна или несколько конфигураций запираемых сопел, как описано выше, могут располагаться во впуске, предпочтительно рядом с местом, где впуск входит в камеру под дополнительной камерой. Впуски для газа или среды могут идти во впуск непосредственно под выходами сопел во впуске.

Настоящее изобретение также предусматривает процесс улучшения химических или физических реакций, возникающих при использовании запираемого потока, причем такой способ включает прохождение среды через запираемое сопло, содержащее суживающуюся часть на входе, узкую часть, уступ, обращенный назад, сразу после узкой части и выходную часть, причем направленный поток, угловая скорость, центробежное ускорение и прямолинейное ускорение среды создают условия, обеспечивающие запираемый поток через запираемое сопло.

Кроме того, настоящее изобретение предлагает процесс диффундирования газа в среде, включающий создание пузырьков в среде, которая ускоряется через узкую часть и затем обеспечивает разрыв пузырьков и образование множества пузырьков меньшего размера. Разрыв пузырьков может произойти в выходной части, которая предпочтительно является расширяющейся, или в месте под запираемым соплом. Этот процесс может дополнительно содержать этап ввода газа перпендикулярно и, в целом, предпочтительно по касательной в струю среды, которая выходит из сопла в точке отвода среды, что позволяет ввести газ в среду и создать вихревое движение среды.

Пузырьки, образуемые в процессе разрыва, предпочтительно имеют размер менее 50 микрометров; более предпочтительно менее 1 микрометра; еще более предпочтительно менее 1 нанометра, и имеют достаточно малый размер для удержания в среде.

Струя среды, выходящая из одного сопла, может быть направлена в соседнее сопло и так далее, что увеличивает возможность разрыва пузырьков и дальнейшей кавитации.

Процесс может быть частью процесса отделения золота и других металлов от руды, и, более конкретно, процесс может быть нацелен на обеспечение того, то кислород или воздух достаточно диффундированы в суспензии измельченной руды, воды и цианида кальция или натрия для достаточного окисления руды с целью снижения потребления цианида и/или улучшения выщелачивания металлов и/или упрощения флотации частиц золота из руды.

Кроме того, настоящее изобретение предлагает процесс сокращения объема цианида в цианид-содержащей среде, причем такой процесс содержит этапы регулировки рН и Eh (восстановительный потенциал кислорода, выраженный в мВ) среды в устройстве, описанном выше; и окисляющего цианида в среде посредством катализа углерода.

Регулировку рН и Eh можно выполнять при помощи модификатора Eh, к примеру, комбинации SO2 и воздуха или кислорода и катализатора, такого как сульфат меди. Также могут использоваться другие модификаторы Eh, такие как пероксид, диоксид марганца, гипохлорит натрия, перманганат калия, дихромат калия и озон. Окисляющий цианид может быть выполнен при помощи активированного угля. Процесс может выполняться в одной емкости или в двух или нескольких емкостях.

Среда может содержать мышьяк или его производные, и процесс по настоящему изобретению может быть нацелен на растворение мышьяка в среде и дальнейшее выведение растворенного мышьяка из среды в стабильной форме. Среда, из которой выводится мышьяк, может подвергаться дальнейшей обработке для удаления ценных металлов из среды.

Для более полного понимания указанных выше и других особенностей настоящего изобретения ниже приводится описание вариантов осуществления изобретения со ссылками на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 - вид в разрезе запираемого сопла, которое может использоваться во множестве разных вариантов осуществления настоящего изобретения;

Фигура 2 - аналогичный вид в разрезе запираемого сопла, имеющего несколько расположенных по оси уступов, обращенных назад, под узкой частью, которое может использоваться во множестве разных вариантов осуществления настоящего изобретения;

Фигура 3 - вид в разрезе одного из вариантов осуществления устройства в соответствии с настоящим изобретением, которое нацелено на улучшение диффузии газа в среде и имеет два запираемых сопла и два соосных смешивающих сопла, изображенных пунктиром;

Фигура 4 - вид поперечного сечения устройства, изображенного на Фигуре 1 вдоль линии от II до II;

Фигура 5 - схематический вид в разрезе альтернативного варианта осуществления устройства в соответствии с настоящим изобретением с использованием дополнительных сопел;

Фигура 6 - схематический поперечный разрез вдоль линии от VI до VI варианта осуществления устройства в соответствии с настоящим изобретением, изображенного на Фигуре 5;

Фигура 7 - схематический вид в разрезе альтернативного варианта осуществления устройства в соответствии с настоящим изобретением с использованием одного осевого смешивающего сопла в качестве впуска;

Фигура 8 - схематический вид в разрезе альтернативного и упрощенного варианта осуществления устройства в соответствии с настоящим изобретением;

Фигура 9 - схема процесса кавитационного разрыва пузырьков рядом с неподвижной поверхностью, приводящего к образованию струи окружающей среды.

Фигура 10 - схема, изображающая процесс появления сонолюминесценции в направлении слева направо;

Фигура 11 демонстрирует струю низкой скорости, в которой происходит промежуточный захват газа.

Фигура 12 демонстрирует струю высокой скорости и показывает, как захват газа может происходить за счет турбулентности в струе среды, выходящей из запираемого сопла и через слой сдвига, окружающий струю, выходящую из запираемого сопла;

Фигура 13 демонстрирует, как захват газа может происходить за счет разбрызгивания среды из приемного стакана сопла;

Фигура 14 демонстрирует схему потока через сопло Лаваля, имеющего приблизительную скорость потока (v), а также влияние на температуру (Т) и давление (Р);

Фигура 15 демонстрирует захват газа при помощи капли, поступающей в неподвижный сосуд со средой;

Фигура 16 - это блок-схема возможного двухэтапного процесса для применения устройства из настоящего изобретения вместе с одиночным сосудом;

Фигура 17 - это график, показывающий результаты практического испытания, призванного продемонстрировать эффективность настоящего изобретения при выщелачивании золота;

Фигура 18 - это график, показывающий сокращение потребления цианида в ходе испытания, на котором основана Фигура 17; и

Фигура 19 - это график, показывающий результаты практического испытания, призванного продемонстрировать эффективность настоящего изобретения при растворении мышьяка из рабочего раствора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В процессе в соответствии с настоящим изобретением, в котором газ подлежит диспергированию в среде, газ вводят в среду таким образом, что образуются чрезвычайно мелкие пузырьки, предпочтительно менее 1 микрометра в диаметре и еще предпочтительнее диаметром в пределах одного пикометра, чтобы небольшие пузырьки вели себя как твердые сферы в жидкости и не объединялись и не испарялись. Образование чрезвычайно мелких пузырьков увеличивает объем задержки газа в среде; увеличивает массовый перенос газа в среду; ускоряет химические реакции; и упрощает флотацию чрезвычайно мелких частиц.

Несмотря на то, что изобретение, подробно описанное в настоящей заявке, нацелено на извлечение золота из руды и растворение кислорода в суспензии или взвеси измельченной руды, воды и цианида, специалисту из области техники будет очевидно, что настоящее изобретение имеет множество видов применения. Они включают предварительное окисление минеральных взвесей; ускоренное выщелачивание различных ценных металлов в минеральной отрасли, включая золото, металлы платиновой группы и базовые металлы, такие как медь, кобальт, никель, цинк, марганец и свинец, а также уран; частичное и полное сульфидное окисление различных минералов, к примеру, в ходе обработки упорного золота; разрешение цианида и восстановление мышьяком в золотопромышленности; обработка кислотных шахтных вод; водоочистка; применение в бумажно-целлюлозной промышленности; применение в биодизельной промышленности; обработка и образование чрезвычайно мелких пузырьков в ходе флотации; а также для очистки газа.

Как упоминалось выше, одной из проблем имеющихся способов ввода газа в среду или суспензию является низкая линейная скорость (до 10 м/с), присущая таким системам и ограничивающая срез и смешивание, а потому и размер пузырьков.

Вычисленный прогнозный размер пузырьков (диаметр) для скорости среды 10 м/с составляет от 80 до 100 микрометров (микрон). Даже если бы имелась возможность увеличения скорости среды до 25 м/с, размер пузырьков все равно бы составлял около 50 микрометров.

С другой стороны, процесс по настоящему изобретению приводит к образованию пузырьков меньше 50 микрометров, предпочтительно в диапазоне нанометра или даже пикометра. Этого можно достичь за счет изначального образования пузырьков в диапазоне 50 микрометров при помощи среза и дальнейшего разрыва пузырьков до диапазона нанометра или пикометра за счет энергии кавитации.

Инерционная кавитация - это процесс, в ходе которого полость или пузырек в жидкости быстро исчезает, в результате чего образуется ударная волна (Фигура 9). Так как ударные волны, образованные кавитацией, являются достаточно сильными для значительного повреждения подвижных деталей, то обычно кавитация является нежелательным явлением. Однако в настоящем изобретении условия, благоприятные для кавитации, создаются намеренно, и энергия, высвобождаемая в ходе кавитации, контролируется и используется для создания пузырьков размером в несколько нанометров или пикометров (нано-пузырьки или пико-пузырьки) для растворения газов и ускорения химических реакций, которые в противном случае не возникают или протекают очень медленно (так как в процессе образуются свободные радикалы из-за распада паров внутри кавитационных пузырьков).

Гидродинамическая кавитация - это процесс испарения, образования пузырьков и их разрыв, который возникает в текущей среде в результате уменьшения и дальнейшего увеличения давления. Условием возникновения кавитации является падение давления до точки ниже давления насыщенного пара жидкости. В трубопроводных системах кавитация обычно возникает либо в результате увеличения кинетической энергии (посредством сокращения площади) или увеличения подъема труб.

Гидродинамическая кавитация может произойти в результате прохождения жидкости через узкий канал на заданной скорости или посредством механического вращения через жидкость. В настоящем изобретении узкий канал и заданная геометрия системы позволяют добиться такой комбинации давления и кинетической энергии, которая обеспечивает появление гидродинамической кавитации под местом сужения для создания кавитационных пузырьков высокой энергии.

Процесс образования пузырьков, дальнейшего роста и разрыва кавитационных пузырьков приводит к высокой плотности энергии, что обуславливает высокую температуру и давление на поверхности пузырьков в течение короткого промежутка времени. Поэтому в целом жидкая среда остается в условиях окружающей среды.

Настоящее изобретение можно реализовать при помощи множества разных запираемых сопел и смешивающих сопел, в которых в жидкости образуются пузырьки газа посредством ускорения потока среды через запираемое сопло, один из примеров которого изображен на Фигуре 1. Запираемое сопло (1) имеет впуск (2) для среды, конус (3) с сужающимся входом, узкую часть (4), чья площадь поперечного сечения запираемого сопла является минимальной на узком конце конуса с сужающимся входом, уступ (5), обращенный назад и расположенный сразу после узкой части, и расширяющийся выходной конус или диффузор (6) с выпуском (7) для среды. Входной конус установлен под углом от 10 до 40 градусов, в частности от 15 до 35 градусов, более конкретно от 25 до 35 градусов и еще более конкретно под углом около 30 градусов.

Диаметр узкой части можно выбрать таким образом, что можно было запереть поток среды с целью достижения звуковой скорости пузырьков в жидкости в узкой секции. Уступ (5), обращенный назад, может иметь высоту от 1 до 4 мм, более конкретно от 2 до 4 мм в случае узких частей меньшего диаметра, чья высота составляет от 4,5-5,5% диаметра узкой части. Диффузор (6) имеет наклонную стенку с углом от 1 до 9 градусов, более конкретно от 2 до 8 градусов, еще более конкретно от 4 до 8 градусов, наиболее предпочтительно около 4 градусов. Поверхность запираемого сопла может быть шероховатой или пористой. Запираемое сопло может быть покрыто износоустойчивым материалом, к примеру, сплавленным или реакционносвязанным SiSiC, алюминием, ПЭВП, полиуретаном или каучуком; покрытие обозначено номером (8).

Во время применения увлеченный газ быстро проходит через уступ (5), обращенный назад, что создает высокоскоростные вихри и турбулентность в струе среды, в результате чего образуется вентилируемый полый пузырек, который впоследствии разрывается. Разрыв пузырьков обеспечивается за счет расширяющегося угла диффузора (6), который увеличивает местное (статическое) давление в запираемом сопле с увеличением диаметра сопла. В зависимости от газа, он может изменять состояние и сжижаться в точке наивысшего сжатия.

С другой стороны, на Фигуре 2 изображено смешивающее сопло, которое является удлиненным, и входной конус (11) каждого смешивающего сопла соответствует описанию, приведенному выше. Входной конус соединяет гораздо более длинную узкую секцию (12), чья длина равна значению, которое в 3-15 раз превышает диаметр узкой секции, более конкретно - в 7-15 раз. Сразу под узкой секцией расположен первый уступ (13), обращенный назад, чья высота оставляет от 2 до 25 мм, более конкретно от 4 до 25 мм. Далее может располагаться любое количество уступов, направленных назад; в данном примере их количество равно двум (14, 15), и они расположены по оси на расстоянии, в 1-10 раз превышающем диаметр предыдущего уступа, обращенного назад, более конкретно в 3-10 раз. Уступы, обращенные назад, образуют диффузор с углом от 2 до 30 градусов, более конкретно от 4 до 30 градусов. Скорость среды в узкой части смешивающего сопла может составлять от 3 до 12 м/с, наиболее предпочтительно от 8 до 10 м/с. Смешивающее сопло может иметь покрытие или оболочку, как описано выше.

В каждом примере воздух или другие газы или даже жидкости можно ввести в среду в разных точках, к примеру, в точке выхода среды из сопла (под воздействием небольшого вакуума, создаваемого потоком среды), где он дополнительно вентилирует полости и разбивается на небольшие пузырьки за счет разрыва полостей в области высокой турбулентности под соплом. Распад среды увеличивает площадь контакта между средой и газом, что дополнительно улучшает растворение кислорода в среде. Ввод газа может быть касательным и в этом случае приведет к завихряющему действию среды, что упрощает смешивание и создание центробежного ускорения. Также в этой точке можно вводить реактивы, чтобы обеспечить максимальное смешивание и реагирование.

Путем ускорения среды через запираемое сопло, описанное выше, угловая скорость среды может достигать 24000 об/мин, а центробежное ускорение - около 60000 g (g - это ускорение, вызванное силой тяжести) в точке рядом с центром выхода из запираемого сопла (около 1 мм от центра). Вместе с прямолинейным ускорением (10000 g) через запираемое сопло это создает условия повышенной кавитации в запираемом сопле, и вентилируемые полые пузырьки распространяются от внешней окружности (благодаря прямолинейному ускорению) к внутреннему сердечнику (благодаря центробежному ускорению).

Таким образом, пузырьки размером в несколько нанометров или даже пикометров могут образовываться путем создания вакуумного пузырька за счет ускорения среды для уменьшения мгновенного давления до давления пара среды с целью создания полых пузырьков; а также путем разрыва полого пузырька за счет увеличения мгновенного давления до значения выше давления пара среды с целью образования пузырьков меньшего размера.

Это ускорение достигается за счет одного или нескольких прямолинейных ускорений через запираемое сопло со значением от 0,4 м/с до 25 м/с с целью достижения 10000 g (g - это ускорение, вызванное силой тяжести; центробежного ускорения с угловой скоростью около 240000 об/мин для достижения 60000 g в точке рядом с центром выхода из запираемого сопла (около 1 мм от центра); центробежного ускорения около 60000 g в результате образования вихрей, создаваемых уступами, обращенными назад, в запираемом сопле; и ускорения, вызванного силой тяжести из-за перепада высоты (геодезическая высота).

Ускорение имеет эффект "разрывающих" отверстий в жидкости для образования полостей, которые вентилируются и разрываются. Полость может оседать на гидрофобных частицах в среде, на микроскопических частицах, уже имеющихся в среде, или на неровностях твердых поверхностей, которые обеспечивают "ведущие кромки" для кавитации.

Общее влияние среды, двигающейся через запираемое сопло - это воздействие вихревой струи очень высокой скорости с вихрями, которые кавитируют от прямолинейного и центробежного ускорения.

Турбулентность в струе среды также является важным фактором для упрощенного увлечения газа, так как свободная струя из одного сопла входит в приемный стакан или входной конус расположенного ниже сопла.

На Фигуре 12 скорость газа является дозвуковой во время его затягивания в запираемое сопло, но скорость становится звуковой, когда газ сжимается и проходит через точку наименьшего диаметра. Когда он проходит через область уступа, обращенного назад, где диаметр резко увеличивается, газ расширяется и ускоряется до сверхзвуковой скорости, что создает ударную (звуковую) волну в струе среды. Эта звуковая волна вызывает дополнительную кавитацию в струе и в особых случаях даже разбивает струю на крупные брызги для значительного увеличения площади поверхности и максимального контакта с окружающим газом. Когда газ увлекается и переносится потоком среды, еще большее количество газа затягивается в среду, что создает эффект всасывания.

Несмотря на то, что обычно давление газа не требуется для его увлечения, создание давление является предпочтительным из-за высокой скорости газа в среде и вероятности образования сверхзвукового потока газа через сопла.

В процессе по настоящему изобретению может возникнуть сонолюминесценция из-за ударных волн, создаваемых газом, который достигает сверхзвуковой скорости, и инерционной кавитации в диффузорах сопел. На Фигуре 10 изображено движение верхнего ряда пузырьков слева направо, медленное расширение, дальнейшее быстрое и резкое сокращение и испускание света.

Что касается практического применения настоящего изобретения, то на Фигурах 3 и 4 изображена конфигурация, в которой ряд сопел (21, 22, 23, 24), смонтированных по оси друг от друга, находится на одной оси с трубчатым устройством (25). Первое сопло - это смешивающее сопло (21), затем идут два последовательных, расположенный по оси запираемых сопла (22, 23) и последнее смешивающее сопло (24). В данном примере имеется четыре касательных впуска (26) газа в узкой части перового смешивающего сопла (21) и дополнительные впуски (27) газа, которые также установлены по касательной на выходе (28) из смешивающего сопла (21).

Два запираемых сопла (22, 23), имеющих четыре установленных по касательной впуска (29) для подачи воздуха или другой среды в узкую часть (30) каждого запираемого сопла. На фигуре 4 изображен касательный характер впусков газа.

На фигуре 4 и 6 изображена другая конфигурация сопел в соответствии с изобретением для более сложного устройства. В такой конфигурации устройство имеет впускную трубу (31) тройникового типа, которая идет в первую камеру (32). Впускная труба может иметь одну или несколько точек для измерения давления и ввода газа и/или жидкости (не изображено). Первая камера (32) обычно представляет собой вертикальную цилиндрическую трубу длиной от 0,3 м до 1 м, более конкретно от 0,4 м до 1 м, и еще более конкретно от 0,6 м до 1 м. Первая камера (32) и впускная труба (31) могут быть изготовлены из ПЭВП, стали, покрытой каучуком, полиуретана или любого другого пригодного материала.

Крышка (33) первой камеры (32) может быть фланцевой, чтобы обеспечивалась возможность ее снятия для технического обслуживания. По меньшей мере одно запираемое сопло, а в данном примере - два запираемых сопла (34) типа, изображенного на Фигуре 1, располагаются на полу (35) камеры и направлены во вторую камеру (36), которая аналогична по конструкции первой камере. Аналогичная конфигурация запираемых сопел (37) располагается на полу второй камеры, а ее ось находится на центральной линии расположенных выше запираемых сопел (34), и сопла (37) расположены так, что расстояние между выходом из расположенного выше сопла и верхней частью расположенного ниже сопла в 1-3 раза превышает диаметр выхода из расположенного выше сопла, а более конкретно - в 2-3 раза.

Дополнительные камеры с запертыми соплами или смешивающими соплами могут иметь аналогичную конфигурацию, расположенную последовательно под соплами, описанными выше, и в которой сопла располагаются одно под другим. В стенке каждой камеры на одной линии с выходной точкой каждого сопла или немного под ней обычно имеется по меньшей мере один впуск для добавления одного или нескольких газов или жидкостей в камеру, предпочтительно в направлении, которое обеспечивает возникновение завихрений.

Дополнительная камера (41) высотой от 0,4 м до 1 м, более конкретно от 0,6 м до 1 м, принимает среду из последнего ряда сопел. Эта дополнительная камера (4) закрывается в основании, но имеет пару противоположных касательных выпусков (42), расположенных в боковой стенке. Эти касательные выпуски (42) ведут к еще одной дополнительной рядной камере (44) через трубопровод (45), расположенный сбоку от первой и второй камеры, и возвратный касательный впуск (46), который может иметь запираемое сопло (47), который имеет тот же тип, что описан выше. Запираемое сопло (47) обычно располагается в возвратном впуске (46) как можно ближе к рядной камере (44). Параллельно может быть установлено множество запираемых сопел в зависимости от требуемого расхода.

В стенке впуска (46) в точке, где располагается выход сопла (47), или около нее имеется по меньшей мере один впуск (48) для добавления оного или нескольких газов или жидкостей. Высота рядной камеры (44) может быть от 0,4 м до 1 м, более конкретно от 0,8 м до 1 м. Рядная камера (44) имеет закрытую крышку и запираемые сопла (51) типа, описанного выше, в полу, и она ведет в еще одну дополнительную камеру. Последовательность камер (52) может быть такой, как описано выше, при наличии впусков (53) газа на выпусках запираемых сопел, если это требуется. Окончательный набор сопел может включать смешивающие сопла удлиненной форы, описанные выше со ссылкой на Фигуру 2. Они могут располагаться на расстоянии, в 2-10 раз превышающим диаметр выхода сопла, более конкретно в 3-10 раз, от выходов из расположенных выше запираемых сопел.

Смешивающие сопла переходят в относительно крупную камеру (54) по сравнению с предыдущими камерами, из который выходит выходной трубопровод (55). Длина выходного трубопровода обычно составляет от 0,4 м до 1 м, более конкретно от 0,5 м до 1 м. Выходной трубопровод может транспортировать среду по касательной или по типу тройника в выпускную камеру (56), имеющую нижний отводной выпуск (57).

Резиновый сильфон или стальной шланг (не изображено) могут быть установлены на любой поверхности сопряжения трубопровода, подающего среду в устройство по настоящему изобретению и отводящего среду от устройства. Резиновый сильфон поглощает нежелательные вибрации и обеспечивает защиту швов или соединений и общую надежность устройства.

В ходе применения среда, состоящая из измельченной руды, воды и цианида кальция или натрия, может подаваться в первую камеру (32) через впускную трубу (31). Скорость среды на входе в камеру может быть в диапазоне от 1,5 м/с до 25 м/с, более конкретно от 2,5 м/с до 25 м/с. До точки непосредственно перед входом противодавление среды должно составлять от 3 бар до 10 бар, более конкретно от 5 бар до 10 бар. Газы или другие жидкости можно вводить в среду в этой точке или рядом с ней через точки впуска, описанные выше. Газы или жидкости должны иметь давление от 5 до 20 бар, более конкретно от 10 до 20 бар, и могут вводиться напрямую в среду или через конфигурацию сопел.

Газы или жидкости, которые вводят ниже по потоку, должны иметь давление от 5 до 20 бар, более конкретно от 10 до 20 бар, и могут вводиться напрямую в среду или через конфигурацию сопел, либо они могут самостоятельно всасываться за счет вакуума, создаваемого средой, текущей через сопло.

Улавливание газа может возникать в соплах или между ними посредством одного или нескольких механизмов за счет турбуленции в струе, выходящей из сопла (Фигура 12); за счет слоя сдвига, окружающего струю, выходящую из сопла (Фигура 12); за счет рециркулирующих вихрей между струей, выходящей из сопла, и жидкостью/взвесью в приемнике сопла, расположенном под ним; между стенкой приемного стакана сопла, расположенного под струей, и жидкостью/взвесью в стакане приемного сопла; за счет разбрызгивания жидкости/взвеси из приемника (Фигура 13).

Другие варианты осуществления изобретения изображены на Фигурах 7 и 8. На Фигуре 7 показан упрощенный вариант осуществления изобретения, включающий только множество запираемых сопел, как показано на Фигуре 5, для получения более компактной конструкции. На Фигуре 7 также показан соосный впуск (61), в котором установлено смешивающее сопло (62). Впускная камера (63) напрямую связана с конфигурацией касательных впусков (64) и касательным впуском (65) на Фигуре 5. Запираемые сопла указаны номером (66).

На Фигуре 8 изображена упрощенная конфигурация, в которой имеется три слоя запираемы сопел (67) между Т-образным впуском (68) и Т-образным выпуском (69).

Процесс и устройство по настоящему изобретению можно использовать для достижения повышенной степени разрушения цианида по сравнению с известными процессами.

Используемый в промышленности коммерческий процесс разрушения цианида включает применение комбинации SO2 и воздуха с катализатором CuSO4 в емкости, в которой происходит тщательное перемешивание для окисления цианида до цианата с дальнейшим разрушением цианида. Одним из недостатков этого процесса является высокое потребление реактива. Некоторые минералы также конкурируют с SO2, что приводит к неуспешному разрушению цианида до размера 50 ppm, принятого в отрасли.

Реактор по настоящему изобретению может использоваться в следующем двухэтапном процессе, первый из которых включает регулировку рН и Eh при помощи реактора (с вводом воздуха или кислорода в реактор) в дополнение к модификатору Eh, такому как SO2/воздух, и катализатору, такому как сульфат меди. Также могут использоваться другие модификаторы Eh, такие как пероксид, диоксид марганца, гипохлорит натрия, перманганат калия, дихромат калия и озон. На втором этапе выполняется окисление цианида катализом угля при помощи активированного угля, аналогичного тому, что используется в установке выщелачивания.

В самой простой форме двухэтапный механизм, описанный выше, можно осуществить одновременно в одной емкости при использовании соответствующей технологии фильтрования, чтобы предотвратить попадание угля в реактор. Перекачивание угля через реактор приводит к нежелательному повышению угольного истирания и разрушения, в результате чего происходит возможная потеря золотосодержащего угля в хвостах.

Если в ходе указанного выше процесса используется SO2/воздух с катализатором сульфатом меди вместе с разрушением цианида путем катализа угля, то он представляет собой гибрид известного процесса INCO (описан в патенте США №4,537,686) и процесса Maelgwyn (Публикация США №2010/0307977). В этом гибридном процессе используется значительно меньше реактивов, чем требуется в процессе INCO (в десять раз меньше реактивов). В гибридном процессе также используется каталитический эффект активированного угля для разрушения цианида посредством двух разных механизмов (SO2/воздух и катализ активированного угля). При помощи этого процесса можно уменьшить время выдержки в процессе Maelgwyn при положительном значении Eh для успешного разрешения, а также его результатом является одновременное выщелачивание и извлечение драгоценных металлов, таких как золото, путем поглощения углем.

Более важно то, что гибридный процесс, описанный выше, может выполняться в один этап вместо двух этапов, которые требуются для процесса Maelgwyn.

На Фигуре 16 изображена схема того, как реактор по настоящему изобретению можно интегрировать в установку выщелачивания. Реактор (71) в соответствии с настоящим изобретением можно установить в первые две емкости (31) для сокращения потребления реактива и ускорения кинетики выщелачивания. Это позволит освободить две последние емкости для разрушения цианида и удаления мышьяка и тяжелых металлов. Помимо катализа реакции выщелачивания, уголь в последней емкости также обеспечивает сведение к минимуму потерь растворимого золота.

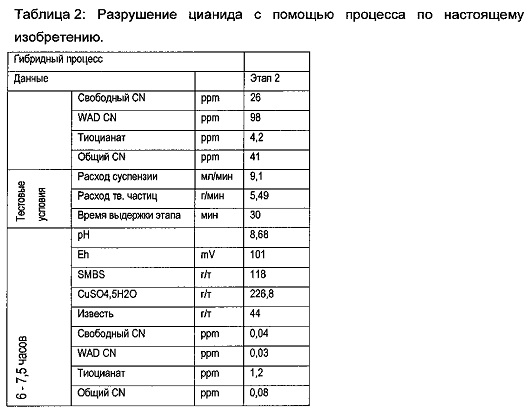

Испытание проводили с использованием стандартного процесса разрушения цианида в SO2/воздухе, как описано в патенте США №4,537,686, в рамках одного этапа длительностью 60 минут с применением стандартного реактива (стехиометрическое соотношение SO2 и цианида - 2:1) (таблица 1), и его сравнивали с гибридным процессом по настоящему изобретению, как описано выше, в рамках того же периода (таблица 2). Для аналогичных начальных значений диссоциирующегося цианида слабой кислоты процесс по настоящему изобретению позволил получить меньшие окончательные значения цианида, чем процесс с применением SO2/воздуха, и в ходе него использовалась только десятая часть реактивов из процесса с применением SO2/воздуха.

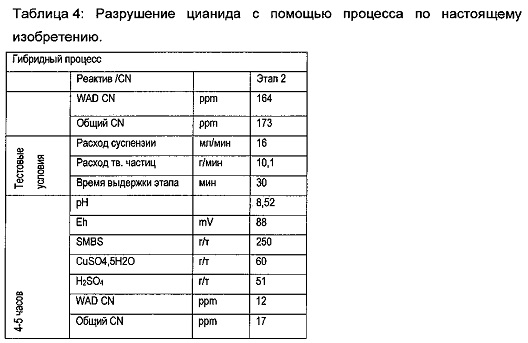

Эти испытания повторили в тех же условиях, но с использованием сырья другого минерального состава (Таблицы 3 и 4). При помощи коммерческого процесса с применением SO2/воздуха не удалось получить окончательное содержание цианида ниже 50 ppm, которое принято в отрасли для сброса стоков.

Процесс по настоящему изобретению не только имеет потенциал в плане большей экономичности и степени безопасности для окружающей среды, чем существующие технологии, но также и является технически более совершенным.

В последующем проводили испытания на промышленной установке в течение 20 дней, из которых первые 10 дней реактор по настоящему изобретению был отключен, а последующие 10 дней этот реактор был включен. Результаты по остаточному золоту приведены на Фигуре 17, а результаты по потреблению цианида - на Фигуре 18. Имеется значительное сокращение остаточного золота в остатке - 0,32 г/тонну, а также снижение потребления цианида - 0,84 г/тонну, т.е., 36%.

Вышесказанное относится по большей части к введению газа, к примеру, окисляющего газа, в среду. Однако имеются и другие виды применения настоящего изобретения, в которых введение газа необязательно; одним из них является удаление мышьяка.

Мышьяк встречается в подземной породе в стабильной форме, которая не растворяется в воде. Однако во время добычи породы руда попадает на поверхность и вступает в контакт с воздухом, и мышьяк преобразуется в нестабильную форму, которая отличается высокой растворимостью в воде. Таким образом, сточные воды от горных работ зачастую содержат высокую концентрацию мышьяка. Мышьяк является токсичным для человека и животных, и поэтому требуется предпринимать меры по снижению риска загрязнения подземных вод сточными водами; принятым на международном уровне верхним пределом по содержанию мышьяка в сточных водах после горных работ является значение 0,1 ppm. В случае проведения горных работ, в ходе которых образуются сточные воды с более высоким уровнем мышьяка, требуется покрыть хвосторанилища слоем пластика, чтобы предотвратить возможное загрязнение окружающей среды. Это не только является дорогостоящим, но также не позволяет предотвратить или сократить образование токсичных отходов.

Реактор по настоящему изобретению может использоваться для выщелачивания мышьяка из природной минеральной руды и в раствор в течение относительно короткого период времени - всего несколько часов. Растворенный мышьяк затем можно выделить из раствора в виде скородита, стабильной формы мышьяка, которая не растворяется в воде и поэтому не является токсичной, либо в виде минерала, аналогичного скородиту.

Восстановление мышьяка может осуществляться в виде исходного этапа перед извлечением металла с использованием емкости с механической мешалкой и реактором с рециркуляцией и добавлением воздуха или кислорода в реактор (также может использоваться озон). Для выщелачивания мышьяка могут использоваться следующие реактивы: пиросульфит натрия (SMBS), едкий натр (NaOH); хлористо-водородная кислота (HCl) или серная кислота (H2SO4);

Трихлорид железа может использоваться для выделения мышьяка в виде стабильного скородита или минерала, аналогичного скородиту.

Два испытания были проведены на золотой руде, содержащей реакционный герсдорфит и никелин, которые представляют собой нестабильную форму мышьяка.

Первое испытание было проведено в следующие стандартных условиях выщелачивания золота, и оно служило контрольным, или базовым, случаем: время выщелачивания 24 часа, добавление NaCN 5 кг/т; добавление угля 10 г/л, твердые частицы 40%; испытание проводилось в чане с мешалкой.

В ходе второго испытания использовались те же условия, что и в первом, но предварительно выщелачивали мышьяк и выделяли его в следующих условиях: SMBS 800 г/т; сульфат меди 300 г/т; HCl 2 кг/т; фосфорная кислота 50 г/т; алюминий 50 г/т; трихлорид железа 300 г/т; время выдержки 4 чса; 40% твердых частиц; 10 прогонов реактора с добавлением кислорода (один прогон равен одному объему сосуда); испытание проводили в чане с мешалкой.

Результаты этих испытаний приведены в таблице 5. JR691 - это контрольное базовое испытание, a JR698 - это испытание, включающее выщелачивание мышьяка и его выделение в соответствии с настоящим изобретением.

Процесс, включающий выщелачивание мышьяка и этап выделения, позволил получить значения мышьяка в растворе ниже предела обнаружения - менее 0,1 ppm в конце выщелачивания. Однако в ходе контрольного/базового испытания была получена концентрация 1,30 ppm мышьяка в конце выщелачивания. Это является важным моментом, поскольку значения мышьяка в контрольном/базовом испытании не соответствуют экологическим нормам, в то время как процесс, включающий выщелачивание мышьяка и выделение в соответствии с настоящим изобретением, соответствует требованиям по экологической безопасности.

Кроме того, в процессе, включающем выщелачивание мышьяка и выделение, остаточное количество золота было на 0,38 г/т меньше, чем в базовом/контрольном испытании, что является важным экономическим преимуществом и значительным фактором, ускоряющим уровень производства золота.

Таким образом, реактор в соответствии с настоящим изобретением, может использоваться для выщелачивания и выделения мышьяка из минералов, что делает мышьяк более стабильным и позволяет более не проводить выщелачивание мышьяка после его оседания в хвостохранилище. Это приводит к соблюдению норм по уровню мышьяка в грунтовых водах и его выбросов в естественные водоемы. Этот процесс также обеспечивает более высокий уровень извлечения золота.

Результаты промышленных испытаний изображены на Фигуре 19 для четырех разных условий, а именно для условий без обработки и четырех разных условий, включающих процесс в соответствии с изобретением и соответствующих трем прогонам реактора длительностью 4 часа с добавлением разного количества трихлорида железа и метабисульфита натрия (SMBS), как показано на Фигуре 19. Добавляли 2,5 кг/т трихлорида железа и 240 г/т SMBS; 1,75 кг/т трихлорида железа и 2,23 г/т SMBS; 1,00 кг/т трихлорида железа и 3,5 кг/т SMBS; и 0,00 кг/т трихлорида железа и 5,5 кг/т SMBS;

Несомненно, можно осуществлять многие другие процессы с использованием устройства и процесса по настоящему изобретению.

Реферат

Изобретения относятся к устройству и способу обработки жидкой среды. Устройство содержит по меньшей мере две камеры, через которые протекает среда. Камеры разделены по меньшей мере одним запираемым соплом, имеющим входную часть в первой камере и выходную часть во второй камере. Запираемое сопло имеет суживающуюся часть на входе, узкую часть, уступ, обращенный назад, сразу после узкой части и выходную часть на выход, ведущем во вторую камеру, причем запираемое сопло сконструировано для обеспечения кавитации в результате воздействия запертого потока. Устройство оснащено одним или несколькими впусками газа, причем указанные впуски имеют оси, проходящие перпендикулярно по существу в касательном направлении относительно потока суспензии с обеспечением завихрения диффундирующего газа в суспензии. Способ позволяет увеличить скорость протекания реакций, снизить потребление цианида. 2 н. и 10 з.п. ф-лы, 19 ил., 5 табл.

Комментарии