Модули и способы подготовки топлива - RU2591748C2

Код документа: RU2591748C2

Чертежи

Описание

Область техники, к которой относится изобретение

Описанные в настоящем документе варианты осуществления относятся к модулям и способам подготовки топлива для использования в двигателях внутреннего сгорания и сжигающих жидкое и газовое топливо печах (например, бойлерах). Согласно особенно предпочтительным вариантам осуществления предложены модули и способы подготовки топлива, которые являются достаточно простыми в установке и практически не требуют обслуживания, а также предназначены для обеспечения более полного сгорания топлива, в результате чего существенно уменьшаются выбросы загрязняющих веществ, повышения чистоты работы двигателей и печей, в результате чего уменьшается требуемое обслуживание двигателей и печей, и существенного повышения получаемой эффективности использования топлива для двигателей и печей.

Уровень техники

В документах подробно описаны естественные недостатки, присущие двигателям внутреннего сгорания и печам. В частности, двигатели внутреннего сгорания и печи, использующие ископаемое топливо, как правило, выделяют через выпускную трубу несгоревшее или недогоревшее топливо, а также нежелательные побочные продукты горения. Такое неполное сгорание топлива вызывает серьезные проблемы для окружающей среды, поскольку образующиеся загрязняющие вещества, некоторые из которых считаются канцерогенными, выбрасываются непосредственно в атмосферу, оседают на почве и проникают в водоемы.

Помимо непосредственного попадания в атмосферу через выпускную трубу многие побочные продукты горения топлива просто накапливаются на внутренних деталях двигателя, поскольку часто до 30% выпускаемых газов попадает в двигатель. Это приводит к преждевременному износу деталей двигателя и требует досрочного обслуживания и ремонта, что может приводить к сокращению общего срока службы двигателя. Кроме того, неполное сгорание топлива в двигателе существенно снижает энергетическую эффективность использования топлива. В частности, помимо создания проблем для окружающей среды вследствие загрязнения, связанного с недостаточным использованием энергетической емкости топлива, возникают также потери экономической эффективности вследствие увеличения потребления топлива и расходов на обслуживание, а также, как правило, сокращается срок службы двигателя.

Таким образом, существует реальная потребность повышения эффективности сжигания топлива. Настоящее изобретение предназначено для удовлетворения данной потребности.

Сущность примерных вариантов осуществления

Настоящее изобретение предлагает модули подготовки топлива для обработки сгораемого топлива перед сжиганием. Согласно предпочтительным вариантам осуществления, модули подготовки топлива включают корпус, имеющий впускной и выпускной концы и определяющий сквозной канал для топлива между ними. Вставной блок подготовки топлива расположен в сквозном канале, определенном корпусом, таким образом, что топливо, протекающее в канале между впускным и выпускным концами корпуса, вступает в контакт с блоком подготовки топлива.

Вставной блок подготовки топлива наиболее предпочтительно включает цеолитный каталитический материал, состоящий из смеси твердых частиц цеолита и твердых частиц редкоземельного металла или оксида металла в твердом полимерном (предпочтительно эпоксидном) связующем материале. Цеолитный каталитический материал можно также использовать как слой, нанесенный на внутренние поверхности корпуса выше по потоку относительно вставного блока подготовки топлива. Предпочтительные твердые частицы цеолита для использования в цеолитном каталитическом материале могут включать микропористые алюмосиликатные минералы, причем, по меньшей мере, один цеолитный материал, выбранный из группы, которую составляют анальцим, шабазит, клиноптилолит, гейландит, натролит, филлипсит и стильбит, является особенно предпочтительным. Твердые частицы редкоземельного металла или оксида металла в цеолитном каталитическом материале предпочтительно включают, по меньшей мере, один металл и/или оксид металла из ряда лантанидов Периодической системы элементов, в частности, по меньшей мере, один металл и/или оксид металла, выбранный из группы, которую составляют диспрозий, гольмий, лантан, церий, самарий, бастнезит и гадолинит.

Необязательно цеолитный каталитический материал может включать, по меньшей мере, некоторые из металлических элементов, которые составляет каталитический металл. Согласно предпочтительным вариантам осуществления, каталитический металл представляет собой, по меньшей мере, один металл, выбранный из группы, которую составляют медь, алюминий, нержавеющая сталь, титан, магний, хром, барий, кальций, платина, палладий, никель, бронза и железо.

Согласно определенным предпочтительным вариантам осуществления, модули подготовки топлива включают вставной блок подготовки топлива, содержащий массу металлических элементов, которые составляет каталитический металл (например, по меньшей мере, один из металлов, таких как медь, алюминий, нержавеющая сталь, титан, магний, хром, барий, кальций, платина, палладий, никель, бронза и железо). Предпочтительно твердые частицы или практически плоские пластинки цеолитного каталитического материала могут быть диспергированы в массе металлических элементов вставного блока подготовки топлива.

Согласно другим вариантам осуществления, модули подготовки топлива могут включать впускной и выпускной сетчатые блоки, расположенные на впускном и выпускном концах корпуса. По меньшей мере, один или каждый из сетчатых блоков может составлять каталитический металл.

Один предпочтительный способ подготовки топлива перед сжиганием включает приведение неподготовленного топлива в контакт со вставным блоком подготовки топлива, имеющим каталитическую область, которая состоит из цеолитного каталитического материала, и в результате этого получается подготовленное топливо, а затем следует сжигание подготовленного топлива. Предпочтительно топливо, которое подлежит подготовке, включает жидкое или газовое топливо для двигателя внутреннего сгорания или печи, например дизельное топливо, природный газ или бензин.

Эти и другие аспекты и преимущества настоящего изобретения становятся более понятными после внимательного ознакомления со следующим подробным описанием его предпочтительных примерных вариантов осуществления.

Краткое описание сопровождающих чертежей

Описанные варианты осуществления настоящего изобретения становятся лучше и в большей степени понятными при рассмотрении следующего подробного описания примерных неограничительных иллюстративных вариантов осуществления в сочетании с чертежами, в числе которых:

фиг. 1 представляет вид в перспективе модуля подготовки топлива в соответствии с вариантом осуществления настоящего изобретения;

фиг. 2 представляет продольное сечение модуля подготовки топлива, проиллюстрированного на фиг. 1, вдоль линии 2-2; и

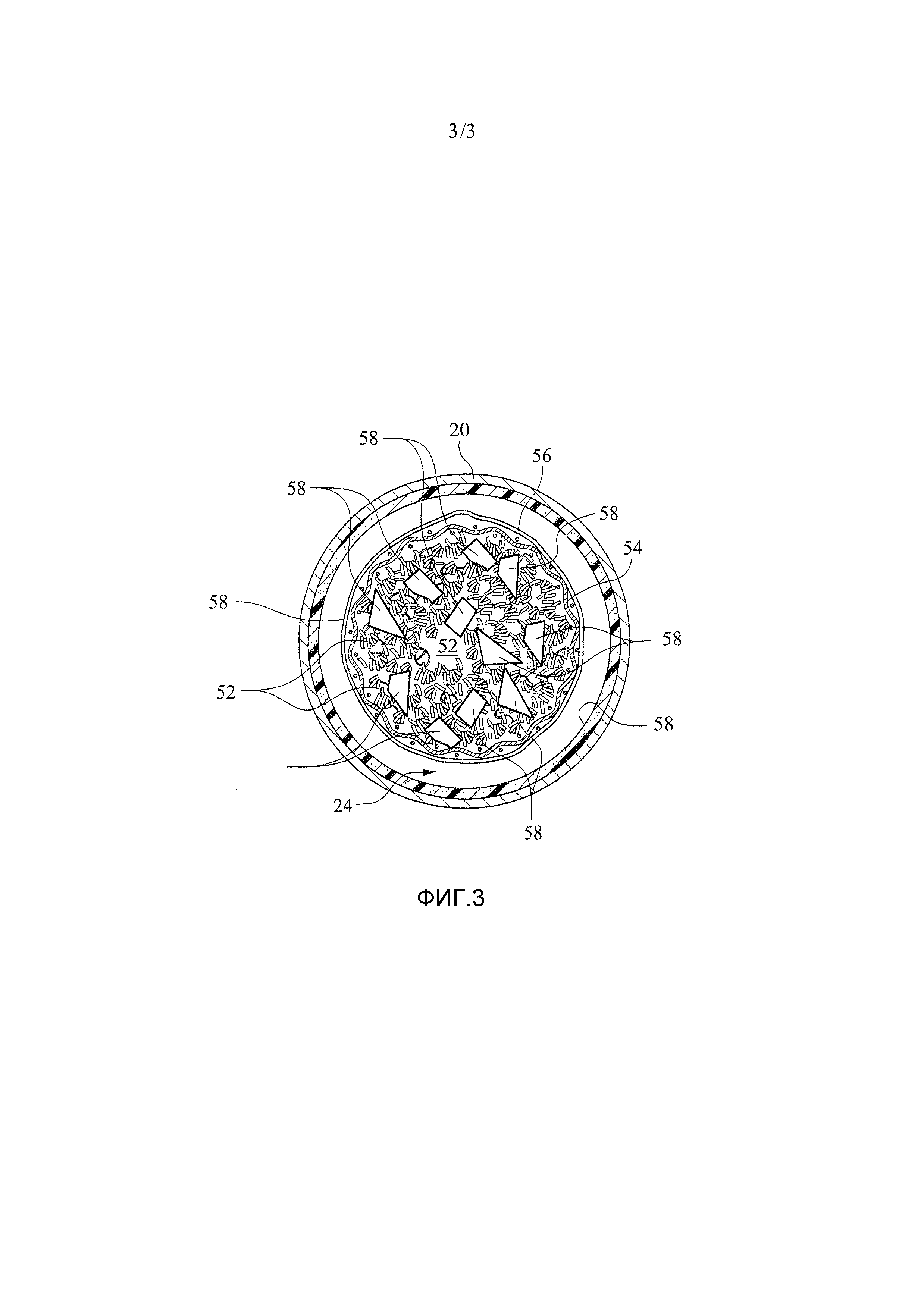

фиг. 3 представляет поперечное сечение модуля подготовки топлива вдоль линии 3-3 на фиг. 2.

Подробное описание

Сопровождающие фиг. 1-3 представляют примерный вариант осуществления модуля 10 подготовки топлива согласно настоящему изобретению, который предназначен для присоединения к линии топливной системы двигателя (например, ниже по потоку относительно топливного фильтра 12, см. фиг. 2). Модуль 10 подготовки топлива, таким образом, осуществляет эффективную обработку и подготовку топлива перед его сжиганием в двигателе (не показано на чертеже), и в результате этого достигается более эффективное и более полное сгорание топлива. Наиболее предпочтительно модуль 10 осуществляет подготовку жидкого сгораемого топлива, такого как природный газ, дизельное топливо или бензин, которое поступает в сжигающие бензин или дизельное топливо двигатели или печи.

Модуль 10 подготовки топлива предпочтительно включает обычно трубчатый жесткий корпус 20, имеющий впускное и выпускное концевые соединения 30 и 40 соответственно. Корпус 20 определяет внутреннюю поверхность 22, которая имеет внутренний сквозной канал 24 для топлива (см. фиг. 2). Корпус 20 может содержать отдельные трубчатые элементы, соединенные рукавами друг с другом, или он может быть сконструирован как единый цельный элемент, изготовленный из желательного материала и предназначенный для контакта с топливом в процессе применения. Если имеются отдельные соединенные рукавами элементы, внутренняя поверхность 22 корпуса 20 будет, таким образом, изготовлена из желательного материала для контакта с топливом.

Впускное и выпускное концевые соединения 30 и 40 наиболее предпочтительно включают концевые крышки 32 и 42 соответственно, которые прикрепляются с помощью резьбовых соединений к соответствующим впускному и выпускному концам трубчатого корпуса 20. Концевые крышки 32 и 42 содержат выточенные углубления 32a и 42a, в которые входит вращающий инструмент (например, гаечный ключ), что обеспечивает монтаж и демонтаж относительно корпуса 20 в случае соответствующей необходимости. Впускной и выпускной патрубки 34 и 44 прикрепляются с помощью резьбовых соединений к каждой из концевых крышек 32 и 42 и определяют впускной и выпускной сквозные каналы 36 и 46 соответственно, которые находятся в гидравлическом соединении со сквозным каналом 24 корпуса 20. Патрубки 34 и 44 могут быть позиционно фиксированы по отношению к концевым крышкам 32 и 42 посредством фиксирующих гаек 38 и 48 соответственно.

Патрубки 34 и 44 наиболее предпочтительно имеют резьбовые обратимые соединения с топливной линией двигателя (не показано на чертеже). Такое взаимное соединение с топливной линией, таким образом, позволяет отсоединять модуль 10 для ремонта и/или замены, если это может потребоваться. Таким образом, впускной патрубок 34 предпочтительно присоединяется к топливной линии двигателя ниже по потоку относительно топливной системы посредством соответствующего резьбового соединения. По существу, впускной патрубок 34 принимает отфильтрованное топливо через впускной канал 36, который затем направляет поток топлива в канал 24 корпуса 20, где его подвергают подготовке, как будет ниже описано более подробно. Подготовленное топливо, таким образом, выходит из выпускного канала 46 выпускного патрубка 44 и поступает в двигатель, где оно сжигается. Таким образом, в результате этого топливо получает возможность проходить через корпус 20, где его можно заблаговременно подвергать эффективной подготовке к сжиганию.

Согласно предпочтительным вариантам осуществления, корпус 20 изготовлен полностью из меди по причинам, которые будут описаны далее. Однако можно также эффективно использовать и другие предпочтительно жесткие материалы, в том числе металлические и/или пластмассовые материалы. Кроме того, корпус 20 предпочтительно имеет, как правило, продолговатую трубчатую конфигурацию, которая представлена на фиг. 1 и 2, таким образом, что обеспечивается желательный период пребывания, в течение которого топливо находится внутри сквозного канала 24 корпуса 20 и подвергается подготовке. Разумеется длину корпуса 20 можно изменять в соответствии с конкретными ситуациями, в которых оказывается желательной подготовка в большей или меньшей степени, а также в соответствии с требованиями емкости и размеров определенных типов двигателей. Например, при увеличении длины корпуса 20 и, таким образом, сквозного канала 24 увеличивается средний период пребывания данного количества топлива и в максимальной степени происходит реакция, которая сопровождает подготовку топлива.

Модуль 10 подготовки топлива обязательно включает вставной блок 50 подготовки топлива, расположенный внутри сквозного канала 24 корпуса 20. Топливо, проходящее через канал 24, таким образом, вступает в физический контакт со вставным блоком 50 подготовки топлива. Вставной блок 50 подготовки топлива, таким образом, предназначен, чтобы обеспечивать, по меньшей мере, кратковременную химическую подготовку топлива, протекающего через сквозной канал 24. В частности, вставной блок 50 подготовки топлива сконструирован и установлен таким образом, чтобы перестраивать молекулярные связи топлива за счет каталитического действия и преобразовывать отдельные частицы топлива во множество субатомных частиц. В результате этой подготовки топлива плотность топлива уменьшается и значительно повышается эффективность сгорания топлива. Более конкретно, когда топливо обрабатывается вставным блоком 50 подготовки топлива в процессе прохождения сквозного канала 24 его корпуса 20, получается имеющее меньшую плотность и более диспергированное топливо, которое способно сгорать с большей полнотой, поскольку основная часть молекул топлива вступает в реакцию горения и может повышать производимую энергию перед выходом через выпускную трубу. Эта реакция производит двойной эффект увеличения энергии, которая образуется в процессе горения, и в результате этого повышается эффективность использования топлива и уменьшается количество вредных твердых частиц, которые присутствуют в отработавших газах, что, в свою очередь, повышает чистоту двигателя или печи, увеличивает срок эксплуатации и уменьшает загрязнение окружающей среды веществами, которые присутствуют в отработавших газах.

Вставной блок 50 подготовки топлива наиболее предпочтительно включает блок турбулентности, который предназначен для создания турбулентного потока топлива внутри сквозного канала 24. Блок турбулентности предназначен для интенсивного перемешивания топлива, протекающего через сквозной канал 24, и в результате этого существенно усиливаются эффекты подготовки за счет обеспечения того, что частицы топлива оказываются в значительной степени диспергированными и на них в полной степени воздействуют подготовительные элементы, присутствующие в сквозном канале 24 и несущие ответственность за осуществление подготовки.

Как, возможно, наилучшим образом представлено на фиг. 2 и 3, один предпочтительный вариант осуществления вставного блока 50 подготовки топлива включает массу подготовительных металлических элементов 52, содержащихся в проволочной сетчатой вставке 54, расположенной внутри сквозного канала 24 и предназначенной для создания турбулентности в потоке топлива в процессе его сквозного движения от впускного конца 30 до выпускного конца 40 корпуса 20. Проволочная сетчатая вставка соприкасается с массой каталитических металлических элементов и пластинок твердого полимерного каталитического материала, диспергированного в массе каталитических металлических элементов. В предпочтительных формах эти металлические элементы 52, как правило, представляют собой узкие свернутые металлические ленты ограниченной или неопределенной длины, которые случайным образом сплетаются друг с другом. В частности, за счет сплетенной случайным образом плотной конфигурации массы металлических элементов 52 достигается максимальный эффект турбулентности, когда топливо проталкивается через них и постоянно изменяет направление своего движения.

Металлические элементы 52 можно изготавливать из любого металла, который производит на топливо каталитическое воздействие описанным выше способом. Предпочтительно в качестве материала металлических элементов 52 можно выбирать один или более каталитических металлов, то есть металлов, которые производят на топливо каталитическое воздействие. Термин «каталитический металл» используется для обозначения, по меньшей мере, одного из металлов, таких как медь, алюминий, нержавеющая сталь, титан, магний, хром, барий, кальций, платина, палладий, никель, бронза и железо. Согласно представленному предпочтительному варианту осуществления, масса металлических элементов 52 изготовлена из нержавеющей стали.

Проволочная сетчатая вставка 54 наиболее предпочтительно сконструирована, как правило, в переплетенной конфигурации, таким образом, что она эффективно содержит в себе массу металлических элементов 52 и обеспечивает существенное увеличение площади поверхности для контакта с топливом в процессе его протекания через канал 24. Таким образом, сетчатая вставка 54 расположена внутри корпуса 20 таким способом, что обеспечивается свободное протекание топлива через нее и через массу металлических элементов 52, которые содержатся в ней, и не допускается выход какого-либо из металлических элементов 52 из корпуса 20 вместе с подготовленным топливом. Сетчатая вставка 54 может быть изготовлена из проволоки, которую составляет каталитический металл, как указано выше. Согласно представленному предпочтительному варианту осуществления, сетчатая вставка 54 изготовлена из алюминиевой проволоки.

Согласно проиллюстрированному варианту осуществления, множество проволочных петель 56 или аналогичных фиксирующих деталей может находиться в сетчатой вставке 54, таким образом, чтобы повышать степень подготовки и турбулентности топлива, а также способствовать сохранению положения сетчатой вставки 54, окружающей металлические элементы 52. Аналогичным образом, эти проволочные петли могут быть изготовлены из каталитического металла, как упомянуто выше. Предпочтительно, проволочные петли изготовлены из медной проволоки.

Как представлено на фиг. 3, вставной блок 50 подготовки топлива также обязательно включает цеолитный каталитический материал 58. Наиболее предпочтительный цеолитный каталитический материал 58 изготовлен из смеси твердых частиц цеолитного катализатора и твердых частиц редкоземельного металла (металлов) или оксида металла (металлов) в твердом полимерном связующем материале. Наиболее предпочтительные твердые частицы цеолитного катализатора включают микропористые алюмосиликатные минералы. Особенно предпочтительными являются анальцим, шабазит, клиноптилолит, гейландит, натролит (например, Na2Al2Si3O10·2H2O), филлипсит и стильбит.

Редкоземельные металлы включают, по меньшей мере, один металл и/или оксид металла из ряда лантанидов периодической системы элементов. Предпочтительные редкоземельные металлы и оксиды металлов для использования в цеолитном каталитическом материале 58 включают диспрозий, гольмий, лантан, церий, самарий, бастнезит и гадолинит.

Практически любой полимерный связующий материал можно использовать для осуществления настоящего изобретения, при том условии, что он является инертным по отношению к подготавливаемому топливу. Предпочтительно полимерный связующий материал представляет собой отверждаемый эпоксидный связующий материал. Твердые частицы цеолита, редкоземельного металла (металлов) и/или оксида металла (металлов), необязательно с твердыми частицами каталитического металла, можно, таким образом, смешивать с отверждаемым эпоксидным связующим материалом в эффективных количествах для подготовки топлива. Пастообразную смесь можно затем оставлять для отверждения (например, путем высушивания на воздухе) и превращения в твердый материал, который можно после этого разбивать на частицы или пластинки соответствующего размера. Эти частицы или практически плоские пластинки цеолитного каталитического материала 58 могут затем диспергироваться в массе металлических элементов 52 и содержаться внутри вставного блока 50 подготовки топлива. Таким образом, когда топливо приводится в контакт со вставным блоком 50 подготовки топлива, оно обязательно вступает в контакт с металлическими элементами 52 и диспергированными в них пластинками цеолитного каталитического материала 58.

Без намерения ограничиваться какой-либо определенной теорией считается, что на молекулы топлива влияет контакт с сочетанием цеолитов и редкоземельного металла (металлов) и/или оксида металла (металлов) цеолитного каталитического материала, когда топливо проходит через поры цеолитов, содержащихся внутри модуля 10, увеличивая площадь поверхности молекул топлива. Это, в свою очередь, способствует каталитической реакции, вызывающей изменение соотношения насыщенных парафинов с линейной цепью и ненасыщенных соединений с ароматическими кольцами и выделение водорода, как в процессе низкотемпературного крекинга. На вновь образующуюся смесь насыщенных и ненасыщенных углеводородов воздействует слабая электромагнитная сила (ЭМС), которая естественным образом возникает внутри модуля 10 вследствие содержащихся в нем каталитических металлов. Эта слабая ЭМС, в свою очередь, вызывает некоторую слабую поляризацию топлива и некоторое слабое отталкивание углеводородных молекул в массе топлива. Отталкивание вместе с воздействием цеолитов, которое увеличивает площадь поверхности топлива, производит топливную смесь, в которой уменьшается плотность топлива. В реакции обработки топлива выделяется в небольших количествах водород, который способствует повышению эффективности сгорания топлива.

Таким образом, эффективность сгорания топлива увеличивается, в соответствии с настоящим изобретением, за счет того, что сгораемое ископаемое топливо вступает в контакт с областью цеолитного катализатора, в которой содержится сочетание цеолитов, редкоземельного металла (металлов) и/или оксида металла (металлов) и необязательно другие каталитические металлы. Таким образом, считается, что в области цеолитного катализатора уменьшается содержание имеющих простые связи насыщенных алифатических углеводородов или парафинов в топливе, поступающем в модуль 10, и увеличивается содержание имеющих двойные связи ненасыщенных соединений с ароматическими циклами, и при этом выделяется газообразный водород. В результате этого в топливе содержится небольшое количество водорода, имеющего высокую эффективность сгорания. Таким образом, считается, что вновь выделяющийся водород в сочетании с увеличением площади поверхности молекул топлива, которое описано выше, способствует осуществлению более эффективного сгорания и выделения меньшего количества несгоревшего топлива через выпускную трубу.

Цеолитный каталитический материал 58 может необязательно включать твердые частицы одного или нескольких каталитических металлов, которые описаны выше. Согласно предпочтительным вариантам осуществления, частицы, по меньшей мере, одного каталитического металла смешивают с твердыми частицами цеолита и твердыми частицами редкоземельного металла или оксида металла в полимерном связующем материале и наносят на внутреннюю поверхность 22 корпуса 20 таким образом, что образуется цеолитная каталитическая область 58.

Слой 58-1 цеолитного каталитического материала можно также наносить на внутреннюю поверхность 22 корпуса 20 вблизи впускной и/или выпускной концевых крышек 32 и 42, таким образом, чтобы он находился, как правило, выше по потоку и/или ниже по потоку относительно, соответственно, вставного блока 50 подготовки топлива. Однако слой 58-1 цеолитного каталитического материала может представлять собой слой, который наносят на внутреннюю поверхность 22 практически всего корпуса 20 между его впускной концевой и выпускной концевой крышками 32 и 42 соответственно.

Модуль 10 может также включать впускной и выпускной сетчатые блоки 60 и 70, которые установлены в технологическом соединении с впуском и выпуском 30 и 40 корпуса 20. Таким образом, в данном положении топливо должно обязательно проходить через сетчатые элементы 50 и 60, когда оно входит и выходит из сквозного канала 24 корпуса 20 соответственно.

Хотя сетчатые элементы, образующие сетчатые блоки 60 и 70, можно изготавливать из материала, который не производит каталитического воздействия на топливо, а вместо этого просто фильтрует топливо, оказывается предпочтительным, когда, по меньшей мере, один и предпочтительно оба из впускного и выпускного сетчатых блоков 60 и 70 установлены таким образом, чтобы способствовать подготовке топлива. Более конкретно, по меньшей мере, один (предпочтительно более чем один) из сетчатых элементов, образующих сетчатые блоки 60 и 70, изготавливают из металла, который производит каталитическое воздействие на топливо, как указано выше. Предпочтительно один или каждый из сетчатых блоков изготавливают из меди, алюминия или нержавеющей стали. Согласно особенно предпочтительным вариантам осуществления, каждый из сетчатых блоков 60 и 70 изготавливают из меди. Таким образом, в результате этого сетчатые элементы, образующие сетчатые блоки 60 и 70, могут представлять собой функциональные части вставного блока 50 подготовки топлива.

Хотя настоящее изобретение описано в связи с тем, что в данное время рассматривается как наиболее практичный и предпочтительный вариант осуществления, следует понимать, что настоящее изобретение не должно ограничиваться описанным вариантом осуществления, но, напротив, предназначено для распространения на разнообразные модификации и эквивалентные устройства, соответствующие идее и объему настоящего изобретения.

Реферат

Изобретение относится к устройствам для подготовки топлива перед сжиганием. Предложен модуль подготовки топлива, в котором подготавливаемое топливо приводят в контакт с вставным блоком 50 подготовки топлива, который включает металлические каталитические элементы 52, содержащиеся в проволочной сетчатой вставке 54, и цеолитный каталитический материал 58, состоящий из смеси твердых частиц цеолита и твердых частиц редкоземельного металла или оксида металла в твердом полимерном связующем материале и находящийся в сквозном канале 24 корпуса 20, таким образом, что топливо, протекающее в канале между впускным 30 и выпускным 40 концами корпуса, вступает в контакт с вставным блоком подготовки топлива. Технический результат заключается в повышении эффективности сжигания топлива и снижении токсичности отработавших газов. 2 н. и 13 з.п. ф-лы, 3 ил.

Формула

корпус, имеющий впускной и выпускной концы и определяющий сквозной канал для топлива между ними; и

вставной блок подготовки топлива, расположенный в сквозном канале, таким образом, что топливо, протекающее в канале между впускным и выпускным концами корпуса, вступает в контакт с блоком подготовки топлива, причем

вставной блок подготовки топлива включает:

(i) массу каталитических металлических элементов, которые составляет каталитический металл;

(ii) массу твердого полимерного каталитического материала в форме пластинок, диспергированных в массе каталитических металлических элементов, причем пластинки из твердого полимерного каталитического материала состоят из полимерного связующего материала и каталитической смеси твердых частиц цеолита и твердых частиц редкоземельного металла или оксида металла, смешанных в твердом полимерном связующем материале.

(a) введение топлива через впускной конец модуля подготовки топлива по п. 1;

(b) выведение подготовленного топлива из выпускного конца модуля подготовки топлива; и

(c) сжигание подготовленного топлива.

Комментарии