Нагруженный металлом катализатор и способ его приготовления - RU2514438C2

Код документа: RU2514438C2

Чертежи

Описание

Перекрестные ссылки на родственные заявки

Настоящая заявка претендует на преимущества от заявки №№ CN 200810227414.2, зарегистрированной 26 ноября 2008, CN 200910082421.2, зарегистрированной 17 апреля 2009, и CN 200910083212.Х, зарегистрированной 29 апреля 2009, которые полностью включены в настоящую заявку в качестве ссылочного материала для всех целей.

Область техники, к которой относится изобретение

Изобретение относится к металлическому катализатору на носителе, способу его приготовления и его применению в реакции конверсии органических соединений.

Уровень техники

Катализаторы являются основой современной нефтехимической промышленности, а металлические катализаторы на носителях, представляющие собой важный класс катализаторов, широко используются в таких областях применения как нефтепереработка, приготовление базового химического сырья, промышленность тонких химических соединений и т.п. Например, катализаторы Ni/SiO2-Al2O3 или Pd на молекулярных ситах используются в гидрокрекинге для производства бензина и других топлив; катализаторы Pt/Al2O3 используются в каталитическом реформинге лигроина для производства высокооктанового бензина, аренов и сжиженного нефтяного газа, и изомеризации легкого бензина, алканов или ксилолов; катализаторы Ni/Al2O3 используются для метанирования; катализаторы Ag/Al2O3 используются при селективном гидрировании олефинов и алкинов; и в пиролизе бензина или диенов; и т.д.

Металлический катализатор на носителе состоит, как правило, из носителя, первичного металлического активного компонента и необязательно вторичного металлического активного компонента. Носитель представляет собой каркас для удержания на нем активных компонентов и выполняет также функцию повышения степени использования активных компонентов, повышения термостойкости катализатора, предоставления активных центров и т.п. К числу обычно используемых материалов носителей относятся оксид алюминия, оксид кремния, молекулярные сита, активированный уголь, оксид магния, оксид титана, диатомит и т.п. Первичным металлическим активным компонентом обычно является металлический элемент, обладающий каталитической активностью, как правило, такой как элемент группы VIII, такой как Pd, Pt, Ni и т.п. Вторичный металлический активный компонент может быть использован с целью модифицирования активности или селективности катализатора и, как правило, в число используемых вторичных металлических активных компонентов входят Cu, Ag, Au и т.п.

В настоящее время металлический катализатор на носителе обычно получают с использованием способа пропитки-прокалки, включающем в себя контактирование достаточного количества раствора, содержащего предшественник металлического активного компонента (обычно раствора какой-либо соли), с приготовленным носителем с целью нанесения на носитель предшественника металлического активного компонента; и сушку с последующим прокаливанием носителя с нанесенным на него предшественником металлического активного компонента при высокой температуре с целью разложения предшественника металлического активного компонента до соответствующих оксидов. После загрузки в реактор приготовленный таким образом катализатор, как правило, перед его использованием подвергается операции предварительного восстановления, т.е. восстановления оксидов металлов газообразным водородом до элементарного металла. Недостатками, присущими таким способам пропитки-прокалки для получения катализатора, является то, что для процесса прокаливания требуется большой объем энергии, и то, что применяемая в этом процессе высокая температура может приводить к спеканию частиц металлического активного компонента и/или носителя, что приводит к ухудшению технических характеристик катализатора.

Чтобы избежать влияния явления спекания на технические характеристики катализатора, во многих из более поздних способов приготовления катализаторов исключена стадия высокотемпературного прокаливания и вместо этого используется операция химического восстановления, проводимая при более низкой температуре наряду с нагревом и активированием системы с помощью ультразвуковых волн, микроволн, ультрафиолетового света, плазмы и т.п., результатом чего стало некоторое улучшение технических характеристик катализатора.

В патенте США №5968860 раскрывается способ приготовления катализатора гидрирования, пригодного для использования в газофазном производстве винилацетата из этилена, в котором применяется нанесение на носитель активного компонента Pd предшественника и т.п. и восстановление нанесенного на носитель предшественника активного компонента Pd с помощью борогидрида натрия, гидразина или муравьиной кислоты при комнатной температуре, причем в способ приготовления включена стадия активации с помощью ультразвуковых волн. Полученный в результате катализатор обладает повышенной селективностью.

В китайской патентной заявке CN 1579618 описывается способ приготовления металлического катализатора на носителе, в котором в качестве теплового источника используется микроволновое облучение, а в качестве восстанавливающего и защитного агента использован полиол и при этом способ может быть использован для быстрого приготовления многокомпонентного катализатора на носителе, содержащего от 1 до 99 вес.% носителя и имеющего размер частиц металла, регулируемый в пределах от 0,5 до 10 нм.

В китайской патентной заявке CN 1511634 описывается способ приготовления катализатора, пригодного для использования при селективном гидрировании этина до этилена. Для активации и разложения нанесенного на оксид алюминия предшественника Pd в способе применяется радиочастотная плазма в мягких условиях с последующим проведением Н2-восстановления, в результате чего получен катализатор, характеризующийся высокой низкотемпературной активностью и высокой селективностью.

В патенте США №6268522 для приготовления катализатора гидрирования используется способ восстановления УФ-светом. Облучение УФ-светом носителя с нанесенными на него с помощью пропитки предшественником активного компонента и сенсибилизирующим агентом приводит к уменьшению части поверхностного слоя, в результате чего активный компонент распределяется по типу яичной скорлупы и при этом толщина оболочки может регулироваться условиями, например длиной волны УФ-излучения, мощностью излучения и временем облучения. После экстракции невосстановленного предшественника активного компонента растворителем получаемый образец демонстрирует высокие активность и селективность в реакции газофазного получения винилацетата из этилена.

В указанных выше улучшенных способах микроволновое излучение и УФ-свет представляют собой электромагнитное излучение. Микроволна представляет собой электромагнитную волну, имеющую длину в пределах от 1 до 1000 мм. Она нагревает систему за счет вращения полярных молекул под действием высокочастотного электрического поля и сама по себе является способом нагрева. УФ-свет представляет собой электромагнитную волну, имеющую длину в пределах от 10 до 400 нм, и его фотоны характеризуются диапазоном энергии в соответствии с диапазоном, который необходим для возбуждения молекул с целью того, чтобы эти фотоны могли селективно поглощаться молекулами, возбуждая их и инициируя химические реакции. Ультразвуковая волна представляет собой механическую вибрацию и оказывает определенное влияние на технические характеристики катализатора за счет воздействия энергией вибрации на катализатор. Плазма представляет собой низкоэнергетические частицы, возникающие в результате зарядовых эффектов, которая при своем распаде активирует предшественник активного компонента в результате сложных химических реакций между большим количеством возникающих в результате зарядовых эффектов частиц и предшественником активного компонента. Из указанных выше улучшенных способов обработка плазмой является активационным способом, заменяющим операцию прокаливания, микроволны и ультразвуковые волны в основном являются источниками тепла для процесса химического восстановления и только УФ-излучение может инициировать реакцию восстановления предшественника активного компонента. Однако поскольку УФ-свет обладает плохой проникающей способностью в отношении твердых тел, он может воздействовать только на поверхностный слой катализатора и вряд ли может использоваться при производстве массы продукта. Кроме того, указанные способы включают в себя сложные операции и, как правило, для них необходимо использование большого количества соединений в качестве восстановительного агента, защитного агента или растворителя. Принимая во внимание экономические аспекты, связанные с приготовлением массы катализатора, трудно рассчитывать на применение указанных способов в промышленном производстве.

Таким образом, все еще существует необходимость в простом эффективном способе, который мог бы быть использован для приготовления металлических катализаторов на носителе с высокими активностью и селективностью.

Раскрытие изобретения

С целью устранения проблем, которыми страдают известные способы, авторы изобретения провели тщательные исследования. В результате изобретателями было установлено, что для приготовления металлического катализатора на носителе может быть использован способ ионизационно-радиационного восстановления и что получаемый в результате катализатор обладает прекрасными техническими характеристиками. Это легло в основу настоящего изобретения.

Целью изобретения является создание металлического катализатора на носителе, содержащего носитель и нанесенные на него первичный металлический активный компонент и необязательно вторичный металлический активный компонент, где первичный металлический активный компонент находится в элементарном состоянии и образуется с помощью восстановления предшественника первичного металлического активного компонента с помощью ионизирующего излучения.

Другой целью настоящего изобретения является создание способа приготовления металлического катализатора на носителе, включающего в себя восстановление предшественника первичного металлического активного компонента с помощью ионизирующего излучения, в результате чего образуется нанесенный на носитель первичный металлический активный компонент в элементарном состоянии.

Еще одной целью настоящего изобретения является применение катализатора изобретения в процессе конверсии органических соединений.

Краткое описание чертежей

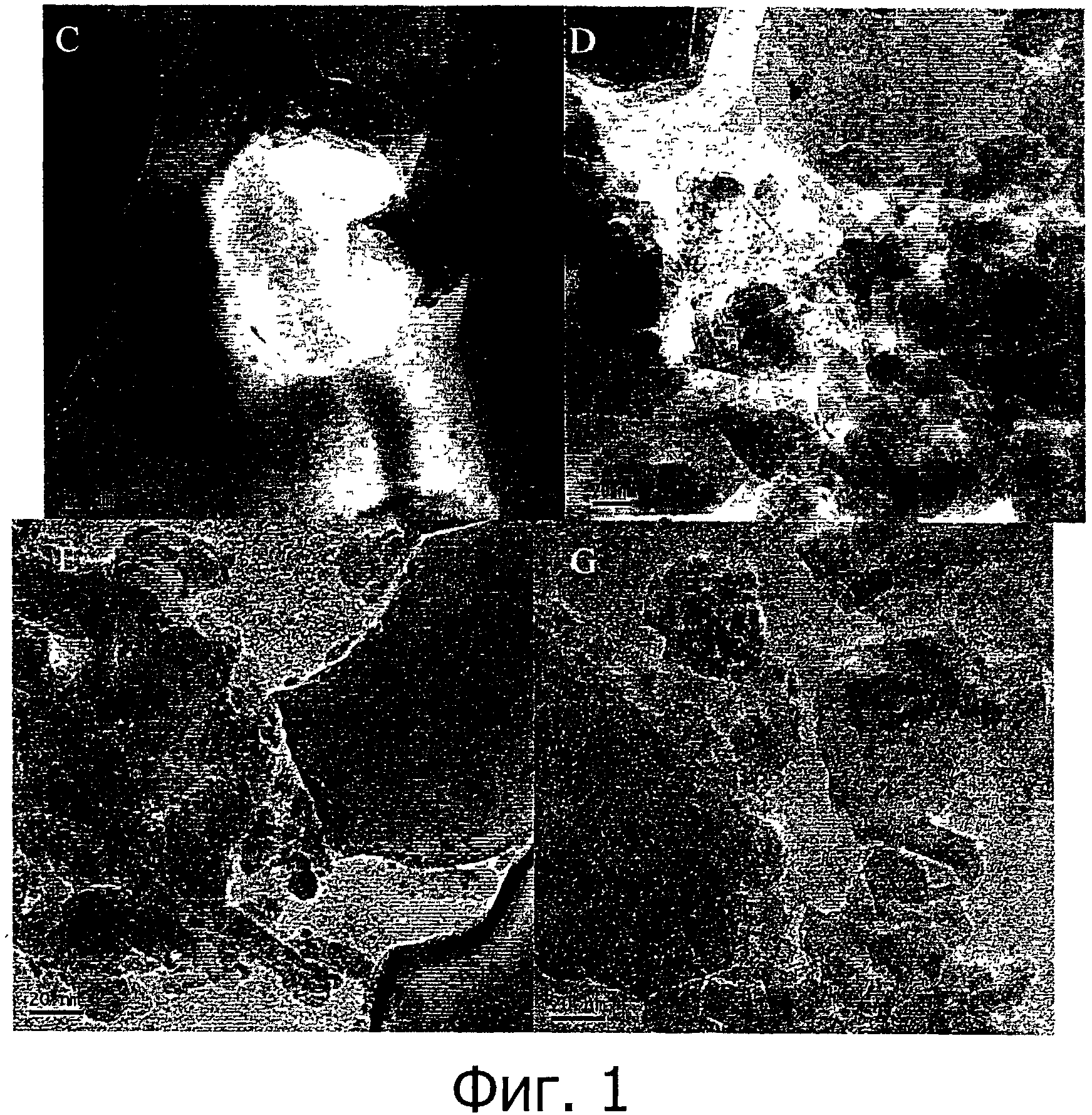

Фиг.1 - фотографии трансмиссионного электронного микроскопа (ТЭМ), показывающие дисперсию Pd частиц в катализаторах, приготовленных в примерах изобретения и в сравнительных примерах.

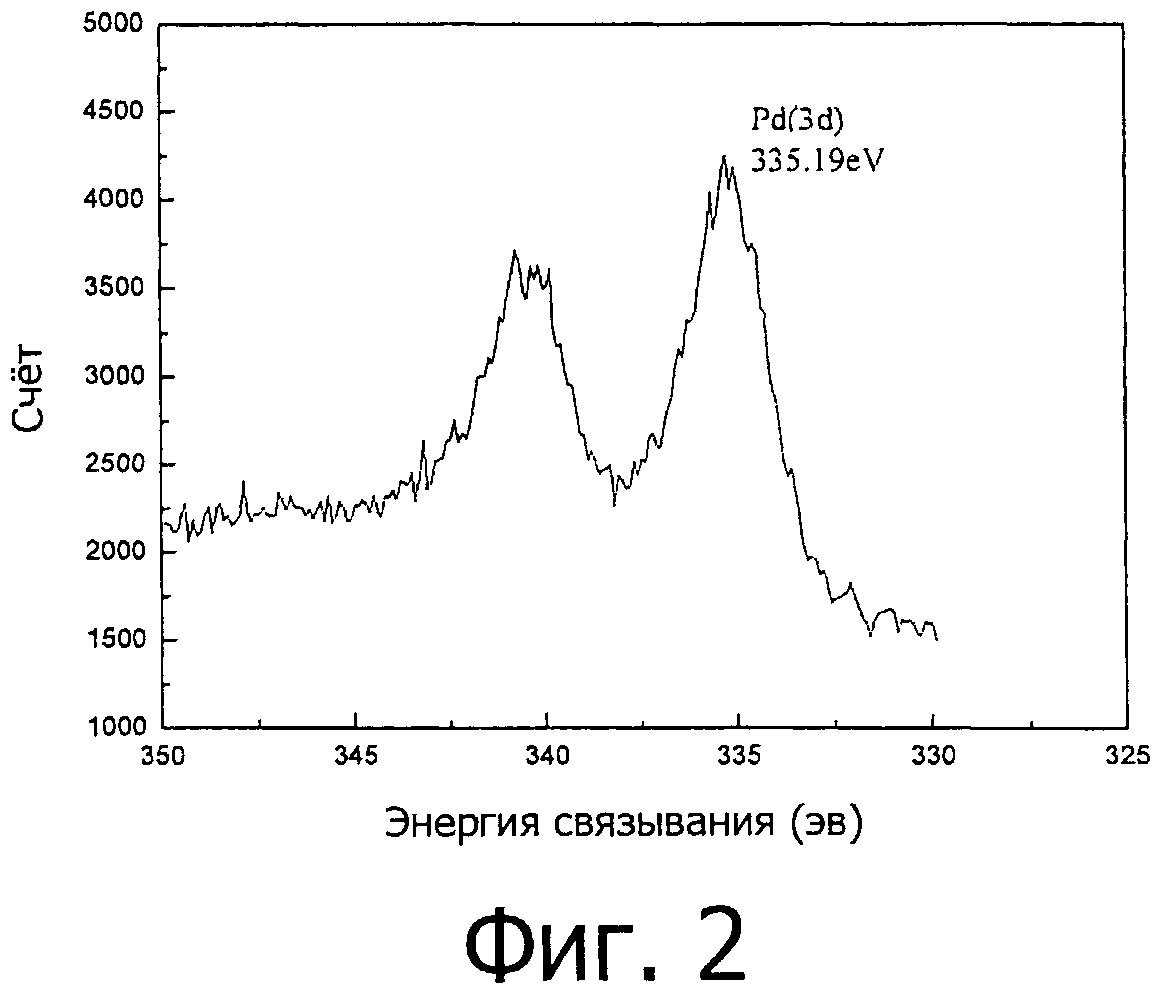

Фиг.2 - спектр РФЭС (рентгеновской фотоэлектронной спектроскопии) для катализатора Pd/Al2O3 из примера 1.

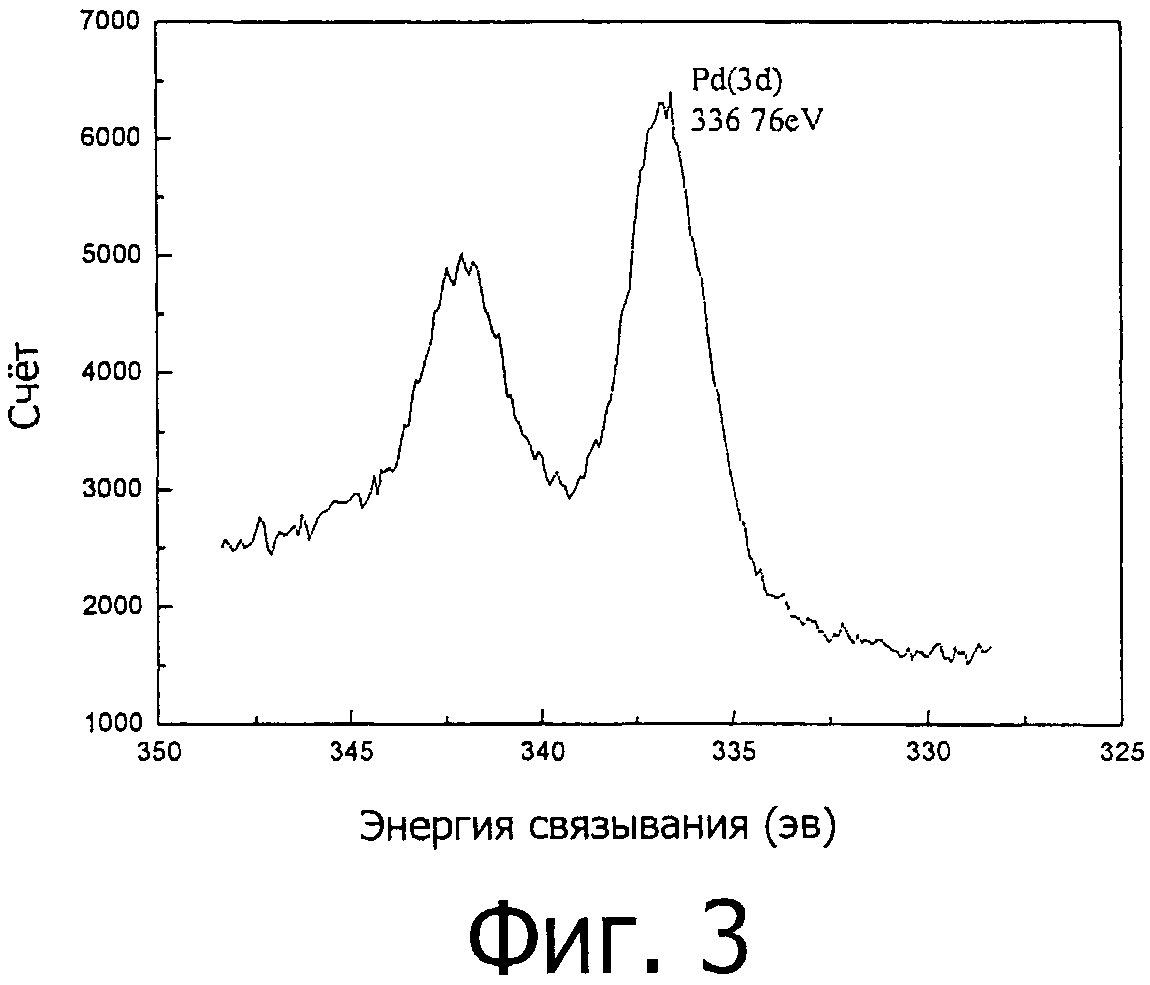

Фиг.3 - спектр РФЭС для катализатора Pd/Al2O3, приготовленного известным способом.

Осуществление изобретения

Ионизирующее излучение является общим названием, относящимся ко всем излучениям, способным ионизировать какое-либо вещество, и включает в себя высокоэнергетические электромагнитные излучения с длиной волны меньшей 10-8 м и излучения высокоэнергетических частиц, такие как рентгеновские лучи, гамма-лучи, электронный пучок, высокоэнергетические протоны и т.п. Гамма-лучи являются наиболее распространенным ионизирующим излучением и обычно генерируется60Со или137Cs-источником излучения. В отличие от низкоэнергетических излучений таких как УФ-свет ионизирующее излучение обладает намного более высокой энергией, чем энергия возбуждения молекул, благодаря чему оно может непосредственно ионизировать молекулы, генерируя ряд активных частиц и инициируя такие реакции, как восстановление. В базовых исследованиях инициируемая ионизирующим излучением реакция восстановления была использована для приготовления нанопорошка элементарного металла, диспергированного в растворной системе.

Авторами изобретения было установлено, что использование способа восстановления с помощью ионизирующего излучения при приготовлении металлического катализатора на носителе имеет уникальные преимущества: (1) способ восстановления с помощью ионизирующего излучения может проводиться при нормальной или низкой температуре, а протекание реакции можно контролировать по мощности поглощенной дозы и поглощенной дозе; (2) гамма-лучи и электронный пучок обладают высокой проникающей способностью, благодаря чему их можно использовать в широкомасштабном производстве; (3) при осуществлении восстановления предшественника активного компонента до элементарного активного компонента энергия ионизирующего излучения поглощается также и носителем, изменяя тем самым энергетическое состояние поверхности носителя, в результате чего образующийся элементарный активный компонент плотно связывается с носителем; (4) операция ионизирующего облучения является простой и в производстве катализаторов могут непосредственно использоваться существующие высокомощные промышленные источники облучения.

Таким образом, в своем первом аспекте изобретение предлагает металлический катализатор на носителе, содержащий носитель и нанесенные на него первичный металлический активный компонент и необязательно вторичный металлический активный компонент, где первичный металлический активный компонент находится в элементарном состоянии и образуется с помощью восстановления предшественника первичного металлического активного компонента с помощью ионизирующего излучения.

В одном из вариантов осуществления металлический катализатор на носителе содержит:

- носитель; и

- нанесенные на него следующие компоненты:

a) первичный металлический активный компонент, который является одним из элементов группы VIII и группы IB, в количестве от 0,01 до 20 вес.% в расчете на общий вес носителя; и

b) необязательно вторичный металлический активный компонент, который является по меньшей мере одним металлом из элементов группы VIII, элементов группы IB, Bi, Sb, In, Cs и Rb, в количестве от 0 до 20 вес.% в расчете на общий вес носителя;

причем в случае его присутствия компонент b) отличен от компонента а).

Катализатор изобретения содержит первичный металлический активный компонент, который присутствует в своем элементарном состоянии и который преимущественно является элементом, выбираемым из элементов группы VIII и элементов группы IB, более предпочтительно из Pd, Pt и Ni и, еще более предпочтительно, который является Pd. Содержание первичного металлического активного компонента составляет от 0,01 до 20 вес.%, преимущественно от 0,01 до 10 вес.% и, более предпочтительно, от 0,02 до 1 вес.% в расчете на общий вес носителя.

Катализатор изобретения необязательно содержит вторичный металлический активный компонент, который присутствует в катализаторе либо в элементарном состоянии, либо в окисленном состоянии. Вторичный металлический активный компонент является преимущественно по меньшей мере одним металлом выбираемым из элементов группы VIII, элементов группы IB, Bi, Sb, In, Cs и Rb и, более предпочтительно, из Ag, Au, Cu, Bi, In, Cs, Rb и элементов группы VIII, отличных от компонента а). Содержание вторичного металлического активного компонента составляет от 0 до 20 вес.% и преимущественно от 0 до 10 вес.% в расчете на общий вес носителя.

Катализатор изобретения может также содержать другие вспомогательные агенты, обычно используемые в катализаторах гидрирования для корректировки каталитических характеристик, такие как щелочной металл, щелочноземельный металл, галоген и т.д., содержание которых составляет от 0 до 5 вес.% в расчете на общий вес носителя. Информация относительно комбинаций металлических активных компонентов и вспомогательных агентов в металлических катализаторах на носителе широко раскрыта в литературе, например в ЕР 0689872 и US 20040024272, которые включены в настоящую заявку в качестве ссылочного материала.

Используемый в катализаторе изобретения носитель преимущественно выбирается из Al2O3, SiO2, TiO2, MgO, диатомита, молекулярных сит, глин и их смесей. Носитель преимущественно имеет форму бусин, сферическую форму, форму таблетки, зубчато-сферическую форму, пластинчатую форму или особую пластинчатую форму такую как трехдольчатая форма. Используется носитель, удельная площадь поверхности которого преимущественно составляет от 1 до 200 м2/г.

Как правило, катализатор изобретения имеет внешний вид светло-серого, серого, черного, голубовато-светло серого, синевато-серого и иссиня-черного цвета.

В металлическом катализаторе на носителе согласно изобретению первичный металлический активный компонент в элементарном состоянии образуется в результате восстановления предшественника первичного металлического активного компонента в присутствии носителя с помощью ионизирующего излучения. Более детально восстановление с помощью ионизирующего излучения будет дополнительно обсуждено ниже.

В одном из вариантов осуществления катализатор изобретения является катализатором, пригодным для селективного гидрирования этина до этилена и/или селективного гидрирования пропина и пропадиена до пропилена, который содержит:

- носитель; и

- нанесенные на него следующие компоненты:

а) палладий в качестве первичного металлического активного компонента, присутствующий в форме элементарных частиц на поверхности носителя, содержание которого составляет от 0,01 до 1 вес.% в расчете на общий вес носителя, средний размер частиц которого составляет от 1 до 100 нм и который образуется в результате восстановления предшественника палладия;

b) необязательно вторичный металлический активный компонент, который является по меньшей мере одним металлом, выбираемым из группы, состоящей из металлов группы VIII, отличных от палладия, металлов группы IB, Bi, Sb, Pb, In, Cs, Rb, К и Mg, в количестве от 0 до 20 вес.% в расчете на общий вес носителя.

В данном варианте осуществления на поверхности носителя присутствует первичный металлический активный компонент, палладий, а толщина палладиевого слоя преимущественно составляет от 1 до 500 мкм. Содержание палладия составляет от 0,01 до 1 вес.% и, преимущественно, от 0,01 до 0,4 вес.% в расчете на общий вес носителя. Средний размер частиц палладия составляет от 1 до 100 нм, преимущественно от 1 до 40 нм и, более предпочтительно, от 1 до 10 нм.

В данном варианте осуществления вторичный металлический активный компонент, если он присутствует, не ограничен специально в отношении своего распределения и состояния. Вторичный металлический активный компонент может быть распределен на поверхности носителя или в носителе и он может присутствовать в элементарном состояния и/или в окисленном состоянии, в частности в форме оксида. Содержание вторичного металлического активного компонента составляет от 0 до 20 вес.%, преимущественно от 0 до 5 вес.% и, более предпочтительно от 0,001 до 2 вес.% в расчете на общий вес носителя. Весовое отношение первичного металлического активного компонента, палладия, к вторичному металлическому активному компоненту преимущественно составляет от 0,01 до 50.

В одном из предпочтительных вариантов осуществления подходящий для селективного гидрирования этина катализатор дополнительно содержит другие вспомогательные агенты, которые обычно используют в катализаторах гидрирования для корректировки каталитических характеристик, такие как галоген, в обычном количестве.

В другом варианте осуществления катализатор изобретения является катализатором, пригодным для гидрирования ненасыщенных углеводородов, в частности гидрирования ненасыщенных C4 и/или C5-углеводородов, содержащий:

- носитель; и

- нанесенные на него следующие компоненты:

1) элементарный Pd в качестве первичного металлического активного компонента, содержание которого составляет от 0,01 до 1 вес.% и, преимущественно, от 0,01 до 0,8 вес % в расчете на общий вес носителя и который образуется с помощью ионизационно-радиационного восстановления предшественника палладия;

2) по меньшей мере один элемент, выбранный из Ag, Cu, Au, Pb, Zn, Bi, Mn и Мо, содержание которого составляет от 0,01 до 5 вес.% в расчете на общий вес носителя; и

3) необязательно по меньшей мере один элемент, выбранный из щелочных металлов и щелочноземельных металлов, и предпочтительно один или два, выбранные из Li, Na, К, Mg, Са и Ва, содержание которых составляет от 0 до 3 вес.% в расчете на общий вес носителя.

В этом варианте осуществления на поверхности носителя присутствует первичный металлический активный компонент, палладий, а толщина палладиевого слоя преимущественно составляет от 1 до 500 мкм. Содержание палладия составляет от 0,01 до 1 вес.%, преимущественно от 0,01 до 0,8 вес.% и, более предпочтительно, от 0,01 до 0,6 вес.% в расчете на общий вес носителя. Средний размер частиц палладия составляет от 1 до 100 нм, преимущественно от 0,5 до 40 нм и, более предпочтительно, от 1 до 15 нм. Компонент 2), как правило, имеет валентность более низкую, чем его валентность в нормальном оксиде, и является преимущественно по меньшей мере одним из Ag, Pb и Cu, а его содержание составляет от 0,01 до 5 вес.% и, преимущественно, от 0,01 до 3 вес.% в расчете на общий вес носителя. Компонент 3), как правило, присутствует в виде соли или оксида металла и является преимущественно по меньшей мере одним из К, Na и Са, а его содержание в расчете на металл составляет от 0 до 3 вес.%, преимущественно от 0,01 до 2 вес.% в расчете на общий вес носителя.

В еще одном варианте осуществления катализатором изобретения является катализатор, пригодный для селективного гидрирования пиролизного бензина, содержащий:

- носитель; и

- нанесенные на него следующие компоненты:

1) элементарный Pd в качестве первичного металлического активного компонента, содержание которого составляет от 0,01 до 2 вес.%, преимущественно от 0,05 до 1 вес.% и, более предпочтительно, от 0,05 до 0,5 вес.% в расчете на общий вес носителя и который образуется с помощью ионизационно-радиационного восстановления предшественника палладия;

2) необязательно вторичный металлический активный компонент, которым является по меньшей мере один элемент, выбранный из Sn, Pb, Cu, Ga, Zn, Ag, Sb, Mn, Со, Мо, W, Si и Р, преимущественно Sn и/или Pb, содержание которого составляет от 0 до 3 вес.% и, более предпочтительно, от 0 до 2 вес.% в расчете на общий вес носителя; и

3) необязательно по меньшей мере один из К, Mg, Ca и Ва, преимущественно Mg и/или Са, содержание которого составляет от 0 до 5 вес.%, преимущественно от 0 до 3 вес.% и, более предпочтительно, от 0 до 0,8 вес.% в расчете на общий вес носителя.

В своем втором аспекте изобретение предлагает способ для приготовления металлического катализатора на носителе согласно изобретению, включающий в себя воздействие ионизирующим излучением на систему, содержащую предшественник первичного металлического активного компонента, носитель, акцептор свободных радикалов и воду, для восстановления по крайней мере предшественника первичного металлического активного компонента до первичного металлического активного компонента в элементарном состоянии.

Стадию применения ионизирующего излучения для осуществления восстановления осуществляют любым из следующих способов:

a) смачивание носителя с нанесенным на него предшественником первичного металлического активного компонента водным раствором, содержащим акцептор свободных радикалов, и последующее облучение смоченного носителя, преимущественно в вакууме или в инертной атмосфере;

b) смешивание носителя с нанесенным на него предшественником первичного металлического активного компонента с водным раствором, содержащим акцептор свободных радикалов, и последующее облучение погруженного в раствор носителя; и

c) смешивание носителя с водным раствором, содержащим акцептор свободных радикалов и предшественник первичного металлического активного компонента, и последующее облучение погруженного в раствор носителя.

В способах а) и b) предшественник первичного металлического активного компонента вначале наносят на носитель и затем носитель с нанесенным на него предшественником первичного металлического активного компонента смешивают с водным раствором, содержащим акцептор свободных радикалов, в результате чего носитель смачивается раствором или погружается в раствор, после чего носитель облучают ионизирующим излучением. В способе с) носитель непосредственно смешивают с водным раствором, содержащим акцептор свободных радикалов и предшественник первичного металлического активного компонента, после чего погруженный в раствор носитель облучают ионизирующим излучением.

Предшественник первичного металлического активного компонента является соединением соответствующего металла металлического активного компонента и его примеры включают (но не ограничиваются ими) хлориды, нитраты, ацетата, сульфаты и металлорганические соединения.

В том случае, когда ионизационно-радиационное восстановление выполняется указанным выше способом а) или b), предшественник первичного металлического активного компонента может наноситься на носитель с помощью какого-либо широко применяемого для приготовления катализаторов способа, например нанесения покрытия распылением, пропитки с первоначальным смачиванием, пропитки перенасыщенным раствором и т.п. В случае использования пропитки перенасыщенным раствором, если предшественник первичного металлического активного компонента в пропиточной жидкости не может быть полностью адсорбирован носителем, то чтобы обеспечить соответствие количества наносимого на носитель первичного металлического активного компонента заданному требованию, объем пропиточной жидкости и концентрация предшественника первичного металлического активного компонента должны определяться в соответствии с коэффициентом адсорбции. В том случае, когда предшественник первичного металлического активного компонента наносится на носитель с помощью пропитки, пропитка может проводиться в одну или более стадий. Примеры используемого для пропитки растворителя включают (но не ограничиваются ими) воду, хлористоводородную кислоту, азотную кислоту, уксусную кислоту, спирты и их смеси и, предпочтительно, воду. Концентрация используемого для операции обработки носителя раствора может варьироваться в широких пределах. Предпочтительная концентрация металлического активного компонента в растворе составляет от 0,1 до 200 мг/мл.

В том случае, когда на носитель наносится предшественник первичного металлического активного компонента, кислотность/основность продукта на носителе может влиять на последующий процесс радиационного восстановления. Для того, чтобы заставить кислотность/основность продукта на носителе способствовать протеканию радиационного восстановления, его можно корректироваться с помощью следующих методов:

(1) доводка pH поддерживающего раствора первичного металлического активного компонента до 2-14, преимущественно до 2-9, раствором, например, NaOH, КОН, аммиака, карбоната натрия, бикарбоната натрия и т.п.; и/или

(2) обработка носителя фиксирующим агентом перед нагрузкой предшественником первичного металлического активного компонента; или обработка носителя с нанесенным на него предшественником первичного металлического активного компонента фиксирующим агентом после нагрузки предшественником первичного металлического активного компонента, но перед проведением радиационного восстановления, где фиксирующим агентом является какое-либо основное соединение, преимущественно водный раствор NaOH, гидроксида калия, бикарбоната натрия, карбоната натрия, или аммиачная вода. Обработку удобно проводить, например, путем нанесения на носитель с нанесенным на него предшественником первичного металлического активного компонента или без него методом распылительного нанесения покрытия. Не вдаваясь в теорию, можно полагать, что фиксирующий агент превращает растворимую соль металла в нерастворимое соединение металла, фиксируемое на поверхности носителя.

Возможно, но менее предпочтительно, прокаливать носитель с нанесенным на него предшественником первичного металлического активного компонента перед ионизационно-радиационным восстановлением при высокой температуре с целью превращения предшественника первичного металлического активного компонента в оксиды.

В том случае, когда ионизационно-радиационное восстановление осуществляется указанным выше способом с), предпочтительно обрабатывать носитель перед радиационным восстановлением фиксирующим агентом. Обычно фиксирующий агент может быть помещен на носитель с помощью распыления.

Ионизационно-радиационное восстановление осуществляется в способе изобретения в присутствии какой-либо водной среды, содержащей акцептор свободных радикалов. Не вдаваясь в теорию, можно полагать, что когда ионизационно-радиационное восстановление действует на водную среду, вода подвергается радиолитическому разложению с образованием гидратированного электрона (eaq-), атома водорода (·Н), гидроксильного свободного радикала (·ОН), гидратированного водородного иона (H3O+) и т.п. Из них eaq- является сильным восстанавливающим агентом, который может восстанавливать большинство металлов в окисленном состоянии до элементарного металла. Образующиеся при восстановлении атомы металла растут на поверхности носителя и в конце концов стабилизируются носителем с образованием частиц металла, обладающих каталитической активностью. Однако при радиолизе воды одновременно образуются свободные радикалы такие как ·ОН, которые могут повторно окислять только что образованные в процессе радиационного восстановления атомы металла. Чтобы исключить такую побочную реакцию, в облучаемую систему включают некоторое количество акцептора свободных радикалов, который взаимодействует с окисляющими свободными радикалами, такими как ·ОН, с образованием более стабильного свободного радикала, повышая тем самым восстановительную способность системы.

Акцептор свободных радикалов, который может быть использован в способе приготовления согласно изобретению, может быть выбран из C1-C6-спиртов и их производных, таких как метанол, этанол, этиленгликоль, изопропиловый спирт, трет-бутиловый спирт, аскорбиновая кислота и муравьиная кислота. Предпочтительным акцептором свободных радикалов является изопропиловый спирт или этиленгликоль.

Реакционной средой для ионизационно-радиационного восстановления является водный раствор акцептора свободных радикалов, который содержит от 0,5 до 98 об %, преимущественно от 1 до 70 об % и, более предпочтительно, от 2 до 60 об % акцептора свободных радикалов.

Используемое в настоящем способе ионизирующее излучение может быть выбрано из гамма-лучей, рентгеновских лучей и электронного пучка. Источник излучения может быть выбран из60Со (γ-источник),137Cs (γ-источник), источника рентгеновских лучей и ускорителя электронов (электронный пучок), предпочтительно из60Со, источника рентгеновских лучей и ускорителя электронов, предпочтительно60Со.

В зависимости от состава предшественника первичного металлического активного компонента, кислотно/основных условий поверхности носителя и условий облучения поглощаемая доза, необходимая для полного восстановления предшественника первичного металлического активного компонента, может варьироваться от 0,01 дo 1×105 кГр и, преимущественно, от 5 до 100 кГр. Специалисту нетрудно будет определить подходящую дозу, необходимую для полного восстановления первичного металлического активного компонента.

Мощность поглощаемой дозы ионизирующего излучения может варьироваться от 1 до 1×107 Гр/мин, преимущественно от 10 до 10000 Гр/мин и, более предпочтительно, от 20 до 100 Гр/мин.

Процесс ионизационно-радиационного восстановления может проводиться при комнатной или более низкой температуре, предпочтительно при комнатной температуре.

В случае необходимости вторичный металлический активный компонент или его предшественник может наноситься на носитель до, во время или после ионизационно-радиационного восстановления. В одном из вариантов осуществления вторичный металлический активный компонент или его предшественник и предшественник первичного металлического активного компонента наносятся одновременно или последовательно на носитель с помощью, например, распыления или пропитки, после чего проводится ионизационно-радиационное восстановление. В другом варианте осуществления носитель смешивают с водным раствором, содержащим вторичный металлический активный компонент или его предшественник, акцептор свободных радикалов и предшественник первичного металлического активного компонента, после чего образовавшуюся смесь облучают ионизирующим излучением, получая катализатор, содержащий первичный металлический активный компонент и вторичный металлический активный компонент. В еще одном варианте осуществления после стадии ионизационно-радиационного восстановления вторичный металлический активный компонент наносят на носитель с нанесенным на него первичным металлическим активным компонентом с помощью, например, распыления или пропитки. Время для нанесения вторичного металлического активного компонента или его предшественника может быть выбрано в соответствии с заданной формой вторичного металлического активного компонента и из соображений простоты способа приготовления, для чего достаточно уровня знаний специалиста. Преимущества, вытекающие из обсуждения нанесения предшественника первичного металлического активного компонента относятся также и к вторичному металлическому активному компоненту или его предшественнику.

При необходимости на носитель до, во время или после ионизационно-радиационного восстановления могут наноситься другие вспомогательные агенты, используемые для регулирования каталитических характеристик, такие как галоген. Время и способ нанесения вспомогательных агентов могут быть легко определены специалистом.

В способе изобретения носитель, подвергнутый ионизационно-радиационному восстановлению, или носитель, подвергнутый ионизационно-радиационному восстановлению с последующим нанесением вторичного металлического активного компонента или других вспомогательных агентов, промывают подходящим количеством деионизованной воды, после чего сушат, или непосредственно сушат без промывки, получая в результате катализатор изобретения. Сушка может проводиться в атмосфере воздуха или в вакууме, преимущественно в атмосфере воздуха. Температура сушки может быть в пределах от 40 до 200°C, преимущественно от 50 до 120°C. Время сушки может составлять от 3 до 48 час, преимущественно от 5 до 24 час.

В своем третьем аспекте изобретение относится к применению описанного выше катализатора в реакции конверсии органических соединений. Реакции конверсии органических соединений включают, но не ограничиваются ими, селективное гидрирование этина в потоке этилена до этилена; селективное гидрирование пропина и пропадиена в потоке пропилена до пропилена; гидрирование ненасыщенных углеводородов, в частности гидрирование ненасыщенных C4 и/или С5-углеводородов; селективное гидрирование алкинов в пиролизном бензине; каталитический реформинг; и изомеризацию.

Металлический катализатор на носителе и способ его приготовления согласно изобретению имеют следующие преимущества:

(1) катализатор изобретения имеет первичный металлический активный компонент с металлом в элементарном состоянии, благодаря чему катализатор может использоваться непосредственно без необходимости восстановления газообразным водородом перед применением;

(2) в отличие от катализаторов, приготовляемых с использованием операции прокалки/разложения, катализатор изобретения приготовляют при нормальной температуре, в результате чего исключается высокотемпературное спекание частиц активного компонента и/или материала носителя, благодаря чему катализатор изобретения обычно имеет более высокие активность и селективность;

(3) во время ионизационно-радиационного восстановления энергия излучения поглощается одновременно носителем и растворной системой, в результате чего, когда ион металла восстанавливается до элементарного металла, энергетическое состояние поверхности катализатора также изменяется, что приводит к усиленному взаимодействию между образовавшимися частицами металла и носителем; следовательно, по сравнению с традиционными способами способ изобретения дает катализатор, имеющий более равномерно диспергированные и более плотно связанные частицы металла, что улучшает характеристики реакции;

(4) поскольку при приготовлении катализатора такие условия как тип носителя, pH пропиточной жидкости, время пропитки, способ нанесения активного компонента на носитель, состояние носителя при облучении, тип и содержание акцептора свободных радикалов, мощность излучения и т.д. влияют на размер частиц и распределение образующихся частиц активного компонента катализатора, используя способ изобретения, можно удобным образом приготовлять катализаторы, имеющие различные характеристики, подстраивая и контролируя указанные условия приготовления, с целью соответствия требованиям разных каталитических реакций;

(5) способ приготовления катализатора изобретения прост и может значительно снизить расход энергии и выбросы газообразных загрязнителей по сравнению с традиционными способами;

(6) гамма-лучи, рентгеновские лучи и электронный пучок, используемые в процессе ионизационно-радиационного восстановления согласно изобретению, обладают высокой проникающей способностью, благодаря чему для производства массы катализатора могут непосредственно использоваться существующие высокомощные промышленные источники облучения.

ПРИМЕРЫ

Следующие примеры приведены для дополнительной иллюстрации изобретения, но ни в коем случае не для ограничения изобретения.

Пример 1

17 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 2 мг/мл разбавляют 30 мл деионизованной воды и затем нейтрализуют 1 н. раствором NaOH до значения pH 3,0. Полученный таким образом раствор с помощью распыления равномерно наносят на 100 г Al2O3 носителя. Носитель в достаточной степени смачивают 20 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец пять раз промывают деионизованной водой и затем 12 час сушат при 60°C, получая катализатор А. Катализатор А имеет серый цвет, содержание Pd 0,034 вес.% и средний диаметр Pd частиц 3,3 нм.

Пример 2

25 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 2 мг/мл разбавляют 25 мл деионизованной воды и затем нейтрализуют 1 н. раствором NaOH до значения pH 3,0. В приготовленный таким образом раствор PdCl2 добавляют 100 г Al2O3 носителя и осуществляют пропитку в течение 20 мин. Затем к пропиточному раствору добавляют 10 мл изопропилового спирта и после перемешивания до равномерной смеси переносят последнюю в пробирку. Пробирку закрепляют и облучают 15 час60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец промывают пять раз деионизованной водой и затем 12 час сушат при 60°C, получая катализатор В. Катализатор В имеет серый цвет, содержание Pd 0,033 вес.% и средний диаметр Pd частиц 5,4 нм.

Пример 3

13,5 мл раствора Pd(NO3)2 в азотной кислоте с содержанием Pd 10 мг/мл разбавляют 30 мл деионизованной воды и наносят с помощью распыления на 100 г Al2O3 носителя. Затем на носитель наносят с помощью распыления 10 мл 3 н. раствора NaOH с целью фиксации палладиевой соли. Носитель в достаточной степени смачивают 20 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 8 час в атмосфере N260Со у-радиационным источником при мощности дозы 60 Гр/мин. Облученный образец сушат 12 час при 60°C, получая катализатор С. Катализатор С имеет грязно-белый цвет, содержание Pd 0,135 вес.% и средний диаметр Pd частиц 2,9 нм.

Пример 4

13,5 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 10 мг/мл разбавляют 35 мл деионизованной воды и наносят с помощью распыления на 100 г Al2O3 носителя. После сушки на носитель с помощью распыления последовательно наносят 27 мл водного раствора AgNO3 с содержанием Ag 5 мг/мл и 10 мл 3 н. раствора NaOH. Носитель в достаточной степени смачивают 20 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 12 час при 60°C, получая катализатор D. Катализатор D имеет темно-серый цвет, содержание Pd 0,135 вес.%, содержание Ag 0,135 вес.% и средний диаметр Pd частиц 3,1 нм.

Пример 5

30 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 10 мг/мл разбавляют 10 мл деионизованной воды и затем нейтрализуют 1 н. раствором NaOH до значения pH 5,0. Полученный таким образом раствор равномерно с помощью распыления наносят на 100 г Al2O3 носителя. Носитель в достаточной степени смачивают 20 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 12 час в вакууме60Со γ-радиационным источником при мощности дозы 60 Гр/мин. Облученный образец сушат 12 час при 60°C, получая катализатор Е. Катализатор Е имеет черный цвет, содержание Pd 0,3 вес.% и средний диаметр Pd частиц 4,7 нм.

Сравнительный пример 1

17 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 2 мг/мл разбавляют 30 мл деионизованной воды и затем нейтрализуют 1 н. раствором NaOH до значения pH 3,0. Полученный таким образом раствор равномерно с помощью распыления наносят на 100 г Al2O3 носителя. Носитель сушат, прокаливают 8 час при 500°C с целью разложения PdCl2 и затем восстанавливают 2 часа в токе газообразного водорода, получая катализатор F. Катализатор F имеет светло-желтый цвет и содержание Pd 0,034 вес.%.

Сравнительный пример 2

13,5 мл раствора PdCl2 в хлористоводородной кислоте с содержанием Pd 10 мг/мл разбавляют 30 мл деионизованной воды и с помощью распыления наносят на 100 г Al2O3 носителя. Затем на носитель распыляют 10 н. раствора NaOH для фиксирования палладиевой соли на носителе. Носитель сушат, прокаливают 8 час при 500°C с целью разложения PdCl2 и получают катализатор G. Катализатор G имеет желтый цвет и содержание Pd 0,135 вес.%.

Названные выше образцы были охарактеризованы с помощью рентгеновской фотоэлектронной спектроскопии (РФС). Результаты показаны в приведенной ниже таблице 1. Результаты РФС показывают, что после радиационного восстановления катализаторы А-Е примеров имеют энергию поверхностного связывания Pd3d5/2 ниже 335,5 эв, что указывает на то, что Pd присутствует в состоянии металлического элемента. Катализаторы F и G сравнительных примеров имеют энергию поверхностного связывания Pd3d5/2 выше 336,4 эв, что указывает на то, что Pd присутствует в окисленном состоянии.

Диспергирование частиц Pd на поверхности катализаторов С, D, Е и G наблюдали с помощью трансмиссионного электронного микроскопа (ТЭМ). Результаты показаны на фиг.1. Результаты ТЭМ показывают, что в катализаторах С, D и Е частицы Pd равномерно диспергированы по поверхности носителя, в то время как в катализаторе G из сравнительного примера на поверхности обнаруживается явление агломерации и спекания частиц Pd.

Пример 6

Полученные выше катализаторы А, В и F были использованы в тесте на гидрирование пиролизного газа с этиленовой установки следующим образом. По 1 мл каждого из катализаторов помещают в выполненный из нержавеющей стали трубчатый реактор с внутренним диаметром 7,8 мм. Атмосферу в реакторе заменяют газообразным азотом, после чего через реактор пропускают сырьевой газ вместе с газообразным водородом. Сырьевой газ имеет состав (в % мол): 36,5% метана, 8% этана, 38% этилена, 10% пропилена, 0,8% этина, 0,4% пропина, 0,2% пропадиена, а также незначительное количество бутенов, бутадиена, пентанов и т.п., а газообразный водород используется в количестве примерно 16 мол. % по отношению к сырьевому газу. Испытание проводится при объемной скорости 10000 час-1.

Указанные выше катализаторы были оценены в отношении их технических возможностей при селективном гидрировании этина и пропин пропадиена (MAPD). Конверсии при гидрировании этина до этилена и MAPD до пропилена, а также соответствующая селективность для отдельных катализаторов при 80°C показаны в приведенной ниже таблице 2. Конверсия этина, селективность по этилену, конверсия MAPD в пропилен и селективность по пропилену рассчитываются следующим образом:

Результаты экспериментов показывают, что для гидрирования этина и гидрирования MAPD при близкой селективности по олефину катализаторы, приготовленные способом, включающим радиационное восстановление согласно изобретению, демонстрируют намного более высокие активности (представленные в виде конверсии) по сравнению с активностями сравнительных примеров.

Указанные катализаторы С, D и G были использованы в дополнительном оценочном тесте на промышленной установке жидкофазного селективного гидрирования С3-фракции. Был использован реактор с неподвижным слоем с загрузкой катализатора 92 мл при реакционном давлении 2 МПа (манометрич) и объемной скорости 70 час-1. Сырье на входе в реактор состояло из 2,3 мол.% MAPD, 92,5 мол.% пропилена и 5,2 мол.% пропана. Температуру на входе в реактор и отношение H2/MPAD корректировали с целью получения как можно более высокой селективности при условии полного удаления MAPD в результате гидрирования. Расчеты конверсии MAPD и селективности по пропилену рассчитывали как описано выше.

Результаты теста показывают, что в случае жидкофазного селективного гидрирования потока С3 катализаторы, приготовленные способом, включающим радиационное восстановление согласно изобретению, демонстрируют хорошие селективность и активность при технических характеристиках, заметно более высоких по сравнению с характеристиками катализатора сравнительных примеров.

Пример 7

5,25 мл раствора Pd(NO3)2 (2 мг/мл) смешивают с 6,0 мл раствора AgNO3 (3,5 мг/мл) и равномерно наносят смесь с помощью распыления на 30 г Al2O3 носителя, после чего с помощью распыления наносят 6,0 мл 0,5 н. раствора NaOH. Носитель смачивают 10 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 25 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец промывают четыре раза деионизованной водой и сушат 12 час при 50°C, получая катализатор Н. Катализатор Н содержит 0,035 вес.% Pd и 0,7 вес.% Ag.

Пример 8

6,0 мл раствора AgNO3 (3,5 мг/мл) равномерно наносят с помощью распыления на 30 г Al2O3 носителя. После сушки носитель прокаливают 8 час при 550°C с целью разложения AgNO3. К 5,25 мл раствора PdCl2 (2 мг/мл) добавляют 1 н. раствор NaOH, чтобы довести pH до 3, после чего полученный раствор равномерно наносят с помощью распыления на Ag-содержащий носитель. Носитель смачивают 10 мл 30%-ного водного раствора этиленгликоля и после этого облучают в течение 25 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец промывают четыре раза деионизованной водой и сушат 12 час при 50°C, получая катализатор I. Катализатор I содержит 0,035 вес.% Pd и 0,7 вес.% Ag.

Пример 9

5,25 мл раствора Pd(NO3)2 (2 мг/мл) смешивают с 6,0 мл раствора Pb(NO3)2 (3,5 мг/мл) и наносят смесь с помощью распыления на 30 г Al2O3 носителя, после чего с помощью распыления наносят 6,0 мл 0,5 н. раствора NaOH. Носитель смачивают 10 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 25 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец промывают четыре раза деионизованной водой и сушат 12 час при 50°C, получая катализатор J. Катализатор J содержит 0,035 вес.% Pd и 0,7 вес.% Pb.

Пример 10

5,25 мл раствора Pd(NO3)2 (2 мг/мл) смешивают с 3,0 мл раствора Ag(NO3)2 (3,5 мг/мл) и 1,12 мл раствора Bi(NO3)3 (2,70 мг/мл) и наносят смесь с помощью распыления на 30 г Al2O3 носителя, после чего с помощью распыления наносят 5,0 мл 1 н. раствора NaOH. Носитель смачивают 10 мл 50%-ного водного раствора изопропилового спирта и после этого облучают в течение 40 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец промывают четыре раза деионизованной водой и сушат 12 час при 50°C, получая катализатор К. Катализатор К содержит 0,035 вес.% Pd, 0,035 вес.% Ag и 0,01% Bi.

Сравнительный пример 3

5,25 мл раствора Pd(NO3)2 (2 мг/мл) смешивают с 6,0 мл раствора Ag(NO3)2 (3,5 мг/мл) и равномерно наносят смесь с помощью распыления на 30 г Al2O3 носителя. Носитель сушат и затем прокаливают в течение 8 час при 550°C, получая катализатор L. Катализатор L содержит 0,035 вес.% Pd и 0,7 вес.% Ag.

Сравнительный пример 4

Использован продажный катализатор ВС-Н-20 от Beijing Research Institute of Chemical Industry (Пекинский НИИ химической промышленности), China Petroleum & Chemical Corporation. Катализатор содержал в качестве носителя Al2O3 и в качестве активных компонентов Pd и Ag при содержании Pd 0,035 вес.% и содержании Ag 0,7 вес.%.

Пример 11

Катализаторы из примеров 7-10 и сравнительных примеров 3 и 4 были использованы в проводимом после гидрирования модельном эксперименте с этиленом следующим образом. По 1 мл каждого из катализаторов загружают в выполненный из нержавеющей стали трубчатый реактор с внутренним диаметром 7,8 мм. Атмосферу в реакторе заменяют азотом, после чего через реактор пропускают сырьевой газ, который моделирует верхний поток из деэтанизатора, вместе с газообразным водородом. Мольный состав сырьевого газа: 7% этана, 92,64% этилена и 0,36% этина при мольном отношении водорода к алкину 2:1. Тест проводили при объемной скорости 10000 час-1.

Катализаторы оценивали с точки зрения их эффективности при селективном гидрировании этина и при этом катализаторы Н, I, J и К из примеров оценивали непосредственно, а сравнительный катализатор L и ВС-Н-20 оценивали после их восстановления при 150°C в течение 2 час в потоке газообразного водорода. Конверсия и селективность для гидрирования этина до этилена при 120-130°C, получаемые для каждого из указанных катализаторов, даются в приведенной ниже таблице 4. Расчеты конверсии и селективности по этилену использованы те же, что и описанные выше.

Пример 12

20 мл раствора Pd(NO3)2 (10 мг/мл) смешивают с 25 мл раствора Cu(NO3) (20 мг/мл) и наносят смешанный раствор при распылении на 100 г алюмооксидного носителя, после чего с помощью распыления наносят 10 мл 3 н. раствора NaOH. Добавляют к носителю с нанесенными на него Pd и Cu 20 мл 50%-ного водного раствора изопропилового спирта, перемешивают до однородной смеси и декантируют избыток раствора. Смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор М. Катализатор М содержит 0,20 вес.% Pd и 0,50 вес.% Cu в расчете на общий вес катализатора.

Пример 13

20 мл раствора Pd(NO3)2 (10 мг/мл) и 10 мл раствора AgNO3 (10 мг/мл) добавляют к 20 мл дистиллированной воды, получая смешанный раствор, после чего смесевой раствор наносят с помощью распыления на 100 г алюмооксидного носителя и затем с помощью распыления наносят 10 мл 3 н. раствора NaOH. Добавляют к носителю с нанесенными на него Pd и Ag 20 мл 50%-ного водного раствора изопропилового спирта, перемешивают до однородной смеси и декантируют избыток раствора. Смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор N. Катализатор N содержит 0,20 вес.% Pd и 0,1 вес.% Ag в расчете на общий вес катализатора.

Пример 14

Смешивают 20 мл раствора Pd(NO3)2 (10 мг/мл), 10 мл раствора Pb(NO3)2 (10 мг/мл) и 20 мл раствора Са(NO3)2 (10 мг/мл) и полученный смешанный раствор наносят с помощью распыления на 100 г алюмооксидного носителя, после чего с помощью распыления наносят 10 мл 3 н. раствора NaOH. Добавляют к носителю с нанесенными на него Pd, Ag и Са 20 мл 50%-ного водного раствора изопропилового спирта и декантируют избыток раствора. Смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор О. Катализатор О содержит 0,20% Pd и 0,1% Pb и 0,2% Са в расчете на общий вес катализатора.

Пример 15

25 мл раствора Pd(NO3)2 (10 мг/мл) и 5 мл раствора Pb(NO3)2 (10 мг/мл) добавляют к 20 мл дистиллированной воды, получая смешанный раствор, после чего смешанный раствор наносят с помощью распыления на 100 г алюмооксидного носителя и затем с помощью распыления наносят 10 мл 3 н. раствора NaOH. Добавляют к носителю с нанесенными на него Pd и Pb 20 мл 50%-ного водного раствора изопропилового спирта, перемешивают до однородной смеси и декантируют избыток раствора. Смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор Р. Катализатор Р содержит 0,25% Pd и 0,05% Pb в расчете на общий вес катализатора.

Сравнительный пример 5

Катализатор на носителе, катализатор Q, был приготовлен согласно способу, описанному в китайском патенте CN 1229312 C. Катализатор Q содержит 0,25% Pd и 0,05% Pb в расчете на общий вес катализатора.

Пример 16

Катализаторы М, N, О, Р и Q, приготовленные в примерах 12-15 и в сравнительном примере 5, были использованы в эксперименте с гидрированием С4-фракции, проводимом в реакторе с неподвижным слоем. Загружаемое количество катализаторов составляло 50 мл. Оценочные условия были следующими: 40°C, реакционное давление 3,0 МПа (абс), объемная скорость жидкости 20-30 час-1, мольное отношение водород/ненасыщенный углеводород 1,5. Результаты оценочного эксперимента даны в приведенной ниже таблице 5.

Результаты оценочного эксперимента показывают, что катализаторы согласно изобретению, приготовленные с применением процесса радиационного восстановления, демонстрируют по сравнению с катализатором на носителе, приготовленным традиционным способом, более высокую каталитическую активность в отношении гидрирования олефинов и могут использоваться при более высокой олефиновой нагрузке. Для достижения того же эффекта гидрирования катализаторы согласно изобретению могут использоваться в значительно меньшем количестве и содержать значительно уменьшенное количество благородного металла по сравнению с катализаторами, приготовленными традиционным способом.

Пример 17

Приготовляют 70 мл водного раствора PbCl2 с содержанием Pd 0,36 вес.% и значением pH 4,0 (во время приготовления для доводки pH используется 1 н. раствор NaOH). Полученный раствор PbCl2 наносят с помощью распыления на 100 г алюмооксидного носителя. Носитель с нанесенным на него Pd оставляют на 20 мин и затем выливают на него раствор, приготовленный из 20 мл деионизованной волы и 20 мл изопропилового спирта. После перемешивания до равномерной смеси избыточный раствор декантируют. Оставшуюся смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор S. Катализатор S содержит 0,25 вес.% Pd.

Пример 18

Приготовляют 70 мл водного раствора PbCl2 с содержанием Pd 0,36 вес.% и значением pH 4,0 (во время приготовления для доводки значения pH используется 1 н. раствор NaOH). Полученный раствор PbCl2 наносят с помощью распыления на 100 г алюмооксидного носителя. После сушки на воздухе носитель сушат 24 часа в сушильном шкафу при 120°C. Приготовляют 70 мл раствора Pb(NO3)2 с содержанием Pb 0,72 вес.% и наносят с помощью распыления на содержащий Pd алюмооксидный носитель. Содержащий Pd носитель оставляют на 20 мин и добавляют к нему раствор, приготовленный из 20 мл воды и 20 мл изопропилового спирта. После перемешивания до равномерной смеси избыточный раствор декантируют. Оставшуюся смесь облучают в течение 15 час в вакууме60Со γ-радиационным источником при мощности дозы 30 Гр/мин. Облученный образец сушат 6 час при 120°C, получая катализатор Т. Катализатор Т содержит 0,25 вес.% Pd и 0,50 вес.% Pb.

Пример 19

С использованием той же последовательности операций, которая описана в примере 18, приготовлен катализатор U, который содержит 0,25 вес.% Pd и 0,40 вес.% Sn.

Пример 20

С использованием той же последовательности операций, которая описана в примере 18, приготовлен катализатор V, который содержит 0,25 вес.% Pd, 0,40 вес.% Sn и 2,9 вес.% Mg.

Сравнительный пример 6

Приготовляют 70 мл раствора PbCl2 с содержанием Pd 0,43 вес.% и значением pH 4,0 (во время приготовления для доводки значения pH используется 1 н. раствор NaOH). Полученный раствор PbCl2 наносят с помощью распыления на 100 г алюмооксидного носителя. После сушки на воздухе покрытый с помощью распыления носитель сушат 24 часа в сушильном шкафу при 120°C. Полученный продукт прокаливают 8 час при 450°C с целью разложения PdCl2 и затем 24 часа восстанавливают в токе водорода при 150°C, получая сравнительный катализатор W, содержащий 0,30 вес.% Pd.

Пример 21

По 100 мл каждого из катализаторов S, Т, U, V и W, приготовленных в примерах 17-20 и сравнительном примере 6, были использованы в эксперименте на гидрирование среднего C6-C8-дистиллята пиролизного бензина, проводимом в адиабатическом слойном реакторе. Используемый в эксперименте средний дистиллят имеет диеновое число 36 г йода/100 г нефтепродукта и содержание смолы менее 60 мг/100 г нефтепродукта. Условия реакции были следующими: 2,8 МПа (абс), температура на входе 45°C, объемное отношение водорода к нефтепродукту 50:1, объемная скорость всего сырья 8 час-1. Диеновое число нефтепродукта измеряли с помощью малеиновоангидридного метода. Оценочные результаты после проведения реакции в течение 100 час показаны в приведенной ниже таблице 6.

Пример 22

Сопоставительные оценки эффективности гидрирования при относительно высокой объемной скорости были проведены с использованием катализатора V и сравнительного катализатора W в 100-мл адиабатическом слоевом реакторе. Используемым для оценок сырьем был средний C6-C8-дистиллят пиролизного бензина, имеющий диеновое число 36 г йода/100 г нефтепродукта и содержание смолы менее 60 мг/100 г нефтепродукта. Условия реакции были следующими: 2,8 МПа (абс), температура реакции 45°C, объемное отношение водорода к нефтепродукту 50:1, объемная скорость свежего сырья 8 час-1, рециркуляционное число 2:1, общая объемная скорость 24 час-1. Диеновое число нефтепродукта измеряли с помощью малеиновоангидридного метода. Оценочные результаты после проведения реакции в течение 100 час и 500 час показаны в приведенной ниже таблице 7.

Пример 23

По 100 мл каждого из катализаторов S, Т, U и V, приготовленных в примерах 17-20, были использованы в эксперименте по оценке каталитической активности и селективности, проводимом в адиабатическом слойном реакторе. Используемым для оценок сырьем был средний C6-C8-дистиллят пиролизного бензина, имеющий диеновое число 14,11 г йода/100 г нефтепродукта, йодное число 43,35 йода/100 г нефтепродукта и содержание смолы менее 60 мг/100 г нефтепродукта. Условия реакции были следующими: 2,8 МПа (абс), температура реактора на входе 40°C, объемное отношение водорода к нефтепродукту 80:1, объемная скорость свежего сырья 8 час-1. Результаты эксперимента показаны в приведенной ниже таблице 8.

Упомянутые в описании патенты, патентные заявки и методы тестирования включены в заявку в качестве ссылочного материала.

Хотя изобретение описано со ссылками на типичные варианты осуществления, специалистам должно быть ясно, что без отхода от сути и объема изобретения могут производиться различные изменения и модификации. Иными словами, изобретение не ограничено конкретными вариантами осуществления, раскрытыми в качестве наилучшего способа, предлагаемого для осуществления изобретения, но, наоборот, изобретение включает в себя все варианты осуществления, охватываемые объемом пунктов формулы изобретения.

Реферат

Изобретение относится к области катализа. Описан нагруженный металлом катализатор конверсии органических соединений, который содержит носитель и первичные активные металлические компоненты, а также необязательно вспомогательные активные металлические компоненты, где первичными активными металлическими компонентами являются элементные вещества, получаемые с помощью ионизационно-радиационного восстановления предшественников первичных активных металлических компонентов. Описан способ приготовления описанного катализатора и его использование в конверсии органических соединений. Технический результат - увеличение активности и селективности. 3 н. и 12 з.п. ф-лы, 3 ил., 8 табл., 23 пр.

Формула

воздействие ионизирующим излучением на систему, содержащую предшественник первичного металлического активного компонента, носитель, акцептор свободных радикалов и воду, для восстановления по крайней мере предшественника первичного металлического активного компонента до первичного металлического активного компонента в элементарном состоянии,

причем стадию воздействия ионизирующего излучения для осуществления восстановления проводят любым из следующих способов:

a) смачивание носителя с нанесенным на него предшественником первичного металлического активного компонента водным раствором, содержащим акцептор свободных радикалов, и последующее облучение смоченного носителя, преимущественно в вакууме или в инертной атмосфере; и

b) смешивание носителя с нанесенным на него предшественником первичного металлического активного компонента с водным раствором, содержащим акцептор свободных радикалов, и последующее облучение погруженного в раствор носителя.

- носитель; и

- нанесенные на него следующие компоненты:

a) первичный металлический активный компонент, который является одним из элементов группы VIII и группы IB, в количестве от 0,01 до 20 вес.% в расчете на общий вес носителя; и

b) необязательно вторичный металлический активный компонент, который является по меньшей мере одним металлом из элементов группы VIII, элементов группы IB, Bi, Sb, In, Cs и Rb, в количестве от 0 до 20 вес.% в расчете на общий вес носителя;

причем в случае его присутствия компонент b) отличен от компонента a).

a) смачивание носителя с нанесенным на него предшественником первичного металлического активного компонента водным раствором, содержащим акцептор свободных радикалов, и последующее облучение смоченного носителя, преимущественно в вакууме или в инертной атмосфере; и

b) смешивание носителя с нанесенным на него предшественником первичного металлического активного компонента с водным раствором, содержащим акцептор свободных радикалов, и последующее облучение погруженного в раствор носителя.

Комментарии