Катализатор для оксихлорирования этилена до 1,2-дихлорэтана - RU2664799C2

Код документа: RU2664799C2

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к катализатору и способу применения указанного катализатора для оксихлорирования этилена HCl и кислородом (или газом, содержащим кислород) с образованием 1,2-дихлорэтана.

УРОВЕНЬ ТЕХНИКИ

[0002] ЕР 0375202 описывает каталитическую композицию для оксихлорирования, содержащую смесь хлоридов металлов, реализованных на подложке, причем эта смесь состоит в основном из смеси хлорида меди, хлорида магния и хлорида калия. Он также описывает оксихлорирование этилена до 1,2-дихлорэтана с помощью такой каталитической композиции.

[0003] DD 90127 относится к способу получения 1,2-дихлорэтана оксихлорированием этилена хлористым водородом и воздухом. В качестве катализаторов в соответствии с изобретением применяют смеси, которые содержат хлорид меди(II), в качестве основного компонента, и, в качестве промоторов, содержат хлориды металлов серебра, магния, кальция, калия, марганца и церия, реализованные на инертной подложке. Катализаторы состоят из от 6 до 10 масс. % активных компонентов катализатора и от 94 до 90 масс. % данной инертной подложки.

[0004] RU 2148432 относится к каталитической химии и, в частности, к катализаторам для синтеза дихлорэтана оксихлорированием этилена. Описанный способ получения катализатора для оксихлорирования этилена до 1,2-дихлорэтана включает применение соединения меди в качестве активного компонента к носителю из оксида алюминия, содержащему ион металла Ме2+ и/или Ме3+ в оксиде алюминия с соотношением Al3+ к Me2+ и/или Me3+ в диапазоне от 200:1 до 20:1, с последующей сушкой при температуре, обеспечивающей полную кристаллизацию активного компонента в течение менее чем 30 мин. Применение активного компонента на носителе и сушку осуществляют во вращающемся барабане с контролируемой скоростью вращения, снабженном устройством для введения раствора для импрегнирования и нагревательным элементом для осуществления сушки.

[0005] ЕР 0582165 относится к каталитическим композициям для оксихлорирования этилена для получения 1,2-дихлорэтана. Катализаторы содержат хлорид меди, по меньшей мере один щелочной металл, по меньшей мере один редкоземельный металл и по меньшей мере один металл группы IIA на подложке с высокой площадью поверхности для применений в псевдоожиженном слое или на подложке с высокой или низкой площадью поверхности для применений в неподвижном слое. Каталитические композиции получают с помощью нанесения металлов на подложку. Применение каталитических композиций по изобретению в оксихлорировании этилена до ДХЭ приводит к высоким процентам выхода этилена, высокой чистоте продукта ДХЭ и высоким процентам конверсии HCI без проявления липкости катализатора. Также раскрыт способ оксихлорирования этилена для получения 1,2-дихлорэтана. Способ основан на приведением в контакт смеси этилена, кислорода или кислородсодержащего газа и хлористого водорода с неподвижной или псевдоожиженной каталитической композицией в реакционной зоне и извлечении 1,2-дихлорэтана из сточных вод реакционной зоны.

[0006] Наиболее часто применяемый способ получения 1,2-дихлорэтана представляет собой оксихлорирование этилена. В этом способе этилен превращают с помощью HCl и кислорода (или газа, содержащего кислород) с образованием 1,2-дихлорэтана и воды. За многие годы были разработаны и применяются в настоящее время варианты способа и с фиксированным, и с псевдоожиженным слоем.

[0007] Побочные продукты, образующиеся в способе окислительного хлорирования, представляют собой оксиды углерода (СО+СО2) и хлорированные углеводороды. Среди указанных хлорированных побочных продуктов 1,1,2-трихлорэтан, хлораль, этилхлорид, хлороформ и четыреххлористый углерод являются наиболее распространенными. Все побочные продукты приводят к потере эффективности этилена и должны быть сведены к минимуму. Хлорированные побочные продукты также должны быть сожжены, что, как следствие, приводит к дополнительным расходам.

[0008] Катализаторы, применяемые в способах оксихлорирования, в качестве активного ингредиента содержат хлорид меди. Для того чтобы улучшить активность, селективность и/или пригодность к работе, в состав катализатора вводят дополнительные промоторы. Среди наиболее часто применяемых представлены хлорид магния, хлорид калия, хлорид цезия и/или хлориды редкоземельных элементов.

[0009] Активные виды меди, а также промоторы, как правило, наносят на подложку с высокой площадью поверхности, такую как кизельгур, глина, фуллерова земля, диоксид кремния или оксид алюминия. В целом, медь и промоторы импрегнируют на подложку с помощью раствора, содержащего все металлы в виде их хлоридов. В некоторых случаях реализуют совместное осаждение ингредиентов на подложку.

[0010] Тем временем способы оксихлорирования в псевдоожиженном слое стали более предпочтительными, чем способы в неподвижном слое, ввиду лучших экономических характеристик. Коммерческие реакторы с псевдоожиженном слоем, как правило, работают с конверсией HCl от 99,5 до 99,8%. Селективность 1,2-дихлорэтана обычно находится между 96 и 97,5%.

[0011] Подложки, применяемые для получения катализатора оксихлорирования в псевдоожиженным слое, в основном представляют собой поддающийся псевдоожижению гамма-глинозем со средним размером частиц 30-80 мкм и площадью поверхности по БЭТ 120-220 м2/г.

[0012] Содержание меди в катализаторах оксихлорирования в псевдоожиженным слоем, как правило, находится между 3 и 17 масс. %. Большинство способов в псевдоожиженном слое применяют катализаторы с содержанием меди 3-6 масс. %.

[0013] Явление оксихлорирования в псевдоожиженном слое, называемое "прилипанием катализатора" или "липкостью", может происходить при определенных условиях. "Липкий катализатор" приводит к агломерации частиц катализатора, что часто вызывает распад псевдоожиженного слоя и/или закупоривание циклонов. Как следствие, может иметь место тяжелый унос катализатора, а реактор далее не функционирует. Такой эпизод прилипания является причиной значительного экономического ущерба производственного предприятия, и его следует избегать всеми средствами. Липкость при оксихлорировании может быть вызвана либо несоответствующими условиями эксплуатации, либо свойствами самого катализатора. Следующие эксплуатационные условия способствуют липкости:

i) высокое соотношение Cl/C

ii) низкое соотношение О/С

iii) низкая рабочая температура.

Следовательно, катализатор оксихлорирования в псевдоожиженном слое должен иметь высокую устойчивость к липкости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0014] Один аспект относится к катализатору для оксихлорирования этилена с образованием 1,2-дихлорэтана. Различные варианты перечислены ниже. Следует понимать, что варианты, перечисленные ниже, могут быть объединены не только, как указано ниже, но и в других подходящих комбинациях в соответствии с объемом данного изобретения.

[0015] В варианте реализации изобретения один катализатор содержит: от около 2 до около 8% по массе меди, от ноля до около 0,6 моль/кг одного или более щелочных металлов, от около 0,08 до около 0,85 моль/кг одного или более щелочноземельных металлов и от около 0,09 до около 0,9 моль/кг одного или более переходных металлов, выбранных из группы, состоящей из Mn, Re или их смесей, при условии, что металлы импрегнированы на псевдоожижаемую подложку в виде их хлоридов или других водорастворимых солей с площадью поверхности по БЭТ от около 80 до около 220 м2/г.

[0016] Вариант реализации изобретения два содержит более конкретный катализатор, содержащий: от около 2 до около 8% по массе меди, от ноля до около 2% по массе калия, от около 0,2 до около 2,0% по массе магния и от около 0,5 до около 5,0% по массе марганца, при условии, что металлы импрегнированы на псевдоожижаемую подложку в виде их хлоридов или других водорастворимых солей с площадью поверхности по БЭТ от около 80 до около 220 м2/г.

[0017] Вариант реализации изобретения три включает способ оксихлорирования этилена с образованием 1,2-дихлорэтана.

[0018] Вариант реализации изобретения четыре обеспечивает катализатор оксихлорирования, имеющий хорошую активность, хорошую селективность и низкую склонность к липкости в реакциях оксихлорирования в псевдоожиженном слое.

[0019] Вариант реализации изобретения пять предлагает более конкретный элементный состав катализатора в соответствии с изобретением с от около 3 до 6% по массе меди, от ноля до около 1,3% по массе калия, от около 0,8 до около 1,5% по массе магния и от около 0,5 до около 2,0% по массе марганца, остальное составляют хлориды и оксид алюминия.

[0020] Вариант реализации изобретения шесть предлагает, что количество калия, который вводят в катализатор, регулирует рабочую температуру катализатора, а также состав побочного продукта.

[0021] Вариант реализации изобретения семь предлагает, что катализаторы по данному изобретению с отсутствием или небольшим количеством калия показывают более высокую конверсию HCl и большую общую чистоту ДХЭ при более низкой температуре.

[0022] Вариант реализации изобретения восемь предлагает, что катализаторы по данному изобретению с более высокими количествами калия показывают несколько меньшую общую чистоту, но, следовательно, могут работать при более высоких температурах без получения слишком большого количества оксидов углерода.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] Перед описанием нескольких примерных вариантов реализации изобретения следует понимать, что изобретение не ограничивается деталями конструкции или этапов способа, изложенными в последующем описании. Изобретение допускает другие варианты реализации изобретения и может быть осуществлено или осуществляется различными способами.

[0024] Ссылка в данном описании на "отдельный вариант реализации изобретения", "некоторые варианты реализации изобретения", "один или более вариантов реализации изобретения" или "вариант реализации изобретения" означает, что конкретный признак, структура, материал или характеристика, описанные в связи с вариантом реализации изобретения, включены по меньшей мере в один из вариантов реализации изобретения. Таким образом, появления фраз, таких как "в одном или более вариантах реализации изобретения", "в некоторых вариантах реализации изобретения", "в отдельном варианте реализации изобретения" или "в варианте реализации изобретения" в различных местах по всему данному описанию не обязательно относится к тому же варианту реализации изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики могут быть объединены любым подходящим образом в одном или более вариантах реализации изобретения.

[0025] Хотя изобретение было описано со ссылкой на конкретные варианты реализации изобретения, следует понимать, что эти варианты реализации изобретения являются лишь иллюстрацией принципов и применений данного изобретения. Специалистам в данной области техники будет очевидно, что различные модификации и вариации могут быть сделаны в способе и устройстве по данному изобретению без отхода от сущности и объема данного изобретения. Таким образом, предполагают, что данное изобретение включает модификации и изменения, которые находятся в пределах объема прилагаемой формулы изобретения, и их эквиваленты.

[0026] Каталитические композиции по данному изобретению применяют вспомогательные материалы, которые легко доступны. В случае катализа в псевдоожиженном слое, металлы должны быть нанесены на подложки с высокой площадью поверхности. Главной причиной для требования подложек с высокой площадью поверхности в катализе в псевдоожиженном слое является необходимость снизить липкость катализатора в связи с тем, что металл может быть диспергирован на большой площади. Примеры материалов подложки включают, но не ограничиваются этим, материалы, такие как кремнезем, оксид магния, кизельгур, глина, фуллерова земля, оксид алюминия или их комбинации. Предпочтительный каталитический способ представляет собой катализ в псевдоожиженном слое с применением подложки с высокой площадью поверхности.

[0027] Примеры поддающихся псевдоожижению подложек с высокой площадью поверхности включают, но не ограничиваются этим, материалы, такие как кремнезем, оксид магния, кизельгур, глина, фуллерова земля, оксид алюминия или их комбинации. Предпочтительные подложки представляют собой оксиды алюминия с высокой площадью поверхности (часто называемые гамма, дельта или тета-оксид алюминия). Предпочтительные носители являются активированными или полученными на основе переходных оксидов алюминия с помощью обжига гидратированных или гидроксилированных предшественников оксида алюминия. Эти активированные оксиды алюминия могут быть идентифицированы по их неупорядоченным структурам, наблюдаемым с помощью их рентгеновских дифракционных картин, которые указывают на гетерогенный материал, содержащий альфа-оксид алюминия с близкой к минимальной площади поверхности, или кристаллическую фазу альфа-оксида алюминия. Альфа-оксид алюминия идентифицируют с помощью рентгеновской дифракции по определенной кристаллической фазе. Активированные оксиды алюминия с более высокой площадью поверхности часто определяют как фазу гамма-оксида алюминия, но в действительности фазовые переходы представляют собой множество различных процентных соотношений нескольких смешанных фаз, таких как, но не ограничиваясь этим, дельта и тета фаз, для достижения желаемый площадь подложки, основываясь на желаемой температуре прокаливания. Подложки на основе оксида алюминия, имеющие площадь поверхности более 80 м2/г, являются предпочтительными в связи с правильным распределением загрузки металла и помогают предотвратить тенденцию к липкости. Далее изобретение будет описано с точки зрения подложки на основе оксида алюминия. Это сделано с целью иллюстрации, а не ограничения. Поддающийся псевдоожижению материал подложки на основе оксида алюминия имеет площадь поверхности в диапазоне от около 80 до 220 м2/г, более предпочтительно, от 100 до 220 м2/г и, еще более предпочтительно, от 120 до 220 м2/г, уплотненную насыпную плотность в диапазоне от 0,7 до 1,3 г/см3, объем пор в диапазоне от 0,2 до около 1 см3/г и распределение частиц по размерам таким образом, что около 90-100 процентов частиц по объему имеют менее 150 микрон в диаметре. Подобные материалы подложки на основе оксида алюминия уже являются достаточно поддающимися псевдоожижению, относительно стабильными, механически прочными и устойчивыми к истиранию. Оксидами алюминия, особенно полезными для целей данного изобретения, являются продукты Sasol, высокочистые активированные оксиды алюминия Puralox® и Catalox®.

[0028] Кроме того, подложки на основе оксида алюминия могут быть стабилизированы с помощью любых средств в данной области техники, для того чтобы предотвратить нежелательные изменения фазы активированного оксида алюминия, когда конечный катализатор находится в работе. Примеры подобных стабилизирующих компонентов включают, но не ограничиваются этим, включения La, Се, Ti, Si и т.д., в качестве микрокомпонентов, диспергированных в подложке на основе оксида алюминия до импрегнирования составом с активным катализатором.

[0029] Следует признать, что некоторые материалы подложки на основе оксида алюминия в дополнение к оксиду алюминия (Al2O3) могут содержать и небольшие количества стабилизирующих компоненты примесей других металлов, например, оксидов металлов, такие как до 0,02 масс. % оксида натрия, до 0,05 масс. % оксида железа (Fe2O3), до 0,3 масс. % диоксида железа, до 0,2 масс. % оксида кремния и т.д. Эти носители на основе оксида алюминия легко применять по данному изобретению.

[0030] Было обнаружено, что только конкретные диапазоны загрузок меди, щелочного(ых) металла(ов), щелочноземельного(ных) металла(ов) и одного или более переходных металлов, выбранных из группы, выбранной из Mn и Re, приводят ко всем высоким эксплуатационным характеристикам, описанным выше. Вне конкретных загрузок активных металлов высокая производительность не достигается во всех отношениях.

[0031] Соединение меди применяют в виде водорастворимой соли и, предпочтительно, применяют в виде хлорида меди. Однако также могут быть применены другие соли меди, которые могут превращаться в хлорид во время способа оксихлорирования, например, нитрат, карбонат или другие галогениды, такие как бромиды. Соль меди осаждается на глиноземный носитель с применением тех же способов, что описаны выше. Количество осаждаемого металла меди основывается на активности желаемых и конкретных характеристик псевдоожижения подложки в случае применения катализатора с псевдоожиженным слоем. Количество применяемого металла меди находится в диапазоне от около 2% по массе до около 8% по массе в виде металла меди в расчете на общую массу композиции катализатора. Предпочтительная соль меди представляет собой хлорид меди. Предпочтительное минимальное количество металла меди составляет от около 2,0% по массе, основываясь на общей массе катализатора. Более конкретное минимальное количество металла меди составляет около 3,0% по массе, основываясь на общей массе катализатора. Предпочтительное максимальное количество металла меди составляет около 8,0% по массе, основываясь на общей массе катализатора. Более конкретное максимальное количество металла меди составляет около 6,0% по массе, основываясь на общей массе катализатора. Окончательный состав катализатора, содержащего щелочной(ные) металл(ы), щелочноземельный(ные) металл(ы), один или более переходных металлов, выбранных из группы, выбранной из Mn и Re, и соединения меди, является легко поддающимся псевдоожижению.

[0032] Щелочными металлами, применяемыми в данном изобретении, могут быть натрий, калий, литий, рубидий или цезий, или смесь одного или более подобных металлов. Щелочной металл применяют в виде водорастворимой соли и, предпочтительно, применяют в виде хлорида щелочного металла. Однако также могут быть применены другие соли щелочных металлов, которые могут быть превращены в хлорид в способе окислительного хлорирования, например, нитрат, карбонат или другие галогениды, такие как бромиды. Щелочной металл применяют в диапазоне от ноля до около 0,6 моль/кг, более предпочтительно, до около 0,4 моль/кг и, еще более предпочтительно, от около 0,1 до около 0,4 моль/кг (в виде металла), основываясь на общей массе композиции катализатора. Предпочтительные щелочные металлы представляют собой калий, литий и цезий. Наиболее предпочтительным щелочным металлом является калий, а предпочтительной солью щелочного металла является хлорид калия. Количество калия, которое вводят в катализатор, регулирует рабочую температуру катализатора, а также состав побочного продукта. Катализаторы по данному изобретению с небольшим количеством или без калия показывают более высокую конверсию HCl и лучшую общую чистоту ДХЭ при более низкой температуре. Более высокие количества калия показывают несколько меньшую общую чистоту, но могут работать при более высоких температурах без образования слишком большого количества оксидов углерода.

[0033] Предпочтительное максимальное количество щелочного металла составляет около 0,6 моль/кг, основываясь на общей массе катализатора. Более предпочтительное максимальное количество щелочного металла составляет около 0,4 моль/кг, основываясь на общей массе катализатора.

[0034] Щелочноземельные металлы, применяемые по данному изобретению, могут быть магнием, кальцием, стронцием или барием, или смесью одного или более подобных металлов. Щелочноземельные металлы применяют в форме водорастворимой соли и, предпочтительно, применяют в виде хлорида щелочноземельного металла. Однако также могут быть применены другие соли щелочноземельных металлов, которые могут быть превращены в хлорид в способе окислительного хлорирования, например, нитраты, карбонаты или другие галогениды, такие как бромиды. Щелочноземельные металлы применяют в диапазоне от около 0,08 до около 0,85 моль/кг, более предпочтительно, от 0,2 до около 0,75 моль/кг и, еще более предпочтительно, от около 0,3 до около 0,62 моль/кг (в виде металла), основываясь на общей массе композиции катализатора. Предпочтительные щелочноземельные металлы представляют собой магний, кальций и барий. Наиболее предпочтительным щелочноземельным металлом является магний, а предпочтительной солью щелочноземельного металла является хлорид магния.

[0035] Предпочтительное максимальное количество щелочноземельного металла составляет около 0,85 моль/кг, основываясь на общей массе катализатора. Более конкретное максимальное количество щелочноземельного металла составляет около 0,75 моль/кг и, еще более предпочтительно, от около 0,62 моль/кг, основываясь на общей массе катализатора.

[0036] Переходные металлы, применяемые в данном изобретении, представляют собой Mn, Re или смеси подобных металлов. Эти переходные металлы применяют в виде водорастворимой соли и, предпочтительно, применяют в виде хлорида марганца или рения. Однако также могут быть применены другие соли Mn или Re, которые могут быть превращены в хлорид в способе окислительного хлорирования, например, нитрат, карбонат или другие галогениды, такие как бромиды. Эти переходные металлы применяют в диапазоне от 0,09 до около 0,9 моль/кг, более предпочтительно, от 0,09 до около 0,4 моль/кг и, еще более предпочтительно, до около 0,28 моль/кг (в виде металла), основываясь на общей массе композиции катализатора. Предпочтительный переходный металл представляет собой марганец, а предпочтительная соль переходного металла представляет собой хлорид марганца.

[0037] Предпочтительное максимальное количество переходного металла составляет около 0,9 моль/кг, основываясь на общей массе катализатора. Более конкретное максимальное количество переходного металла составляет 0,4 моль/кг и, еще более предпочтительно, составляет около 0,28 моль/кг, основываясь на общей массе катализатора.

[0038] Другие металлы могут присутствовать в каталитических композициях по изобретению в относительно небольших количествах. Например, редкоземельные металлы и/или переходные металлы, отличные от марганца и рения. Как правило, эти металлы, если они присутствуют, могут присутствовать в количествах до около 2,75 моль/кг, основываясь на общей массе композиции катализатора. Другие переходные металлы, которые могут присутствовать в данном изобретении, содержат Fe, Nb, Mo, Со, V, W, Ni, Cr и драгоценные металлы, такие как Au, Ru и Pd.

[0039] Редкоземельные металлы, которые могут быть применены в изобретении, могут быть любым из элементов, перечисленных в качестве элементов 57-71 периодической таблицы, и псевдоредкоземельных элементов иттрия и скандия. Примеры редкоземельных металлов включают лантан, церий, празеодим, неодим или встречающиеся в природе смеси одного или более таких металлов, как дидим. Редкоземельный металл применяют в виде хлорида редкоземельного металла. Тем не менее, также могут быть применены другие соли редкоземельных металлов, которые могут быть превращены в хлорид в способе окислительного хлорирования, например, карбонат, нитрат или другие галогениды, такие как бромиды. Из соображений высокой стоимости редкоземельных металлов, предпочтительно, чтобы в катализаторе было мало редкоземельных элементов или они совсем не присутствовали.

[0040] Один из способов добавления металлов на подложку на основе оксида алюминия осуществляют с помощью импрегнирования подложки водным раствором водорастворимой соли металлов вместе с водорастворимой солью соединения меди и с последующей сушкой смоченной подложки. Щелочной(ные) металл(ы), щелочноземельный(ные) металл(ы), один или более переходных металлов, выбранных из группы, состоящей из Mn и Re, и любые дополнительные металлы могут быть, но не обязательно должны быть, прокалены на подложке до осаждения соединения меди для получения поддающегося псевдоожижению катализатора.

[0041] Конкретные характеристики, такие как площадь поверхности и объем пор, например, конечно, изменены по причине нанесения солей металлов. Таким образом, каталитические композиции по изобретению имеют конечную площадь поверхности в диапазоне от около 20 до около 220 м2/г. Предпочтительный диапазон площадей поверхности в случае катализаторов с псевдоожиженным слоем составляет от около 60 до около 180 м2/г. Наиболее предпочтительный диапазон площади поверхности в случае катализаторов с псевдоожиженным слоем составляет от около 80 до около 160 м2/г.

[0042] Каталитические композиции по изобретению могут быть легко получены путем смачивания материала подложки на основе оксида алюминия, как описано выше, водным раствором солей желаемых металлов. Смоченный оксид алюминия затем медленно сушат при около 80°C - 240°C для удаления воды. Количество соли металла выбирают таким образом, что конечный катализатор содержит от около 2% до около 8% по массе меди, от ноля до около 0,6 моль/кг включенного щелочного(ных) металла(ов) и от около 0,08% до около 0,85 моль/кг щелочноземельного(ных) металла(ов), и от около 0,09 до около 0,9 моль/кг одного или более переходных металлов, выбранных из группы, состоящей из Mn и Re, всех металлов, основываясь на общей массе композиции катализатора. Соль металла, применяемая в водном растворе, может быть в форме любой водорастворимой соли, такой, как описано выше, такой как хлорид или карбонат. Настоящее изобретение также относится к способу оксихлорирования этилена с образованием дихлорэтана (ДХЭ). Способ включает приведение в контакт этилена, кислорода или содержащего кислород газа и хлористого водорода (HCl) с каталитической композицией в реакционной зоне и выделение сточных вод из реакционной зоны. Применяемый катализатор содержит медь, щелочной(ные) металл(ы), щелочноземельный(ные) металл(ы) и один или более переходных металлов, выбранных из группы, состоящей из Mn, Re и их смесей. Металлы осаждают на подложку с высокой площадью поверхности для применений в псевдоожиженном слое.

[0043] Этот способ может быть осуществлен, как в ходе способа, в котором непрореагировавший этилен отводят или удаляют другим способом, так и способом рециркуляции, в котором непрореагировавший этилен рециркулируют обратно в реактор. В способе рециркуляции отношение HCl к этилену в молярном соотношении будет обычно ниже от около 1 до около 2.

[0044] Каталитические композиции по изобретению являются высокоэффективными катализаторами оксихлорирования этилена до ДХЭ. Температуры реакции по способу изменяют от около 180°C до около 260°C и, более предпочтительно, от около 210°C до 250°C. Давления реакции изменяют от атмосферного вплоть до около 200 фунт/кв. дюйм изб. Время контакта в катализе в псевдоожиженном слое и неподвижным слое может изменяться от около 10 секунд до около 50 секунд (время контакта определяют в данном случае как отношение объема реактора, занимаемого катализатором, к объемной скорости потока поступающих газов при контрольной температуре реактора и давлении в верхней части) и, более предпочтительно, составляет от около 20 до 35 секунд. Соотношение этилена, HCl и кислородных реагентов, основанное на поданных в реактор молях HCl, изменяется в диапазоне от около 1,0 до около 2,0 молей этилена и от около 0,5 до около 0,9 моль кислорода на 2,0 моля HCl. Как упоминалось ранее, современные способы оксихлорирования пытаются действовать в рамках стехиометрического соотношения от около 1 до около 2 молей HCl на 1 моль этилена.

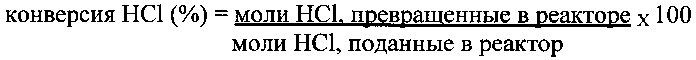

[0045] Указанные Примеры представлены в настоящем документе для иллюстрации уникальных и неожиданных характеристик каталитических композиций по изобретению, и их не следует считать каким-либо ограничением изобретения. Примеры особенно отмечают критичность применения комбинации хлорида меди, щелочного(ных) металла(ов), щелочноземельных металлов и одного или более переходных металлов, выбранных из группы, состоящей из Mn, Re и их смесей. Во всех Примерах реакцию оксихлорирования в псевдоожиженном слое проводят с применением лабораторного реактора с псевдоожиженным слоем. И объем реактора, и количество катализатора, загружаемого в реактор, и плотность жидкости, и скорость потока реагентов, и температура, и давление влияют на время контакта между реагентами и катализатором. Соотношение высоты реактора к диаметру может также влиять на конверсию, селективность и эффективность реакций. Поэтому для того, чтобы гарантировать, что измеренные различия в результатах эффективности катализатора наблюдаются из-за строго специфических различий в характеристиках катализатора, а не различий в геометрии реакторов или условий реакторов, все оценки эффективности катализатора проводят в практически идентичных лабораторных реакторах с применением одного и того же времени контакта в реакции, того же набора условий подачи и тех же способов управления реактором. Реактор снабжен средствами для доставки газообразных этилена, кислорода, азота и HCl через зону реактора средствами для регулирования количества реагентов и условий реакции, и средствами для измерения и установления состава отходящих газов для определения процента конверсии HCl, процента выхода ДХЭ, процента выхода этилена и чистоты продукта ДХЭ. Результаты, представленные в приведенных ниже примерах, вычисляют следующим образом:

[0046]

ПРИМЕРЫ

Испытание в реакторе 1

[0047] Испытательный реактор 1 представляет собой пустотелый стеклянный реактор с внутренним диаметром 2 см. Реактор работает при атмосферном давлении и наполнен количеством катализатора, который приводит к высоте псевдоожиженного слоя 99±2,5 см. Подаваемый газ состоит из 11,4 нормолитр/ч N2, 3,75 нормолитр/ч этилена, 7,12 нормолитр/ч HCl и 2,55 нормолитр/ч О2. Температуру реакции измеряли с помощью термопары с центром в псевдоожиженном слое и регулировали с помощью внешнего электрического нагрева. Диапазон температур реакции может изменяться в широком диапазоне и обычно находится между 205 и 230°C. HCl в подаче и в получаемом газе измеряли с помощью титрования. N2, С2Н2, О2, СОх и хлорированные углеводороды измеряли посредством GC (HP 6890 Series; типы колонок - 1) Стеклянно-капиллярная колонка Vocol (60 метров; 0,75 мм ID; толщина пленки 1,5 мкм. 2) Колонка 80/100 Porapak N (12 футов × 1/8 дюймов, нержавеющая сталь). 3) Молекулярное сито 60/80, ангстрем 5 (6 футов × 1/8 дюймов); Detectors - 2 TCD's. Detector В (колонка Vocol) Detector А (молярное сито/Porapak); Один TCD применяют для обнаружения легких газов, таких как О2, N2 и СО из колонки молекулярного сита, и более тяжелых газов, таких как СО2 и этилен, а также более легких хлорированных углеводородов, таких как винилхлорид и этилхлорид из колонки Porapak. Второй TCD применяли для обнаружения оставшихся тяжелых хлорированных углеводородов из колонки Vocol, начиная с хлороформа, в том числе ДХЭ и другие более тяжелые хлорированные побочные продукты).

[0048] На основании аналитических способов и количеств газа подача могут быть рассчитаны конверсия HCl, конверсия этилена, селективность ДХЭ и селективность различных окисленных и хлорированные побочных продуктов. Химические свойства оценивали при температурах выше 210°C, при условии, что преобразование HCl составляло выше 98%. Устойчивость к прилипанию вычисляли путем постепенного снижения температуры до точки, в которой происходят визуальные агломерации катализатора, отклонения в перепаде давления или внезапные изменения селективности. Более конкретно, наблюдение за липкостью катализатора достигали как визуально, так и с помощью измерения изменения в перепадах давления в псевдоожиженном слое с применением устройства измерения перепада давления. В обычных условиях псевдоожижение или нелипкие катализаторы свободно и плавно двигаются в реакторе с довольно постоянной скоростью выхода отходящих газов, при условии, что газообразные карманы или пузырьки, наблюдаемые в слое, имеют малый диаметр и минимальное количество. Это визуальное наблюдение соответствует измеренному перепаду давления, который содержит очень мало шума, или колебанию величины перепада давления, которое наблюдали при хорошем псевдоожижении или нелипких условиях. Так как катализатор становится липким, высота псевдоожиженного слоя может увеличиться до 10% от нормальной высоты слоя до разрушения псевдоожижения или установления значительной липкости катализатора. В критической точке наблюдается закупоривание слоя катализатора, при условии, что образуются большие газовые пузыри, а катализатор больше не ожижается, а вместо этого демонстрирует кластеризацию или агломерацию частиц. Кроме того, наблюдаемый в псевдоожиженном слое перепад давления становится неустойчивым, что приводит к большим, чем обычно, колебаниям по сравнению с работой в нелипких условиях. Типичное показание перепада давления в 85 мбар может изменяться на +/-1 мбар при нелипких условиях эксплуатации. Этот "низкий уровень шума" показания давления относится к хорошему псевдоожижению или нелипким условиям эксплуатации. При условии, что показание перепада давления последовательно изменяется на более чем +/-3 мбар, это состояние "высокого уровня шума" представляет собой точку плохого псевдоожижения или липкость катализатора.

[0049] Все катализаторы проверяли в таких же условиях в реакторе 1 таким образом, что обеспечивали непосредственное сравнение результатов.

Испытание в реакторе 2

[0050] Испытательный реактор 2 представляет собой пустотелый стеклянный реактор с внутренним диаметром 2 см. Реактор работает при давлении 4 бар и наполнен количеством катализатора, которое приводит к высоте псевдоожиженного слоя 114±2 см. Подаваемый газ состоит из 45,5 нормолитр/ч N2, 14,95 нормолитр/ч этилена, 28,40 нормолитр/ч HCl и 10,16 нормолитр/ч О2. Температуру реакции измеряли с помощью термопары с центром в псевдоожиженном слое и регулировали с помощью нагрева масляным теплоносителем. Диапазон температур реакции находится между 210 и 240°C. HCl в подаче и в получаемом газе измеряли с помощью титрования. N2, С2Н2, О2, СОх и хлорированные углеводороды измеряли посредством GC - в Agilent 6890N, оснащенном двумя колонками. Одну колонку (DB-123-1063) соединяли с FID и применяли для измерения этилена и хлорированных углеводородов. Другую колонку (Varion CP 7430) соединяли с TCD и применяли для измерения О2, N2, СО и СО2. На основании аналитических способов и количеств газа подачи рассчитывали конверсию HCl, конверсию этилена, селективность ДХЭ и селективность различных окисленных и хлорированные побочных продуктов. Химические свойства оценивали при температурах выше 220°C, при условии, что преобразование HCl составляло выше 98%. Устойчивость к прилипанию вычисляли путем постепенного снижения температуры до точки, в которой происходят визуальные агломерации катализатора, отклонения в перепаде давления или внезапные изменения селективности.

[0051] Все катализаторы проверяли в таких же условиях в реакторе 2 таким образом, что обеспечивали непосредственное сопоставление результатов.

Получение катализаторов

[0052] Катализаторы получают с помощью импрегнирования оксида алюминия, приобретенного от стороннего поставщика, с водным раствором желаемых металлов. Объем раствора соответствует 95-115% объема пор подложки. Применяемые соли металлов представляют собой CuCl2⋅2Н2О, KCl, MgCl2⋅6Н2О, MnCl2⋅4Н2О, LaCl3⋅7Н2О, CeCl3⋅7Н2О, PrCl3⋅6Н2О. Импрегнирование осуществляют при комнатной температуре в роторном барабане, снабженном распылительным соплом. После импрегнирования катализатор сначала предварительно сушат в течение четырех часов в роторном барабане, затем его дополнительно сушат в сушильном шкафу согласно следующему температурному профилю: 16 ч при 110°C, 2 ч при 130°C, 2 ч при 150°C, 4 ч при 180°C.

Пример 1а (в соответствии с изобретением)

[0053] Хлориды металлов импрегнировали на подложку на основе оксида алюминия от Sasol с маркировкой Catalox SCCa 25/200 (Эта подложка имеет объем пор 0,43 мл/г и площадь поверхности 200 м2/г. Распределение пор оксида алюминия по размеру таково, что 1,6% частиц меньше 22 мкм, 8,8% частиц меньше 31 мкм, 28,5% частиц меньше 44 мкм, 84,7% частиц меньше 88 мкм и 98,1% частиц меньше 125 мкм). Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,1 масс. % K, 1,0 масс. % Mn.

Пример 1b (в соответствии с изобретением)

[0054] Хлориды металлов импрегнировали на подложку на основе оксида алюминия от Sasol с маркировкой Puralox SCCa 25/200 (Эта подложка имеет объем пор 0,45 мл/г и площадь поверхности 200 м2/г. Распределение пор оксида алюминия по размеру таково, что 0,7% частиц меньше 22 мкм, 5,7% частиц меньше 31 мкм, 25,1% частиц меньше 44 мкм, 85,8% частиц меньше 88 мкм и 98,5% частиц меньше 125 мкм). Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,1 масс. % K, 1,0 масс. % Mn.

Пример 1с (в соответствии с изобретением)

[0055] Пример 1с соответствует Примеру 1а с точки зрения сырья и химической композиции. Импрегнирование осуществляют в V-образном смесителе при температуре 60-75°C, объем раствора для импрегнирования составляет 90% ± 5% от объема пор подложки на основе оксида алюминия. Сушку осуществляли в сушилке, которая работала при температуре 100-140°C. Пример упоминается для того, чтобы продемонстрировать, что условия импрегнирования и сушки можно варьировать без потери производительности.

Пример 2 (в соответствии с изобретением)

[0056] Хлориды металлов импрегнировали на подложку на основе оксида алюминия Sasol с маркировкой Catalox SCCa 25/200. Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,0 масс. % Mn.

Пример 3 (в соответствии с изобретением)

Хлориды металлов импрегнировали на подложку на основе оксида алюминия Sasol с маркировкой Catalox SCCa 25/200. Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 0,4 масс. % K, 1,5 масс. % Mn.

Сравнительный Пример 4а (в соответствии с ЕР 375202)

[0057] Хлориды металлов импрегнировали на подложку на основе оксида алюминия Sasol с маркировкой Catalox SCCa 25/200. Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,1 масс. % K.

Сравнительный Пример 4b (в соответствии с ЕР 375202)

[0058] Хлориды металлов импрегнировали на подложку на основе оксида алюминия Sasol с маркировкой Puralox SCCa 25/200. Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,1 масс. % K.

Сравнительный Пример 5 (в соответствии с примером 3 в DD 90127)

[0059] Хлориды металлов импрегнировали на подложку на основе оксида алюминия Sasol с маркировкой Catalox SCCa 25/200. Композиция металла представляла собой 4,3 масс. % Cu, 1,2 масс. % K, 1,0 масс. % Mn.

Сравнительный Пример 6 (в соответствии с ЕР 0582165)

[0060] Хлориды металлов импрегнировали на подложку на основе оксида алюминия от Sasol с маркировкой Catalox SCCa 25/200. (Эта подложка имеет объем пор 0,43 мл/г и площадь поверхности 200 м2/г. Распределение пор оксида алюминия по размеру таково, что 1,6% частиц меньше 22 мкм, 8,8% частиц меньше 31 мкм, 28,5% частиц меньше 44 мкм, 84,7% частиц меньше 88 мкм и 98,1% частиц меньше 125 мкм.). Композиция металла представляла собой 4,3 масс. % Cu, 1,3 масс. % Mg, 1,1 масс. % K, 2,5 масс. % редкоземельных металлов (60% La, 20% Се, 20% Pr). Импрегнирование осуществляют в V-образном смесителе при температуре 60-75°C, объем раствора для импрегнирования составляет 90% ± 5% от объема пор подложки на основе оксида алюминия. Сушку осуществляли в сушилке, которая работала при температуре 100-140°C.

Результаты

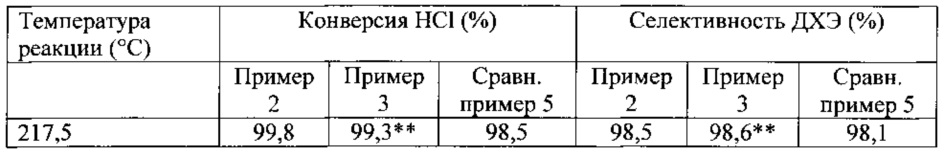

[0061] Сравнение химических свойств примеров 1А, 1С и сравн. примера 5 в испытательном реакторе 2

[0062] Исследования показывают, что катализаторы в соответствии с изобретением являются превосходными и в конверсии HCl, и селективности ДХЭ, по сравнению с уровнем техники катализатора, описанного в DD 90127.

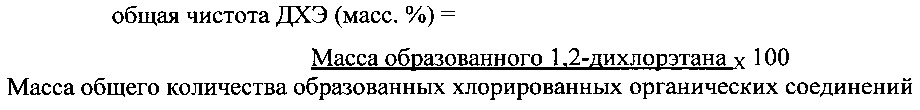

[0063] Сравнение примера 1а и сравнительного примера 4а в испытательном реакторе 1.

При данной температуре конверсия HCl в примере согласно изобретению выше, чем в сравнительном примере. Селективность ДХЭ является аналогичной. Следовательно, при одной и той же конверсии HCl катализатор согласно изобретению показывает более высокую селективность ДХЭ, чем в сравнительном примере. Кроме того, сравнительный пример является более чувствительным к липкости. В то время как катализатор согласно изобретению все еще может работать намного ниже 210°C, сравнительный пример начал прилипать, когда температура реакции была снижена до 210°C.

[0064] Сравнение примера 1b и сравнительного примера 4b в испытательном реакторе 2.

[0065] При данной температуре конверсия HCl в примере согласно изобретению выше, а селективность ДХЭ ниже, чем в сравнительном примере. Тем не менее, при оксихлорировании селективности следует сравнивать не при той же температуре, а при той же конверсии HCl, при условии, что требуемая минимальная конверсия HCl составляет 99,5-99,6%. При одной и той же конверсии HCl катализатор согласно изобретению показывает более высокую селективность ДХЭ, чем в сравнительном примере. Кроме того, сравнительный пример является более чувствительным к липкости. В то время как катализатор согласно изобретению все еще может работать при 219°C, сравнительный пример начал прилипать, когда температура реакции была снижена до 220°C.

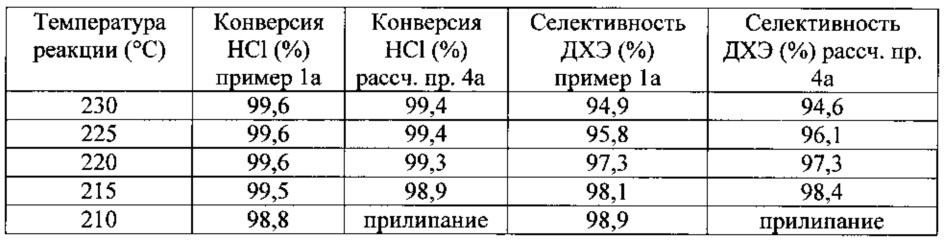

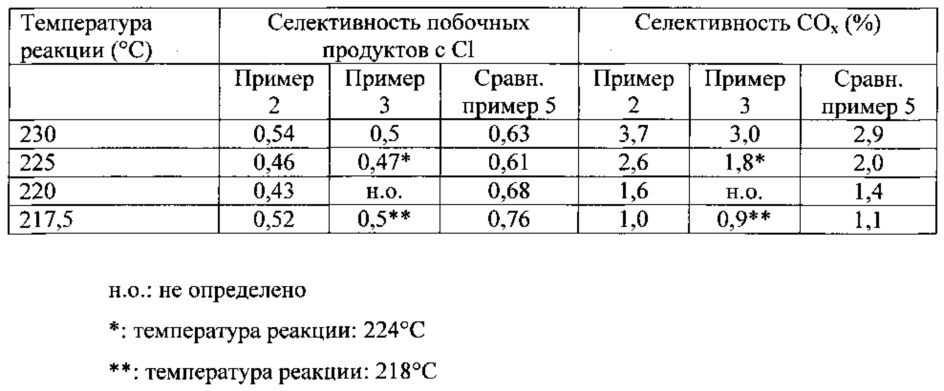

[0066] Сравнение примера 2 и 3 и сравнительного примера 5 в испытательном реакторе 2

[0067] Примеры 2 и 3 представляют собой катализаторы, которые предназначены для работы при более низких температурах. Результаты показывают, что без потери конверсии HCl они могут работать при всего лишь 217,5°C. Сравнительный пример 5 имеет уступающую конверсию HCl во всем диапазоне температур. Кроме того, селективности ДХЭ в примере 2 и примере 3 по сравнению со сравнительным примером 5 лучше при более низких температурах, но они имеют более высокую конверсию HCl. Особенно образования хлорированных побочных продуктов опускают по сравнению со сравнительным примером.

[0068] Следующая Таблица суммирует влияние замены редкоземельных добавок на Mn. Каждая композиция содержит тот же массовый % Cu, K и Mg. Эквивалент Mn к общей молярной концентрации редкоземельных элементов на кг катализатора применяли при сравнении Mn с составами редкоземельных металлов. Как показали результаты, указывающие на замену редкоземельных добавок к Cu, Mg, K, редко состав редкоземельных металлов генерирует состав катализатора, который является более устойчивым к технологическим нарушениям, приводящим к липкости катализатора. Низкая рабочая температура и/или высокое парциальное давление HCl из-за низкой конверсии HCl представляют собой типичные технологические нарушения, которые могут привести к отказу псевдоожижения в связи с наступлением липкости катализатора. Как показали результаты, что удивительно, композиция с Mn, по сравнению с составом редкоземельных металлов, является гораздо более устойчивой к тому, чтобы стать липкой в условиях низкой рабочей температуры и низкой конверсии HCl. Физическая смесь 50/50 по массе состава редкоземельных металлов (сравнительный Пр. 6) и состава с Mn (Пр. 1с согласно изобретению) перестает действовать в точке, промежуточной между композициями, содержащими только Mn в дополнение к Cu, Mg и K, или только редкоземельные добавки, в дополнение к Cu, Mg и K, что подтверждает наблюдение, что Mn повышает пригодность к работе или сопротивление к липкости составов известного уровня техники.

[0069] Сравнительные исследования липкости были завершены в испытательном реакторе 1 с помощью снижения рабочей температуры реактора на 2-3°C после того, как было подтверждено, что появление липкости не произошло при предыдущей рабочей температуры в течение 48 ч работы. Температура и конверсии HCl приводят к невозможности псевдоожижения в связи с тем, что появления липкости указывают на преимущества препарата Mn. После 72 часов при 198°C исследование состава с Mn прекращали ввиду его превосходной устойчивости к липкости по сравнению со сравнительными составами.

[0070] В некоторых вариантах реализации изобретения предусмотрено, что по меньшей мере некоторым процентным величинам, температурам, временным отрезкам и диапазонам других значений предшествует модификатор "около". "Содержащий" предназначен для того, чтобы предложить подтверждение в случае терминов "состоящий из" и "состоящий, по существу, из". При условии, что диапазоны в формуле изобретения этой заявки не находят явное подтверждение в спецификации, предполагается, что такие претензии предлагают свое собственное раскрытие в качестве подтверждения формулы изобретения или идей в этой или позже поданной заявке. Численные диапазоны ингредиентов, ограниченные нулем на нижнем конце (например, 0-2 масс. % K), предназначены для обеспечения подтверждения концепции "до [верхнего предела]", например, "до 2 масс. % K" и наоборот, так же как положительное перечисление, что рассматриваемый компонент присутствует в количестве, которое не превышает верхний предел. Примером последнего является "включает K, при условии, что количество не превышает 2 масс. %".

[0071] В то время как изобретение, раскрытое в данном документе, было описано с помощью конкретных вариантов реализации изобретения и их применений, в дополнение к этому специалистами в данной области техники без отступления от объема изобретения, изложенного в формуле изобретения, могут быть сделаны многочисленные модификации и вариации. Кроме того, различные аспекты изобретения могут быть использованы в применениях, отличных от тех, для которых они были конкретно описаны в данном документе.

Реферат

Настоящее изобретение относится к каталитической композиции для оксихлорирования этилена до 1,2-дихлорэтана, содержащей: подложку, имеющую осажденные на ней каталитически активные металлы, содержащие от 2 до 8 % по массе меди, от 0,1 до 0,6 моль/кг одного или более щелочных металлов, от 0,08 до 0,85 моль/кг одного или более щелочноземельных металлов, и от 0,09 до 0,9 моль/кг Mn, причем количество каждого из каталитически активных металлов приведено в расчете на общую массу композиции катализатора, все каталитически активные металлы нанесены на подложку в виде их хлоридов или других водорастворимых солей, подложка представляет собой псевдоожижаемую подложку, имеющую площадь поверхности по БЭТ от 80 до 220 м/г, и причем каталитическая композиция не содержит редкоземельных металлов. Также заявлены вариант указанной выше каталитической композиции и варианты способов оксихлорирования этилена до получения 1,2-дихлорэтана с применением заявленных каталитических композиций. Технический результат – обеспечение катализатора, имеющего хорошую активность, хорошую селективность и низкую тенденцию к липкости в реакциях оксихлорирования в псевдоожиженном слое. 4 н. и 13 з.п. ф-лы, 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ одновременного получения 1,2-дихлорэтана и 1,1,2,2-тетрахлорэтана

Комментарии