Катализатор гидролиза целлюлозы и/или восстановления продуктов гидролиза целлюлозы и способ получения из целлюлозы сахарных спиртов - RU2427422C2

Код документа: RU2427422C2

Чертежи

Описание

Настоящая заявка устанавливает приоритет японской патентной заявки 2006-54342, поданной 1 марта 2006 г., содержание которой включено сюда полностью в качестве ссылки.

Область техники

Настоящее изобретение относится к катализатору гидролиза и восстановления целлюлозы и к способу получения из целлюлозы сахарных спиртов. Более конкретно, настоящее изобретение относится к катализатору, обеспечивающему получение сахарных спиртов непосредственно из целлюлозы, и к способу получения сахарных спиртов из целлюлозы с применением такого катализатора. Конкретные сахарные спирты, которые получают с помощью настоящего изобретения, представляют собой сорбит и/или маннит.

Уровень техники

Биомасса является возобновляемым ресурсом и играет роль в предотвращении глобального потепления климата, замедляя выбросы диоксида углерода. При производстве из биомассы химических продуктов (биологическая переработка) рассматриваются способы превращения биомассы в этанол, молочную кислоту и другие полезные химические продукты ферментативным или химическим способом. В настоящее время основным материалом, используемым для биологической переработки, является крахмал, получаемый из кукурузы. С точки зрения количества ресурсов главных структурных компонентов растений, которые могут быть использованы, целлюлоза присутствует в гораздо большем количестве, чем крахмал. Однако способы превращения целлюлозы в химически полезные продукты путем уменьшения ее молекулярной массы не разработаны, и данный ресурс в настоящее время фактически не используется. (См. публикации Koshijima и др., Functional Cellulose, CMC Publishing Co., Ltd. (2003), и The Japan Institute of Energy, ed., Biomass Handbook, Ohmsha (2002), содержание которых включено сюда полностью в качестве ссылки.) Например, большое число исследований проведено в области разложения целлюлозы с помощью ферментов. Однако остаются важные проблемы, связанные с ферментативными способами, обусловленные низкими скоростями реакций и необходимостью существенного повышения активности фермента и отделения его от продукта. При разложении целлюлозы с помощью катализаторов предпринимались попытки реализации способов получения глюкозы гидролизом в присутствии серной кислоты или фтористоводородной кислоты. Однако такие способы не были осуществлены на практике вследствие коррозии реакторов под действием кислоты, факторов риска и получения больших количеств отходов нейтрализации, становящихся большой нагрузкой на окружающую среду.

В предшествующих исследованиях химического превращения целлюлозы с помощью катализаторов авторы Balandin, Vasyunina и др. для получения сорбита из сульфита целлюлозы проводили гидрирование с помощью нанесенного на подложку рутениевого катализатора с выходом 82 процента (см. публикацию A.A. Balandin, N.A. Vasyunina, G.S. Barysheva, S.V. Chepigo, Izv. Akad. Nauk SSSR, Ser. Khim., 392 (1957), содержание которой включено сюда полностью в качестве ссылки). Однако данная публикация не содержит описания применения в качестве исходного материала целлюлозы как таковой. Кроме того, применение в данной реакции серной кислоты требует выделения продукта, и существуют проблемы в виде образования отходов нейтрализации и коррозии реакторов. Та же самая группа исследователей для получения сорбита использовала в качестве исходного материала шелковую целлюлозу, которую обрабатывали щелочью и кислотой, и проводили гидрирование с помощью нанесенного на подложку никеля Ренея в присутствии сульфата никеля в водном растворе (см. публикацию N.A. Vasyunina, A.A. Balandin, G.S. Barysheva, S.V. Chepigo, Yu.L. Pogpsov, Z. Prik. Khim., 37, 2725 (1964), содержание которой включено сюда полностью в качестве ссылки). И здесь снова приходилось предварительно обрабатывать целлюлозу, а выделение продукта не являлось легким. Specht и др. в качестве исходного материала применяли смесь целлюлозы и гемицеллюлозы, которую обрабатывали путем гидролиза, и после доведения pH смеси до 8 или выше синтезировали сахарные спирты путем гидрирования с помощью нанесенного на подложку катализатора никеля Ренея (см. патент H.Specht и H. Dewein, DE 1066567 (1959), содержание которого включено сюда полностью в качестве ссылки). Однако требовались предварительная обработка целлюлозы и регулирование pH.

Хотя целлюлоза нерастворима в воде, большая часть крахмалов с подобной структурой в воде растворима. Поскольку реакции гидролиза и гидрирования водорастворимого крахмала протекают без проблем, в данной области было проведено большое число исследований. Корпорация Atlas Powder Corp. для гидрирования крахмала использовала катализатор Ni/диатомовая земля и получила полиолы (см. публикацию Atlas Powder, GB 872809 (1961), содержание которой включено сюда полностью в качестве ссылки).

Kruse и др. для синтеза сорбита из кукурузного крахмала в две стадии использовали катализатор Ru/USY (см. патент США W.M. Kruse и L. W. Wright, US 3963788 (1976), содержание которого включено сюда полностью в качестве ссылки).

Jacobs и др. для синтеза сорбита в одну стадию использовали катализатор Ru/USY (см. европейский патент P. Jacobs и H. Hinnekens, EP 0329923 (1989), публикацию японской нерассмотренной патентной заявки (KOKAI) Heisei No. 1-268653 или английский патент EP 0329923A1, содержание которых включено сюда полностью в качестве ссылки). Гидрирование водонерастворимой целлюлозы в процитированных публикациях не проводилось. Кроме того, применяемые катализаторы ограничивались высокодисперсными катализаторами со степенью дисперсности Ru 0,58 или выше.

Как показано выше, в традиционном производстве сахарных спиртов, таких как сорбит, путем гидролиза и гидрирования целлюлозы целлюлозу для увеличения растворимости в воде всегда обрабатывают кислотой или щелочью и затем используют в качестве реакционного субстрата; не обнаружено примера, когда применяется водонерастворимая целлюлоза как таковая. Кроме того, необходимость разделять катализатор и продукт, регулировать pH, нейтрализовать кислоту или щелочь и активировать катализатор при повторном использовании создают проблемы в виде большой нагрузки на окружающую среду.

Таким образом, цели настоящего изобретения состоят в получении катализатора, предназначенного для применения при получении сахарных спиртов путем гидролиза и гидрирования целлюлозы, который обеспечивает применение целлюлозы без предварительной обработки, который обеспечивает легкое отделение катализатора от продукта и который не требует регулировки pH, нейтрализации кислоты или щелочи или активации катализатора при повторном использовании, и в обеспечении способа получения сахарных спиртов из целлюлозы с применением такого катализатора.

Описание изобретения

Для решения указанной выше проблемы авторы настоящего изобретения осуществили реакции с целью уменьшения молекулярной массы целлюлозы с помощью твердого катализатора. Исследование привело к открытию, что при проведении реакций гидролиза и гидрирования целлюлозы в воде с помощью находящегося под избыточным давлением водорода с нанесенным на подложку металлическим катализатором, как показывает следующее уравнение реакции, сахарные спирты (сорбит и маннит) синтезируются в одну стадию.

Настоящее изобретение включает в себя:

1. Катализатор гидролиза целлюлозы и/или восстановления продуктов гидролиза, в котором переходный металл 8-11 группы наносится на твердую подложку.

2. Катализатор по п.1, в котором, по меньшей мере, часть упомянутой твердой подложки состоит из пористого материала.

3. Катализатор по п.1 или 2, в котором, по меньшей мере, часть упомянутой твердой подложки состоит из неорганического оксида.

4. Катализатор по любому из п.п. 1-3, в котором, по меньшей мере, часть упомянутой твердой подложки состоит из материала, обладающего кислотными свойствами.

5. Катализатор по любому из п.п. 1-4, в котором, по меньшей мере, часть упомянутой твердой подложки является, по меньшей мере, одним представителем, выбранным из группы, состоящей из: диоксида кремния, оксида алюминия, диоксида кремния-оксида алюминия, цеолита, диоксида титана, диоксида циркония и активированного угля.

6. Катализатор по любому из п.п. 1-5, в котором упомянутая твердая подложка находится в форме порошка, форме частиц, гранулированной форме или в форме шариков; имеет ячеистую структуру или экструдируемый профиль; находится в виде кольцевидной формы или столбчатой формы; имеет экструдируемый рифленый профиль; или представляет собой рифленую кольцевидную форму.

7. Катализатор по любому из п.п. 1-5, в котором упомянутый переходный металл является, по меньшей мере, одним представителем, выбранным из группы, состоящей из платины, рутения, родия, палладия, иридия, никеля, кобальта, железа, меди, серебра и золота.

8. Катализатор по любому из п.п. 1-7, в котором упомянутый переходный металл наносится на поверхность твердой подложки при степени дисперсности от 0,01 до 60.

9. Катализатор по любому из п.п. 1-8, в котором упомянутый переходный металл наносится на подложку при содержании от 0,01 до 60% мас.

10. Катализатор по любому из п.п. 1-8, в котором катализатор используется для гидролиза целлюлозы.

11. Катализатор по любому из п.п. 1-8, в котором катализатор используется для восстановления продукта гидролиза целлюлозы.

12. Катализатор по любому из п.п. 1-8, в котором катализатор используется для гидролиза целлюлозы и для восстановления продукта гидролиза целлюлозы.

13. Способ получения сахарных спиртов, включающий в себя:

гидролиз целлюлозы в присутствии катализатора, описанного в любом из п.п. 1-9, в водородсодержащей атмосфере при повышенном давлении; и

восстановление продукта гидролиза целлюлозы.

14. Способ получения по п.13, при котором упомянутая целлюлоза представляет собой α-целлюлозу с кристаллической структурой или имеющую пониженную степень кристалличности.

15. Способ получения по п. 13 или 14, при котором гидролиз и восстановление осуществляются в присутствии воды.

16. Способ получения по любому из п.п. 13-15, при котором упомянутый катализатор используется при массовом соотношении от 0,05 до 5 относительно целлюлозы.

17. Способ получения по любому из п.п. 13-16, при котором давление водорода в водородсодержащей атмосфере составляет от 1 до 100 МПа.

18. Способ получения по любому из п.п. 13-17, при котором упомянутые гидролиз и восстановление осуществляются при нагревании до температуры от 150 до 250°C.

19. Способ получения по любому из п.п. 13-18, при котором упомянутые сахарные спирты представляют собой сорбит и/или маннит.

20. Способ получения по любому из п.п. 13-19, при котором после завершения упомянутого гидролиза и восстановления реакционную смесь подвергают разделению на твердую и жидкую фазы и выделяют в виде водного раствора, содержащего сахарные спирты, и твердого вещества, содержащего, по меньшей мере, катализатор и непрореагировавшую целлюлозу.

Преимущества изобретения

Настоящее изобретение характеризуется следующими признаками:

1. Впервые было открыто то, что сахарные спирты (сорбит и маннит) можно непосредственно синтезировать, используя в качестве исходного материала целлюлозу. Основным компонентом сахарных спиртов является сорбит.

2. То, что среди катализаторов были открыты Pt и Ru катализаторы, нанесенные на подложку, обладающие высокой активностью. Катализаторы, соответствующие ранее запатентованному катализатору Ru/HUSY (Ru/HUSY (2.9, NH3, IE) на фиг.1), с помощью которого из крахмала синтезировали сорбит, в данной реакции с участием целлюлозы проявляют только чрезвычайно низкую активность (выход 0,7%). Таким образом, реакция целлюлозы стала возможной только с открытым недавно катализатором. Высокую активность обеспечивают подложки из неорганического оксида, обладающего кислотными свойствами в твердом состоянии.

3. Катализатор, который был выделен, можно повторно использовать как есть; его обработка с целью активации не нужна.

Сорбит представляет собой сахарный спирт, имеющий три области применения. Первая область применения соответствует подсластителю, который широко распространен в пищевой промышленности. Второй областью является применение в качестве промежуточного соединения при синтезе полезных соединений, таких как изосорбид, пропиленгликоль, этиленгликоль, глицерин, 1,4-сорбитан и молочная кислота. Изосорбид, в частности, также используется в современных процессах, таких как сополимеризация при производстве полиэтилентерефталата (ПЭТФ) для производства полиэтиленизосорбидтерефталата (PEIT). Полимер PEIT имеет более высокую температуру стеклования, чем PET, поэтому ожидается его применение для прозрачных пластиковых контейнеров, которые могут выдерживать горячую воду. Третьей областью применения является применение в качестве промежуточного соединения при получении водорода и жидких углеводородов (содержащих в основном C5 и C6-алканы), которые можно воспроизводить из биомассы. Водород используется в топливных элементах, а углеводороды являются исходным материалом для нефтехимии. Хотя на основе исследования Dumesic и др. водород можно получать из глюкозы и сорбита, применяя нанесенные на подложку металлические катализаторы, применение сорбита в качестве исходных материалов обеспечивает более значительную селективность получения водорода и алканов, чем глюкоза (J.A. Dumesic и др., Chern. Commun. 36 (2004)). Таким образом, применение результатов настоящего изобретения обеспечивает получение водорода для топливных элементов и углеводородов для нефтехимической промышленности с использованием целлюлозы в качестве исходного материала и с сорбитом в качестве промежуточного соединения.

Маннит является изомером (эпимером) сорбита в положении C2 и обладает свойствами, подобными свойствам сорбита.

Предпочтительный вариант осуществления изобретения

Катализатор

Катализатор по настоящему изобретению, в котором переходный металл 8-11 группы наносится на твердую подложку, катализирует гидролиз целлюлозы и/или восстановление продукта гидролиза. Упоминаемый «продукт гидролиза» представляет собой продукт гидролиза целлюлозы, конкретно представляет собой глюкозу.

Твердая подложка

По меньшей мере, часть твердой подложки, используемой в катализаторе по настоящему изобретению, состоит из пористого материала; она также подходит для нанесения переходного металла на его поверхность.

Таким образом, твердая подложка, используемая в катализаторе по настоящему изобретению, состоит из пористого материала, по меньшей мере, некоторая часть поверхности которого служит подложкой для переходного металла, и твердая подложка может полностью состоять из пористого материала или может состоять из непористого материала, поверхность которого покрыта пористым материалом. Подложка также может состоять из другого пористого материала.

По меньшей мере, часть твердой подложки, используемой в катализаторе по настоящему изобретению, может состоять, например, из неорганического оксида. Желательно, чтобы неорганический оксид представлял собой описанный выше пористый материал. Кроме того, желательно, чтобы, по меньшей мере, часть твердой подложки, используемой в катализаторе по настоящему изобретению, находилась в виде твердой подложки, обладающей кислотными свойствами, желательно в виде твердой подложки, обладающей кислотными свойствами, представляющей собой описанный выше пористый материал. Исходя из результатов исследования, проведенного авторами настоящего изобретения, желательно, чтобы твердая подложка обеспечивала участок с кислотным протоном на подложке, на котором молекулы водорода подвергаются диссоциации под действием такого металла, как Pt.

Конкретный пример твердой подложки: диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, цеолит, диоксид титана, диоксид циркония и активированный уголь.

Среди диоксидов кремния имеются примеры аморфных диоксидов кремния: компании Wako Pure Chemical Industries, Ltd.: Wakogels (C-100, C-100E, C-200, C-200E, C-300, C-300E, C-300HG, C-400HG, C-500HG, 50C18, 100C18, DX, FC-40, FC-40FM, G, LP-20, LP-40, LP-60, Q-12, Q-22, Q-23, Q-50, Q-63 и S-1); компании Wakosils (C-200, C-300, 25SIL, 25C18, 40SIL и 40C18); компании Kanto Chemical Co., Inc.: силикагели (60 и 60N); компании Merck, Inc.: силикагели (40,60 и 100); компании Sigma-Aldrich Japan K.K.: силикагели (03, 12, 15, 22, 40, 41, 62, 922, 923, высокой степени чистоты, 70-230 меш 60 A, 70-270 меш 60 A, 130-270 меш 60 A и 200-400 меш 60 A) и диоксид кремния (размер частиц 0,5-10 микрон); компании Fuji Silysia Chemical, Ltd.: CARIACT (Q, G и P); компании Grace Davison Co.: Davisil (633, 634, 635, 636, 643, 644, 645, 646 и 710); компании Degussa (Nippon Aerosil Co., Ltd.): Aerosil (90, 130, 150, 200, 300 и 380); компании NIKKI CHEMICAL CO.,LTD.: диоксидкремниевые катализаторы (N601, N601A, N601T, N601R3, N601A3, N601T3, N602, N602A, N602T, N608R, N608A и N608T); компании Catalysis Society of Japan: стандартные диоксидкремниевые катализаторы (JRCS10-1, JRC-SI0-5, JRC-SI0-6, JRC-SI0-7, и JRC-SI0-9A); и компании Riedel-de Haen Co.: Cabosil M-5.

Примерами мезопористых диоксидов кремния являются диоксиды с диаметрами пор от 2 до 50 нм и удельными площадями поверхности от 500 до 1500 м2г-1, такие как FSM-16 (S. Inagaki и др., J.Chem.Soc., Chem.Commun., 680 (1993); MCM-41 (C. T. Kresge и др., Nature, 359, 710 (1992); J.S. Beck и др. J.Am.Chem.Soc., 114, 10834 (1992); SBA-15 (D. Zhao и др., Science, 279, 548 (1998); Taiyo Kagaku Co., Ltd.: NPM (нанопористый материал, диаметр пор 1-10 нм); и Sigma-Aldrich Japan K.K.: диоксид кремния (мезоструктурированный, гексагональная решетка, тип MCM-41).

Примеры оксида алюминия в виде γ-оксида алюминия: компании Wako Pure Chemical Industries, Ltd.: активированный оксид алюминия; компании Kanto Chemical Co., Inc.: оксид алюминия (α-тип, NanoTek, активированный); компании Merck Inc.: оксид алюминия (90, 90 (активированный, кислотный, активность I), 90 (активированный, основной, активность I) и 90 (активированный, нейтральный, активность I)); компании Sigma-Aldrich Japan K.K.: оксид алюминия (99,99%, - 100 меш 99,9%, порошок <10 микрон, нанопорошок, нитевидные кристаллы в виде нанопорошка, -100 меш 99%, шарики диаметром 3 мм, активированный кислотный Brockmann I, активированный слабокислотный Brockmann I, активированный основной Brockmann I, активированный нейтральный Brockmann I, плавленый); компании Nishio K.K.: γ-оксид алюминия A-11; компании NIKKI CHEMICAL CO.,LTD.: оксидалюминиевые катализаторы (N611N, N611N3, N612N и N613N); и компании Catalysis Society of Japan: стандартные оксидалюминиевые катализаторы (JRC-ALO-1, JRC-ALO-2, JRC-ALO-3, JRC-ALO-5, JRC-ALO-1A, JRC-ALO-5A, JRC-ALO-6, JRC-ALO-7 и JRC-ALO-8).

Примеры диоксида титана включают в себя рутил, анатаз и аморфные формы, конкретно: компании Wako Pure Chemical Industries, Ltd.: оксид титана (IV) (аморфный, в форме анатаза и рутила, 80 нм); компании Kanto Chemical Co., Inc.: оксид титана (IV) (в форме рутила и анатаза, 3N, NanoTek); компании Sigma-Aldrich Japan K.K.: оксид титана (IV) (99,999%, 99,99%, мезопористый, с порами 32 Ангстрем 99,95%, порошок <5 микрон 99,9+%, порошок 99,9+%, -325 меш 99+%); компании Japan Aerosil Co., Ltd.: Aeroxide TiO2 (NKT90, P25, PF2 и T805); компании Sakai Chemical Industry Co., Ltd.: оксиды титана (SR-1, R-42, R-GL, R-GX, R-GX-2, R-45M, R-650, R-32, R-5N, R-5N-2, R-61N, R-62N, R-7E, R-3L, R-3L-SN, R-11P, R-21, R-25, R-310, D-918, A-110, A-150, ST-G, A-190, SA-1 и SA-1L); компании Ishihara Sangyo Kaisha, Ltd.: оксид титана в виде ультратонкодисперсных частиц (TTO-51(A), TIO-51(C), TTO-55(A), TTO-55(B), TTO-55(C), TTO-55(D), TTO-S-1, TTO-S-2, TTO-S-3, MPT-136, TTO-V-3, TTO-V-4, TTO-F-2 и TTO-F-6), нейтральный золь диоксида титана TSK-5, оксиды титана в качестве подложки для катализатора (MC-50, MC-90, MC-150), и фотокаталитические оксиды титана (ST-01, ST-21, ST-31, ST-41 и ST-30L); и компании Catalysis Society of Japan: стандартные диоксидтитановые катализаторы (JRC-TIO-1, JRC-TIO-2, JRC-TIO-4, JRC-TIO-S, JRC-TIO-6, JRC-TIO-7, JRC-TIO-8, JRC-TIO-9, JRC-TIO-10, JRC-TIO-11, JRC-TIO-12 и JRC-TIO-13).

Примерами диоксида кремния-оксида алюминия являются продукты компании Sigma-Aldrich Japan K.K.: подложка для катализатора из диоксида кремния-оксида алюминия сорт 135; компании NIKKI CHEMICAL CO.,LTD.: диоксид кремния-оксид алюминия (N631L, N631HN, N632L, N632HN, N633L и N633HN), и компании Catalysis Society of Japan: стандартные катализаторы на диоксиде кремния-оксиде алюминия (JRC-SAH-1 и JRC-SAL-2).

Примеры цеолитов:

β-тип (структурный код BEA, в дальнейшем такой же): компании Catalysis Society of Japan: стандартные цеолитовые (β) катализаторы JRC-Z-B25(1), JRC-Z-HB25(1), JRC-HB150(1); компании Zeolyst Co.: CP814N*, CP814E*, CP814C*, CP814Q*, CP811E-150, CP811C-300; компании Tosoh Corporation: 930NHA, 940NHA и 940HOA;

Y-тип (FAU): компании Sigma-Aldrich Japan K.K.: подложка для катализатора в виде молекулярного сита, натриевый Y-цеолит, порошок; подложка для катализатора в виде молекулярных сит, аммониевый Y-цеолит, порошок; компании Catalysis Society of Japan: стандартные цеолитовые (Y-тип) катализаторы JRC-Z-Y4.8, JRC-Z-Y5.6, JRC-Z-HY4.8(2), JRC-Z-Y5.5, JRC-Z-Y5.3, JRC-ZHY5.5 и JRC-Z-HY5.3; компании UOP LLC: Y-52(NaY), Y-64(NH4Y), Y-74(HY), Y-84(NH4Y) и LZ-15(HY); компании Zeolyst Co.: CBV100, CBV300, CBV400, CBV600, CBV712, CBV720, CBV740, CBV760, CBV780 и CBV 901); компании Tosoh. Corporation: 320NAA, 320HOA, 331HSA, 341NHA, 350HUA, 360HUA, 385HUA и 390HUA; и компании Catalysts & Chemicals Ind. Co., Ltd.: ZCP-50S, ZCP-50, ZCP-150, ZCP-300, ZCP-700, ZCP-1000, ZCP-2000, ZCE-50S, ZCE-50, ZCE-150-2000, ZCB-50S и ZCB-2000. В настоящей заявке упомянутые цеолиты Y-типа упоминаются как «USY», если это деалюминированные цеолиты Y-типа, и просто как «Y», если это цеолиты, которые не прошли такую обработку. Таким образом, те цеолиты, в которых катион представляет собой протон, упоминаются как «HUSY» и «HY» соответственно.

ZSM-5-тип (MFI): компании Catalysis Society of Japan: стандартные цеолитовые (ZSM-5) катализаторы: JRC-Z5-25H, JRC-Z5-70H, JRC-Z5-1000H, JRC-Z5-70NA, JRC-Z5-1000NA, JRC-Z5-90NA(1) и JRC-Z5-90H(1); и компании Zeolyst Co.: CBV2314, CBV3020E, CBV3024E, CBV5524G, CBV8014 и CBV28014.

Цеолит морденит (MOR): компания Catalysis Society of Japan: стандартные цеолитовые (морденит) катализаторы JRC-Z-M15(1), JRC-Z-M20(1), JRC-Z-HM20(5), JRC-Z-HM90(1); компании Zeolyst Co.: CBV10A, CBV21A, и CBV90A; и корпорация Tosoh Corporation: 642NAA, 640HOA и 690HOA. Среди упомянутых выше цеолитов предпочтительным является USY-тип с обработкой, осуществляемой для деалюминирования.

Примеры активированного угля: компании Wako Pure Chemical Industries, Ltd.:активированный уголь (для хроматографии, измельченная форма от 0,2 до 1 мм, измельченная форма от 2 до 5 мм, гранулированная форма, в форме порошка, порошок, обработанный кислотой, порошок, обработанный щелочью, нейтральный порошок, столбчатой формы); компании Kanto Chemical Co., Inc.: активированный уголь (в виде частиц и порошка); компании Sigma-Aldrich Japan K.K.: гранулы активированного угля от 4 до 14 меш; компании Norit Japan Co., Ltd.: PK, PKDA 10×30 MESH(MRK), ELORIT, AZO, DARCO, HYDRODARCO 3000/4000, DARCO LI, PETRODARCO, DARCO MRX, GAC, GAC PLUS, DARCO VAPURE, GCN, C GRAN, ROW/ROY, RO, ROX, RB/W, R, R.EXTRA, SORBONORIT, GF 40/45, CNR, ROZ, RBAA, RBHG, RZN, RGM, SX, SA, D 10, VETERIHAIR, PN, ZN, SA-SW, W, GL, SAM, HB PLUS, A/B/C EUR/USP, CA, CN, CG, GB, CAP/CGP SUPER, S-51, S-51 A, S-51 HF, S-51 FF, DARCO GFP, HDB/HDC/HDR/HDW, GRO SAFE, DARCO INSUL, FM-1, DARCO TRS, DARCO FGD/FGL/Hg/Hg-LH и PAC 20/200; компании Japan EnviroChemicals, Ltd.: Shirasagi (A, C, DO-2, DO-5, DO-11, FAC-10, M, P, PHC, Element DC), Aldenite, Carboraffin, Carboraffin DC, ячеистый carbo Shirasagi, Morshibon, стойкий Shirasagi, очищенный Shirasagi, поставляемый по специальному заказу Shirasagi, X-7000/X7100, X7000-3/X-7100-3, LPM006, LPM007 и Shirasagi в виде частиц (APRC, C2c, C2x, DC, G2c, G2x, GAAx, GH2x, GHxUG, GM2x, GOC, GOHx, GOX, GS1x, GS2x, GS3x, GTx, GTsx, KL, LGK-100, LGK-400, LGK-700, LH2c, MAC, MAC-W, NCC, S2x, SRCX, TAC, WH2c/W2c, WH2x, WH5c/W5c, WHA, X2M (Morshibon 5A), XRC, X7000H/X7100H, X7000H-3/X7100-3, LGK-700 и DX7-3); компании Kuraray Chemical Co., Ltd: активированные угли в виде частиц для использования в газовой фазе GG/GS/GA; активированные угли в виде частиц для использования в газовой фазе GW/GL/GLC/KW/GWC; и активированные угли в виде порошка PW/PK/PDX; компании Calgon Mitsubishi Chemical Carbon: Diahope (006, 006S, 007, 008, 008B, 008S, 106, 6D, 6MD, 6MW, 6W, S60, C, DX, MM, MZ, PX, S60S, S61, S70, S80, S80A, S80J, S80S, S81, ZGA4, ZGB4, ZGN4, ZGR3, ZGR4, ZS, ZX-4 и ZX-7), Diasorp (F, G4-8, W 8-32, W 10-30, XCA-C, XCA-AS и ZGR4-C) и Calgon (AG 40, AGR, APA, AP3-60, AP4-60, APC, ASC, BPL, BPL 4x10, CAL, CENTAUR 4x6, CENTAUR 8x30, CENTAUR 12x40, CENTAUR HSV, CPG 8x30, CPG 12x40, F-AG 5, Фильтрасорб (Filtrasorb) 300, Фильтрасорб(Filtrasorb) 400, GRC 20, GRC 20 12x40, GRC 22, HGR, HGR-LH, HGR-P, IVP 4x6, OL 20x50, OLC 20x50, PCB, PCB 4x10, RVG, SGL, STL 820, URC, WS 460, WS 465, WS 480, WS490 и WSC 470); компании Ajinomoto Fine-Techno Co., Inc.: BA, BA-H, CL-H, CL-K, F-17, GS-A, GS-B, HF, HG, HG-S, HN, HP, SD, Y-180C, Y-4, Y-4S, Y-10S, Y-10SF, YF-4, YN-4, YP и ZN; и компании Cataler Corporation: A-серии, BC-9, BFG-серии, CT-серии, DSW-серии, FM-150, FW, FY-серии, GA, PG-серии и WA-серии. Предпочтительным является активированный уголь с площадью поверхности от 800 до 1500 м2г-1.

Ни профиль, ни форма твердой подложки специально не ограничиваются. Однако можно применять, например, форму в виде порошка, форму в виде частиц, гранулированную форму, форму в виде шариков или ячеистую форму; экструдируемый профиль; кольцевидную форму или столбчатую форму; экструдируемый рифленый профиль; или рифленую кольцевидную форму. Подложка, которая имеет форму порошка, частиц, зерна или шариков, например, может состоять только из описанного выше пористого материала, оксида или материала, обладающего кислотными свойствами. В отличие от этого подложка ячеистой структуры может состоять из непористого материала, такая как подложка, состоящая из кордиерита, или поверхность которой покрыта пористым материалом, оксидом или материалом, обладающим кислотными свойствами. Такая подложка также может состоять из другого пористого материала.

Переходный металл является, по меньшей мере, одним представителем, выбранным из группы, состоящей из платины, рутения, родия, палладия, иридия, никеля, кобальта, железа, меди, серебра и золота. Указанные переходные металлы можно использовать по одному или в сочетаниях из двух или более. С позиции высокой каталитической активности переходный металл желательно выбирать среди металлов платиновой группы, состоящей из платины, рутения, родия, палладия и иридия.

Переходный металл наносится на поверхность твердой подложки при степени дисперсности от 0,01 до 0,95, желательно от 0,1 до 0,9 и предпочтительно от 0,3 до 0,8. Более низкая степень дисперсности соответствует более низкой скорости образования протонов из молекул водорода вследствие агрегации металла, тем самым уменьшая скорость реакции. Степень дисперсности переходного металла можно регулировать с помощью количества соединения переходного металла, используемого в качестве исходного материала, температурных условий (скорость подъема температуры и максимальная температура) обжига в кислороде при получении катализатора и температурных условий при восстановлении водородом (скорость подъема температуры и максимальная температура).

Количество переходного металла, которое наносится на твердую подложку, можно соответствующим образом определять с учетом типа и степени дисперсности переходного металла, и подходящим является, например, диапазон от 0,01 до 50% мас., желательно от 0,01 до 30% мас. и более предпочтительно - от 0,01 до 10% мас. от массы катализатора.

Катализатор по настоящему изобретению можно получать с помощью рассмотренных традиционных способов, предназначенных для получения металлических катализаторов, наносимых на твердую подложку. Например, возможно получение с помощью способа пропитки следующим образом.

Подложку сушат в вакууме в течение одного часа при 150°C. Затем добавляют воду для получения жидкости для образования дисперсии. К полученному добавляют водный раствор, содержащий заданное количество соли металла, и смесь перемешивают в течение 15 часов. Затем воду выпаривают при пониженном давлении, получая при этом твердое вещество, которое обжигают в течение 2 часов при 400°C в потоке газообразного кислорода. Затем продукт восстанавливают в течение 2 часов при 400°C в потоке газообразного водорода, получая при этом катализатор в твердой форме (см. ниже принципиальную схему).

Подложка

Катализатор

Катализатор по настоящему изобретению используется для восстановления продукта гидролиза целлюлозы. То есть его можно применять для получения сахарных спиртов восстановлением глюкозы, которая является продуктом гидролиза целлюлозы. Альтернативно катализатор по настоящему изобретению используется для гидролиза целлюлозы и восстановления продукта гидролиза целлюлозы. То есть его можно применять для получения сахарных спиртов гидролизом целлюлозы для получения глюкозы и затем для восстановления глюкозы. Целлюлоза, которая подвергается гидролизу под действием катализатора по настоящему изобретению, будет подробно описана ниже в способе получения сахарных спиртов.

Способ получения сахарных спиртов

Способ получения сахарных спиртов по настоящему изобретению включает в себя стадии гидролиза целлюлозы в водородсодержащей атмосфере в присутствии описанного выше катализатора по настоящему изобретению и восстановления продукта гидролиза целлюлозы.

Целлюлоза, служащая в качестве исходного материала, специально не ограничивается; имеющуюся в продаже целлюлозу в форме порошка можно использовать как есть. Целлюлоза принадлежит к растительной форме и может представлять собой, например, водонерастворимую α-целлюлозу, получаемую отбеливанием обезжиренной древесной муки при обработке хлором для получения химически обработанной массы (холоцеллюлозы), которую затем подвергают обработке щелочью для удаления гемицеллюлозы.

Обычно в целлюлозе две или более α-целлюлозные структурные единицы соединяются вместе водородными связями и обеспечивают ее кристаллическую структуру. В настоящем изобретении целлюлозу, обладающую такой кристаллической структурой, можно использовать в качестве исходного материала или такую кристаллическую целлюлозу можно обрабатывать с целью понижения степени кристалличности и использовать полученную целлюлозу с пониженной степенью кристалличности. Целлюлоза с пониженной степенью кристалличности может представлять собой целлюлозу, степень кристалличности которой уменьшена частично, или целлюлозу, в которой кристаллическая структура устранена полностью или почти полностью. Тип обработки, применяемый для уменьшения степени кристалличности, специально не ограничивается, хотя предпочтительным является способ уменьшения степени кристалличности, обеспечивающий расщепление упомянутых выше водородных связей и, по меньшей мере, частичное получение одноцепочечной α-целлюлозы. Применение исходного материала в форме целлюлозы, по меньшей мере, частично содержащей одноцепочечную α-целлюлозу, значительно увеличивает эффективность гидролиза.

Способ, применяемый для уменьшения степени кристалличности исходной целлюлозы, может представлять собой способ получения одноцепочечной α-целлюлозы физическим расщеплением водородной связи в α-целлюлозе, такой как обработка помолом в шаровой мельнице (см. публикацию H. Zhao, J.H. Kwak, J.A. Franz, J.M. White, J. E. Holladay, Energy & Fuels, 20, 807 (2006), содержание которой включено сюда полностью в качестве ссылки), или способ получения одноцепочечной α-целлюлозы химическим расщеплением водородной связи в α-целлюлозе, например, такой как обработка фосфорной кислотой (см. публикацию Y.H.P. Zhang, J. Cui, L.R. Lynd, L. Kuang, Biomacromolecules, 7, 644 (2006), содержание которой включено сюда полностью в качестве ссылки). Даже когда при обработке с целью уменьшения степени кристалличности целлюлозы кристаллическая структура целлюлозы устраняется не полностью, как описано в варианте осуществления изобретения 7, эффективность гидролиза значительно увеличивается при использовании в качестве исходного материала целлюлозы, степень кристалличности которой была частично понижена по сравнению с целлюлозой до такой обработки.

Дополнительным примером способа снижения степени кристалличности целлюлозы является обработка горячей водой под избыточным давлением (см. публикации N. Hayashi, S. Fujita, T. Irie, T. Sakamoto, M. Shibata, J. Jpn. Inst. Energy, 83, 805 (2004), и M. Sasaki, Z. Fang, Y. Fukushima, T. Adschiri, K. Arai, Ind. Eng. Chem. Res., 39, 2883 (2000), содержание которых включено сюда полностью в качестве ссылки).

Гидролиз и восстановление осуществляются в присутствии воды. Количество присутствующей воды является, по меньшей мере, достаточным для гидролиза всего количества целлюлозы и желательно находится, например, в диапазоне массовых чисел от 5 до 500 относительно целлюлозы, если принимать во внимание характеристики текучести и перемешивания реакционной смеси.

Количество применяемого катализатора можно соответствующим образом определять с учетом активности катализатора и условий реакции (таких как температура, продолжительность и давление водорода). Например, подходящим является массовое соотношение, находящееся в диапазоне от 0,05 до 5 относительно целлюлозы.

Реакционная атмосфера является водородсодержащей атмосферой. Например, водородсодержащая атмосфера состоит из водорода под давлением от 1 до 100 МПа, желательно от 1,5 до 50 и более предпочтительно от 2 до 20 МПа.

Гидролиз и восстановление, например, осуществляют при нагревании до температуры в диапазоне от 150 до 250°C, желательно при нагревании до температуры в диапазоне от 180 до 250°C, и более предпочтительно при нагревании до температуры в диапазоне от 190 до 210°C.

Продолжительность реакции гидролиза и восстановления можно определять, принимая во внимание масштаб реакции, условия реакции, используемые количества катализатора и целлюлозы и т.п. Обычно подходящая продолжительность реакции составляет от 1 до 100 часов. Реакцию можно проводить периодически, непрерывно или т.п. Реакцию желательно проводить при перемешивании реакционной смеси.

После того, как гидролиз и восстановление заканчиваются, реакционную смесь можно подвергать разделению на твердую и жидкую фазы, водный раствор, содержащий сахарные спирты, можно извлекать в виде жидкой фазы, а твердые вещества, включающие в себя, по меньшей мере, катализатор и непрореагировавшую целлюлозу, можно отделять в виде твердой фазы. Способ разделения на твердую и жидкую фазы специально не ограничивается и может определяться на основе обычных способов с учетом профиля и формы катализатора, количества присутствующей непрореагировавшей целлюлозы и т.п. Например, можно использовать такие способы, как фильтрование, центрифугирование и осаждение. Твердое вещество, содержащее катализатор и непрореагировавшую целлюлозу, можно использовать в следующей реакции.

При повторном использовании катализатор по настоящему изобретению не требует специальной активации. Однако перед повторным использованием можно применять, например, обычную активацию металлических катализаторов, нанесенных на твердую подложку.

В процессе активации катализатора катализатор можно промывать водой и сушить, а металлические и органические соединения, оставшиеся на подложке, можно удалять термическим разложением при нагревании в течение 1-5 часов при температуре от 200 до 500°C в потоке газообразного водорода, по мере возвращения поверхности нанесенного на подложку металла в восстановленное состояние, подходящее для применения.

Варианты осуществления изобретения

Настоящее изобретение будет подробно описано ниже в конкертных вариантах осуществления изобретения.

Вариант осуществления изобретения 1

1.1 Получение катализаторов

Использовали подложки для катализаторов в форме аморфного диоксида кремния (в дальнейшем обозначаемого как SiO2: CARIACT 0-10 производства компании Fuji Silysia Chemical, Ltd.), мезопористого диоксида кремния (FSM-16, собственного производства (S. Inagaki и др, J.Chem. Soc., Chem.Commun., 680 (1993))), γ-оксида алюминия (γ-Al2O3, производства компании Nishio K. K. A-11), диоксида титана (TiO2, компании Merck, Inc.), диоксида циркония (ZrO2, компании Wako Pure Chemical Industries, Ltd.), диоксида кремния-оксида алюминия (SiO2-Al2O3, компании Sigma-Aldrich Japan K.K. сорт 135), HY (компании Zeolyst Co., CBV600, атомное отношение Si/Al 2,6), HUSY (компании Zeolyst Co., CBV720 (отношение Si/Al 15), 740 (отношение Si/Al 20), 760 (отношение Si/Al 30), 780 (отношение Si/Al 40)), HUSY (компании Catalysts & Chemicals Ind. Co., Ltd. ZCP-2000, отношение Si/Al 100), ZSM-5 (компании Zeolyst Co. CBV4024E), H-бетта (компании Catalysis Society of Japan, катализатор JRC-ZB25(1)), HMOR (стандартный катализатор JRC-Z-M15(1) компании Catalysis Society), активированного угля (компании Takeda Pharmaceutical Co., Ltd. (в настоящее время компания Japan EnviroChemicals, Ltd.), LPM007). С помощью рентгено-флуоресцентного анализа было обнаружено, что HUSY, полученный из NaY (компании Union Carbide LZY-52) способом, описанным в патентных ссылках 4 и 5, имеет отношение Si/Al 2,9. В дальнейшем для характеристики HUSY будет использоваться атомное отношение Si/Al, которое будет указываться цифрами в круглых скобках, например, HUSY (40). Для получения HZSM-5 ZSM-5 прокаливали на воздухе при 550°C в течение 8 часов. Подложку предварительно обрабатывали путем нагревания в вакууме при 150°C в течение 1 часа и затем применяли для получения катализатора. Предшественники металлов представляли собой имеющиеся в продаже платинохлористоводородную кислоту (H2PtCl6·xH2O), хлорид рутения (RuCl3·xH2O), хлорид гексаамминрутения ([Ru(NH3)6]Cl3), хлорид родия (RhCl3·xH2O), хлорид палладия (PdCl2), хлорид иридия (IrCl3·xH2O) и хлорид никеля (NiCl2·6H2O). Поскольку PdCl2 нерастворим в воде, для получения водорастворимого H2PdCl4 добавляли небольшое количество соляной кислоты и осуществляли вакуумную дистилляцию в испарителе. Соли других металлов использовали как есть. В качестве воды использовали воду, прошедшую ионообменную обработку.

В качестве способа получения катализатора ниже будет описан пример получения Pt/HUSY (40). Порошок (200 мг) HUSY (40) нагревали при 150°C в течение 1 часа, применяя вакуумный трубопровод, и сушили (степень разрежения приблизительно 10-3 торр = 0,13 Па). Смесь охлаждали до комнатной температуры и добавляли воду (20 мл), чтобы диспергировать порошок. К полученной дисперсии добавляли водный раствор (5 мл) H2PtCl6·xH2O (15 мг) и перемешивали смесь в течение 15 часов при комнатной температуре. Затем воду выпаривали в испарителе. Полученный порошок сушили в вакууме при комнатной температуре в течение 2 часов с помощью вакуумного трубопровода. Затем порошок загружали в U-образную стеклянную трубку и прокаливали, нагревая при 400°C в течение 2 часов в токе газообразного кислорода (скорость потока 20 мл/минуту). После охлаждения до комнатной температуры пропускали газообразный азот для удаления кислорода и восстанавливали смесь в токе газообразного водорода (скорость потока 20 мл/минуту) нагреванием в течение 2 часов при 400°C. После охлаждения до комнатной температуры пропускали газообразный азот для удаления водорода и извлекали порошок. Для катализатора Ni/SiO2-Al2O3количество нанесенного на подложку металла в катализаторе составляло 60% мас., хотя в других катализаторах оно составляло 2,5% мас. Для катализаторов, в которых на подложку HUSY (2,9) наносили Ru, в качестве исходного материала использовали [Ru(NH3)6]Cl3, а для получения Ru/HUSY (2,9, NH3, IE) использовали ионообменный (IE) способ (патентные ссылки 4 и 5). Для получения Ru/HUSY (2,9, NH3, IMP) использовали способ пропитки-выпаривания досуха (IMP), применяя [Ru(NH3)6]Cl3, а для получения Ru/HUSY (2,9, Cl, IMP) использовали способ пропитки-выпаривания досуха, применяя RuCl3·xH2O. Сравнивали каталитические активности указанных соединений. Кроме того, подложку HUSY (20) пропитывали RuCl3·xH2O, а для получения катализатора Ru/HUSY (20, Cl, IMP) для применения использовали способ выпаривания досуха.

Степень дисперсности, определенная по адсорбции моноксида углерода импульсным способом (CO/Pt, измеренная с помощью Chembet-3000 производства компании Quantachrome Instruments), приведена в таблице 1. Степень дисперсности Pt существенно изменялась с учетом подложки. Степень дисперсности Ru катализатора, составляющая приблизительно от 0,01 до 0,03, была ниже, чем описанная в патентных ссылках 4 и 5. Это объясняется тем, что поверхность Ru чувствительна к воздуху и окисляется незначительными количествами воздуха, который примешивается во время процесса. Однако когда такой Ru катализатор используется для гидролиза и гидрирования крахмала, он обладает такой же высокой активностью, описанной в патентных ссылках 4 и 5, и не проявляет пониженных каталитических рабочих характеристик. Поэтому в следующих испытаниях его использовали без изменений.

1.2 Каталитическая реакция

Приведена процедура осуществления реакции с катализатором Pt/HUSY (40). В дальнейшем данные условия будут упоминаться как «стандартные условия». В автоклав из нержавеющей стали (Taiatsu Techno Corp., модель TPR2, емкостью 30 мл) загружали 0,16 г целлюлозы (Merck, Inc., микрокристаллы, 80% или более с диаметром частиц от 20 до 160 микрон), катализатор Pt/HUSY (40) (0,068 г), 20 г воды и мешалку и закрывали автоклав. Здесь число молей S структурных единиц C6H10O5 в целлюлозе составляло 0,99 ммоль, а общее число C атомов металла в катализаторе регулировали до соотношения S/C=110. При замене катализатора массу катализатора регулировали таким образом, чтобы достичь соотношения S/C=110; использовали 0,068 г Pt катализатора, 0,036 г Ru катализатора, 0,037 г Rh катализатора, 0,037 г Pd катализатора, 0,068 г Ir катализатора и 0,009 г Ni катализатора. Затем при комнатной температуре вводили газообразный водород под давлением 5 МПа. Автоклав помещали на масляную баню с температурой 190°C и осуществляли реакцию в течение 24 часов при перемешивании магнитной мешалкой. Затем автоклав охлаждали до комнатной температуры, оставшийся газообразный водород удаляли, автоклав возвращали к давлению окружающей среды, открывали и извлекали содержимое.

Продукт анализировали с помощью жидкостного хроматографа (Shimadzu Corp. LC10ATVP, дифференциальный рефрактометрический детектор, колонка: Shodex Asahipak NH2P-SO 4E или Shimadzu Shim-pack SPR-Ca). Сахарные спирты (сорбит и маннит) идентифицировали с помощью масс-спектрометрии с жидкостной хроматографией (Shimadzu LCMS-2010A). Выход сорбита представлял собой отношение числа молей P полученного сорбита к числу молей S структурных единиц C6H10O5 загруженной целлюлозы:

выход сорбита (процентное содержание) = (число моль P полученного сорбита)/(число моль S структурных единиц C6H10O5 загруженной целлюлозы) × 100. Выход маннита рассчитывали аналогичным образом.

Вариант осуществления изобретения 2

Результаты реакции, осуществляемой в стандартных условиях с применением различных нанесенных на подложку металлических катализаторов, приведены на фиг.1. Почти во всех случаях гидролиз целлюлозы и гидрирование происходили каталитически, при этом получались сахарные спирты с сорбитом в виде основного продукта. Например, выход полученных сахарных спиртов в присутствии катализатора Pt/γ-Al2O3 составлял 18%, из которых сорбит составлял 15% и маннит 3%. Похожая селективность продукта обеспечивалась другими катализаторами. В указанных условиях реакции катализаторы Pt/HUSY (40) и Pt/SiO2-Al2O3 продуцировали сахарные спирты с выходами 20% или выше и имели высокую активность. Ряд активности металлов: Pt>Ru>Pd>Rh>Ni>Ir. Для Pt ряд активности в зависимости от подложки приведен на фиг.2. Последовательность представляла собой: HUSY (40), SiO2-Al2O3>HUSY (20), γ-Al2O3>HZSM-5, HUSY (30) >HUSY (15)>HUSY (100), H-β>FSM-16, SiO2, HY(2,6), TiO2>ZrO2>C (активированный уголь), HUSY (2,9), HMOR. Активность была наибольшей у HUSY (40) и SiO2-Al2O3, в то время как ZrO2, активированному углю, HUSY (2,9) и HMOR соответствовали низкие выходы. С учетом данных результатов было высказано предположение, что эффективными в качестве подложки являются те неорганические оксиды, которые обладают кислотными свойствами, хотя кислотные свойства не связаны напрямую с диапазоном крепости кислотных свойств подложки. Таким образом, основным активным участком для гидролиза целлюлозы являлись не участки с кислотными свойствами, от природы присущие подложке. Вместо этого предполагается, что в условиях повышенного давления водорода молекулы водорода диссоциируют под действием Pt и Ru, перемещаясь на подложку (спилловер-эффект) и создавая протонные кислотные участки (Hattori, Shokubai, 45, 327 (2003)). Фактически, как показано на фиг.3, когда реакцию осуществляли в похожих условиях, используя различные подложки без нанесенных металлов, получали только небольшое количество глюкозы. Такой результат указывает на то, что гидролизу способствует нанесение металлов на подложку.

Нанесенный на подложку Ru катализатор обладал активностью в отношении катализа и гидрирования целлюлозы. Однако интересно, что катализатор (патентные ссылки 4 и 5), в котором используется HUSY (2,9), полученный из LZY-52, о котором сообщалось в прототипе как об обладающем высокой активностью при гидролизе и гидрировании крахмала, обеспечивал чрезвычайно низкий выход, равный 3% или ниже, независимо от способа получения катализатора и Ru предшественника. Однако Ru катализатор с использованием в качестве подложки HUSY (20) обеспечивал выход сахарных спиртов, равный 17%.

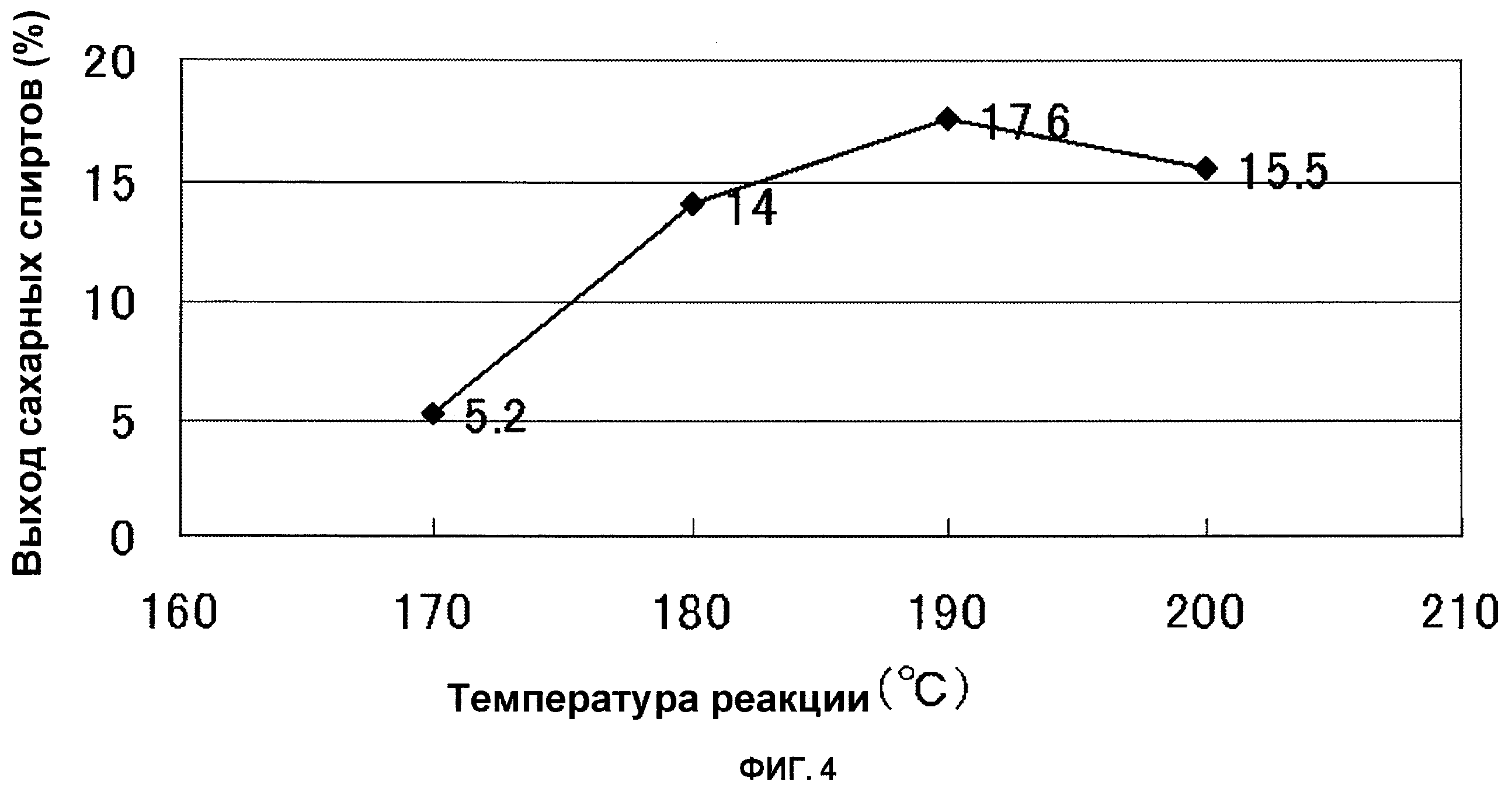

Вариант осуществления изобретения 3

Зависимость выхода сахарных спиртов от температуры реакции исследовали с помощью катализатора Pt/γ-Al2O3. Использовали стандартные условия за исключением температуры реакции. Как показано на фиг.4, выход сахарных спиртов при 180°C составлял 14%, увеличиваясь до 18% при 190°C. Однако при 200°C выход уменьшался до 16%. Таким образом, 190°C являлось оптимальной температурой.

Вариант осуществления изобретения 4

Выходы сахарных спиртов для продолжительности реакций 24 и 72 часа показаны на фиг.5. Использовали стандартные условия за исключением продолжительности реакции. При 72 часах для трех катализаторов выход сахарных спиртов увеличивался незначительно. При продолжительности реакции 72 часа для каждого катализатора было обнаружено, что пики неидентифицированных побочных продуктов на жидкостном хроматографе увеличиваются.

Вариант осуществления изобретения 5

Исследовали условия повторного использования катализаторов. Первую реакцию осуществляли в стандартных условиях, применяя в качестве катализатора Pt/γ-Al2O3. После реакции реакционную смесь помещали в центробежный сепаратор, твердые вещества осаждали и выделяли фильтрованием надосадочного раствора. Как показано на фиг.6, выход сахарного спирта за один раз составлял 18%. В выделенное твердое вещество снова добавляли целлюлозу, добавляли воду и осуществляли реакцию аналогичным образом. Выход сахарных спиртов составлял во второй реакции 15% и в третьей реакции - 15%. Данные значения почти такие же, как значения в первой реакции. Таким образом, установлено, что катализатор можно повторно использовать без активационной обработки.

Вариант осуществления изобретения 6

Осуществляли испытание, в котором количество загрузочной смеси утраивали. То есть в автоклав загружали 0,4807 г целлюлозы, 0,209 г катализатора Pt/γ-Al2O3 и 60 г воды. Водород вводили при начальном давлении 5 МПа и смесь подвергали взаимодействию в течение 24 часов при 190°C. После реакции твердое вещество (катализатор и целлюлозу) отделяли от водной фазы центрифугированием. Анализ водной фазы с помощью жидкостной хроматографии показал выход сахарных спиртов 28%, которые соответствовали массе 0,135 г. Когда водную фазу упаривали досуха, получали 0,223 г маслянистого вещества. Таким образом, селективность сахарных спиртов (исходя из массы) в водном растворе составляла 61%. Оставшиеся побочные продукты не идентифицировали.

Вариант осуществления изобретения 7

Предварительная обработка целлюлозы (1)

Обработку фосфорной кислотой осуществляли, исходя из способа, описанного в публикации Y.H. P. Zhang, J. Cui, L. R. Lynd, L.Kuang, Biomacromolecules, 7,644 (2006). В полипропиленовую бутылку (емкостью 250 мл) загружали 1,0 г целлюлозы (Merck, Inc., Avicel, микропорошок) и 30 мл дистиллированной воды, вводили магнитную мешалку и перемешивали смесь в течение 5 минут при комнатной температуре. Затем добавляли 55 мл охлажденной на льду фосфорной кислоты (Kanto Chemical Co., Ltd., специальный сорт) и смесь энергично перемешивали, одновременно охлаждая ее льдом приблизительно до 4°C. Процедуру перемешивания осуществляли путем энергичного перемешивания в течение 10 минут, затем прекращая перемешивание и давая смеси возможность выстояться в течение 2-3 минут. Такую процедуру в итоге повторяли в течение одного часа. При проведении данной процедуры спустя 5 минут после того, как добавили фосфорную кислоту, вся целлюлоза растворялась, давая при этом однородный водный раствор. Потом, когда добавляли 200 мл охлажденной льдом воды, целлюлоза осаждалась в виде порошка белого цвета, который выделяли с помощью центробежной сепарации. Полученный порошок белого цвета 5 раз промывали водой; водный раствор имел pH от 2,5 до 3,0. Затем добавляли 2 мл 2M водного раствора карбоната кальция и повторяли промывание для нейтрализации раствора, которая приводила к pH, близкому к 6,0-7,0. Затем порошок белого цвета 5-6 раз промывали водой. Полученный порошок белого цвета сушили при 60°C при пониженном давлении в роторном испарителе и затем помещали в эксикатор, содержащий силикагель, и сушили в течение ночи. После сушки получали 0,96 г порошка белого цвета.

Предварительная обработка целлюлозы (2)

Обработку помолом в шаровой мельнице осуществляли, исходя из способа, описанного в публикации H. Zhao, J.H. Kwak, J. A. Franz, J.M. White, J.E. Holladay, Energy & Fuels, 20, 807 (2006). В керамическую шаровую мельницу со сферическим корпусом емкостью 900 мл загружали 1 кг шариков из диоксида циркония (диаметром 10 мм) и 10 г целлюлозы (Merck Inc., Avicel, микропорошок). Помол осуществляли в течение 2 часов при 60 об/мин с помощью стендовой шаровой мельницы со сферическим корпусом на вращающемся основании (AS ONE Corp., ANZ-51S). Никакой среды, такой как вода, не использовали. После обработки извлекали 0,9 г порошка и в таком виде использовали для осуществления каталитической реакции.

На фиг.7 приведены результаты рентгеновского дифракционного анализа порошка непрореагировавшей целлюлозы, обработанной фосфорной кислотой и обработанной помолом в шаровой мельнице. В непрореагировавшей целлюлозе резко выраженные пики, полученные от кристаллографической плоскости (002) целлюлозы I, наблюдались вблизи угла 2θ=23 градусов. Однако после обработки фосфорной кислотой или в шаровой мельнице интенсивность пика значительно уменьшалась, указывая на то, что кристаллическая структура разрушена.

Каталитическая реакция

В качестве реактора использовали 100 мл автоклав из нержавеющей стали (OM Labotech Corp., MMJ-100), а испытание осуществляли при тройном количестве реакционной смеси по варианту осуществления изобретения 1. Использовали следующие катализаторы: катализатор из Pt, нанесенного на подложку из γ-оксида алюминия (Pt/Al2O3, 0,21 г), катализатор из Pt, нанесенного на подложку из HUSY-цеолита (отношение Si/Al 20) (Pt/HUSY (20) 0,21 г), и катализатор из Ru, нанесенного на подложку из γ-оксида алюминия (Ru/Al2O3, 0,11 г). Указанные катализаторы получали с помощью пропитки, применяя платинохлористоводородную кислоту или трихлорид рутения в качестве исходных материалов, по способу, описанному в варианте осуществления изобретения 1. Загрузка металла составляла 2,5% мас.

Реакция осуществлялась по следующей процедуре. Целлюлозу (Merck Inc., Avicel, 0,48 г) и дистиллированную воду (60 мл) загружали в автоклав, автоклав закрывали и при комнатной температуре вводили водород под давлением 5 МПа. При этом отношение структурных единиц глюкозы к числу атомов металла доводили до молярного отношения 110 (0,9% мол.). Смесь нагревали до 190°C в электрической печи при перемешивании с помощью перемешивающих лопастей с электроприводом в реакторе (от 600 до 800 об/мин) и подвергали взаимодействию в течение 24 часов. После реакции смесь центрифугировали и фильтровали для отделения твердого вещества от надосадочного водного раствора. Продукт, находящийся в водном растворе, анализировали с помощью жидкостной хроматографии (ВЭЖХ) и масс-спектрометрии с жидкостным хроматографом (ЖХ-МС).

Результаты каталитической реакции приведены в таблице 2. Когда использовали необработанную целлюлозу, общий выход сахарных спиртов составлял 35,4% с катализатором Pt/Al2O3 (сорбит (1): 27,7%, маннит (2): 7,7%). В варианте осуществления изобретения 1 в автоклав загружали мешалку и проводили перемешивание с магнитной мешалкой. Однако в настоящем варианте осуществления изобретения перемешивание осуществляли с помощью перемешивающих лопастей, повышая эффективность до значения, которому соответствует повышенный выход. На фиг.8 показана типичная жидкостная хроматограмма продуктов (целлюлоза, предварительно обработанная помолом в шаровой мельнице, катализатор Ru/Al2O3). Кроме пиков, соответствующих сорбиту (время удерживания 19,3 минут) и манниту (время удерживания 15,5 минут), также присутствовали большие пики, соответствующие временам удерживания 13,9 и 10,8 минут, которые неидентифицированы. Однако на основе ЖХ-МС-анализа предполагается, что пик, соответствующий времени удерживания 13,9 минут, относится к дидегидроксигекситу (3), а пик, соответствующий времени удерживания 10,8 минут, относится к ангидросорбиту (4). И тот и другой являются аналогами сорбита, в которых из сорбита удалены два атома кислорода или одна молекула воды соответственно. Структуры соединений (1)-(4) приведены ниже. Для соединений (3) и (4) положения деоксигенирования не определены.

Общий выход всех указанных выше четырех аналогов сахарных спиртов из необработанной целлюлозы составлял 46,6% с катализатором Pt/ Al2O3. В идентичных условиях общий выход с катализатором Ru/Al2O3составлял 33,9%.

Выход увеличивался, когда целлюлозу предварительно обрабатывали фосфорной кислотой. С катализатором Pt/Al2O3общий выход сахарных спиртов составлял 61,2%, а общий выход всех аналогов составлял 76,9%. С катализатором Ru/Al2O3при обработке целлюлозы фосфорной кислотой выход также увеличивался.

При обработке целлюлозы в шаровой мельнице также наблюдалось повышение выхода. С катализатором Pt/Al2O3общий выход сахарных спиртов составлял 51,4%, а общий выход всех аналогов составлял 70,6%. Похожие результаты получены с катализатором Pt/HUSY(20). Кроме того, с катализатором Ru/Al2O3 выход увеличивался до общего выхода сахарных спиртов 69,7%, а общий выход всех аналогов - до 81,9%. Таким образом, были достигнуты чрезвычайно высокие выходы. Соответственно, степень превращения целлюлозы составляла 80% или более. Отношение сорбита к манниту составляло 5,1.

Как показано выше, в настоящем варианте осуществления изобретения при применении в качестве исходного материала целлюлозы, предварительно обработанной фосфорной кислотой или обработанной помолом в шаровой мельнице, в условиях гидрирования и разложения в воде с нанесенными на подложку металлическими катализаторами выходы сахарных спиртов и аналогов составляют 70% или более.

Промышленная применимость

Настоящее изобретение применимо в области способов получения сахарных спиртов (сорбита и маннита) из целлюлозных ресурсов.

Краткое описание чертежей

На фиг.1 показан выход сахарных спиртов из целлюлозы с применением различных катализаторов.

На фиг.2 показан выход сахарных спиртов из целлюлозы с применением различных Pt катализаторов.

На фиг.3 показан выход глюкозы из целлюлозы с применением различных подложек.

На фиг.4 показана зависимость выхода сахарных спиртов от температуры реакции (катализатор: Pt/γ-Al2O3).

На фиг.5 показаны выходы сахарных спиртов при продолжительности реакций 24-часа и 72-часа.

На фиг.6 показано испытание по повторному использованию катализатора (катализатор: Pt/γ-Al2O3).

На фиг.7 показаны результаты рентгеновского дифракционного анализа порошка необработанной целлюлозы и целлюлозы, предварительно обработанной фосфорной кислотой и помолом в шаровой мельнице.

На фиг.8 показана жидкостная хроматограмма типичного продукта (целлюлоза, обработанная помолом в шаровой мельнице, катализатор Ru/Al2O3), полученного по варианту осуществления изобретения 7.

Реферат

Настоящее изобретение относится к катализатору гидролиза целлюлозы или гидролиза целлюлозы и восстановления продуктов гидролиза и способу получения из целлюлозы сахарных спиртов. Описан катализатор гидролиза целлюлозы и гидролиза целлюлозы и восстановления продуктов гидролиза, в котором переходный металл 8-11 группы наносится на твердую подложку. Описан также способ получения сахарных спиртов, включающий в себя: гидролиз целлюлозы в присутствии катализатора в водородсодержащей атмосфере при повышенном давлении и восстановление продукта гидролиза целлюлозы. Технический эффект - легкое отделение катализатора от продукта, отсутствие необходимости регулирования рН, нейтрализации кислоты или щелочи при получении спиртов, возможность повторного использования катализатора без его активации, получение сахарных спиртов непосредственно из целлюлозы с применением такого катализатора. 2 н. и 17 з.п. ф-лы, 2 табл., 8 ил.

Формула

гидролиз целлюлозы в присутствии катализатора по п.1 в водородсодержащей атмосфере при повышенном давлении; и

восстановление продукта гидролиза целлюлозы.

Комментарии