Геометрически классифицированный, имеющий определенную форму твердый носитель для катализатора эпоксидирования олефина - RU2492925C2

Код документа: RU2492925C2

Описание

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к носителю, пригодному в качестве компонента катализатора, особенно в качестве компонента катализатора эпоксидирования. Более конкретно, настоящее изобретение относится к геометрически классифицированному имеющему определенную форму твердому носителю, катализатору эпоксидирования, включающему геометрически классифицированный имеющий определенную форму носитель, и к способу эпоксидирования олефина, использующему катализатор эпоксидирования по изобретению.

Предшествующий уровень техники

При эпоксидировании олефина олефин подвергают взаимодействию с кислородом с образованием эпоксида олефина с использованием катализатора, содержащего серебряный компонент, обычно с одним или более элементами, размещенными на носителе. Действие катализатора характеризуется исходя из селективности, активности и стабильности. Более того, действие в реакторных трубках характеризуется плотностью упаковки катализатора в объеме трубок и перепадом давления.

Селективность представляет собой молярную долю превращенного олефина, дающего желаемый оксид олефина. Довольно скромные улучшения в отношении селективности и поддержания селективности, по прошествии более длительного времени, дали огромные дивиденды, исходя из производительности процесса.

Упаковка катализатора в реакторной трубке зависит от геометрического размера и формы носителя, на который нанесен катализатор. Обычно, более высокая плотность упаковки, т.е. больше катализатора в объеме, рассматривается как преимущество.

Хорошо известно, что оксид алюминия используют в качестве носителя для катализаторов эпоксидирования олефина. Материалы носителя, включающие оксид алюминия, обычно изготавливают путем плавления оксида алюминия высокой чистоты с диоксидом кремния или без него. С этой целью, материал носителя часто содержит 90 процентов или более по массе альфа-оксида алюминия, и 1-6% по массе диоксида кремния. Носитель может быть очень пористым или непористым, и иметь большую или малую площадь поверхности в зависимости от предполагаемого использования носителя. Носитель может содержать любой пористый материал, который не влияет отрицательно на каталитическую реакцию, где его используют.

В процессе изготовления носителя высокочистый оксид алюминия, предпочтительно альфа-оксид алюминия, тщательно перемешивают с временными и постоянными связующими. Временные связующие представляют собой термически разлагающиеся органические соединения с молекулярной массой от умеренной до высокой, которые при разложении дают желаемую пористую структуру носителя. Постоянными связующими являются неорганические материалы типа глины, имеющие температуру плавления ниже температуры плавления оксида алюминия, и придают механическую прочность обработанному носителю. После тщательного сухого смешения к массе добавляют достаточное количество воды или другого растворителя для формирования массы в пастообразное вещество. Частицы носителя для изготовления катализатора формируют из пасты обычными методами, такими как, например, экструзия под высоким давлением, гранулирование или другие способы формирования керамики. Затем частицы сушат и затем подвергают обжигу при повышенной температуре.

На стадии обжига временные связующие термически разлагаются и улетучиваются, оставляя поры в массе носителя. Такие поры создают пористую структуру обработанного носителя. Так как обжиг продолжают, температура достигает точки, при которой постоянное связующее превращается в неорганическую глину. Затем носитель катализатора охлаждают, и во время охлаждения постоянный носитель затвердевает, активируя связывание частиц носителя и, таким образом, придавая механическую прочность носителю и гарантируя сохранение пористой структуры.

Носители катализатора желаемых характеристик могут быть легко получены с помощью следующей методики. Размер пор, распределение пор и пористость легко регулируются соответствующим доведением размера исходных частиц алюминия, а также размера частиц и концентрации временного и/или постоянного связующих в смеси. Чем больше размер частиц исходного оксида алюминия, тем больше пористость обработанного катализатора. Чем более однородными по размеру являются частицы оксида алюминия, тем более однородна пористая структура. Аналогично, повышая концентрацию временного связующего, также повышается общая пористость обработанного носителя катализатора.

Получение алюмооксидных носителей с конкретными физическими свойствами и пористой структурой для катализатора эпоксидирования этилена для улучшения эффективности описано, например, в патентах США 4226782, 4242235, 5266548, 5380697, 5597773, 5831037 и 6831037, а также в публикациях патентных заявок США №№2004/0110973 Al и 2005/0096219 Al.

В дополнение к получению алюмооксидных носителей в предшествующем уровне техники также описано получение имеющих определенную форму алюмооксидных носителей для каталитических применений в различных формах с различными целями. Например, в патенте США 2950169 описан способ получения гранул с высокой прочностью на раздавливание. Для многих применений предпочтительно, чтобы оксид алюминия был в частицах однородного размера и формы, включая, например, цилиндрические гранулы, шарики, многогранники, трубчатые цилиндрические гранулы и т.д.

Патент США 3222129 относится к активному алюмооксидному продукту, который имеет улучшенную стойкость к трению, истиранию и раздавливанию. Оксид алюминия может быть изготовлен в виде имеющих определенную форму зерен или гранул и т.д., в форме шариков или подобного, предпочтительно однородного размера и формы. Имеющие определенную форму зерна являются особенно желательными, потому что они могут быть более простыми в обращении, чем гранулированный или в виде твердых частиц материал.

Известны алюмооксидные носители для эпоксидирования этилена в различных формах, таких как шарики, гранулы, кольца или подобные, как описано, например, в патенте США 172866, однако мало известно о форме и взаимосвязи рабочих характеристик. Среди таких примеров существуют публикации патентных заявок США 2004/0260103 Al и США 2004/0225138 Al, в которых описаны катализатор и реакторная система для производства этиленоксида. Катализатор предшествующего уровня техники изготавливали на носителе определенной геометрической конфигурации. Правильный выбор геометрического размера пустотелого цилиндра, как сообщают, повышал плотность упаковки при допустимых значениях перепада давления в реакторе. Конкретно было установлено, что преимущественный материал подложки имеет геометрическую конфигурацию пустотелого цилиндра, определяемую отношением номинального наружного диаметра к номинальному внутреннему диаметру. Меньший, чем обычный, диаметр цилиндра, предусматривает улучшение средней прочности на раздавливание агломерата, а также предусматривает упаковку большего количества материала-подложки в таком же объеме, давая возможность больше загрузить серебра в такой объем.

Как описано выше, для катализатора эпоксидирования этилена требуется носитель со специфическими физическими свойствами, и таким носителям могут быть приданы формы с различными очертаниями разных размеров. Свойства носителя и форма важны для загрузки каталитически активного серебра в реакторные трубки. Желательно улучшить рабочие характеристики и эффективность катализатора, используемого в реакторных трубках путем улучшения физических свойств и геометрической формы носителя.

Сущность изобретения

Изобретение предоставляет геометрически классифицированный, имеющий определенную форму твердый носитель для катализатора, особенно полезного для использования в эпоксидировании олефина. Конкретно, изобретение предоставляет тугоплавкий твердый носитель, которому придана определенная форма в различных геометрических очертаниях, имеющая тонкие стенки. Понятие "тонкие стенки" используют в настоящем изобретении для обозначения толщины стенки между противостоящими стенками специфической геометрической формы (например, внутренняя и внешняя поверхности стенки пустотелого цилиндра), которая составляет предпочтительно менее чем 2,5 мм, более предпочтительно менее чем 2,0 мм, и наиболее предпочтительно, менее чем 1,5 мм.

Геометрически классифицированный, имеющий определенную форму твердый носитель, предлагаемый настоящим изобретением, может иметь структуру полых цилиндров, полых цилиндров, имеющих в поперечном сечении вид вагонного колеса с тремя отверстиями, пористую структуру в виде сот и т.д. Каждая из геометрических форм должна иметь тонкие стенки, как определено выше.

Более того, изобретение предоставляет удельные величины толщины стенок геометрически классифицированного, имеющего определенную форму твердого носителя, которые улучшают рабочие характеристики и эффективность катализатора, используемого в реакторе. Конкретно, и когда носителю придана форма пустотелого цилиндра с толщиной стенок менее чем 2,5 мм, носитель делает функцию катализатора более эффективной при сниженном перепаде давления и уменьшает количество катализатора и материалов, используемых при его получении, при этом такими материалами являются серебро и промоторы.

В одном аспекте настоящее изобретение предоставляет носитель для каталитической системы, содержащей по меньшей мере один каталитически активный металл, размещенный на ней, включающий геометрически классифицированный, имеющий определенную форму твердый носитель, в котором по меньшей мере толщина одной стенки указанного геометрически классифицированного, имеющего определенную форму твердого носителя составляет менее чем 2,5 мм.

В одном варианте осуществления изобретения носитель по изобретению имеет геометрическую форму, в которой все стенки являются тонкими, т.е. менее чем 2,5 мм.

В одном варианте осуществления изобретения носитель по изобретению имеет суммарный объем пор (ОП) примерно от 0,2 мл/г до примерно 0,6 мл/г и необязательно по меньшей мере одну из следующих дополнительных характеристик: i) площадь поверхности примерно от 0,3 до примерно 3,0 м2/г; предпочтительно примерно от 0,6 до примерно 2,5 м2/г; наиболее предпочтительно примерно от 0,9 до примерно 2,0 м2/г; (ii) по меньшей мере 40% ОП от пор с диаметром от 1 до 5 микрометров; предпочтительно по меньшей мере 60%; и наиболее предпочтительно по меньшей мере 80%; (iii) распределение пор по размеру от 1 до 5 микрометров, предпочтительно от 1 до 4,5 микрометров; и наиболее предпочтительно от 1 до 4 микрометров; (iv) объем пор от пор с диаметром 5 микрометров и выше, менее чем 0,20 мл/г; предпочтительно менее чем 0,10 мл/г; и наиболее предпочтительно менее чем 0,05 мл/г; и (v) объем пор от пор с диаметром меньше 1 микрометра менее чем 0,20 мл/г; предпочтительно менее чем 0,16 мл/г; и наиболее предпочтительно менее чем 0,12 мл/г.

В дополнительном варианте осуществления настоящего изобретения носитель по изобретению включает структуру полых цилиндров, полых цилиндров, имеющих в поперечном сечении вид вагонных колес с тремя отверстиями, или пористую структуру в виде сот, имеющих указанную выше толщину стенки.

В еще дополнительном варианте осуществления настоящего изобретения предоставлен носитель, который содержит геометрически классифицированный, имеющий определенную форму твердый носитель, в котором по меньшей мере толщина одной стенки указанного геометрически классифицированного, имеющего определенную форму твердого носителя составляет менее чем 2,5 мм, причем указанный носитель содержит оксид алюминия, имеющий суммарный объем пор примерно от 0,2 мл/г до примерно 0,6 мл/г, площадь поверхности примерно от 0,3 до примерно 3,0 м2/г, по меньшей мере 40% объема пор от пор с диаметром от 1 до 5 микрометров, распределение пор по размеру от 1 до 5 микрометров, объем пор от пор с диаметром 5 микрометров и выше менее чем 0,20 мл/г; и объем пор от пор с диаметром меньше 1 микрометра менее чем 0,20 мл/г.

В другом аспекте изобретения предоставлен пригодный катализатор для эпоксидирования олефина, который содержит геометрически классифицированный, имеющий определенную форму тугоплавкий твердый носитель, где по меньшей мере толщина одной стенки указанного носителя составляет менее чем 2,5 мм, и каталитически эффективное количество серебра, размещенное на нем.

В некоторых вариантах осуществления на катализаторе по изобретению дополнительно находится промотирующее количество промотора. В данном варианте осуществления изобретения промотор содержит одно или более соединений, содержащих щелочной металл, одно или более соединений, содержащих переходной металл, один или более серных компонентов, один или более фторсодержащих компонентов или их комбинации.

В дополнительном варианте осуществления катализатора по изобретению промотором является переходный металл, содержащий элемент, выбранный из групп VB, VIB, VIIB и VIII Периодической таблицы элементов и их комбинации. В предпочтительном варианте осуществления переходный металл представляет собой рений, молибден, вольфрам или их комбинации.

В еще дополнительном варианте осуществления катализатора по изобретению промотором является соединение, содержащее щелочной металл, представляющий собой литий, натрий, калий, рубидий, цезий или их комбинации.

В предпочтительном варианте осуществления изобретения катализатор по изобретению содержит геометрически классифицированный, имеющий определенную форму тугоплавкий твердый носитель, в котором по меньшей мере толщина одной стенки указанного геометрически классифицированного, имеющего определенную форму тугоплавкого твердого носителя составляет менее чем 2,5 мм, причем указанный носитель содержит оксид алюминия, имеющий суммарный объем пор примерно от 0,2 мл/г до примерно 0,6 мл/г, площадь поверхности примерно от 0,3 до примерно 3,0 м2/г, по меньшей мере 40% объема пор от пор с диаметром от 1 до 5 микрометров; распределение пор по размеру от 1 до 5 микрометров, объем пор от пор с диаметром 5 микрометров и выше менее чем 0,20 мл/г; и объем пор от пор с диаметром меньше 1 микрометра менее чем 0,20 мл/г, и эффективное количество серебра и промотирующее количество рения, лития, цезия, серы и вольфрама, размещенное на указанном носителе.

В еще одном аспекте настоящего изобретения обеспечен способ окисления олефина, в частности, но без ограничения, этилена, до оксида олефина, в частности, но без ограничения, этиленоксида, включающий окисление олефина в паровой фазе, например, этилена молекулярным кислородом в трубчатом реакторе с неподвижным слоем, в присутствии катализатора по настоящему изобретению, описанного выше.

Следует отметить, что хотя в настоящем описании конкретно описан и проиллюстрирован катализатор по изобретению в виде катализатора на основе серебра для окисления олефина, носитель по изобретению может быть также использован в других каталитических системах, включающих, например, каталитическую систему, в которой активным металлом является металл, выбранный из группы IVB, VB, VIB, VIIB, VIII, IB и/или IIB Периодической таблицы элементов; используемая номенклатура основана на версии Периодической таблицы элементов CAS (Chemical Abstracts Service).

Подробное описание изобретение

Настоящее изобретение, которое предоставляет носитель, катализатор, содержащий данный носитель, и способ получения оксида олефина, использующий данный катализатор, теперь будет описано более подробно.

Как установлено выше, настоящее изобретение относится к каталитической системе, содержащей по меньшей мере один каталитически активный металл, размещенный на ней, включающей тугоплавкий твердый носитель, имеющий геометрическую форму, в которой по меньшей мере толщина одной стенки указанной геометрической формы составляет менее 2,5 мм.

Носитель, используемый в настоящем изобретении, может быть получен или выбран из большого числа коммерчески доступных твердых, тугоплавких носителей. Носители являются относительно инертными к загружаемым материалам для эпоксидирования, продуктам и условиям для использования по назначению, такого как эпоксидирование олефина, например, окисления этилена до этиленоксида путем окисления в паровой фазе молекулярным кислородом. Носитель может содержать оксид алюминия, такой как альфа-оксид алюминия, древесный уголь, пемзу, магнезию, оксид циркония, диоксид титана, кизельгур, сукновальная глина, карбид кремния, кремнезем, карбид кремния, диоксид кремния, глины, искусственные цеолиты, натуральные цеолиты, керамику и их комбинации. Предпочтительными носителями являются частицы альфа-оксида алюминия, которые часто связывают связующим веществом, и имеют очень высокую чистоту, т.е. примерно 95% или более, предпочтительно 98% масс. или более альфа-алюминия. Оставшимися компонентами могут быть другие фазы оксида алюминия, диоксид кремния, оксиды щелочных металлов (например, оксид натрия) и следовые количества других металлсодержащих и/или не содержащих метал добавок или примесей.

Широкий выбор таких носителей является коммерчески доступным. Подходящие алюмооксидные носители производятся и обычно коммерчески доступны, компанией Noritake of Nagoya, Япония и компанией NorPro Company of Akron, Огайо.

Особенно предпочтительными являются определенные типы носителей, содержащие альфа-оксид алюминия. Такие носители из альфа-оксида алюминия характеризуются тем, что имеют площадь поверхности по Брунауэру-Эммету-Теллеру (БЭТ) примерно от 0,3 м2/г до примерно 3 м2/г, предпочтительно примерно от 0,6 м2/г до примерно 2,5 м2/г, более предпочтительно примерно от 0,9 м2/г до примерно 2,0 м2/г; и объем воды в порах примерно от 0,1 см3/г до примерно 0,8 см3/г, предпочтительно примерно от 0,20 см3/г до примерно 0,6 см3/г. В предпочтительном носителе по меньшей мере 40% объема пор происходит от пор с диаметром от 1 до 5 микрометров; предпочтительно по меньшей мере 60%; и наиболее предпочтительно по меньшей мере 80%. Средний диаметр пор носителя, используемого в изобретении, составляет, как правило, от 1 до 5 микрометров; предпочтительно от 1 до 4,5 микрометров; и наиболее предпочтительно от 1 до 4 микрометров; и объем пор от пор с диаметром 5 микрометров и выше составляет менее чем 0,20 мл/г; предпочтительно менее 0,10 мл/г; и наиболее предпочтительно менее чем 0,05 мл/г. Объем пор от пор диаметром 1 микрометр и менее составляет менее 0,20 мл/г; предпочтительно менее чем 0,16 мл/г; и наиболее предпочтительно менее чем 0,12 мл/г.

Метод БЭТ для определения удельной поверхности описан подробно Brunauer S., Emmett P.H. and Teller, E., в J. Am. Chem. Soc., 60, 309-16 (1938). Объем пор и распределение пор по размеру измеряют с помощью обычного метода с ртутным порозиметром; см. Drake and Ritter, "Ind. Eng. Chem. Anal. Ed." 17, 787 (1945).

Независимо от характера используемого носителя, ему обычно придают определенные геометрические формы, такие как, например, пеллеты (гранулы), кольца, сферы, полые цилиндры, имеющие в поперечном сечении вид вагонных колес с тремя отверстиями, и подобное, размером, пригодным для применения в реакторах с неподвижным слоем.

При желании частицы носителя могут иметь ″эквивалентные диаметры″ в интервале примерно от 3 мм до примерно 10 мм, и предпочтительно в интервале от 4 мм до 9 мм, которые обычно совместимы с внутренним диаметром трубчатых реакторов, в которых размещают катализатор. ″Эквивалентный диаметр″ представляет собой диаметр сферы, имеющей такое же соотношение внешней поверхности (т.е. пренебрегая поверхностью внутри пор частицы) к объему, как у используемых частиц носителя.

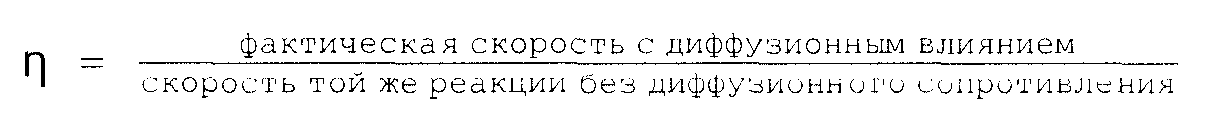

Желательна высокая эффективность катализатора, потому что это дает в результате более высокие выходы оксида олефина. Эффективность катализатора является функцией носитель/форма и толщина катализатора, и выражается как коэффициент эффективности, η, который Perry R.H. и Green D.W. в "Perry's Chemical Engineering Handbook," Sixth Edition, McGraw-Hill, 1984, pg. 4-40 определяют как:

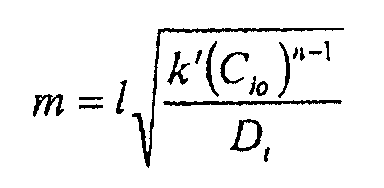

Коэффициент эффективности является, в свою очередь, функцией модуля m:

где является характеристической длиной в этом случае, половина ширины стенки катализатора и другие факторы относятся к геометрии пор, диффузии и кинетике. Чем больше длина

Когда носителю придают форму пустотелого цилиндра, то он предпочтительно имеет тонкие стенки менее чем 2,5 мм; более предпочтительно менее 2,0 мм; и наиболее предпочтительно менее чем 1,5 мм. Хотя важным аспектом изобретения является то, что толщина стенки должна быть небольшой, прочность на раздавливание должна быть достаточной для катализатора на носителе, который загружают в реактор. Аналогично, например, в патенте США 5380697 описано, что прочность на раздавливание катализатора для этиленоксида составляет по меньшей мере примерно 5 фунтов.

Обычно, подходящий носитель катализатора настоящего изобретения может быть получен путем смешивания тугоплавкого материала, такого как оксид алюминия, растворителя, такого как вода, временного связующего или выгораемого материала, постоянного связующего и/или регулирующего пористость реагента. Временные связующие или выгорающие материалы включают целлюлозу, замещенные целлюлозы, например, метилцеллюлозу, этилцеллюлозу и карбоэтилцеллюлозу, стеараты, такие как органические стеариновые эфиры, например, метил- или этилстеарат, воски, гранулированные полиолефины, особенно полиэтилен и полипропилен, муку из скорлупы грецких орехов и подобное, которые расщепляются при используемых температурах. Связующие являются ответственными за получение пористости материала носителя. Выгораемый материал используют, в основном, для гарантирования сохранения пористой структуры во время неспеченной или необожженной фазы, в которой смеси может быть придана форма частиц с помощью процессов формования или экструзии. Он по существу полностью удаляется во время обжига, с получением обработанного носителя. Носители по изобретению предпочтительно получают путем примешивания связывающего материала, такого как диоксид кремния, с соединением щелочного металла в достаточном количестве, чтобы существенно предотвратить образование кристаллических кремнеоксидных соединений. Постоянные связующие включают, например, неорганические глинистого типа материалы. Обычным связующим материалом, который может быть введен с частицами оксида алюминия, является смесь бемита, стабилизированного аммиаком золя кремнистой кислоты и растворимой натриевой соли. Образующуюся пасту экструдируют или формуют в желаемую форму и обжигают при температуре примерно от 1200°C до примерно 1600°C, с образованием носителя. Если частицы образуются путем экструзии, то может быть желательно включать средства, помогающие экструзии. Количества используемых компонентов являются, до некоторой степени, взаимозависимыми, и будут зависеть от ряда факторов, которые относятся к используемому оборудованию. Однако такие вещества общеизвестны специалистам в области экструдирования керамических материалов. Рабочие характеристики носителя улучшаются, если его обрабатывают вымачиванием носителя в растворе щелочи, такой как гидроксид натрия, гидроксид калия, или в кислоте, такой как HNO3, как описано в публикации патентной заявки США № 2006/0252643 Al. После обработки, предпочтительно носитель промывают, как например, водой, для удаления непрореагировавшего растворенного материала и обрабатывающего раствора, и необязательно сушат.

Для того чтобы получить катализатор для окисления олефина до оксида олефина, носитель, имеющий вышеуказанные характеристики, обеспечивают каталитически эффективным количеством серебра на нем. Катализаторы готовят путем пропитывания носителей ионами серебра, соединениями, комплексами и/или солями, растворенными в подходящих растворителях, достаточных для того, чтобы вызвать осаждение соединения предшественника серебра на носитель. Пропитанный носитель затем удаляют из раствора, и осажденное соединение серебра восстанавливают до металлического серебра путем высокотемпературного обжига.

Также предпочтительно осажденными на носителе или до, совместно с, или непосредственно после осаждения серебра, являются пригодные промоторы в виде ионов, соединений и/или солей щелочного металла, растворенных в подходящем растворителе.

Также осажденными на носителе или до, совместно с, или непосредственно после осаждения серебра и/или щелочного металла являются подходящие ионы переходных металлов, соединения, комплексы и/или соли, растворенные в подходящем растворителе.

Исходный или обработанный носитель, как описано выше, пропитывают серебряным пропиточным раствором, предпочтительно водным раствором серебра. Носитель также пропитывают в это же время или на отдельной стадии различными промоторами катализатора. Предпочтительные катализаторы, полученные в соответствии с настоящим изобретением, содержат вплоть до примерно 45% по массе серебра, в пересчете на металл, осажденный на поверхности и по всем порам пористого тугоплавкого носителя. Содержание серебра, в пересчете на металл, составляет предпочтительно примерно от 1 до примерно 40%, исходя из суммарной массы катализатора, наряду с тем, что содержание серебра примерно от 8 до примерно 35% более предпочтительно. Количество серебра, осажденное на подложку или присутствующее на носителе, является тем количеством, которое является каталитически эффективным количеством серебра, т.е. количеством, которое экономично катализирует реакцию этилена и кислорода для получения этиленоксида. Использованное в данном описании выражение "каталитически эффективное количество серебра" относится к количеству серебра, которое обеспечивает измеряемую конверсию этилена и кислорода в этиленоксид, и селективность и стабильность активности во время срока службы катализатора. Полезные, содержащие серебро соединения включают, но без ограничения, оксалат серебра, нитрат серебра, оксид серебра, карбонат серебра, карбоксилат серебра, цитрат серебра, фталат серебра, лактат серебра, пропионат серебра, бутират серебра и соли высших жирных кислот, и их комбинацию.

Данный катализатор содержит каталитически эффективное количество серебра, промотирующее количество щелочного металла, промотирующее количество переходного металла, осажденное на пористый тугоплавкий носитель. Использованное в данном описании выражение "промотирующее количество" определенного компонента катализатора относится к количеству того компонента, который работает эффективно, чтобы обеспечить улучшение одного или более каталитических свойств такого катализатора, если сравнивать с катализатором, не содержащим указанный компонент. Используемые точные концентрации, несомненно, будут зависеть, среди других факторов, от желаемого содержания серебра, природы носителя, вязкости жидкости, а также растворимости соединения серебра.

В дополнение к серебру, катализатор может также содержать промотор, такой как щелочной металл, выбранный из лития, натрия, калия, рубидия, цезия или их комбинации, причем предпочтительно наличие цезия. Количество щелочного металла, осажденного на носителе или катализаторе, или присутствующее на носителе или катализаторе, должно быть промотирующим количеством. Предпочтительно, количество будет изменяться примерно от 10 частей на миллион (ч./млн.) до примерно 3000 ч./млн., более предпочтительно примерно от 15 ч./млн. до примерно 2000 ч./млн., даже более предпочтительно примерно от 20 ч./млн. до примерно 1500 ч./млн., и наиболее предпочтительно примерно от 50 ч./млн. до примерно 1000 ч./млн. по массе от всего катализатора в пересчете на металл.

Катализатор может также предпочтительно содержать переходный металл-промотор, который содержит элемент из групп VB, VIB, VIIB и VIII Периодической таблицы элементов, а также их комбинацию. Предпочтительно переходный металл представляет собой элемент, выбранный из группы VIIB Периодической таблицы элементов. Более предпочтительными металлами являются рений, молибден и вольфрам, и наиболее предпочтительными молибден и рений. Количество переходного металла-промотора на носителе или катализаторе, или присутствующее на носителе или катализаторе, должно быть промотирующим количеством. Переходный металл-промотор может присутствовать в количестве примерно от 0,1 микромоля на грамм до примерно 10 микромолей на грамм, предпочтительно примерно от 0,2 микромоля на грамм до примерно 5 микромолей на грамм, и более предпочтительно примерно от 0,5 микромоля на грамм до примерно 4 микромолей на грамм всего катализатора в пересчете на металл. Катализатор может дополнительно содержать промотирующее количество одного или более серных компонентов, один или более фторсодержащих компонентов или их комбинации.

Раствор серебра, используемый для пропитывания носителя, может также содержать необязательный растворитель или комплексообразующий/солюбилизирующий реагент, такие как известно в данной области. Может быть использовано широкое разнообразие растворителей или комплексообразующих/солюбилизирующих реагентов, чтобы сделать серебро растворимым до желаемой концентрации в пропитывающей среде. Полезные комплексообразующие/солюбилизирующие реагенты включают амины, аммиак, молочную кислоту и их комбинации. Амины включают алкилендиамин, имеющий от 1 до 5 атомов углерода. В одном предпочтительном варианте осуществления раствор содержит водный раствор оксалата серебра и этилендиамин. Комплексообразующий/солюбилизирующий реагент может присутствовать в пропитывающем растворе в количестве примерно от 0,1 до примерно 5,0 молей этилендиамина на моль серебра, предпочтительно примерно от 0,2 до примерно 4,0 молей, и наиболее предпочтительно примерно от 0,3 до примерно 3,0 молей этилендиамина на каждый моль серебра.

Если используют растворитель, он может быть на основе воды или на основе органики, а также может быть полярным по существу или полностью неполярным. Как правило, растворитель должен иметь достаточную сольватирующую силу, чтобы солюбилизировать компоненты раствора. В то же время, предпочтительно, растворитель выбирают таким образом, чтобы исключить наличие неблагоприятного влияния на сольватированные промоторы или взаимодействие с сольватированными промоторами. Примеры растворителей на основе органики включают, но не ограничиваются ими, спирты, в частности алканолы; гликоли, в частности, алкилгликоли; кетоны; альдегиды; амины; тетрагидрофуран; нитробензол; нитротолуол и подобное. Предпочтительными являются растворители на основе органики, которые имеют от 1 до примерно 8 атомов углерода на молекулу. Могут быть использованы смеси органических растворителей или воды и одного или более органических растворителей, при условии, что действие таких смешанных растворителей является таким, как желательно в настоящем изобретении.

Концентрация соли серебра в растворе составляет интервал примерно от 0,1% по массе до максимума, допускаемого растворимостью используемой комбинации конкретная соль/солюбилизирующий реагент. Обычно очень подходит использование растворов солей серебра, содержащих от 0,5% до примерно 45% по массе серебра, с концентрациями соли серебра от 5 до 30% по массе, которые являются предпочтительными.

Пропитывание выбранного носителя осуществляют обычными способами пропитки избытком раствора, исходной влажности и т.д. Конкретно, материал носителя помещают в раствор серебра до тех пор, пока достаточное количество раствора не впитается носителем. Предпочтительно количество используемого раствора серебра для пропитывания пористого носителя является не меньшим, чем необходимо для заполнения объема пор носителя. Содержащая серебро жидкость проникает путем впитывания, капиллярного действия и/или вакуума в поры носителя. Может быть использована одна пропитка или серия пропиток с промежуточной сушкой или без нее, в зависимости частично от концентрации соли серебра в растворе. Методики пропитки описаны в патентах США 4761394, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888, которые включены в настоящее описание посредством ссылки. Также могут быть использованы известные предшествующие процедуры предварительного осаждения, соосаждения и последующего осаждения различных промоторов.

Примеры каталитических свойств включают, среди прочего, работоспособность (сопротивление уносу), селективность, активность, конверсию, стабильность и производительность. Специалистам в данной области будет понятно, что одно или более индивидуальных каталитических свойств могут быть усилены с помощью "промотирующего количества", несмотря на то, что другие каталитические свойства могут быть усилены или нет или даже могут быть снижены. Еще будет понятно, что различные каталитические свойства могут быть усилены в различных рабочих условиях. Например, катализатор, имеющий усиленную селективность в одном наборе рабочих условий, может эксплуатироваться в другом наборе условий, где улучшение проявляется больше в активности, чем селективности, и оператор этиленоксидной установки будет намеренно изменять рабочие условия, для того чтобы придать преимущество в определенных каталитических свойствах, даже за счет других каталитических свойств, для оптимизации условий и результатов, принимая во внимание затраты на сырье, цены на энергоносители, затраты на удаление побочных продуктов и подобное. Конкретная комбинация серебра, носителя, промотора - щелочного металла, а также промотора - переходного металла, согласно настоящему изобретению, будет обеспечивать улучшение одного или более каталитических свойств при такой же комбинации серебра и носителя, и при отсутствии промотора или в присутствии только одного промотора.

После пропитки носитель, пропитанный соединением предшественником серебра и промоторами, обжигают или активируют в течение времени, достаточного для восстановления серебряного компонента до металлического серебра и удаления летучих продуктов разложения из содержащего серебро материала-носителя. Обжиг выполняют путем нагревания пропитанного носителя, предпочтительно при постепенной скорости, до температуры в интервале примерно от 200°C до примерно 600°C, предпочтительно примерно от 250°C до примерно 500°C, и более предпочтительно примерно от 300°C до примерно 450°C, при реакционном давлении в интервале примерно от 0,5 до примерно 35 бар в течение периода времени, достаточного для преобразования содержащегося серебра в металлическое серебро и для разложения всех или по существу всех присутствующих органических материалов и их удаления в виде летучих веществ. Как правило, чем выше температура, тем короче требуемый период восстановления. В данной области предлагается широкий диапазон периодов нагревания, чтобы термически обрабатывать пропитанный материал-носитель, (например, в патенте США 3563914 предложено нагревание в течение менее чем 300 секунд, в патенте США 3702259 раскрыто нагревание от 2 до 8 часов при температуре примерно от 100°C до примерно 375°C, для восстановления соли серебра в катализаторе; обычно в течение примерно от 0,5 до примерно 8 часов, однако, имеет важное значение то, что период времени восстановления должен быть увязан с температурой, при которой завершается по существу полное восстановление соли серебра до каталитически активного металла). С этой целью может быть использована программа непрерывного или ступенчатого нагревания.

После получения серебряного катализатора с использованием указанных выше методик, катализатор используют при получении этиленоксида. Обычно, осуществляемые в промышленном масштабе способы получения этиленоксида осуществляют путем постоянного контактирования содержащего кислород газа с этиленом в присутствии данных катализаторов при температуре в интервале примерно от 180°C до примерно 330°C, и предпочтительно примерно от 200°C до примерно 325°C, более предпочтительно примерно от 225°C до примерно 270°C, при давлении, которое может изменяться примерно от атмосферного давления до примерно 30 атмосфер, в зависимости от желаемой массовой скорости и производительности. Обычно используют давления в интервале примерно от атмосферного до примерно 500 psi (фунт на квадратный дюйм). Однако могут быть использованы более высокие давления, входящие в объем настоящего изобретения. Периоды времени пребывания в крупномасштабных реакторах составляют обычно примерно от 0,1 до примерно 5 секунд. Кислород можно подавать в реакцию в виде чистого кислорода или в виде содержащего кислород потока, таком как воздух. Образующийся этиленоксид отделяют и извлекают из реакционных продуктов, используя обычные способы. Однако для настоящего изобретения этиленоксидный способ предусматривает обычную рециркуляцию газа, охватывая рециркуляцию диоксида углерода в обычных концентрациях, например, примерно от 0,5 до примерно 6 объемных процентов. Обычный способ окисления этилена до этиленоксида включает окисление этилена в паровой фазе молекулярным кислородом в присутствии катализатора по настоящему изобретению в трубчатом реакторе с неподвижным слоем. Обычные промышленные этиленоксидные реакторы с неподвижным слоем, как правило, представляют собой форму множества параллельных удлиненных трубок (в подходящем кожухе) приблизительно от 0,7 до 2,7 дюймов O.D. (наружный диаметр) и от 0,5 до 2,5 дюймов I.D. (внутренний диаметр), и 15-45 футов длиной наполненных катализатором.

Было показано, что катализаторы настоящего изобретения являются селективными катализаторами при окислении этилена молекулярным кислородом до этиленоксида. Условия для осуществления такой реакции окисления в присутствии катализатора настоящего изобретения включают такие, как широко описано в предшествующем уровне техники. Это распространяется, например, на подходящие температуры, давление, периоды времени пребывания, разбавляющие материалы, такие как азот, диоксид углерода, пар, аргон, метан или другие насыщенные углеводороды, присутствие или отсутствие замедляющих реагентов для регулирования каталитического действия, например, 1,2-дихлорэтана, винилхлорида или этилхлорида, желательно использование процессов рециркуляции или использование последовательной конверсии в различных реакторах, чтобы повысить выходы этиленоксида, а также любые другие особые условия, которые могут быть выбраны в способах получения этиленоксида. Молекулярный кислород, используемый в качестве реагента, может быть получен из обычных источников. Подходящей кислородной загрузкой может быть относительно чистый кислород, поток концентрированного кислорода, содержащий кислород в больших количествах, с меньшими количествами одного или более разбавителей, таких как азот, аргон и т.д., или другой содержащий кислород поток, такой как воздух. Применение катализатора по настоящему изобретению в реакциях окисления этилена никоим образом не ограничено использованием специфических условий среди тех, которые, как известно, являются эффективными.

Образующийся этиленоксид отделяют и извлекают из реакционных продуктов обычными методами, известными и используемыми в данной области. Использование серебряного катализатора настоящего изобретения в способах производства этиленоксида дает более высокую общую селективность окисления этилена до этиленоксида при заданной конверсии этилена, по сравнению со способами, при которых она возможна с обычными катализаторами.

При получении этиленоксида смеси исходного реагента могут содержать примерно от 0,5 до примерно 45% этилена и примерно от 3 до примерно 15% кислорода, с остальным сравнительным содержанием инертных материалов, включающих такие вещества, как азот, диоксид углерода, метан, этан, аргон и подобное. Обычно только часть этилена реагирует за проход через катализатор, и после отделения желаемого этиленоксидного продукта и удаления соответствующего продувочного потока и диоксида углерода, для предотвращения неконтролируемого нарастания инертных продуктов и/или побочных продуктов, непрореагировавшие материалы возвращают в реактор окисления. Только в целях иллюстрации, приводятся следующее условия, которые часто используют в современных промышленных этиленоксидных реакторных установках. GHSV - 1500-10000; давление на входе - 150-400 psig (фунт/кв.дюйм, манометрическое); подача сырья: этилен - 1-40%; 02 - 3-12%; CO2 - 0,5-40%; этан 0-3%; 0,3-20 ч./млн. объем всего разбавителя хлоруглеводородного замедлителя; остальное - аргон и/или метан, и/или азот, температура охладителя - 180-315°C; уровень конверсии О2 - 10-60%; получение ЕО (этиленоксида) (производительность) 100-300 кг ЕО/ч/куб.метров катализатора.

В других описаниях способов получения этиленоксида добавление содержащих кислород газов к сырью повышало эффективность. Например, в патенте США 5112795 раскрыто добавление 5 ч./млн. оксида азота к газовому сырью, имеющему следующий основной состав: 8% об. кислорода, 30% об. этилена, примерно 5 ч./млн. масс. этилхлорида, и остальное - азот.

Следующий, неограничивающий пример служит для иллюстрации изобретения.

Получение катализаторов и испытание

1. Получение исходного раствора серебра

Раствор серебра готовили с использованием следующих компонентов (частей по массе, если не указано иное):

1. Оксид серебра - 834 части

2. Щавелевая кислота - 444 части

3. Этилендиамин - 566 частей

4. Деионизованная вода - 744 части

Этилендиамин при перемешивании добавляли к воде первым, с последующим добавлением щавелевой кислоты. Температура во время таких добавок поддерживали ниже 50°C. После каждой добавки раствор охлаждали вплоть до 20°C перед следующей стадией добавки. Наконец, оксид серебра добавляли при температуре, поддерживаемой ниже 42°C. Конечный раствор охлаждали вплоть до 30°C перед фильтрованием. Чистый фильтрат использовали в качестве маточного раствора серебро/амин для получения катализатора.

2. Получение катализатора и испытание

а. Носители

Носители А и В, использованные для сравнительного изучения, приведены в таблице 1. Каждый носитель обрабатывали растворами 0,025M NaOH при 80°C в течение 1,5 часа с последующими тремя стадиями промывания деионизованной водой при температуре окружающей среды для удаления NaOH. Массовое соотношение между носителем и растворами сохраняли как 1/1,3. После обработки носители сушили при 150°C.

b. Добавление промотора

Гидроксид цезия добавляли к полученному выше раствору, для того чтобы получить катализатор, содержащий каталитически эффективные количества серебра и цезия.

с. Пропитка носителя

40 кг носителя А помещали в емкость из нержавеющей стали для пропитки. 3,1 кг сравнительного носителя В помещали в стеклянную емкость. Затем емкость для пропитки в каждом случае вакуумировали до тех пор, пока давление не было ниже 50 мм ртутного столба. Раствор серебро/промотор вводили в колбу, пока она была все еще под вакуумом, в количестве для полного покрытия носителя. Давлению в сосуде давали возможность подняться до атмосферного давления. Катализатор отделяли от раствора и готовили к обжигу.

d. Обжиг катализатора

Обжиг, т.е. осаждение металлического серебра, вызывали путем нагревания катализатора вплоть до температуры разложения соли серебра. Этого достигали посредством нагревания в печи, которая имела несколько зон нагревания в контролируемой атмосфере. Катализатор загружали на движущийся конвейер, который входил в печь при температуре окружающей среды. Температуру постепенно повышали по мере прохождения катализатора от одной зоны к следующей. Температуру повышали вплоть до 400°C в самой горячей зоне. После зон нагревания конвейер проходил через зону охлаждения, что постепенно охлаждало катализатор до температуры окружающей среды. Атмосферу в печи регулировали за счет использования потока азота в зонах нагревания.

е. Испытание катализатора

Результаты испытаний представлены в таблице 1. 3,2 кг катализатора, изготовленного на носителе А, и 2,43 кг катализатора, изготовленного на носителе В, загружали и испытывали в таком же реакторе в таких же условиях реакции при объемной производительности равной 160-180 кг ЕО в час на кубический метр катализатора.

Таблица 1 демонстрирует более высокую эффективность катализатора на носителе В. Катализатор, изготовленный на носителе с тонкими стенками, требует меньшей загрузки катализатора, работает при более низком перепаде давления и демонстрирует более высокую селективность, по сравнению с катализаторами, изготовленными на носителе с более толстыми стенками и более высокими загрузками.

Несмотря на то, что настоящее изобретение подробно показано и описано относительно его предпочтительных вариантов осуществления, специалистам в данной области будет понятно, что приведенные выше и другие изменения по форме и в подробностях могут быть сделаны, не отходя от существа и объема настоящего изобретения. Поэтому подразумевается, что настоящее изобретение не ограничивается точными формами и подробностями, описанными и проиллюстрированными, но входящими в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к носителям для каталитических систем и их использованию. Носитель для каталитической системы, содержащей по меньшей мере один каталитически активный металл, размещенный на ней, включающий имеющий определенную геометрическую форму тугоплавкий твердый носитель из оксида алюминия (АlO), в котором толщина по меньшей мере одной стенки указанного имеющего определенную геометрическую форму тугоплавкого твердого носителя из оксида алюминия (АlO) составляет менее 2,5 мм. Описан катализатор, включающий указанный выше носитель и его использование в эпоксидировании олефинов. Технический результат - увеличение эффективности и селективности катализатора. 5 н. и 19 з.п. ф-лы, 1 табл., 1 пр.

Комментарии