Смесь для жаростойкого пенобетона на основе наноструктурированного композиционного гипсового вяжущего, способ изготовления изделий - RU2613209C1

Код документа: RU2613209C1

Чертежи

Описание

Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных и теплоизоляционно-конструкционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве.

Известна пенобетонная смесь для производства пенобетонов неавтоклавного твердения [патент РФ №2473520, заявл. 24.11.2005. кл. С04В 38/10], состоящая из портландцемента, глиноземистого цемента, гипса строительного, песка для строительных работ, золы-уноса, пенообразователя Ареком-4 и воды, отличающаяся тем, что она в своем составе содержит гипсоглиноземистый расширяющийся цемент в качестве основного вяжущего модифицированного портландцементом и предназначена для производства пенобетонных блоков неавтоклавного твердения при следующем соотношении компонентов, кг (л) на 1 м3: Глиноземистый цемент 347,6; Гипс строительный 157,6; Портландцемент М500 Д0 21,2; Песок для строительных работ 197,2; Зола-унос 197,6; Пенообразователь Ареком-4 4,2; Вода 423,6.

Недостатками получаемых пенобетонных изделий являются высокая плотность, высокая теплопроводность: при р=800 кг/м3 коэффициент теплопроводности составляет 0,21 Вт/м°С. Кроме того, получаемые изделия не являются жаростойкими.

Известен легкий ячеистый бетон [патент РФ №2298539, заявл. 24.11.2005. кл. С04В 38/10], включающий бесцементное вяжущее, наполнитель, пенообразователь, стабилизатор пены и воду, отличающийся тем, что он содержит в качестве бесцементного вяжущего продукт совместного помола до удельной поверхности 600-750 м2/кг смеси, мас.%: высококальциевая зола-унос 60-80, отработанный формовочный песок литейного производства, прошедший магнитную обработку по отделению пригарков, с содержанием кремнезема выше 90% 10-30 и продукт высокоглиноземистый с содержанием оксида алюминия выше 80% - отход абразивного производства 5-10, а в качестве наполнителя - кислую золу сухого отбора от сжигания каменного угля, в качестве пенообразователя - пенообразователь "ПБ-2000", в качестве стабилизатора пены - жидкое натриевое стекло, и дополнительно - суперпластификатор С-3, при этом указанные вяжущее и наполнитель предварительно подвергнуты совместной механохимической активации на стержневой мельнице при следующем соотношении компонентов, мас.%:

Недостатками известного бетона является использование техногенного сырья непостоянного химического и минералогического состава, имеющего достаточно ограниченные запасы. Кроме того, плотность получаемого пенобетона имеет высокое значение при недостаточной прочности.

Известен способ получения пенобетона [патент РФ №2128154, заявл. 09.04.1997, кл. С04В 38/10], включающий приготовление пены, перемешивание ее со смесью вяжущего, наполнителя и раствора, причем смесь готовят путем механохимической активации вяжущего и наполнителя в течение 120- 600 с с последующим их перемешиванием в течение 30-120 с с раствором добавок, а в качестве наполнителя используют аморфный кремнезем фракции 0,01-1,0 мм в количестве 25-60%, а пену с полученной смесью перемешивают в течение 20-60 с.

Недостатком данного способа является сложность технологического исполнения, достаточно длительный процесс твердения полуфабриката. Положительный результат возможен лишь при четком соблюдении всех параметров способа.

Известен способ получения пеногипсовых образцов [Zora

Недостатком данного метода является неравномерность распределения компонентов получаемой суспензии в объеме системы, что приводит к формированию неравномерной структуры ячеистого композита.

В качестве прототипа выбирается сырьевая смесь для изготовления пенобетона [патент РФ №2447042, заявл. 04.10.2010, кл. С04В, 38/10, В82В 1/00], включающая бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию природного перлита в воде с содержанием частиц менее 5 мкм, составляющих 40-70% и влажностью 14-28% 63,70-67,87, белковый пенообразователь 0,12-0,40, синтетический пенообразователь 0,20-0,28, вода 31,73-35,70. Недостатками известного изобретения является высокая теплопроводность 0,08, длительное время твердения (набора структурной прочности) полуфабриката, а также относительно низкая прочность пенобетона в высушенном состоянии.

В качестве прототипа принимается способ изготовления изделий из пенобетона [патент РФ №2412136, заявл. 21.09.2009, кл. С04В 38/10, С04В 40/00, В82В 1/00], а именно безобжиговых, безавтоклавных строительных изделий на основе кремнеземсодержащего сырья, включающий подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешиванием ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку. Дополнительная операция по упрочнению заключается в обработке поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3, с последующей окончательной сушкой.

Получаемый по данному способу материал можно отнести к группе теплоизоляционно-конструкционных, но для данного вида материала изделия, получаемые по описанному выше способу, имеют невысокие эксплуатационные характеристики. Кроме того, в настоящее время весьма актуальна проблема получения ячеистых бетонов, сочетающих в себе функциональные качества теплоизоляционного и конструкционного материала, обеспечивающих долговечность и экологическую безопасность конструкций, адаптированных к экстремальным условиям эксплуатации:

- пожароопасных ситуациях;

- знакопеременных температур.

В настоящее время особенности общественно-экономического развития нашей страны предопределяют направление современного строительства и диктуют потребность в высокоэффективных строительных материалах с принципиально новыми свойствами и определенной заранее заданной структурой. Кроме того, обнародование Закона РФ «Об энергосбережении» заставила Госстрой пересмотреть положение ГОСТов и СНИП в отношении теплозащиты зданий и сооружений. Поэтому закономерно, что производство современных строительных материалов с высокими теплофизическими характеристиками, является одной из главных задач стоящих перед строительной отраслью.

Одним из путей решения этих непростых задач является широкое применение в строительстве доступных высококачественных вяжущих материалов, к которым в полной мере можно отнести композиционные вяжущие на основе гипса. Предпосылками к этому служат степень разработки сырьевой базы, возможность стопроцентной переработки природного и техногенного гипсового сырья, простота производства изделий из них, а также биопозитивность материалов на основе гипсовых вяжущих.

Получение высокоэффективных вяжущих веществ нового поколения сегодня сопровождается использованием сложных составов и компонентов. Создание таких вяжущих возможно только на базе современных высоких технологий, основанных на научных методиках.

В связи с этим необходимо применение современных технологических подходов, позволяющих управлять структурообразованием на микро- и наноуровне для создания эффективных бесцементных композиционных гипсовых вяжущих и материалов на их основе.

К перспективным материалам нового поколения относятся наноструктурированные вяжущие негидратационного типа твердения, которые могут применяться для производства композитов строительного и специального назначения.

Наноструктурированное вяжущее (НВ) представляет собой неорганическую полидисперсную и полиминеральную вяжущую систему, имеющую преимущественно силикатный или алюмосиликатный состав и обладает высокой концентрацией активной твердой фазы, содержащей нанодисперсный компонент в количестве 3-10% [Череватова А.В. Минеральные наноструктурированные вяжущие. Природа, технология и перспективы применения / А.В. Череватова, И.В. Жерновский, В.В. Строкова. - LAM LAMBERT Academic Publishing GmbH & Co. KG. - Saarbrucken. - 2011. - 170 pp.].

Специфика технологии НВ позволяет использовать в качестве основного сырьевого компонента широкий спектр кремнеземсодержащих пород, что дает возможность адаптировать технологию получения вяжущего к различным регионам, в зависимости от наличия месторождений.

В то же время в последние годы в мировой практике неуклонно растет интерес к бесклинкерным ячеистым композитам строительного назначения, эффективно сочетающим в себе экологические, технико-экономические и теплофизические характеристики. В связи с этим, с учетом отмеченных предпочтений современного строительного рынка наиболее ярким примером могут служить изделия и конструкции на основе пеногипса и его разновидностей [И.В. Бессонов, Р.И. Шигапов, В.В. Бабков Теплоизоляционный пеногипс в малоэтажном строительстве // Строительные материалы. 2014. №7. С. 9-13]. Ячеистые изделия на основе гипсового вяжущего обладают такими важными преимуществами, как территориальная доступность сырьевой базы, простота и дешевизна технологического процесса получения гипсовых изделий, экологическая чистота и высокие теплозащитные свойства.

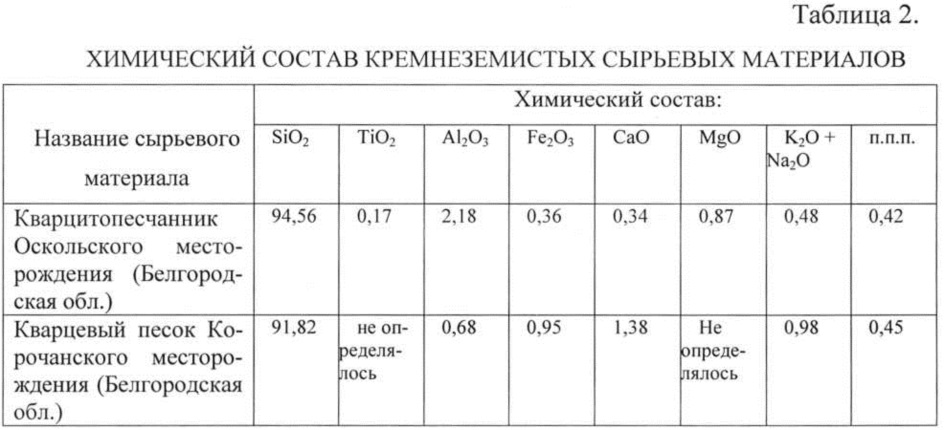

Пенобетон на основе НВ, несмотря на ограниченность его использования в силу малой распространенности и изученности, наравне с гипсовыми ячеистыми аналогами, является довольно эффективным экологичным теплоизоляционным материалом (табл. 1) [Павленко Н.В., Череватова А.В., Строкова В.В. Особенности получения рациональной поровой структуры пенобетона на основе наноструктурированного вяжущего // Строительные материалы. 2009. №10. С. 33-36].

Согласно приведенным данным (табл. 1), наряду с явными преимуществами для пенобетонных изделий на основе гипса и НВ необходимо отметить ряд недостатков.

В первом случае, при достаточной прочности, основным недостатком пенобетонных изделий на основе гипса является довольно высокий коэффициент теплопроводности, а также полное разрушение под воздействием высоких температур, т.е. отсутствие жаростойкости.

Для пенобетонных композитов на основе НВ наблюдается обратный эффект: при незначительной прочности для них характерны низкие значения по плотности и теплопроводности, а также высокая устойчивость в условиях высокотемпературного воздействия. Более того, после высокотемпературной обработки пенобетона на основе НВ наблюдается увеличение прочностных показателей в сравнении с аналогами, не подвергающимися действию высоких температур.

Альтернативой пеногипсу могут служить пенобетонные изделия, получаемые на основе новых видов композиционного гипсового вяжущего, одним из которых является КГНВ - композиционное гипсовое вяжущее с применением наноструктурированного компонента [Строкова В.В., Череватова А.В., Жерновский И.В., Войтович Е.В. Особенности фазообразования в композиционном наноструктурированном гипсовом вяжущем // Строительные материалы. 2012. №7. С. 9-12].

Задачей предлагаемого изобретения является создание высокоэффективного теплоизоляционного и теплоизоляционно-конструкционного экологически чистого пенобетона на основе принципиально нового вида бесцементного наноструктурированного вяжущего с улучшенными физико-механическими и теплофизическими свойствами, изготовление из него технологичных, экономичных и экологически безопасных изделий для возведения теплоэффективных, жаростойких ограждающих конструкций современных зданий.

В заявляемом составе жаростойкого пенобетона и способе его получения так же ставились следующие задачи:

- наиболее полно использовать эффект структурообразования в вяжущей системе за счет применения кремнеземсодержащего компонента с повышенной степенью реакционного взаимодействия;

- выявить особенности формирования микроструктуры цементирующего вещества композиционного гипсового вяжущего, заключающиеся в образовании буферных наносистем, обеспечивающих высокие эксплуатационные характеристики и жаростойкость;

- получить высококачественные пенобетоны с направленно регулируемыми эксплуатационными свойствами.

Изобретение направлено на упрощение и удешевление способа, а также существенное повышение эффективности технологического процесса за счет существенного сокращения сроков изготовления пенобетонных изделий с сохранением и улучшением основных технико-эксплуатационных и теплофизических характеристик: механической прочности, пористости, плотности, теплопроводности. Кроме того, изобретение позволяет получить по предлагаемой технологии пенобетон, обладающий свойствами теплоизоляционно-конструкционного материала с повышенной жаростойкостью.

Указанные задачи достигаются разработкой состава смеси для жаростойкого пенобетона на основе наноструктурированного композиционного гипсового вяжущего, включающего композиционное наноструктурированное гипсовое вяжущее, пенообразователь и воду, в котором, согласно предлагаемому решению, в качестве указанного вяжущего используют композицию, состоящую из гипса строительного и тонкомолотого кремнеземсодержащего компонента, полученного мокрым помолом кремнеземсодержащего сырья и представляющего собой минеральную высококонцентрированную суспензию с влажностью 12-20% и содержанием частиц менее 5 мкм, составляющих 20-50%, а в качестве пенообразователя - синтетический пенообразователь при следующем соотношении компонентов, мас.%:

при соотношении компонентов, мас.%:

Задачи достигаются также способом получения жаростойкого пенобетона заявляемого состава, включающего подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешиванием ее с композиционным наноструктурированным гипсовым вяжущим, формование из полученной пеномассы изделий и последующую их сушку, в котором, согласно предлагаемому решению, в качестве указанного вяжущего используют композицию, состоящую из гипса и тонкомолотого кремнеземсодержащего компонента, полученного мокрым помолом кремнеземсодержащего сырья и представляющего собой минеральную высококонцентрированную суспензию с влажностью 12-20% и содержанием частиц менее 5 мкм, составляющих 20-50%. Получение вяжущей композиции осуществляется параллельно приготовлению пены и заключается в предварительном смешении наноструктурированного кремнеземного компонента с водой в течение 30-60 с (до получения однородной водной суспензии) с последующим введением гипса и перемешиванием в течение 20-30 с, до получения композиционного вяжущего нормальной консистенции (расплыв конуса 180±5 мм).

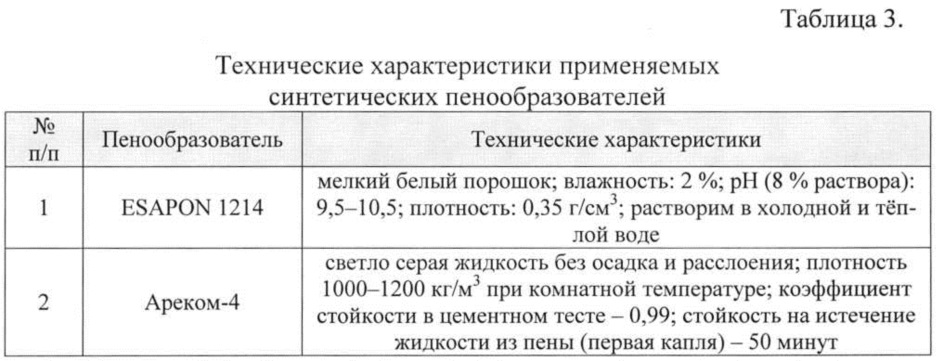

В качестве кремнеземистого сырья для получения вяжущего могут быть использованы природные и искусственные кварцевые пески, кварцито-песчанники и другие материалы, преимущественно содержащие не менее 60% SiO2 (таблица 2).

Для получения композиционного наноструктурированного гипсового вяжущего может применяться гипс строительный по ГОСТ 125-79 (СТ СЭВ 826-77). Так же может применяться вода по ГОСТ 23732.

В качестве пенообразователя могут быть использованы различные синтетические, например «Esapon 1214», «Ареком-4» (таблица 3).

Пример конкретного выполнения. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе композиционного наноструктурированного гипсового вяжущего и способом изготовления изделий из пенобетона.

В качестве кремнеземистого сырья для получения высококонцентрированной суспензии кремнеземсодержащего сырья могут быть использованы природные и искусственные кварцевые пески, в данном случае использовали кварцитопесчанник Оскольского месторождения (Белгородская обл.), с содержанием 94,56% SiO2, химический состав которого приведен в таблице 2.

Для получения высококонцентрированной суспензии кремнеземсодержащего сырья осуществляли мокрый помол в шаровой мельнице с постадийной загрузкой материала, соблюдая основные принципы получения высококонцентрированных суспензий [Пивинский Ю.Е. Керамические вяжущие и керамобетоны / Ю.Е. Пивинский - М.: Металлургия, 1990. 270 с.].

Выбор концентрации системы на первом этапе измельчения осуществлялся с учетом коэффициента упаковки исходного материала и других его характеристик, а также габаритных размеров мельницы. На первой стадии помола обычно вводят всю жидкость, рассчитанную по конечной концентрации суспензии. Продолжительность этой стадии процесса в зависимости от многих факторов колеблется в пределах от 1 до 5 часов. В данном случае продолжительность этой стадии процесса составила 2 часа. Степень дисперсности при этом должна быть такой, чтобы средний размер частиц был, по крайней мере, в 10-20 раз меньше размера вводимого при очередной загрузке материала. Оптимальные результаты, как правило, могут быть получены в том случае, когда на первой стадии помола достигается дисперсность, характеризуемая значительным (до 20-50%) содержанием частиц фракции менее 5 мкм. В этом случае суспензия является как бы сжатой, ускоряющей процесс последующего измельчения после введения очередной порции материала.

При постадийной загрузке материала по мере повышения объемной концентрации уменьшается эффективная плотность мелющих тел и существенно возрастает влажность. Благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии кремнеземсодержащего сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, так и дилатантные свойства, что позволяет вести процесс помола при повышенных концентрациях.

После окончания мокрого помола, полученная высококонцентрированная суспензия кремнеземсодержащего сырья имела влажность 13,8%, с содержанием частиц менее 5 мкм 43%.

Для получения формовочной смеси пенобетон требуемого качества необходимо правильно и в заданной последовательности дозировать исходные составляющие компоненты.

Предварительно готовили техническую пену путем механической обработки в пеногенераторе-смесителе турбулентно-кавитационного типа водного раствора пенообразователя. В качестве пенообразователя использовался белковый пенообразователь «Esapon 1214».

Получение вяжущей композиции осуществлялось параллельно приготовлению пены в закрытом гравитационном смесителе. Эта операция проводилась поэтапно и заключалась в предварительном смешении полученной ранее высококонцентрированной суспензии кремнеземсодержащего сырья с водой в течение 60 с (до получения однородной водной суспензии) с последующим введением гипса и перемешиванием в течение 30 с, до получения композиционного вяжущего нормальной консистенции (расплыв конуса 180±5 мм). Контроль данного параметра осуществлялся по стандартной методике (ГОСТ 23789-79).

В данном случае для получения композиционного наноструктурированного гипсового вяжущего использовался гипс строительный марки Γ-6ΒΙΙ производства «Самарский гипсовый комбинат» г. Самара.

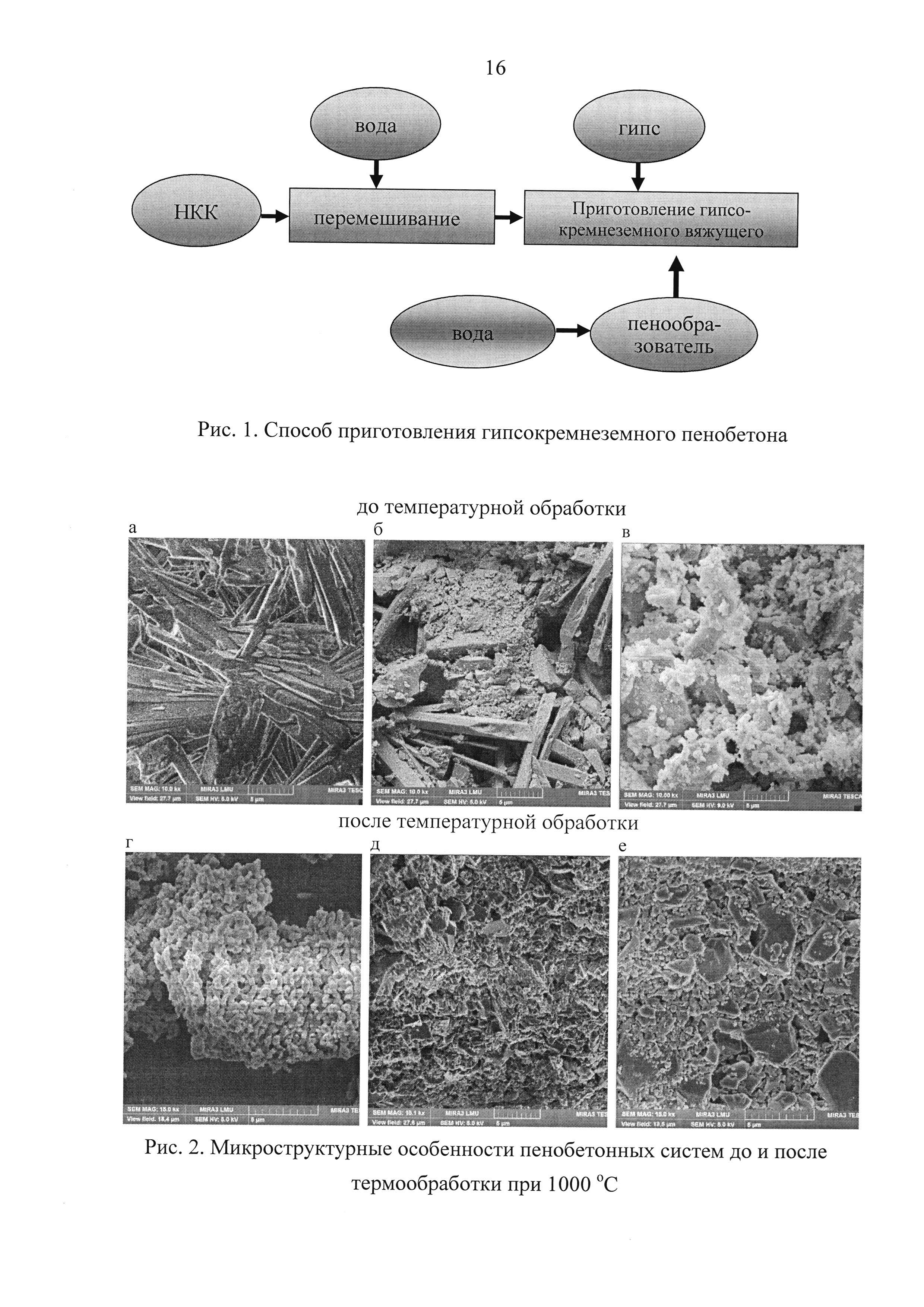

Следует отметить, что предварительное получение водной суспензии, позволяет при дальнейшем введении гипсового вяжущего создать однородную сырьевую смесь с равномерно распределенным тонкомолотым кремнеземсодержащим компонентом по структуре системы в период заданного времени и замедлить сроки схватывания гипсового композита (рис. 1.).

Затем в пеногенератор-смеситель подавали композиционное наноструктурированное гипсовое вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась ее заливка в формы.

Сушка изделий осуществлялась в сушильной камере в температурном интервале 30-50°С. Продолжительность сушки зависит от габаритных размеров получаемого изделия.

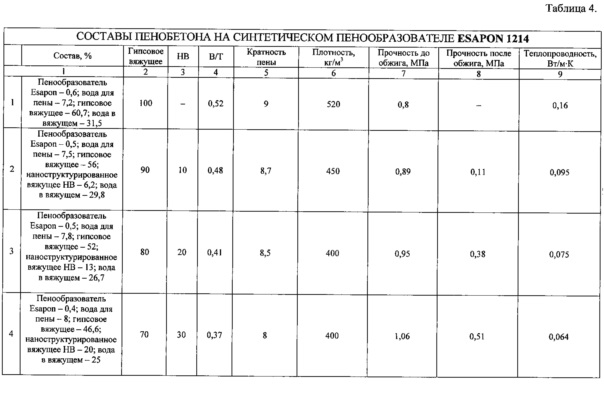

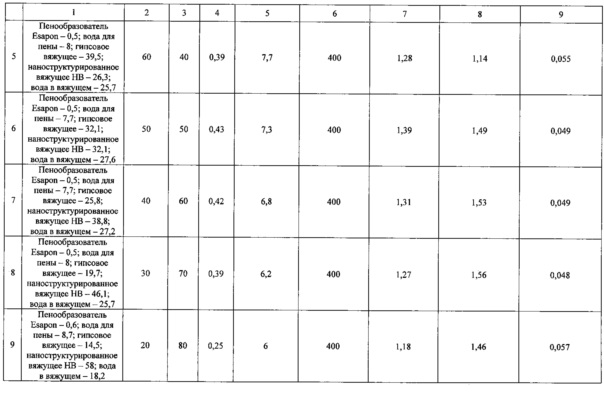

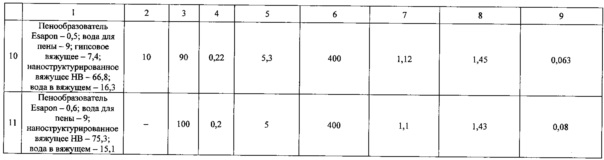

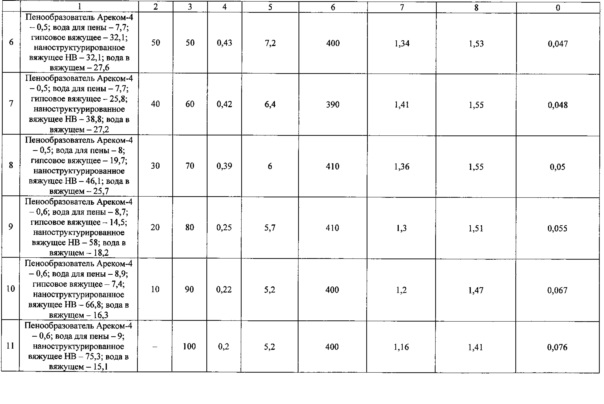

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 4.

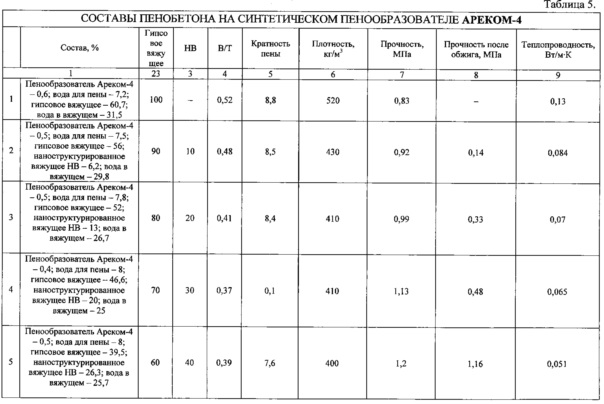

Таким же образом были получены пенобетонные изделия с применением другого протеинового пенообразователя: «Ареком-4». Данные приведены в таблице 5.

Для создания технологии высокоэффективных наноструктурированных материалов необходимо решить проблемы по разработке композиционных систем, обладающих такими свойствами, как простота технической реализации, материалы и изделия не должны быть дефицитными и дорогими, безопасны в эксплуатации и совместимы с системами для обеспечения жизнедеятельности человека с точки зрения экологии.

Следует обратить особое внимание на уникальное свойство разрабатываемого пенобетона - его повышенную жаростойкость. Повышение жаростойкости гипсокремнеземной ячеистой системы связано с изменениями на микро- и наноструктурном уровне и вызвано формированием субкристаллических призматических образований гидросульфосиликатных фаз.

Структурно-сопряженные контактные зоны между минеральными новообразованиями и наполнителями композиционных вяжущих является важнейшим фактором формирования высоких прочностных и других эксплуатационных свойств строительных материалов. В особой степени это относится к композиционным вяжущим сульфосиликатного состава.

В ходе ранее проведенных исследований [И.В. Жерновский. К вопросу о жаростойкости композиционного вяжущего системы CaO-SO3-SiO2-H2O. / И.В. Жерновский, А.В. Череватова, Е.В. Войтович, А.Д. Ксенофонтов //Строительные материалы. №7, 2014. С. 9-11], были рассмотрены вопросы термической трансформации фазового состава гипсового и композиционного наноструктурированного гипсового вяжущего. Показано, что образование силикатных и сульфосиликатных минеральных фаз в системе CaO-SO3-SiO2-Н2О способствует уменьшению изменения объема кристаллических фаз в вяжущем при термальном воздействии, что повышает резистентность материала деструктивным процессам при высоких температурах. В частности, изменение объема кристаллических фаз при термальной фазовой трансформации сульфосиликатного кальциевого вяжущего при Т=1000°С близко к единице, в отличие от гипсового вяжущего, у которого наблюдается почти четырехкратное уменьшение объема кристаллических фаз, что является причиной деструктивных процессов. Сделан вывод о целесообразности расширения вяжущей системы CaO-SO3-H2O до CaO-SO3-SiO2-H2O, путем введения реакционно-активного кремнезема, для выравнивания, за счет формирования сульфосиликатных и силикатных фаз кальция, молярных объемов вяжущих в исходном состоянии и после термических воздействий, приводящих к дегидратационным и десульфатационным трансформациям фазового состава.

Возникновение эмерджентных свойств композиционного наноструктурированного гипсового вяжущего будет проявляется в повышении (до 50%) прочностных свойств низкомарочных гипсов, относительном уменьшении объемной усадки в 3 раза при термообработке до 1000°С, увеличении сроков схватывания для оптимальных (по прочностным показателям) на 50%, снижении водогипсового отношения.

Применительно к ячеистым системам (пенобетонам) особенности структурных изменений и фазовых трансформаций при высоких температурах рассмотрены ранее не были.

Поэтому к комплексу известным образом проведенных испытаний на основные характеристики образцов пенобетов экспериментальных составов, были добавлены испытания на жаростойкость по ГОСТ 30247.0-94.

Образцы всех составов были термообработаны с продолжительной изотермической выдержкой при 1000°С по стандартному режиму, описанному в ГОСТ 30247.0-94.

Результаты испытаний представлены в таблице 4, 5.

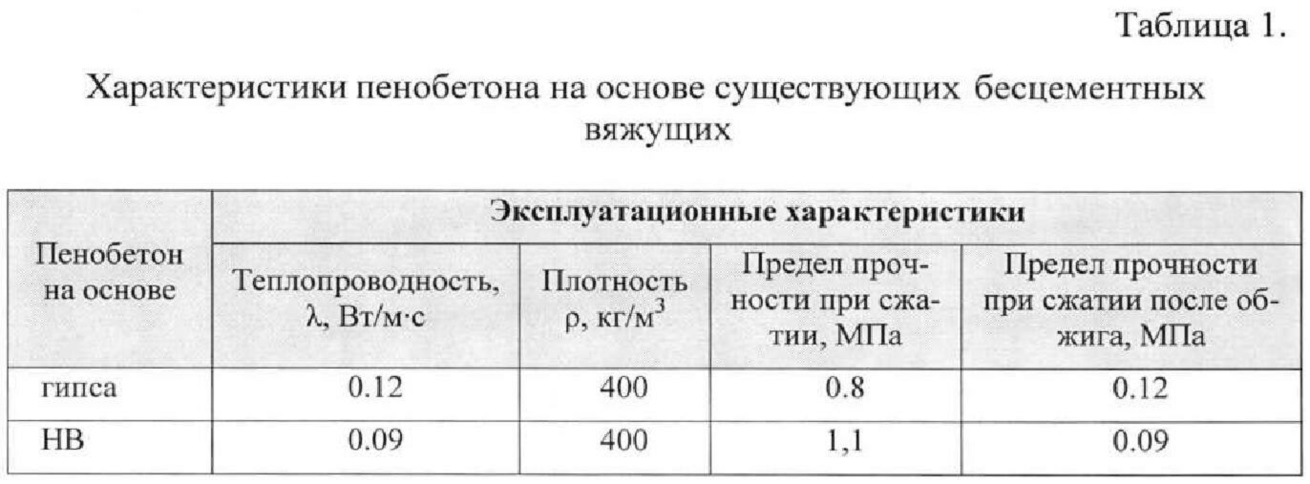

Анализ микроструктуры образцов показал, что в результате высокотемпературной обработки наблюдается деструкция гипсового камня за счет дегидратации и десульфатации системы и, как следствие, разрушение гидросульфатов кальция (рис. 2, г), характерных для гипсовой системы, твердеющей в естественных воздушных условиях (рис. 2, а). Процессы фазовой деструкции способствуют уплотнению и уменьшению объема структуры, что вызывает ярко выраженные усадочные деформации, подтверждаемые визуальной оценкой образцов пенобетона до и после высокотемпературной обработки.

На основании визуальной оценки микроструктуры гипсового камня до и после высокотемпературной обработки (рис. 2, а, г), а также с учетом ранее проведенных исследований [И.В. Жерновский. К вопросу о жаростойкости композиционного вяжущего системы CaO-SO3-SiO2-H2O. / И.В. Жерновский, А.В. Череватова, Е.В. Войтович, А.Д. Ксенофонтов //Строительные материалы. №7, 2014. С. 9-11], фазовый состав гипсового камня, подверженного высокотемпературной обработке представлен кристаллическими псевдоморфными образованиями извести по ангидриту.

В то же время для затвердевшей пеномассы на основе НВ характерна более рыхлая и менее упорядоченная структура без видимых признаков новообразований (рис. 2, в) в сравнении с гипсовой системой. Однако после высокотемпературной обработки при 1000°С для системы на основе НВ наблюдается упорядочение и уплотнение структуры (рис. 2, е), что, вероятно, вызвано термальной перекристаллизацией низкотемпературной модификации кварца с формированием более низкодефектной структуры. Это, в свою очередь, способствует упрочнению системы.

Микроструктура композиционной гипсокремнеземной системы до высокотемпературного воздействия демонстрирует высокую пористость системы, слабую адгезию частиц кремнезема к кристаллам гидросульфатов кальция (рис. 2, б). Однако в структуре термически обработанного гипсокремнеземного образца в результате интенсификации процессов реструктурирования кристаллов гидросульфатов кальция наблюдается формирование субкристаллических призматических образований гидросульфосиликатных фаз, предположительно эллестадита (рис. 2, д), обеспечивая при этом значительно меньшие усадочные деформации в объеме твердеющей матрицы композита.

Таким образом, авторами разработан способ получения пенобетонных изделий на основе наноструктурированного композиционного гипсового вяжущего. Этот способ позволяет улучшить теплофизические характеристики ячеистых композитов, получаемых с использованием бесцементных вяжущих. Применение гипсокремнеземного вяжущего придает получаемым композитам повышенные показатели жаростойкости, предотвращая их растрескивание и усадку при высокотемпературных воздействиях, что связано с трансформацией низкотемпературных фаз в субкристаллические призматические образования.

Материалы этого класса не только снижают теплопроводность ограждающих конструкций, но и обладают конструкционными свойствами, обеспечивающими длительную службу сооружения в условиях большого температурного градиента. В этом случае может быть достигнут оптимальный эффект от применения жаростойких пенобетонов на основе наноструктурированного композиционного гипсового вяжущего.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных и теплоизоляционно-конструкционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве. Технический результат заключается в улучшении основных технико-эксплуатационных и теплофизических характеристик: механической прочности, пористости, плотности, теплопроводности, повышении жаростойкости. Смесь для жаростойкого пенобетона включает композиционное наноструктурированное гипсовое вяжущее, пенообразователь и воду, где в качестве вяжущего используют композицию, состоящую из гипса и тонкомолотого кремнеземсодержащего компонента - высококонцентрированной суспензии кремнеземсодержащего сырья с содержанием частиц менее 5 мкм, составляющих 20-50%, и влажностью 12-20%, в качестве пенообразователя используют синтетический пенообразователь при следующем соотношении компонентов, мас.%: указанное вяжущее (на сухое вещество) 60,7-75,3, при соотношении компонентов, мас.%: гипс строительный 10-90 и кремнеземсодержащий компонент 90-10, синтетический пенообразователь 0,4-0,6, вода 24,1-38,7. 2 н.п. ф-лы, 2 ил., 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Смесь для пенобетона на основе наноструктурированного вяжущего (варианты), способ изготовления изделий из пенобетона (варианты)

Способ изготовления строительных изделий

Комментарии