Гидравлическое устройство объемного вытеснения для перекачки и/или дозирования жидкостей - RU2578373C2

Код документа: RU2578373C2

Чертежи

Описание

Область техники

Изобретение относится к области механики, а именно к устройствам объемного вытеснения жидкостей. Изобретение может быть использовано в любых областях техники, в том числе как составные части насосных и/или дозирующих устройств (насосов-дозаторов), в частности в фармацевтической, пищевой, химической, парфюмерной, косметической, машиностроительной и других областях промышленности.

Предшествующий уровень техники

В настоящее время большинство насосов-дозаторов для фармацевтической и пищевой промышленности содержит плунжерные пары из различных металлических и керамических материалов (см., например, US 4273263 А, 16.06.1981; DE 2723320 C2, 04.11.1982; FR 2797046 A1, 02.02.2001).

Однако для насосов-дозаторов с металлическими и керамическими плунжерными парами существует проблема износа трущихся деталей. Образующиеся в результате трения соприкасающихся деталей мельчайшие частицы материала этих деталей загрязняют дозируемые жидкости, что особенно нежелательно в фармацевтической промышленности. Также в результате износа трущихся деталей происходит изменение дозируемого объема, что также неприемлемо для высокоточного дозирования. Кроме того, насосы-дозаторы в фармацевтической и пищевой промышленности должны выдерживать длительное воздействие агрессивных факторов эксплуатации, в частности процесс стерилизации.

Значительно большую износостойкость можно получить при изготовлении деталей плунжерной пары из кристаллов, в частности из кристаллов, основой которых является α-модификация оксида алюминия (α-Al2O3, он же корунд).

Проведенные исследования показали, что, например, лейкосапфир (являющийся разновидностью α-Al2O3), ориентированный в направлении кристаллографической оси [0001] имеет износостойкость, в 10 раз большую по сравнению с покрытием из хрома и в 5 раз большую по сравнению с корундовой керамикой.

Кроме того, лейкосапфир прозрачен в широком интервале длин волн, имеет слабое светорассеяние и высокую оптическую однородность, высокую радиационную стойкость и низкие внутренние напряжения, высокую устойчивость к агрессивным средам.

Прозрачность лейкосапфира - это дополнительное преимущество, заключающееся в возможности визуального контроля наличия/отсутствия пузырей при работе насосов-дозаторов, что является важным при высокоточном дозировании.

Из уровня техники известно гидравлическое устройство объемного вытеснения для перекачки и/или дозирования жидкостей, включающее рабочую камеру, в которой размещен рабочий орган (RU 2240733 C1, 27.11.2004). Данное устройство является наиболее близким аналогом рассматриваемого изобретения. К недостаткам данного решения можно отнести высокую сложность замены отдельных деталей, высокую шероховатость рабочих поверхностей и неширокий номенклатурный ряд изделий, ограниченный геометрическими размерами кристаллов лейкосапфира, что в свою очередь сужает сферу применения данного устройства. Высокая шероховатость поверхностей трущихся деталей приводит к повышенной силе трения между ними, что в свою очередь приводит к повышенному износу трущихся деталей и, соответственно, отрицательно сказывается на стабильности и долговечности работы плунжерных пар и насосов-дозаторов на их основе. Сложность замены отдельных частей приводит к длительному простою оборудования.

Задача, на решение которой направлено предложенное изобретение, заключается в устранении недостатков, присущих наиболее близкому аналогу.

При решении поставленной задачи снижается шероховатость поверхности рабочего органа, упрощается процесс замены отдельных деталей устройства, а также расширяется диапазон геометрических размеров устройств, которые могут быть изготовлены.

Сущность созданного технического решения

Для достижения указанного технического результата и решения поставленной задачи было разработано гидравлическое устройство объемного вытеснения для перекачки и/или дозирования жидкостей, включающее рабочую камеру, в которой размещен рабочий орган, причем согласно изобретению рабочий орган выполнен составным из по меньшей мере двух деталей, первая из которых («стакан») - наружная - выполнена из лейкосапфира, причем ее внешняя поверхность конгруэнтна внутренней поверхности рабочей камеры, вторая деталь размещена во внутренней полости первой детали и выполнена с возможностью передачи поступательного движения рабочему органу.

Рабочий орган может представлять собой плунжер.

Рабочий орган может представлять собой поршень.

Устройство дополнительно содержит рабочий орган в виде шибера.

Первая деталь может быть выполнена с возможностью снятия с второй детали.

Первая деталь может иметь в продольном сечении U-образную форму.

Внутренняя поверхность первой детали может быть конгруэнтна внешней поверхности второй детали.

Первая деталь может быть запрессована на вторую.

Внешняя поверхность первой детали может быть обработана до шероховатости 5 Å.

Внутренняя поверхность рабочей камеры может быть выполнена из лейкосапфира.

Поверхность рабочей камеры может быть обработана до шероховатости 5 Å.

Вторая деталь может быть выполнена из металла.

Чертежи

Фиг. 1 - Разрез рабочего органа с лейкосапфировым «стаканом»;

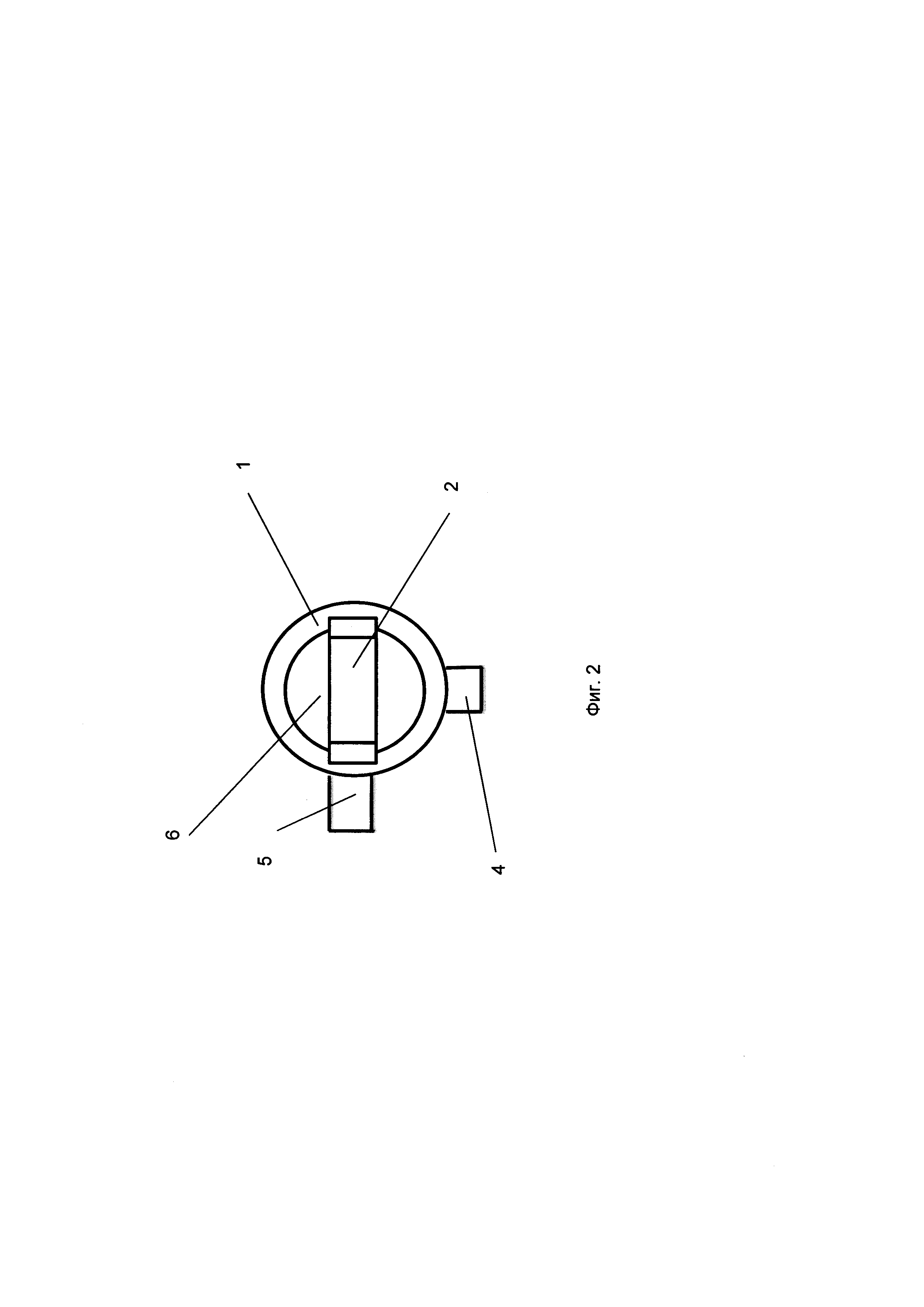

Фиг. 2 - Вид гидравлического устройства со стороны шибера;

Фиг. 3 - Разрез гидравлического устройства в сборе.

На фиг. 1 показан рабочий орган - плунжер, поршень или шибер, состоящий из первой детали (9) - лейкосапфировый «стакан» - и второй детали (10). На фиг. 2, 3 - гидравлическое устройство в сборе, которое включает следующие узлы: корпус (1), «вилку» (2); плунжер или поршень (3), отводящий канал (4), подводящий канал (5), шибер (6), шток (7), рабочую камеру гидравлического устройства (8).

Подробное раскрытие созданного технического решения

Основной идеей и самым важным в созданном техническом решении является быстрая, нетрудоемкая, дешевая замена лейкосапфировой первой детали в случае ее износа, повреждения, выхода из строя на новую лейкосапфировую деталь. У аналогичных плунжеров и поршней сам плунжер состоит из единой целой конструкции, и в случае износа или повреждения полностью подлежит замене весь насос или дозирующее устройство. Это очень дорого, нерентабельно и трудоемко.

Гидравлическое устройство объемного вытеснения для перекачки и/или дозирования жидкостей, включающее рабочую камеру, в которой размещен рабочий орган, отличающийся тем, что рабочий орган выполнен составным из по меньшей мере двух деталей, первая из которых («стакан») - наружная - выполнена из лейкосапфира, причем ее внешняя поверхность конгруэнтна внутренней поверхности рабочей камеры, вторая деталь размещена во внутренней полости первой детали и выполнена с возможностью передачи поступательного движения рабочему органу.

Рабочий орган представляет собой плунжер.

Рабочий орган представляет собой поршень.

Устройство дополнительно содержит рабочий орган в виде шибера, выполненный составным из по меньшей мере двух деталей первая из которых («стакан») - наружная - выполнена из лейкосапфира, причем ее внешняя поверхность конгруэнтна внутренней поверхности рабочей камеры, вторая деталь размещена во внутренней полости первой детали и выполнена с возможностью передачи вращающегося движения рабочему органу.

Первая деталь выполнена с возможностью снятия со второй детали.

Первая деталь имеет в продольном сечении U-образную форму.

Внутренняя поверхность первой детали конгруэнтна внешней поверхности второй детали.

Первая деталь запрессована на вторую.

Внешняя поверхность первой детали обработана до шероховатости 5 Å. Внутренняя поверхность рабочей камеры выполнена из лейкосапфира. Поверхность рабочей камеры обработана до шероховатости 5 Å. Вторая деталь выполнена из металла.

Предложенное устройство изготавливается следующим образом В первую очередь изготавливают лейкосапфировый «стакан» - первую деталь, как основную комплектующую для изготовления и сборки сапфировых плунжеров и (или) поршней в насосных и дозирующих устройств.

Из искусственно выращенного монокристалла лейкосапфира методом Степанова в ориентации вдоль оси С 0001 изготавливаются заготовки с припусками от 0,3 мм до 2,5 мм для финишной и суперфинишной высокоточной механической и химико - механической обработки. После прохождения этапа роста заготовки монокристалла лейкосапфира выращенный монокристалл выгружают из установки и охлаждают до комнатной температуры 18-22°C. После того, как выращенные лейкосапфировые заготовки остыли, их промывают в простой проточной воде при комнатной температуре, закладывают в сушильный шкаф и сушат при температуре по 350-450°C.

Далее наступает техническая операция по резке сапфировых заготовок на необходимые линейные размеры, с допусками 0,3-2,5 мм для дальнейшей механической обработки. Резка сапфировых заготовок производится алмазными кругами на специальном отрезном станке.

Основные сборочные единицы сапфировых насосных и дозирующих устройств существуют в различных вариантах и могут представлять собой, например, следующее:

A) Плунжер с сапфировым «стаканом»;

Б) Поршень с сапфировым «стаканом»;

B) Шибер с сапфировым «стаканом».

В некоторых марках, моделях и модификациях кроме плунжера и (или) поршня может присутствовать так называемый шибер, своего рода «кран», функция которого сводится к открытию и впуску определенной дозы жидкости, а с поворотом под определенным градусом вокруг своей оси шибер закрывает канал впуска и одновременно открывает канал выпуска определенной дозы жидкости. Шибер работает вращательными движениями.

Далее заготовки начинают обрабатываться на высокоточном станочном оборудовании механическим и химико-механическим способами. Каждая отдельная заготовка обрабатывается по технологии и конструкторско-технологической документации, заложенной в техническом задании (Т3) документации и в соответствии со всеми требованиями европейских, международных или российских ГОСТ, ОСТ, ТУ и паспортов предъявляемых к дозирующим и насосным устройствам.

Изготовление сапфирового «стакана», в применении технологии сборки сапфирового поршня, плунжера и шибера происходит механическим и химико-механическим способом на высокоточном с ЧПУ круглошлифовальном бесцентровом станочном оборудовании или на высокоточном с ЧПУ круглошлифовальном центровом станочном оборудовании. К такому станочному оборудованию относятся так называемые суперфинишные высокоточные станки с ЧПУ. Процесс обработки сапфировых заготовок производится алмазными инструментами, алмазными кругами с различными по величине алмазными зернами (фракциями). Процесс алмазного шлифования рабочей трущихся поверхностей наружных диаметров сапфировых заготовок начинается на первом этапе механической обработки грубым шлифованием, алмазными кругами с крупной фракцией алмазных зерен. Далее алмазные круги заменяются кругами с более мелкой фракцией алмазных зерен, происходит так называемое среднее шлифование. Затем идет обработка шлифовка мелким зерном алмазов, так называемая тонкая шлифовка. На последнем этапе шлифования применяют алмазные шлифовальные круги с самой мелкой фракцией алмазного зерна. Это называется тонкая и супертонкая механическая шлифовка. Механическая шлифовка трущихся рабочих поверхностей сапфировых «стаканов» для использования, как комплектующие, при сборке сапфировых плунжеров, поршней и шиберов заканчивается при достижении шероховатости поверхности рабочей части не более 100 нм.

В дальнейшем процесс из механической обработки переходит в химико-механическую. На этом этапе применяются различные специальные известные химические жидкости и суспензии для суперфинишной обработки, полировки трущихся (рабочих) поверхностей сапфировых «стаканов» для плунжеров и поршней. Процесс обработки происходит под контролем электроники на высокоточном станочном оборудовании. Процесс полировки заканчивается при получении полировки шероховатости поверхности рабочей части сапфирового «стакана» на уровне 5 Å.

Внутренняя поверхность сапфирового стакана не нуждается в полировке. Процесс внутреннего шлифования диаметра сапфирового стакана происходит на высокоточном внутришлифовальном бесцентровом станке с ЧПУ до достижения уровня шероховатости нерабочей поверхности не более 400 нм.

При механической и химико-механической обработке в изготовлении сапфировых «стаканов» выдерживаются все допуски по геометрии обработки, указанные в конструкторской и технологической документации. Как пример, применяются следующие допуски: по круглости 0,005 мм, по линейности от 0,003 до 0,005 мм.

При подготовки сапфирового «стакана» к финишному этапу сборки в единый сапфировый плунжер, поршень или шибер необходимо сделать предварительные расчеты на необходимый зазор между внутренним диаметром сапфирового «стакана» и наружным диаметром стального нержавеющего шибера, на который будет запрессовываться сапфировый «стакан». Расчет зазора производится следующим образом: нержавеющая сталь AISI 316L или 316, наружным диаметром прутка 20 мм при нагревании до 400°C расширяется: диаметр 20 мм, нагрев 400°C×17×10-6 мм=0,136 мм. Лейкосапфир расширяется: диаметр 20 мм, нагрев 400°C×7×10-6 мм=0,056 мм. Таким образом, при нагреве до 400°C и диаметр нержавеющей стали AISI 316L или 316 будет составлять: 0,136 мм - 0,056 мм=0,08 мм. Для надежной запрессовки допуск по зазору достаточен 0,02 мм.

Сборочные сапфировые единицы насосных и дозирующих устройств крепятся в единую конструкцию насосного или дозирующего устройства следующим способом: при помощи горячей или холодной запрессовки отдельных сборочных единиц сапфирового «стакана» и металлического шибера в единую конструкцию сапфирового плунжера, поршня или шибера. Далее сапфировый плунжер, поршень или шибер вставляется в корпус насосного или дозирующего устройства.

Далее происходит полная финишная сборка всех отдельных сборочных единиц - сборка сапфирового насосного или дозирующего устройства после проверки ОТК на качество изделия.

Устройство согласно фиг. 2, 3 работает следующим образом. Элементы гидравлического устройства плунжер или поршень (3), шибер, собранные из двух деталей: первая деталь выполнена из лейкосапфира с шероховатостью поверхности 5 Å, а вторая - из металла, в которую запрессован шток (в случае плунжера или поршня) или вилка (в случае шибера), помещают внутрь корпуса (1), образующего рабочую камеру (9), внутренняя поверхность которой выполнена из лейкосапфира с шероховатостью поверхности 5 Å. Отводящий (4) и подводящий (5) каналы запрессовывают в корпус (1), при этом диаметры шибера (6), плунжера или поршня (3) обеспечиваю герметичность внутреннего диаметра корпуса (1). Собранное гидравлическое устройство закрепляют на линии дозировки при помощи фиксатора (не показан), «вилку» (2) и шток (7) присоединяют к приводу машины для дозировки. Жидкую среду для дозировки подают через подводящий канал (5) для заполнения камеры (8) корпуса (1) устройства. После заполнения камеры (8) шибер (6) поворачивают при помощи «вилки» (2), при этом подводящий (5) канал закрывается, а отводящий (4) канал открывается за счет того, что шибер (6) имеет канавки, позволяющие открывать или закрывать отводящий (4) или подводящий (5) каналы при его вращении. Плунжер или поршень (3) при помощи штока (7) выдавливает жидкую среду через отводящий (4) канал, которая заполняет соответствующие дозируемые емкости.

Шероховатость поверхности 5 Å лейкосапфирового «стакана» плунжера, поршня или шибера, в том числе лейкосапфировая поверхность рабочей камеры корпуса устройства, позволяет исключить химическое взаимодействие дозирующей жидкости с внутренними элементами насоса-дозатора, которое обеспечивает химическую чистоту дозирующей жидкости. Кроме того, шероховатость поверхности 5 Å, вышеуказанных элементов устройства обеспечивает низкий коэффициент трения, обеспечивающего высокую точность дозирования и срок службы устройства.

При замене одной дозирующей жидкости на другую необходима стерилизация. Шероховатость поверхности обеспечивает минимальный коэффициент трения и позволяет легко разобрать отдельные элементы (шибер, плунжер, поршень) гидравлического устройства.

Таким образом, предлагаемое изобретение позволяет получить гидравлическое устройство, позволяющее исключить взаимодействие дозирующей жидкости с элементами устройства, повысить точность дозировки и срок службы устройства, снизить время сборки/разборки насоса при его стерилизации.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

Реферат

Изобретение относится к устройствам для перекачки или дозирования жидкостей. Сущность: устройство включает рабочую камеру, в которой размещен рабочий орган, выполненный составным из по меньшей мере двух деталей. Первая деталь - наружная - выполнена из лейкосапфира, причем ее внешняя поверхность конгруэнтна внутренней поверхности рабочей камеры. Вторая деталь размещена во внутренней полости первой детали и выполнена с возможностью передачи поступательного движения рабочему органу. Технический результат: снижение шероховатости поверхности рабочего органа, упрощение процесса замены отдельных деталей устройства, а также расширение диапазона геометрических размеров устройств, которые могут быть изготовлены. 11 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Плунжерная пара

Комментарии