Газовый запорный клапан - RU2658033C2

Код документа: RU2658033C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к газовому запорному клапану, предназначенному для установки в газовом расходомере.

Уровень техники

Газовые расходомеры обычно содержат счетный механизм в дополнение к двум попеременно заполняемым эластичным измерительным камерам со своими системами управления и все чаще оснащаются компонентами для дистанционного опроса показаний расходомера и дистанционного перекрытия газового потока. Дистанционное перекрытие необходимо, например, для предварительно оплачиваемых систем или для отключения газового расходомера компанией газоснабжения общего пользования на расстоянии, независимо от потребителя. Для этого применяется запорный клапан, который может управляться приводным механизмом. В целях создания как можно более компактной конструкции, уменьшения рабочего шума и повышения степени защищенности от манипулирования запорный клапан и его источник питания желательно поместить внутрь газового расходомера. В связи с этим возникает необходимость в запорном клапане небольшого размера, обладающем высоким уровнем эксплуатационной надежности, газонепроницаемым уплотнением электрического приводного механизма, не требующем технического обслуживания в течение как можно более продолжительного периода времени, включая также длительную работу от аккумулятора. Последнее в особенности требует как можно более низкого потребления электроэнергии при регулировании запорного клапана. В ходе этого процесса не допускается возникновение искр, способных воспламенить проникший внутрь запорного клапана газ.

Приводные механизмы на основе электродвигателей, которые менее чувствительны к преднамеренному встряхиванию, вибрациям и другим типам манипуляций, преобладают на рынке благодаря повышенной защищенности от манипуляций по сравнению с приводными механизмами на основе электромагнитных приводных устройств.

Из публикации ЕР 0836 701 известен газовый запорный клапан, расположенный непосредственно на соединителе линии подачи газа в газовом расходомере, который рассматривается в качестве наиболее близкого аналога настоящего изобретения. В этом газовом запорном клапане имеется клапанный элемент, перемещаемый в продольном направлении относительно клапанного седла, при этом клапанный элемент присоединен к клапанному штоку, ориентированному в соответствии с продольным направлением, причем по меньшей мере часть клапанного штока имеет наружную резьбу и взаимодействует с деталью, окружающей эту часть клапанного штока и образующей гайку, вследствие чего клапанный шток перемещается винтовым способом. Сам клапанный элемент присоединен к клапанному штоку, который вращается шаговым двигателем и передает вращение при помощи механического приводного блока. Клапанный шток поддерживает зубчатый венец, посаженный на вал между клапанным элементов и деталью, образующей гайку, и взаимодействует с шестерней двигателя, вращаемой шаговым двигателем вокруг второй оси, параллельной клапанному штоку.

Кроме того, клапанно-тарельчатые конструкции согласно публикациям ЕР 0 836 701 В1 и ЕР 0 863 702 В1 предъявляют крайне жесткие требования к конструкции и нуждаются в точном управлении для достижения бездефектной посадки уплотнительного элемента клапана по причинам, связанным с безопасностью и функциональными возможностями.

Известные газовые запорные клапаны требуют усовершенствования в отношении размеров, защищенности, надежности и срока службы. Для клапанов, регулируемых при помощи шагового двигателя, необходимо использовать сложную и потому дорогостоящую управляющую электронику. Заданные расстояния позиционирования могут в действительности быть реализованы при помощи шаговых двигателей с установленным шагом, которые благодаря своей конструкции исключают возникновение искр, однако они относительно велики и более дороги, чем, например, двигатели постоянного тока со сравнимыми эксплуатационными характеристиками.

При использовании миниатюрных двигателей постоянного тока с заданным контролем времени работы, фактически являющихся экономичными, возникает проблема, состоящая в том, что рабочая точка двигателей постоянного тока изменяется в зависимости от нагрузки, поэтому фактическое время открытия/закрытия клапана изменяется во время работы, например, вследствие колебаний давления газа. В связи с этим, чтобы обеспечить полное открытие/закрытие клапана, электропитание на двигатели постоянного тока приходится подавать в течение более длительного времени, чем фактически необходимо; в ходе этого процесса тарелка клапана с трудом перемещается до концевого упора клапанного седла. Во время пребывания у концевого упора энергопотребление остается высоким, что подвергает ненужной нагрузке аккумулятор, обеспечивающий питание; кроме того, срок службы двигателя сокращается из-за максимального тока, протекающего через щетки.

Еще один недостаток известных газовых запорных клапанов состоит в том, что они оснащены почти плоскими тарелками клапанов. Поэтому в открытом состоянии газ протекает в вертикальном направлении до тарелки клапана и отклоняется там в поперечном направлении. Из-за этого возникает ненужная турбулентность, особенно если корпус клапана выполнен как можно меньшим, а сопротивление клапана потоку не оптимально. Кроме того, тарелки клапанов с плоскими уплотнениями необходимо прижимать к седлу клапана с большей силой, чтобы обеспечить газонепроницаемое уплотнение и поддерживать его в течение длительного времени при изменяющихся условиях окружающей среды, таких как температура и давление газа. Поэтому, чтобы создавать большую уплотняющую силу, требуются двигатели с соответствующей большей выходной мощностью.

Сложные конструкции, работающие с использованием храпового эффекта и кулачковых приводов, должны преодолевать высокие крутящие моменты, чтобы пройти две мертвые точки в конечном положении клапанного штока. Поэтому двигатели должны иметь соответствующие большие размеры и потреблять ток нежелательно большой величины за счет разряда аккумулятора.

Раскрытие изобретения

Таким образом, существует потребность в газовом запорном клапане, управляемым электродвигателем, который лишен всех отмеченных выше недостатков и легко встраивается в газовые расходомеры традиционной конструкции.

Газовый запорный клапана для установки в газовых расходомерах, согласно настоящему изобретению, содержит тарелку клапана, выполненную с возможностью перемещения в продольном направлении относительно седла клапана, при этом указанная тарелка клапана посажена на регулировочный шток, поддерживаемый в продольном направлении в корпусе клапана. Указанная тарелка клапана присоединена через регулировочный шток к рабочему органу с линейным перемещением, приводимый, в свою очередь, в действие электродвигателем при помощи зубчатого редуктора. В седле клапана предусмотрено манжетное уплотнение 6. Малый двигатель 11 постоянного тока расположен в отдельной корпусной камере 10 в качестве приводного блока для газового запорного клапана нового типа; он приводит в действие рабочий орган с линейным перемещением при помощи зубчатого редуктора 13, 14, 15, 15ʹ, 16, расположенного сбоку рядом с рабочим органом. Выбранная реечно-шестереночная передача или скользящая винтовая передача, содержащая регулировочный гаечный элемент 17, 17ʹ и регулировочный шток 18, 18ʹ, встроенные в панель 3 корпуса 1, 3, 4, 10 клапана, может быть расположена и сконструирована для использования в качестве рабочего органа с линейным перемещением.

Соответственно, в одном из своих аспектов, настоящее изобретение обеспечивает газовый запорный клапан для установки в газовых расходомерах, содержащий тарелку клапана, выполненную с возможностью перемещения в продольном направлении относительно седла клапана, при этом указанная тарелка клапана посажена на регулировочный шток, поддерживаемый в продольном направлении в корпусе клапана, и присоединенный рабочий орган с линейным перемещением, приводимый в действие электродвигателем при помощи зубчатого редуктора, причем а) седло клапана снабжено манжетным уплотнением, b) электродвигатель представляет собой малый двигатель постоянного тока, с) зубчатый редуктор расположен сбоку от рабочего органа с линейным перемещением, и d) рабочий орган с линейным перемещением выполнен в виде реечно-шестереночной передачи или скользящей винтовой передачи, содержащей регулировочный гаечный элемент и регулировочный шток, встроенные в панель корпуса клапана.

Для ограничения крутящего момента включенного малого двигателя постоянного тока, по меньшей мере, при закрытом и/или открытом положении клапана предпочтительно используется механическое устройство.

Устройство, ограничивающее крутящий момент, предпочтительно расположено в скользящей винтовой передаче.

Регулировочный шток скользящей винтовой передачи предпочтительно выполнен с возможностью отсоединения от регулировочного гаечного элемента, а затем свободного вращения в заданном закрытом положении или в закрытом и открытом положениях клапана.

Альтернативно, устройство, ограничивающее крутящий момент, расположено в зубчатом редукторе.

Радиальный или осевой фрикционный фиксатор предпочтительно действует между, по меньшей мере, одним валом зубчатого колеса зубчатого редуктора и его зубчатым колесом.

Альтернативно, устройство, ограничивающее крутящий момент, расположено в тарелке клапана.

Альтернативно, несущий элемент, закрепленный с возможностью перемещения в тарелке клапана, радиально установлен вплотную к коническому пластмассовому резьбовому клину, присоединенному устойчивым к кручению способом к регулировочному гаечному элементу.

Регулировочный гаечный элемент, приводимый в действие зубчатым редуктором, предпочтительно установлен с возможностью вращения в нижней корпусной части, при этом регулировочный шток заблокирован от кручения в зоне панели, в которой он установлен с возможностью продольного перемещения.

Альтернативно, регулировочный шток, приводимый в действие зубчатым редуктором, установлен с возможностью вращения в нижней корпусной части, при этом регулировочный гаечный элемент заблокирован от кручения в зоне панели, в которой он установлен с возможностью продольного перемещения.

Альтернативно, регулировочный гаечный элемент установлен в нижней корпусной части устойчивым к кручению способом, при этом регулировочный шток, приводимый в действие зубчатым редуктором, установлен в зоне панели с возможностью вращения и продольного перемещения.

Тарелка клапана предпочтительно имеет конструкцию криволинейной обтекаемой формы относительно входа газа.

Зубчатый редуктор предпочтительно представляет собой многоступенчатую цилиндрическую зубчатую передачу.

Панель предпочтительно образует отдельную корпусную камеру для малого двигателя постоянного тока и боковое отверстие для выхода газа.

Настоящее изобретение позволяет выполнить конструкцию газовых запорных клапанов, обладающих исключительными преимуществами, такими как меньшие размеры, более высокая эффективность по потоку и лучшая защищенность от манипулирования, при меньшей потребности в техническом обслуживании, большей простоте монтажа и большей экономической эффективности, для установки в газовых расходомерах, имеющих традиционные на сегодняшний день размеры, а также в газовых расходомерах нового типа, имеющих конструкцию существенно меньшего размера, как в системах дистанционного перекрытия потока, так и в системах с предварительной оплатой. Использование малых двигателей постоянного тока (большей частью миниатюризованных электродвигателей) с существенно более низкими, чем раньше, уровнями потребления энергии в сочетании с ограничением на потребление механической энергии/ ограничением крутящего момента, по меньшей мере, в одном конечном положении тарелки клапана также позволяет значительно снизить потребление энергии как при активации, так и при переключении клапана; установленный аккумулятор требуется восстанавливать или заменять лишь после нескольких лет эксплуатации. Управляющая электроника сведена к минимуму благодаря тому, что малые двигатели постоянного тока требуют только управления фиксированным временем включения. Еще одним преимуществом является улучшение взрывобезопасности (уменьшение возможности искрообразования в электрической части двигателя) благодаря очень маленькой величине протекающих токов. Этот новый тип конструкции позволяет целиком заполнять электрическую часть изоляционными материалами или полностью герметизировать ее относительно газонесущих частей очень простым способом. Другое преимущество состоит в том, что эти газовые запорные клапаны, благодаря их компактной конструкции, можно в значительной степени изготавливать автоматически, большей частью непосредственно за один шаг автоматической фиксации; это обеспечивает дополнительный экономический эффект. Благодаря использованию специальных манжетных уплотнений и криволинейных, оптимизированных по потоку тарелок клапанов улучшаются как режим герметизации в закрытом состоянии, так и режим потока газов в открытом состоянии.

Краткое описание чертежей

Предпочтительный вариант осуществления настоящего изобретения будет теперь описан исключительно в качестве примера со ссылкой на прилагаемые чертежи. Идентичные конструкции, элементы или детали, которые появляются более чем на одном чертеже, как правило, имеют одинаковые позиционные обозначения на всех чертежах, где они изображены. Размеры компонентов и характерные особенности, представленные на чертежах, как правило, выбраны для удобства и ясности представления и необязательно изображены в масштабе. Фигуры перечислены ниже.

На ФИГ. 1 представлен внешний общий вид клапана согласно предпочтительным вариантам осуществления настоящего изобретения.

На ФИГ. 2 представлен вид клапана в разрезе в первом варианте конструкции при закрытом положении клапана.

На ФИГ. 3 представлен вид клапана в разрезе в первом варианте конструкции при открытом положении клапана.

На ФИГ. 4 представлен вид клапана в разрезе во втором варианте конструкции.

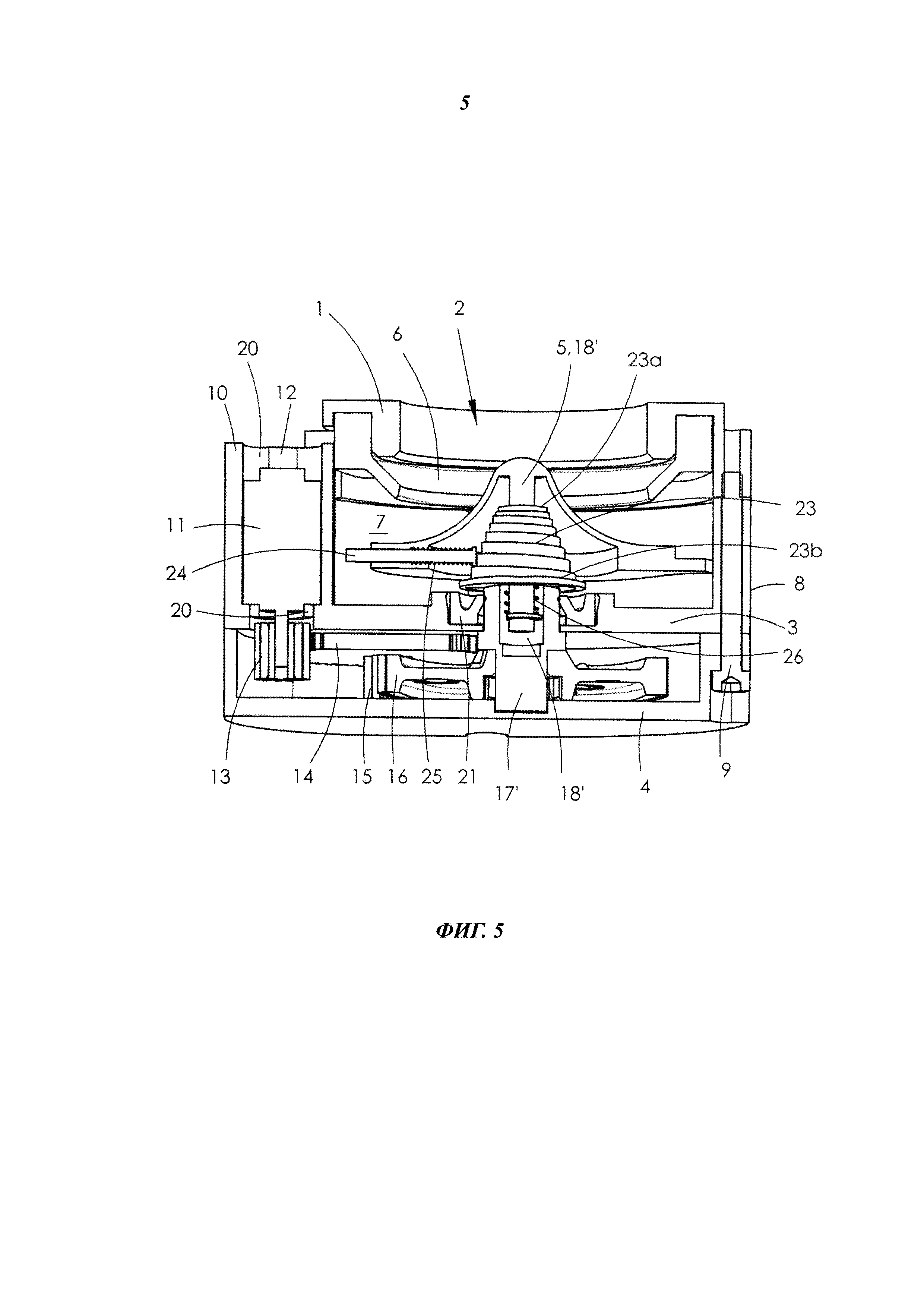

На ФИГ. 5 представлен вид клапана в разрезе в третьем варианте конструкции.

Осуществление изобретения

На ФИГ. 1 изображен вид снаружи газового запорного клапана согласно вариантам осуществления настоящего изобретения, показанного при открытом положении вентиля. Цилиндрический пластмассовый корпус газового запорного клапана по существу состоит, сверху донизу, из верхней корпусной части 1 с входом 2 газа, панели 3 и нижней корпусной частью 4. Криволинейная и оптимизированная по потоку тарелка 5 клапана герметизирует вход 2 газа клапана вместе с манжетным уплотнением 6, установленным на верхней корпусной части 1. Панель 3 закреплена на заданном расстоянии от верхней корпусной части 1, определяя боковой выход 7 газа. Проставки 8 (предварительно выполненные на панели 3) определяют величину этого расстояния. Соединительные винты 9, удерживающие вместе части корпуса, проходят через проставки; снаружи на панели 3 выполнена небольшая отдельная корпусная камера 10, расположенная по вертикали и вмещающая малый двигатель 11 постоянного тока. Электрические контакты 12 для малого двигателя 11 постоянного тока выведены из корпусной камеры 10 сверху. Нижняя корпусная часть 4 закрывает корпусную камеру 10 снизу. Благодаря использованию отдельной корпусной камеры 10, миниатюрный электродвигатель может иметь полностью герметичную конструкцию и быть залит компаундом так (не показано на чертежах), чтобы можно было надежно обеспечить требуемую взрывобезопасность на протяжении всего срока службы клапана данного типа.

На ФИГ. 2 представлен вид в разрезе газового запорного клапана согласно ФИГ. 1 в первом варианте осуществления при закрытом положении клапана. На чертеже показан корпус, состоящий из верхней корпусной части 1, панели 3 и нижней корпусной части 4. Части корпуса соединены при помощи соединительных винтов 9, проходящих через проставки 8 панели 3 и плотно удерживающих вместе три корпусные части. Малый двигатель 11 постоянного тока с верхними электрическими контактами 12 установлен при помощи положительной взаимоблокировки в отдельной корпусной камере 10, выполненной на панели 3. Вал малого двигателя 11 постоянного тока выступает из отдельной корпусной камеры 10, проходит в нижнюю корпусную часть 4 и поддерживает ведущую шестерню 13 на свободном конце.

Кольцеобразное манжетное уплотнение 6 вставлено в верхнюю корпусную часть 1 и окружает вход 2 газа. Обтекаемая тарелка 5 клапана, оптимизированная в виде конуса, обеспечивает газонепроницаемое уплотнение для входа 2 газа в показанном положении, плотно прилегая к обращенному внутрь по диагонали манжетному уплотнению 6 выхода 7 газа. Манжета манжетного уплотнения 6 прижата к тарелке 5 клапана, зафиксированной в закрытом положении, под действием постоянно приложенного давления газа, поэтому уплотнение в закрытом положении постоянно остается герметичным, и газ не может протекать через него.

Зубчатый редуктор, состоящий из цилиндрических зубчатых колес, функции которого будут теперь раскрыты подробнее, установлен в пространстве между панелью 3 и нижней корпусной частью 4. Ведущая шестерня 13 воздействует на большое промежуточное зубчатое колесо 14, установленное в нижней корпусной части 4; еще одно небольшое промежуточное зубчатое колесо 15 неподвижно посажено на вал большого промежуточного зубчатого колеса. Это небольшое промежуточное зубчатое колесо 15, в свою очередь, приводит в действие большое выходное зубчатое колесо 16, посаженное на регулировочный гаечный элемент 17 устойчивым к кручению способом. Хотя, выходное зубчатое колесо 16 и регулировочный гаечный элемент 17 могут также представлять собой единую деталь. Регулировочный гаечный элемент 17 установлен в нижней корпусной части 4 и в сквозном отверстии панели 3. Вращаясь вокруг своей оси, он приводит в движение регулировочный шток 18 вдоль линий скользящей винтовой передачи (система гайка-шпиндель с резьбовым концом).

Предпочтительно, чтобы регулировочный шток 18 на нижнем конце был снабжен наружной резьбой 18а, соответствующей внутренней резьбе 17а регулировочного гаечного элемента 17, ввернут во внутреннюю резьбу 17а регулировочного гаечного элемента 17 на одной стороне, и с высокой жесткостью при кручении, но с возможностью перемещения, через втулку 19 прикреплен к панели 3 на другой стороне. Верхняя часть регулировочного штока 18 может быть, например, сплющена или адаптирована в виде угла к внутреннему контуру втулки 19 для обеспечения сопротивления кручению, т.е. чтобы сделать вращение невозможным. Втулка 19 может представлять собой отдельную деталь или быть выполнена как одно целое с панелью 3. Регулировочный шток 18 перемещается вверх или вниз в зависимости от направления вращения регулировочного гаечного элемента 17. Тарелка 5 клала на закрывается или открывается согласно клапану. Регулировочный шток 18 и тарелка 5 клапана могут представлять собой две отдельные части или быть выполнены в виде единой пластмассовой детали, изготовленной при помощи литьевого формования. Мягкая спиралеобразная пружина 26 между втулкой 19 и тарельчатым клапаном 5 обеспечивает надежное введение регулировочного штока 18 в регулировочный гаечный элемент 17 и, тем самым, надежную работу тарельчатого клапана 5.

Давление внутреннего газа само увеличивает непроницаемость уплотнения клапана благодаря манжетному уплотнению 6. Это позволяет свести к минимуму уплотняющую силу, которая должна быть приложена приводом. В сочетании с передаточным отношением частоты вращения двигателя от ведущей шестерни 13 к регулировочному гаечному элементу 17 и, таким образом, к регулировочному штоку 18, это позволяет использовать особенно малый двигатель 11 постоянного тока с очень низким уровнем энергопотребления.

Малый двигатель 11 постоянного тока герметизируют сверху и снизу при помощи заливочного компаунда 20. Панель 3 аналогичным образом герметизируют относительно нижней корпусной части 4 при помощи уплотняющего элемента (не показан). Кроме того, уплотнение 21 вала, установленное на панели 3, герметизирует регулировочный гаечный элемент 17 относительно газонесущего пространства 7.

Если на малый двигатель 11 постоянного тока подано напряжение постоянного тока при открытом положении клапана, описанный выше зубчатый редуктор приводит в движение регулировочный шток 18 и, тем самым, тарелку 5 клапана относительно манжетного уплотнения 6. Однако длина пути закрытия не ограничена неподвижным концевым упором или отключением малого двигателя 11 постоянного тока; вместо этого управление перемещением осуществляется чисто механическим способом в соответствии с опытом. Регулировочный шток - регулировочный гаечный элемент 18/17 определяют границу хода регулировочного штока 18 вдоль линий формованного фиксатора или муфты автоматического сцепления / расцепления так, что наружная резьба 18а регулировочного штока 18 расцепляется с внутренней резьбой 17а регулировочного гаечного элемента 17 после прохождения заданной длины пути, обеспечивающей надежное закрытое положение клапана. В этот момент, малый двигатель 11 постоянного тока поворачивает зубчатый редуктор 13, 14, 15, 16 и регулировочный гаечный элемент 17 в режиме холостого хода, пока малый двигатель 11 постоянного тока не отключится. Продолжительность интервала включенного состояния задают в этом процессе так, чтобы регулировочный шток 18 надежно достигал своего конечного положения до отключения малого двигателя 11 постоянного тока независимо от внешних влияний. В качестве запаса надежности предусмотрен интервал продолжительностью несколько секунд. Это не создает существенной нагрузки ни для малого двигателя 11 постоянного тока, ни для питающего его источника тока.

Если клапан открывается снова, на малый двигатель постоянного тока снова подается питание, но на этот раз с током обратной полярности, т.е. двигатель вращается в противоположном направлении. Регулировочный шток 18 входит в регулировочный гаечный элемент 17, предпочтительно поддерживаемый пружинным воздействием манжетного уплотнения 6, и перемещается вместе с тарелкой 5 клапана в направлении основания нижней корпусной части 4. Регулировочный гаечный элемент 17 с помощью своей внутренней резьбы 17а обеспечивает ввинчивание регулировочного штока 18 в открытом положении клапана, пока не будет достигнут конец наружной резьбы 18а на регулировочном штоке 18. В этом момент, малый двигатель 11 постоянного тока, в свою очередь, поворачивает зубчатый редуктор в режиме холостого хода до точки отключения. В связи с этим может также быть предусмотрен привязанный ко времени запас надежности для интервала подачи питания малого двигателя 11 постоянного тока. Когда клапан снова закрывается, наружная резьба 18а регулировочного штока 18, поддерживаемого пружиной 26 сжатия, опять вворачивается во внутреннюю резьбу 17а регулировочного гаечного элемента 17.

В этом примере малый двигатель 11 постоянного тока работает в режиме холостого хода до своего отключения после выполнения как верхнего заданного хода регулировочного штока 18, так и нижнего заданного хода регулировочного штока 18. Часть области применения настоящего изобретения представляет собой ситуацию, при которой малый двигатель 11 постоянного тока по существу работает в режиме холостого хода до момента времени, когда он отключается, начиная с периода времени, когда достигается точное положение закрытия регулировочного штока 18, но создает большую часть небольшого допустимого концевого зазора на длине пути открытия регулировочного штока 18 в процессе открытия и приводит в движение регулировочный шток 18 вплоть до момента отключения без столкновения с концевым упором в основании нижней корпусной части 4. Кроме того, при таком типе работы с малого двигателя постоянного тока и источника тока снимается нагрузка.

На ФИГ. 3 еще раз показан тот же вариант осуществления, что на ФИГ. 2, чтобы лучше проиллюстрировать открытое положение клапана.

В еще одном варианте осуществления, показанном на ФИГ. 4, ограничение крутящего момента малого двигателя 11 постоянного тока не зависит от расстояния позиционирования, а, вместо этого, обусловлено приводным усилием. В показанном примере фрикционный фиксатор в многоступенчатом зубчатом редукторе ограничивает приводное усилие и, тем самым, максимальный крутящий момент малого двигателя 11 постоянного тока вплоть до момента отключения малого двигателя 11 постоянного тока. В наиболее простом варианте осуществления малое зубчатое колесо 15ʹ снабжают для этого прорезью и сажают с использованием ее собственной упругой силы или силы фрикционной фиксирующей пружины 22, действующей здесь на малое зубчатое колесо 15ʹ, на ее вал, который одновременно является также валом большого промежуточного зубчатого колеса 14. Теперь, если регулировочный шток 18 прижимает в конечном положении тарелку 5 клапана с достаточной силой к манжетному уплотнению 6, регулировочный гаечный элемент 17 с его выходным зубчатым колесом 16 и, таким образом, также малое зубчатое колесо 15ʹ с прорезью обеспечивают блокирование; вследствие этого малый двигатель 11 постоянного тока, на который подано питание, поворачивает шестерню 13 и большое промежуточное зубчатое колесо 14 в режиме свободного вращения, преодолевая радиальную силу трения между малым зубчатым колесом 15ʹ с прорезью и своим валом. Таким образом, рабочая точка малого двигателя 11 постоянного тока и, тем самым, потребление тока просто сдвигаются в результате процесса преодоления силы трения, при этом потребления не происходит до точки блокирования малого двигателя 11 постоянного тока. Это предотвращает протекание тока максимальной величины через щетки малого двигателя 11 постоянного тока и возгорание щеток. То же самое имеет место, когда регулировочный шток 18 перемещается до концевого упора на основании нижней корпусной части 4 в процессе открытия.

Использование другого варианта осуществления вместо варианта, включающего в себя применение конкретно описанного фрикционного фиксатора, и/или размещение фрикционного фиксатора в другом подходящем месте зубчатого редуктора соответствует возможностям среднего специалиста в данной области техники. Регулировочный гаечный элемент 17 также вполне можно рассматривать в качестве вала зубчатого редуктора на котором устанавливается ведомое зубчатое колесо с прорезью, например (не показано).

Кроме того, малое промежуточное зубчатое колесо 15 можно было бы, в качестве варианта, также оборудовать фрикционным фиксатором, действующим в осевом направлении, прижимая его аксиально на валу к большому промежуточному зубчатому колесу 14 при помощи фрикционной фиксирующей пружины 22ʹ. Действие фрикционного фиксирующего соединения между большим промежуточным зубчатым колесом 14 и малым промежуточным зубчатым колесом 15 прекратится только после того, как осевая сила трения будет преодолена.

На фиг. 5 показан другой вариант осуществления настоящего изобретения. Он основан на использовании клиновой передачи для механического ограничения мощности малого двигателя 11 постоянного тока. В этом примере тарелка 5 клапана обтекаемой формы присоединена к регулировочному штоку 18ʹ устойчивым к кручению способом. Они могут представлять собой единую пластмассовую деталь, изготовленную при помощи литьевого формования. Однако тарелка 5 клапана и регулировочный шток 18ʹ могут представлять собой и отдельные компоненты. Пластмассовый резьбовой клин 23, сходящий к вершине на конус, посажен на регулировочный шток 18ʹ внутри тарелки 5 клапана. Однако, в отличие от предыдущих вариантов осуществления, сам регулировочный шток 18ʹ не имеет наружной резьбы, а регулировочный гаечный элемент 17ʹ не имеет внутренней резьбы. Вместе с тем, верхняя часть регулировочного гаечного элемента 17ʹ присоединена к устанавливаемому резьбовому клину 23 устойчивым к кручению способом, поэтому в определенном смысле она снабжена наружной резьбой. Подпружиненный несущий элемент 24 с возможностью смещения в продольном направлении вставлен поперечно относительно регулировочного штока 18ʹ в нижнюю плоскую часть тарелки 5 клапана, лицевая сторона которой находится напротив витков резьбы резьбового клина 23. Если регулировочный гаечный элемент 17ʹ, приводимый в действие зубчатым редуктором, вращается, когда вход 2 газа открыт, и на малый двигатель 11 постоянного тока подано питание, резьбовой клин 23 также вращается вместе с ним. Вследствие этого, заблокированный от кручения узел, состоящий из регулировочного штока 18ʹ и тарелки 5 клапана, завинчивается вверх по виткам резьбы резьбового конуса 23 пока вход 2 газа не окажется герметичным закрытым в зоне манжетного уплотнения 6; пружина 25 сжатия несущего элемента 24 обеспечивает постоянный контакт между несущим элементом 24 и витками резьбы резьбового конуса 23. Мягкая спиралеобразная пружина 26 между нижним концом регулировочного штока 18ʹ и резьбовым конусом 23 обеспечивает надежную работу тарелки 5 клапана. В закрытом конечном положении клапана несущий элемент 24 действует на плоской поверхности 23а пластмассового резьбового клина 23, перпендикулярной регулировочному штоку 18; из-за этого, в свою очередь, не может осуществляться блокирование малого двигателя 11 постоянного тока. То же самое происходит в направлении открытия клапана; несущий элемент 24 действует в конце на плоской поверхности 23b пластмассового резьбового клина 23, перпендикулярной регулировочному штоку 18.

В описании и пунктах формулы изобретения настоящей заявки каждый из глаголов «состоит из», «включает», «содержит» и «имеет», а также их изменяемые формы используются во включительном смысле, указывая на наличие заявляемого элемента или признака, но не исключая наличия дополнительных элементов или признаков.

Следует понимать, что некоторые отличительные признаки изобретения, раскрытые для ясности в контексте отдельных вариантов осуществления, могут также предусматриваться в виде комбинации в единственном варианте осуществления. И наоборот, различные отличительные признаки изобретения, раскрытые для краткости изложения в контексте единственного варианта осуществления, могут также предусматриваться по отдельности или в виде любой подходящей подкомбинации.

Раскрытые выше варианты осуществления приведены только в качестве примеров, при этом различные другие модификации будут понятны специалистам в данной области техники без отступления от объема изобретения, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к газовому запорному клапану, предназначенному для установки в газовом расходомере. Газовый запорный клапан для установки в газовых расходомерах содержит тарелку клапана, выполненную с возможностью перемещения в продольном направлении относительно седла клапана. Перемещение осуществляется рабочим органом с линейным перемещением, поддерживаемым в продольном направлении в корпусе клапана и приводимым в действие электродвигателем при помощи зубчатого редуктора. Седло клапана снабжено манжетным уплотнением 6. Электродвигатель представляет собой малый двигатель 11 постоянного тока. Зубчатый редуктор 13, 14, 15, 15ʹ, 16 и рабочий орган с линейным перемещением установлены в панели 3 корпуса 1, 3, 4, 10 клапана. Рабочий орган с линейным перемещением выполнен в виде реечно-шестереночной передачи или скользящей винтовой передачи, содержащей регулировочный гаечный элемент 17, 17ʹ и регулировочный шток 18, 18ʹ. Данный запорный газовый клапан обеспечивает улучшение взрывобезопасности, более высокую эффективность по потоку, лучшую защищенность от манипулирования, также улучшаются как режим греметизации в закрытом состоянии, так и режим потока газов в открытом состоянии клапана. 13 з.п. ф-лы, 5 ил.

Комментарии