Способ получения сульфида кальция из фосфогипса - RU2767529C1

Код документа: RU2767529C1

Чертежи

Описание

Изобретение относится к способу получения сульфидов щелочных элементов и может найти применение в химической промышленности, например, в препаративном неорганическом синтезе и при производстве полупроводниковых или люминесцентных материалов.

Известен «Способ получения сульфида металла» [Перов Э.И., Ирхина Е.П., Ильина Е.Г., Гончарова И.В., Федоров И.С., Головачев А.Н. Способ получения сульфида металла. Пат. РФ 2112743, МПК C01G 1/12, Алтайский государственный университет; заявл. 10.12.1996, опубл. 10.06.1998], по которому сульфиды осаждают в неводной среде жидких углеводородов предельного ряда CnH2n+2, путем взаимодействия соединений металлов (гидроксидов, ацетатов, солей жирных кислот) с выделяющимся в ходе реакции сероводородом. В ходе реакции серу растворяют в углеводороде, вводят соединение металла (соль или гидроксид), проводят синтез при температуре 174°C в течение 6 часов, отфильтровывают продукт в горячем состоянии, промывают горячим деканом и высушивают при температуре 150°C.

Недостатком этого способа получения сульфида кальция являются необходимость использования горячей легковоспламеняющейся жидкости (предельных углеводородов, температура вспышки 47°C, температура самовоспламенения 66°C), что вызывает необходимость увеличения затрат на организацию безопасной работы, а также длительность процесса.

Наиболее близким к заявляемому, взятом за прототип, является способ получения сульфида кальция из фосфогипса [Шабельская Н.П., Медведев Р.П. Способ получения сульфида кальция из фосфогипса. Пат. RU №2723027 С1, МПК С01В 17/44, C01F 11/08, С30В 29/46, С30В 29/64, C01G 1/12, C09K 11/55, C09K 11/56, Заявл. 30.08.2019, Опубл. 08.06.2020, бюл. №16], по которому предварительно высушенный при 100°C фосфогипс и кристаллическую лимонную кислоту в соотношении фосфогипс : кислота 3,0-4,0:1 гомогенизируют 30 сек. в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин, помещают в алундовые тигли в рабочее пространство муфельной печи и термообрабатывают полученную шихту при температуре 700-900°C в течение 1 ч.

Недостатком этого способа является использование дорогого восстановителя - лимонной кислоты и длительность гомогенизации.

Перед авторами стояла задача разработки экономичного способа получения сульфида кальция из фосфогипса, не загрязненного углем.

Технический результат заключается в применении дешевого восстановителя, уменьшения продолжительности гомогенизации, что позволяет существенно снизить затраты на производство сульфида кальция из фосфогипса.

Технический результат обеспечивается за счет использования отхода производства - фосфогипса - вместо реактивного сульфата кальция, простого аппаратного оформления процесса, получения сульфида кальция, не загрязненного углем, использования дешевого восстановителя, находящегося в жидком агрегатном состоянии, что позволяет улучшить гомогенизацию исходных веществ, сократить время гомогенизации и перевести процесс формирования структуры образцов в процессе термообработки из диффузионной области в кинетическую. Технический результат достигается путем получения образцов сульфида кальция посредством смешивания в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин. исходного фосфогипса, предварительно высушенного до постоянного веса при температуре 100°C, и восстановителя, термообработки смеси при температуре 700-900°C в течение 60 минут, при этом в качестве восстановителя используют подсолнечное масло, исходные вещества в соотношении фосфогипс : подсолнечное масло 3,2-4,2:1 гомогенизируют в течение 18-20 сек..

На фиг. 1 приведена рентгенограмма образцов фосфогипса, высушенного при температуре 100°C. Основная фаза образца - сульфат кальция двуводный (Calcium Sulfate Hydrate, CaSO4⋅2H2O, PDF Number 010-70-7008).

На фиг. 2 приведена рентгенограмма образцов фосфогипса, термообработанного при температуре 800°C. Основная фаза образца - безводный сульфат кальция (Calcium Sulfate, CaSO4, PDF Number 010-71-4906).

На фиг. 3 приведена рентгенограмма образцов фосфогипса, термообработанного при температуре 800°C в присутствии восстановителя. Образец представляет собой смесь сульфида кальция (Calcium Sulfide, CaS, PDF Number 010-77-2011) и сульфата кальция (Calcium Sulfate, CaSO4, PDF Number 010-71-4906).

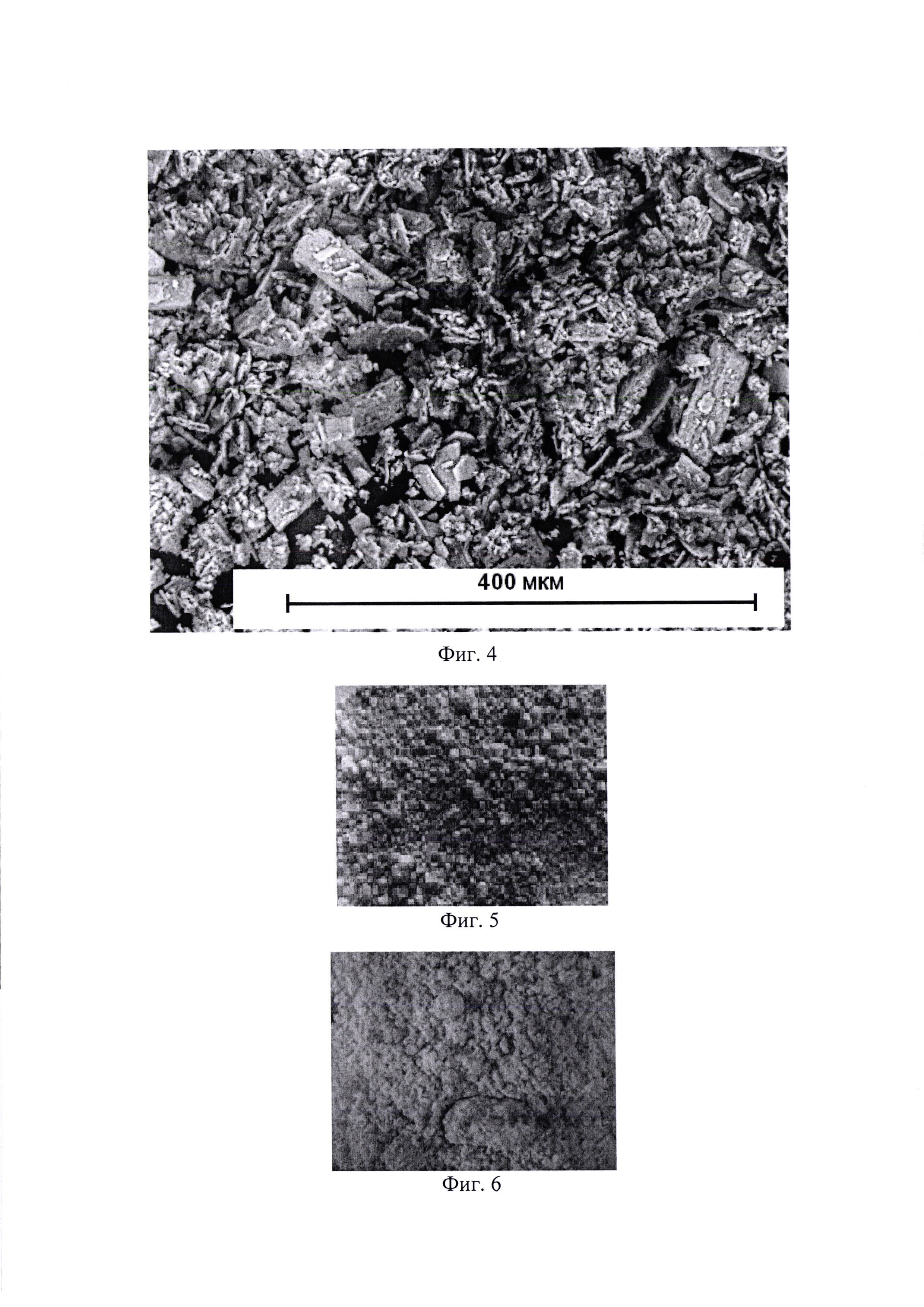

На фиг. 4 приведена микрофотография образца, восстановленного при температуре 800°C. Образец представляет собой пластинчатые кристаллы сульфата кальция, на поверхности которых видны кристаллы сульфида кальция неправильной формы.

На фиг. 5 приведена фотография образца фосфогипса, высушенного при температуре 100°C, при освещении обычным светом.

На фиг. 6 приведена фотография образца фосфогипса, высушенного при температуре 100°C, при освещении ультрафиолетовым светом. Люминесценция отсутствует.

На фиг. 7 приведена фотография образца восстановленного фосфогипса при освещении обычным светом.

На фиг. 8 приведена фотография образца восстановленного фосфогипса при освещении ультрафиолетовым светом. Видно, что образец светится желто-оранжевым светом.

На фиг. 9 схематически изображен процесс взаимодействия жидкого восстановителя с фосфогипсом.

На фиг. 10 приведена фотография образца фосфогипса восстановленного при освещении ультрафиолетовым светом, время гомогенизации 17 сек.

В Приложении 1 представлены цветные фотографии образцов исходного и восстановленного фосфогипса при освещении дневным и ультрафиолетовым светом.

Пример 1. Для получения сульфида кальция был использован фосфогипс с содержанием двуводного сульфата кальция (CaSO4⋅2 Н2О) 99% (масс.). В качестве восстановителя использовали подсолнечное масло (ГОСТ 1129-2013). Фосфогипс был предварительно высушен до постоянного веса при температуре 100°C (проведение процесса сушки при температуре 100°C обусловлено физическими свойствами воды - температура перехода жидкой воды в состояние пара при атмосферном давлении составляет 100°C) в электрическом сушильном шкафу. Отмеряли с погрешностью 0,1 мг количества исходных фосфогипса 14,0 г и подсолнечное масло 4 мл (3,5 г), гомогенизировали в течение 20 сек. в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин. (параметры смешивания позволяют получить однородно массу), помещали в тиглях в рабочее пространство муфельной печи и термообрабатывали согласно температурно-временному режиму, включающему нагрев до 800°C в течение 60 минут, выдержку в течение 60 минут, медленное охлаждение с печью до комнатной температуры.

Окончание процесса формирования образца определяли с помощью рентгенофазового анализа: синтез прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие минеральные вещества: сульфат и сульфид кальция, не прореагировавшее органическое вещество отсутствует, фиг. 3). Образец представлен пластинчатыми кристаллами, на поверхности которых располагаются более мелкие частицы неправильной формы (фиг. 4). При этом материал обладает люминесцентной способностью, присущей сульфиду кальция, с равномерным распределением свечения по поверхности образца (фиг. 7, фиг. 8).

Увеличение скорости формирования структуры сульфида кальция связано с протеканием реакции:

12 CaSO4+C18H30O2=12 CaS+17 CO2+СО+15 H2O.

Образовавшийся в ходе реакции разложения растительного масла оксид углерода (II) взаимодействует с исходным сульфатом кальция с формированием сульфида кальция:

CaSO4+4 СО=CaS+4 CO2.

Равномерное свечение образца обеспечивается равномерным контактом восстановителя с зерном фосфогипса (фиг. 9).

Пример 2. Готовили сульфид кальция аналогично описанному в примере 1, только гомогенизацию поводили в течение 17 сек. По окончании термообработки наблюдали, что свечение образца неравномерное (фиг. 10). Это связано с неравномерным распределением восстановителя по объему образца из-за недостаточной продолжительности гомогенизации.

Пример 3. Готовили сульфид кальция аналогично описанному в примере 1, только гомогенизацию поводили в течение 21 сек. По окончании термообработки наблюдали, что технический результат достигнут, в образце отсутствует непрореагировавшее органическое вещество, свечение образца равномерное. Проведение гомогенизации в течение 21 сек. позволяет достичь технический результат, но приводит к снижению эффективности процесса из-за дополнительных затрат на электроэнергию.

Пример 4. Готовили сульфид кальция аналогично описанному в примере 1, только не использовали восстановитель. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры сульфида кальция не прошел (в образце основная фаза - сульфат кальция (фиг. 2)).

Пример 5. Готовили сульфид кальция аналогично описанному в примере 1, только термообработку проводили при температуре 680°C. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры сульфида кальция прошел частично (в образце основная фаза - сульфат кальция, степень конверсии сульфата кальция в сульфид кальция не превышает 40%, в образце присутствует уголь).

Пример 6. Готовили сульфид кальция аналогично описанному в примере 1, только термообработку проводили при температуре 900°C. По окончании термообработки рентгенофазовый анализ показал, что в образце основная фаза - сульфат кальция. Данный результат может быть связан с окислением сульфида кальция в сульфат под действием кислорода воздуха по реакции

CaS+2 O2=CaSO4.

Как видно из приведенных примеров, процесс изготовления сульфида кальция из смеси фосфогипса и растительного масла при температуре не выше 800°C проходит не хуже, чем в присутствии использованного в прототипе восстановителя - лимонной кислоты. Однако стоимость лимонной кислоты (132 руб/кг) более чем в 1,7 раз выше стоимости подсолнечного масла рафинированного (75 руб/кг). Замена лимонной кислоты растительным маслом позволит значительно снизить затраты на производство сульфида кальция. Без введения восстановителя или при проведении процесса при температуре 900°C целевой продукт не образуется. Это может быть объяснено в первом случае - отсутствием возможности протекания реакции восстановления, во втором - процессами окисления целевого продукта под действием кислорода воздуха при повышенной температуре. Проведение процесса синтеза при температуре ниже 700°C сопровождается пониженной степенью конверсии сульфата кальция в сульфид, это может быть объяснено недостаточно высокой температурой термообработки. Проведение гомогенизации в течение 17 сек сопровождается формированием образца с неравномерно распределенным свечением, что связано с неравномерным распределением восстановителя по объему образца. Проведение гомогенизации в течение 21 се. позволяет достичь технический результат, но приводит к снижению эффективности процесса из-за дополнительных затрат на электроэнергию.

Реферат

Изобретение может быть использовано в химической промышленности в производстве полупроводниковых и люминесцентных материалов. Способ получения сульфида кальция из фосфогипса включает смешивание фосфогипса и восстановителя, гомогенизацию и термообработку при 700-800°С в течение 60 мин. В качестве восстановителя используют подсолнечное масло. Исходные вещества в соотношении фосфогипс : подсолнечное масло 3,2-4,2:1 гомогенизируют в течение 18-20 с в смесителе мощностью 0,45 кВт со скоростью 1500 об/мин. Изобретение позволяет снизить затраты на производство сульфида кальция за счет использования дешевого восстановителя и уменьшения продолжительности гомогенизации. 10 ил., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения сульфида кальция из фосфогипса

Способ получения сульфида кальция

Комментарии