Получение низкомолекулярных олефинов из синтез-газа - RU2558954C2

Код документа: RU2558954C2

Чертежи

Описание

Область техники

Изобретение относится к получению низкомолекулярных олефинов из сырьевого потока, содержащего монооксид углерода и водород, при помощи, например, процесса Фишера-Тропша с применением нанесенного катализатора на основе железа. В частности, изобретение относится к получению конкретных катализаторов для применения в указанном способе.

Уровень техники

Изобретение в целом применяют для конверсии синтез-газа. Синтез-газ (или «сингаз») в рамках настоящего изобретения относится к смеси, содержащей монооксид углерода и водород. Синтез-газ, как правило, также содержит СО2. Для получения олефинов при помощи процесса Фишера-Тропша СО2 предпочтительно удаляют, восстанавливают или регулируют содержание другим образом для достижения желаемых соотношений Н2:СО, обсуждаемых ниже.

Синтез-газ, как правило, получают при помощи способов, таких как паровой риформинг природного газа или тяжелых углеводородов для получения водорода или газификация угля, биомассы и некоторые виды газификации переработанных отходов. В частности, вследствие возможности получения из биомассы и отходов синтез-газ получает повышенное внимание в качестве экологически безвредного и устойчивого источника химических веществ на основе углерода.

Для подходящего применения синтез-газа, в целом, необходимо химическое превращение газообразных компонентов СО и Н2 в углеводороды, такие как горючие углеводороды или мономеры, например, при помощи синтеза Фишера-Тропша.

Процесс Фишера-Тропша представляет собой катализируемую химическую реакцию, в которой синтез-газ превращается в ряд различных углеводородов. Наиболее распространенными являются катализаторы на основе железа и кобальта, при этом также применяют катализаторы на основе никеля и рутения. Основной задачей этого процесса является получение синтетического жидкого топлива, как правило из угля, природного газа или биомассы, для применения в качестве синтетического смазочного масла или синтетического топлива.

Процесс Фишера-Тропша включает ряд конкурирующих химических реакций, которые приводят к получению различных желаемых продуктов и нежелательных побочных продуктов. При использовании кобальтовых катализаторов наиболее важными являются реакции, приводящие к образованию алканов, которые могут быть описаны химическими уравнениями вида:

(2n+1)Н2+nCO→CnH(2n+2)+nH2O

где «n» представляет собой положительное целое число. Так как метан (n=1) главным образом рассматривают в качестве нежелательного побочного продукта, то условия процесса и каталитическую композицию, как правило, выбирают для предпочтительного получения высокомолекулярных продуктов (n>1) и, таким образом, для минимизации образования метана. В дополнение к получению алканов конкурентные реакции приводят к образованию алкенов, а также спиртов и других кислородсодержащих углеводородов. Как правило, получают относительно небольшие количества отличных от алканов продуктов, при этом были разработаны катализаторы на основе железа, способствующие получению некоторых указанных продуктов. Образование алкенов, как правило, описывается следующими ограничивающими химическими уравнениями (первое соответствует исключительно образованию воды, другое соответствует исключительно образованию диоксида углерода):

2nH2+nCO→CnH2n+nH2O

или

nH2+2nCO→CnH2n+nCO2

В целом, процесс Фишера-Тропша проводят в диапазоне температур 150-300°С. Более высокие температуры приводят к ускорению реакций и более высоким степеням конверсии, то также преимущественно к образованию метана. Поэтому температуру, как правило, поддерживают в нижней половине диапазона в случае кобальтовых катализаторов. Железо, как правило, применяют на верхней границе температурного диапазона. Увеличение давления способствует образованию длинноцепочечных алканов, которые, как правило, подходят для получения топлива, но, в целом, являются нежелательными для получения химических веществ.

Существующие описания процессов Фишера-Тропша сосредоточены на получении топлив, т.е. на селективности к соответствующему распределению парафинов, например, для достижения желаемых свойств топлива, эта область отличается от области получения олефинов, в частности, низкомолекулярных олефинов.

В связи с увеличивающимся в настоящее время вниманием к применению устойчивых источников химических веществ и применению биомассы и потоков отходов желательно применять синтез-газ более универсально, не только для получения топлива. Таким образом, желательно также применять синтез-газ в качестве источника углерода для получения химических веществ.

Низкомолекулярные олефины широко применяют в химической промышленности. Их главным образом получают путем крекинга нафты и газойля, дегидрогенирования парафинов или FCC (флюидкаталитический крекинг). Экологические, экономические и стратегические факторы способствуют поиску альтернативных источников сырья для получения низкомолекулярных олефинов. Рассматривают различные варианты, такие как природный газ, уголь и биомассу. Согласно настоящему изобретению желательно предложение технически реализуемого и коммерчески привлекательного способа превращения синтез-газа в низкомолекулярные олефины.

Изобретение предпочтительно относится к специфическому процессу Фишера-Тропша, а именно к процессу, модифицированному для получения низкомолекулярных олефинов. Низкомолекулярные олефины, в рамках настоящего изобретения, представляют собой линейные или разветвленные алкены, содержащие от 2 до 8, предпочтительно от 2 до 6 атомов углерода, наиболее предпочтительно, относятся к С2-С4 алкенам. Этот способ включает применение нанесенных катализаторов на основе железа при температуре реакции, более 270°С, предпочтительно, более 300°С.

Нанесенные катализаторы известны специалистам в области гетерогенного катализа в качестве катализаторов, содержащих каталитически активную часть и каталитически неактивную часть, при этом каталитически неактивная часть (подложка), как правило, составляет основную часть катализатора, что отличает нанесенный катализатор от гомогенного катализатора, в котором каталитически неактивная часть, как правило, незначительна.

Селективная гидроконденсация монооксида углерода для получения легких олефинов с применением железных катализаторов на подложке оксида алюминия описана в статье см. Дж. Барро с соавторами (J. Barrault et al.). React. Kinet. Catal. Lett., Vol.15, No. 2, 153-158 (1980). В этой работе показано, что путем изменения подложки можно изменять каталитическую активность и увеличивать селективность к образованию легких олефинов. Тем не менее, результаты, полученные Барро, соответствуют умеренной селективности к образованию легких олефинов и недостаточному подавлению образования метана. При этом Барро поднимает конкретную проблему, заключающуюся в том, что наиболее активные катализаторы также являются наименее селективными.

Согласно другому документу, WO 84/00702, нитрат железа совместно с празеодимовым промотором применяют на модифицированной (термообработанной) подложке γ-оксида алюминия. Катализатор применяют в процессе Фишера-Тропша, в котором, как предполагается, преимущественно образуются С2-8 углеводороды по сравнению с метаном. Также показано, что значительной частью образующихся углеводородов являются 1-алкены. Тем не менее, способ не подходит для селективного получения низкомолекулярных олефинов по сравнению с насыщенными углеводородами, хотя и обеспечивает низкий уровень образования метана и высокомолекулярных олефинов. Термообработанная подложка содержит частично α-оксид алюминия и частично γ-оксид алюминия. Железосодержащие частицы не поддаются обнаружению в части α-оксида алюминия.

Другим документом, в котором рассмотрено получение низкомолекулярных олефинов из синтез-газа, является патент Германии №2536488 (1976), в котором предложен гомогенный катализатор на основе железа (железо, оксид титана, оксид цинка и оксид калия). Несмотря на утверждение, что этот катализатор приводит к высокой селективности процесса, в котором образуется только 10% метана и 80% низкомолекулярных олефинов, результаты являются невоспроизводимыми и не соответствуют подходящей селективности или реакционной способности.

Все вышеуказанные способы, на которые представлены ссылки, были предложены 20-30 лет назад, но более поздние разработки также не привели к успеху с точки зрения селективного получения низкомолекулярных олефинов, эффективного подавления образования метана и приемлемой активности и стабильности катализатора.

Что касается последней указанной задачи, то стабильность катализатора является важным фактором для процессов Фишера-Тропша. Химически стабильный катализатор менее подвержен деактивации. В процессах Фишера-Тропша, в частности, в которых применяют катализаторы на основе железа и другие условия температуры и давления, которые способствуют образованию алкенов, деактивация катализатора является серьезной проблемой, главным образом, вследствие коксообразования, т.е. нежелательного накопления углерода в катализаторе.

Таким образом, Зоммен с соавторами (Sommen et al.). Applied Catalysis 14 (277-288), 1985, описывают катализаторы процесса Фишера-Тропша, которые состоят из оксида железа на подложке активированного угля. Несмотря на то что эти катализаторы обладают повышенной селективностью к образованию низкомолекулярных олефинов по сравнению с метаном, наблюдают быструю деактивацию исследуемых катализаторов, т.е. катализаторы страдают от низкой стабильности. Другим недостатком, связанным с активированным углем, является подверженность угля газификации, в частности, при повышенных давлениях и длительном прохождении реакции.

Согласно WO 2009/013174 промотированный гомогенный железный катализатор применяют в процессе Фишера-Тропша при высоких температурах (340°С) для получения низкомолекулярных олефинов. Несмотря на то что селективность заявленного катализатора к образованию метана является низкой, селективность к образованию легких олефинов является недостаточной. Более того, в изобретении избегают рассмотрения гомогенных катализаторов и оно направлено непосредственно на нанесенные катализаторы.

Другим фактором, влияющим на характеристики катализатора процесса Фишера-Тропша, является механическая стабильность, например, восприимчивость к распаду на частицы катализатора, связанному с повышенными отложениями углерода. Эта механическая нестабильность, в целом, является проблемой для гомогенных катализаторов, в частности, в условиях повышенной каталитической активности, таких как повышенное давление, как правило, применяемое в промышленности. Для ссылки см. Шрофф с соавторами (Shroff et al.). Journal of Catalysis 156 (185-207), 1995. В том числе и по этой причине изобретение относится конкретно к области нанесенных катализаторов.

В настоящем изобретении предложен процесс Фишера-Тропша для получения низкомолекулярных олефинов, который обладает одним или более представленным ниже преимуществом:

- высокой селективностью к образованию низкомолекулярных олефинов по сравнению с насыщенными углеводородами (парафинами) и высокомолекулярными олефинами;

- эффективным подавлением образования метана (т.е. низкой селективностью к образованию метана);

- повышенной каталитической активностью, в частности, без снижения селективности;

- хорошей химической и механической стабильностью и, в частности, сохранением стабильности при повышенном давлении, применяемом в промышленности;

- низким коксообразованием.

Краткое описание изобретения

Для лучшего соответствия одному или более из вышеуказанных требований изобретение, согласно одному из аспектов, представляет собой способ получения низкомолекулярных олефинов путем конверсии сырьевого потока, содержащего монооксид углерода и водород, предпочтительно, при температуре выше 270°С и не более 500°С, с применением нанесенного катализатора на основе железа, где предложенная каталитическая композиция содержит железосодержащие частицы, диспергированные на подложке, которая содержит α-оксид алюминия (α-Al2O3), при этом указанная подложка содержит по меньшей мере 1 масс.% (в пересчете на массу подложки) железосодержащих частиц и основная часть железосодержащих частиц находится в непосредственном контакте с α-оксидом алюминия.

Согласно другому аспекту в настоящем изобретении предложен способ получения низкомолекулярных олефинов путем конверсии сырьевого потока, содержащего монооксид углерода и водород, предпочтительно при температуре, более 270°С и не более 500°С, с применением нанесенного катализатора на основе железа, где предложенная каталитическая композиция содержит железосодержащие частицы, диспергированные на подложке, которая содержит α-оксид алюминия (α-Al2O3), при этом указанная подложка содержит по меньшей мере 1 масс.% (в пересчете на массу подложки) железосодержащих частиц, и основная часть железосодержащих частиц имеет размер, определенный путем трансмиссионной электронной микроскопии, составляющий 30 нм или менее.

Согласно другому аспекту изобретение представляет собой применение каталитической композиции, описанной выше, для получения катализатора для селективного процесса Фишера-Тропша для получения низкомолекулярных олефинов из синтез-газа.

Согласно другому аспекту изобретение относится к способу получения каталитической композиции на основе железа, содержащей подложку и железный компонент, включающему стадию разложения органического комплекса железа под действием нагрева с образованием наночастиц оксида железа, где разложение проводят в присутствии материала подложки.

Краткое описание фигур

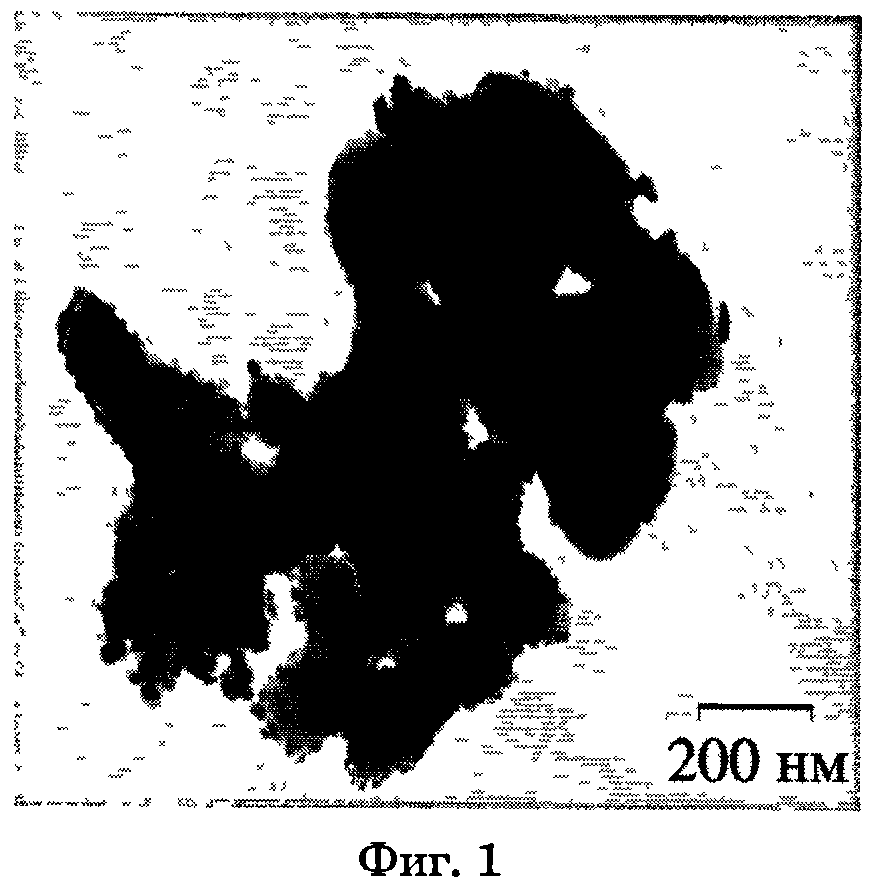

На Фиг.1 представлена электронная микрограмма Fe2O3, равномерно распределенного на подложке α-оксида алюминия (согласно настоящему изобретению; Образец А-1).

На Фиг.2 представлена столбчатая диаграмма, на которой показано относительное количество (частота) частиц Fe2O3 с различными размерами на подложке α-оксида алюминия (Образец А-1).

На Фиг.3 представлена электронная микрограмма кластерного Fe2O3 на подложке α-оксида алюминия (не соответствует настоящему изобретению, Образец С-4).

На Фиг.4 представлена столбчатая диаграмма, на которой показано относительное количество (частота) частиц Fe2O3 с различными размерами на подложке α-оксида алюминия (Образец С-4).

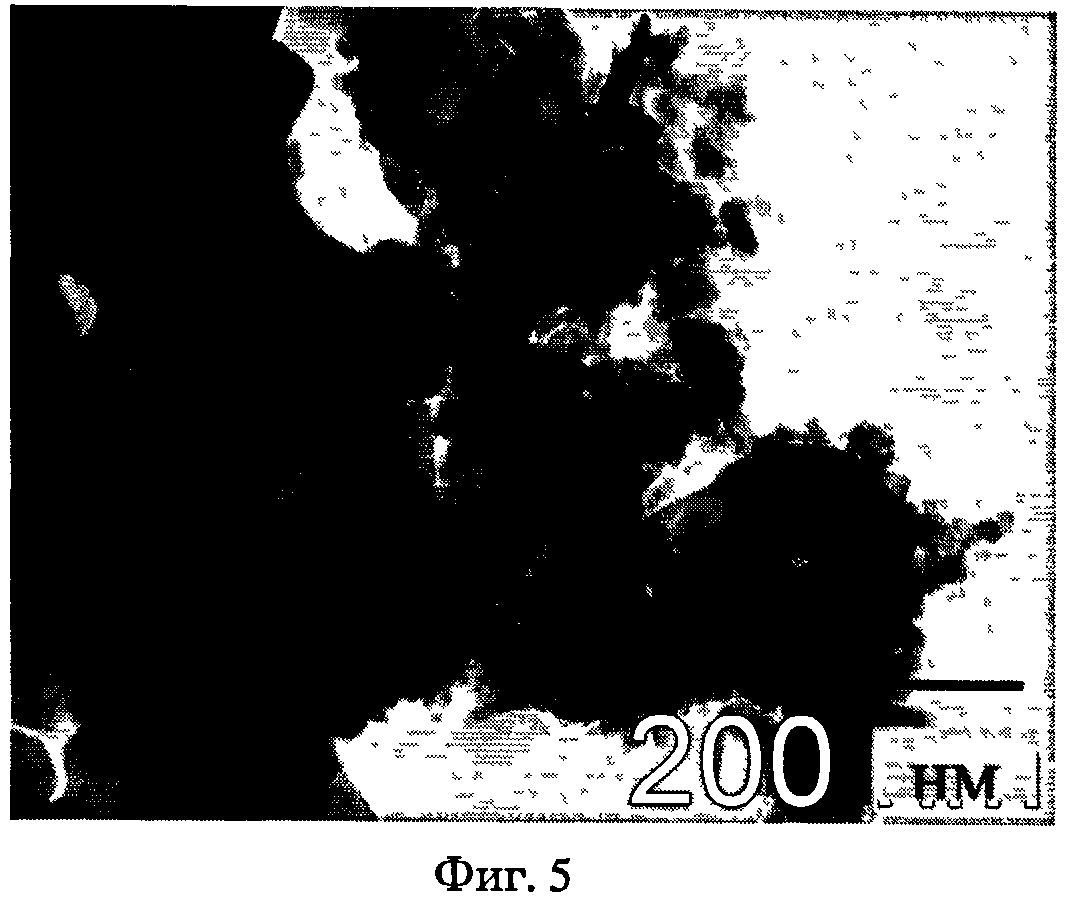

На Фиг.5 представлена электронная микрограмма Fe2O3 на подложке прогретого гамма-оксида алюминия (не соответствует настоящему изобретению, Образец С-8).

Подробное описание изобретения

Для катализа процесса Фишера-Тропша при помощи катализаторов, на основе железа активная фаза железных катализаторов представляет собой исключительно железо или карбид железа, образуемые in situ. Настоящее изобретение относится к каталитической композиции, применяемой в процессе. Несмотря на то что железосодержащие частицы композиции могут представлять карбид железа как таковой, в целом, удобнее получать железосодержащие частицы в отличной форме, например, в виде оксида железа. Железосодержащие частицы представленных катализаторов далее будут называть «каталитически активными» для проведения различия с подложкой.

Изобретение основано на получении нанесенной каталитической композиции. Не желая быть связанными теорией, авторы настоящего изобретения полагают, что важным фактором для достижения благоприятных результатов применения катализаторов согласно настоящему изобретению является правильная комбинация катализатора нанесенного типа (в отличие от гомогенного катализатора), требующая достаточного содержания железосодержащих частиц, диспергированных на подложке α-оксида алюминия, и непосредственного контакта основной части железосодержащих частиц и α-оксида алюминия.

В уровне техники не исследовали катализаторы нанесенного типа, которые содержат подложку α-оксида алюминия, являющуюся инертной по отношению к железу, и в которых подложка содержит достаточно высокое количество железосодержащих частиц, т.е. по меньшей мере 1 масс.% или более. Например, согласно WO 84/00702 железо преимущественно присоединяется к неинертной (γ-оксид алюминия) части катализатора, что можно определить путем анализа ТЭМ (Фиг.5).

В частности, ни в одной из ссылок уровня техники не достигали общих результатов, полученных согласно настоящему изобретению, таких как низкое получение метана (а именно селективность не более 11%), высокая селективность к образованию низкомолекулярных олефинов (а именно не менее 55%), и более того не достигали подобных результатов совместно с повышенной каталитической активностью.

Железосодержащие частицы предложенной каталитической композиции предпочтительно имеют размер до 50 нм. Согласно более предпочтительному варианту реализации железосодержащие частицы предложены в виде относительно небольших активных частиц, имеющих размер, не более 30 нм, более предпочтительно, не более 20 нм, и наиболее предпочтительно не более 10 нм.

Согласно одному из аспектов основная часть железосодержащих частиц имеет размер, определенный путем трансмиссионной электронной микроскопии, составляющий 30 нм или менее, предпочтительно, 20 нм или менее. Требования к размеру частиц (которые соответствуют равномерному распределению каталитически активных частиц на подложке) и требуемый непосредственный контакт с подложкой взаимосвязаны. Т.е. если частицы являются очень крупными, они находятся в кластерной форме и только небольшая их часть находится в непосредственном контакте с подложкой. Предпочтительно, оба этих альтернативных способа определения катализатора применимы совместно к основной части (более чем 50%, предпочтительно более чем 70%, более предпочтительно, более чем 80%) железосодержащих частиц.

Согласно уровню техники, в целом, предполагается, что каталитическая активность в процессе Фишера-Тропша снижается, если частицы катализатора становятся очень маленькими. Например, Баркуйзен с соавторами (Barkhuizen et al.), Pure Appl. Chem., Vol.78, No.9, pp 1759-1769, 2006, показали, что небольшие кристаллиты с размером ниже 9 нм являются значительно менее активными по сравнению с более крупными кристаллитами. Аналогичные предположения существуют и для частиц кобальта, см. Беземер с соавторами (Bezemer et al.), J. Am. Chem. Soc. 2006, 128, 3956. Согласно настоящему изобретению небольшие частицы (со средним размером менее 15 нм, предпочтительно менее 10 нм) имеют повышенную селективность, активность и стабильность.

Не желая связываться с теорией, авторы настоящего изобретения полагают, что применение предпочтительных небольших частиц приводит к получению пустот между активными частицами. Эти пустоты служат в качестве механического пространства для предотвращения слипания и агрегации активных частиц катализатора. Более того, в результате правильного выбора подложки α-оксида алюминия эти пустоты хорошо сохраняются в течение применения катализатора. С этой точки зрения также предпочтительно, чтобы размер железосодержащих частиц составляет менее 10 нм.

Как отмечено выше, следует понимать, что нанесенный катализатор относится к каталитической композиции, содержащей каталитически активную часть (т.е. частицы, которые являются активными или превращаются в активную фазу in situ) и каталитически неактивную часть, где каталитически неактивная часть (подложка), как правило, составляет основную часть катализатора, что отличает нанесенный катализатор от гомогенного катализатора, в котором каталитически неактивная часть, как правило, является незначительной. Таким образом, в нанесенном катализаторе каталитически неактивная часть составляет более чем 50% по массе каталитической композиции. Предпочтительно подложка составляет более чем 60% по массе, более предпочтительно, более чем 80% по массе всей каталитической композиции.

Каталитически активная часть каталитической композиции содержит железосодержащие частицы. Каталитические композиции согласно настоящему изобретению содержат эти железосодержащие частицы, диспергированные на подложке α-оксида алюминия в количестве, составляющем по меньшей мере 1 масс.% и, как правило, не более 50 масс.%. Предпочтительно, количество железосодержащих частиц, диспергированных на подложке α-оксида алюминия составляет по меньшей мере 10 масс.%.

Нанесение на подложку α-оксида алюминия достаточного количества железосодержащих частиц отличает катализаторы согласно настоящему изобретению от катализаторов, описанных, например, в вышеуказанной WO 84/00702. Катализаторы согласно настоящему изобретению, проиллюстрированные ниже в примерах и примерах сравнения, имеют значительно улучшенные характеристики по сравнению с катализатором согласно WO 84/00702. Таким образом, селективность к образованию метана снижается менее чем до половины, а селективность к образованию C2-C4 олефинов возрастает примерно в два раза.

Не желая быть связанными с теорией, авторы настоящего изобретения полагают, что, несмотря на присутствие в этом катализаторе альфа-оксида алюминия в качестве материала подложки, железосодержащие частицы преимущественно вступают в химическое взаимодействие с, также присутствующей неинертной подложкой гамма-оксида алюминия. Действительно, железосодержащие частицы по существу не содержатся в части альфа-оксида алюминия прогретой подложки гамма-оксида алюминия. Согласно настоящему изобретению железосодержащие частицы присутствуют на или в подложке α-оксида алюминия в вышеуказанных количествах.

Присутствие этих частиц предпочтительно связывают с физическим взаимодействием железосодержащих частиц и подложки α-оксида алюминия. В предпочтительных каталитических композициях согласно настоящему изобретению железосодержащие частицы, находящиеся в физическом контакте с подложкой α-оксида алюминия, способны проявлять каталитическую активность.

В настоящем изобретении этот факт отражен в требовании того, чтобы основная часть железосодержащих частиц (т.е. по меньшей мере 50% частиц) находилась в непосредственном контакте с подложкой α-оксида алюминия, что отличает катализатор, применяемый согласно настоящему изобретению, от катализаторов, в которых железосодержащие частицы присутствуют по существу в кластерной форме. В последнем случае только небольшая часть железосодержащих частиц может находиться в непосредственном контакте с подложкой, так как существенное количество частиц расположено поверх других частиц или по соседству с другими частицами, что, тем самым, снижает непосредственный контакт с подложкой.

Предпочтительно, по меньшей мере 50% железосодержащих частиц находится в физическом контакте с подложкой α-оксида алюминия, более предпочтительно, по меньшей мере 80%, наиболее предпочтительно, по меньшей мере 90% частиц, что является особенно предпочтительным вкупе с предпочтительными небольшими размерами железосодержащих частиц. В результате, относительно небольшие частицы (размером менее 30 нм, предпочтительно, менее 20 нм, наиболее предпочтительно, менее 10 им) в достаточном количестве (как правило, 1-50 масс.% в пересчете на массу подложки, предпочтительно, по меньшей мере 10 масс.%) равномерно распределены на подложке альфа-оксида алюминия с низкой степенью агрегации и преимущественно находятся в одиночестве (т.е. сохраняются пустоты между частицами).

Катализаторы на основе железа можно синтезировать с применением некоторых железосодержащих предшественников при помощи различных способов получения. Примерами железосодержащих предшественников являются неорганические и органические соли железа, хелаты железа, кластеры железа, гидроксиды и оксигидроксиды железа и металлорганические комплексы железа. Типичными соединениями являются тетракарбонил железа, пентакарбонил железа, нонакарбонил железа, нитраты, бромиды, хлориды, фториды, фосфаты, сульфаты, ацетилацетонаты, ацетаты, фумараты, глюкопаты, цитраты, бензоаты, малеаты, оксалаты, олеаты, стеараты железа и т.д. Предшественники могут содержать железо в виде железа(II), железа(III) или их комбинации.

Предшественники катализатора предпочтительно содержат Fe(II) или Fe(III) в комбинации с органическими лигандами или анионами, такими как ацетат, цитрат, ЭДТА (этилендиаминтетраацетат) или НТА (нитрилотриацетат), и включают, в частности, карбоксилаты железа (II), в частности гидрокси-карбоксильные соединения железа, которые можно применять в виде аммонийных, натриевых или калиевых солей или цитрата аммония-железа. Наиболее предпочтительные железосодержащие частицы получают из цитрата аммония-железа(III).

Вышеуказанные железосодержащие предшественники применяют для получения железосодержащих частиц, которые выступают в качестве активной фазы (как правило, после конверсии in situ в карбид железа) нанесенных катализаторов. Примерами способов получения катализаторов являются пропитка, осаждение, ионообмен, электрохимическое осаждение, электростатическая адсорбция, соосаждение, которые хорошо известны в данной области (SYNTHESIS OF SOLID CATALYSTS. Под ред. К.П. де Йонга (К.Р. de Jong (Editor)). Wiley-VCH Verlag GmbH & Co. Weinheim, 2009). Полученные железосодержащие частицы, присутствующие в предложенной каталитической композиции, предпочтительно содержат оксид железа, наиболее предпочтительно Fe2O3.

Железосодержащие частицы предпочтительно имеют небольшой - размер, который относится к среднему размеру частиц, составляющему менее 30 нм. Предпочтительно частицы имеют меньший размер, а именно средний размер частиц составляет менее 20 нм. Наиболее предпочтительно, средний размер частиц составляет менее 10 нм.

Средний размер частиц нанесенных металлических катализаторов можно определять при помощи различных способов. Предпочтительными способами определения размера частиц являются трансмиссионная электронная микроскопия (ТЭМ), уширение линий рентгеновской дифракции (XRD) и количественная рентгеновская фотоэлектронная спектроскопия (РФЭС). Эти способы хорошо известны специалистам в данной области.

ТЭМ представляет собой аналитический способ, который обеспечивает прямое наблюдение частиц металла нанесенного катализатора при помощи электронного микроскопа в режиме трансмиссии. Этот способ подходит для определения распределения частиц по размерам и структурных характеристик катализатора. Дополнительную информацию об этом способе можно найти в STRUCTURE OF METALLIC CATALYSTS. Дж.Р. Андерсон (J.R. Anderson). Academic Press Inc. London, 1975. P.363.

XRD: если кристаллиты, имеющие размер менее 100 нм, присутствуют в катализаторе, то возникает детектируемое уширение линии на рентгеновской дифрактограмме. В случае, если вещество не имеет внутреннего напряжения, размер определяют по единственному пику дифракции. Степень уширения, которую описывает ширина на половине максимальной интенсивности пика, применяют для расчета среднего диаметра кристаллита при помощи уравнения Шеррера, которое известно специалистам в данной области. Для ссылки на этот способ см. STRUCTURE OF METALLIC CATALYSTS. Дж.Р. Андерсон (J.R. Anderson). Academic Press Inc. London, 1975. P.365.

Количественная РФЭС: Пики РФЭС зависят от структуры поверхности на нанометровом уровне. Анализ формы пиков полученных спектров дает информацию о количественном составе поверхности и о занятой части поверхности подложки. Данные, полученные в анализе количественной РФЭС, можно применять в математических моделях для определения распределения частиц по поверхности и размеров фазы. Пример применения количественной РФЭС для определения среднего размера частиц показан Беземером с соавторами (Bezemer et al.) при характеристике кобальтовых катализаторов (COBALT PARTICLE SIZE EFFECTS IN THE FISCHER-TROPSCH REACTION STUDIED WITH CARBON NANOFIBER SUPPORTED CATALYSTS. Г.Л. Беземер с соавторами (G.L. Bezemer et al.). Journal of the American Chemistry Society 128 (2006): 3956-3964).

Катализатор согласно уровню техники может содержать промотор. В целом, промотор представляет собой вещество, которое улучшает характеристики катализатора, такие как селективность, стабильность, активность или их комбинацию. В литературе по существу все твердые элементы рассматривают в качестве возможных промоторов в зависимости от концентрации или других условий применения. Предпочтительные промоторы содержат по меньшей мере один элемент, выбранный из группы, состоящей из кальция, цезия, хрома, кобальта, меди, золота, лития, марганца, никеля, палладия, платины, калия, рутения, серебра, натрия, серы, титана, цинка, циркония, ванадия и редкоземельных металлов. Все эти элементы могут находиться в элементной или ионной форме.

Изобретение относится к применению вышеописанного катализатора в процессах Фишера-Тропша, которые в целом относятся к процессу, в котором синтез-газ превращается в полезные углеводороды.

Синтез-газ (или «сингаз»), в целом, относится к любому газовому сырьевому потоку, содержащему водород (H2) и монооксид углерода (СО). Сингаз можно получать, например, путем парового риформинга природного газа или жидких углеводородов с получением водорода или газификации угля, биомассы и некоторых видов газификации переработанных отходов. В частности, сингаз относится к монооксиду углерода и водороду, находящимся в широком диапазоне соотношений. В целом, мольное соотношение Н2:СО находится в диапазоне от 0,1 до 10. Предпочтительные сырьевые потоки синтез-газа для применения согласно настоящему изобретению имеют мольное соотношение Н2:СО, менее 3, более предпочтительно, менее 2. Наиболее предпочтительно, мольное соотношение Н2:СО находится в диапазоне от 0,5 до 1. Согласно одному из предпочтительных вариантов реализации предпочтительным источником сингаза является уголь. В другом предпочтительном варианте реализации для предпочтительного соотношения содержания водорода и монооксида углерода сырьевой поток сингаза, применяемый согласно настоящему изобретению, получают из биомассы, предпочтительно из непищевой биомассы, которая, как правило, представляет собой лигноцеллюлозную биомассу.

Предпочтение к относительно низкому содержанию водорода связано с необходимым для настоящего изобретения получением алкенов (которые имеют соотношение С:Н, равное 2), но не алканов (которые получают в классическом процессе Фишера-Тропша), которые имеют соотношение С:Н, составляющее [n]:[2n+2], где n представляет собой положительное целое число.

В результате синтеза Фишера-Тропша, а также в случае управляемого процесса Фишера-Тропша, направленного на получение алкенов, как правило, достигается конкретное распределение длин углеродных цепей. Возможное распределение длин цепей известно специалистам в данной области как распределение Андерсона-Шульца-Флори, которое связывает селективность с возможным ростом цепи. Следует отметить, что для катализаторов, которые имеют высокую селективность к образованию, например, одной длины цепи, также неизбежно образование цепей с другими длинами.

Согласно настоящему изобретению очевидно, что синтез Фишера-Тропша следует проводить таким образом, чтобы способствовать образованию алкенов. Изобретение, в частности, относится к образованию низкомолекулярных олефинов. Селективность к образованию низкомолекулярных олефинов, в частности, достигнутая согласно настоящему изобретению, сопровождается повышенной каталитической активностью и непониженной каталитической стабильностью, что является неожиданным результатом.

Низкомолекулярные олефины, в целом, представляют собой алкены, предпочтительно 1-алкены (α-олефины), имеющие длину цепи, не более восьми атомов углерода (C2-8 олефины). Наиболее подходящие продукты включают C5-8 α-олефины. Предпочтительно, изобретение относится к олефинам, содержащим до 6 атомов углерода (С2-6 олефины). Наиболее предпочтительно изобретение относится к получению С2-4 олефинов, более предпочтительно, к получению этена и/или пропена.

Специалистам в данной области известны способы управления процессом Фишера-Тропша для получения алкенов. С учетом благоприятного эффекта от выбора катализатора согласно настоящему изобретению наиболее важными параметрами процесса являются температура и давление.

В частности, согласно настоящему изобретению эти параметры включают температуру реакции, более 270°С, предпочтительно более 290°С, более предпочтительно более 300°С, наиболее предпочтительно более 310°С. Температура реакции предпочтительно не превышает 500°С, более предпочтительно не превышает 450°С, наиболее предпочтительно не превышает 400°С.

Что касается давления реакции, то оно предпочтительно составляет 1-700 бар, предпочтительно 5-100 бар, наиболее предпочтительно 10-50 бар.

Наиболее предпочтительно температура 340-360°С сопровождается давлением 15-25 бар.

Синтез Фишера-Тропша согласно настоящему изобретению можно проводить в любом подходящем реакторе. Реакторы для проведения процессов Фишера-Тропша хорошо известны специалистам в данной области и не требуют дополнительного обсуждения в настоящем описании. Аналогично, известны способы, при помощи которых катализатор вводят в реактор. Предпочтительно применяют реактор с псевдоожиженным слоем или многотрубчатый реактор с неподвижным слоем. Дополнительную информацию можно найти в FISCHER-TROPSCH TECHNOLOGY. Под ред. А. Стейнберга и М. Драя (A. Steynberg and М. Dry (Editors)). Studies in Surface Science and Catalysis 152. Chapter 2: Fischer-Tropsch Reactors, Elsevier B.V. Amsterdam. 2004.

Изобретение также относится к новому способу получения катализатора, применяемого согласно настоящему изобретению. Этот способ включает применение техники получения содержащих железо наночастиц путем термального разложения органического комплекса железа. Применимость этой техники была установлена при получении квантовых точек и феррожидкостей, авторы настоящего изобретения неожиданно обнаружили пригодность этой техники для получения нанесенных железных катализаторов. Для ссылки см. Гучи с соавторами (Guczi et al.). Journal of Catalysis 244 (24-32), 2006, где наночастицы оксида железа получают с применением олеата железа в качестве предшественника. Задачей этой работы является получение углеродных нанотрубок, содержащих катализатор. Соответственно, после получения и очистки частиц их повторно диспергируют в этаноле и осаждают на многостенные углеродные нанотрубки. В способе согласно настоящему изобретению термальное разложение, в частности, проводят в присутствии материала подложки.

Подходящие комплексы железа включают, но не ограничиваются ими, олеат железа и соли железа из органических кислот.

Изобретение будет проиллюстрировано далее следующими неограничивающими примерами.

Пример 1

Получение катализатора, железный катализатор на подложке α-Al2O3 (предшественник цитрат аммония-железа, 13 масс.% Fe)

Последовательно проводили пропитку по влагоемкости при давлении окружающей среды 3,1 мл 1,8М водного раствора цитрата аммония-железа (III) (С6Н5+4yFexHyO7, 15 масс.% Fe) на 2 г сфер α-Al2O3 (ситовая фракция: 212-425 мкм, удельная поверхность, определенная способом БЭТ=10 м2/г, общий объем пор=0,5 см3/г) с получением 13 масс.% Fe/α-Al2O3. После каждой пропитки катализатор сушили при температуре окружающей среды и 60 мбар в течение 2 часов. После введения всего раствора в подложку образец сушили в токе воздуха при 90°С в течение 1 часа. Затем образец прокаливали в токе воздуха при 500°С в течение 2 часов.

Исследование проводили путем порошковой рентгеновской дифракции (XRD) и трансмиссионной электронной микроскопии (ТЭМ). Дифрактограммы XRD получали при комнатной температуре в диапазоне от 30° до 85° 2θ на рентгеновском дифрактометре Bruker-Nonius D8 Advance с применением излучения Co-Kα12 (λ=1,79026 Å). Средний размер частиц оксида железа рассчитывали при помощи уравнения Шеррера по линии дифракции наибольшей интенсивности при 38,9°. Средний размер кристаллитов, рассчитанный по данным XRD, составлял 21 нм, а средний размер частиц, рассчитанный по данным ТЭМ, составлял 17 нм. На ТЭМ (Фигура 1) показаны крупные частицы α-Al2O3 (примерно 200 нм) с нанесенными частицами оксида железа (примерно 17 нм), равномерно распределенными по поверхности оксида алюминия. Этот образец обозначали как Образец А-1.

Пример 2

Получение катализатора. Железный катализатор на подложке α-Al2O3(предшественник цитрат аммония-железа. Различное содержание железа)

Последовательно проводили пропитку по влагоемкости при давлении окружающей среды водного раствора цитрата аммония-железа (III) (С6Н5+4yFexHyO7, 15 масс.% Fe) на 4 г сфер α-Al2O3 (ситовая фракция: 212-425 мкм, удельная поверхность, определенная способом БЭТ=10 м2/г, общий объем пор=0,5 см3/г) с получением четырех катализаторов Fe/α-Al2O3 с различным содержанием железа. Образцы получали согласно способу получения по Примеру 1.

Количество и состав растворов цитрата аммония-железа, а также итоговое содержание железа обобщены в Таблице 1.

Пример 3

Получение катализатора. Катализатор на подложке α-Al2O3, промотированный Mn

Пропитку по влагоемкости проводили при давлении окружающей среды на 2 г сфер α-Al2O3 (площадь поверхности, определенная способом БЭТ=10 м2/г, общий объем пор=0,5 см3/г) водного раствора цитрата аммония-железа (III) (С6Н5+4yFexHyO7, 15 масс.% Fe) и ацетата марганца (II) (Mn(СН3СОО)2·4H2O). Раствор получали путем растворения 0,24 г соли железа и 0,035 г соли марганца в 1 мл деминерализованной воды. После пропитки катализатор сушили при 35°С и 60 мбар в течение 2 часов. Затем образец прокаливали в токе воздуха при 500°С в течение 2 часов.

Этот образец обозначали как Образец А-6.

Пример сравнения 1

Получение катализатора. Железный катализатор на подложке α-Al2O3(предшественник нитрата железа. Различное содержание железа)

Последовательно проводили пропитку по влагоемкости при давлении окружающей среды водного раствора нитрата железа (III) (Fe(NO3)3·9H2O) на 4 г сфер α-Al2O3 (ситовая фракция: 212-425 мкм, удельная поверхность, определенная способом БЭТ=10 м2/г, общий объем пор=0,5 см3/г) с получением четырех катализаторов Fe/α-Al2O3 с различным содержанием железа. После каждой пропитки катализатор сушили при температуре окружающей среды и 60 мбар в течение 2 часов. После введения всего раствора на подложку образец сушили в токе воздуха при 90°С в течение 1 часа. Затем образец прокаливали в токе воздуха при 500°С в течение 2 часов.

Количество и состав растворов цитрата аммония-железа и итоговое содержание железа обобщены в Таблице 2.

Исследование проводили с помощью порошковой рентгеновской дифракции (XRD) и трансмиссионной электронной микроскопии (ТЭМ). Дифрактограммы XRD получали при комнатной температуре в диапазоне от 30° до 85° 2θ на рентгеновском дифрактометре Bruker-Nonius D8 Advance с применением излучения Co-Kα12 (λ=1,79026 Å). Средний размер частиц оксида железа рассчитывали при помощи уравнения Шеррера по линии дифракции наибольшей интенсивности при 38,9°. Средний размер кристаллитов, рассчитанный по данным XRD, составлял 21 нм, а средний размер частиц, рассчитанный по данным ТЭМ, составлял 28 нм. На ТЭМ (Фиг. 2) показаны крупные частицы α-Al2O3 (примерно 200 нм) с нанесенными частицами оксида железа, которые объединены с образованием крупных кластеров Fe (>30 нм).

Пример сравнения 2

Получения катализатора. Гомогенный железный катализатор

25 г нитрата железа(III) (Fe(NO3)3·9H2O) растворяли в 100 мл деминерализованной воды. Раствор нагревали до кипения, после чего его медленно добавляли при интенсивном перемешивании к закипающему раствору 25 г карбоната натрия (Na2CO3) в 100 мл деминерализованной воды. Очищенный осадок сушили 6 часов при 60°С, а затем 24 часа при 120°С в неподвижном воздухе. Катализатор прокаливали при 300°С в течение 5 часов в токе воздуха с применением постепенного нагревания с шагом 5°С/мин.

Исследование проводили путем порошковой рентгеновской дифракции (XRD). Дифрактограммы XRD получали при комнатной температуре в диапазоне от 30° до 85° 2θ на рентгеновском дифрактометре Bruker-Nonius D8 Advance с применением излучения Со-Кα12 (λ=1,79026 Å). Средний размер частиц оксида железа рассчитывали при помощи уравнения Шеррера по линии дифракции наибольшей интенсивности при 38,8°. Средний размер кристаллитов, рассчитанный по данным XRD, составлял 27 нм. Образец обозначали как Образец С-5.

Пример сравнения 3

Получение катализатора. Промотированный гомогенный железный катализатор (осаждение)

25 г нитрата железа(III) (Fe(NO3)3·9H2O) и 1,2 г нитрата меди(II) (Cu(NO3)2·3H2O) растворяли в 100 мл деминерализованной воды. Раствор нагревали до кипения, после чего к нему медленно добавляли раствор 25 г карбоната натрия (Na2CO3) в 100 мл деминерализованной воды при интенсивном перемешивании. Полученный осадок отфильтровывали и повторно суспендировали в 1 л закипающей деминерализованной воды для удаления остатков натрия. Процесс очистки проводили четыре раза до достижения нейтрального рН. Очищенный осадок повторно суспендировали в 200 мл деминерализованной воды и 8 г раствора калиевого жидкого стекла (K2O:SiO2 (1:2,15) Akzo-PQ) добавляли к суспензии при интенсивном перемешивании. 1,5 мл концентрированной HNO3 добавляли для осаждения SiO2 и для снижения общего содержания калия.

Полученный осадок сушили 6 часов при 60°С, а затем 24 часа при 120°С в неподвижном воздухе. Катализатор прокаливали при 300°С в течение 5 часов в токе воздуха с применением постепенного нагревания с шагом 5°С/мин.

Исследование проводили путем порошковой рентгеновской дифракции и рентгеновской флуоресценции (XRF). По данным анализа XRF определяли, что катализатор, содержал 6 масс.% SiO2 и 1,8 масс.% CuO, а содержание калия было пренебрежительно малым. Дифрактограммы XRD получали при комнатной температуре в диапазоне от 30° до 85° 2θ на рентгеновском дифрактометре Bruker-Nonius D8 Advance с применением излучения Co-Kα12 (λ=1,79026 Å). Средний размер частиц оксида железа рассчитывали при помощи уравнения Шеррера по линии дифракции наибольшей интенсивности при 38,9°. Средний размер кристаллитов, рассчитанный по данным XRD, составлял 28 нм. Образец обозначали как Образец С-6.

Пример сравнения 4

Получение катализатора. Промотированный гомогенный железный катализатор (прокаливание)

10 граммов катализатора получали путем смешения 9,94 г смешанного оксида железа(II, III) (Fe3O4), 3 г оксида титана (TiO2), 0,72 г оксида цинка (ZnO) и 0,42 г карбоната калия (К2СО3). Смесь оксидов прокаливали при 1050°С в течение 4 часов.

Исследование проводили путем порошковой рентгеновской дифракции (XRD). Дифрактограммы XRD получали при комнатной температуре в диапазоне от 30° до 85° 2θ на рентгеновском дифрактометре Bruker-Nonius D8 Advance с применением излучения Co-Kα12 (λ=1,79026 Å). Средний размер частиц оксида железа рассчитывали при помощи уравнения Шеррера по линии дифракции наибольшей интенсивности при 38,8°. Средний размер кристаллитов, рассчитанный по данным XRD, составлял 50 нм. Образец обозначали как Образец С-7.

Пример сравнения 5

Получение катализатора. Промотированный железный катализатор на подложке прогретого γ-Al2O3

γ-Al2O3 (площадь поверхности ~ 250 м2/г) сушили в течение 3 часов в неподвижном воздухе при 200°С. После сушки подложку нагревали до 750°С. На последней стадии температуру повышали до 1250°С и подложку выдерживали при этой температуре в течение 10 минут. Полученная подложка представляла собой смесь альфа- и гамма-оксидов алюминия, что подтверждали анализом XRD. 4 г НТ (прогретого) γ-Al2O3 пропитывали 2,6 мл раствора нитрата празеодима, полученного как показано далее: 3,1 г смешанного оксида празеодима(III, IV) (Pr6O11) растворяли в 2,5 мл концентрированной HNO3. Раствор нагревали до испарения воды, оставшееся твердое вещество сушили в течение ночи в неподвижном воздухе при 100°С. Полученный нитрат празеодима растворяли в воде и доводили объем до 25 мл. После пропитки образец сушили 20 часов в вакууме, а затем 1 час при 90°С в токе воздуха. Пропитанную подложку прокаливали в токе воздуха при 500°С в течение 1,5 часов.

После первого прокаливания образец пропитывали раствором нитрата железа(III) (Fe(NO3)3·9Н2О), полученного путем растворения 0,286 г соли железа в 1,3 мл деминерализованной воды. Образец сушили в течение 20 часов в вакууме, затем при 90°С в течение 1 часа. Последнюю стадию прокаливания проводили в токе воздуха при 450°С в течение 2 часов. Данные ТЭМ показывали, что поверхность фазы α-оксида алюминия (150-200 нм кристаллы α-Al2O3) по существу не содержит частицы Fe2O3 (Фигура 3). Образец обозначали как Образец С-8.

Пример сравнения 6

Получение катализатора. Железный катализатор на подложке γ-Al2O3

Последовательно проводили пропитку по влагоемкости при давлении окружающей среды 3,1 мл 1,8М водного раствора цитрата аммония-железа(III) (С6Н5+4yFexNyO7, 15 масс.% Fe) на 2 г сфер γ-Al2O3 (площадь поверхности, определенная способом БЭТ=250 м2/г) с получением 13 масс.% Fe/γ-Al2O3. Образец получали согласно способу получения по Примеру 1. Этот образец обозначали как Образец С-9.

Пример 4

Исследования катализатора при низком давлении (Н2/СО=1)

Для исследования катализатора 20 мг любого катализатора, описанного в Примерах 1-6 и Примерах сравнения 1-3, смешивали с 200 мг SiC, используемого в качестве разбавителя подложки катализатора. Исследуемый образец помещали в реактор идеального вытеснения (диаметр 5 мм) и восстанавливали в атмосфере смеси водорода (33% об./об.) и аргона (67% об./об.) с часовой объемной скоростью газа 42000 ч-1 при 1 бар и 350°С в течение 2 часов (5°С/мин). После восстановления и входящий поток заменяли на смесь 50% об./об. водорода и 50% об./об. монооксида углерода (ЧОСГ=4200 ч-1). Реакцию Фишера-Тропша проводили при 1 бар и 350°С в течение 20 часов.

Результаты исследования катализаторов через 15 часов проведения реакции обобщены ниже в Таблице 3. По полученным результатам видно, что образцы А-1, А-4 и А-6 имели низкую селективность к образованию метана (≤22%) и высокую селективность к образованию низкомолекулярных олефинов (≥58%) при низком давлении (1 бар). Образцы примеров сравнения С3 и С5-С9 имели высокую селективность к образованию метана (≥43%) и умеренную селективность к образованию легких олефинов (≤46%). Образец А-4 имел наивысшую каталитическую активность.

Пример 5

Исследования катализаторов при среднем давлении (H2/СО=1)

Для исследования катализаторов 2 мл любого катализатора, описанного в Примере 1 и 2, смешивали с 10 мл SiC, используемого в качестве разбавителя подложки катализатора. Исследуемый образец помещали в реактор идеального вытеснения (диаметр 7 мм) и восстанавливали смесью водорода и аргона с часовой объемной скоростью газа 660 ч-1 при 2,5 бар и 350°С в течение 2 часов.

После восстановления температуру понижали до 280°С и входящий поток заменяли на смесь водорода (50% об./об.) и монооксида углерода (50% об./об.) с часовой объемной скоростью газа 1500 ч-1. После введения синтез-газа (Р=20 бар) температуру реакционной смеси повышали до 340°С с шагом 100°С/час. Через 6 часов температуру понижали до 280°С в течение 33 часов, после чего повышали до 340°С для возобновления измерений при высокой температуре. В течение экспериментов, проводимых при 20 бар, концентрации СО, СО2 и получаемых C1-С10 углеводородов измеряли путем ГХ. Небольшими количествами жидких продуктов, получаемых в результате реакции, пренебрегали при анализе данных.

Результаты исследования катализаторов через 65 часов реакции обобщены в Таблице 4.

По полученным данным видно, что образцы А-1 - А-6 имели низкую селективность к образованию метана (≤24%) и высокую селективность к образованию C2-C4 олефинов (≥38%) при проведении высокотемпературной реакции Фишера-Тропша при высоком давлении (20 бар).

Реферат

Изобретение относится к вариантам способа получения низкомолекулярных олефинов путем конверсии сырьевого потока, содержащего монооксид углерода и водород, с применением нанесенного катализатора на основе железа, в котором обеспечивают каталитическую композицию, содержащую железосодержащие частицы, диспергированные на подложке, которая содержит α-оксид алюминия (α-AlO), причем указанная подложка содержит по меньшей мере 1 масс. % (в пересчете на массу подложки) железосодержащих частиц, и основная часть железосодержащих частиц находится в непосредственном контакте с α-оксидом алюминия. Также изобретение относится к способу получения указанной композиции и применению катализатора, полученного данным способом. Настоящее изобретение позволяет повысить селективность к образованию низкомолекулярных олефинов и снизить селективность по отношению к образованию нежелательного метана. 4 н. и 20 з.п. ф-лы, 4 табл., 5 пр., 5 ил.

Комментарии