Способ синтеза углеводородов с5+ в присутствии катализатора, полученного при помощи по меньшей мере одного циклического олигосахарида - RU2561112C2

Код документа: RU2561112C2

Описание

Область, к которой относится изобретение

Настоящее изобретение относится к области способов синтеза Фишера-Тропша, которые позволяют получать широкую гамму углеводородных фракций из смеси СО+Н2, обычно называемой синтез-газом или сингазом.

Упрощенное стехиометрическое уравнение (ограниченное в приведенном ниже уравнении образованием алканов) синтеза Фишера-Тропша является следующим:

nCO+(2n+1)H2->CnH2n+2+nH2O.

Эта реакция осуществляется главным образом при средней или высокой температуре и под давлением.

Анализ уровня техники

Катализаторы, используемые в синтезе Фишера-Тропша, часто являются катализаторами на носителях на основе оксида алюминия, кремнийсодержащего оксида алюминия, диоксида кремния-оксида алюминия, диоксида кремния, диоксида титана, циркония или комбинаций этих носителей, при этом активная фаза главным образом состоит из железа (Fe) или кобальта (Со), необязательно легированных благородным металлом, таким как Pt, Rh или Ru.

Специалисту в этой области хорошо известно, что получение катализаторов для синтеза Фишера-Тропша традиционными способами, например, путем сухой пропитки, приводит к получению катализаторов, средний размер частиц из оксида металлов, в частности, из оксида кобальта (Со3О4), является часто большим и плохо контролируемым (большая разнородность размеров кристаллитов оксида металла, в частности, кристаллитов оксида кобальта Со3О4). В результате получают катализаторы, обладающие средней каталитической активностью в синтезе Фишера-Тропша, при этом каталитические свойства могут изменяться в зависимости от состояния агрегации металла, в частности, кобальта.

Было проведено множество исследований в целях увеличения дисперсии металла, в частности, кобальта, присутствующего в активной фазе катализаторов синтеза Фишера-Тропша для получения более активных катализаторов. С этой целью часто предлагалось вводить органическое соединение в процессе получения катализатора. В частности, в патентах US 5856269 и US 5856261 указывалось соответственно на введение в процессе получения катализатора многоатомных спиртов общей формулы CnH2n+2Ох, где n обозначает целое число от 2 до примерно 6 и х обозначает целое число от 2 до 11, или сахаров типа моно- или дисахаридов, при этом сахароза является наиболее предпочтительной. В заявке на патент US 2005/0026776 предлагается использование хелатообразователей типа нитрилотриуксусной кислоты (NTA), транс-1,2-циклогексадиамин-N,N,N',N'-тетрауксусной кислоты (CyDTA), или этилендиаминтетрауксусной кислоты (EDTA), или глицина, аспаргиновой кислоты или лимонной кислоты для получения катализатора с малым размером кристаллитов Со3О4. В заявке на патент US 2002/0082166 предлагается использование раствора, содержащего производное органоаммония формулы R1R2R3R4N-OH (где R1-R4 являются углеводородными цепочками или атомами водорода) или гидроксида аммония NH4OH для получения катализатора Фишера-Тропша на основе кобальта, более активного и более селективного в отношении тяжелых продуктов.

Несмотря на усовершенствование катализаторов, используемых в синтезе Фишера-Тропша, последние только в редких случаях обладают оптимизированными каталитическими свойствами, в частности, в отношении каталитической активности. Целью настоящего изобретения также является новый способ синтеза углеводородов, приводящий к свойствам, улучшенным по сравнению со свойствами, полученными при помощи катализаторов, полученных методами из уровня техники.

Краткое описание и интерес, который представляет изобретение

Объектом настоящего изобретения является способ синтеза главным образом линейных и насыщенных углеводородов С5+, заключающийся в приведении в контакт загрузки, содержащей синтез-газ, по меньшей мере с одним катализатором, активная фаза которого содержит по меньшей мере один металл группы VIII, нанесенный на носитель, состоящий по меньшей мере из одного оксида, при этом указанный катализатор получают способом, включающим в себя по меньшей мере:

i) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII,

ii) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним органическим соединением, образованным по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями,

iii) по меньшей мере одну стадию прокаливания для получения по меньшей мере указанного металла указанной группы VIII в форме оксида,

при этом стадии i) и ii) могут осуществляться раздельно в любом порядке или одновременно.

Согласно способу синтеза по изобретению указанный металл группы VIII, присутствующий в активной фазе катализатора, предпочтительно является кобальтом. Представляет интерес использование катализатора, активная фаза которого образована двумя металлами, предпочтительно кобальтом и платиной.

В соответствии со способом синтеза по изобретению указанный катализатор предпочтительно получают в присутствии циклодекстрина в качестве органического соединения.

Неожиданно было обнаружено, что в катализаторе, активная фаза которого содержит по меньшей мере металл группы VIII, в частности, кобальт, и который получен в присутствии по меньшей мере одного органического соединения, образованного по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями, предпочтительно циклодекстрином, дисперсия указанного металла группы VIII существенно больше, чем в катализаторах, полученных без циклического олигосахарида, за счет уменьшения размера (диаметра) кристаллитов оксида металла группы VIII, присутствующего в активной фазе катализатора. Из этого следует присутствие большего количества активных поверхностей катализаторов, полученных в присутствии по меньшей мере одного циклического олигосахарида, состоящего по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями. Такие катализаторы, полученные в присутствии по меньшей мере одного циклического олигосахарида, состоящего по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями, при использовании в способе синтеза Фишера-Тропша приводят к улучшению каталитических свойств в отношении каталитической активности и производительности целевых углеводородных С5+ продуктов.

Описание изобретения

Объектом настоящего изобретения является способ синтеза главным образом линейных и насыщенных углеводородов С5+, заключающийся в приведении в контакт загрузки, содержащей синтез-газ, по меньшей мере с одним катализатором, активная фаза которого содержит по меньшей мере один металл группы VIII, нанесенный на носитель, состоящий по меньшей мере из одного оксида, при этом указанный катализатор получают способом, включающим в себя по меньшей мере:

i) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII,

ii) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним органическим соединением, образованным по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями,

iii) по меньшей мере одну стадию прокаливания для получения по меньшей мере указанного металла указанной группы VIII в форме оксида,

при этом стадии i) и ii) могут осуществляться раздельно в любом порядке или одновременно.

Способ по изобретению обеспечивает получение главным образом линейных и насыщенных углеводородов С5+. Согласно изобретению под главным образом линейными и насыщенными углеводородами С5+ понимают углеводороды, содержание углеводородных соединений, имеющих по меньшей мере 5 атомов углерода в молекуле, составляет по меньшей мере 50% масс., предпочтительно по меньшей мере 80% масс. от общего количества образовавшихся углеводородов, при этом содержание олефиновых соединений, присутствующих среди указанных углеводородных соединений, имеющих по меньшей мере 5 атомов углерода в молекуле, составляет по меньшей мере 10% масс. Углеводороды, полученные способом по изобретению, являются таким образом главным образом парафиновыми углеводородами, фракция которых, имеющая самые высокие точки кипения, может превращаться с высокой производительностью в средние дистилляты (фракции газойля и керосина) способом гидроконверсии, таким как каталитический(ие) гидрокрекинг и/или гидроизомеризация.

Загрузка, используемая для осуществления способа по изобретению, содержит, предпочтительно состоит из синтез-газа. Синтез-газ представляет собой смесь моноксида углерода и водорода в молярных отношениях Н2/СО, которые могут изменяться в диапазоне от 0,5 до 4 в зависимости от способа, которым его получают. Молярное отношение Н2/СО синтез-газа главным образом составляет около 3, если синтез-газ получен способом риформинга углеводородов или спирта в потоке пара. Молярное отношение Н2/СО синтез-газа главным образом составляет порядка от 1,5 до 2, если синтез-газ получен способом частичного окисления. Молярное отношение Н2/СО синтез-газа главным образом составляет около 2,5, если он получен способом термического риформинга. Молярное отношение Н2/СО синтез-газа главным образом составляет около 1, если он получен способом газификации и риформинга СО2.

Катализатор, используемый в способе синтеза углеводородов по изобретению, можно применять в реакторах различных типов, например, в неподвижном слое, в подвижном слое, в кипящем слое или в псевдоожиженном трехфазном слое. Использование катализатора в суспензии в реакторе с псевдоожиженным трехфазным слоем, предпочтительно типа колонны с барботажным слоем, является предпочтительным. При таком предпочтительном использовании катализатора указанный катализатор измельчают до состояния мелкодисперсного порошка, в частности, порядка нескольких десятков микронов, причем этот порошок образует суспензию в реакционной среде. Эта технология также известна специалисту под названием способа “slurry”.

Катализатор, используемый в способе синтеза углеводородов по изобретению, содержит активную металлическую фазу, нанесенную на носитель, причем указанная активная фаза содержит по меньшей мере один металл группы VIII, предпочтительно выбираемый из кобальта, никеля, рутения и железа. В случае, если активная фаза содержит по меньшей мере один металл, выбираемый из кобальта, никеля и железа, содержание указанного металла составляет от 1 до 60% масс. по отношению к массе катализатора, предпочтительно от 5 до 30% масс. по отношению к массе катализатора и очень предпочтительно от 10 до 30% масс. по отношению к массе катализатора. В случае, если активная фаза содержит рутений, содержание рутения составляет от 0,01 до 10% масс. по отношению к массе катализатора и предпочтительно от 0,05 до 5% масс. по отношению к массе катализатора. Указанная активная фаза, нанесенная на указанный носитель, преимущественно содержит металл, выбираемый из кобальта, никеля, рутения и железа или несколько металлов, выбираемых из кобальта, никеля, рутения и железа. Очень предпочтительно указанная активная фаза содержит кобальт. Активная фаза указанного катализатора преимущественно содержит также по меньшей мере один дополнительный металл, выбираемый из платины, палладия, рения, рутения, марганца и тантала и более предпочтительно выбираемый из платины, рутения и рения. Указанный(ые) дополнительный(ые) металл(ы) предпочтительно присутствует(ют) в количестве от 0,01 до 2% масс., предпочтительно от 0,03 до 0,5% масс. по отношению к массе катализатора.

До начала осуществления способа по изобретению катализатор предпочтительно находится в форме оксида. Он представляет собой кристаллиты оксида указанного металла группы VIII, присутствующего в активной фазе указанного катализатора, предпочтительно кристаллиты оксида кобальта Со3О4 с малым размером, способствующим оптимальной дисперсии указанного металла группы VIII в указанном катализаторе. Предпочтительно указанные кристаллиты присутствующего оксида металла группы VIII имеют средний диаметр по меньшей мере 6 нм. Предпочтительно средний диаметр указанных кристаллитов оксида металла группы VIII не превышает 50 нм, очень предпочтительно не превышает 30 нм, даже 20 нм и еще более предпочтительно не превышает 15 нм. Средний размер (средний диаметр) кристаллитов по меньшей мере указанного металла группы VIII, присутствующего в активной фазе катализатора, является параметром, характеризующим дисперсию указанного металла группы VIII, присутствующего в активной фазе указанного катализатора, предпочтительно кобальта. Средний размер кристаллитов по меньшей мере указанного металла группы VIII, присутствующего в активной фазе катализатора, определяется дифракцией лучей Х по равенству Шеррера на пике дифракции, относящемся к указанному металлу группы VIII. В предпочтительном случае, когда указанным металлом группы VIII является кобальт, средний размер кристаллитов оксида кобальта определяется дифракцией лучей Х по равенству Шеррера на пике дифракции 59,5° (плоскость 511) (основной луч дифракции Со3О4). Дисперсию указанного металла группы VIII, присутствующего в активной фазе указанного катализатора, в частности дисперсию кобальта, можно также определить методом хемисорбции пропена, таким как описан в публикации A.S. Lermontov, J.S. Girardon, A. Griboval-Constant, S. Pietryz и A.Y. Khodakov, Catalysis Letters, 101 (2005) 117.

Носитель, на который нанесена указанная активная фаза, преимущественно образован по меньшей мере простым оксидом, выбираемым из оксида алюминия (Al2O3), диоксида кремния (SiO2), оксида титана (TiO2), церина (СеО2) и циркона (ZrO2). Также он может быть предпочтительно образован из нескольких простых оксидов, выбираемых из оксида алюминия (Al2O3), диоксида кремния (SiO2), оксида титана (TiO2), церина (СеО2) и циркона (ZrO2), и очень предпочтительно указанный носитель образован из диоксида кремния и оксида алюминия. Фаза оксида алюминия, присутствующая в носителе, состоящем из диоксида кремния-оксида алюминия, является переходным оксидом алюминия, образованным по меньшей мере из фазы кристаллографической структуры ð, γ, θ или α. Такой носитель, состоящий из диоксида кремния-оксида алюминия, предпочтительно содержит от 1 до 30% масс. диоксида кремния. Указанный диоксид кремния-оксид алюминия является однородным на микрометровом уровне и еще более предпочтительно однородным на нанометровом уровне. Носитель, на который нанесена указанная активная фаза, может также предпочтительно состоять из шпинели, включенной в оксид алюминия или диоксид кремния-оксид алюминия, предпочтительно в диоксид кремния-оксид алюминия. В частности, указанный носитель катализатора может преимущественно состоять из простой шпинели, включенной в диоксид кремния-оксид алюминия типа MAl2O4/Al2O3.SiO2 или смешанной шпинели, включенной в диоксид кремния-оксид алюминия типа МхМ'(1-x)Al2O4/Al2O3.SiO2, где М и М' обозначают разные металлы, выбираемые из группы, состоящей из магния (Mg), меди (Cu), кобальта (Co), никеля (Ni), олова (Sn), цинка (Zn), лития (Li), кальция (Са), цезия (Cs), натрия (Na), железа (Fe) и марганца (Mn), где Al2O3.SiO2 является химической формулой диоксида кремния-оксида алюминия, где х находится в диапазоне от 0 до 1, включая значения 0 и 1. Такой носитель, включающий в себя шпинельную структуру, содержит по меньшей мере 5% масс. указанной шпинельной структуры, предпочтительно по меньшей мере 10% масс. и более предпочтительно по меньшей мере 15% масс. Диоксид кремния-оксид алюминия, в который предпочтительно включена шпинельная структура, предпочтительно содержит от 1 до 30% масс. диоксида кремния. Он является однородным на микрометровом уровне и еще более предпочтительно однородным на нанометровом уровне.

Носитель со шпинельной структурой, включенной в оксид алюминия или диоксид кремния-оксид алюминия, можно получить любым известным специалисту способом. В частности, любой способ, позволяющий получить указанный носитель, измененный путем введения по меньшей мере одного элемента М для получения простой шпинельной структуры и по меньшей мере одного элемента М' для получения смешанной шпинельной структуры, является пригодным. Способ получения такого носителя заключается, например, в пропитке носителя из оксида алюминия или диоксида кремния-оксида алюминия, предварительно формованного или порошкообразного, по меньшей мере одним водным раствором, содержащим водорастворимые предшественники элементов, выбираемых для шпинельной структуры, и осуществлении главным образом стадий промывки, сушки и, наконец, прокаливания. Другой способ заключается в получении указанного носителя катализатора на основе оксида алюминия или диоксида кремния-оксида алюминия путем совместного осаждения водного раствора, содержащего металлы Al, M и возможно М', например, в виде нитратов, водным раствором карбоната или щелочного дигидрокарбоната с последующей промывкой, сушкой и, наконец, прокаливанием. Другой способ заключается в получении указанного носителя катализатора на основе оксида алюминия или диоксида кремния-оксида алюминия способом золь-гель или комплексообразованием водного раствора, содержащего Al, M и необязательно M', при помощи по меньшей мере одной альфа-спиртовой кислоты из расчета от 0,5 до 2 молей кислоты на моль металлов, с последующей сушкой в вакууме до получения однородной стеклообразной субстанции с последующим прокаливанием. Эти способы получения такого носителя для получения шпинели, включенной в оксид алюминия или диоксид кремния-оксид алюминия, хорошо известны специалисту. Такой носитель подвергают термообработке до получения как такового катализатора, используемого в способе по изобретению для получения шпинельной структуры (алюминат М или алюминат М и М', где М и М' имеют определения, приведенные выше). Указанная термообработка предпочтительно проводится при температуре от 600 до 1200°С, очень предпочтительно от 740 до 1030°С и еще более предпочтительно от 800 до 980°С. Ее осуществляют в окислительной атмосфере, например, в атмосфере воздуха или воздуха, обедненного кислородом. Ее также можно осуществлять, по меньшей мере, частично в атмосфере азота.

Носитель, на который нанесена указанная активная фаза, может иметь морфологию в виде шариков, экструдированных элементов (например, в форме трилистников) или таблеток, в частности, если указанный катализатор используют в реакторе, функционирующем с неподвижным слоем, или иметь морфологию в форме порошка с разным гранулометрическим составом, в частности, если указанный катализатор используют в реакторе типа барботажной колонны (или “slurry bubble column” в английской терминологии). Размер гранул катализатора может составлять от нескольких микрон до нескольких сотен микрон. При использовании в реакторе типа “slurry” размер частиц катализатора предпочтительно составляет от 10 микрон до 500 микрон, предпочтительно от 10 микрон до 300 микрон, более предпочтительно от 20 до 200 микрон и еще более предпочтительно от 30 до 160 микрон.

Катализатор, используемый в способе синтеза углеводородов по изобретению получают способом, включающим в себя по меньшей мере:

i) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя, такого как описан выше, по меньшей мере с одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII,

ii) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя, такого как описан выше, по меньшей мере с одним органическим соединением, образованным по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями,

iii) по меньшей мере одну стадию прокаливания для получения по меньшей мере указанного металла указанной группы VIII в форме оксида,

при этом стадии i) и ii) могут осуществляться раздельно в любом порядке или одновременно.

Нанесение по меньшей мере указанного металла группы VIII на указанный носитель в соответствии с осуществлением указанной стадии i) можно осуществлять любым хорошо известным специалисту способом. Указанную стадию i) предпочтительно осуществляют путем пропитки носителя по меньшей мере одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII. В частности, указанную стадию i) можно осуществлять путем сухой пропитки, путем избыточной пропитки или нанесением-осаждением (таким как описано в патентах US 5874381 и US 6534436), хорошо известными специалисту методами. Предпочтительно указанную стадию i) осуществляют путем сухой пропитки, которая заключается в контакте носителя катализатора с раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII, объем которого равен пористому объему пропитываемого носителя. Этот раствор содержит металлические предшественники одного или нескольких металлов группы VIII в требуемой концентрации.

Указанный(ые) металл(ы) группы VIII приводятся в контакт с указанным носителем посредством любого металлического предшественника, растворимого в водной фазе или в органической фазе. Если его вводят в органический раствор, указанный предшественник металла группы VIII является, например, оксалатом или ацетатом указанного металла группы VIII. Предпочтительно указанный предшественник металла группы VIII вводят в водный раствор, например, в форме нитрата, карбоната, ацетата, хлорида, оксалата, комплексов, образованных поликислотой или кислотой-спиртом и ее солями, комплексов, образованных ацетилацетонатами, или любого другого неорганического производного, растворимого в водном растворе, который приводят в контакт с указанным носителем. В предпочтительном случае, когда металл группы VIII является кобальтом, преимущественно используют в качестве предшественника кобальта нитрат кобальта, оксалат кобальта или ацетат кобальта.

Приведение в контакт указанного органического соединения, используемого для осуществления указанной стадии ii), с указанным носителем осуществляют путем пропитки, в частности, сухой пропитки или избыточной пропитки, предпочтительно сухой пропитки. Указанное органическое соединение предпочтительно пропитывают на указанном носителе после растворения в водном растворе.

Указанное органическое соединение содержит по меньшей мере один циклический олигосахарид, состоящий по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями. Пространственное изображение остатка глюкопиранозы приведено ниже:

Указанное органическое соединение предпочтительно выбирают из циклодекстринов, замещенных циклодекстринов, полимеризированных циклодекстринов и смесей циклодекстринов. Циклодекстрины относятся к семейству циклических олигосахаридов, состоящих из остатков глюкопиранозы, объединенных α-(1,4)-связями. Речь идет о молекулах-каркасах. Согласно изобретению предпочтительные циклодекстрины являются α-циклодекстрином, ß-циклодекстрином и γ-циклодекстрином, соответственно состоящими из 6, 7 и 8 остатков глюкопиранозы, объединенных α-(1,4)-связями. Развернутые изображения α-циклодекстрина, ß-циклодекстрина и γ-циклодекстрина приведены ниже. Предпочтительно используют для осуществления указанной стадии ii) ß-циклодекстрин, состоящий из 7 остатков глюкопиранозы, объединенных α-(1,4)-связями. Циклодекстрины являются коммерческими соединениями.

Замещенные циклодекстрины, преимущественно используемые для осуществления указанной стадии ii), состоят из 6, 7 или 8 остатков глюкопиранозы, объединенных α-(1,4)-связями, по меньшей мере одна из которых является моно- или полизамещенной. Заместители можно связывать с одной или несколькими гидроксильными группами, присутствующими в молекуле, а именно с гидроксильными группами, непосредственно связанными с циклом остатком глюкопиранозы, и/или с гидроксилом, связанным с группой СН2, которая сама связана с циклом остатка глюкопиранозы. Еще более предпочтительно указанные замещенные циклодекстрины несут один или несколько заместителей, одинаковых или разных, выбираемых из насыщенных или ненасыщенных алкильных радикалов, функционализированных или нефункционализированных, и функциональных групп сложных эфиров, карбонилов, карбоксилов, карбоксилатов, фосфатов, простых эфиров, простых полиэфиров, мочевины, амида, амино, триазола, аммония. Предпочтительными замещенными циклодекстринами являются метилированные, этилированные, пропилированные, аллилированные (т.е. содержащие функциональную группу, имеющую полуразвернутую формулу -СН2-СН=СН2), сукцинилированные (т.е. содержащие функциональную группу, имеющую полуразвернутую формулу R-OCO-СН2-CH2COOH), карбоксилированные, карбоксиметилированные, ацетилированные, 2-гидроксипропилированные и полиоксиэтилированные. Моно- и полизамещающие группы циклодекстрина могут также представлять собой молекулу моносахарида или дисахарида, такую как молекула мальтозы, глюкозы, фруктозы или сахарозы.

Замещенные циклодекстрины, особенно предпочтительные для осуществления указанной стадии ii), представляют собой гидроксипропил бета-циклодекстрин и метилированные бета-циклодекстрины.

Полимеризированные циклодекстрины, преимущественно используемые для осуществления указанной стадии ii), являются полимерами, каждый мономер которых образован из циклического олигосахарида, состоящего из 6, 7 или 8 остатков глюкопиранозы, объединенных α-(1,4)-связями, замещенных или незамещенных. Циклодекстрин в полимеризированной форме, сшитый или несшитый, который можно преимущественно использовать для осуществления указанной стадии ii), относится, например, к тому же типу, что и полученный полимеризацией мономеров бета-циклодекстрина с эпихлоргидрином или поликислотой.

Смеси циклодекстринов, преимущественно используемые для осуществления указанной стадии ii), содержат замещенные или незамещенные циклодекстрины. Указанные смеси могут, например, содержать совместно и в изменяющихся пропорциях каждый из трех типов циклодекстринов (альфа, бета и гамма).

Введение указанного органического соединения, предпочтительно циклодекстрина и очень предпочтительно бета-циклодекстрина для осуществления указанной стадии ii), является таким, что молярное отношение {(металл(ы) группы VIII в форме оксида, присутствующего в активной фазе катализатора, полученного по окончании указанной стадии iii)/органическое соединение} составляет от 10 до 300 и предпочтительно от 50 до 180. Металл(ы) группы VIII, учитываемый(ые) при вычислении молярного отношения является(ются) металлом(ами), вводимым(и) для проведения указанной стадии i), и имеют форму оксида в активной фазе катализатора, полученного на стадии iii).

Указанный(ые) металл(ы) группы VIII является(ются), таким образом, поддающимся(имися) восстановлению: он(они) восстанавливается(ются) до осуществления способа синтеза углеводородов по изобретению. При вычислении указанного молярного отношения не учитывалось, в частности, количество металла группы VIII, необязательно присутствующего в шпинельной структуре (металл М или М' в соответствии с определением, приведенным выше в настоящем описании), используемого в качестве компонента носителя катализатора.

Способ получения катализатора, используемого в способе синтеза углеводородов по изобретению, имеет несколько вариантов осуществления.

Первый вариант осуществления заключается в одновременном проведении указанных стадий i) и ii) так, что указанное органическое соединение, предпочтительно циклодекстрин, и по меньшей мере указанный предшественник по меньшей мере одного металла группы VIII, присутствующего в активной фазе, совместно пропитывают на указанном носителе (стадия совместной пропитки). Указанный первый вариант осуществления преимущественно включает в себя осуществление одной или нескольких стадий i). В частности, одна или нескольких стадий i) преимущественно предшествуют и/или следуют после указанной стадии совместной пропитки. В соответствии с указанным первым вариантом после каждой из проведенных стадий предпочтительно сразу следует по меньшей мере одна стадия сушки, затем по меньшей мере одна стадия прокаливания. В частности, после указанной стадии совместной пропитки следует по меньшей мере одна стадия сушки, затем, по меньшей мере одна стадия прокаливания. Первый вариант осуществления может содержать несколько стадий совместной пропитки. Указанная стадия iii) прокаливания осуществляется по меньшей мере, если все стадии нанесения по меньшей мере указанного металла группы VIII на носитель катализатора были осуществлены.

Второй вариант осуществления заключается в проведении указанной стадии i) до указанной стадии ii). В соответствии со вторым способом осуществления одна или несколько стадий i) нанесения по меньшей мере указанного металла группы VIII, присутствующего в активной фазе катализатора, предшествует(ют) указанной стадии ii). Предпочтительно после каждой из указанных стадий i) сразу следуют по меньшей мере одна стадия сушки и по меньшей мере одна стадия прокаливания. В частности, за последней стадией i) преимущественно следует по меньшей мере одна стадия сушки и по меньшей мере одна стадия прокаливания согласно указанной стадии iii) до осуществления указанной стадии ii). После указанной стадии ii) преимущественно следует по меньшей мере одна стадия сушки и необязательно по меньшей мере одна стадия прокаливания.

Третья стадия осуществления заключается в проведении указанной стадии ii) до указанной стадии i). После указанной стадии ii) предпочтительно непосредственно следует по меньшей мере одна стадии сушки и необязательно по меньшей мере одна стадия прокаливания до начала стадии i). Преимущественно после указанной стадии ii) следует несколько стадий i). Получение катализатора в соответствии с указанным третьим вариантом осуществления завершается указанной стадией iii) прокаливания.

Каждый из трех описанных выше вариантов осуществления можно реализовывать независимо так, что катализатор, используемый в способе по изобретению, получают либо в соответствии с указанным первым вариантом осуществления, либо в соответствии со вторым указанным вариантом осуществления, либо в соответствии с третьим указанным вариантом осуществления. Тем не менее, может быть предпочтительно комбинировать указанный первый вариант со вторым указанным вариантом или с третьим указанным вариантом: как металл группы VIII, присутствующий в активной фазе, так и органическое соединение, предпочтительно циклодекстрин, наносят по меньшей мере в два приема на носитель катализатора, а именно по меньшей мере один раз путем совместной пропитки и по меньшей мере один раз путем последовательной пропитки.

Стадии сушки, осуществляемые для получения катализатора, полученного по меньшей мере в соответствии с одним вариантом осуществления, описанным выше, проводят при температуре от 80 до 160°С. Предпочтительно их проводят в течение периода от 1 до 4 часов. Указанную стадию iii) прокаливания проводят при температуре от 200 до 800°С, предпочтительно от 250 до 600°С и очень предпочтительно от 300 до 430°С. Ее предпочтительно осуществляют в течение периода от 2 до 6 часов. Стадии прокаливания, осуществляемые для получения катализатора, полученного по меньшей мере в соответствии с одним вариантом осуществления, описанным выше, проводят преимущественно в тех же условиях, что и стадию iii).

Получение катализатора, используемого в способе синтеза углеводородов по изобретению, включает в себя по меньшей мере стадию iv), заключающуюся в нанесении по меньшей мере одного дополнительного металла, выбираемого из платины, палладия, рения, родия, рутения, марганца и тантала, на указанный носитель катализатора. Предпочтительно указанный дополнительный металл выбирают из платины, рутения и рения, и очень предпочтительно указанным дополнительным металлом является платина. Нанесение по меньшей мере указанного дополнительного металла на указанный носитель можно осуществлять любым известным специалисту способом, предпочтительно путем пропитки носителя катализатора по меньшей мере одним раствором, содержащим по меньшей мере один предшественник указанного дополнительного металла, например, путем сухой пропитки или избыточной пропитки. Указанную стадию iv) можно проводить либо отдельно от стадий i) и ii) в любом порядке, либо одновременно с указанной стадией i) и/или с указанной стадией ii). Более конкретно, ее можно осуществлять в комбинации по меньшей мере с одним из трех вариантов получения катализатора, описанных выше. Предпочтительно указанную стадию iv) нанесения по меньшей мере указанного дополнительного металла осуществляют одновременно по меньшей мере с одной стадией i) нанесения по меньшей мере указанного металла группы VIII. В соответствии с очень предпочтительным вариантом осуществления катализатор получают способом, содержащим по меньшей мере одну стадию совместной пропитки указанным металлом группы VIII и указанным органическим соединением, предпочтительно циклодекстрином и очень предпочтительно бета-циклодекстрином, и по меньшей мере одну стадию совместной пропитки по меньшей мере указанным металлом группы VIII и по меньшей мере указанным дополнительным металлом. После указанной стадии iv) предпочтительно сразу следует по меньшей мере стадия сушки с последующей стадией прокаливания в условиях (температура, продолжительность), таких как описано выше.

Катализатор, полученный по меньшей мере одним из вариантов осуществления, описанных выше, находится до осуществления способа синтеза углеводородов по изобретению в виде оксида: металл(ы) группы VIII, присутствующий(ие) в активной фазе в виде оксида и имеет(ют) форму кристаллитов оксида указанного металла группы VIII малого размера. Указанный катализатор может быть полностью или частично свободным от органического соединения, образованного по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями.

До использования в каталитическом реакторе и осуществления способа по изобретению катализатор подвергается по меньшей мере восстановительной обработке, например, водородом, чистым или разведенным, при высокой температуре. Эта обработка позволяет активировать указанный катализатор и образовывать частицы металла, в частности, металла группы VIII с нулевой валентностью. Температура этой восстановительной обработки предпочтительно составляет от 200 до 500°С, и его продолжительность составляет от 2 до 20 часов.

Эта восстановительная обработка осуществляется либо in situ (в том же реакторе, в котором осуществляется реакция Фишера-Тропша в соответствии со способом по изобретению), либо ex situ до загрузки в реактор.

Способ синтеза углеводородов по изобретению осуществляют при общем давлении от 0,1 до 15 МПа, предпочтительно от 0,5 до 10 МПа при температуре от 150 до 350°С, предпочтительно от 180 до 270°С. Объемная скорость в час преимущественно составляет от 100 до 20000 объемов синтез-газа на объем катализатора в час (от 100 до 20000 час-1) и предпочтительно от 400 до 10000 объемов синтез-газа на объем катализатора в час (от 400 до 10000 час-1).

Нижеследующие примеры иллюстрируют изобретение.

ПРИМЕРЫ

Совокупность катализаторов, полученных в примерах 1 и 2, получена при изо-содержании поддающегося восстановлению кобальта, т.е. кобальта в форме оксида, который можно восстанавливать до металлического кобальта путем восстановительной обработки при температуре ниже 500°С.

Пример 1 (сравнительный): получение катализаторов в отсутствие циклического олигосахарида

Пример 1.1: Получение катализатора А1 формулы Со/Al2O3

Катализатор А1, содержащий кобальт, нанесенный на носитель из оксида алюминия, получают сухой пропиткой водным раствором нитрата кобальта так, чтобы нанести в две последовательные стадии порядка 13,5% масс. Со на порошкообразный гамма-оксид алюминия (PURALOX SCCa 5/170, SASOL) со средним гранулометрическим составом, равным 80 мкм, с поверхностью 165 м2/г и пористым объемом, равным 0,477 мл/г.

После первой сухой пропитки твердое вещество сушат в продуваемом слое при 120°С в атмосфере воздуха в течение 3 часов, затем прокаливают при 400°С в течение 4 часов в продуваемом слое в потоке воздуха. Промежуточный катализатор содержит примерно 8% масс. Со. Он проходит вторую стадию сухой пропитки при помощи раствора нитрата кобальта. Полученное твердое вещество сушат в продуваемом слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое в потоке воздуха. Получают конечный катализатор А1, который содержит 13,5% масс. Со (кобальт, поддающийся восстановлению).

Пример 1.2. Получение катализатора А2 формулы Со/Al2O3 в присутствии сахарозы

Сахароза - это дисахарид, полученный конденсацией молекулы глюкозы и молекулы фруктозы. Речь не идет о циклическом олигосахариде. Развернутая формула сахарозы приведена ниже:

Носитель катализатора А2 идентичен носителю катализатора А1, описанному в примере 1.1.

На первой стадии указанный носитель пропитывают водным раствором нитрата кобальта. Полученное твердое вещество сушат в продуваемом слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием 7,6% масс. Со. На второй стадии этот промежуточный катализатор пропитывают водным раствором, содержащим нитрат кобальта и сахарозу (выпускает Sigma-Aldrich, c чистотой 99%, 44 мг сахарозы на грамм полученного катализатора А2). Полученное твердое вещество сушат при 120°С в течение 3 часов, затем прокаливают при 400°С в течение 4 часов. Концентрацию Со в каждом из растворов нитрата кобальта регулируют для получения катализатора А2 с целевым конечным содержанием Со. Общее содержание кобальта в конечном катализаторе А2 составляет 13,7% масс. (кобальт, поддающийся восстановлению).

Пример 1.3: Получение катализатора В1 формулы Со/Al2O3.SiO2

Катализатор В1, содержащий кобальт, нанесенный на носитель из диоксида кремния-оксида алюминия, получают путем сухой пропитки водным раствором нитрата кобальта путем двухстадийного последовательного нанесения примерно 14% масс. Со на диоксид кремния-оксид алюминия, первоначально содержащий 5% масс. SiO2 и имеющий удельную поверхность 173 м2/г и пористый объем 0,55 мл/г (Siralox 5/170, SASOL).

После первой сухой пропитки твердое вещество сушат в продуваемом слое в атмосфере воздуха при 120°С в течение 3 часов, затем прокаливают при 400°С в течение 4 часов в продуваемом слое. Промежуточный катализатор содержит примерно 8% масс. Со. Он проходит вторую стадию сухой пропитки при помощи раствора нитрата кобальта. Полученное твердое вещество сушат в продуваемом слое в атмосфере воздуха при 120°С в течение 3 часов, затем прокаливают при 400°С в течение 4 часов в продуваемом слое. Получают конечный катализатор В1, который содержит 13,9% масс. Со (кобальт, поддающийся восстановлению).

Пример 1.4: Получение катализатора В2 формулы Со/CoAl2O4-Al2O3.SiO2

Катализатор В2, содержащий кобальт, нанесенный на носитель на основе шпинели, включенной в диоксид кремния-оксид алюминия, получают путем сухой пропитки водным раствором нитрата кобальта путем двухстадийного последовательного нанесения примерно 13,7% масс. кобальта на носитель.

Шпинель, присутствующая в носителе катализатора В2, является простой шпинелью, образованной алюминатом кобальта, который включен в диоксид кремния-оксид алюминия, содержащий 5% масс. SiO2 и имеющий удельную поверхность 173 м2/г и пористый объем 0,55 мл/г (Siralox 5/170, SASOL). Получение шпинели, включенной в диоксид кремния-оксид алюминия, осуществляется путем сухой пропитки водным раствором нитрата кобальта так, чтобы ввести 5% масс. Со в указанный диоксид кремния-оксид алюминия. После сушки при 120°С в течение 3 часов твердое вещество прокаливают при 850°С в течение 4 часов в атмосфере воздуха. Носитель катализатора В2 образован из 5% масс. кобальта в форме алюмината кобальта (15% масс. шпинели) в диоксиде кремния-оксиде алюминия.

Активная фаза на основе кобальта затем наносится на указанный носитель в две последовательные стадии путем сухой пропитки в соответствии с протоколом, идентичным описанному в приготовлении катализатора А1. Стадии сушки и прокаливания также выполняют в тех же рабочих условиях, что и в примере 1.1. Концентрацию кобальта в растворе нитрата кобальта, используемого для последовательных пропиток, выбирают для получения катализатора В2 с целевым конечным содержанием Со.

Конечный катализатор В2 имеет общее содержание кобальта 18,7% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,7% масс.

Пример 2 (изобретение): Получение катализаторов в присутствии циклического олигосахарида (циклодекстира).

Пример 2.1.: Получение катализатора С формулы Со/CoAl2O4-Al2O3.SiO2

Носитель катализатора С идентичен носителю катализатора В2, описанному в примере 1.4. Его получают аналогично получению из примера 1.4.

На первой стадии раствор, содержащий ß-циклодекстрин (SIGMA-ALDRICH, чистота 98%, 39 мг ß-циклодекстрина на грамм полученного катализатора С), наносят путем сухой пропитки на указанный носитель. Затем твердое вещество сушат в атмосфере воздуха в реакторе типа реактора с продуваемым слоем в течение 3 часов при 120°С. Нанесение активной фазы на основе Со затем проводят в две последовательные стадии путем сухой пропитки в соответствии с тем же протоколом, что при получении катализатора В2. Концентрацию кобальта в растворе нитрата кобальта, используемом для последовательных пропиток, выбирают для получения катализатора С с целевым конечным содержанием.

Конечный катализатор С имеет общее содержание кобальта 18,8% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,7% масс.

Пример 2.2 Получение катализатора D формулы Со/CoAl2O4-Al2O3.SiO2

Носитель катализатора D идентичен носителю катализатора В2, описанному в примере 1.4. Его получают аналогично получению из примера 1.4.

На первой стадии водным раствором, содержащим нитрат кобальта и ß-циклодекстрин (SIGMA-ALDRICH, чистота 98%, 26 мг ß-циклодекстрина на грамм полученного катализатора D), пропитывают указанный носитель (стадия совместной пропитки). Полученное твердое вещество сушат при 120°С в течение 3 часов в продуваемом слое в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием 13% масс. Со (включая содержание Со, присутствующего в фазе шпинели). Оно проходит вторую стадию сухой пропитки раствором нитрата кобальта. Полученное твердое вещество сушат при 120°С в течение 3 часов в продуваемом слое, в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое. Концентрацию Со в каждом из растворов нитрата кобальта выбирают для получения катализатора D с целевым конечным содержанием Со.

Конечный катализатор D имеет общее содержание кобальта 18,9% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,7% масс.

Пример 2.3: Получение катализатора Е формулы Со/CoAl2O4-Al2O3.SiO2

Носитель катализатора Е идентичен носителю катализатора В2, описанному в примере 1.4. Его получают аналогично получению из примера 1.4.

На первой стадии водным раствором, содержащим нитрат кобальта, пропитывают указанный носитель. Полученное твердое вещество сушат в продуваемом слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием 12,9% масс. Со (включая содержание Со, присутствующего в фазе шпинели). На второй стадии этот промежуточный катализатор пропитывают водным раствором, содержащим нитрат кобальта и ß-циклодекстрин (Sigma-Aldrich, c чистотой 98%, 37 мг ß-циклодекстрина на грамм полученного катализатора А2). Полученное твердое вещество сушат при 120°С в течение 3 часов, затем прокаливают при 400°С в течение 4 часов. Концентрацию Со в каждом из растворов нитрата кобальта выбирают для получения катализатора Е с целевым конечным содержанием.

Конечный катализатор Е имеет общее содержание кобальта 19,0% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,9% масс.

Пример 2.4: Получение катализатора F формулы Со/CoAl2O4-Al2O3.SiO2

Носитель катализатора F идентичен носителю катализатора В2, описанному в примере 1.4. Его получают аналогично получению из примера 1.4.

Раствор, содержащий ß-циклодекстрин (Sigma-Aldrich, c чистотой 98%, 37 мг ß-циклодекстрина на грамм полученного катализатора F), наносят при постобработке на катализатор, полученный в тех же условиях, что и катализатор В2. Полученное твердое вещество затем сушат в реакторе типа реактора с продуваемым слоем в атмосфере воздуха в течение 3 часов при 120°С. Конечный катализатор F имеет общее содержание кобальта 18,7% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,7% масс.

Пример 2.5: Получение катализатора G формулы Со(Pt)/CoAl2O4-Al2O3.SiO2

Носитель катализатора G идентичен носителю катализатора В2, описанному в примере 1.4. Его получают аналогично получению из примера 1.4.

На первой стадии водным раствором, содержащим нитрат кобальта и ß-циклодекстрин (SIGMA-ALDRICH, чистота 98%, 26 мг ß-циклодекстрина на грамм полученного катализатора G), пропитывают указанный носитель (стадия совместной пропитки). Полученное твердое вещество сушат при 120°С в течение 3 часов в продуваемом слое в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием 13% масс. Со (включая содержание Со, присутствующего в фазе шпинели). Его подвергают второй стадии совместной пропитки при помощи водного раствора, содержащего нитрат кобальта и гидроксид тетрамминплатины формулы [Pt(NH3)4](OH)2.Полученное твердое вещество сушат при 120°С в течение 3 часов в атмосфере сухого воздуха, затем прокаливают при 400°С в течение 4 часов в атмосфере сухого воздуха. Концентрацию Со в каждом из растворов нитрата кобальта и концентрацию платины в растворе гидроксида тетрамминплатины выбирают для получения катализатора G с целевым конечным содержанием Со и Pt.

Конечный катализатор G имеет общее содержание платины 0,0545% масс., общее содержание кобальта 18,9% масс. (включая содержание Со, присутствующего в фазе шпинели) и содержание кобальта, поддающегося восстановлению, 13,8% масс.

Пример 2.6: Получение катализатора Н Со/Al2O4

Носитель катализатора Н идентичен носителю катализатора А1.

На первой стадии водным раствором нитрата кобальта пропитывают указанный носитель. Полученное твердое вещество сушат в продуваемом слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием Со 7,5% масс. На второй стадии этот промежуточный катализатор пропитывают водным раствором, содержащим нитрат кобальта и ß-циклодекстрин (Sigma-Aldrich, c чистотой 98%, 24 мг ß-циклодекстрина на грамм полученного катализатора). Полученное твердое вещество сушат при 120°С в течение 3 часов, затем прокаливают при 400°С в течение 4 часов. Концентрацию Со в каждом из растворов нитрата кобальта выбирают для получения катализатора Н с целевым конечным содержанием Со.

Конечный катализатор Н имеет общее содержание кобальта 13,7% масс. (Со, поддающийся восстановлению).

Пример 2.7: Получение катализатора I формулы Со/Al2O3.SiO2

Носитель катализатора I идентичен носителю катализатора В1, описанному в примере 1.3.

На первой стадии пропитывают водным раствором, содержащим нитрат кобальта и ß-циклодекстрин (Sigma-Aldrich, c чистотой 98%, 26 мг ß-циклодекстрина на грамм полученного катализатора I), указанный носитель (стадия совместной пропитки). Полученное твердое вещество сушат в продуваемым слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое до получения промежуточного катализатора с общим содержанием 6,7% масс. Со. Его подвергают второй стадии сухой пропитки при помощи водного раствора нитрата кобальта. Полученное твердое вещество сушат в продуваемом слое при 120°С в течение 3 часов в атмосфере воздуха, затем прокаливают при 400°С в течение 4 часов в продуваемом слое. Концентрацию Со в каждом из растворов нитрата кобальта выбирают для получения катализатора I с целевым конечным содержанием Со.

Конечный катализатор I имеет общее содержание кобальта 13,7% масс. (Со, поддающийся восстановлению).

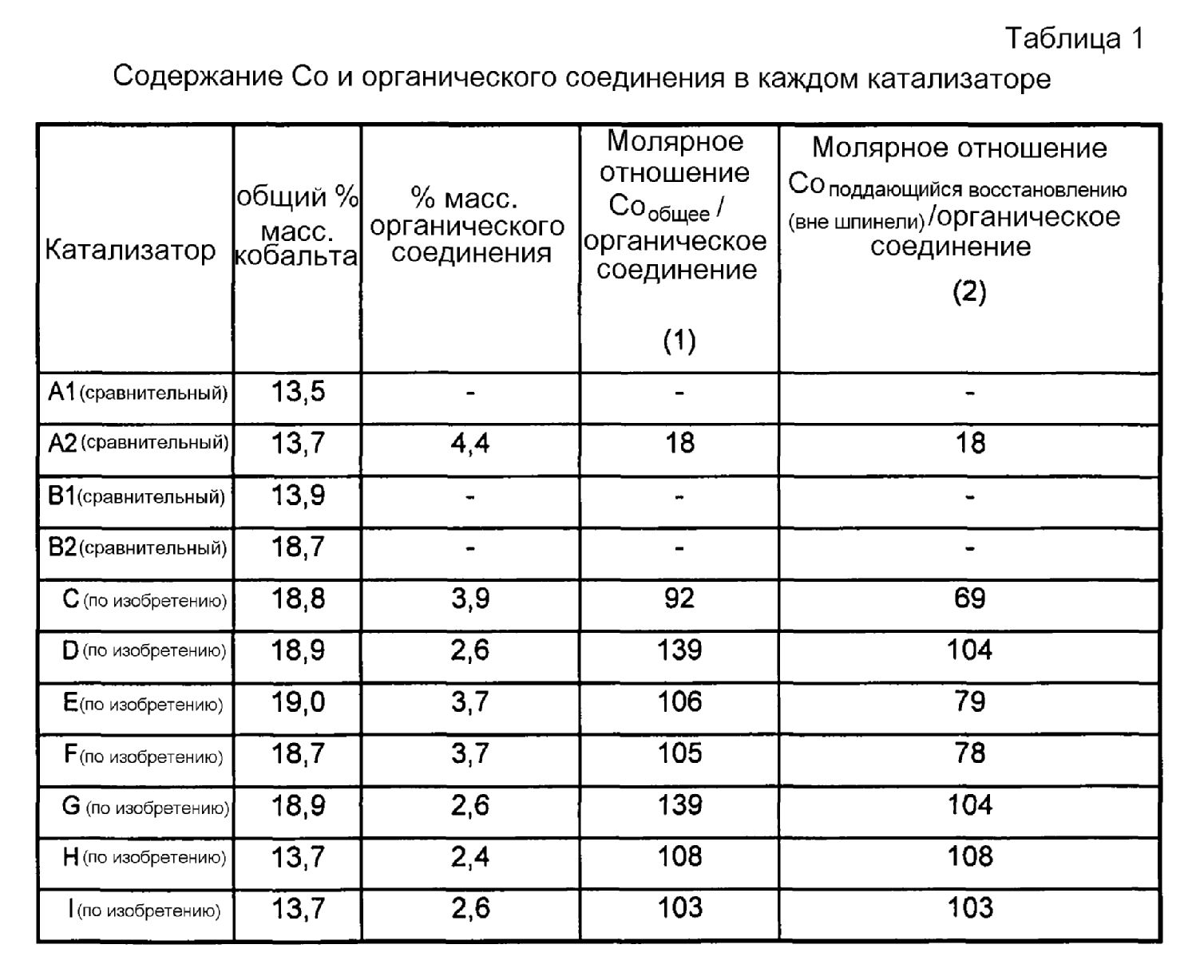

На приведенной ниже таблице 1 показано общее содержание кобальта в каждом конечном катализаторе, введенные количества органического соединения на грамм катализатора (ß-циклодекстрин или сахароза), молярное отношение Сообщее/органическое соединение и молярное отношение Соподдающийся восстановлению (вне шпинели)/органическое соединение, при этом органическим соединением является ß-циклодекстрин в катализаторах С-I и сахароза в катализаторе А2.

Пример 3: Дисперсия кобальта, присутствующего в сравнительных катализаторах А1, А2, В1 и В2 и в катализаторах по изобретению C, D, E, G, H и I.

В этом примере дисперсия кобальта с одной стороны характеризуется определением среднего размера кристаллитов оксида кобальта (Со3О4), присутствующих в каждом из катализаторов. Средний размер кристаллитов оксида кобальта определяют дифракцией лучей Х по равенству Шеррера на пике дифракции при 59,5° (план 511). Диаметр кристаллитов Со3О4 выражен в нанометрах (нм). Размер кристаллитов, выраженных их диаметром, каждого катализатора фигурирует в таблице 2.

Дисперсия кобальта с другой стороны характеризуется дополнительным методом, основанным на хемисорбции пропена, которая осуществляется в форме импульса пропена объемом 50 мкм при 50°С в потоке гелия. В этом методе, описанном более подробно в публикации A.S. Lermontov, J.S. Girardon, A. Griboval-Constant, S. Pietrzyz и A.Y. Khodakov, Catalysis Letters, 101 (2005) 117, каждый катализатор предварительно восстанавливают в потоке водорода при 400°С в течение 10 часов и с объемной скоростью в час (vvh), равной 12500 час-1. Результаты выражены в микромолях хемисорбированного пропена на грамм поддающегося восстановлению кобальта катализатора. Количество хемисорбированного пропена в каждом катализаторе представлено в таблице 2.

При сравнении катализаторов на идентичных носителях (Н по сравнению с А1 и А2; I по сравнению с B1; C, D, E и G по сравнению с B2) результаты показывают, что катализаторы, полученные в присутствии циклодекстрина, имеют средний размер кристаллитов Со3О4, существенно меньший по сравнению с катализаторами, полученными в отсутствие органического соединения или в присутствии нециклического олигосахарида (сахароза используется в катализаторе А2). Этот размер меняется в зависимости от использования ß-циклодекстрина и введенного количества. Также оказывается, что количество хемисорбированного пропена, очевидно, связано с размером кристаллитов. Результаты, приведенные в таблице 2, показывают, что чем меньше размер кристаллитов, тем больше количество хемисорбированного пропена, что указывает на увеличение числа активных поверхностей в связи не только с увеличением числа кристаллитов Со3О4, но и с высокой способностью кобальта к восстановлению. Результаты, приведенные в таблице 2, показывают, что катализатор D, полученный путем совместной пропитки бета-циклодекстрином и кобальтом, приводит к очень хорошей дисперсии кобальта и большому количеству хемисорбированного пропена. Катализатор G, также полученный путем совместной пропитки бета-циклодекстрином и кобальтом и содержащий в своем составе платину, приводит к лучшим результатам.

Пример 4: Каталитические характеристики катализаторов А1, А2, В1, В2, C, D, E, F, G, H и I при конверсии синтез-газа

Катализаторы А1, А2, В1, В2, C, D, E, F, G, H и I до их последовательного тестирования в процессе конверсии синтез-газа восстанавливают in situ в токе чистого водорода при 400°С в течение 16 часов. Реакцию Фишера-Тропша проводят в трубчатом реакторе с неподвижным слоем, функционирующим непрерывно.

Каждый из катализаторов находится в форме порошка с диаметром частиц от 40 до 150 микрон.

Условия проведения теста следующие:

- Температура=220°С

- Общее давление=2 МПа

- Объемная скорость в час (VVH)=5000 час-1

- Молярное отношение Н2/СО=2/1

Результаты, выраженные с точки зрения активности (скорость расхода Со) и производительности, фигурируют в таблице 3.

При сравнении катализаторов на идентичных носителях (Н по сравнению с A1 и А2; I по сравнению с В1; C, D, E, F и G по сравнению с В2) результаты, приведенные в таблице 3, показывают, что катализаторы, полученные в присутствии циклодекстрина, являются гораздо более активными по сравнению с катализаторами, полученными в отсутствие циклического олигосахарида. К тому же катализаторы, полученные в присутствии циклодекстрина, дают производительность в отношении целевых продуктов С5+, более высокую, чем при использовании катализаторов, полученных в отсутствие циклического олигосахарида. Катализаторы, полученные в присутствии циклодекстрина, являются, таким образом, более селективными в отношении целевых продуктов. Улучшение каталитических свойств в отношении активности и производительности является значительным при сравнении катализатора А2 (полученного при помощи сахарозы) с катализатором Н (полученным при помощи бета-циклодекстрина): получение катализатора при помощи бета-циклодекстрина, который является циклическим олигосахаридом, приводит к получению катализатора, более активного и более селективного в отношении целевых продуктов С5+, чем катализатор, полученный при помощи органического соединения, которое не относится к семейству циклических олигосахаридов.

Реферат

Изобретение относится к способу синтеза главным образом линейных и насыщенных углеводородов С5+. Способ заключается в приведении в контакт загрузки, содержащей синтез-газ, по меньшей мере с одним катализатором, активная фаза которого содержит по меньшей мере один металл группы VIII, нанесенный на носитель, состоящий по меньшей мере из одного оксида, при этом указанный катализатор получают способом, включающим в себя по меньшей мере: i) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII,ii) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним органическим соединением, образованным по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями, iii) по меньшей мере одну стадию прокаливания для получения по меньшей мере указанного металла указанной группы VIII в форме оксида. При этом стадии i) и ii) могут осуществляться раздельно в любом порядке или одновременно. Используемый катализатор обладает улучшенной каталитической активностью и производительностью. 14 з.п. ф-лы, 3 табл., 4 пр.

Формула

i) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним раствором, содержащим по меньшей мере один предшественник указанного металла группы VIII,

ii) по меньшей мере одну стадию приведения в контакт по меньшей мере указанного носителя по меньшей мере с одним органическим соединением, образованным по меньшей мере одним циклическим олигосахаридом, состоящим по меньшей мере из 6 остатков глюкопиранозы, объединенных α-(1,4)-связями,

iii) по меньшей мере одну стадию прокаливания для получения по меньшей мере указанного металла указанной группы VIII в форме оксида,

при этом стадии i) и ii) могут осуществляться раздельно в любом порядке или одновременно.

Комментарии