Способ изготовления изделий из керамического композиционного материала - RU2015132C1

Код документа: RU2015132C1

Чертежи

Описание

Изобретение относится к керамическим композитным телам, некоторая часть которых имеет воспроизведенную форму, и к способам изготовления таких тел, в частности к керамическим композитным телам, содержащим поликристаллическую матрицу, включенную в наполнитель, и имеющим негативную модель, отформованную обращенным воспроизведением позитивной модели исходного металлического предшественника, и к способам получения композитов путем пропитывания слоя наполнителя продуктом реакции окисления исходного металлического предшественника, позитивную модель которого обращенным образом воспроизводят, чтобы получить негативную модель керамического композита.

Известен способ изготовления изделий из керамического композитного материала, включающий получение заготовки заданной формы металла из группы: титан, цирконий, гафний, кремний, олово, легированный алюминий, размещение ее в слое податливого инертного огнеупорного материала или его смеси с твердым реакционноспособным материалом, проницаемом как для газообразного реагента, так и для расплава металла, нагрев в течение 5-95 ч до температуры, большей точки плавления металла, но меньшей точки плавления продукта его взаимодействия с газообразным реагентом - водухом или азотсодержащим газом - или реакционноспособным материалом, и выдержку.

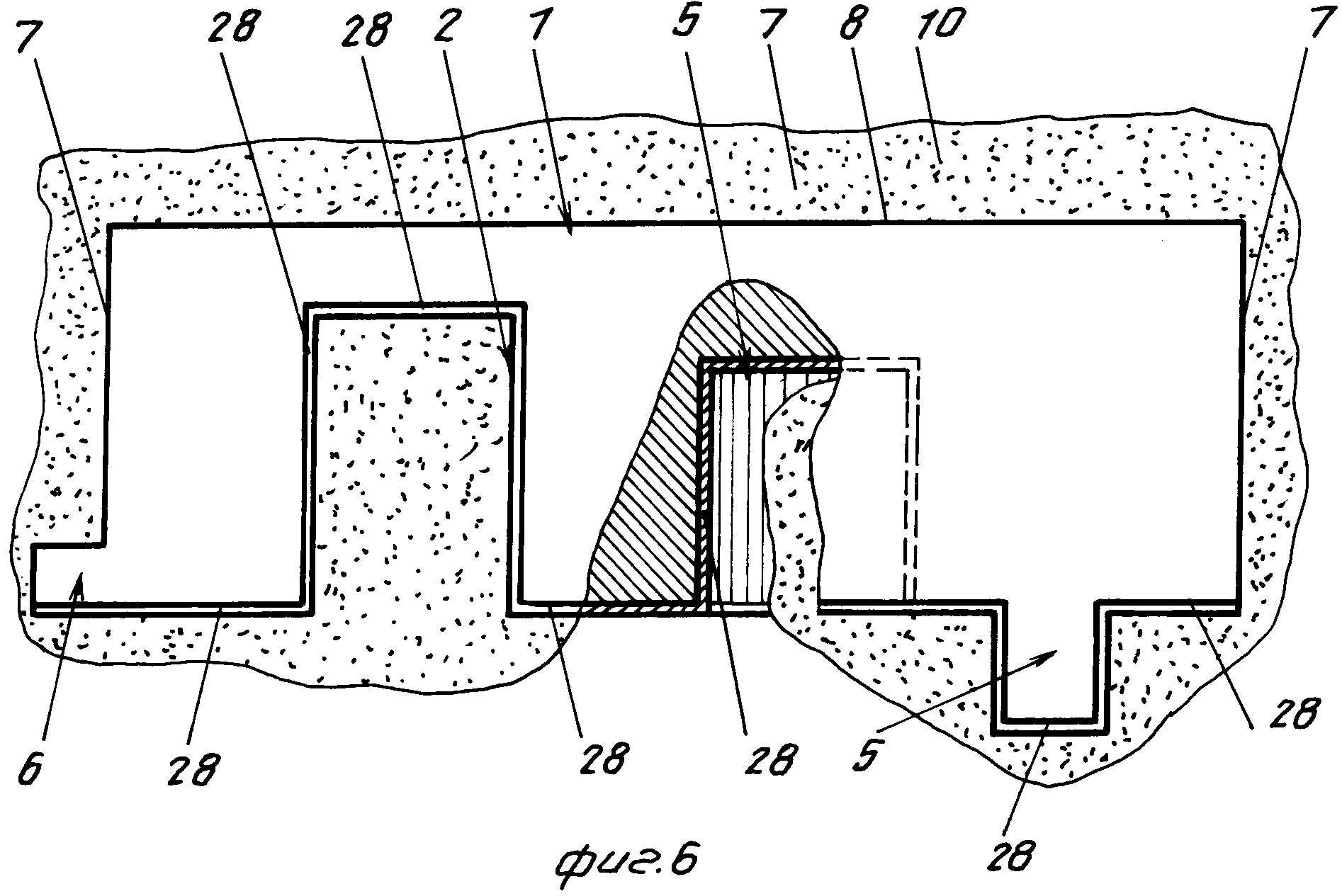

На фиг.1 показан металлический предшественник, отформованный так, чтобы получить на одной его стороне позитивную модель, а на другой его стороне невоспроизводимую часть; на фиг.2 - то же, в положении, повернутом на 180о вокруг своей главной продольной оси по отношению к положению, показанному на фиг.1; на фиг.3 - поперечное сечение в вертикальной плоскости отформованного исходного металлического предшественника, установленного в сборе в огнеупорном сосуде на границе фаз между слоем податливого наполнителя, несущего вышележащий слой частичного инертного материала; на фиг.4 - керамическое композитное тело после сошлифовывания его грубых поверхностей, изготовленное путем использования сборки, показанной на фиг.2, с границей фаз между слоями наполнителя и барьерного материала, находящейся в плоскости Х-Х; на фиг.5 - разрез кермического композитного тела перед сошлифованием его грубых поверхностей, которое было изготовлено с использованием сборки, показанной на фиг.2, где граница фаз между слоями наполнителя и барьерного материала находится в плоскости Y-Y; на фиг.6 - исходный металлический предшественник, показанный на фиг.1 и 2, со слоем внешней реагирующей присадки, нанесенной на его часть позитивной модели; на фиг.7 - поперечное сечение сборки отформованного исходного металлического предшественника, установленного в оболочке барьерных средств, причем вся сборка заключена в огнеупорном сосуде, часть позитивной модели исходного металлического предшественника находится в согласующемся контакте с податливым наполнителем; на фиг. 8 - керамическое композитное тело, изготовленное с использованием сборки, показанной на фиг.7; на фиг.9 - исходный металлический предшественник, отформованный так, чтобы его наружные поверхности давали на позитивную модель, а поверхность цилиндрического отверстия, проходящего через него, обеспечивала невоспроизводимую часть; на фиг.10 - то же, в положении, повернутом на 180о вокруг его главной продольной оси; на фиг.11 - вид сбоку исходного металлического предшественника, показанного на фиг. 9 и 10, с вставленными в него цилиндрическими барьерными средствами, которые выступают с каждой стороны цилиндрического отверстия предшественника; на фиг.12 - поперечное сечение в вертикальной плоскости сборки отформованного исходного металлического предшественника, установленного в огнеупорном сосуде в сборке, содержащей податливый наполнитель и барьерные средства; на фиг.13 - вид в перспективе с частичными вырывами и разрезами исходного металлического предшественника, отформованного аналогично или идентично тому, как показано на фиг.1 и 2, и заключенного внутри барьерных средств; на фиг.14 - поперечное сечение в вертикальной плоскости сборки отформованного исходного металлического предшественника и барьерных средств, изображенных на фиг.13, установленных в огнеупорном сосуде в сборке, включающей податливый наполнитель и барьерные средства.

При осуществлении изобретения исходный металлический предшественник выполняют в виде отформованной заготовки, имеющей нужную форму, любыми пригодными средствами, например заготовку из металла, такую как стержень, сутунка или болванка, можно подходящим образом обработать, отлить, отформовать, экструдировать или иным образом придать ей форму, чтобы получить исходный металлический предшественник. Исходный металлический предшественник может иметь канавки, отверстия, углубления, фаски, выступы, фланцы, шпильки, винтовые резьбы и т. п. , отформованные в нем, кроме того, он может иметь кольца, втулки, диски, стержни или т.п.

Контроль роста поликристаллического продукта реакции окисления можно осуществить с помощью подходящих барьерных средств или ростопреградительных средств, которые не смачиваются перемещаемым расплавленным исходным металлом в условиях способа, потому что по существу нет сродства расплавленного металла к барьеру, поэтому рост предотвращается. Можно использовать барьеры, которые обладают тенденцией реагировать с перемещаемым расплавленным исходным металлом, чтобы еще больше подавить рост, в частности полезными барьерами могут быть сульфат кальция, силикат кальция, портландцемент, металлические сплавы, такие как нержавеющая сталь, и плотные или плавленные керамики, такие как окись алюминия, которые можно использовать с алюминием, в качестве исходного металла.

Несмотря на то, что можно использовать любые подходящие реагенты, конкретные варианты изобретения описаны ниже со ссылкой на использование парофазных реагенов. Если используют газообразный или парообразный реагент, т. е. парофазный окислитель, то наполнитель является проницаемым для парофазного окислителя с тем, чтобы при подвергании слоя наполнителя воздействию окислителя парофазный окислитель проникал через слой наполнителя и контактировал в нем с расплавленным исходным металлом. Парофазный - испаренный или газообразный в нормальных условиях материал, обеспечивающий реакционную атмосферу. Например, кислород или газовые смеси, содержащие кислород, включая воздух, являются предпочтительными парофазными окислителями, как в случае использования алюминия в качестве исходного металла, причем воздух является более предпочтительным по очевидным причинам экономии.

Если используют твердый реакционноспособный материал, то его можно диспергировать во всем слое наполнителя, либо если его используют в сочетании с парофазным окислителем, его диспергируют только в части слоя вблизи исходного металла. Его можно использовать в форме частиц и смеси с наполнителем и/или в виде покрытия на частицах наполнителя. Можно использовать любой подходящий твердый реагент, включая элементы, такие как бор или углерод, либо восстанавливаемые соединения, такие как двуокись кремния (как источник кислорода), или некоторые бориды, которые термодинамически менее стабильны, чем боридный продукт реакции исходного металла. Если твердый реагент используют в сочетании с парофазным, то их отбирают так, чтобы они были совместителями с целями изобретения. Нет необходимости в том, чтобы наполнитель был в мелкодисперсном виде. Например, наполнитель может содержать проволоку, волокна или нитевидные кристаллы либо такие материалы, как металлическая вата. Наполнитель может также содержать либо гетерогенное, либо гомогенное сочетание двух или более таких компонент или геометрических конфигураций, например сочетание маленьких измельченных частиц и нитевидных кристаллов. Необходимо только, чтобы физическая структура наполнителя была такой, чтобы она допускала возможность установления модели исходного металлического предшественника в согласующемся контакте с массой наполнителя и наполнитель вплотную соответствовал поверхностям модели.

Податливый наполнитель, используемый при осуществлении изобретения, представляет собой наполнитель, который в условиях реакции окисления является проницаемым для прохождения через него окислителя, если последним является парофазный окислитель. В любом случае наполнитель является также проницаемым для роста или развития через него продукта реакции окисления. Наполнитель не должен спекаться, сплавляться или реагировать так, чтобы образовывалась непроницаемая масса, которая может препятствовать проникновению через нее продукта реакции окисления либо прохождению через нее парофазного реагента. Кроме того, наполнитель должен быть достаточно податливым, чтобы согласовать различие температурного расширения между исходным металлом и наполнителем при нагревании сборки, а также изменение объема металла при его плавлении при одновременном сохранении близкого соответствия с позитивной моделью исходного металлического предшественника.

На фиг.1 показан исходный металлический предшественник 1, отформованный так, что он имеет модель, называемую позитивной моделью, которая по существу содержит прямоугольную канавку 2 и полость 3 цилиндрической формы, которая может быть гладким отверстием, как это изображено, либо нарезным отверстием, отформованным в поверхности 4, и прямоугольную фаску 5, выступающую вверх из поверхности 4. Канавка 2, полость 3 и фаска 5 отформованы в поверхности 4 исходного металлического предшественника 1, и они вместе составляют позитивную модель, которую будут обратно воспроизводить. Исходный металлический предшественник 1 также имеет фланец 6, выступающий из его стороны 7, причем одна сторона выступающего фланца 6 выполнена заподлицо с поверхностью 4 и представляет собой ее продолжение. Остальная часть исходного металлического предшественника 1 содержит поверхность 8 (фиг.2), расположенную противоположно поверхности 4, и четыре стороны (фиг.1 - 3). Поверхность 8 и часть выступающего фланца 6, не образующая часть поверхности 4, содержит невоспроизводимую часть исходного металлического предшественника 1, если граница раздела между измельченным инертным материалом 9 и наполнителем 10 проходит на плоскости Х-Х (фиг.3). Инертный материал - измельченный материал, который является по существу инертным и не смачивается расплавленным исходным металлом в условиях способа, т.е. в условиях плавления в реакции окисления.

На фиг.3 показан исходный металлический предшественник 1, установленный в огнеупорном сосуде 11, например, из окиси алюминия, содержащем двуслойный пласт материала в виде частиц, причем нижняя часть сосуда 11 заполнена податливым наполнителем 10, а верхняя часть сосуда, как правило, выше плоскости Х-Х заполнена податливым инертным материалом 9. Невоспроизводимая часть исходного металлического предшественника 1 представляет собой такую его часть, которая покрыта инертным материалом и, следовательно, свободна от контакта со слоем наполнителя. Исходный металлический предшественник может включать любой подходящий исходный металл, например исходный металлический алюминий и устанавливается так, чтобы его позитивная модель находилась в согласующемся контакте со слоем податливого наполнителя для того, чтобы податливый наполнитель заполнил канавку и полость цилиндрической формы, а также примыкающие поверхности и поверхности фаски, согласно соответствующим изменениям позитивной модели. Податливый наполнитель простирается таким образом выше плоскости Х-Х только в пределах канавки 2 и цилиндрической полости 3. Невоспроизводимая часть исходного металлического предшественника погружена в инертный материал. Податливый наполнитель не выходит за противоположные концы канавки 2 с тем, чтобы на противоположных концах канавки существовала граница фаз между податливым наполнителем и инертным материалом. Если это необходимо или желательно, то подходящие задерживающие средства такие как бумага, картон, пластиковая пленка, металлическая пластина, предпочтительно перфорированная металлическая пластина, или экран, могут быть установлены на каждой противоположной стороне канавки 2 для того, чтобы предотвратить просыпание податливого наполнителя и/или перемещение иинертного материала с податливым наполнителем во время сборки.

При нагревании сборки, показанной на фиг. 3, до достаточно высокой температуры, чтобы расплавить исходный металл предшественника 1, парофазный окислитель, проникающий через слой барьерного материала и податливого наполнителя и, следовательно, находящийся в контакте в расплавленном металлом, окисляет расплавленный металл, растущий из него полученный продукт реакции окисления пропитывает слой податливого наполнителя. Растущий продукт реакции окисления не проникает через инертный материал 9, который эффективно ограничивает расплавленный металл от роста из него продукта реакции окисления. Например, если исходным металлом является исходный металлический алюминий, а воздух является окислителем, то температура реакции окисления может быть примерно от 850 до 1450оС, предпочтительно от 900 до 1350оС, и продуктом реакции окисления является окись алюминия, как правило, альфа-окись алюминия. Расплавленный металл мигрирует через продукт реакции окисления, образующий поверхностный слой, из объема, первоначально занятого исходным металлическим предшественником, и, кроме протекания реакции, пространство внутри слоя инертного материала, первоначально занятое исходным металлическим предшественником, частично или по существу целиком опорожняется вследствие миграции расплавленного исходного металла через продукт реакции окисления к его внешней поверхности, где он контактирует с парофазным окислителем в пределах слоя податливого наполнителя и окисляется, образуя дополнительный продукт реакции окисления. Движение частиц инертного материала внутрь пространства, освобождаемого расплавленным исходным металлом, т. е. внутрь первоначального местоположения исходного металлического предшественника, вполне допустимо, поскольку оно не оказывает вредного влияния на растущее керамическое тело. Если это желательно или необходимо вследствие используемой позитивной модели, чтобы воспрепятствовать такому движению, можно использовать жесткие удерживающие средства. Например, подходящий жесткий удерживатель можно установить на поверхности 8 исходного металлического предшественника, чтобы удерживать частицы инертного материала на месте при проникновении расплавленного исходного металла в слой наполнителя. Полученный продукт реакции окисления содержит поликристаллический керамический материал, который может содержать в себе включения неокисленных компонентов расплавленного исходного металла. По достижении нужной величины роста керамической матрицы сборке дают остыть, полученный керамический композит, размеры которого указаны пунктирной линией на фиг.3, отделяют из инертного материала, а избыток податливого наполнителя и непрореагировавшего исходного металла, если они есть, остаются внутри сосуда 11. Непрореагировавший исходный металл, если он есть, и любой слой окиси, образовавшийся на границе фазы с инертным материалом, можно легко отделить от керамического композита. Структура керамического композита, полученного таким образом, будет обращенно воспроизводить форму позитивной модели, а остальной части керамического тела можно придать нужную форму путем механической обработки или шлифования, либо другим способом обработки до нужной внешней формы. Например, как показано на фиг.4, окончательно отформованное керамическое композитное тело 12 имеет воспроизведенную поверхность, т.е. негативную модель, которая представляет собой негатив позитивной модели, ограниченной канавкой 2, полостью 3, поверхностью 4 и фаской 5 исходного металлического предшественника. Воспроизведенная негативная модель керамического композитного тела включает щель 13, которая представляет собой воспроизведенную негативную модель фаски 5, и выступ 14 цилиндрической формы, который представляет собой воспроизведенную негативную модель полости 3. Размеры щели 13 конгруэнтны размерам фаски 5, а размеры выступа 14 соответствуют размерам полости 3. Аналогично фаска 15 прямоугольной формы представляет собой обращенно воспроизведенную негативную модель канавки 2 и она конгруэнтна с ней. Поверхность 16 композитного тела 12 представляет собой обращенно воспроизведенную негативную модель поверхности 4 исходного металлического предшественника. Остальные части композитного тела, например стороны 17 и 18, а также две стороны (не видны на фиг.4), соответственно противоположные сторонам 17 и 18, и поверхность (не видна на фиг.4), противоположную поверхности 16, отформовывают посредством механической обработки, шлифованием или иным способом обработки комообразной внешней части керамического тела, выращенного ниже плоскости Х-Х, чья форма показана на фиг.3 пунктирной линией. Поскольку выступающий фланец включен внутрь инертного материала, если граница фазы между инертным материалом 9 и наполнителем проходит в плоскости Х-Х, причем только часть выступающего фланца, которая содержит продолжение поверхности 4, контактирует с наполнителем, выступающий фланец 6 не воспроизводится в керамическом теле. Назначение выступающего фланца 6 в этом варианте заключается в том, чтобы увеличить длину керамического тела, измеряемую вдоль его главной продольной оси, поскольку площадь податливого контакта наполнителя с предшественником на поверхности А увеличивается на ширину выступающего фланца 6. Например, без учета предстоящего укорачивания, происходящего при шлифовании керамического тела, чтобы получить отделанные поверхности сторон 17 и 18 и т.д., длина керамического тела между фаской 15 и его боковой стороной 18 показана на фиг.4 с помощью размера L' , который по существу является таким же, как размер L на фиг.1. Если выступающий фланец убрать из исходного металлического предшественника 1, то длина L' керамического тела (фиг.4) будет по существу такой же, как размер S на фиг.1.

Выбор подходящего материала для наполнителя и поддержание условий реакции окисления в течение некоторого времени необходимы для того, чтобы вывести по существу весь расплавленный исходный металл из барьерных средств. Если некоторое количество с непрореагировавшего исходного металла остается на керамическом теле, его можно легко удалить от полученного керамического тела, чтобы получить точное обращенное воспроизведение. Несмотря на то, что показанная форма исходного металлического предшественника и воспроизведенная форма являются сравнительно простыми, позитивные модели намного более сложной геометрии можно сформировать в исходном металлическом предшественнике и обращенно воспроизвести с высокой точностью в виде негативной модели композитного керамического тела с помощью предлагаемого способа.

В альтернативном варианте исходный металлический предшественник можно глубже погрузить в слой податливого наполнителя, либо увеличить высоту слоя до уровня, показанного плоскостью Y-Y, либо до какого-нибудь уровня между плоскостями Х-Х и Y-Y.

На фиг.5 показан вид с размером в перспективе керамического тела, полученного при осуществлении изобретения со сборкой, показанной на фиг.4, где граница раздела между наполнителем 10 и инертным материалом 9 проходит в плоскости Y-Y так, что наполнитель находится в согласующемся контакте со всей поверхностью металлического предшественника за исключением поверхности 8. В этом варианте поверхность 8 охватывает всю невоспроизводимую часть исходного металлического предшественника, позитивная модель которого состоит из поверхности 4 и сторон 7 и включает, кроме канавки 2, полости 3 и фаски 5, выступающий фланец 6. Осуществление способа по изобретению с наполнителем, проходящим до уровня плоскости Y-Y, приводит к тому, что при росте продукта реакции окисления образуется керамическое композитное тело в основном такое, как показано пунктирной линией на фиг.3. Полученное керамическое тело 19 после отделения от избытка наполнителя и инертного материала показано на фиг.5 перед тем, как его подвергают шлифованию или механической обработке, если это нужно, вдоль поверхностей, в основном аналогичных боковым поверхностям, и прилегающих боковой и нижней поверхностей (не видны на фиг. 4) керамического тела 12, показанного на фиг.4. Керамическое тело 19 показано на фиг.5 в том состоянии, в котором его извлекают из сосуда 11, и оно имеет наружную боковую поверхность 20, нижнюю поверхность 21, как показано на фиг.4, и поверхности внутренних стенок 22, которые соответственно включают в себя негативные модели обращенно воспроизводимых боковых сторон 7 исходного металлического предшественника. Рост продукта реакции окисления через части наполнителя, находящиеся в согласующемся контакте с боковыми поверхностями, приводит к образованию направленных друг к другу внутренних стенок 22 и четвертой внутренней стенки, обеспечивающих углубление 23 в основном прямоугольной формы, ограниченное указанными внутренними стенками и поверхностью 24. Поверхность 24 включает в себя негативную модель, обращенно воспроизводящую поверхность 4 предшественника и в основном соответствующую поверхности 24, показанной на фиг.4. Поверхность 24 имеет щель 25, выступ 26 и фаску 27, которые в основном соответствуют щели 13, выступу 14 и фаске 15, показанным на фиг.4. Кроме того, керамическое тело 19 имеет в основании внутренней стенки 22 щель или канал 28, который представляет собой негативную модель, обращенно воспроизводящую выступающий фланец 6 предшественника 1. Керамическое тело необязательно подвергается окончательной обработке, например отшлифовано или механически обработано, чтобы получить плоские поверхности, которые показаны пунктирными линиями на фиг.5.

Керамические тела различной формы получают путем изменения относительного положения предшественника 1 по отношению к границе фазы между наполнителем 10 и инертным материалом 9, расплавленный исходный металл, обеспечиваемый предшественником, мигрирует и растет в виде продукта реакции окисления внутри слоя наполнителя и прорастает через те участки предшественника, которые контактируют с ним. При наличии материалов и условий, обеспечивающих рост продукта реакции окисления через все поверхности предшественника, которые не закрыты из-за контакта с барьерными средствами, расплавленный исходный металл освобождает объем, первоначально занятый предшественником и растет в виде продукта реакции окисления внутрь наполнителя, точно обращенно воспроизводя в полученном самоопорном керамическом композитном теле конфигурацию границы фазы между позитивной моделью исходного металлического предшественника и проницаемым наполнителем, установленным в согласующемся контакте с ним. Например, если граница фазы между наполнителем и инертным материалом расположена на уровне между плоскостями Х-Х и Y-Y, то соответственно уменьшается высота внутренних стенок 22 и глубина углубления 23. Например, если граница фазы между наполнителем и инертным материалом проходит в плоскости Z-Z, то высота указанных внутренних стенок меньше, чем высота выступа 26 или фаски 27.

Свойства наполнителя, являющегося проницаемым и податливым, представляют собой свойства общего состава наполнителя, а отдельные компоненты наполнителя необязательно должны обладать какими-то из этих характеристик. Таким образом, наполнитель может содержать либо единственный материал, например смесь частиц одного и того же материала, но различного размера, либо представляет собой смесь двух или более материалов. Наполнитель может включать также химические соединения, которые при температуре и окислительных условиях процесса являются нелетучими, термодинамически стабильными и не реагируют и не растворяются в чрезмерной степени в расплавленном исходном металле. Такие материалы включают окислы отдельных металлов: алюминия Al2O3, церия СеО2, гафния HfO2, лантана La2O3, неодима Nd2O3, различные окислы празеодима, самария Sm2O3, скандия Sc2O3, тория ThO2, урана VO2, иттрия Y2O3 и циркония ZrO2. Кроме того, в этом классе стабильных огнеупорных соединений содержится большое число бинарных, тройных и более высоких по порядку металлических соединений, таких как алюмомагнезиальная шпинель MgO x x Al2O3. Это могут быть и соединения, которые благодаря сравнительно медленной кинетике деградации можно включать в качестве фазы наполнителя в растущее керамическое тело. Примером является карбид кремния.

Третьим классом подходящих компонентов наполнителя являются такие, кае углеродные волокна, которые по термодинамическим или по кинетическим параметрам вряд ли могут выдержать окислительную среду или воздействие расплавленного алюминия, используемые в предпочтительном варианте изобретения, но которые можно сделать совместными с процессом, если среду сделать менее активной.

В качестве последующего варианта изобретения добавлением легирующих материалов к металлу можно благоприятно повлиять на процесс реакции окисления. Функция или функции материала легирующей присадки может зависеть от ряда факторов, отличных от самого материала легирующей присадки. Эти факторы включают, например, измельченный исходный металл, нужный конечный продукт, конкретное сочетание легирующих присадок, если используют две или более легирующие присадки, использование наносимой снаружи легирующей присадки в сочетании со сплавленной легирующей присадкой, концентрация легирующей присадки, окислительная среда и условия способа.

Легирующую присадку или присадки можно обеспечить в виде сплавленных компонент исходного металла, можно наносить по меньшей мере на часть поверхности исходного металла, на наполнитель или на часть слоя наполнителя, например на глубину наполнителя, необходимую для того, чтобы соответствовать позитивной модели исходного металлического предшественника, либо можно использовать любое сочетание двух или более способов. Например, сплавленную легирующую присадку можно использовать в сочетании с наносимой извне легирующей присадкой. Если легирующую присадку или присадки наносят на наполнитель, нанесение можно осуществить любым подходящим способом, таким как диспергирование легирующих присадок в некоторой части или во всей массе наполнителя в виде покрытия или в форме частиц, предпочтительно по крайней мере в той части слоя или наполнителя, которая соприкасается с исходным металлом. Нанесение каких-либо легирующих присадок на наполнитель можно также осуществить путем нанесения слоя из одного или более материалов легирующей присадки на или внутри слоя наполнителя, включая любые из его внутренних отверстий, промежутков, каналов, промежуточных пространств и т.п., которые придают ему проницаемость. Удобным способом нанесения любого материала легирующей присадки является простое замачивание всего слоя в жидкости, например в растворе, содержащей материал легирующей присадки. Источник легирующей присадки можно также получить, поместив жесткое тело из легирующей присадки между по меншей мере частью поверхности исходного металла и слоем наполнителя. Например, тонкий лист кремнийсодержащего стекла, используемого в качестве легирующей присадки для окисления исходного металлического алюминия, можно поместить на поверхность исходного металла. Когда исходный металлический алюминий, который может быть внутренне легирован Mg, покрытый кремнийсодержащим материалом, нагревают в окислительной среде, например в случае алюминия в воздухе при температуре примерно от 850 до 1450оС, предпочтительно от 900 до 1350оС, происходит рост поликристаллического керамического материала внутрь проницаемого слоя. Если легирующую присадку наносят снаружи по меньшей мере на часть поверхности исходного металла, структура поликристаллического окисла, как правило, растет внутри проницаемого наполнителя по существу над слоем легирующей присадки, т.е. пределы глубины нанесенного слоя легирующей присадки. В любом случае одну или более легирующих присадок можно снаружи нанести на поверхность исходного металла и/или на проницаемый слой. Кроме того, к легирующим присадкам, сплавленным с исходным металлом и/или нанесенным снаружи на исходный металл, можно добавить легирующие присадки, нанесенные на слой наполнителя.

Полезные легирующие присадки для исходного металлического алюминия, особенно при использовании воздуха в качестве окислителя, включают, например, металлический магний и металлический цинк в сочетании друг с другом либо в сочетании с другими легирующими присадками, описанными ниже. Эти металлы либо подходящий источник металлов можно сплавить с исходным металлом на основе алюминия при концентрациях каждого металла примерно 0,1-10 мас.% на основе полного веса полученного легированного металла. Концентрации в этом диапазоне инициируют рост керамики, увеличивают перенос металла и благоприятно влияют на морфологию роста полученного продукта реакции окисления. Концентрация какой-либо одной легирующей присадки зависит от таких факторов, как сочетание легирующих присадок и температуры процесса.

Другими легирующими присадками, содействующими росту поликристаллического продукта реакции окисления, для систем на основе алюминия в качестве исходного металла являются, например, кремний, германий, олово и свинец, особенно если их используют в сочетании с магнием или цинком. Одну или более из этих легирующих присадок либо их подходящий источник сплавляют с исходным металлическим алюминием в концентрациях каждого примерно от 0,5 до 15 мас.% от всего сплава, однако более полезные кинетику и морфологию роста получают при использовании концентраций легирующей присадки в пределах примерно 1-10 мас.% от полного веса сплава исходного металла. Свинец в качестве легирующей присадки, как правило, вплавляют в исходный металл на основе алюминия при температуре не менее 1000оС с тем, чтобы преодолеть его низкую растворимость в алюминии, однако добавление других компонентов сплава, таких как олова, как правило, увеличивает растворимость свинца и обеспечивает возможность добавлять сплавляемый материал при более низкой температуре.

Дополнительные примеры легирующих материалов/ которые можно использовать вместе с исходным металлическим аллюминием/ включают натрий/ литий/ кальций/ бор/ фосфор и иттрий/ которые можно использовать по отдельности или в сочетании с одной или более легирующих добавок в зависимости от окислителя и условий процесса. Натрий и литий можно использовать в очень малых количествах, в пределах нескольких частей на миллион, как правило, примерно 100-200 ч на миллион, и каждый из них можно использовать по отдельности или вместе либо в сочетании с другими легирующими добавками. Редкоземельные элементы, такие как церий, лантан, празеодим, неодим и самарий, также являются полезными легирующими присадками, особенно если их используют в сочетании с другими легирующими присадками.

Можно наносить извне легирующую присадку по меньшей мере на часть поверхности исходного металла, или на слой наполнителя, или на часть слоя наполнителя.

Способ использования внешней легирующей присадки изображен на фиг.6, где исходный металлический предшественник погружен внутрь слоя податливого наполнителя так, что все поверхности исходного металлического предшественника, включая его невоспроизводимую часть, находятся в согласующемся контакте с податливым наполнителем. Такой тип закапывания достигается, например, заменой слоя инертного материала 9 (фиг.3) податливым наполнителем с тем, чтобы огнеупорный сосуд был целиком заполнен слоем податливого наполнителя, содержащим погруженный в него исходный металлический предшественник. В варианте, показанном на фиг.6, используют внешнее нанесение легирующей присадки, чтобы добиться такого же эффекта, какого можно достичь в варианте, показанном на фиг.3, если граница фаз между слоем податливого наполнителя и слоем измельченного инертного материала была бы на уровне плоскости Х-Х. Для того чтобы достичь этой цели, наносят слой из легирующего материала, чтобы закрыть всю поверхность части позитивной модели, включающую поверхность 4, которая имеет канавку 2, полость 3 и выполненный в ней гребень с выступающим фланцем 6, образующим ее продолжение. Поверхности 8 и поверхности выступающего фланца, не покрытые легирующим материалом, вместе образуют невоспроизводимую часть исходного металлического предшественника в варианте, показанном на фиг. 6. Условия реакции окисления, используемые в варианте, показанном на фиг. 6, являются такими, что нужен слой из легирующего материала, чтобы обеспечить рост продукта реакции окисления, а при его отсутствии рост про Дополнительные примеры легирующих материалов, которые можно использовать вместе с исходным металлическим алюминием, включают натрий, литий, кальций, бор, фосфор и иттрий, которые можно ис-дукта окисления устранен или ингибирован в достаточной степени, чтобы избежать какого-либо значительного образования продукта реакции окисления из поверхностей исходного металлического предшественника, содержащего его невоспроизводимую часть. Таким образом, в этом варианте изобретения исходный металлический предшественник не содержит совсем или содержит недостаточное количество сплавленной легирующей присадки, которое не вызывает роста продукта реакции окисления в полученных условиях. Факторы, например состав исходного металла, состав и количество окислителя и рабочая температура, определяют, требуется ли для конкретного исходного металла наличие легирующей присадки для того, чтобы продукт реакции окисления образовывался с заметной скоростью. В устройстве, показанном на фиг.6, и при условиях, когда для того, чтобы обеспечить значительный рост продукта реакции окисления, необходим слой из легирующего материала, значительного роста не происходит из невоспроизводимой части, даже если она находится в согласующемся контакте со слоем податливого наполнителя, который проницаем для прорастания через него продукта реакции окисления. Вместо либо в дополнение к слою из легирующего материала можно использовать подходящую легирующую присадку в тех участках или зонах слоя податливого наполнителя, которые направлены, прилежат и/или соприкасаются с частью позитивной модели исходного металлического предшественника. Более того, в таких зонах слоя наполнителя можно использовать твердый или жидкий окислитель, чтобы установить благоприятную кинетику роста в части позитивной модели. Продукт, полученный из устройства, частично показанного на фиг. 6, будет подобен или аналогичен керамическому композитному телу, изображенному на фиг.4.

На фиг.7 показан другой вариант изобретения, в котором исходный металлический предшественник погружен в слой податливого наполнителя, последний заключен в прямоугольную оболочку 29, изготовленную из материала, содержащего гофрированный барьерный материал. Оболочка 29 по существу заполнена податливым наполнителем и внутрь нее включен исходный металлический предшественник. Гофрированный барьерный материал, из которого сделана оболочка 29, может содержать, например, экран из нержавеющей стали. Оболочка 29 имеет круглые отверстия, выполненные в ее верхней и нижней поверхностях 30 и 31, в эти отверстия вставлены две трубы 32 и 33 цилиндрической формы, которые проходят до соответствующих противоположных сторон 34 и 35 исходного металлического предшественника. Каждая из труб 32 и 33 заполнена инертным материалом, а сами трубы могут быть выполнены из гофрированного барьерного материала или из экрана, который аналогичен или тождественен экрану оболочки 29. Исходный металлический предшественник имеет в этом варианте фланец 36, выходящий из его поверхности. Видимыми поверхностями на фиг.7 являются боковые поверхности 37 и 38 и передняя поверхность 39 исходного металлического предшественника. Задняя поверхность исходного металла не видна на фиг.7. Все указанные поверхности исходного металлического предшественника находятся в согласующемся контакте с наполнителем, заключенным в оболочке, за исключением круглых частей противоположных поверхностей, которые покрыты частицами инертного материала, содержащегося соответственно в трубах 32 и 33. Таким образом, вся поверхность исходного металлического предшественника включает в себя его позитивную часть за исключением двух круглых сегментов, покрытых инертным материалом, которые содержат соответствующие невоспроизводимые части исходного металлического предшественника. Поскольку оболочка 29 обеспечивает барьер для роста продукта реакции окисления, слой 40 материала в виде частиц не обязан быть ни податливым наполнителем, ни инертным материалом. Сборку, состоящую из оболочки 29 и труб 32 и 33, можно поддерживать любыми подходящими средствами внутри огнеупорного сосуда. Удобно поддерживать сборку в слое 40 измельченного материала, который может быть инертным материалом. Если оболочка сама по себе не является барьером для роста продукта реакции окисления, то тогда слой 40 или по меньшей мере его часть, расположенная вблизи и включенная в оболочку, должна содержать инертный материал.

При нагревании сборки, показанной на фиг.7, до достаточно высокой температуры, чтобы расплавить исходный металл, и при контакте расплавленного исходного металла с подходящим жидким, твердым и/или профазным окислителем происходит окисление расплавленного металла и наблюдается рост продукта реакции окисления от части позитивной модели исходного металлического предшественника. Поскольку реакции позволяют протекать, чтобы достичь нужного роста керамического тела (необязательно до исчерпания исходного металла из объема, первоначально занятого исходным металлическим предшественником), продукт реакции окисления растет до границы, определяемой внутренней поверхностью оболочки. Объем оболочки по отношению к объему исходного металлического предшественника легко подобрать так, чтобы получить такой объем продукта реакции окисления, который может заполнить промежутки в объеме податливого наполнителя 10, содержащегося внутри оболочки 29.

На фиг.8 показано керамическое композитное тело 41, полученное при использовании сборки, изображенной на фиг.7. Керамическое композитное тело имеет главным образом плоские верхнюю поверхность 42 и боковые поверхности 43 и 44. Эти поверхности, как правило, соответствуют внутренним поверхностям оболочки 29. Цилиндрическая поверхность 44 проходит до верхней поверхности 42 и в основном соответствует объему трубы 32, содержащейся внутри оболочки. Соответствующее цилиндрическое отверстие 45 проходит до нижней поверхности керамического композитного тела 41 и соответствует объему трубы 33, заключенной внутри оболочки 29. Объем, первоначально занятый исходным металлическим предшественником, освобождается во время окисления исходного металла. Это приводит к тому, что внутри керамического композита образуется полость 46 в основном прямоугольной формы, которая показана пунктирной линией на фиг.8. Нижняя поверхность полости 46 содерджит отформованную в ней канавку 47, которая представляет собой обращенное воспроизведение поверхности фланца 36 исходного металлического предшественника. Трубы 32 и 33 заполнены частицами инертного материала в сборке, показанной на фиг.7. Поскольку инертный материал является проницаемым, он обеспечивает проникновение окружающей атмосферы к полости 46, получаемой во время реакции, в результате полость не является полностью замкнутой и изолированной от окружающей атмосферы при росте продукта реакции окисления. Это позволяет устранить проблему перепада давления, действующего при вырастании полого тела продукта реакции окисления, обусловленную тем, что продукт реакции окисления является непроницаемым для окружающего воздуха или для атмосферы.

На фиг.9-11 показан другой вариант исходного металлического предшественника 48, например алюминиевого исходного металлического предшественника, который имеет в основном прямоугольную конфигурацию с поверхностями 49 и 50 и сторонами 51-54. Исходный металлический предшественник имеет фаску 55 прямоугольной формы, которая выступает с его поверхности. Фаска проходит параллельно и на такую же длину, как стороны 51 и 54. Отверстие 56 цилиндрической формы проходит через исходный металлический предшественник от его поверхности 49 до поверхности 50.

На фиг.12 показан исходный металлический предшественник, установленный в огнеупорном сосуде 57 в сборке исходного металлического предшественника с податливым наполнителем и барьерными средствами или с ростопреградительными средствами. В этом варианте цилиндрические барьерные средства 58, которые ингибируют или предотвращают рост, имеют такие размеры и конфигурацию, что их можно скользящим образом вставить в отверстие 56 цилиндрической формы в контакте со всей цилиндрической поверхностью. Как показано на фиг.11 и 12, цилиндрические барьерные средства 58 длиннее отверстия 56 и часть их выступает наружу на каждом конце отверстия. На фиг.12 показана конструкция цилиндрических барьерных средств 58, содержащая центральный сердечник 59, который может быть изготовлен из алебастра, заключенный в трубе 60 из плотной бумаги или тонкого картона, используемой для того, чтобы установить первоначальную конфигурацию барьера. При нагревании бумага или картон сгорает или улетучивается и не участвует в последующем процессе. Барьерные средства 61 прямоугольной формы, которые открыты на верхнем и нижнем концах, состоят из четырех стенок, которые проходят соответственно параллельно сторонам 51-54 исходного металлического предшественника наи некотором расстоянии от них. Барьерные средства 61 имеют форму короткого отрезка прямоугольного канала. Только три стенки средств 61 показаны на фиг.12, а именно: стенка 62 и поперечные сечения стенок 63 и 64. Внутренняя поверхность последних содержит слой алебастра в виде слоев 65 и 66. Внешний слой из плотной бумаги или картона показан в виде слоев 67 и 68.

Исходный металлический предшественник вместе с цилиндрическими барьерными средствами 58, вставленными в его цилиндрическое отверстие, погружен в слой податливого наполнителя 69, заключенного внутри прямоугольных барьерных средств 61. Барьерные средства и их содержимое погружены в слой инертного материала 70, от которого они отделены барьерными средствами 61. В этом варианте невоспроизводимая часть исходного металлического предшественника представляет собой цилиндрическую поверхность цилиндрического отверстия 56, поверхность которого входит в зацепление и конгруэнтна внешней поверхности барьерных средств 58 цилиндрической формы. Остальные поверхности исходного металлического предшественника включает в себя его позитивную модель, поскольку при подходящих условиях от этих поверхностей через слой податливого наполнителя 69 происходит рост продукта реакции окисления от исходного металлического предшественника. Рост продукта окисления прекращается, как только растущий продукт реакции окисления вступает в контакт с барьерными средствами 58 и 61 и инертным материалом 70. С помощью устройства, показанного на фиг.12, получают керамическое тело, имеющее конфигурацию, идентичную или по существу аналогичную той, которая изображена на фиг.8 и которую получили из устройства, изображенного на фиг.7.

На фиг. 13 и 14 показан другой способ получения керамического композитного тела, аналогичного или идентичного тому, которое изображено на фиг. 4, путем использования подходящих барьерных средств регулируют степень роста продукта реакции окисления и таким образом устраняют необходимость механической обработки или шлифования, требующихся для того, чтобы придать форму нерегулярным частям керамического тела, показанного на фиг.5, которое отформовано с помощью сборки, изображенной на фиг.3. Как показано на фиг. 13, исходный металлический предшественник 71 аналогичен или идентичен по форме исходному металлическому предшественнику, показанному на фиг.1-3. Этот предшественник имеет плоскую поверхность 72, противоположную поверхность 72, из которой выступает прямоугольная фаска 74 и в которой выполнены канавка 75 и отверстие или полость 76 цилиндрической формы. Выступающий фланец 77 проходит вдоль одной стороны исходного металлического предшественника, который заключен внутри прямоугольных барьерных средств, содержащих коробку прямоугольной формы из плотной бумаги или тонкого картона, которая открыта на противоположных концах. Прямоугольные барьерные средства 78 футерованы алебастром аналогично прямоугольным барьерным средствам варианта, показанного на фиг.12. Прямоугольные барьерные средства 78 содержат стенки 79-82. Большая часть средства 78 "вырвана" для наглядности на фиг.13. Каждая из стенок 79-82 имеет внутреннюю футеровку из уплотненного алебастра, например картонная наружная стенка 81 имеет внутреннюю футеровку из алебастра 83. Аналогично, как показано на фиг.14, стенка 79 состоит из картона 84, на который нанесен слой алебастра 85. Поверхность 86 исходного металлического предшественника имеет нанесенное на нее покрытие 87 из алебастра.

Пять или шесть основных поверхностей исходного металлического предшественника закрыты барьерными средствами, которые содержат слой алебастра. Во всех барьерных средствах из алебастра (картона) картон или плотная бумага выполняет роль формы, на которую можно нанести алебастр в его мокром или в пластичном состоянии, а затем ему дают высохнуть, чтобы он затвердел в жесткие барьерные средства. Картон также служит для армирования алебастровых барьерных средств, чтобы предотвратить растрескивание или поломку во время обращения или сборки барьерных средств и исходного металлического предшественника в огнеупорном сосуде. Любые другие подходящие материалы можно использовать вместо бумаги или картона и алебастра.

Поскольку рост продукта реакции окисления подавлен таким образом или устранен с помощью барьерных средств, поверхность 73, канавка 75, отверстие 76 и фаска 74 образуют позитивную модель исходного металлического предшественника 71, а остальные его поверхности образуют невоспроизводимую часть исходного металлического предшественника.

На фиг.14 показаны исходный металлический предшественник 71 и связанные с ним барьерные средства, которые погружены в слой 88 инертного материала в виде частиц и во внутрибортовом пространстве над предшественником помещен податливый наполнитель 89. Верхняя часть (фиг.13 и 14) прямоугольных барьерных средств 78 проходит над поверхностью 73 исходного металлического предшественника и служит для разделения слоя податливолго наполнителя 89 от слоя 88 частиц инертного материала, заключенных внутри огнеупорного сосуда 90. Путем нагревания сборки, показанной на фиг.14, до подходящей повышенной температуры и путем выдерживания ее при этой температуре в течение достаточного периода времени получают керамическое композитное тело, аналогичное или идентичное тому, которое показано на фиг.3.

Керамические композитные структуры, полученные с помощью предлагаемого способа, обычно представляет собой плотную однородную массу, в которой содержится примерно от 5 до 98 об.% от общего объема композитной структуры одного или более компонентов наполнителя, включенных внутрь поликристаллической керамической матрицы.

Изобретение поясняется с помощью следующих примеров.

П р и м е р 1. Исходный металлический предшественник обработали так, чтобы придать ему форму, показанную на фиг.1-3. Предшественник выточили из куска алюминиевого сплава 380, 1, полученного фирмой "Белмонт металэ, инкорпорейтид" и имеющего номинальный состав 8-8,5 мас.% кремния, 2-3 мас.% цинка, 0,1 мас.% магния, 3,5 мас.% меди, а также содержащего железо, марганец и никель, хотя содержание марганца иногда увеличивается до пределов 0,17-0,18% . Полученный отформованный исходный металлический предшественник снабдили барьерными средствами 78 (фиг.13). Барьерные средства 78 содержат картонную форму, на которую нанесен слой алебастра Bondex (получен фирмой "Bondex Company") толщиной от 1/16 до 1/8 дюйма (примерно 1,6-3,2 мм). Покрытие 87 содержат слой такого же алебастра толщиной примерно от 1/16 до 1/8 дюйма. Таким образом, поверхности, соответствующие поверхностям 8 исходного металлического предшественника, показанного на фиг.1-3, покрыты барьерным материалом и представляют собой невоспроизводимую часть предшественника. Поверхность 4, канавка 2, полость 3 и фаска 5 не имеют барьерного материала и поэтому они представляют собой позитивную модель исходного металлического предшественника. Барьерные средства 78 (фиг.13) простираются примерно на 5-8 дюйма (примерно 15,9 мм) выше поверхности 8 исходного металлического предшественника. Наполнитель, представляющий собой однородную смесь частиц окиси алюминия (38 Alundum), полученную фирмой "Нортон компани", содержащую 70 мас.% частиц сита 220 грит и 30 мас.% частиц сита 500 грит и кремневые частицы в количестве 7 мас.% от полного веса частиц Alundum, поместили во "внутрибортовое" пространство над предшественником с установленными барьерными средствами 78. Затем наполнитель привели в согласующийся контакт с позитивной моделью, которую образуют поверхность 8, канавка 2, полость 3 и фаска 5. Сборку барьерных средств, наполнителя и исходного металлического предшественника поместили на слой и заполнили слоем инертного материала, содержащего частицы окиси алюминия (El Alundum получены фирмой "Нортон компани", размером 90 меш), так, как изображено на фиг. 14. Слой 88 инертного материала (рис.14) был по существу на одном уровне с верхней частью барьерных ограждающих средств 78.

Полученную сборку поместили в печь и нагревали в воздушной атмосфере при 1000оС в течение 28 ч. Сборке дали остыть, керамическое композитное тело, выращенное из исходного металлического предшественника, удалили из огнеупорного сосуда, избыток наполнителя и барьерного материала удалили из него легкой пескоструйной обработкой. Получили керамическое тело, имеющее форму, изображенную на фиг.4, которое с большой точностью представляет собой обращенное воспроизведение позитивной модели исходного металлического предшественника.

П р и м е р 2. Кусок такого же алюминиевого сплава, какой использовали в примере 1, подвергали механической обработке и сверлению, чтобы получить исходный металлический предшественник, имеющий форму, изображенную на фиг.9 и 10, и общие размеры: длину 2 1/2 дюйма (примерно 63,5 мм), ширину 1 1/4 дюйма (примерно 31,7 мм) и толщину 11/16 дюйма (примерно 17,5 мм), с цилиндрическим отверстием 56 (фиг.9 и 10) диаметром 3/4 дюйма (примерно 19 мм). Прямоугольная фаска 55 (фиг.9 и 10) имела высоту 1/16 дюйма (примерно 1, 6 мм) и ширину 1/4 (примерно 6,3 мм). Бумажную трубу, заполненную алебастром (Bondеx фирмы "Бондекс компани"), вставили в отверстие так, чтобы наружный диаметр бумажной трубы был конгруэнтен и находился в контакте с поверхностью цилиндрического отверстия, а цилиндрические барьерные средства выступали примерно на 1/4 дюйма с каждого противоположного конца цилиндрического отверстия. Алебастр (Bondex, поставляемый фирмой "Бондекс компани") нанесли толстым слоем на бумажный материал в форме прямоугольной коробки, открытой с противоположных сторон, причем размеры коробки составляли: примерно 3 дюйма длина (примерно 76,2 мм), 1 1/2 дюйма ширина (38,1 мм) и 1 1/4 дюйма высота (31,7 мм). Эта покрытая алебастром коробка соответствовала барьерным средствам 61 (фиг.12).

Основной слой инертного материала, содержащего El Alundum фирмы "Нортон компани" с размером частиц 90 меш, поместили в огнеупорный тигель. Один открытый конец прямоугольных барьерных средств поместили на слой инертного материала, а исходный металлический предшественник вместе с вставленными в его отверстие цилиндрическими барьерными средствами погрузили в слой наполнителя 69 (фиг.12), заключенного внутри прямоугольных барьерных средств, как показано на фиг.12. Наполнителем был тот же самый наполнитель, какой использовали в примере 1, и он заполнял прямоугольные барьерные средства. Инертный материал 70 такого же типа, какой использовали в примере 1, добавили примерно до такой же высоты, что и наполнитель, и в результате получили сборку по существу такую же, как на фиг.12. Полученную установку поместили в печь и нагревали в атмосфере воздуха при 1000оС в течение 28 ч. После этого периода сборке дали остыть, полученное керамическое композитное тело вынули из огнеупорного сосуда 57 и избыток наполнителя и прилипшего к нему барьерного материала удалили легкой пескоструйной обработкой. В результате получили керамическое тело по существу такое же, как показано на фиг. 8, которое точно обращенно воспроизводит позитивную часть модели исходного металлического предшественника.

В примерах 1 и 2 податливый наполнитель, находящийся в контакте с позитивной моделью исходного металлического предшественника, представляет собой самосвязывающийся податливый наполнитель с тем, чтобы любая разность давлений, действующая на образующийся продукт реакции окисления, встречала противодействие, обусловленное самосвязывающейся природой наполнителя. Таким образом, если разность давлений появляется в формирующейся оболочке продукта реакции окисления, поскольку происходит миграция расплавленного исходного металла с образованием дополнительного продукта реакции окисления, позади него образуется полость с пониженным давлением, самосвязывающаяся природа наполнителя обеспечивает достаточную механическую прочность, чтобы противостоять механическим силам, действующим на оболочку образующегося продукта реакции из-за разности давлений. Однако, в двух примерах тонкий слой алебастра, образующий барьерные средства, был достаточно проницаемым для воздуха, так что воздух проникал через него и уравнивал давление в полости или в пустоте, образующейся вследствие миграции исходного металла.

П р и м е р 3. Чтобы исследовать эффект роста продукта реакции окисления в зависимости от объема материала наполнителя, включающего окись алюминия, отобранные сплавы алюминия, содержащие ряд присадок - магний и/или кремний, подвергались обработке при установленных температурах от 1100 до 1400оС в атмосфере воздуха.

В каждом опыте цилиндрический образец сплава диаметром 1 дюйм и длиной 7/8 дюйма был отрезан от слитка, отлитого из расплава приготовленного при 800-900оС. Образец располагался вертикально в слое окиси алюминия 99,5% промышленной чистоты, абразивной зернистости размером 90 меш (Нортон КО, 38 Аlundum) в подходящем огнеупорном тигле.

Для каждого опыта шесть наборов с различной концентрацией присадок обрабатывались одновременно в одной печи. Печь позволяла проникать окружающему воздуху через отверстия в ее стенках, присущие конструкции обычных лабораторных печей, а также через вентиляционное отверстие в дверке печи размером 1/4 дюйма. Номинальный цикл печи позволяет достичь заданной температуры за 5 ч; 80 ч продолжался процесс при заданной температуре, 5 ч - процесс остывания до 600оС, после чего образцы были вынуты из печт. Керамическая основная масса имела частицы проникшего наполнителя окиси алюминия, чтобы получился связанный композитный материал.

П р и м е р 4. Чтобы определить эффект роста основной керамической массы материала на базе окиси алюминия, в объем, содержащий металлический наполнитель, добавлялась спираль высотой примерно в 1 дюйм и дюйм с четвертью в диаметре из коммерческой проволоки в пять витков из сплава, состоящего из 75% железа, 20% хрома и 5% алюминия (Kanthal КО, А-1 проволока из сплава). Эта проволочная спираль окислялась в течение 24 ч при 1200оС в атмосфере кислорода, чтобы образовать защитный поверхностный слой окиси алюминия. Подобно процессу, описанному в примере 2, слиток из алюминиевого сплава диаметром в 1 дюйм и длиной 7/8 дюйма, содержащий присадки 7% кремния, 3% магния в зернистом слое размером 90 меш окиси алюминия 99% чистоты (Нортон Ко, 28 Аlundum), с окисленной проволочной спиралью расположен концентрично со слитком основного металла на расстоянии 1/8 дюйма от него. Эта комбинация обрабатывалась в течение 96 ч при заданной температуре 1200оС после первоначальных 76 ч нагрева печи до заданной температуры. После остывания в течение 10 ч образец был вынут из печи. Увеличение веса целого составило 0, 74, а слитка 2,56. Исследование раздела образца обнаружило связанный композитный материал, имеющий эластичную фазу проволоки вместе со специальным материалом из 99% альфа окиси алюминия, захваченной в альфа окиси алюминия в основной массе керамической основы. Микрофотографический снимок при 50-кратном и 200-кратном увеличении демонстрирует микроструктуры, показывающие захваченные частицы проволоки и окиси алюминия внутри поликристаллической основной массы. Это свидетельствует о совместимости способа и материала этого изобретения с материалами наполнителя в твердом виде, если они обеспечены инертным защитным слоем, чтобы отделить в ином состоянии нестабильный материал или фазу от окружающего процесса.

П р и м е р 5. Чтобы определить эффект роста материала настоящего изобретения в двухдименсионный тканный материал подходящего материала наполнителя при производстве композитного материала настоящего изобретения, были проведены эксперименты с тканым керамическим синтетическим материалом из окиси алюминия (Дюпон Ко, FP Alumina). Основной металл для этого эксперимента состоял из коммерческого сплава алюминия (N 5052), содержащего 2,5% магния наряду с примерно 1% других элементов, таких как железо, хром, кремний и медь. Два образца - каждый размером 2х9х1/2 дюйма - были размещены один над другим так, чтобы получился брусок из основного металла размером 2х9х1 дюйма. Верхняя поверхность бруска была покрыта слоем, содержащим 2-5 г двуокиси кремния, смешанной со связывающим средством из поливинилового спирта и воды. Брусок был расположен горизонтально на слое окиси алюминия 95% чистоты, огнеупорной зернистой 90 меш, накрыт с четырех сторон, оставляя верхнюю сторону, покрытую слоем двуокиси кремния, ненакрытой. На эту поверхность было положено шесть слоев ткани из окиси алюминия, каждый размером примерно 3х10 дюймов, которые свободно поддерживались по краям обломками огнеупорного кирпича. Этот набор был размещен в печи и нагревался в присутствии воздуха при 1125оС в течение 180 ч. Фотография разреза полученного керамического композитного материала с синтетической тканью показывает тканый наполнитель, вовлеченный в керамическую основную массу, состоящую частично из основной массы взаимосвязанных альфа окиси алюминия и неокисленного металла. Аналогичные содержащие ткань композитные материалы были изготовлены с другими материалами, включая циркониевую ткань и кремниевую ткань на базе карбида. Если взаимосвязь волокна с основной массой керамики не слишком сильна и основной металл и окислитель не разрушают волокно, такие композитные материалы потенциально могут извлекать выгоду из очень высокой прочности в двух измерениях приданной тканью и/или увеличения плотности композитного материала.

П р и м е р 6. Чтобы показать рост нитрида циркония в объеме, состоящем из наполнителя, для этого готовят композитный материал из наполнителя с основной массой нитрида циркония, цилиндрический стержень из циркония 3/4 дюйма высотой и 1/2 дюйма диаметром был заключен в слой в порошок диборида циркония (размер 100+325 меш). Система нагревалась в индукционной печи непосредственным соединением с цирконием в течение 15 мин при заданной температуре немного выше 2000оС в формовочном газе (96% азота и 4% кислорода) текущим со скоростью 400 см3 /мин.

Результатом был рост основной массы нитрида циркония в объеме, содержащем наполнитель, диборид циркония, и получение связанного композитного материала из нитрида циркония и диборида циркония. Рентгеновская дифракция порошка подтвердила присутствие нитрида циркония и диборида циркония в полученном композитном материале.

Предыдущая процедура была повторена с той только разницей, что нитрид циркония рос в объеме, содержащем порошок нитрида циркония (размер 1-5 мкм), формовочный газ окислительной атмосферы протекал со скоростью 200 см3/мин. Рост основной массы нитрида циркония в наполнитель (нитрит циркония) привел к образованию композитного материала, связанного из нитрида циркония с нитридом циркония. Рентгеновская дифракция порошка подтвердила композицию нитрида циркония в конечном продукте.

П р и м е р 7. Чтобы показать рост нитрида титана в объеме, содержащем наполнитель, изготовляли композитный материал из наполнителя с основной массой нитрида титана, цилиндрический слиток титана размером 3/4 дюйма высотой и 1/2 дюйма диаметром был помещен в слой окиси алюминия (38 Alundum 90 меш). Эта система нагревалась в индукционной нагревательной печи прямым соединением с титаном в течение 2,5 ч при заданной температуре примерно 2000оС в формовочном газе, текущем со скоростью 400 см3/мин.

Эта система продемонстрировала рост нитрида титана в объеме, содержащем окись алюминия, производя композитный материал, связывающий нитрид титана с окисью алюминия. Анализ этого композитного материала рентгеновской дифракцией подтвердил присутствие нитрида титана, окиси алюминия и следов металла титана.

Предыдущая процедура была повторена за исключением того, что в качестве наполнителя использовался порошок нитрида титана. Реакция протекала в течение 20 мин при заданной температуре, несколько превышающей 2000оС.

Описанный процесс произвел композитный материал из связанных нитрида титана с нитридом титана. Рентеновская дифракция порошка подтвердила композицию нитрида титана в композитном материале.

Предыдущая процедура была повторена снова за исключением того, что в качестве наполнителя использовался порошок диборат титана и чистый азот - как окислитель атмосферы. Реакция протекала в течение 10 мин и азот - со скоростью 600 см3/мин.

Рентгеновский дифракционный анализ порошка подтвердил, что полученный композитный материал состоял из связанных нитрида титана и диборита титана.

П р и м е р 8. Демонстрировали использование композитных наполнителей, содержащих окись циркония, альфа окись алюминия, способом этого изобретения в объеме коммерчески доступного Norton ZF Alundum (материал абразивной зернистости, содержащий окись алюминия и циркония). В этой демонстрации цилиндрический слиток коммерчески доступного алюминия 380,1 размером 1 дюйм длиной и 7/8 дюйма диаметром был размещен в слое описанного материала окиси алюминия-циркония. Система нагревалась в печи сопротивления до заданной температуры реакции 1000о С в течение 95 ч в воздушной атмосфере.

Рост продукта реакции окисления альфа окиси алюминия в массу окиси алюминия - циркония привел к формованию композитного материала, связавшего окись алюминия и циркония, где материал ZF был захвачен основной массой альфа окиси алюминия в процессе настоящего изобретения.

Рентгеновский дифракционный анализ порошка получившегося материала подтвердил присутствие окиси алюминия альфа и окиси циркония. Коэффициент увеличения веса этой системы составил 0,3%, показывая существенное окисление алюминия предшественника в наполнитель из окиси алюминия - циркония.

Предыдущая процедура была повторена за исключением того, что наполнитель был заменен на порошок окиси циркония Musсle Shials, стабилизированный окисью кальция 30 меш. Существенное окисление отливки из алюминия в массу, содержащую окись циркония, произошло производя композитный материал, связавший окись алюминия альфа и окись циркония, что было подтверждено рентгеновской дифракцией порошка.

П р и м е р 9. Чтобы показать перерастание основной массы окиси олова в массу, содержащую частицы окиси алюминия (-75 + 100 меш), в результате чего получается композитный материал из окиси олова и окиси алюминия, цилиндрический слиток 2 см длиной и 3 см диаметром был размещен в слое окиси алюминия. Система нагревалась при заданной температуре 1100оС в воздушной атмосфере в течение 48 ч.

Олово окислялось и основная керамическая масса переросла в наполнитель из окиси алюминия с образованием композитного материала из связанных окиси олова и окиси алюминия. Рентгеновский дифракционный анализ порошка подтвердил присутствие окиси олова и окиси алюминия альфа в полученном материале.

Увеличение единицы веса этой системы составило 0,28 по сравнению с теоретическим увеличением веса для окиси олова 0,27, следовательно, окисление предшественника олова в слое окиси алюминия альфа было в значительной степени полным.

П р и м е р 10. Чтобы продемонстировать перерастание основной массы окиси алюминия альфа в материал-наполнитель из "пузырчатой" окиси алюминия, т.е. полых тел из окиси алюминия (Norton, E 163 Alundum размер 4 до 28 меш) при различных температурах процесса, цилиндрические слитки размером один дюйм в длину и 7/8 дюйма в диаметре из нескольких сплавов алюминия в некоторых случаях с присадками снаружи были размещены по отдельности в слое наполнителя. Сплавы обрабатывались в воздушной атмосфере при заданных температурах в пределах 950-1250оС и в двухвременных режимах 48 и 80 ч. Проверка образцов подтвердила формование композитных материалов способом этого изобретения, причем каждый композитный материал содержал основную массу из окиси алюминия альфа и наполнителя - пузырчатой окиси алюминия.

Реферат

Назначение: получение керамических композиционных изделий сложной формы. Сущность изобретения: способ включает изготовление заготовки заданной формы из металла группы: гафний, титан, цирконий, кремний, олово, легированный алюминий, размещение ее в слое податливого инертного огнеупорного материала или его смеси с реакционноспособным материалом, проницаемом как для газообразного реагента, так и для расплава указанного металла, и нагрев. Нагрев ведут до температуры, большей точки плавления металла, но меньшей точки плавления продукта его взаимодействия с газообразным реагентом или реакционноспособным материалом, в течение 5 - 95 ч, проводят выдержку при максимальной температуре в течение 50 - 225 ч, охлаждают и отделяют изделие. При этом поверхность заготовки, которая должна быть инверсионно отображена в получаемом изделии, размещают в контакте с наполнителем, а на остальные поверхности, не требующие воспроизведения, наносят барьер из алебастра. Причем при необходимости получения изделий со сквозным каналом, повторяющим форму канала металлической детали, барьер наносят на поверхность канала металлической детали. 1 з.п. ф-лы, 14 ил.

Комментарии