Керамическая режущая пластина и способ ее изготовления - RU2023541C1

Код документа: RU2023541C1

Чертежи

Описание

Изобретение относится к металлообработке, в частности к режущим инструментам.

Целью изобретения является повышение стойкости за счет стружкодробления.

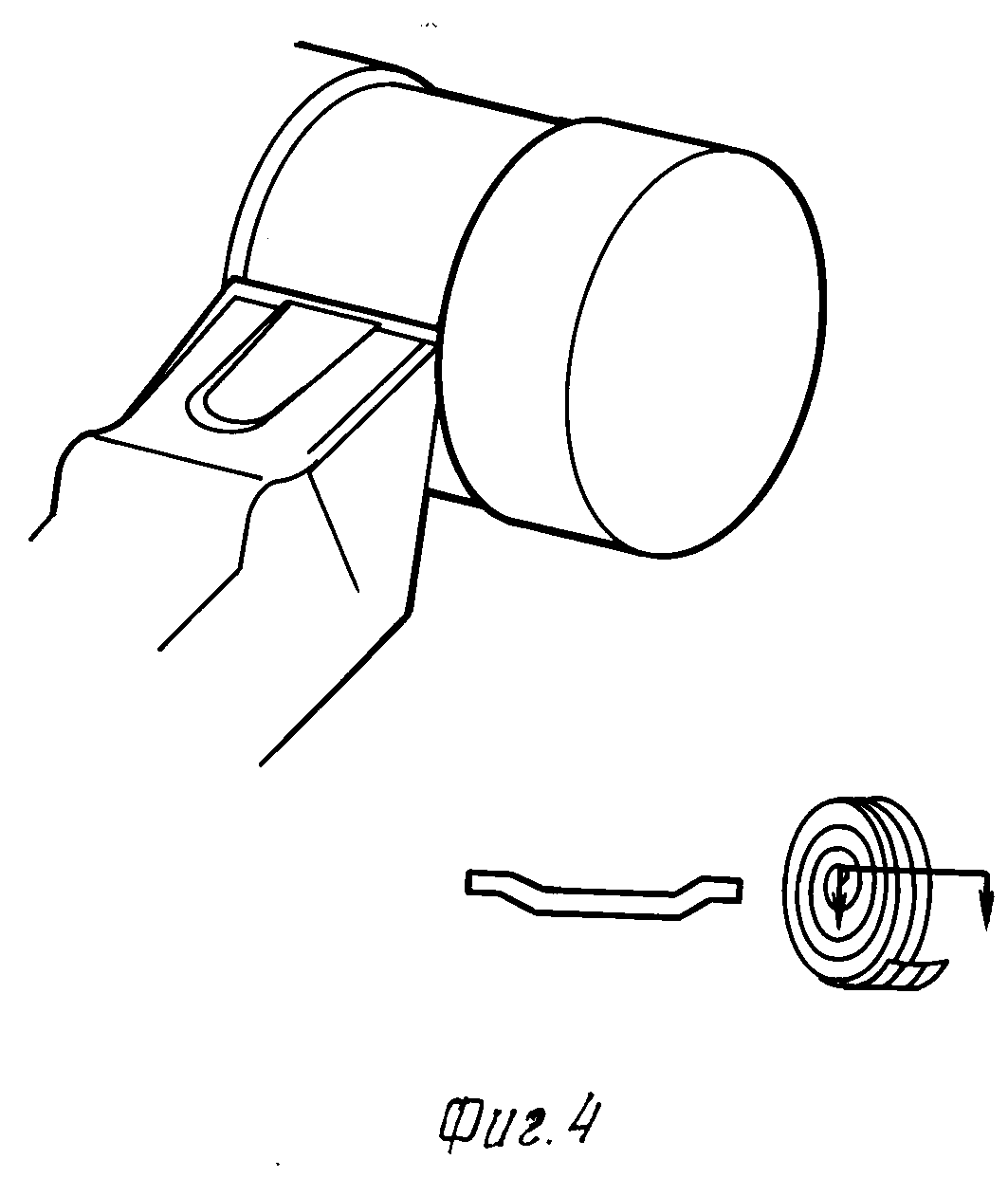

На фиг. 1 показана операция механической обработки стальной детали; на фиг.2 - стружка, образованная при использовании режущей пластины без стружколома во время механической обработки стальной детали; на фиг.3 - стружка, образованная при использовании режущей пластины по изобретению, т.е. со стружколомом, во время выполнения операции механической обработки стальной детали; на фиг.4 операция выполнения канавки; на фиг.5 - стружка, образованная при использовании режущей пластины без стружколома и при выполнении показанной на фиг.4 операции; на фиг.6 - стружка, образованная при использовании режущей пластины со стружколомом, и при выполнении показанной на фиг.4 операции.

Усиленная нитевидными монокристаллами режущая пластина из керамического материала для механической обработки с разрушением стружки содержит корпус многоугольной или круглой формы с верхней поверхностью, противоположной поверхностью и с, по меньшей мере, одной задней поверхностью, которая пересекает верхнюю и нижнюю поверхности для определения контура режущих кромок. Верхняя поверхность снабжена канавкой, которая придает стружке определенную форму и границы которой ограничены реберным средством, простирающимся в продольном направлении от режущей кромки.

Реберное средство содержит два противоположно расположенных на некотором расстоянии друг от друга ребра и центральное ребро, установленное между двумя упомянутыми ребрами. Кроме того, между режущей кромкой и канавкой разрушения стружки образована направляющая поверхность. В канавке разрушения стружки расположен один или несколько других либо полукруглых выступов, которые способствуют более эффективному разрушению стружки на протяжении более широких диапазонов резания и подачи. Является предпочтительным, чтобы ряд таких выступов располагался по существу параллельно смежным режущим кромкам.

Является предпочтительным, чтобы исходный керамический материал был образован на основе корунда и чтобы он на 10-40% по объему, а лучше на 25-35% по объему состоял из нитевидных монокристаллов и/или пластинок карбидов, нитридов и/или боридов Si, Ti, Sr, Hf, Ta и/или Nb либо их твердые растворы. Материал нитевидных монокристаллов представлен монокристалами диаметром 0,2-10 мк, длиной 2,5-100 мк и с отношением длина/диаметр предпочтительно в диапазоне 5-10. Упомянутые пластинки представлены пластинчатыми или пластинообразными монокристаллами со средним диаметром менее 20 мк и толщиной менее 5 мк. Размер зерна матрицы менее 10 мк, а лучше менее 4 мк. Оксидная матрица представлена керамическими оксидами или керамическими оксидами, смешанными с твердыми карбидами и/или нитридами и/или боридами и/или связующим металлом.

Форма неплоских стружкообразующих поверхностей режущей пластины, включающих выемки и выступы, образуется в процессе выполнения операции прессования, а в течение выполнения операции сжатия (уменьшения объема) режущая пластина сжимается до образования своей конечной формы и размера. После спекания требуются очень незначительные по объему операции шлифования, чтобы образовать необходимые режущие кромки. Операция спекания осуществляется при температуре выше 1400оС и при давлении более 25 МПа, причем эта операция осуществляется при изостатических или псевдоизостатических условиях.

Изготовление режущей пластины осуществляется методом изостатического прессования с использованием газа в качестве передающей обжатие среды, причем сама режущая пластина предварительно заключается в стеклянную капсулу или другую подобную же тару. Спрессованная таким образом режущая пластина прежде всего покрывается промежуточным покрытием в результате ее опускания (обмакивания) в порошковый шликер образующих упомянутое покрытие компонентов. Основной функцией этого промежуточного покрытия является исключение вероятности просачивания стекла внутрь предформы и его возможную реакцию с предформой. В процессе обмакивания в порошковый шликер сохраняется исходная система пор предформы, в которой с помощью отсасывающего колпака образуют требуемый вакуум. На внешнюю сторону этого промежуточного покрытия наносится дополнительное покрытие из стекла или стеклообразующей смеси, которое после его нагревания становится непроницаемым для газа. Затем обработанную таким образом режущую пластину спекают изостатическим образом с целью получения по существу плотного тела.

По альтернативному варианту изобретения предформа затвердевает в результате ее помещения в массу порошка, которая содержится в закрытом сжимаемом контейнере или в приспособлении для прессования по единой оси. Затем на этот контейнер прикладывают давление либо по единой оси, либо изостатическим образом, или в качестве альтернативного варианта по единой оси на упомянутое приспособление; в данном случае порошок выступает в качестве передающей давление среды и создает изостатические или псевдоизостатические условия, при которых и происходит нагревание, а само нагревание может осуществляться с помощью обычных конвекционных или индукционных источников тепла либо методом микроволнового нагревания.

П р и м е р 1. Исходный материал Al2O3 - 15 об.% ZrO2, который спекается без использования давления и который спекается без использования давления и который к тому же гарантирует вполне достаточный срок службы режущего инструмента при механической обработке стальных деталей, подвергали холодному прессованию по единой оси в предформе с целью получения специальной геометрии CNMG 120412 (см. фиг.1), предназначенной для механической обработки стали при высоких скоростях резания. Спрессованную таким образом предформу спекали при температуре 1600оС в воздухе, а затем подвергали горячей изостатической обработке при температуре 1550оС и давлении 200 МПа в атмосфере газа Az до образования теоретической плотности в 99,9%. Единственной операцией после процедуры спекания была операция закругления кромки примерно до 50 мк.

П р и м е р 2. Исходный материал на основе Al2O3 - 30 об.% нитевидных монокристаллов TiN, который не поддается спеканию без давления, подвергали горячему прессованию по единой оси при температуре 1550оС и при давлении 28 МПа до получения теоретической плотности в 99,8% в заготовке, которую затем разрезали на соответствующие размеры с целью шлифования режущей пластины модели CNGA 120412. Все поверхности режущей пластины тщательно шлифовали.

П р и м е р 3. Исходный материал на основе Al2O3 - 30 об.% нитевидных монокристаллов TiN обрабатывали холодным прессованием по единой оси в предформе с целью получения после спекания специальной геометрии CNMG 120412 (см. фиг. 1), предназначенной для механической обработки стали при высоких скоростях резания. Предформу нагревали до температуры 1575оС в атмосфере защитного газа, а затем помещали в предварительно нагретую порошковую смесь. Затем предварительно нагретый порошок подвергали прессованию по единой оси с помощью гидравлического пресса, чтобы порошкообразна смесь передавала псевдоизостатическое давление (400 МПа) на предформу. После спекания режущую кромку пластины закругляли примерно до 50 мк.

П р и м е р 4. Полученные в примерах 1-3 режущие пластины использовали для механической обработки нержавеющей стали 2541 (что эквивалентно стали 4337 по классификации Американского института черной металлургии) при скорости резания 500 м/мин, при глубине резания 4 мм и скорости подачи 0,30 мм/об. При этом были получены результаты, приведенные в табл.1.

Материал на основе Al2O3-ZrO2 демонстрирует хорошее образование стружки, но в течение лишь очень короткого промежутка времени. Затем режущая пластина неожиданно разрушается, возможно, из-за отсутствия достаточного сопротивления или противодействия тепловому удару. Материал на основе Al2O3-TiNw может выдерживать высокую скорость резания без поломки, а срок службы режущей пластины определялся износом по задней поверхности (критерий стойкости или срока службы инструмента 0,33 мм).

Материал на основе Al2O3-TiNw в условиях специфической геометрии демонстрировал как довольно продолжительный срок службы, так и хорошую способность к разрушению стружки (см. фиг.3), что делало это изделие пригодным для высокоавтоактивизированного производства с использованием станков с числовым программным управлением.

П р и м е р 5. Материал на основе Al2O3 - 7,5 мас.% нитевидных монокристаллов SiC, который можно спекать без использования давления, предварительно придавали специально задуманную геометрию (см. фиг.4) для образования канавки, а затем спекали без применения давления при 1600оС в атмосфере азота. По линии режущей кромки отшлифовывали поверхность усиления шириной 0,15 мм.

П р и м е р 6. Материал на основе Al2 O3 - 25 мас.% нитевидных монокристаллов SiC, который невозможно спекать без давления, подвергали горячему прессованию по единой оси 1850оС с конечным образованием заготовки, которую затем разрезали на элементы соответствующего размера с последующим образованием шлифованием режущей пластины, которая предназначалась для образования канавки и которая имеет следующее условное обозначение: N150.23-0952 08 Т01020 (или Сэндвик Коромант С-1000:213-Е NG).

П р и м е р 7. Материал на основе Al2O3 - 25 мас.% нитевидных монокристаллов SiC подвергали холодному прессованию по единой оси с конечным образованием предформы для получения специфической геометрии (см. фиг.4). Предформу нагревали в атмосфере азота при 700оС с целью удаления агентов прессования. Затем из пористой системы предформы удаляли воздух с помощью отсасывающего колпака, причем эту процедуру осуществляли в процессе погружения предформы в порошковый шликер, состоящий главным образом из нитрида бора.

После образования покрытия на всех сторонах предформы и его высушивания проводили еще одно погружение в порошковый шликер из нитридов бора, смешанных с корундом и силиконовым карбидом, на этот раз с применением вакуума, причем конечной целью этой операции было образование промежуточного слоя, который должен исключать вероятность возникновения реакции между стеклом и предформой в процессе горячего изостатического спекания стекла. Применение вакуума исключает вероятность повреждения промежуточного слоя в результате выхода из освобождения "захваченного" газа. После подсушивания предформу помещали в стеклянный порошок и нагревали в специальном сосуде. После расплавления стекла на него воздействовали давлением Ar в 200 МПа при температуре 1550оС. После завершения операции горячего изостатического спекания вынимали стеклянный корпус или оболочку, а затем образовывали шлифованием на режущей кромке поверхность усиления шириной 0,20 мм.

П р и м е р 8. Полученную в примерах 5-7 режущую пластину использовали для механической обработки канавки в стержне из теплостойкого материала - инконель 718. Скорость резания при этом была равна 200 м/мин, а скорость подачи 0,15 мм/об., глубина канавки 15 мм. При этом были получены результаты, представленные в табл.2.

Из-за отсутствия достаточной прочности и пластичности материал на основе Al2O3 - 7,5% SiCW нельзя было использовать для механической обработки инконеля 718 для упомянутой выше специальной операции образования канавки. Поломка режущей пластины происходила уже после очень короткого периода механической обработки. Материал на основе Al2O3 - 25% SiCW имел достаточную прочность и пластичность для выполнения указанной операции, однако только вариант с непосредственно установленными стружколомами давал удовлетворительные результаты в плане образования стружки.

Реферат

Использование: в металлообработке, в частности в режущем инструменте. Режущая пластина содержит корпус обычно многоугольной или круглой формы, имеющий верхнюю грань, противоположную нижнюю грань, и по меньшей мере одну заднюю грань, пересекающую верхнюю и нижнюю поверхности с целью определения контура режущих кромок. Керамический материал изготовлен на основе корунда и содержит по меньшей мере 10 - 40 об.% одиночных нитевидных монокристаллов и/или пластинок карбидов, нитридов и/или баридов Si, Ti, Zr, Hf, Ta и/или Nb или их твердых растворов. Неплоские стружкообразующие поверхности режущей пластины, содержащие выемки и выступы, образуются в процессе выполнения операции холодного прессования по единой оси. 2 с и 6 з.п. ф-лы, 6 ил., 2 табл.

Комментарии