Дозатор-смеситель - RU2692915C1

Код документа: RU2692915C1

Чертежи

Описание

Изобретение относится к области сельскохозяйственного машиностроения, в частности к средствам механизации животноводства, и может быть использовано при производстве кормовых сыпучих смесей.

Известен дозатор сыпучих кормов (патент RU 2199722), включающий бункер, установленный вертикально и разделенный на сектора перегородками с регулируемой их установкой, диск и подвижные скребки, взаимодействующие с диском, предназначен для одновременного дозирования нескольких компонентов кормовой смеси.

Наиболее близким по сути к заявляемому устройству является дозатор-смеситель (патент RU 2490601), содержащий бункер, установленный вертикально и разделенный на сектора перегородками, одна из которых закреплена жестко, а другие установлены с возможностью углового перемещения относительно неподвижной перегородки и фиксации в нужном положении винтами, манжету, телескопически установленную на нижнем окончании бункера, диск диаметром, большим диаметра манжеты, установленный ниже нее и жестко закрепленный относительно бункера, приводной вал, скребки, размещенные под манжетой и не выходящие за ее пределы, взаимодействующие с диском и жестко связанные с приводным валом симметрично относительно его оси, радиальные прямые диска пересекают не менее одного скребка, при этом к верхней торцевой плоскости каждого скребка неподвижно закреплен побудитель, выполненный в виде пластины, изогнутой по форме поверхности кругового цилиндра с осью, совпадающей с осью диска, причем в перегородках выполнены вырезы, равные по высоте и толщине побудителю, основную воронку, диаметр которой превышает диаметр диска, размещенную под последним, имеющую на раструбе окна, а под горловиной - рассеиватель с независимым приводом, дополнительную воронку с горловиной, жестко связанную с основной и размещенную под последней, в горловине дополнительной воронки установлены спиральные направляющие.

Недостатками известных дозаторов-смесителей являются повышенный расход энергии, требуемый на процесс смешивания компонентов, обусловленный взаимодействием потока сыпучего материала с каскадом поверхностей рабочих органов дозатора-смесителя и относительным перемещением локальных объемов сыпучего материала внутри всего потока, а также перемещением и отдельных частиц. А это сопровождается трением локальных объемов и отдельных частиц материала о поверхности рабочих органов и друг о друга и неизбежными затратами энергии. Процесс этот имеет случайный характер, поэтому относительных перемещений обычно больше, чем необходимо.

Технической проблемой является уменьшение затрат энергии на перемешивание компонентов смеси.

Для решения технической проблемы и достижения технического результата в конструкции дозатора-смесителя, содержащего бункер, установленный вертикально и разделенный на сектора перегородками, одна из которых закреплена жестко, а другие установлены с возможностью углового перемещения относительно неподвижной перегородки и фиксации в нужном положении винтами, манжету, телескопически установленную на нижнем окончании бункера, диск диаметром, большим диаметра манжеты, установленный ниже нее и жестко закрепленный относительно бункера, приводной вал, скребки, размещенные под манжетой и не выходящие за ее пределы, взаимодействующие с диском и жестко связанные с приводным валом симметрично относительно его оси, радиальные прямые диска пересекают не менее одного скребка, при этом к верхней торцевой плоскости каждого скребка неподвижно закреплен побудитель, выполненный в виде пластины, изогнутой по форме поверхности кругового цилиндра с осью, совпадающей с осью диска, причем в перегородках выполнены вырезы, равные по высоте и толщине побудителю, воронку, диаметр которой превышает диаметр диска, размещенную под последним, выгрузную горловину, верхняя часть которой выполнена в виде усеченного конуса, образуя воронку, при этом верхняя часть воронки выполнена в виде цилиндра, на внутренней стороне которого жестко закреплен ряд лопастей, выполненных в виде винтового конойда и расположенных симметрично относительно оси бункера, при этом выгрузная горловина установлена с возможностью свободного вращения вокруг оси дозатора-смесителя.

Существенные признаки предлагаемого устройства и получаемый технический результат имеют следующую причинно-следственную связь.

Сходные с известным устройством признаки предлагаемого дозатора-смесителя обуславливают плавное регулирование структуры смеси за счет переустановки перегородок. Условия «радиальные прямые диска пересекают не менее одного скребка» и «скребки не выходят за пределы манжеты» обеспечивают одновременное ссыпание компонентов по всей окружности кромки диска независимо от значений углов естественного откоса компонентов. Наличие побудителя (побудителей) препятствует образованию сводов и стабилизирует плотности компонентов смеси в зоне их взаимодействия со скребками.

А отличительные признаки устройства в совокупности со сходными и эффект уменьшения затрат энергии находятся в следующей причинной зависимости.

Верхняя часть выгрузной горловины выполнена в виде усеченного конуса, образуя воронку, при этом верхняя часть воронки выполнена в виде цилиндра. Шарнирным закреплением выгрузной горловины и наличием жестко закрепленных на воронке лопастей обеспечивается вращение воронки вокруг оси посредством взаимодействия лопастей с движущимся потоком сыпучего материала, при этом используется энергия (потенциальная и кинетическая) падающего потока материала. Частота вращения после пускового периода - постоянная.

При падении непрерывный поток, состоящий из обособленных секторов отдельных компонентов, встречая на своем пути вращающуюся воронку, тонким слоем соприкасается с раструбом воронки и начинает перемещаться по нему вниз, к выгрузной горловине. Следующий тонкий слой (и находящиеся в нем частицы компонентов), соприкасаясь с раструбом воронки, оказывается на раструбе воронки смещенным относительно предыдущего слоя, и т.д. За время перемещения слоев сыпучего материала по раструбу до выгрузной горловины воронка совершает не менее одного оборота. Перемещение по раструбу сопровождается сгруживанием, т.е. взаимным относительным перемещением соседних частиц, что положительно отражается на смешивании. В итоге из выгрузной горловины высыпается готовая смесь.

Такое упорядоченное движение слоев сыпучего материала содержит меньше по сравнению с прототипом элементов случайности.

В конечном результате уменьшаются затраты энергии на смешивание компонентов, а использование энергии падающего потока обрабатываемого материала (компонентов смеси) позволяет обойтись без отдельного привода.

Таким образом, признаки предлагаемого дозатора-смесителя существенны, а получаемый технический результат решает техническую проблему изобретения.

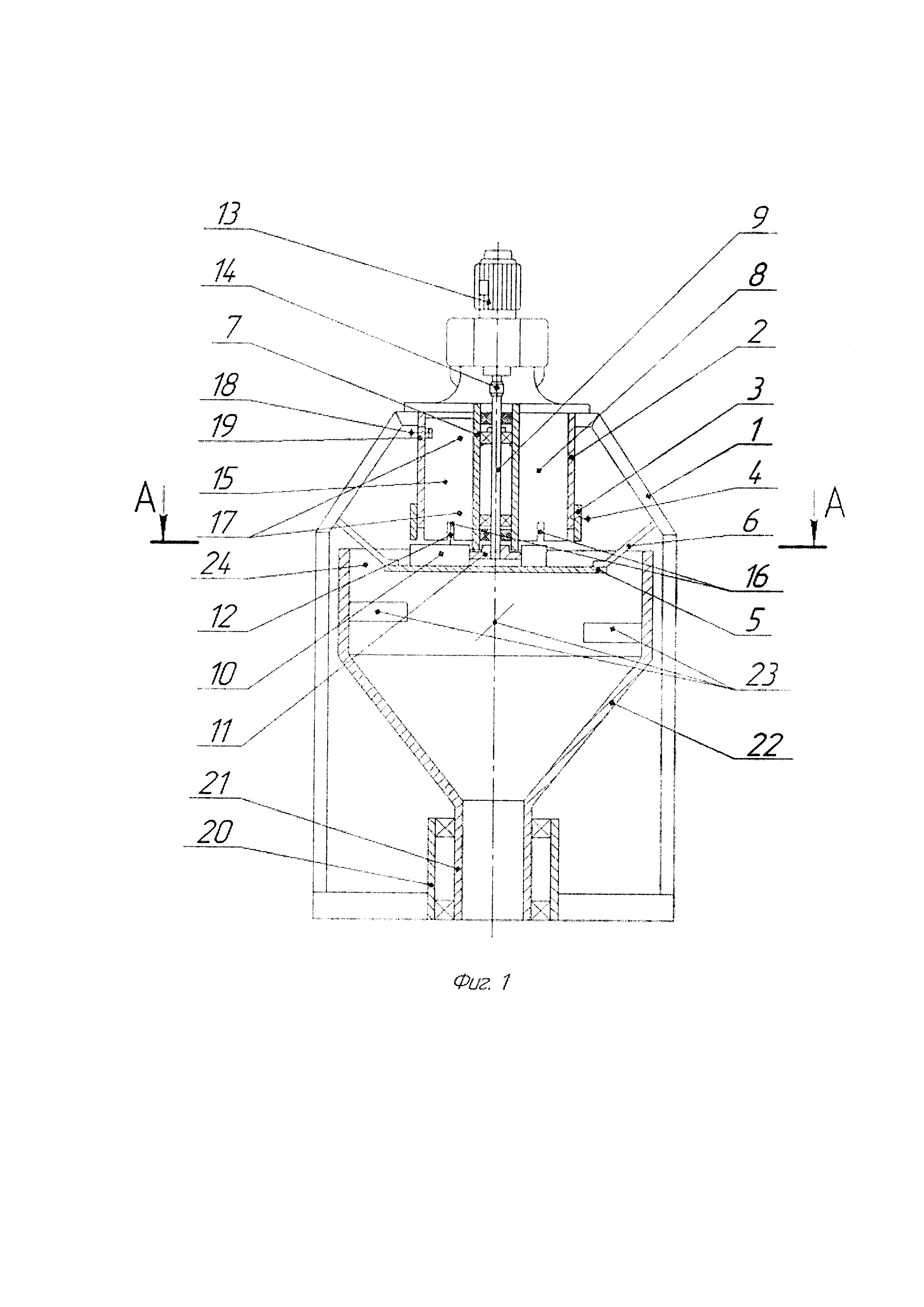

На фиг. 1 схематично изображен дозатор-смеситель в продольном разрезе; на фиг. 2 - разрез А-А, обозначенный на фиг. 1.

Дозатор-смеситель устроен следующим образом. На раме 1 неподвижно закреплен бункер 2, на нижнем окончании которого телескопически установлена манжета 3, зафиксированная на бункере 2 винтом 4. Ниже манжеты 3 размещен диск 5, диаметр которого больше диаметра манжеты 3. Диск 5 закреплен на раме 1 кронштейнами 6 соосно с бункером 2. Труба 7 жестко соединена с бункером 2 неподвижной перегородкой 8. Внутри трубы 7 установлен приводной вал 9, который приводит в движение скребки 10 посредством ступицы 11. Скребки 10 образованы по кривой, в каждой точке которой касательная к кривой и радиальная прямая образуют острый угол, больший угла трения между кормовой сыпучей смесью (любой используемой на устройстве) и поверхностью скребка 10, и размещены симметрично относительно оси вала 9. К верхней торцевой плоскости каждого скребка 10 неподвижно закреплен побудитель 12, выполненный в виде пластины, изогнутой по форме поверхности кругового цилиндра с осью, совпадающей с осью диска. Побудители 12 выполнены съемными. Вал 9 приводится во вращение от мотор-редуктора 13 через муфту 14. Дозатор-смеситель снабжен подвижными перегородками 15 с вырезами 16, которые при необходимости можно перемещать в угловом направлении относительно перегородки 8 по направляющим кольцам 17, пропущенным через выполненные в перегородках 15 верхние и нижние отверстия соответственно, и фиксировать в нужном положении винтами 18, пропущенными через выполненные на верхнем окончании бункера 2 пазы 19 и ввернутыми в бобышки, выполненные на верхних окончаниях перегородок 15. Посредством опоры 20, закрепленной на раме 1 неподвижно, выгрузная горловина 21 установлена соосно с бункером 2 шарнирно. Верхняя часть выгрузной горловины 21 выполнена в виде усеченного конуса, образуя воронку 22. Верхняя часть воронки 22 выполнена в виде цилиндра, на внутренней стороне которого жестко закреплен ряд лопастей 23, размещенных симметрично относительно оси бункера 2. Лопасть 23 выполнена в виде винтового конойда, осью винтовой поверхности является ось воронки 22. Верхнее окончание воронки 22 охватывает диск 5 с радиальным зазором 24.

Дозатор-смеситель работает следующим образом. Манжету 3 фиксируют на бункере 2 в положении, при котором высота окон между нижним торцом манжеты 3 и диском 5 соответствует требуемой подаче. Засыпают в соответствующие сектора бункера 2 компоненты кормовой смеси, которые распределяются по диску 5 под соответствующими секторами и рассыпаются за манжету 3 на краю диска 5 под углом естественного откоса компонентов. На короткое время включают мотор-редуктор 13. Скребки 10 по всему кругу начинают сдвигать компоненты к краю диска 5. С кромки диска 5 в зоне сектора с компонентом с наименьшим углом естественного откоса начинает ссыпаться компонент, а в других секторах сначала заполняется свободная полоска на диске 5 у его края, а затем компонент начинает ссыпаться. Мотор-редуктор 13 выключают: дозатор-смеситель подготовлен к работе. При повторном и последующих включениях мотор-редуктора 13 ссыпание компонентов начинается сразу, одновременно со всей кромки диска 5. При включенном мотор-редукторе 13 ссыпаемый с диска 5 непрерывный поток компонентов в свободном падении встречается с лопастями 23. С этого момента времени воронка 22 начинает вращаться и за достаточно короткий неустановившийся период ее частота вращения становится постоянной. Далее падающий поток соприкасается с раструбом вращающейся воронки 22, в результате тонкие слои потока смещаются относительно друг друга, как в тангенциальном, так и в радиальном направлении, поступают в выгрузную горловину 21 и из выгрузной горловины 21 высыпается готовая кормосмесь.

Дозатор-смеситель можно использовать для приготовления смесей как из измельченных компонентов (дерть, отруби, соль и т.д.), так и из компонентов, состоящих из целого зерна.

Такая совокупность признаков предлагаемого устройства обуславливает получение следующего технического результата - уменьшение затрат энергии, связанных с процессом перемешивания компонентов при производстве кормовой смеси.

Реферат

Изобретение относится к дозаторам-смесителям и может быть использовано при производстве кормовых сыпучих смесей. Сущность: устройство содержит бункер (2), неподвижно закрепленный на раме (1). Бункер (2) разделен на сектора перегородками (8, 15), одна из которых (8) закреплена жестко, а другие (15) установлены с возможностью углового перемещения относительно нее. На нижнем окончании бункера (2) телескопически установлена манжета (3). Ниже манжеты (3) на раме (1) закреплен диск (5), диаметр которого больше диаметра манжеты (3). Труба (7) соединена с бункером (2) неподвижной перегородкой (8). Внутри трубы (7) установлен приводной вал (9). Под манжетой (3) размещены скребки (10), взаимодействующие с диском (5) и приводимые в действие посредством приводного вала (9). К верхней торцевой плоскости каждого скребка (10) неподвижно закреплен побудитель (12). Подвижные перегородки (15) имеют вырезы (16), равные по высоте и толщине побудителю (12). Внутри рамы (1) соосно с бункером (2) с возможностью свободного вращения вокруг оси дозатора-смесителя установлена выгрузная горловина (21). Верхняя часть выгрузной горловины (21) выполнена в виде усеченного конуса, образуя воронку (22). Верхняя часть воронки (22) выполнена в виде цилиндра, на внутренней стороне которого жестко закреплен ряд лопастей (23). Лопасти (23) выполнены в виде винтовых конойдов и расположены симметрично относительно оси бункера (2). Технический результат: уменьшение затрат энергии на перемешивание компонентов смеси. 2 ил.

Комментарии