Первичные установка и способ для измерения параметров массы-времени потока природного газа - RU2712935C1

Код документа: RU2712935C1

Чертежи

Описание

Область техники

Изобретение относится к области измерения потока природного газа и, в частности, к первичной установке для измерения параметров массы-времени потока природного газа и к соответствующему способу.

Уровень техники

Как правило, первичная установка для измерения параметров массы-времени потока природного газа имеет стандартную индикацию непосредственно в единицах системы СИ. Первичная установка представляет собой первое звено в цепи средств измерений, применяемой для калибровки эталона сравнения, после чего по указанному эталону калибруют рабочий эталон. Наконец, расходомеры, применяемые для дозирования подачи к потребителю, калибруются по рабочему эталону для обеспечения точного и достоверного снятия дозирования природного газа. Таким образом, нагрузочная способность и эффективность измерения для первичной установки играют важную роль в обеспечении точности учета в сфере торговли природным газом.

В настоящее время в Китае существуют две первичные установки для измерения параметров массы-времени потока природного газа. Погрешность измерения массового потока составляет 0,1%, а диапазон давления составляет соответственно от 0,4 МПа до 4 МПа и от 5,5 МПа до 7,5 МПа. С ростом объемов международной торговли природным газом, а также с усовершенствованием первичных установок измерения потока природного газа в развитых странах, крайне необходимо дальнейшее улучшение эффективности измерений, выполняемых первичной установкой для измерения потока природного газа в Китае, чтобы исключить технические ограничения на рынке торговли. Таким образом, необходимо уменьшить погрешность измерения, присущую первичной установке.

Сущность изобретения

Цель настоящего изобретения заключается в решении по меньшей мере одной из вышеуказанных проблем, существующих в уровне техники.

В процессе исследования автором изобретения было установлено, что к основным факторам, влияющим на технический уровень первичной установки для измерения параметров массы-времени потока природного газа, относятся: диапазон рабочего давления, стабильность давления, температуры и компонентного состава газа, весовой диапазон, измерение массы и времени.

В свете вышеизложенного, в одном или более вариантах выполнения предложен первичный способ измерения параметров массы-времени для потока природного газа. Первичный способ измерения параметров массы-времени для потока природного газа включает следующие этапы: повышение давления природного газа, полученного от источника природного газа; хранение природного газа под давлением в первой камере для хранения газа и второй камере для хранения газа, контроль давления газа в указанной первой камере и давления газа в указанной второй камере, соответственно, в режиме реального времени и управление первой или второй камерой для хранения газа с обеспечением поочередного и непрерывного стравливания давления газа, превышающего любое заданное давление газа, в любой момент времени; регулирование давления поочередно и непрерывно выпускаемого природного газа с получением любого заданного давления; обеспечение последовательного прохождения отрегулированного природного газа через эталонный расходомер и блок быстрого отвода; перевод быстродействующего отводящего элемента блока быстрого отвода в заполненное состояние, при котором эталонный расходомер сообщается с системой оценки массы, и измерение времени, в течение которого быстродействующий отводящий элемент находится в заполненном состоянии, при помощи системы измерения времени; измерение массы природного газа, поступающего в систему оценки массы при указанном заполненном состоянии, с помощью указанной системы; и получение результата измерения потока природного газа с помощью оценки параметров массы-времени.

В одном или более типичных вариантах выполнения предложена первичная установка для измерения параметров массы-времени потока природного газа. Первичное устройство содержит блок нагнетания давления, блок хранения газа высокого давления, блок регулирования давления, эталонный расходомер, блок быстрого отвода и систему оценки массы, которые соединены последовательно согласно направлению потока природного газа, причем блок нагнетания давления соединен с источником природного газа и может повышать давление природного газа, проходящего через указанный блок; блок хранения газа высокого давления обеспечивает прием и хранение природного газа, давление которого было повышено при помощи блока нагнетания давления; блок регулирования давления выполнен с возможностью регулирования давления природного газа, проходящего через указанный блок, с получением любого заданного давления газа; блок быстрого отвода содержит быстродействующий отводящий элемент, который может быть быстро переведен в заполненное состояние, при котором эталонный расходомер сообщается с системой оценки массы, или выведен из указанного состояния; и система оценки массы обеспечивает измерение массы поступающего в нее природного газа; при этом первичное устройство дополнительно содержит систему измерения времени, которая может измерять время, в течение которого быстродействующий отводящий элемент находится в заполненном состоянии.

По сравнению с известным уровнем техники преимущественный эффект, обеспечиваемый одним или более типичными вариантами выполнения, заключается в возможности уменьшения погрешности в процессе измерения природного газа. Например, погрешность измерения может быть уменьшена до 0,05%-0,07%.

Краткое описание чертежей

Вышеуказанные и/или другие цели и характеристики одного или более типичных вариантов выполнения станут более понятны из нижеследующего описания при его рассмотрении совместно с прилагаемыми чертежами, на которых:

фиг. 1 изображает блок-схему первичного способа измерения параметров массы-времени для потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 2 изображает структурную схему первичной установки для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 3 изображает схему быстрого отвода и соединение блока измерения времени и системы оценки массы в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 4 изображает схематический вид сверху передвижного погрузочного устройства в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 5 изображает схему системы оценки массы в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 6 изображает схему системы оценки массы в первичной установки для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 7 изображает схематический вид устройства предупреждения коррозии водного тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

фиг. 8 изображает схему устройства предупреждения коррозии газового тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения;

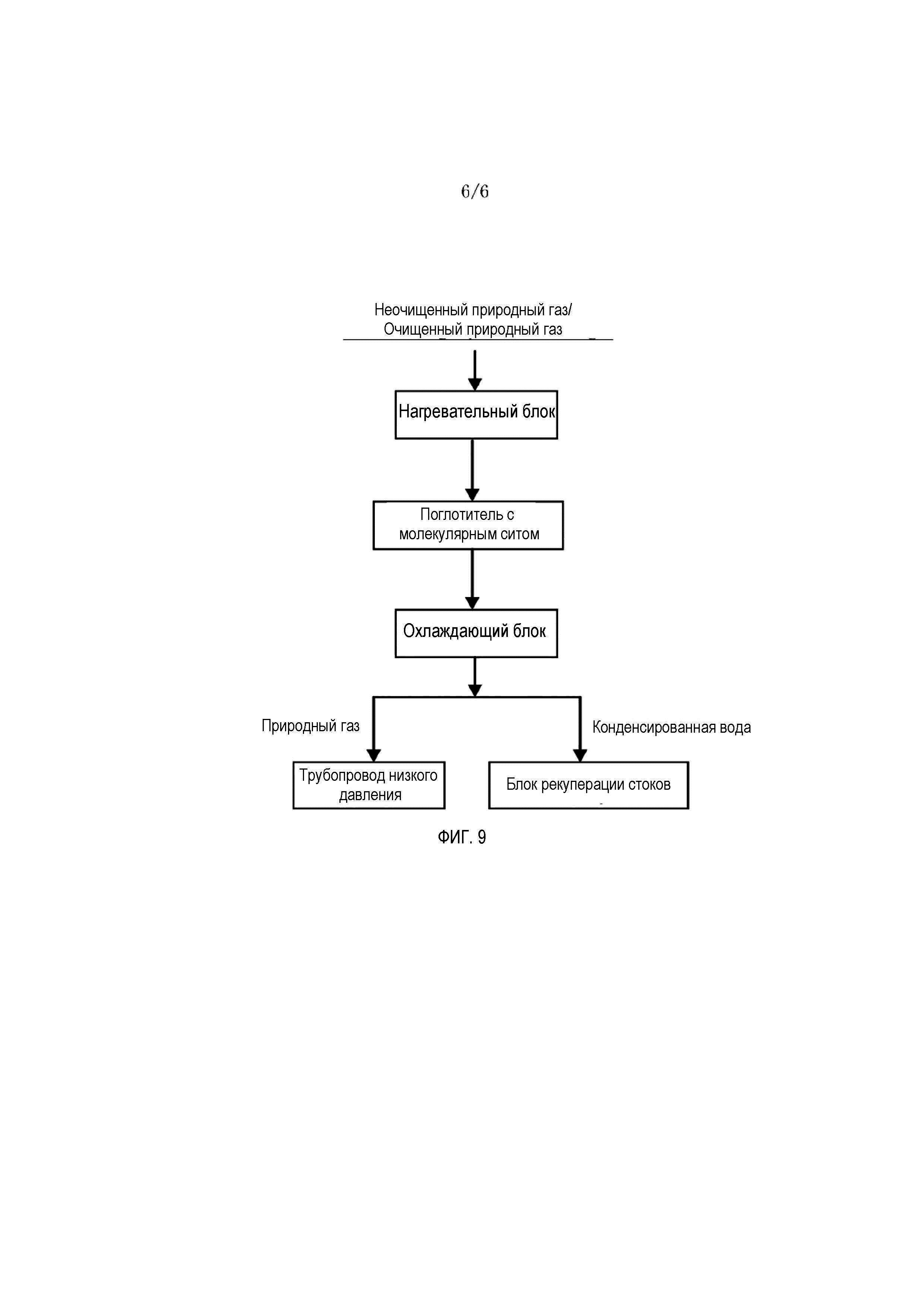

фиг. 9 изображает схему процесса десорбции в устройстве предупреждения коррозии газового тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Подробное описание вариантов выполнения

Ниже со ссылкой на прилагаемые чертежи и примеры приведено описание первичной установки и способа для измерения параметров массы-времени потока природного газа согласно одному или более типичным вариантам выполнения.

На фиг. 1 изображена блок-схема первичного способа измерения параметров массы-времени потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 1, в одном или более вариантах выполнения способ измерения параметров массы-времени потока природного газа может включать:

Этап S10: повышение давления природного газа, полученного от источника природного газа.

Этап S20: хранение природного газа под давлением в первой камере для хранения газа и второй камере для хранения газа, контроль давления газа в указанной первой камере и давления газа в указанной второй камере, соответственно, в режиме реального времени и управление первой или второй камерой для хранения газа с обеспечением поочередного и непрерывного стравливания давления газа, превышающего любое заданное давление газа, в любой момент времени. В данном случае любое заданное давление газа представляет собой любое регистрируемое давление газа, например, любое заданное давление газа может составлять от 0,3 МПа до 3,0 МПа или от 3,5 МПа до 8,0 МПа.

Этап S30: регулирование давления поочередно и непрерывно выпускаемого природного газа с получением любого заданного давления.

Этап S40: обеспечение последовательного прохождения отрегулированного природного газа через эталонный расходомер и блок быстрого отвода.

Этап S50: перевод быстродействующего отводящего элемента блока быстрого отвода в заполненное состояние, при котором эталонный расходомер сообщается с системой оценки массы, и измерение времени, в течение которого быстродействующий отводящий элемент находится в указанном состоянии, при помощи системы измерения времени.

Этап S60: измерение массы природного газа, поступающего в систему оценки массы при заполненном состоянии, при помощи указанной системы.

Этап S70: получение результата измерения потока природного газа с помощью способа оценки параметров массы-времени.

В одном или более типичных вариантах выполнения, на основании вышеописанного типичного варианта выполнения, первичный способ измерения параметров массы-времени потока природного газа может дополнительно включать один или более из следующих этапов: этап очистки газа, этап контроля температуры и этап компонентного анализа. При этом этап очистки газовой массы выполняют между этапом повышения давления и этапом хранения природного газа либо до этапа повышения давления, причем этап очистки может обеспечивать дегидратацию и десульфуризацию природного газа, а также удаление твердых частиц, содержащихся в природном газе. Этап контроля температуры выполняют после этапа регулирования давления газа и до прохождения газа через эталонный расходомер, при этом указанный этап контроля может обеспечивать контроль температуры природного газа, прошедшего этап регулирования давления газа, в пределах постоянного диапазона. Этап компонентного анализа выполняют после этапа регулирования давления газа и до прохождения природного газа через эталонный расходомер, причем этап компонентного анализа может обеспечивать анализ состава природного газа, подаваемого в эталонный расходомер.

В одном или более типичных вариантах выполнения, на основании вышеописанного типичного варианта выполнения, первичный способ измерения параметров массы-времени потока природного газа может дополнительно включать этап хранения природного газа низкого давления или этап циркуляции природного газа. При этом на этапе хранения природного газа низкого давления обеспечивают сбор природного газа, выходящего через эталонный расходомер и быстродействующий отводящий элемент, не находящийся в заполненном состоянии, с помощью блока хранения газа низкого давления. На этапе циркуляции природного газа обеспечивают подачу природного газа, выходящего через эталонный расходометр и быстродействующий отводящий элемент, не находящийся в заполненном состоянии, с помощью циркуляционной трубы на этапе повышения давления.

В одном или более типичных вариантах выполнения этап измерения массы природного газа может дополнительно включать этап корректировки плавучести, на котором измеряют изменение плавучести сосуда для взвешивания, входящего в систему оценки массы, до и после его накачивания, и компенсируют массу природного газа, измеряемую системой оценки массы, в соответствии с указанным изменением плавучести. Этап корректировки плавучести может быть выполнен с помощью системы оценки массы, содержащей воздушный денситометр и сосуд для взвешивания.

В одном или более типичных вариантах выполнения первичный способ измерения параметров массы-времени потока природного газа может дополнительно включать этап проведения антикоррозионной обработки, выполняемой в проходе для природного газа, и этап проведения антикоррозионной обработки, выполняемой в проходе для охлаждающей воды, при этом этап проведения антикоррозионной обработки в проходе для природного газа может быть осуществлен с помощью устройства предупреждения коррозии газового тракта, а этап проведения антикоррозионной обработки в проходе для охлаждающей воды может быть осуществлен с помощью устройства предупреждения коррозии водного тракта.

На фиг. 2 изображена структурная схема первичной установки для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 2, в одном или более вариантах выполнения первичная установка для измерения параметров массы-времени потока природного газа содержит блок 10 нагнетания давления, блок 20 хранения газа высокого давления, блок 30 регулирования давления, эталонный расходометр (например сопло Вентури с критическим сечением), блок 40 быстрого отвода, систему 50 измерения времени и систему 60 оценки массы, которые соединены последовательно согласно направлению потока природного газа.

При этом блок нагнетания давления соединен с источником природного газа (например источником природного газа низкого давления, расположенным выше по потоку) и может обеспечивать повышение давления природного газа, проходящего через указанный блок.

Блок хранения газа высокого давления обеспечивает прием и хранение природного газа, давление которого повышено с помощью блока нагнетания давления. Например, блок хранения газа высокого давления может содержать первую камеру для хранения газа, вторую камеру для хранения газа, клапан для впуска газа, клапан для выпуска газа и контроллер газовых клапанов. При этом первая камера для хранения газа может иметь первое впускное отверстие для газа, первый датчик давления и первое выпускное отверстие для газа. Первый датчик давления может обеспечивать контроль давления газа в первой камере в режиме реального времени. Вторая камера для хранения газа может иметь второе впускное отверстие для газа, второй датчик давления и второе выпускное отверстие для газа. Второй датчик давления может обеспечивать контроль давления газа во второй камере в режиме реального времени. Клапан для впуска газа может находиться в первом положении или во втором положении, причем в первом положении первое впускное отверстие для газа сообщается с блоком нагнетания давления, а второе впускное отверстие для газа не сообщается с указанным блоком, при этом во втором положении второе впускное отверстие для газа сообщается с блоком нагнетания давления, а первое впускное отверстие для газа не сообщается с указанным блоком. Клапан выпуска газа может находиться в третьем положении или четвертом положении, причем в третьем положении первое выпускное отверстие для газа сообщается с блоком регулирования давления, а второе выпускное отверстие для газа не сообщается с указанным блоком, при этом в четвертом положении второе выпускное отверстие для газа сообщается с блоком регулирования давления, а первое выпускное отверстие для газа не сообщается с указанным блоком. Контроллер газовых клапанов может быть выполнен с возможностью регулирования клапана впуска газа с обеспечением его нахождения в первом положении и регулирования клапана выпуска газа с обеспечением его нахождения в четвертом положении согласно значениям, полученным от первого и второго датчиков давления в режиме реального времени, либо с возможностью регулирования клапана впуска газа с обеспечением его нахождения во втором положении и регулирования клапана выпуска газа с обеспечением его нахождения в третьем положении согласно значениям, полученным от первого и второго датчиков давления в режиме реального времени, так, что давление газа в первой или второй камере для хранения газа, которая непрерывно и поочередно сообщается с блоком регулирования давления, не опускается ниже любого заданного давления газа в любой момент времени. В данном случае любое заданное давление газа представляет собой любое регистрируемое давление газа, например, любое заданное давление газа может составлять от 0,3 МПа до 3,0 МПа или от 3,5 МПа до 8,0 МПа. То есть компоненты блока хранения газа высокого давления взаимодействуют согласованно так, что первая камера для хранения газа и вторая камера для хранения газа поочередно сообщаются с последующим блоком регулирования давления в любой момент времени, и давление газа в первой или второй камере, сообщающейся с блоком регулирования давления, не опускается ниже любого заданного давления газа в любой момент времени. Предпочтительно давление газа в первой или второй камере для хранения газа, которая непрерывно и поочередно сообщается с блоком регулирования давления, всегда выше любого заданного давления на 0,5-1,8 МПа или на 1 МПа для обеспечения гораздо более удобного регулирования и контроля природного газа и получения гораздо более стабильного результата измерения. Более того, первая камера для хранения газа может представлять собой одну субкамеру для хранения газа (например цистерну для хранения газа) либо может быть образована двумя или более (например от трех до десяти) субкамерами для хранения газа (например цистернами для хранения газа), в которых впускные отверстия для газа открываются или закрываются одинаковым образом и выпускные отверстия для газа открываются или закрываются одинаковым образом. Вторая субкамера для хранения газа может представлять собой одну субкамеру для хранения газа (например цистерну для хранения газа) либо может быть образована двумя или более (например от трех до десяти) субкамерами для хранения газа (например цистернами для хранения газа), в которых впускные отверстия для газа открываются или закрываются одинаковым образом и выпускные отверстия для газа открываются или закрываются одинаковым образом.

Блок регулирования давления выполнен с возможностью регулирования давления природного газа, проходящего через указанный блок, с получением любого заданного давления газа. Любое заданное давление газа может представлять собой окружающее давление в рабочей среде откалиброванного расходомера в момент фактической регистрации. В случае, когда камера для хранения газа высокого давления содержит первую камеру для хранения газа и вторую камеру для хранения газа, блок регулирования давления может быть выполнен с возможностью регулирования давления природного газа, поступающего в указанный блок из указанной первой или второй камеры, с получением любого заданного давления газа.

Блок быстрого отвода содержит быстродействующий отводящий элемент, который может быть быстро переведен в заполненное состояние, при котором эталонный расходомер сообщается с системой оценки массы, или выведен из указанного состояния. Система оценки массы обеспечивает измерение массы поступающего в нее природного газа. Система измерения времени может измерять время, в течение которого быстродействующий отводящий элемент находится в заполненном состоянии.

Кроме того, в одном или более типичных вариантах выполнения на основании вышеизложенного первичная установка может дополнительно содержать одно или более из следующего: блок очистки газа, блок поддержания температуры и блок компонентного анализа (например блок анализа компонентного состава природного газа), как показано на фиг. 2. При этом блок очистки газа может быть расположен между блоком нагнетания давления и блоком хранения газа высокого давления либо перед блоком нагнетания давления и может обеспечивать дегидратацию и десульфуризацию природного газа, а также удаление твердых частиц, содержащихся в природном газе. Блок поддержания температуры может быть расположен между блоком регулирования давления и эталонным расходомером и может обеспечивать контроль температуры природного газа, выходящего из блока регулирования давления, в пределах постоянного диапазона. Блок компонентного анализа может быть расположен между блоком регулирования давления и эталонным расходомером и может обеспечивать анализ состава природного газа, подаваемого в эталонный расходомер.

Кроме того, в одном или более типичных вариантах выполнения на основании вышеизложенного первичная установка может дополнительно содержать блок хранения газа низкого давления или циркуляционную трубу. Блок хранения газа низкого давления может сообщаться с выпускным отверстием эталонного расходомера через блок быстрого отвода, когда быстродействующий отводящий элемент не находится в заполненном состоянии. Циркуляционная труба может обеспечивать сообщение выпускного отверстия эталонного расходомера с впускным отверстием блока нагнетания давления через блок быстрого отвода, когда быстродействующий отводящий элемент не находится в заполненном состоянии.

На фиг. 3 изображена схема быстрого отвода и соединение блока измерения времени и системы оценки массы в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 3, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения система оценки массы содержит весы (не показаны на фиг. 3), первый сосуд 601А для взвешивания и второй сосуд 601В для взвешивания. При этом труба, соединяющая блок 40 быстрого отвода с системой оценки массы, содержит главную трубу (например горизонтальную трубу, изображенную на фиг. 3), снабженную быстродействующим отводящим элементом, и первую и вторую отводные трубы, сообщающиеся с выпускным отверстием для газа в указанной главной трубе. Первая отводная труба соединена с первым сосудом 601А для взвешивания, при этом между первой отводной трубой и главной трубой образован первый угол. Вторая отводная труба соединена со вторым сосудом 601В для взвешивания, при этом между второй отводной трубой и главной трубой образован второй угол. Значение указанных первого и второго углов обеспечивает минимизацию объема трубы, соединяющей блок быстрого отвода с системой оценки массы. Например, первый и второй углы в сумме могут составлять острый угол, который предпочтительно имеет значение от 60° до 80°. Кроме того, при выполнении взвешивания с помощью системы оценки массы первый сосуд для взвешивания или второй сосуд для взвешивания подвешен на одном конце весов, при этом, когда система оценки массы находится в заполненном состоянии, указанные первый и второй сосуды соединены с главной трубой. Это может обеспечить эффективное уменьшение объема природного газа, остающегося в трубе, соединяющей блок быстрого отвода с системой оценки массы, в результате чего уменьшается погрешность измерения.

На фиг. 4 изображен схематический вид сверху передвижного погрузочного устройства в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 4, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения передвижное погрузочное устройство содержит: первую платформу 701, транспортировочный блок 703, вторую платформу 702, первый приводной блок (не показан на фиг. 4), второй приводной блок (не показан на фиг. 4) и третий приводной блок (не показан на фиг. 4). При этом первая платформа поддерживает сосуд для взвешивания, входящий в систему оценки массы. Транспортировочный блок может перемещать первую платформу вместе с сосудом для взвешивания между положением наполнения и положением взвешивания. Например, транспортировочный блок может представлять собой приводной механизм направляющего рельса. Положение наполнения может находиться, например, между системой оценки массы и блоком быстрого отвода, например, у двух черных меток, изображенных на фиг. 3 над платформой 702. Положение взвешивания может находиться ниже весов системы оценки массы, например, у двух черных меток, изображенных на фиг. 3 под платформой 701. Вторая платформа расположена у положения наполнения для поддержания первой платформы и сосуда для взвешивания, переносимых транспортировочным блоком к положению наполнения. Первый приводной блок используется для управления подъемом и опусканием второй платформы, второй приводной блок используется для управления наклоном второй платформы влево и вправо, а третий приводной блок используется для управления наклоном второй платформы вперед и назад с обеспечением регулирования положения первой платформы и сосуда для взвешивания на второй платформе так, что сосуд для взвешивания и труба, снабженная быстродействующим отводящим элементом, находятся в стыковом соединении без механического напряжения.

Кроме того, вторая платформа может дополнительно содержать по меньшей мере три жесткие сферы равного диаметра и криволинейные углубления, соответствующие количеству сфер, выполненных на верхней поверхности второй платформы. Например, на второй платформе 702, изображенной на фиг. 4, имеются четыре жесткие сферы. Каждая сфера расположена внутри одного криволинейного углубления, при этом сфера обеспечивает поддержание нижней части первой платформы и точное регулирование пространственных положений первой платформы и сосуда для взвешивания путем изменения положения сферы в криволинейном углублении. Например, глубина криволинейного углубления может составлять от 1/3 до 2/3 диаметра сферы.

На фиг. 5 изображена схема системы оценки массы в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 5, в первичной установке для измерения природного газа согласно одному или более типичным вариантам выполнения система оценки массы содержит воздушный денситометр (не показан на фиг. 5) и сосуд 601А для взвешивания. Сосуд для взвешивания имеет двухслойную конструкцию, состоящую из корпуса внутреннего бака и корпуса наружного бака, между которыми образован пустой объем. Природный газ поступает в корпус внутреннего бака через впуск, проходящий через указанный корпус и корпус наружного бака. Например, впуск может быть герметично соединен с корпусом наружного бака путем сварки. С одной стороны в верхней части корпуса наружного бака выполнено отверстие, к которому присоединена тонкая трубка, имеющая стандартную площадь поперечного сечения. Стенка указанной трубки размечена линейной шкалой. Внутреннее пространство между корпусами наружного и внутреннего баков заполнено текучей средой (которая показана на фиг. 5 черной кольцевой областью), причем указанная текучая среда (например вода или нефть) может проходить во внутреннее пространство тонкой трубки, имеющей стандартное поперечное сечение. Когда сосуд для взвешивания не заполнен, уровень текучей среды внутри тонкой трубки, имеющей стандартное поперечное сечение, выше верхней точки корпуса наружного бака.

На фиг. 6 изображена схема системы оценки массы в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 6, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения система оценки массы содержит сосуд для взвешивания (не показан на фиг. 6), коромысло 602 весов, груз (не показан на фиг. 6) и опорное устройство для весов. Опорное устройство содержит ограничительное устройство для весов (не показано на фиг. 6), верхний опорный вал 603, составной элемент 604, образованный сферами, и нижний опорный вал 605. Ограничительное устройство для весов представляет собой обычный компонент крупногабаритного весового оборудования, который может использоваться для предотвращения наклона весов на большой угол или даже переворачивания. Например, ограничительное устройство для весов может представлять собой ограничитель хода.

Составной элемент, образованный сферами, может иметь полость 606 и конструкцию из сфер, расположенную внутри указанной полости. Полость может обеспечивать возможность свободного поворота каждой сферы в указанной конструкции, но с расположением при этом каждой сферы в фиксированном положении в полости так, что сфера не может перекатываться в полости. Конструкция из сфер может быть составлена из трех рядов, образованных первой сферой, группой вторых сфер и третьей сферой, которые последовательно составлены в вертикальном направлении, причем группа вторых сфер может состоять из трех сфер равного диаметра, которые расположены в одной горизонтальной плоскости и попарно тангенциально соприкасаются наружными поверхностями, при этом первая сфера расположена выше центрального положения группы вторых сфер, а третья сфера расположена ниже центрального положения группы вторых сфер. То есть первый ряд конструкции из сфер представляет собой одну сферу, второй ряд представляет собой группу сфер и состоит из трех сфер, и третий ряд представляет собой одну сферу. Три сферы второго ряда, состоящего из группы сфер (то есть группы вторых сфер), имеют одинаковый диаметр, при этом все три сферы расположены в одной и той же горизонтальной плоскости и попарно тангенциально контактируют наружными поверхностями. Сфера первого ряда (первая сфера) расположена над центром второго ряда из группы сфер, а сфера третьего ряда (третья сфера) расположена под центром второго ряда из группы сфер. Все центры тяжести первой сферы, группы вторых сфер и третьей сферы расположены на одной и той же вертикальной линии.

Верхний опорный вал имеет верхнюю часть, соединенную с коромыслом весов, и нижнюю часть, охватывающую верхнюю часть первой сферы таким образом, что объем охваченной верхней части первой сферы не превышает половины объема указанной сферы. Например, верхняя часть верхнего опорного вала может быть соединена с центральной точкой коромысла, при этом весы являются равноплечными весами. Разумеется, положение соединения не ограничено указанным, и также могут иметь место другие положения соединения, при этом весы являются неравноплечными. Соединение может иметь вид подвижного соединения. Нижняя часть верхнего опорного вала имеет вогнутую внутрь сферическую криволинейную поверхность, которая может охватывать сферу первого ряда, при этом охваченный объем сферы первого ряда может свободно регулироваться, например, объем охваченной верхней части сферы первого ряда не превышает половину объема указанной сферы.

Нижний опорный вал содержит корпус и опорный элемент 605А, причем корпус вала зафиксирован в вертикальном направлении, и его верхняя часть может охватывать нижнюю часть третьей сферы таким образом, что объем охваченной нижней части первой сферы не превышает половину объема третьей сферы, при этом опорный элемент 605А может обеспечивать поддержание элемента, образованного сферами, и его крепление на корпусе вала. Например, нижняя часть корпуса вала зафиксирована в вертикальном направлении, а его верхняя часть имеет вогнутую внутреннюю сферическую криволинейную поверхность, которая может охватывать сферу третьего ряда, при этом охваченный объем сферы может свободно регулироваться, например, объем охваченной нижней части сферы третьего ряда не превышает половины объема указанной сферы. Основная функция опорного элемента заключается в возможности обеспечения поддержания элемента, образованного сферами, и его крепления на корпусе вала опорного устройства. Один конец опорного элемента соединен с корпусом нижнего опорного вала, а другой конец опорного элемента соединен с нижней частью элемента, образованного сферами. Например, в данном типичном варианте выполнения один конец опорного элемента неподвижно соединен с корпусом нижнего опорного вала, а его другой конец подвижным образом соединен с нижней частью элемента, образованного из сфер. Форма, состав и т.п. для опорного элемента могут быть выбраны произвольно, например, опорный элемент может состоять из трех или более опорных штанг.

В первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения первичное устройство может дополнительно содержать систему контроля температуры и влажности в помещении для взвешивания. Указанная система может содержать блок регулирования температуры, блок регулирования влажности, блок подачи воздуха, блок с группой микропористых трубок и блок выпуска воздуха. При этом блок регулирования температуры содержит нагревающий блок и охлаждающий блок, предназначенные для регулирования температуры газа (например воздуха), поступающего в помещение для взвешивания. В данном случае нагревающий блок может содержать первичный электрический нагреватель для грубой регулировки и вторичный электрический нагреватель для точной регулировки. Блок регулирования влажности используется для регулирования влажности газа, поступающего в помещение для взвешивания, при этом газ, поступающий в помещение для взвешивания, может содержать газ, которые необходимо подать в указанное помещение. Например, блок регулирования влажности может содержать электрический увлажнитель и фильтр для удаления примесей и ионов из воды, используемой в электрическом увлажнителе. Блок подачи воздуха обеспечивает подачу газа (например воздуха) в помещение для взвешивания через блок с группой микропористых трубок. Блок с группой микропористых трубок содержит несколько микропористых трубок, равномерно распределенных по окружающим стенкам и/или верхней поверхности помещения для взвешивания, либо нескольких микропористых пластин с равномерно распределенными микропорами, расположенных на окружающих стенках и/или верхней поверхности помещения для взвешивания. Блок выпуска воздуха имеет несколько выпускных отверстий для воздуха, которые равномерно распределены по нижней стенке помещения для взвешивания и предназначены для выпуска газа, находящегося в указанном помещении.

Кроме того, система контроля температуры и влажности в помещении для взвешивания также может содержать блок притока свежего воздуха. Блок притока свежего воздуха сообщается с блоком, содержащим группу микропористых трубок, так что в помещение для взвешивания может быть подан свежий газ (например воздух).

На фиг. 7 изображена схема устройства предупреждения коррозии водного тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения. На фиг. 8 изображена схема устройства предупреждения коррозии газового тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения. На фиг. 9 изображена схема процесса десорбции в устройстве предупреждения коррозии газового тракта в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения.

Как показано на фиг. 7, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения устройство предупреждения коррозии водного тракта может содержать блок хранения воды, блок подачи инертного газа и вентиляционный блок.

Блок хранения воды может содержать бак 101, в котором может храниться масса воды (например мягкой воды, мягкой охлаждающей воды и т.д.), впускное отверстие 102 для воды и выпускное отверстие 103 для воды. Выпускное отверстие блока хранения воды сообщается с впускным отверстием трубки, предназначенной для подачи охлаждающей воды и входящей в блок нагнетания давления природного газа (например газовый компрессор) первичной установки для измерения природного газа. Более того, выпускное отверстие блока хранения воды также может сообщаться с впускным отверстием трубки, предназначенной для подачи охлаждающей воды и входящей в блок поддержания температуры (например теплообменник) первичной установки для измерения потока природного газа, соответственно или одновременно.

Вентиляционный блок может содержать инспираторный элемент 104 и экспираторный элемент 105. Вентиляционный блок объединен с блоком хранения воды и может образовывать герметичную полость, которая может периодически открываться и закрываться. Как показано на фиг. 7, герметичная полость может быть образована путем установки вентиляционного блока наверху бака блока хранения воды. Инспираторный элемент может обеспечивать сообщение блока подачи инертного газа с блоком хранения воды, а экспираторный элемент может сообщаться с блоком хранения воды. Например, инспираторный элемент может быть соединен с верхней частью бака блока хранения воды и подавать инертный газ, находящийся в блоке подачи инертного газа, в герметичную полость. Экспираторный элемент может быть соединен с верхней частью бака блока хранения воды. Инертный газ, находящийся в блоке подачи инертного газа, может подаваться в герметичную полость, образованную вентиляционным блоком и блоком хранения воды, с помощью инспираторного элемента вентиляционного блока. Например, инспираторный элемент может иметь канал для выпуска газа, который может проходить в массу воды, находящуюся в баке, с обеспечением передачи в нее инертного газа. Неинертный газ, находящийся в блоке хранения воды, может быть выведен из герметичной полости путем приведения в действие экспираторного элемента вентиляционного блока. В данном случае инертный газ может представлять собой один или более из следующего: азот, аргон и т.п. В одном или более типичных вариантах выполнения инертный газ вводится, прежде всего, для обеспечения изоляции неинертного газа (например кислорода) для предотвращения коррозии оборудования, вызванной реакцией, например окисления и т.п., неинертного газа с устройством. Таким образом, тип инертного газа не ограничен вышеописанным. Неинертные газы могут содержать газы, способные вызывать коррозию оборудования, такие как кислород, находящийся в баке, и кислород, находящийся в воде.

При эксплуатации охлаждающая вода может быть введена в бак через впускное отверстие для воды. Инертный газ может быть введен из блока подачи инертного газа в бак и находящуюся в нем массу воды через инспираторный элемент вентиляционного блока так, что инертный газ покрывает поверхность массы воды и растворяется в жидкости, с устранением тем самым неинертного газа, растворенного в жидкости, и дополнительным предотвращением проникновения кислорода, содержащегося в воздухе, в массу воды, выполняя, таким образом, роль антикоррозионного средства. Неинертные газы, находящиеся в баке и массе воды, выводятся из экспираторного элемента. Охлаждающая вода, обработанная инертным газом, может выходить из бака через выпускное отверстие для воды и поступать соответственно в блок нагнетания давления и блок поддержания температуры, входящие в первичную установку для измерения потока природного газа.

Как показано на фиг. 8, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения устройство предотвращения коррозии газового тракта может содержать блок десульфуризации, блок дегидратации (например поглотитель с молекулярным ситом) и блок удаления пыли, которые соединены последовательно с помощью трубы согласно направлению потока природного газа.

В частности, блок десульфуризации может быть соединен при помощи трубы с источником газа низкого давления в первичной установке для измерения природного газа или может быть расположен между блоком нагнетания давления и блоком хранения газа высокого давления в указанной установке и может обеспечивать удаление серосодержащих веществ из природного газа, проходящего через блок десульфуризации. Например, десульфуратор, применяемый в блоке десульфуризации, может представлять собой оксид цинка. Природный газ из источника газа низкого давления также может называться неочищенным природным газом, и его давление может составлять от 0,3 МПа до 3,0 МПа, температура - от 18° до 20°, а объем газа может составлять от 0,5×104 м3/день до 2×104 м3/день.

Блок дегидратации выполнен с возможностью удаления воды из природного газа. Блок дегидратации содержит два или более дегидраторов и осуществляет непрерывное удаление воды из природного газа путем поочередного использования указанных двух или более дегидраторов. Например, если блок дегидратации состоит из двух поглотителей с молекулярным ситом, указанные два поглотителя могут быть расположены параллельно.

Например, каждый дегидратор может содержать несколько поглотителей с молекулярным ситом, нагревающий блок и охлаждающий блок. При этом впускное отверстие для газа в поглотителе сообщается с выпускным отверстием для газа в блоке десульфуризации, а выпускное отверстие для газа в поглотителе сообщается с впускным отверстием для газа в блока удаления пыли, так что вода, содержащаяся в природном газе, проходящем от впускного отверстия поглотителя к его выпускному отверстию может быть адсорбирована, когда поглотитель находится в рабочем состоянии (также называемом состоянием использования). Например, поглотитель с молекулярным ситом может содержать молекулярное сито типа 4А.

Нагревающий блок дегидратора выполнен с возможностью нагревания природного газа и переноса нагретого природного газа к выпускному отверстию для газа в поглотителе с молекулярным ситом для десорбции (или отделения) воды, адсорбированной поглотителем в нерабочем состоянии (также называемом состоянием неиспользования), при помощи нагретого природного газа. Например, нагревающий блок может обеспечивать нагрев природного газа до температуры от 200° до 350°. Соответственно, время десорбции поглотителя может составлять от 2 до 6 часов. Кроме того, природный газ, нагретый в нагревающем блоке, может представлять собой природный газ, обезвоженный поглотителем с молекулярным ситом. Охлаждающий блок дегидратора содержит трубу охлаждения, выполненную с возможностью подачи природного газа, температура которого ниже нормальной температуры, к поглотителю с молекулярным ситом, который завершает десорбцию, для охлаждения указанного поглотителя до температуры, соответствующей вышеуказанному рабочему состоянию. Например, температура природного газа, подаваемого в поглотитель по трубе охлаждения, может составлять 20° или менее. Кроме того, природный газ, подаваемый в поглотитель по трубе охлаждения, может представлять собой природным газом, обезвоженный при помощи поглотителя с молекулярным ситом.

Блок удаления пыли выполнен с возможностью удаления твердых частиц из природного газа, проходящего через указанный блок, и переноса природного газа, из которого удалены твердые частицы, к впускному отверстию блока нагнетания давления в первичной установке для измерения потока природного газа, причем в это время блок десульфуризации соединен при помощи трубы с источником газа низкого давления в указанной установке. Блок удаления пыли также может обеспечивать перенос природного газа, из которого удалены твердые частицы, к впускному отверстию блока хранения газа высокого давления в первичной установке для измерения потока природного газа, причем в это время блок десульфуризации расположен между блоком нагнетания давления и блоком хранения газа высокого давления в первичной установке для измерения потока природного газа. Например, блок удаления пыли может содержать газовый фильтр сухого типа. Блок удаления пыли выполнен с возможностью эффективного удаления твердых частиц (например пыли) из природного газа, в том числе твердых частиц, переносимых в поглотителе с молекулярным ситом.

Более того, с учетом того, что устройство предупреждения коррозии газового тракта имеет конструктивные особенности, присущие вышеописанным типичным вариантам выполнения, охлаждающий блок указанного устройства может дополнительно содержать конденсатор. Конденсатор сообщается с впускным отверстием для газа в поглотителе с молекулярным ситом и обеспечивает конденсацию пара, образованного при десорбции указанным поглотителем, для отделения природного газа и конденсированной воды от пара, при этом природный газ может быть рекуперирован, а конденсированная вода собрана.

Как показано на фиг. 9, в первичной установке для измерения потока природного газа согласно одному или более типичным вариантам выполнения к блокам, используемым в процессе десорбции, относятся нагревающий блок, поглотитель с молекулярным ситом, охлаждающий блок, трубопровод низкого давления и блок рекуперации стоков (также называемый блоком сбора конденсированной воды). После нагрева нагревающим блоком неочищенный природный газ или очищенный природный газ вводится в поглотитель с молекулярным ситом для десорбции в нерабочем состоянии, затем природный газ, полученный после десорбционной обработки и содержащий пар, конденсируется или охлаждается, и охлажденный природный газ подается в трубопровод низкого давления, а конденсированная вода подается в блок рекуперации стоков.

Кроме того, устройство предотвращения коррозии газового тракта может дополнительно содержать блок текущего контроля температуры, который может быть расположен перед поглотителем с молекулярным ситом и используется для текущего контроля температуры природного газа, подаваемого в указанный поглотитель для десорбции после нагрева нагревающим блоком, и может загружать данные о значении температуры в температурный индикатор ПЛК (программируемого логического контроллера) для удобства наблюдения.

После обработки устройством предотвращения коррозии газового тракта согласно одному или более типичным вариантам выполнения содержание H2S в полученном природном газе может составлять менее 5,7 мг/м3 (или даже не более 4 мг/м3), а его точка росы по воде может быть ниже -60°.

Кроме того, устройство предотвращения коррозии водного тракта может дополнительно содержать блок охлаждения воды. Блок охлаждения воды может использоваться для охлаждения любого из следующего: воды в блоке хранения воды, воды, поступающей в блок хранения воды, воды, поступающей во впускное отверстие трубы для подачи охлаждающей воды в газовом компрессоре, воды, поступающей во впускное отверстие трубы для подачи охлаждающей воды в теплообменнике, или воды, выпущенной из трубы для подачи охлаждающей воды в теплообменнике.

Способ или устройство согласно одному или более типичным вариантам выполнения может обеспечить уменьшение погрешности измерения в процессе измерения природного газа, например уменьшить погрешность измерения с 0,05% до 0,07%, в частности уменьшить погрешность измерения до 0,07% в диапазоне давлений от 0,3 МПа до 2,0 МПа и уменьшить погрешность измерения до 0,05% или менее в диапазоне давлений от 2,0 МПа до 6,0 МПа.

Несмотря на то что выше приведено описание изобретения со ссылкой на типичные варианты выполнения и прилагаемые чертежи, специалистам в данной области техники должно быть понятно, что возможно выполнение различных модификаций вышеописанных вариантов выполнения без отклонения от сущности и объема формулы изобретения.

Реферат

В изобретении предложены первичные установка и способ для измерения параметров массы-времени потока природного газа. Первичный способ включает следующие этапы: повышение давления природного газа, хранение природного газа в первой и второй камерах для хранения газа, управление первой или второй камерой для хранения газа с обеспечением поочередного и непрерывного стравливания давления газа, превышающего любое заданное давление газа, в любой момент времени, регулирование давления газа с получением любого заданного давления газа, сначала обеспечение последовательного прохождения отрегулированного природного газа через эталонный расходомер и блок быстрого отвода, а затем перевод блока быстрого отвода в заполненное состояние, при котором эталонный расходомер сообщается с системой оценки массы, и заполнение системы оценки массы природным газом, измерение времени заполнения при помощи системы измерения времени, измерение массы природного газа с помощью системы измерения массы и получение результата измерения потока природного газа с помощью оценки параметров массы-времени. Технический результат - обеспечение уменьшения погрешности измерения в процессе измерения природного газа до 0,05%-0,07%, например уменьшить погрешность измерения до значения ниже 0,07% и 0,05% соответственно в диапазонах давления от 0,3 МПа до 2,0 МПа и от 2,0 МПа до 6,0 МПа. 2 н. и 18 з.п. ф-лы, 9 ил.

Комментарии