Способ получения материала сульфидного твердого электролита - RU2683259C1

Код документа: RU2683259C1

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу получения материала сульфидного твердого электролита, с помощью которого можно сократить время измельчения.

2. Описание предшествующего уровня техники

[0002] Литиевые батареи имеют более высокую удельную энергоемкость, чем другие батареи, и могут работать при высоком напряжении. Поэтому они используются для информационных устройств, таких как мобильные телефоны, в качестве батарей, которые легко уменьшаются в размере и весе. В последние годы увеличился спрос на источники электропитания больших размеров, например, для электрических транспортных средств (электромобилей) и гибридных транспортных средств.

[0003] Поскольку для существующих в настоящее время коммерчески доступных литиевых батарей используется раствор электролита, включающий легковоспламеняемый органический растворитель, необходима система безопасности для предотвращения повышения температуры. С другой стороны, если использовать вместо раствора электролита огнестойкий материал твердого электролита, систему безопасности легко упростить. В качестве такого материала твердого электролита известен материал сульфидного твердого электролита.

[0004] В качестве технологии получения материала сульфидного твердого электролита известна, например, следующая технология. Например, в публикации не прошедшей экспертизу заявки на патент Японии № 2016-162733 (JP 2016-162733 A) описан способ получения электродного блока, в котором смесь, включающую Li2S, LiI, LiBr и P2S5, подвергают механической обработке измельчением для получения аморфного материала сульфидного твердого электролита, который затем нагревается при заданной температуре вместе с оксидным активным веществом.

[0005] В дополнение, в публикации не прошедшей экспертизу заявки на патент Японии № 2014-179265 (JP 2014-179265 А) описан способ получения материала сульфидного твердого электролита, в котором осуществляется механическая обработка измельчением полученной специальным способом смеси Li2S и LiX (где X – F, Cl, Br или I) и P2S5. Кроме того, в патенте Японии № 5904291 (JP 5904291 B) раскрыт способ получения материала сульфидного твердого электролита, в котором исходные материалы, включающие Li2S, P2S5 и LiI в определенных соотношениях, подвергают механической обработке измельчением при подведении тепловой энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В JP 2016-162733 A, JP 2014-179265 A и JP 5904291 B описано, что осуществляется механическая обработка измельчением Li2S, P2S5 и LiX (X=галоген), и синтезируется материал сульфидного твердого электролита (сульфидное стекло). С другой стороны, авторы изобретения обнаружили, что существует проблема увеличения времени измельчения из-за низкой реакционной способности LiBr.

[0007] В качестве ответной меры на эту проблему авторы изобретения подтвердили, что могут быть получены композитные частицы, включающие твердый раствор, содержащий компонент Li2S и компонент LiBr, и таким образом реакционная способность компонента LiBr может быть улучшена. Однако возникает новая проблема, заключающаяся в том, что в противоположность повышению реакционной способности компонента LiBr реакционная способность компонента Li2S уменьшается, и в результате становится невозможно существенно сократить время измельчения.

[0008] Настоящее изобретение предлагает способ получения материала сульфидного твердого электролита, при котором можно сократить время измельчения.

[0009] В одном аспекте настоящее изобретение относится к способу получения материала сульфидного твердого электролита, включающему процесс приготовления, заключающийся в приготовлении композитных частиц, включающих твердый раствор, содержащий компонент Li2S, компонент LiBr и компонент LiI; процесс добавления, заключающийся в добавлении композитных частиц и источника фосфора в реакционную камеру; и процесс измельчения, в котором осуществляют механическую обработку измельчением композитных частиц и источника фосфора в реакционной камере при подведении тепловой энергии.

[0010] Согласно настоящему изобретению, когда используются композитные частицы, включающие твердый раствор, содержащий компонент Li2S и компонент LiBr, и когда осуществляется механическая обработка измельчением с подведением тепловой энергии, можно улучшить реакционную способность компонента LiBr и можно предотвратить снижение реакционной способности компонента Li2S и, в результате, можно сократить время измельчения (время реакции синтеза электролита).

[0011] В вышеупомянутом изобретении твердый раствор может включать по меньшей мере одну из богатой Li2S фазы, в которой компонент Li2S является основным компонентом, и богатой LiBr фазы, в которой компонент LiBr является основным компонентом.

[0012] В вышеупомянутом изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой Li2S фазы может быть смещено в сторону меньших углов от положения пика плоскости (111) Li2S.

[0013] В вышеупомянутом изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой LiBr фазы может быть смещено в сторону меньших углов от положения пика плоскости (111) LiBr.

[0014] В вышеупомянутом изобретении твердый раствор может содержать богатую LiI фазу, в которой компонент LiI является основным компонентом.

[0015] В вышеупомянутом изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой LiI фазы может быть смещено в сторону больших углов от положения пика плоскости (111) LiI.

[0016] В вышеупомянутом изобретении, в процессе приготовления, композитные частицы могут быть синтезированы с использованием раствора исходных материалов, включающего исходные материалы композитных частиц.

[0017] В вышеупомянутом изобретении, в процессе приготовления, раствор исходных материалов, включающий исходные материалы композитных частиц и хороший растворитель (т.е. одно из метанола, воды и толуола), может быть приведен в контакт с плохим растворителем (т.е. одним из додекана и тридекана), нагретым до более высокой температуры, чем температура кипения хорошего растворителя, в результате чего композитные частицы осаждаются, тогда как хороший растворитель испаряется.

[0018] В вышеупомянутом изобретении, в процессе приготовления, раствор исходных материалов, включающий исходные материалы композитных частиц и хороший растворитель (т.е. одно из метанола, воды и толуола), может быть приведен в контакт с твердым телом, нагретым до более высокой температуры, чем температура кипения хорошего растворителя, в результате чего композитные частицы осаждаются, тогда как хороший растворитель испаряется.

[0019] В вышеупомянутом изобретении исходные материалы композитных частиц могут включать LiHS и LiBr.

[0020] В вышеупомянутом изобретении исходные материалы композитных частиц могут включать Li2S и LiBr.

[0021] В вышеупомянутом изобретении исходные материалы композитных частиц могут дополнительно включать LiI.

[0022] В вышеупомянутом изобретении процесс приготовления может включать в себя обработку сушкой, при которой раствор исходных материалов, включающий LiOH, LiBr и воду, высушивают для удаления влаги, в результате чего получают смесь исходных материалов, включающую LiOH и LiBr; сульфуризационную обработку, при которой LiOH в смеси исходных материалов сульфурируется, в результате чего получают LiHS; и гидродесульфуризационную обработку, при которой сероводород десорбируется из LiHS и получают Li2S.

[0023] В вышеупомянутом изобретении раствор исходных материалов может дополнительно включать LiI.

[0024] В вышеупомянутом изобретении источником фосфора может быть P2S5.

[0025] В вышеупомянутом изобретении температура нагревания в процессе измельчения может находиться в диапазоне от 70°C до 150°C.

[0026] В соответствии со способом получения материала сульфидного твердого электролита по настоящему изобретению можно сократить время измельчения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027] Признаки, преимущества, а также техническая и промышленная значимость примеров осуществления изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы и на которых:

[0028] на фиг.1 представлена блок-схема примера способа получения материала сульфидного твердого электролита по настоящему изобретению;

на фиг.2 представлено схематическое изображение, показывающее пример процесса приготовления в настоящем изобретении;

на фиг.3 представлен график, показывающий изменения остаточных количеств исходных материалов с течением времени в ходе измельчения в сравнительном примере 1;

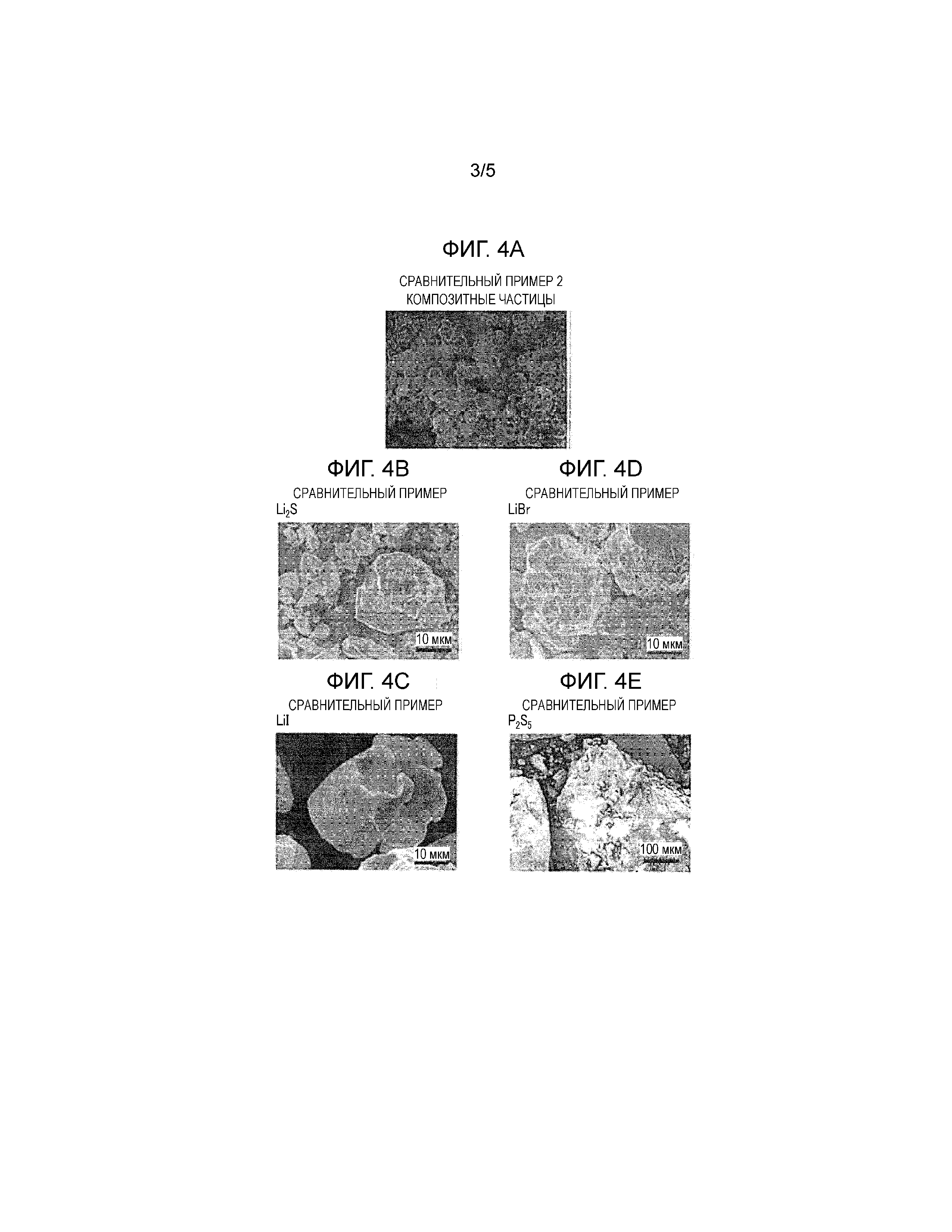

на фиг.4А представлено СЭМ-изображение композитных частиц, приготовленных в сравнительном примере 2;

на фиг.4В представлено СЭМ-изображение исходного материала (Li2S), использованного в сравнительных примерах 1 и 2;

на фиг.4С представлено СЭМ-изображение исходного материала (LiI), использованного в сравнительных примерах 1 и 2;

на фиг.4D представлено СЭМ-изображение исходного материала (LiBr), использованного в сравнительных примерах 1 и 2;

на фиг.4Е представлено СЭМ-изображение исходного материала (P2S5), использованного в сравнительных примерах 1 и 2;

на фиг.5 представлены результаты XRD анализа композитных частиц, приготовленных в сравнительном примере 2;

на фиг.6 представлены графики изменений остаточных количеств исходных материалов с течением времени в ходе измельчения в сравнительных примерах 1 и 2;

на фиг.7 представлены графики изменений остаточных количеств исходных материалов с течением времени в ходе измельчения в примере 1 и сравнительном примере 3; и

на фиг.8 представлен график изменений остаточных количеств исходных материалов с течением времени в ходе измельчения в примере 1 и сравнительном примере 4.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0029] Ниже будет подробно описан способ получения материала сульфидного твердого электролита по настоящему изобретению.

[0030] На фиг.1 представлена блок-схема, иллюстрирующая пример способа получения материала сульфидного твердого электролита по настоящему изобретению. Как показано на фиг.1, в способе получения материала сульфидного твердого электролита по настоящему изобретению сперва осуществляют приготовление композитных частиц, включающих твердый раствор, содержащий компонент Li2S и компонент LiBr (процесс приготовления). При этом твердый раствор может дополнительно содержать компонент LiI. Затем полученные композитные частицы и источник фосфора (например, P2S5) добавляют в реакционную камеру (например, стакан планетарной шаровой мельницы) (процесс добавления). Далее осуществляют механическую обработку измельчением композитных частиц и источника фосфора в реакционной камере с подведением тепловой энергии (процесс измельчения). Таким образом получают материал сульфидного твердого электролита.

[0031] На фиг.2 представлено схематическое изображение, иллюстрирующее пример процесса приготовления в настоящем изобретении. Как показано на фиг.2, исходный материал (LiHS, LiI и LiBr) композитных частиц растворяют в метаноле в качестве хорошего растворителя с получением раствора исходных материалов. Здесь LiHS представляет гидросульфид лития. Затем тридекан в качестве плохого растворителя добавляют в трехгорлую колбу и нагревают тридекан при температуре, превышающей температуру кипения метанола. В дополнение, в трехгорлой колбе осуществляют циркуляцию газообразного Ar. Далее раствор исходных материалов распыляют в нагретый плохой растворитель через сопло. При этом метанол, служащий в качестве хорошего растворителя, мгновенно испаряется. Одновременно с этим образуется Li2S из LiHS (2LiHS→Li2S+H2S), а газообразный H2S отводится из трехгорлой колбы вместе с газообразным Ar. Таким образом, в плохом растворителе осаждаются композитные частицы, включающие твердый раствор, содержащий компонент Li2S, компонент LiI и компонент LiBr. Когда вышеуказанный процесс добавления и процесс измельчения осуществляют с использованием таких композитных частиц, становится возможным получить материал сульфидного твердого электролита. Плохим растворителем может быть растворитель, который удовлетворяет следующим условиям (i) и (ii):

(i) температура кипения плохого растворителя выше, чем температура кипения хорошего растворителя, и

(ii) растворимость исходных материалов (LiHS, LiI и LiBr) композитных частиц в плохом растворителе ниже, чем их растворимость в хорошем растворителе (i).

[0032] Согласно настоящему изобретению, когда используются композитные частицы, включающие твердый раствор, содержащий компонент Li2S и компонент LiBr, и когда осуществляется механическая обработка измельчением с подведением тепловой энергии, можно улучшить реакционную способность компонента LiBr и можно предотвратить снижение реакционной способности компонента Li2S и, в результате, можно сократить время измельчения (время реакции синтеза электролита).

[0033] Как описано выше, авторы изобретения подтвердили, что когда приготовлены композитные частицы, включающие твердый раствор, содержащий компонент Li2S и компонент LiBr, становится возможным улучшить реакционную способность компонента LiBr. Однако возникает новая проблема, заключающаяся в том, что в противоположность повышению реакционной способности компонента LiBr реакционная способность компонента Li2S уменьшается, и в результате становится невозможно существенно сократить время измельчения. В качестве ответной меры на эту новую проблему, когда используются композитные частицы и когда осуществляется механическая обработка измельчением с подведением тепловой энергии, можно улучшить реакционную способность компонента LiBr и предотвратить снижение реакционной способности компонента Li2S. При этом в настоящем изобретении отправной точкой является то, что реакционная способность Li2S и реакционная способность LiBr сильно различаются, и решаются проблемы, специфичные для материала сульфидного твердого электролита, включающего Li2S и LiBr. Ниже будут описаны процессы способа получения материала сульфидного твердого электролита по настоящему изобретению.

1. Процесс приготовления

[0034] Процесс приготовления в настоящем изобретении является процессом приготовления композитных частиц, включающих твердый раствор, содержащий компонент Li2S и компонент LiBr. В процессе приготовления композитные частицы могут быть получены путем синтеза, или же могут быть приготовлены синтезированные заранее композитные частицы.

[0035] Композитные частицы включают твердый раствор, содержащий компонент Li2S и компонент LiBr. Предпочтительно, твердый раствор дополнительно содержит компонент LiI. В дополнение, в твердом растворе компоненты являются твердорастворенными и явным образом отличаются от смеси, в которой, например, просто смешаны порошок Li2S, порошок LiBr и порошок LiI. Тот факт, что композитные частицы включают твердый раствор, может быть подтвержден, например, измерением с помощью ТЕМ-EDX (трансмиссионного электронного микроскопа с энергодисперсионным рентгеновским анализатором) или измерением с помощью XRD (рентгенофазового анализа). В дополнение к этому, выражения «компонент Li2S», «компонент LiBr» и «компонент LiI» не характеризуют исходные материалы (порошка Li2S, порошка LiBr и порошка LiI) твердого раствора. Как будет описано ниже, например, когда осуществляется гидродесульфуризация LiHS, образуется компонент Li2S. Таким образом, выражения «компонент Li2S», «компонент LiBr» и «компонент LiI» просто обозначают компоненты твердого раствора.

[0036] В дополнение к этому, предпочтительно, твердый раствор включает по меньшей мере одну из богатой Li2S фазы, в которой компонент Li2S является основным компонентом, и богатой LiBr фазы, в которой компонент LiBr является основным компонентом. Кроме того, твердый раствор предпочтительно включает богатую LiI фазу, в которой компонент LiI является основным компонентом.

[0037] Богатая Li2S фаза представляет собой фазу, в которой компонент Li2S является основным компонентом. Богатая Li2S фаза предпочтительно является фазой, в которой компонент LiBr является твердорастворенным в фазе Li2S, и может быть фазой, в которой компонент LiI является твердорастворенным. Кроме того, когда компонент LiBr или т.п. является твердорастворенным в фазе Li2S, положение пика фазы Li2S при XRD анализе изменяется. В настоящем изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой Li2S фазы может быть смещено в сторону меньших углов от положения пика плоскости (111) Li2S. Величина сдвига составляет, например, 0,05° или более, и может быть 0,1° или более.

[0038] Богатая LiBr фаза представляет собой фазу, в которой компонент LiBr является основным компонентом. Богатая LiBr фаза предпочтительно является фазой, в которой компонент Li2S является твердорастворенным в фазе LiBr, и может быть фазой, в которой компонент LiI является твердорастворенным. Кроме того, когда компонент Li2S или т.п. является твердорастворенным в фазе LiBr, положение пика фазы LiBr при XRD анализе изменяется. В настоящем изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой LiBr фазы может быть смещено в сторону меньших углов от положения пика плоскости (111) LiBr. Величина сдвига составляет, например, 0,05° или более, и может быть 0,1° или более, или 0,3° или более.

[0039] Богатая LiI фаза представляет собой фазу, в которой компонент LiI является основным компонентом. Богатая LiI фаза предпочтительно представляет собой фазу, в которой по меньшей мере один из компонента Li2S и компонента LiBr является твердорастворенным в фазе LiI. Кроме того, когда компонент Li2S, компонент LiBr или т.п. является твердорастворенным в фазе LiI, положение пика фазы LiI при XRD анализе изменяется. В настоящем изобретении при XRD анализе с использованием CuKα излучения положение пика плоскости (111) богатой LiI фазы может быть смещено в сторону больших углов от положения пика плоскости (111) LiI. Величина сдвига составляет, например, 0,05° или более, и может быть 0,1° или более, или 0,3° или более, или 0,5° или более.

[0040] При этом, поскольку в фазе Li2S, фазе LiBr и фазе LiI положения анионов в кристаллической структуре в целом одинаковы, компоненты являются твердорастворенными и легко образуются богатые фазы. Кроме того, для улучшения реакционной способности компонента LiBr, интенсивность пика богатой LiBr фазы при XRD анализе предпочтительно ниже, чем интенсивность пика фазы Li2S (или богатой Li2S фазы). Аналогичным образом, интенсивность пика богатой LiBr фазы предпочтительно ниже, чем интенсивность пика фазы LiI (или богатой LiI фазы). Кроме того, твердый раствор может не иметь пика богатой LiBr фазы.

[0041] В дополнение, в процессе приготовления, композитные частицы предпочтительно синтезируют с использованием раствора исходных материалов, в котором содержатся исходные материалы композитных частиц. Это связано с тем, что в этом случае легко образовать твердый раствор, содержащий, например, компонент Li2S, компонент LiBr и компонент LiI. В качестве примера исходных материалов композитных частиц могут быть приведены Li2S, LiHS, LiOH, LiBr, LiI, Br2, I2 и S. Раствор исходных материалов предпочтительно включает в себя по меньшей мере один из Li2S, LiHS и LiOH, и LiBr. В дополнение, предпочтительно раствор исходных материалов также включает LiI. При этом, предпочтительно, состав исходных материалов композитных частиц должным образом скорректирован так, чтобы получить состав материала сульфидного твердого электролита, который будет описан ниже. Кроме того, раствор исходных материалов может включать или не включать источник фосфора, который будет описан ниже, при этом последний вариант является предпочтительным.

[0042] В качестве примера способа синтеза композитных частиц с использованием раствора исходных материалов может быть приведен способ, использующий различия в растворимости (первый способ синтеза). В качестве примера первого способа синтеза можно привести способ, в котором раствор исходных материалов, включающий исходные материалы композитных частиц и хороший растворитель, приводится в контакт с плохим растворителем, в результате чего осаждаются композитные частицы.

[0043] В первом способе синтеза раствор исходных материалов включает в себя исходные материалы композитных частиц и хороший растворитель. Раствор исходных материалов включает в себя, например, Li2S и LiBr, в качестве исходных материалов композитных частиц. С другой стороны, раствор исходных материалов может включать в себя LiHS и LiBr в качестве исходных материалов композитных частиц. При использовании LiHS легче снижается количество хорошего растворителя (например, метанола), остающееся в композитных частицах, чем при использовании Li2S. В качестве примера способа получения раствора исходных материалов, в котором растворен LiHS, можно привести способ, в котором газообразный H2S барботируют в раствор, в котором растворен Li2S (Li2S+H2S→2LiHS). В дополнение, раствор исходных материалов может также включать LiI.

[0044] В качестве хорошего растворителя предпочтительным является растворитель, имеющий высокую способность к растворению исходных материалов композитных частиц. В качестве примера могут быть приведены метанол, вода и толуол. Суммарное содержание исходных материалов в растворе исходных материалов составляет, например, 5 г/л или более, предпочтительно 10 г/л или более, более предпочтительно 20 г/л или более, а наиболее предпочтительно 50 г/л или более. При этом в растворе исходных материалов часть исходных материалов композитных частиц может быть растворена в хорошем растворителе, часть их может быть диспергирована в хорошем растворителе, или же весь исходный материал композитных частиц может быть растворен в хорошем растворителе.

[0045] В качестве плохого растворителя предпочтительным является растворитель, имеющий низкую способность к растворению композитных частиц. В качестве примера могут быть приведены додекан и тридекан. В дополнение, когда раствор исходных материалов приводится в контакт с плохим растворителем, плохой растворитель предпочтительно нагрет до температуры, превышающей температуру кипения хорошего растворителя (испарительная кристаллизация). Иными словами, когда раствор исходных материалов приводится в контакт с плохим растворителем, нагретым до более высокой температуры, чем температура кипения хорошего растворителя, композитные частицы предпочтительно осаждаются при испарении хорошего растворителя. Это связано с тем, что хороший растворитель испаряется в то же самое время, в которое раствор исходных материалов контактирует с хорошим растворителем, и осаждаются композитные частицы с высокой степенью образования твердого раствора. Кроме того, когда используется жидкий плохой растворитель в нагретом состоянии, имеется преимущество быстрой теплопередачи и преимущество легкого сбора.

[0046] Температура нагревания плохого растворителя составляет, например, предпочтительно 165°C или более, более предпочтительно 170°C или более, а наиболее предпочтительно 190°C или более, с учетом температуры кипения хорошего растворителя. Это связано с тем, что тогда легко получить композитные частицы, обладающие особенно высокой степенью образования твердого раствора и имеющие малый размер частиц. С другой стороны, температура нагревания плохого растворителя обычно равна или ниже температуры кипения плохого растворителя. В дополнение к этому, когда раствор исходных материалов включает в себя LiHS в качестве исходных материалов композитных частиц, из LiHS образуется компонент Li2S при испарении хорошего растворителя (2LiHS→Li2S+H2S↑).

[0047] Способ приведения раствора исходных материалов в контакт с плохим растворителем особо не ограничен, однако предпочтительным является способ приведения капель раствора исходных материалов в контакт с плохим растворителем. Это связано с тем, что осаждаются композитные частицы, обладающие высокой степенью образования твердого раствора. В качестве примера способа приведения капель раствора исходных материалов в контакт с плохим растворителем может быть приведен способ распыления раствора исходных материалов в плохой растворитель. В этом случае раствор исходных материалов может распыляться сверху над плохим растворителем или же раствор исходных материалов может распыляться в плохой растворитель. В качестве примера распылительного устройства может быть приведен инжектор, нагнетательное сопло и двухкомпонентное сопло.

[0048] В дополнение, в качестве другого способа синтеза композитных частиц с использованием раствора исходных материалов, например, можно привести способ, в котором раствор исходных материалов, включающий исходные материалы композитных частиц и хороший растворитель, приводят в контакт с твердым телом, нагретым до более высокой температуры, чем температура кипения хорошего растворителя, и композитные частицы осаждаются при испарении хорошего растворителя (второй способ синтеза). При этом второй способ синтеза предпочтительно является таким же, как и процесс испарительной кристаллизации в первом способе синтеза, за исключением того, что вместо нагретого плохого растворителя используется нагретое твердое тело.

[0049] В качестве примера нагретого твердого тела, например, можно привести пластину. Например, предпочтительно, раствор исходных материалов приводится в контакт с нагретой пластиной из нержавеющей стали (SUS). В качестве примера устройства, которое осуществляет второй способ синтеза, может быть приведена дисковая сушилка. Поскольку температура нагревания твердого тела, способ контактирования раствора исходных материалов и другие особенности в основном являются такими же, как и в первом способе синтеза, эти подробности будут опущены.

[0050] В дополнение, в качестве еще одного способа синтеза композитных частиц с использованием раствора исходных материалов, например, существует способ (третий способ синтеза), включающий обработку сушкой, при которой раствор исходных материалов, включающий LiOH, LiBr и воду, высушивают для удаления влаги, в результате чего получают смесь исходных материалов, включающую LiOH и LiBr, сульфуризационную обработку, при которой LiOH в смеси исходных материалов сульфурируется, в результате чего получают LiHS, и гидродесульфуризационную обработку, при которой сероводород десорбируется из LiHS, в результате чего получают Li2S. Раствор исходных материалов может также включать LiI.

[0051] В качестве примера обработки сушкой могут быть приведены термосушка, сушка при пониженном давлении (вакуумная сушка), сушка вымораживанием и распылительная сушка. В случае сушки вымораживанием, как правило, объект замораживают, понижают давление вакуумным насосом, и растворитель сублимируется и высушивается. При термосушке температура нагревания находится, например, в диапазоне от 50°С до 200°С, а предпочтительно в диапазоне от 100°С до 150°С.

[0052] В качестве сульфуризационной обработки, например, существует способ, в котором сульфурирующий газ реагирует с LiOH в смеси исходных материалов. В качестве примера сульфурирующего газа могут быть приведены H2S, CS2 и пары элементарной серы. Среди них предпочтителен H2S или CS2. Температура, при которой проводят реакцию с сульфурирующим газом, находится, например, в диапазоне от 0°С до 200°С, а предпочтительно в диапазоне от 100°С до 150°С. При этом полученная путем сульфуризации LiOH до LiHS смесь растворяется в хорошем растворителе, и может быть осуществлен первый способ синтеза или второй способ синтеза.

[0053] В качестве гидродесульфуризационной обработки, например, существует обработка термосушкой. Температура при термосушке находится, например, в диапазоне от 150°С до 220°С, а предпочтительно в диапазоне от 170°С до 190°С. В дополнение к этому, теромосушку предпочтительно осуществляют (i) в состоянии, при котором смесь исходных материалов растворена или диспергирована в растворителе, или (ii) в атмосфере инертного газа. В первом случае, в частности, в качестве растворителя предпочтительно используют апротонный растворитель, а более предпочтителен неполярный апротонный растворитель. Среди них используемый для гидродесульфуризации растворитель предпочтительно представляет собой алкан, который является жидким при нормальной температуре (25°C). С другой стороны, в качестве примера атмосферы инертного газа может быть приведена атмосфера газообразного аргона и атмосфера газообразного азота. При этом гидродесульфуризационная обработка может быть сушкой вымораживанием.

[0054] В дополнение, сульфуризационная обработка и гидродесульфуризационная обработка могут осуществляться как одна реакция. В частности, когда температура, при которой LiOH в смеси исходных материалов подвергается сульфуризации, устанавливается относительно высокой, сульфуризационная обработка и гидродесульфуризационная обработка могут осуществляться непрерывно. В дополнение, сульфуризационная обработка и гидродесульфуризационная обработка могут осуществляться непрерывно при растворении или диспергировании растворителем. При этом, в соответствии с сульфуризационной обработкой и гидродесульфуризационной обработкой, полученная путем превращения LiOH в LiHS смесь растворяется в хорошем растворителе, и может быть осуществлен первый способ синтеза или второй способ синтеза.

[0055] При этом в качестве способа синтеза композитных частиц с использованием раствора исходных материалов может использоваться способ испарительной сушки, способ распылительной сушки и тому подобные. Однако в первом способе синтеза (в частности, при испарительной кристаллизации) или во втором способе синтеза получают композитные частицы с более высокой степенью образования твердого раствора.

2. Процесс добавления

[0056] Процесс добавления в настоящем изобретении представляет собой процесс добавления композитных частиц и источника фосфора в реакционную камеру.

[0057] Источник фосфора особо не ограничен при условии, что он является веществом, содержащим элемент P. В качестве примера могут быть приведены сульфид фосфора и элементарный фосфор. Сульфид фосфора является соединением, в общем представленным формулой PxSy (x и y являются произвольными действительными числами), и обычно представляет собой, например, P2S5.

[0058] В соответствии с пропорциями композитных частиц и источника фосфора, добавляемых в реакционную камеру, состав получаемого материала сульфидного твердого электролита меняется. Предпочтительно, материал сульфидного твердого электролита имеет состав aLiI⋅bLiBr⋅c(dLi2S⋅(1-d)P2S5) (где a+b+c=100). Здесь a может быть равно 0 или может быть больше 0, но b обычно больше 0. Каждое из значений a и b независимо может быть равно, например, 5 или более, и может быть равно 7 или более, или 10 или более. С другой стороны, каждое из значений a и b независимо может быть равно, например, 30 или менее, и может быть равно 20 или менее, или 15 или менее. Кроме того, значение с, например, составляет 50 или более, и может составлять 60 или более, или 70 или более. В то же время, значение с составляет, например, 90 или менее. В дополнение, значение d составляет, например, 0,50 или более, а может быть 0,70 или более, или 0,72 или более. С другой стороны, значение d составляет, например, 0,90 или менее, и может быть 0,88 или менее, 0,80 или менее или 0,78 или менее. При этом такой состав не характеризует исходный материал. Так, например, когда вместо пентасульфида дифосфора (P2S5) используется исходный материал, полученный смешиванием элементарного Р и элементарной S при том же самом стехиометрическом соотношении, это включено в состав. Точно так же это относится и к другим компонентам помимо P2S5.

[0059] В дополнение, в реакционной камере осуществляется механическая обработка измельчением, которая описана ниже. Тип реакционной камеры различается в зависимости от устройства механического измельчения. Например, если измельчение осуществляется в шаровой мельнице, реакционной камере соответствует стакан, в который вводятся композитные частицы и источник фосфора. Кроме того, например, если осуществляется виброизмельчение, реакционной камере соответствует камера измельчения, в которую вводятся композитные частицы и источник фосфора. Кроме того, при циркуляционном типе измельчения, таком как измельчение в бисерной мельнице, композитные частицы, источник фосфора и плохой растворитель смешиваются заранее в емкости с образованием суспензии, и эта суспензия может быть направлена в камеру измельчения с помощью насоса.

[0060] Способ добавления композитных частиц и источника фосфора в реакционную камеру различается в зависимости от устройства механического измельчения. В качестве примера могут быть приведены способ одновременного добавления композитных частиц и источника фосфора и способ первоначального добавления сначала одного из композитных частиц и источника фосфора и последующего добавления другого из них. В первом случае в качестве примера может быть приведен способ одновременного добавления смеси композитных частиц и источника фосфора в реакционную камеру.

3. Процесс измельчения

[0061] Процесс измельчения в настоящем изобретении представляет собой процесс, в котором осуществляется механическая обработка измельчением композитных частиц и источника фосфора в реакционной камере при подведении тепловой энергии. В процессе измельчения происходит реакция синтеза материала сульфидного твердого электролита (сульфидного стекла).

[0062] В настоящем изобретении применяется механическая обработка измельчением при подведении тепловой энергии. Выражение «механическая обработка измельчением осуществляется при подведении тепловой энергии» означает, что механическая обработка измельчением осуществляется при подведении тепловой энергии и что механическая обработка измельчением осуществляется на исходных материалах (по меньшей мере одном из композитных частиц и источника фосфора), к которым тепловая энергия подводится заранее и в которых тепловая энергия все еще сохраняется. При этом механическая обработка измельчением может осуществляться на исходных материалах, к которым тепловая энергия подведена заранее, одновременно с подведением тепловой энергии.

[0063] В качестве способа подведения тепловой энергии, например, существует способ нагревания реакционной камеры или исходных материалов. В дополнение, в качестве способа нагревания реакционной камеры или исходных материалов, например, существует способ использования нагревателя. Реакционная камера или исходные материалы могут непосредственно нагреваться нагревателем, или же реакционная камера или исходные материалы могут быть нагреты опосредованно. В качестве примера последнего способа существует способ, в котором устройство механического измельчения помещено в корпусе, включающем нагреватель, атмосфера вокруг реакционной камеры нагревается и, вследствие этого, реакционная камера нагревается опосредованно. При этом, когда реакционную камеру нагревают, обычно нагревание осуществляют снаружи реакционной камеры. Однако нагревание может осуществляться и изнутри реакционной камеры, например, когда нагреватель установлен на внутренней поверхности реакционной камеры.

[0064] Температура нагрева составляет, например, 70°C или более, а предпочтительно 120°C или более. Это связано с тем, что при слишком низкой температуре нагрева уменьшение реакционной способности компонента Li2S может не подавляться в достаточной степени. С другой стороны, температура нагрева составляет, например, 150°C или менее. Это связано с тем, что если температура нагрева является слишком высокой, склонна появляться кристаллическая фаза с низкой проводимостью по ионам Li, и существует вероятность снижения проводимости по ионам Li. Кроме того, температура нагрева может быть определена, например, по заданной температуре нагревателя и температуре поверхности реакционной камеры. Температура поверхности реакционной камеры может быть измерена с помощью, например, термочувствительного индикатора. В частности, нагрев предпочтительно осуществляют таким образом, чтобы температура внешней поверхности реакционной камеры находилась в пределах вышеописанного диапазона. В дополнение, когда осуществляется механическая обработка измельчением, температура исходных материалов (по меньшей мере одного из композитных частиц и источника фосфора) предпочтительно находится в вышеописанном температурном диапазоне.

[0065] Механическая обработка измельчением особо не ограничена при условии, что она представляет собой процесс смешивания композитных частиц и источника фосфора с применением механической энергии. В качестве примера могут быть названы измельчение в шаровой мельнице, виброизмельчение, измельчение в бисерной мельнице, турбоизмельчение, измельчение в дисковой мельнице и механосплавление (механосинтез). Различные условия механической обработки измельчением устанавливают таким образом, чтобы получить желаемый материал сульфидного твердого электролита (сульфидное стекло). Например, при использовании шаровой мельницы, исходные материалы и мелющие шары вводят в контейнер и осуществляют обработку при заданной частоте оборотов и в течение заданного времени. Скорость вращения взвешивающего стола при осуществлении планетарного шарового измельчения находится, например, в диапазоне от 200 об/мин до 500 об/мин. В дополнение к этому, диаметр мелющих шаров находится, например, в диапазоне от 1 мм до 20 мм.

[0066] Механическая обработка измельчением может быть сухой механической обработкой измельчением или мокрой механической обработкой измельчением. В качестве примера жидкости (дисперсионной среды), используемой при мокрой механической обработке измельчением, может быть приведен алкан, который является жидким при нормальной температуре (25°C). Алкан может представлять собой цепочечный алкан или циклический алкан. Примеры алкана включают пентан, гексан, гептан, октан, нонан, декан, ундекан, додекан, парафин, циклопентан, циклогексан, циклогептан, циклооктан и циклопарафин.

[0067] Время механической обработки измельчением особо не ограничено, но предпочтительно оно является, например, временем, через которое исчезает XRD пик фазы LiBr (или богатой LiBr фазы). В частности, предпочтительным является время, через которое исчезают XRD пики фазы Li2S (или богатой Li2S фазы) и фазы LiBr (или богатой LiBr фазы). В частности, в случае, когда используются композитные частицы, включающие твердый раствор, дополнительно содержащий компонент LiI, предпочтительным является время, через которое также исчезает XRD пик фазы LiI (или богатой LiI фазы). Время механической обработки измельчением составляет, например, менее 10 часов.

4. Другие процессы

[0068] В настоящем изобретении после процесса измельчения может осуществляться процесс термообработки. Сульфидное стекло может быть получено в соответствии с процессом измельчения. Однако, когда после этого проводят термообработку, можно получить сульфидную стеклокерамику. Температура термообработки особо не ограничена, но она, например, находится в диапазоне от 150°C до 300°C.

5. Материал сульфидного твердого электролита

[0069] Материал сульфидного твердого электролита, получаемый в настоящем изобретении, обычно включает элемент Li, элемент P, элемент S и элемент Br, и предпочтительно также включает элемент I. В дополнение, материал сульфидного твердого электролита включает ионный проводник, включающий элемент Li, элемент P и элемент S, и LiBr, а предпочтительно также включает LiI. Кроме того, LiBr и LiI предпочтительно диспергированы в ионном проводнике. Ионный проводник предпочтительно имеет структуру PS43- в качестве анионной структуры. Это связано с тем, что тогда можно будет получить материал сульфидного твердого электролита с высокой химической стойкостью. Кроме того, доля PS43-структуры по отношению ко всей анионной структуре ионного проводника составляет, например, 50 мол.% или более, а может составлять 70 мол.% или более, или 90 мол.% или более.

[0070] Материал сульфидного твердого электролита может быть сульфидным стеклом или сульфидной стеклокерамикой. Предпочтительно, чтобы материал сульфидного твердого электролита обладал высокой проводимостью по ионам Li. Проводимость по ионам Li материала сульфидного твердого электролита при 25°C предпочтительно составляет, например, 1×10-4 См/см или более. В дополнение, материал сульфидного твердого электролита имеет, например, форму частиц. Кроме того, средний размер частиц (D50) материала сульфидного твердого электролита находится, например, в диапазоне от 0,1 мкм до 30 мкм.

[0071] Материал сульфидного твердого электролита предпочтительно используется, например, для литиевой батареи. Литиевая батарея обычно включает слой активного материала положительного электрода, слой активного материала отрицательного электрода и слой твердого электролита, сформированный между слоем активного материала положительного электрода и слоем активного материала отрицательного электрода. Материал сульфидного твердого электролита, полученный в настоящем изобретении, предпочтительно используется для по меньшей мере одного слоя из слоя активного материала положительного электрода, слоя активного материала отрицательного электрода и слоя твердого электролита. Кроме того, литиевая батарея может быть первичной батареей или вторичной батареей, и среди них предпочтительно является вторичной (аккумуляторной) батареей. Это связано с тем, что могут повторяться зарядка и разрядка, и такая вторичная батарея выгодна, например, в качестве батареи транспортного средства. Литиевая батарея может иметь форму, например, монетного типа, многослойного типа, цилиндрического типа и прямоугольного типа.

[0072] При этом настоящее изобретение не ограничено данным вариантом осуществления. Данный вариант осуществления является примером, и любой вариант осуществления, который имеет по существу такую же конфигурацию и демонстрирует те же операции и эффекты, как и те, которые представлены в настоящем изобретении, входит в технический объем настоящего изобретения.

[0073] Настоящее изобретение будет описано ниже более подробно со ссылкой на примеры и сравнительные примеры.

[Сравнительный пример 1]

[0074] Li2S, LiI, LiBr и P2S5 отвешивали в молярном соотношении Li2S:LiI:LiBr:P2S5=6:1:1:2 и смешивали в перчаточном боксе в атмосфере аргона. Состав полученной смеси был таким: 10LiI⋅10LiBr⋅80(0,75Li2S⋅0,25P2S5). Полученную смесь далее подвергали механической обработке измельчением в планетарной шаровой мельнице и получали материал сульфидного твердого электролита. Условия измельчения были следующими.

<Условия измельчения>

- Состав: 10LiI⋅10LiBr⋅80(0,75Li2S⋅0,25P2S5)

- Стакан: 45 см3, имеющийся в продаже от Fritsch Co., Ltd.

- Загружаемое количество: 2 г

- Дисперсионная среда: додекан, 4 г

- Устройство: планетарная шаровая мельница (P7, имеющаяся в продаже от Fritsch Co., Ltd.)

- Скорость вращения: 500 об/мин

[Оценка]

[0075] Изменения остаточных количеств исходных материалов с течением времени в ходе измельчения в сравнительном примере 1 оценивали с помощью XRD анализа. Для измерения использовали CuKα лучи и определяли интенсивности пиков плоскости (111) Li2S, LiI и LiBr. При этом пики от плоскости (111) Li2S, LiI и LiBr обнаружены вблизи 2θ=26°, 2θ=27° и 2θ=28° соответственно. В дополнение, остаточное количество исходного материала Li2S вычисляли, используя сумму (сумму интенсивностей исходных пиков) интенсивностей пиков плоскости (111) Li2S, LiI и LiBr в смеси перед измельчением в знаменателе и интенсивность пика плоскости (111) Li2S после обработки механическим измельчением в числителе. Аналогичным образом, остаточное количество исходного материала LiI и остаточное количество исходного материала LiBr вычисляли, используя в числителе интенсивности пиков плоскости (111) соответственно LiI и LiBr после обработки механическим измельчением. Результаты представлены на фиг.3.

[0076] Как показано на фиг.3, в сравнительном примере 1 остаточное количество LiI становится равным нулю за 5 часов, а остаточное количество Li2S становится равным нулю за 10 часов. С другой стороны, остаточное количество LiBr не становится равным нулю за 10 часов, однако оно становится равным нулю за 20 часов. Таким образом, LiBr имел гораздо более низкую реакционную способность, чем Li2S. Кроме того, хотя LiBr и LiI оба были галогенидами лития, LiBr имел более низкую реакционную способность, чем LiI. Причина этого заключается в следующем. Бромид-ион имеет меньший ионный радиус, чем ион йода, и был прочно связан с ионом Li.

[Сравнительный пример 2]

[0077] Li2S, LiI и LiBr отвешивали в молярном соотношении Li2S:LiI:LiBr=6:1:1 в перчаточном боксе в атмосфере аргона. Эти исходные материалы растворяли в метаноле (температура кипения примерно 65°С), который является хорошим растворителем, так что общая концентрация составляла 50 г/л. Полученный раствор помещали в колбу, вдували газовую смесь из H2S (200 мл/мин) и Ar (100 мл/мин) в барботажную трубку и превращали Li2S в LiHS (Li2S+H2S→2LiHS). Таким образом получали раствор исходных материалов, в котором LiHS, LiI и LiBr были растворены в метаноле.

[0078] Далее, как показано на фиг.2, 350 мл тридекана (температура кипения примерно 235°C) в качестве плохого растворителя добавляли в трехгорлую колбу и помещали трехгорлую колбу на масляную баню, нагретую при 230°C. В дополнение, в трехгорлой колбе осуществляли циркуляцию газообразного Ar. После того как температура плохого растворителя стабилизировалась, раствор исходных материалов распыляли в плохой растворитель с расходом примерно 50 мл/мин в течение 5 минут через сопло. Затем распыление останавливали, осадок, выпавший в плохом растворителе, отфильтровывали и собирали, и получили композитные частицы.

[0079] Полученные композитные частицы и P2S5 отвешивали при молярном отношении композитных частиц (6Li2S⋅LiI⋅LiBr):P2S5=1:2 и смешивали. Состав полученной смеси был таким: 10LiI⋅10LiBr⋅80(0,75Li2S⋅0,25P2S5). Полученную смесь подвергали механической обработке измельчением в планетарной шаровой мельнице и получали материал сульфидного твердого электролита. Условия измельчения были такими же, как и в сравнительном примере 1.

[Оценка]

(Результаты наблюдений в СЭМ)

[0080] Композитные частицы, приготовленные в сравнительном примере 2, наблюдали под сканирующим электронным микроскопом (СЭМ). Результаты показаны на фиг.4А. Как показано на фиг.4А, были получены композитные частицы с малым размером частиц, причем средний размер первичных частиц составлял 5 мкм или менее. При этом на фиг.4B-4D показаны Li2S, LiI и LiBr, использованные в качестве исходных материалов в сравнительных примерах 1 и 2. На фиг.4Е показан P2S5. Все эти материалы имели большой размер частиц.

(Результаты XRD анализа)

[0081] Композитные частицы, приготовленные в сравнительном примере 2, измеряли с помощью рентгенофазового анализа (XRD) с использованием CuKα излучения. Кроме того, в качестве сравнительного образца готовили смесь из порошка Li2S, порошка LiI и порошка LiBr и осуществляли XRD анализ аналогичным образом. Результаты показаны на фиг.5. Как показано на фиг.5, в сравнительном образце пик плоскости (111) LiI появился в положении 2θ=25,52°. С другой стороны, в композитных частицах положение пика было смещено в сторону больших углов, и этот пик появлялся в положении 2θ=26,12°. Причина этого заключается в следующем. По меньшей мере один из компонента Li2S и компонента LiBr был твердорастворенным в компоненте LiI. То есть, это означает, что образовалась богатая LiI фаза.

[0082] В дополнение, в сравнительном образце пик плоскости (111) Li2S отмечался в положении 2θ=26,94°. С другой стороны, в композитных частицах положение пика было смещено в сторону меньших углов, и этот пик появлялся в положении 2θ=26,86°. Причина этого заключается в следующем. По меньшей мере один из компонента LiI и компонента LiBr был твердорастворенным в компоненте Li2S. То есть, это означает, что образовалась богатая Li2S фаза. Аналогичным образом, в сравнительном образце пик плоскости (111) LiBr отмечался в положении 2θ=28,02°. С другой стороны, в композитных частицах положение пика было смещено в сторону меньших углов, и этот пик появлялся в положении 2θ=27,68°. Причина этого заключается в следующем. По меньшей мере один из компонента Li2S и компонента LiI был твердорастворенным в компоненте LiBr. То есть, это означает, что образовалась богатая LiBr фаза. Кроме того, поскольку пик богатой LiBr фазы был меньшим, чем пики богатой Li2S фазы и богатой LiI фазы, предположено, что большая часть компонента LiBr была твердорастворенной в богатой Li2S фазе и богатой LiI фазе.

(Остаточное количество исходных материалов)

[0083] Изменения остаточных количеств исходных материалов со временем в ходе измельчения в сравнительном примере 2 оценивали с помощью XRD анализа. Способ вычисления остаточного количества исходного материала был таким же, как и в сравнительном примере 1. Однако, в сравнительном примере 2 для используемых при вычислении пиков использовались богатая LiI фаза, богатая Li2S фаза и богатая LiBr фаза. Результаты сравнительных примеров 1 и 2 показаны на фиг.6. Как показано на фиг.6, в сравнительном примере 2 остаточное количество LiBr становилось равно нулю за 5 часов, и время обработки становилось короче, чем в сравнительном примере 1. В дополнение к этому, в сравнительном примере 1 и в сравнительном примере 2 остаточное количество LiI становилось почти нулевым за 5 часов. С другой стороны, в сравнительном примере 1 остаточное количество Li2S становилось равным нулю за 10 часов, а в сравнительном примере 2 оставалось большое остаточное количество Li2S даже спустя 20 часов. Таким образом, в сравнительном примере 2, когда были приготовлены композитные частицы, включающие твердый раствор, содержащий компонент LiBr, реакционная способность компонента LiBr могла быть улучшена. Однако, в противоположность улучшению реакционной способности компонента LiBr, реакционная способность компонента Li2S уменьшалась. Причина уменьшения реакционной способности компонента Li2S заключалась в следующем. Компонент Li2S, входящий в состав композитных частиц, имел более низкую активность, чем порошок Li2S.

[Пример 1]

[0084] Сначала получали композитные частицы таким же образом, как и в сравнительном примере 2. Далее, полученные композитные частицы и P2S5 отвешивали при молярном соотношении композитных частиц (6Li2S⋅LiI⋅LiBr):P2S5=1:2 и получали смесь. Полученную смесь подвергали механической обработке измельчением в планетарной шаровой мельнице и получали материал сульфидного твердого электролита. Условия измельчения были следующими.

<Условия измельчения>

- Состав: 10LiI⋅10LiBr⋅80(0,75Li2S⋅0,25P2S5)

- Стакан: 45 см3, имеющийся в продаже от Fritsch Co., Ltd.

- Загружаемое количество: 2 г

- Дисперсионная среда: додекан, 4 г

- Устройство: планетарная шаровая мельница (имеющаяся в продаже от Ito Seisakusho Co., Ltd.)

- Скорость вращения: 290 об/мин

- Температура: установлена на 130°C (фактически измеренная температура поверхности стакана 121°C)

При этом планетарная шаровая мельница была помещена в корпусе, включающем нагреватель, и выделяемое нагревателем тепло передавалось стакану через атмосферу в данном корпусе. Температуру поверхности стакана измеряли с помощью термочувствительного индикатора.

[Сравнительный пример 3]

[0085] Сначала получали смесь таким же образом, как и в сравнительном примере 1. Полученную смесь далее подвергали механической обработке измельчением в планетарной шаровой мельнице и получали материал сульфидного твердого электролита. Условия измельчения были такими же, как и в сравнительном примере 1.

[Сравнительный пример 4]

[0086] Материал сульфидного твердого электролита получали таким же образом, как и в сравнительном примере 3, за исключением того, что не проводили нагрева при механической обработке измельчением. При этом фактически измеренная температура поверхности стакана составляла 40°С или менее.

[Оценка]

[0087] Изменения остаточного количества исходного материала со временем в ходе измельчения в примере 1 и сравнительных примерах 3 и 4 оценивали с помощью XRD анализа. Способ вычисления остаточного количества исходного материала был таким же, как и в сравнительных примерах 1 и 2. Результаты примера 1 и сравнительного примера 3 показаны на фиг.7. Как показано на фиг.7, в примере 1 остаточное количество Li2S, остаточное количество LiI и остаточное количество LiBr становились равными нулю за 10 часов. С другой стороны, в сравнительном примере 3 остаточное количество LiBr не становилось равным нулю за 23 часа. Кроме того, в примере 1, когда механическая обработка измельчением проводилась при нагревании, можно было предотвратить снижение реакционной способности компонента Li2S, возникающее в противоположность повышению реакционной способности компонента LiBr. Причина того, почему снижение реакционной способности компонента Li2S было предотвращено, заключалась в следующем. Активность компонента Li2S, входящего в состав композитных частиц, становилась выше благодаря нагреванию.

[0088] В дополнение, результаты примера 1 и сравнительного примера 4 показаны на фиг.8. Как показано на фиг.8, в примере 1 остаточное количество Li2S, остаточное количество LiI и остаточное количество LiBr становились равными нулю за 10 часов. С другой стороны, в сравнительном примере 4 остаточное количество LiBr становилось равным нулю за 90 часов. В дополнение, в примере 1 время измельчения было значительно снижено по всем из остаточного количества Li2S, остаточного количества LiI и остаточного количества LiBr по сравнению со сравнительным примером 4. В дополнение, при сравнении сравнительного примера 3 на фиг.7 и сравнительного примера 4 на фиг.8, время обработки сокращалось из-за нагревания. Однако, время обработки больше снижалось в примере 1 по сравнению со сравнительным примером 3. Причина этого предполагается в эффекте композитных частиц. Кроме того, присущая композитным частицам проблема (снижение реакционной способности компонента Li2S, возникающее в противоположность повышению реакционной способности компонента LiBr) была решена за счет одновременного нагревания.

Реферат

Изобретение относится к способу получения материала сульфидного твердого электролита. Способ включает процесс приготовления, заключающийся в приготовлении композитных частиц, включающих твердый раствор, содержащий компонент LiS, компонент LiI и компонент LiBr; процесс добавления, заключающийся в добавлении композитных частиц и источника фосфора в реакционную камеру; и процесс измельчения, в котором осуществляют механическую обработку измельчением композитных частиц и источника фосфора в реакционной камере при подведении тепловой энергии. Изобретение позволяет сократить время измельчения. 15 з.п. ф-лы, 12 ил.

Комментарии