Устройство для измерения расхода газожидкостной смеси - RU206801U1

Код документа: RU206801U1

Чертежи

Описание

Предлагаемая полезная модель относится к добыче нефти и может быть использована при измерениях количества жидкости и газа в продукции добывающих скважин и в других случаях, когда необходимо измерять количество жидкости и газа в двухфазном потоке при рабочих условиях.

Известна установка для измерения дебита нефтяных скважин (патент на ПМ RU № 13392, МПК Е21В47/10, опубл. 10.04.2000 Бюл. № 10), содержащая две вертикальные калиброванные емкости входных и выходных трехходовых клапанов, датчики верхнего и нижнего уровня, датчики температуры и давления, систему управления, входную и выходную жидкостные линии, отличающаяся тем, что для точной фиксации объема измеряемой жидкости в вертикальных емкостях нижние преобразователи давления установлены ниже сливного патрубка, вес жидкости, оставшейся над высокоизмерительными датчиками, является началом отсчета, т.е. нуля, а верхние датчики в емкостях игольчатые, емкостные, которые четко фиксируют при соприкосновении с жидкостью.

Известное устройство обладает рядом недостатков, среди которых высокая металлоемкость из-за использования входных и выходных трехходовых кранов, а также стоимость обслуживания из-за необходимости применения датчиков температуры и давления.

Известен способ измерения дебита продукции нефтяных скважин (патент на ИЗ RU № 2157888, МПК E21B 47/10, опубл. 20.10.2000), представляющей собой газожидкостную смесь (ГЖС), включающий в себя подачу ее в измерительную камеру, выполненную в виде двух измерительных цилиндров, измерение расхода ГЖС, измерение расхода жидкости и газа в процессе разделения ГЖС на эти компоненты, отличающийся тем, что ГЖС подают на сепарацию в первый измерительный цилиндр, газ и жидкость после разделения поочередно направляют во второй цилиндр, а из него - поочередно направляют в выкидную линию.

Недостатком данного технического решения является последовательная подача из одного цилиндра в другой, что значительно уменьшает пропускную способность потока газожидкостной смеси, а применение трехходового крана увеличивает металлоемкость.

Наиболее близким по технической сущности является способ измерения расхода газожидкостного потока (патент RU № 1777446, МПК G01F 3/18, опубл. 27.05.1995), включающий подачу потока в измерительную камеру, измерение расхода потока и измерение расхода составляющей поток компоненты в процессе разделения потока на компоненты, причем с целью обеспечения возможности измерения воспламеняющихся сред, периодически изменяют направление подачи потока в измерительную камеру, выполненную в виде двух вертикально установленных герметичных цилиндров, соединенных между собой в верхней части трубопроводом, а расход потока и расход составляющей поток компоненты определяют соответственно по времени опорожнения и времени заполнения цилиндров.

Данный способ реализуется устройством для измерения расхода газожидкостной смеси, включающим измерительную камеру, выполненную в виде двух вертикально установленных герметичных цилиндров, соединенных между собой в верхней части трубопроводом-перемычкой и имеющих сигнализаторы верхнего и нижнего уровня, входные патрубки газожидкостной смеси для последовательной подачи, регулируемой разделителем потока в зависимости от сигналов соответствующих сигнализаторов нижнего уровня, газожидкостной смеси в вертикальные цилиндры измерительной камера, выходные патрубки – для ее последовательного опустошения, регулируемого разделителем потока в зависимости от сигналов соответствующих сигнализаторов верхнего уровня.

Недостатком данного устройства является недостаточная точность измерений из-за отсутствия постоянного давления, поскольку состав газожидкостной среды непостоянен и из-за сжимаемости газа может возникнуть как переизбыток, так и недостаток давления, необходимого для своевременного опорожнения одного из герметичных цилиндров, а в случае повышенного газовыделения существует риск резкого повышения давления с дальнейшей разгерметизацией измерительной камеры, что делает известное техническое решение ненадежным.

Технической задачей предполагаемого технического решения является повышение точности измерений расхода газожидкостной среды путем создания надежной конструкции.

Техническая задача реализуется устройством для измерения расхода газожидкостной смеси, включающим измерительную камеру, выполненную в виде двух вертикально установленных герметичных цилиндров, соединенных между собой в верхней части трубопроводом-перемычкой и имеющих сигнализаторы верхнего и нижнего уровня, входные патрубки – для последовательной и регулируемой разделителем потока, в зависимости от сигналов соответствующих сигнализаторов нижнего уровня, подачи газожидкостной смеси в вертикальные цилиндры измерительной камеры, выходные патрубки – для ее опустошения, регулируемого разделителем потока в зависимости от сигналов соответствующих сигнализаторов верхнего уровня.

Новым является то, что в верхней части трубопровода-перемычки расположен газовый спускной клапан, поддерживающий одинаковое давление в верхней части вертикальных цилиндров измерительной камеры, которое позволяет производить последовательное опорожнение цилиндров без прекращения подачи газожидкостной смеси.

Также новым является то, что спускной клапан сообщен с отводящим газопроводом для сброса в него излишков газа из измерительной камеры.

На фиг. 1 изображен общий вид устройства для измерения расхода газожидкостной смеси– вид спереди.

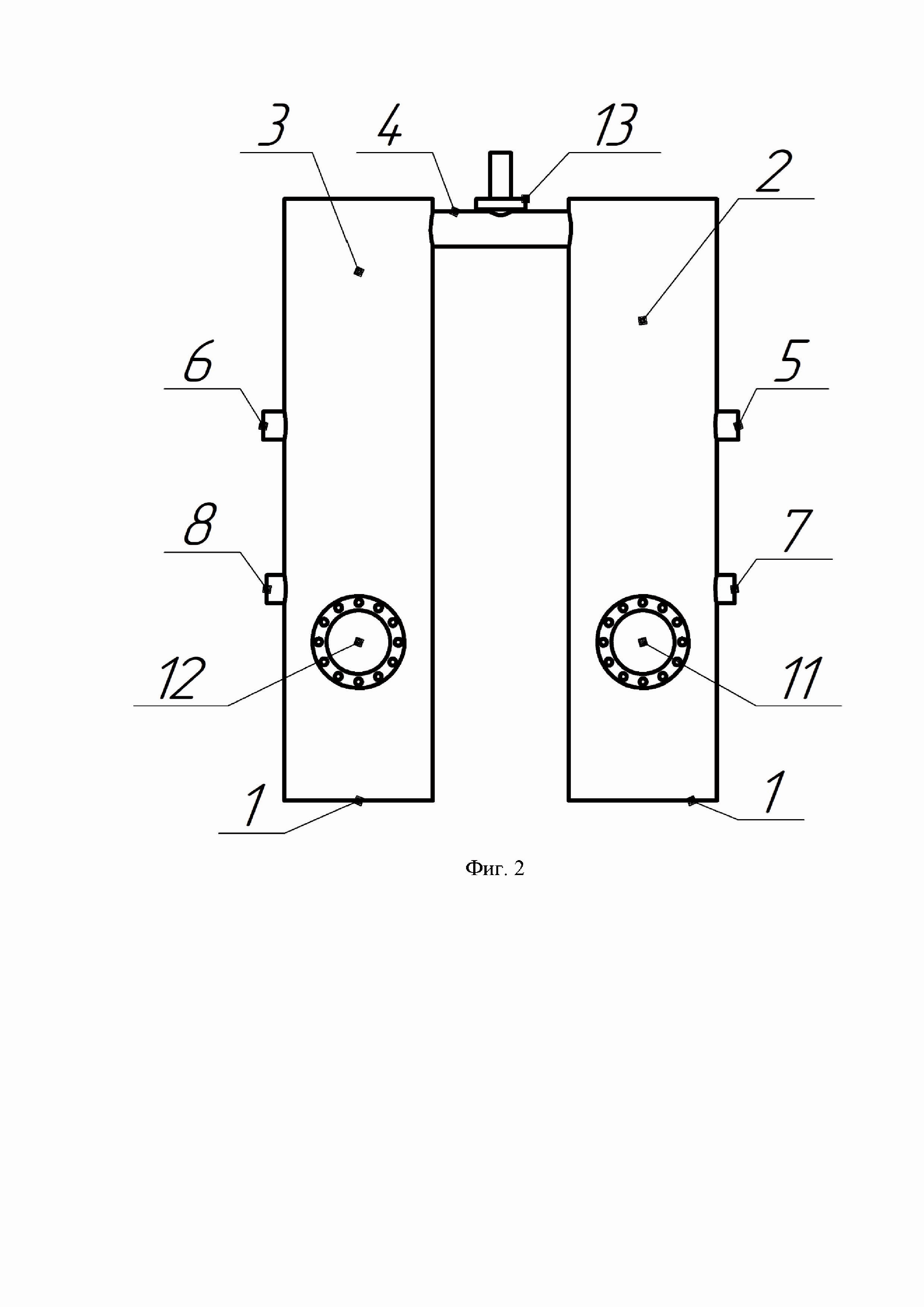

На фиг. 2 изображен общий вид устройства для измерения расхода газожидкостной смеси – вид сзади.

Устройство для измерения расхода газожидкостной смеси включает измерительную камеру 1 (фиг. 1 и 2), выполненную в виде двух вертикально установленных герметичных цилиндров 2, 3, соединенных между собой в верхней части трубопроводом-перемычкой 4 и имеющих соответственно сигнализаторы верхнего 5, 6 и нижнего уровня 7, 8 (сигнализаторы могут быть выполнены в виде любых известных датчиков, фиксирующих изменение уровня жидкости, например, емкостные, игольчатые и т.д., авторы на это не претендуют). Входные патрубки 9 (фиг. 1) и 10 предназначены для последовательной и регулируемой разделителем потока (не показано), в зависимости от сигналов соответствующих сигнализаторов нижнего уровня 7 и 8, подачи газожидкостной смеси в вертикальные цилиндры 2, 3 измерительной камеры 1, а выходные патрубки 11 (фиг. 2), 12 – для ее опустошения, регулируемого разделителем потока в зависимости от сигналов соответствующих сигнализаторов верхнего уровня 5 и 6. Измерением расхода управляет программируемый контроллер (не показано, авторы на это не претендуют), к которому подключены все сигнализаторы уровня и разделитель потока. Результат измерения передаётся на АРМ системы телемеханики (не показано, авторы на это не претендуют), с которым контроллер связан по каналу передачи данных (не показано, авторы на это не претендуют). Газовый спускной клапан 13 (фиг. 1 и 2) расположен в верхней части трубопровода-перемычки 4 и может быть выполнен в любом известном исполнении (пружинные, мембранные и т.д., авторы на это не претендуют), которое позволяет обеспечить такое давление внутри измерительной камеры 1, которое необходимо для вытеснения газом газожидкостной смеси из цилиндров 2 или 3, который находится в режиме опорожнения.

Конструктивные элементы и технологические соединения, не влияющие на работоспособность устройства, на чертежах (фиг. 1, 2) не показаны или показаны условно.

Устройство работает следующим образом.

При первом использовании газожидкостная смесь через распределитель потока (не показано, авторы на его конструкцию и принцип действия не претендуют), регулируемый при помощи программируемого контроллера и системы телемеханики (не показаны), которые связаны технологически (кабелем или беспроводной связью) с сигнализаторами 5, 6, 7 и 8 (не показано), поступает в цилиндр 2 (фиг. 1, 2) измерительной камеры 1. При этом открыт входной патрубок 9 (фиг. 1) цилиндра 2 открыт, выходной патрубок 11 (фиг. 2) закрыт, входной патрубок 10 (фиг. 2) цилиндра 3 закрыт, выходной патрубок 12 (фиг. 1) закрыт для обеспечения необходимого давления газа для следующего цикла. Наполнение цилиндра 2 (фиг. 1, 2) происходит до тех пор, пока уровень газожидкостной смеси не достигнет уровня сигнализатора верхнего уровня 5 (фиг. 1, 2), при срабатывании которого контроллер даст команду на закрытие входного патрубка 9 (фиг. 1), открытие выходного патрубка 11 (фиг. 2) цилиндра 2, и тем временем на открытие входного патрубка 10 (фиг. 1) и закрытие выходного патрубка 12 (фиг. 2) цилиндра 3. Так происходит одновременное наполнение цилиндра 3 и опорожнение цилиндра 2, которое происходит интенсивнее за счет нарастающего давления газа в верхней части цилиндров 2 и 3 (фиг. 1, 2) за счет их сообщения через трубопровод-перемычку 4 (фиг. 1, 2). В момент опорожнения цилиндра 2 до уровня сигнализатора нижнего уровня 7 (фиг. 1, 2), контроллер получит команду о завершении первого цикла замера. Наполнение цилиндра 3 будет происходить до тех пор, пока уровень газожидкостной смеси не достигнет сигнализатора верхнего уровня 6 (фиг. 1, 2). Тогда контроллер даст команду на закрытие входного патрубка 10 (фиг. 1) и открытие выходного патрубка 12 (фиг. 2) цилиндра 3, а в цилиндре 2 – на открытие входного патрубка 9 (фиг. 1) и закрытие выходного патрубка 11(фиг. 2) и т.д. для следующей фиксации цикла.

Так как в обоих цилиндрах 2 и 3 (фиг. 1, 2) сигнализаторы верхнего уровня 5, 6 и нижнего уровня 7, 8 установлены на одинаковых расстояниях друг от друга, то объёмы газожидкостной смеси между сигнализаторами в обоих цилиндрах равны. За каждый цикл будет проходить и вытесняться одинаковый объём газожидкостной смеси, равный произведению площади основания цилиндров 2, 3 (фиг. 1, 2) на расстояние между сигнализаторами верхнего 5, 7 (фиг. 1, 2) и нижнего 6, 8 (фиг. 1, 2) уровня. При учете общего расхода следует учитывать количество циклов, объем газожидкостной смеси за 1 цикл и объем газожидкостной смеси цилиндров 2 и 3 (фиг. 1, 2) до сигнализаторов нижнего уровня 6 и 8 (фиг. 1, 2), который не учитывался при первом наполнении.

Размеры устройства выбираются в зависимости от необходимой пропускной способности перекачиваемых объемов газожидкостной смеси. Давление, необходимое для вытеснения газом газожидкостной смеси из цилиндра, который находится в режиме опорожнения, обеспечивается газовым спускным клапаном 13 (фиг. 1, 2) и подбирается эмпирически в зависимости от характеристик газожидкостной смеси и конкретных условий работы технологического объекта. Если в газовой смеси присутствуют вредные вещества (определяется лабораторным анализом), то для исключения выбросов газа в атмосферу выход спускного клапана 13 сообщают с отводящим газопроводом (не показан) для сброса в него излишков газа из измерительной камеры.

Предлагаемое техническое решение обеспечивает наиболее точное измерений расхода газожидкостной смеси за счет поддержания необходимого давления, которое может меняться в зависимости от состава измеряемого потока. Отсутствие необходимости постоянного контроля давления и сложных систем контроля времени заполнения измерительной камеры делает устройство надежным.

Реферат

Полезная модель относится к добыче нефти и может быть использована при измерениях количества жидкости и газа в продукции добывающих скважин и в других случаях, когда необходимо измерять количество жидкости и газа в двухфазном потоке при рабочих условиях. Устройство для измерения расхода газожидкостной смеси включает измерительную камеру, выполненную в виде двух вертикально установленных герметичных цилиндров, соединенных между собой в верхней части трубопроводом-перемычкой и имеющих соответственно сигнализаторы верхнего и нижнего уровня. Входные патрубки предназначены для последовательной и регулируемой разделителем потока, в зависимости от сигналов соответствующих сигнализаторов нижнего уровня, подачи газожидкостной смеси в вертикальные цилиндры измерительной камеры, а выходные патрубки – для ее опустошения, регулируемого разделителем потока в зависимости от сигналов соответствующих сигнализаторов верхнего уровня. Газовый спускной клапан расположен в верхней части трубопровода-перемычки и позволяет обеспечить такое давление внутри измерительной камеры, которое необходимо для вытеснения газом газожидкостной смеси из цилиндров. Предлагаемое техническое решение обеспечивает наиболее точное измерений расхода газожидкостной смеси за счет поддержания необходимого давления, которое может меняться в зависимости от состава измеряемого потока. 1 з.п. ф-лы, 2 ил.

Комментарии