Шихта на основе оксида алюминия и способ получения прочной керамики - RU2730229C1

Код документа: RU2730229C1

Чертежи

Описание

Изобретение относится к технологии получения керамического материала с высокими баллистическими и прочностными характеристиками и может быть использовано для изготовления керамических бронеэлементов, износо - и химически стойких изделий, элементов электротехнической и обрабатывающей промышленностей.

Известен керамический материал «Викор-1 [Патент РФ 2122533, МПК С04В 35/10, опубл. 27.11.1998], состоящий из оксида алюминия 85-90 мас. % и добавки 10-15 мас. %, содержащей компоненты в следующих соотношениях, мас. %: Al2O3 5,0-53,0, ZrO2 23,3-50,0, SiO2 15,0-25,0, MgO 5,0-18,0, Y2O3 1,7-5,0. При обжиге добавка образует жидкую фазу, способствующую снижению температуры спекания материала и обеспечивающую плотное срастание кристаллов корунда между собой. Спекание керамики проходит при 1500-1550°С как в вакууме, так и на воздухе. Полученная керамика характеризуется равномерной кристаллизацией с преобладающим размером кристаллов 3-6 мкм, высокой прочностью 480-550 МПа, низкой пористостью не более 2,0%.

Недостатком керамического материала является то, что большое количество диоксида циркония в составе керамического материала приводит к снижению твердости изготавливаемой керамики, баллистической эффективности и к утяжелению получаемого керамического материала. Кроме того, при выходе за указанные пределы количества добавки системы Al2O3, ZrO2, SiO2, MgO2, Y2O3 и температуры спекания наблюдается рост кристаллов, увеличение пористости, снижение прочности и трещиностойкости.

Наиболее близкой по техническому решению и достигаемому эффекту является шихта на основе оксида алюминия [см. патент РФ №2534864, МПК С04В 35/111, опубл. 10.12.14], содержащая минерализующую добавку, которая состоит из эвтектической добавки системы MgO-Al2O3-SiO2, оксидов магния и иттрия, при этом компоненты, входящие в состав шихты, содержатся в следующем соотношении, мас. %: Al2O3 97,50-98,70, SiO2 0,60-0,70, MgO 0,43-0,80, Y2O3 0-0,30.

Недостатками известного керамического материала являются: высокая температура спекания керамического материала, относительно невысокие плотность, прочность, твердость и трещиностойкость получаемого керамического материала и, как следствие - пониженная баллистическая эффективность.

Известен способ получения корундовой керамики [см. патент РФ №2171244, МПК С04В 35/111, опубл. 27.07.2001], включающий измельчение и смешивание корундообразующего компонента со спеченной при 900-1000°С стеклодобавкой-минерализатором, содержащей оксиды кальция, кремния и бора, прессование и обжиг керамики, при этом корундообразующий компонент взят в виде гидроксида алюминия и/или глинозема ГК, а стеклодобавка дополнительно содержит оксид магния при массовом соотношении оксидов магния, кальция, кремния и бора 0,5:0,5:1:1, причем обжиг керамики проводят при 1440-1460°С, а шихта имеет следующее соотношение компонентов, мас. %: гидроксид алюминия и/или глинозем ГК в пересчете на оксид алюминия - 88-92, стеклодобавка - 8-12.

Недостатком данного способа является многостадийность изготовления керамики, отсюда высокая длительность цикла изготовления и трудоемкость. Кроме того, изготовленная по этому способу керамика не обладает высокими механическими характеристиками: ударной вязкостью и трещиностойкостью.

Наиболее близким техническим решением (прототип) является способ получения прочной керамики [см. патент РФ №2534864, МПК С04В 35/111, опубл. 10.12.14], состоящий из приготовления шихты на основе оксида алюминия, в качестве которого используется глинозем, заключающегося в приготовлении эвтектической добавки системы MgO-Al2O3-SiO2, смешивании компонентов, последующей термообработки, измельчении спека до получения мелкозернистых порошков и введении в качестве добавки оксида иттрия, затем смешивания методом мокрого помола в водной среде и получения суспензии, приготовления пресс-порошка, формования изделий методом прессования и последующий обжиг, эвтектическую добавку готовят путем смешивания глинозема, оксида кремния и оксида магния, при этом термообработку проводят при температуре ниже температуры эвтектики 1280±20°С, а пресс-порошок получают из суспензии порошков глинозема, приготовленной эвтектической добавки, оксидов иттрия и магния, пресс-порошок получают из суспензии порошков методом распылительной сушки, а обжиг керамики проводят в тоннельной печи при температуре 1650-1680°С и выдержке 1-2 ч.

Недостатками данного способа являются: относительно невысокие значения плотности, механической прочности, твердости и трещиностойкости получаемого керамического материала.

Технической задачей изобретения является снижение температуры спекания, повышение плотности и баллистических характеристик керамического материала.

Технический результат при осуществлении изобретения достигается за счет того, что в шихту на основе глинозема (оксида алюминия), вводят эвтектическую добавку системы MgO-Al2O3-SiO2, оксиды магния, иттрия и нановолокна оксида алюминия (Al2O3). Компоненты шихты содержатся в следующем соотношении, мас. %: глинозем (Al2O3) - 97,5-98,2; эвтектическая добавка - 0,9-1,0; оксид магния (MgO) - 0,4-0,8; оксид иттрия - (Y2O3) 0,1-0,3; нановолокна оксида алюминия (Al2O3) - 0,1-0,5 и за счет того, что в способе получения прочной керамики, состоящем из приготовления шихты на основе глинозема, заключающегося в приготовлении эвтектической добавки системы MgO-Al2O3-SiO2, при температуре ниже температуры эвтектики 1280±20°С, измельчении полученного спека до мелкозернистого состояния и введении в качестве добавков оксидов магния и иттрия, затем смешивания методом мокрого помола в водной среде и получения суспензии, приготовлении пресс-порошка, формования изделий методом прессования и последующий обжиг в тоннельной печи при температуре 1650-1680°С и выдержке 1-2 ч, в качестве добавки к смеси из эвтектической добавки и оксидов магния и иттрия при смешивании мокрого помола дополнительно вводят нановолокна оксида алюминия при следующем соотношении компонентов, мас. %:

глинозем (Al2O3) - 97,5-98,2;

эвтектическая добавка - 0,9-1,0;

оксид магния (MgO) - 0,4-0,8;

оксид иттрия (Y2O3) - 0,1-0,3;

нановолокна оксида алюминия (Al2O3) 0,1-0,5,

причем нановолокна оксида алюминия предварительно диспергируют (деагломерируют) в деионизированной воде с использованием ультразвука.

Наличие в исходной шихте добавки из нановолокна оксида алюминия создает дисперсно-упрочненную структуру керамики, что позволяет повысить прочностные характеристики и баллистическую стойкость материала. Нановолокна оксида алюминия равномерно распределены по объему керамической матрицы, упрочняют ее своими дискретными керамическими наноразмерными волокнами и повышают механические и баллистические свойства.

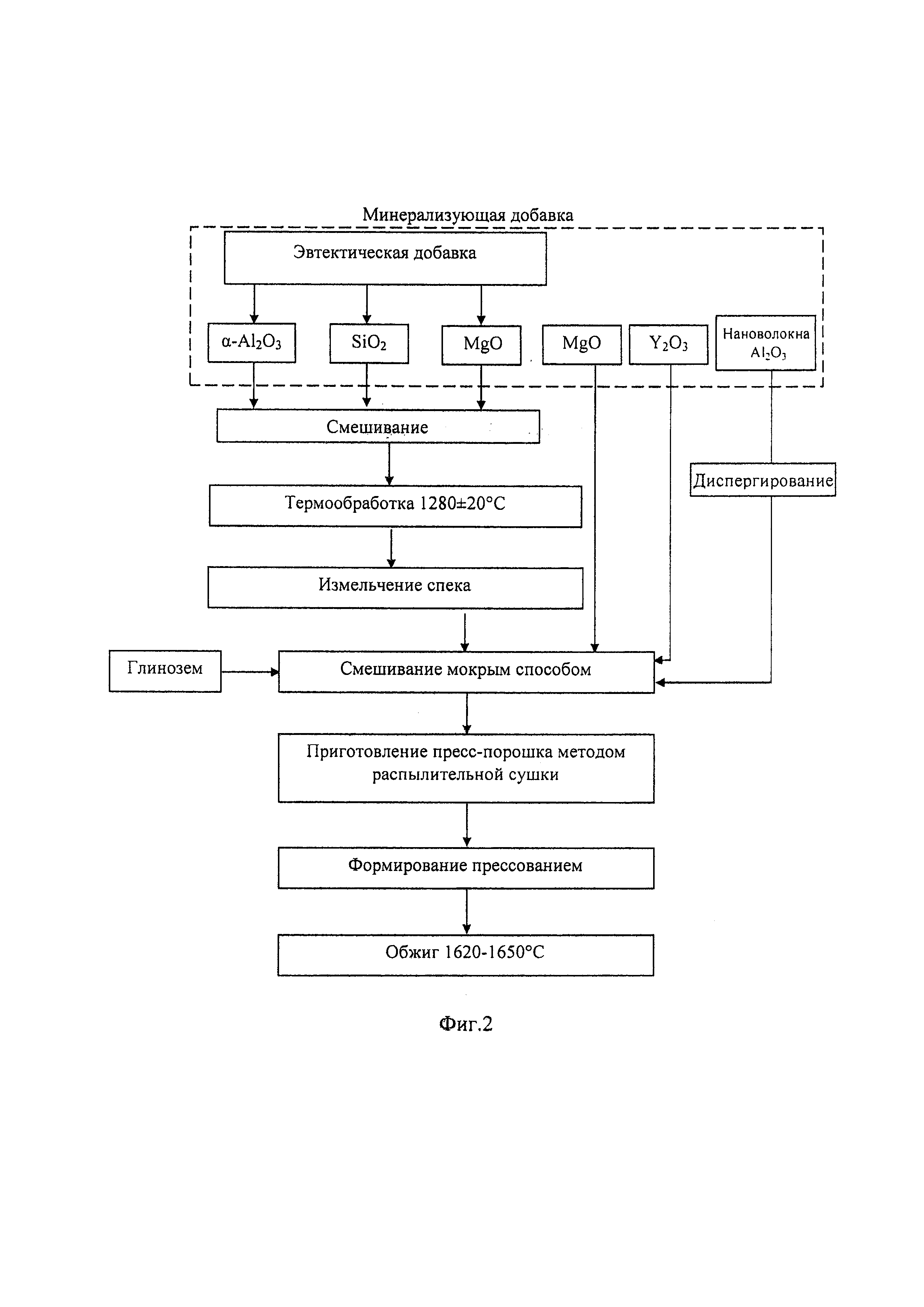

Технологическая реализация предложенного способа получения прочной керамики иллюстрируется чертежами. На фиг. 1 представлена блок-схема способа получения прочной керамики в соответствии с прототипом. На фиг. 2 представлена блок-схема заявляемого способа получения прочной керамики.

Керамический материал получают следующим образом. Сначала готовят эвтектическую добавку системы MgO-Al2O3-SiO2, используя глинозем, оксид кремния и соль магния. Смесь компонентов подвергают термообработке при 1280±20°С. Спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм. Затем смешивают мокрым способом глинозем, эвтектическую добавку, оксиды Y2O3 и MgO и нановолокна оксида алюминия, которые предварительно диспергируют в деионизированной воде с использованием ультразвука. Полученную суспензию распыляют в сушиле с получением пресс - порошка, из которого прессуют и обжигают при температуре 1610°С-1650°С изделия прочной керамики.

Примеры конкретного выполнения.

Пример 1.

Готовят добавку эвтектической системы MgO-Al2O3-SiO2, используя 16 мас. % глинозема, 62 мас. % оксид кремния и 22 мас. % (в пересчете на MgO) соли магния. Смесь компонентов подвергают термообработке при 1280°С. Полученный спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм. Затем смешивают мокрым способом глинозем, 0,9 мас. % эвтектическую добавку системы MgO-Al2O3-SiO2 и модификаторы из добавок: 0,3 мас. % Y2O3, 0,8 мас. % (в пересчете на MgO) соль магния и 0,1 мас. % нановолокон оксида алюминия, которые предварительно деагломерируют в деионизированной воде ультразвуком в течение 10 мин при мощности 100 Вт в ультразвуковой ванне УЗВ-4/150-ТН с использованием диспергатора погружного типа.

К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре Тобжига=1650°С.

Полученные образцы керамики обладали повышенной плотностью, прочностными характеристиками и баллистической стойкостью (см. табл.).

Пример 2.

Добавку эвтектической системы MgO-Al2O3-SiO2 готовят, используя 16 мас. % глинозема, 62 мас. % оксид кремния и 22 мас. % (в пересчете на MgO) соли магния. Смесь компонентов подвергают термообработке при 1280°С. Полученный в результате спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм. Затем смешивают мокрым способом глинозем, 0,95 мас. % эвтектическую добавку системы MgO-Al2O3-SiO2 и модификаторы из добавок: 0,2 мас. % Y2O3, 0,5 мас. % (в пересчете на MgO) соль магния и 0,3 мас. % нановолокон оксида алюминия, которые предварительно диспергируют в деионизированной воде с использованием ультразвука. К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре Тобжига=1620°С.

Полученные образцы керамики характеризовались повышенным уровнем баллистической стойкости и прочностных характеристик (см. табл.).

Пример 3.

Добавку эвтектической системы MgO-Al2O3-SiO2 готовят, используя 16 мас. % глинозема, 62 мас. % оксид кремния и 22 мас. % (в пересчете на MgO) соли магния. Смесь компонентов подвергают термообработке при 1280°С. Полученный в результате спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм. Затем смешивают мокрым способом глинозем, 1,0 мас. % эвтектическую добавку системы MgO-Al2O3-SiO2 и модификаторы из добавок: 0,3 мас. % Y2O3, 0,6 мас. % (в пересчете на MgO) соль магния и 0,5 мас. % нановолокон оксида алюминия, которые предварительно диспергируют в деионизированной воде с использованием ультразвука. К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре Тобжига=1610°С.

Полученные образцы керамики характеризовались повышенным уровнем баллистической стойкости и прочностных характеристик по сравнению с образцами прототипа (см. табл.).

Использование минерализующей добавки, включающей эвтектическую добавку, оксиды иттрия и магния и нановолокон оксида алюминия позволяет получать керамику с существенным повышением баллистической стойкости и прочностных характеристик. При изменении количества нановолокон оксида алюминия в составе керамики наблюдается некоторое колебание показателей плотности, прочности, микротвердости и трещиностойкости, обеспечивающие баллистическую стойкость броневой керамики, но их значения заметно превышают уровень свойств по сравнению с прототипом.

Уменьшение количества вводимых нановолокон менее 0,1 мас. % или увеличение более 0,5 мас. % нецелесообразно, поскольку наблюдается некоторое снижение уровня баллистических свойств, при этом малое количество добавки менее 0,1 мас. % влечет повышение температуры спекания керамики.

Как видно из таблицы, полученная керамика характеризуется высокими механическими и баллистическими характеристиками. При введении 0,1-0,5 мас. % нановолокон оксида алюминия в шихту плотность, твердость, коэффициент трещиностойкости, модуль упругости, т.е. основные характеристики, определяющие бронестойкость керамики, выше, чем у керамики, изготовленной по способу, описанному в прототипе.

Были проведены испытания на осколочное воздействие образцов преград с лицевым слоем из алюмооксидной керамики без нановолокон и с введенными в ее состав нановолокон оксида алюминия, прикрепленным к опорной пластине из стали 10ХСНД. Керамика толщиной 10 мм монтировалась на пластине из стали 10ХСНД толщиной 8,4 мм, а керамика толщиной 12 мм - на пластине из стали указанной марки толщиной 4 мм. Испытания проводились на баллистическом стенде с использованием легкогазовой метательной установки ПНУ-3М во ФГУП «Крыловский государственный научный центр». В качестве поражающих элементов использовались сферические ударники из стали ШХ-15 массой 8,2+0,1 г, подвергнутые термическому отпуску до твердости НВ 200-280. В ходе испытаний определялось значение средней предельной скорости пробития образца по критерию «сквозного пробития». Указанный критерий соответствует условию проникания либо непроникания ударника или его фрагментов за тыльную поверхность образца. Сравнение осколочной стойкости образцов партий керамики толщиной 10 мм, а также образцов партий керамики толщиной 12 мм показало, что введение в шихту нановолокон оксида алюминия позволяет повысить среднюю предельную скорость пробития керамикосодержащих преград, в том числе у керамики толщиной 10 мм с 1847 м/с до 1882 м/с, а у керамики толщиной 12 мм с 1450 м/с до 1473 м/с.

Кроме того, были проведены дополнительные баллистические испытания в испытательном центре IABG (г. Лихтенау, Германия) по методике DoP с тестом на V50 (50%-ная вероятность «пробитие-непробитие») бронеплитки, изготовленной в соответствии с предложенным способом, размером 50×50×10 мм с введением в шихту 0,3% нановолокон. Обстрел бронекерамики, закрепленной на подложке из стали толщиной 4,6 мм, осуществлялся европейской пулей Namm АР8 с сердечником из карбида вольфрама при скоростях пули 960 м/с с дистанции 15 м. Результаты испытаний показали, что пробитие подложки из стали отсутствует, т.е. бронекерамика обеспечивает защиту от воздействия пули Namm АР8.

Таким образом, за счет введения в шихту нановолокон оксида алюминия и способа получения керамики достигается, по сравнению с прототипом, повышение плотности и прочностных баллистических характеристик керамического материала, который может быть использован в тех отраслях промышленности, где необходимы высокая твердость, механическая прочность, устойчивость к воздействию механических напряжений и ударных нагрузок, а также для изготовления керамических бронеэлементов для баллистической защиты личного состава и военной техники от поражения пулями и осколками снарядов.

Реферат

Изобретение относится к технологии получения керамического материала с высокими прочностными характеристиками и может быть использовано для изготовления керамических бронеэлементов и износо- и химически стойких изделий. В шихту на основе оксида алюминия вводят минерализующую добавку, состоящую из эвтектической добавки системы MgO-AlO-SiO, оксида магния и оксида иттрия, и нановолокна оксида алюминия в следующем соотношении, мас.%: глинозем (AlO) 97,5-98,2; эвтектическая добавка 0,9-1,0; оксид магния (MgO) 0,4-0,8; оксид иттрия (YO) 0,1-0,3; нановолокна оксида алюминия (AlO) 0,1-0,5. Для получения эвтектической добавки смешивают глинозем, оксид кремния и оксид магния, затем проводят термообработку при температуре 1280±20°С. Спек измельчают, затем смешивают глинозем, эвтектическую добавку, оксиды магния и иттрия, нановолокна оксида алюминия, предварительно диспергированные с использованием ультразвука, методом мокрого помола в водной среде, после чего получают пресс-порошок методом распылительной сушки. Прессуют изделия и обжигают в камерной печи при температуре 1610-1650°С с выдержкой 1-2 ч. За счет введения нановолокон оксида алюминия достигается повышение баллистических характеристик и снижение температуры спекания керамического материала. 2 н.п. ф-лы, 2 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Корундовая керамика и способ ее получения

Комментарии