Массовый расходомер на эффекте кориолиса (варианты) с использованием концентрических роторов и способ измерения массового расхода (варианты) - RU2162207C2

Код документа: RU2162207C2

Чертежи

Описание

Изобретение касается создания массовых расходомеров с использованием эффекта Кориолиса, а более конкретно, массовых расходомеров, основанных на эффекте Кориолиса, с использованием концентрических роторов как элементов измерения фазы.

Известно, что расходомеры на эффекте Кориолиса с использованием вибрирующих трубок позволяют произвести измерение массового расхода и получить другую информацию относительно потока материала в трубопроводе. В настоящее время известны такие расходомеры, например, в соответствии с патентом США N 4109 524 с приоритетом от 29 августа 1978 г. и с патентом США N 4491025 с приоритетом от 1 января 1985 г., а также с патентом США Re. 31450, с приоритетом от 11 февраля 1982 г., все на имя Дж. Е. Смита и др., в которых имеется одна или несколько расходных трубок (трубок Вентури) прямой или изогнутой конфигурации. Каждая конфигурация расходной трубки в массовом расходомере Кориолиса имеет набор собственных вибрационных мод (режимов), который может относиться к типу простого изгиба, кручения или к смешанному (связанному) типу. Каждая расходная трубка приводится в колебательное движение в резонансе на одной из этих собственных мод. Жидкость втекает в расходомер из смежного трубопровода на стороне впуска, направляется в расходную трубку или трубки, и вытекает из расходомера на выпускной стороне расходомера.

Собственные вибрационные моды вибрирующей, наполненной жидкостью системы трубок определяются частично комбинированной массой расходных трубок и жидкости (материала) внутри расходных трубок. Когда в расходной трубке нет потока, все точки вдоль расходной трубки колеблются в одинаковой фазе в результате приложенной движущей (возбуждающей) силы. Но как только начинает протекать поток материала, то ускорения Кориолиса приводят к появлению различных фаз для каждой точки вдоль расходной трубки. Фаза на стороне впуска расходной трубки имеет запаздывание относительно фазы возбуждения (движущей силы), в то время как фаза на стороне выпуска имеет опережение относительно фазы возбуждения. На корпусе расходной трубки размещают датчики для выработки синусоидальных выходных сигналов, несущих информацию относительно движения расходной трубки. Разность фаз между двумя сигналами датчиков пропорциональна массовому расходу жидкости, протекающей через расходные трубки.

Осложняющим фактором при этом измерении является изменение плотности типичных обрабатываемых жидкостей. Изменения плотности вызывают изменение частот собственных мод. Так как система управления расходомера поддерживает резонанс, то при изменении плотности происходит изменение частоты колебаний. В этой ситуации массовый расход пропорционален отношению разности фаз и частоты колебаний. В упомянутом выше патенте США Re. 31450 на имя Смита раскрывается расходомер на эффекте Кориолиса, в котором удается избежать необходимости измерения как разности фаз, так и частоты колебаний. Разность фаз в этом расходомере определена путем измерения временной задержки между пересечениями уровня двух синусоидальных сигналов. При использовании такого метода измерения изменения в частоте колебаний устраняются, а скорость массового расхода становится пропорциональной измеренной временной задержке. Поэтому в последующем изложении этот метод измерения именуется как измерение временной задержки или как Δt измерение.

Информация, касающаяся характеристик материала, протекающего в массовом расходомере Кориолиса, должна быть получена с высокой степенью точности, так как часто ставится требование, чтобы полученная информация о массовом расходе имела точность по меньшей мере 0,15% отсчета. Указанные выходные сигналы расходомера являются синусоидальными и смещены во времени или по фазе на величину, которая определена силами Кориолиса, вырабатываемыми измерителем (расходомером) при протекании материала. Блок обработки сигналов, на который поступают эти выходные сигналы датчиков, с высокой точностью измеряет указанную временную задержку и вырабатывает желательные характеристики протекающего обрабатываемого материала с требуемой точностью, которая составляет по меньшей мере 0,15% отсчета.

Работа вибрирующих расходных трубок массового расходомера с использованием эффекта Кориолиса основана на силах Кориолиса, вырабатываемых в том случае, когда элемент, через который протекает жидкость, такой как трубка или труба, вращается вокруг оси, перпендикулярной к оси трубы. Расходные трубки Кориолиса обычно не вращаются непрерывно в одном и том же направлении, потому что тогда потребовалось бы вращательное уплотнение (сальник) и сопротивление уплотнения вносило бы ошибки в измерение силы Кориолиса. Вместо этого расходные трубки вибрируют, то есть поворачиваются относительно точки поворота на короткое расстояние в одном направлении, а затем совершают соответствующее движение в инверсном направлении. Сила Кориолиса измеряется не непосредственно, а скорее путем измерения результирующей деформации расходных трубок.

Фундаментальная проблема конструирования расходных трубок состоит в том, что элемент, в котором содержится (локализована) жидкость, а именно, расходная трубка, является также чувствительным элементом, который деформируется в ответ на воздействие вырабатываемых сил Кориолиса. Эти двойные функции имеют конфликтующие критерии. Функция локализации жидкости требует, чтобы расходная трубка была достаточно жесткой и прочной для выдерживания давления жидкости. Функция измерения силы Кориолиса требует, чтобы расходная трубка была тонкой, гибкой и существенно деформируемой в ответ на воздействие вырабатываемых сил Кориолиса. Расходомеры с малыми диаметрами расходных трубок могут отвечать обоим критериям, если сделать стенки расходных трубок достаточно толстыми для выдерживания давления жидкости и если сделать расходные трубки достаточно длинными, так чтобы они были гибкими, несмотря на их толстые стенки. Такой конструктивный подход не работает для расходомеров, подходящих для использования с большими трубопроводами, так как необходимая длина расходных трубок сделала бы расходомер громоздким и недопустимо дорогостоящим.

Другая проблема, связанная с двойной функцией расходных трубок, заключается в том, что давление стремится повысить жесткость трубки. Более жесткая трубка является менее чувствительной к воздействию силы Кориолиса. Таким образом, при повышении давления жидкостей чувствительность расходомера понижается.

Известно использование ротационных (вращательных) массовых расходомеров Кориолиса для разрешения проблем вибрирующих расходных трубок расходомеров Кориолиса. Двумя основными типами ротационных массовых расходомеров являются расходомеры с моментом импульса (моментом количества движения) и ротационные расходомеры Кориолиса. Они отличаются тем, что в расходомерах с моментом импульса изменяется угловая скорость жидкости при постоянном радиальном положении внутри расходомера жидкостного канала, в то время как в ротационных расходомерах Кориолиса изменяется радиальное положение жидкостного канала при постоянной угловой скорости жидкости. Оба указанных типа расходомеров позволяют разрешить проблемы расходомеров с вибрирующими расходными трубками путем разделения функций локализации жидкости и измерения потока между двумя отдельными элементами.

Расходомеры с моментом импульса часто включают в себя два рабочих колеса с различными углами лопаток. Рабочие колеса установлены последовательно друг за другом в трубопроводе по ходу течения жидкости. Рабочие колеса связаны друг с другом при помощи торсионной пружины, которая позволяет иметь между ними угловое смещение. Это угловое смещение отображает сдвиг фаз, который пропорционален изменению момента импульса жидкости и может быть использован для определения массового расхода.

Расходомеры с моментом импульса описаны в следующих документах:

в патенте США N 2943487; в

патенте США N 3232110; в патенте США N 3877304; в патенте США N 3958447; в патенте США N 4012957; в патенте США N 4438648; в патенте Великобритании N 1069466; в европейском патенте N 0485684B1; в

документе PCT WO 94/21990.

Обзор массовых расходомеров. М.Р. Wilson, Jr., стр. 63-68, Технология приборов, сентябрь 1971 г.

Расходомеры с моментом импульса страдают двумя основными недостатками. Первым является их чувствительность к профилю скорости поступающей в трубку расходомера жидкости. Эта чувствительность существует потому, что измеряемая в этих расходомерах величина, а именно, вращающий момент, является произведением силы и радиального расстояния. Жидкость, протекающая по центру трубки, по причине малого радиуса создает меньший вращающий момент на датчиках рабочего колеса, чем тот же самый поток жидкости вблизи периметра трубки. Указанные расходомеры также имеют неточности, вызванные эффектами вязкости жидкости. Вязкостное сопротивление на рабочих колесах и стенках трубки изменяет результирующий момент импульса, профиль скорости и вращающий момент между рабочими колесами.

Известно также использование ротационных массовых расходомеров Кориолиса для разрешения проблем профиля скорости. В этих расходомерах для измерения массового расхода вместо момента импульса протекающей жидкости используется сила Кориолиса. В ротационных расходомерах Кориолиса поддерживается постоянной угловая скорость жидкости при ее радиальном перемещении. В этих расходомерах используют также роторы с приводом от двигателя, имеющие радиальные окна, через которые протекает жидкость. При постоянной скорости вращения вращающий момент, который требуется от двигателя для верчения (создания вращения) роторов, идеально пропорционален массовому расходу через радиальные окна. В результате вращающий момент ротора прямо пропорционален массовому расходу и числу оборотов в минуту. К сожалению, сопротивление, вызванное уплотнениями, подшипниками и вязкостью, добавляется к вращающему моменту ротора и создает ошибки измерения. Использование двигателя также приводит к тому, что расходомер для многих применений не может быть сделан полностью безопасным. Ротационные массовые расходомеры Кориолиса также описаны в упомянутой статье Уилсона, а также в статье "Массовый расходомер для измерения газов, жидкостей или твердых веществ в технологии продуктов", стр. 211, сентябрь 1953 г.

Ротационные расходомеры Кориолиса также описаны в следующих патентах: USA 2877649; USA 2832218; USA 3350936; DE-B-1235608; EP-A-0537765.

В патенте США N 2877649 описан расходомер, имеющий корпус 10, который содержит рабочее колесо 12 и концентрическое вторичное или измерительное рабочее колесо 14, причем оба рабочих колеса приводятся во вращение относительно общей оси при помощи источника мощности, который включает в себя двигатель 80. Относительное угловое смещение двух рабочих колес измеряется динамо-трансформатором 16. Силы Кориолиса, возникающие при протекании материала, создают силу, воздействующую на измерительное рабочее колесо 14 относительно рабочего колеса 12. Эта сила создает сигнал в трансформаторе 16, который прямо пропорционален указанному смещению, которое, в свою очередь, прямо пропорционально массовому расходу жидкости.

В патенте США N 2832218 описан ротационный расходомер, в котором корпус 10 заключает в себе два концентрических рабочих колеса 50 и 70, которые приводятся в движение от двигателя 20. При протекании жидкость направляется к лопаткам 72 вторичного рабочего колеса 70. Динамо-трансформатор 100 измеряет смещение вторичного рабочего колеса 70 и вырабатывает выходной сигнал, пропорциональный смещению рабочего колеса и результирующему массовому расходу.

В патенте США N 3350936 описан ротационный расходомер Кориолиса, который содержит первый приводимый во вращение элемент 1 и второй приводимый во вращение элемент 7, которые установлены по центру относительно оси потока жидкости. Приводимые во вращение элементы приводятся в движение при помощи двигателя 53, при этом угловое смещение первого приводимого во вращение элемента относительно второго приводимого во вращение элемента, полученное в результате воздействия сил Кориолиса, измеряется при помощи датчика 9, который вырабатывает выходной сигнал, пропорциональный смещению и, в свою очередь, массовому расходу протекающей жидкости.

В патенте DE-B-1235608 раскрыто устройство, которое включает в себя два рабочих колеса 22 и 32, расположенные напротив друг друга с угловым смещением между ними, свидетельствующим о массовом расходе. Вращающиеся узлы приводятся в движение от двигателя 96, причем два вращающихся узла коаксиальны друг относительно друга и установлены по центру относительно оси потока жидкости.

В патенте EP-A-0537765 раскрыто измерительное рабочее колесо, которое приводится в движение от двигателя и вращается в корпусе, который содержит средство измерения вращающего момента для определения изменений вращающего момента, вызванных двигателем привода, при изменениях в ходе протекания потока материала через измерительное рабочее колесо, что позволяет получить величину для определения массового расхода.

Настоящее изобретение позволяет разрешить проблемы ротационных расходомеров Кориолиса за счет предусмотрения фазовой измерительной роторной системы, которая включает в себя внешний ротор, внутренний (Кориолиса) коаксиальный ротор и гибкую ось торсионного вала, соединяющую два ротора. Массовый расход через расходомер определяют измерением ротационного смещения между внешним ротором и ротором Кориолиса. Оба ротора установлены концентрично в герметизированном корпусе, имеющем впуск жидкости и выпуск жидкости. Внешний ротор имеет открытую наружу выемку, в которой установлен ротор Кориолиса. Для закрывания ротора Кориолиса имеется крышка, которая закреплена на одной из сторон внешнего ротора. Жидкость, протекающая через совмещенные окна, создает верчение роторов и сообщает им вращающий момент, который пропорционален массовому расходу жидкости. Это вращающий момент одинаково приложен как к внешнему, так и к внутреннему роторам.

К внешнему ротору в дополнение к вращающему моменту в некоторых вариантах осуществления изобретения приложены также вращающие моменты вязкостного сопротивления, сопротивления подшипников и уплотнений. Ротор Кориолиса, так как он совершает верчение с той же скоростью, что и внешний ротор, который охватывает его, не испытывает воздействия ни одного из указанных вращающих моментов сопротивления, а испытывает воздействие только вращающего момента Кориолиса. Результирующее угловое смещение ротора Кориолиса относительно внешнего ротора пропорционально массовому расходу.

Центр ротора Кориолиса также открыт наружу, так что он может включать в себя жидкостное развязывающее устройство сдвига, которое закреплено на крышке ротора и вращается с той же самой скоростью. Развязывающее устройство сдвига обеспечивает отсутствие воздействий на ротор Кориолиса сил, вызванных вязкостью или моментом импульса жидкости в центральных отверстиях впуска/выпуска. Со всех сторон ротора Кориолиса имеются зазоры, так что он свободен для вращения коаксиально относительно внешнего ротора, за исключением ограничения, вызванного торсионным валом. Окна для прохода жидкости образованы во внешнем роторе и в роторе Кориолиса, а также в жидкостном развязывающем устройстве сдвига. В отверстиях впуска/выпуска жидкости на диске крышки эти окна сходятся и выходят по оси в виде одного окна, через которое жидкость входит в расходомер или выходит из него. Радиальные окна во внешнем роторе, в роторе Кориолиса, в развязывающем устройстве сдвига, а также отверстия впуска/выпуска на диске крышки совмещены таким образом, что жидкость может протекать через них.

Раскрыт ряд различных вариантов исполнения, при помощи которых двойная роторная система, включающая в себя внешний ротор и внутренний коаксиальный ротор Кориолиса, использована для получения информации массового расхода, за счет измерения величины, на которую ротор Кориолиса смещен по углу от внешнего ротора относительно общей оси, коаксиальной с двумя роторами.

В соответствии с первым возможным альтернативным вариантом исполнения жидкость поступает через впуск, тангенциальный (идущий по касательной) к внутренней поверхности корпуса расходомера, и направляется через радиальные окна как во внешнем роторе, так и в роторе Кориолиса. Через окна в роторе Кориолиса жидкость поступает в совпадающие окна в жидкостном развязывающем устройстве сдвига, которое вращается совместно с внешним ротором и которое преобразует радиальный поток жидкости, полученный из окон ротора Кориолиса, в осевой поток, который подается к выпускному отверстию расходомера. В результате жидкостное развязывающее устройство сдвига изолирует ротор Кориолиса от воздействия сил, которые были бы к нему приложены, если бы жидкость непосредственно поступала из окон ротора Кориолиса к выпускному отверстию расходомера, с последующим осевым вытеканием в трубопровод, к которому подключен расходомер.

В соответствии с другим вариантом настоящего изобретения окна в роторе Кориолиса радиальные, в то время как окна во внешнем роторе имеют изгиб на 90o. Внутреннее отверстие каждого такого окна во внешнем роторе расположено напротив внешнего конца соответствующего радиального окна ротора Кориолиса. Другое отверстие каждого такого окна во внешнем роторе имеет выступ по периметру (периферии) внешнего ротора. Внешний ротор имеет верчение в таком направлении, которое побуждает отверстие по периметру внешнего ротора действовать как черпак (лоток), который "черпает" принятую жидкость и принудительно направляет ее через радиальные окна ротора Кориолиса с более высоким давлением, чем это имеется в первом варианте осуществления настоящего изобретения, в то время как впускные отверстия радиальных окон во внешнем роторе выполнены заподлицо (совпадают) с периметром внешнего ротора.

В соответствии с еще одним вариантом настоящего изобретения окна в роторе Кориолиса радиальные, в то время как окна во внешнем роторе имеют аналогичные элементы изгиба на 90o c открытым концом по внутренней окружности внешнего ротора, предназначенные для взаимодействия с соответствующими окнами ротора Кориолиса. Эти 90o элементы имеют малое отверстие, выполненное заподлицо (совпадающие) с периметром внешнего ротора, конфигурация которого такова, что оно может выполнять функцию сопла. Жидкость поступает в расходомер коаксиально через жидкостное развязывающее устройство сдвига вблизи от внутреннего конца окон ротора Кориолиса, проходит через радиальные окна ротора Кориолиса и далее через не радиальные окна внешнего ротора, в том числе через сопловые отверстия каждого 90o элемента.

В соответствии с еще одним вариантом настоящего изобретения предусмотрен линейный (который стоит "в линию" с трубопроводами на стороне впуска и на стороне выпуска) расходомер, который имеет коаксиальные впуски и выпуски жидкости. Ось вращения каждого ротора коаксиальна с впусками и выпусками жидкости, причем предусмотрено устройство отклонения потока для приема осевого потока жидкости от впуска и для направления потока жидкости тангенциально к периферии внешнего ротора и к окнам в нем.

В соответствии с еще одним вариантом настоящего изобретения предусмотрены линейные впуски и выпуски жидкости, причем принятая жидкость направляется через жидкостное развязывающее устройство сдвига, через радиальные окна ротора Кориолиса и через совпадающие отверстия во внешнем роторе, а затем через выпускное отверстие.

В соответствии с еще одним вариантом настоящего изобретения окна в роторе Кориолиса и во внешнем роторе не радиальные, а вместо этого изогнутые в плоскости, которая включает в себя линию центральной оси вращения роторов. Этот изгиб не оказывает влияния на вращение ротора Кориолиса или внешнего ротора.

В соответствии с еще одним вариантом настоящего изобретения, в котором имеются сопловые отверстия во внешнем роторе, использован двигатель для создания высокой скорости (об/мин) роторной системы. При этом получают улучшенные (имеющие более высокую точность) выходные сигналы, которые используются для измерения углового смещения между ротором Кориолиса и внешним ротором.

В соответствии с еще одним вариантом настоящего изобретения двигатель вращает ротор Кориолиса и внешний ротор для осуществления двойной функции жидкостного насоса и устройства измерения массового расхода, что позволяет получать информацию относительно массового расхода для жидкости, подаваемой насосом. Окна во внешнем роторе изогнуты таким образом, чтобы усиливать способность нагнетания роторной системы.

Во всех вариантах осуществления настоящего изобретения измерительные катушки и магниты дают выходную информацию, свидетельствующую о вращательном (по углу) смещении ротора Кориолиса относительно внешнего ротора. Первый комплект магнитов встроен в ротор Кориолиса, в то время как второй комплект магнитов встроен в устройство, которое вращается одновременно с внешним ротором. Первая измерительная катушка производит измерение перемещения первого комплекта магнитов, в то время как вторая измерительная катушка производит измерение перемещения второго комплекта магнитов. Каждая катушка вырабатывает периодический выходной колебательный сигнал с фазовым сдвигом между двумя выходными колебаниями, который (сдвиг) пропорционален угловому смещению ротора Кориолиса относительно внешнего ротора, и, в свою очередь, пропорционален массовому расходу потока жидкости в расходомере.

Во всех вариантах осуществления настоящего изобретения предусмотрены механические средства, которые ограничивают ротационную (угловую) величину, на которую ротор Кориолиса может быть смещен относительно внешнего ротора. Это желательно для того, чтобы торсионный вал, при помощи которого ротор Кориолиса связан с внешним ротором, не подвергался воздействию чрезмерных сил ускорения в ходе запуска и останова расходомера.

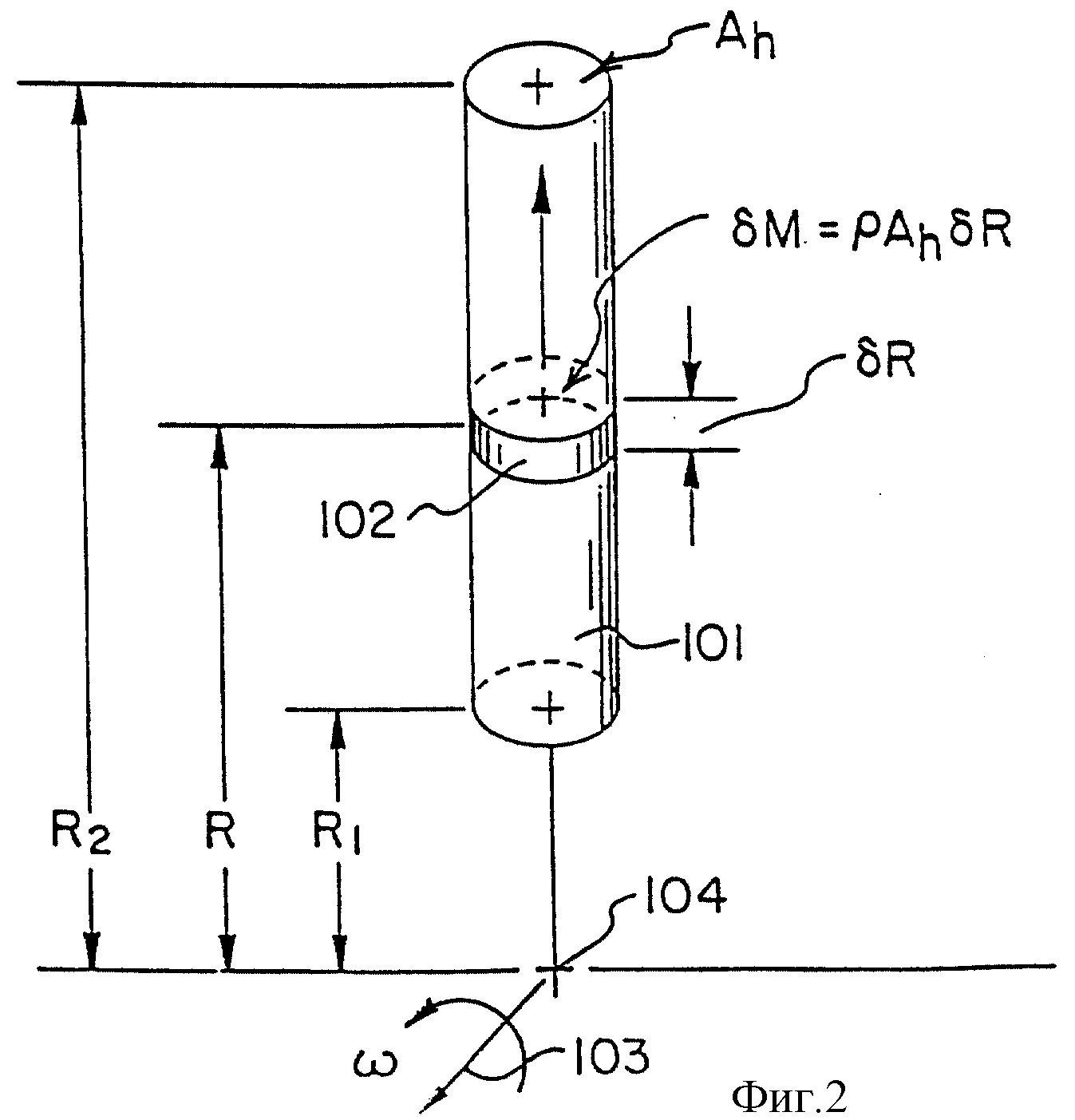

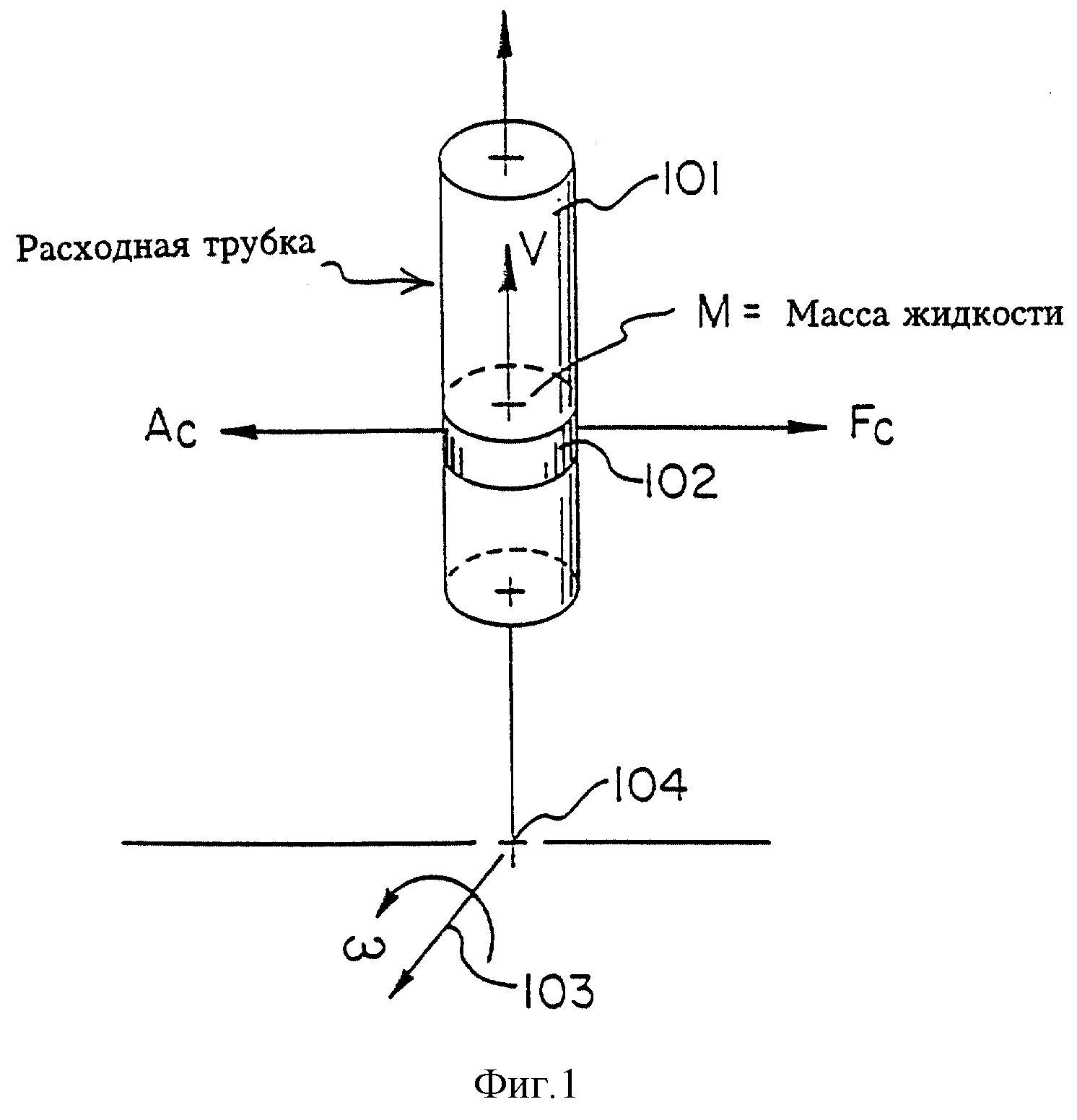

На фиг. 1 и 2 показаны физические силы, связанные с работой расходомера Кориолиса.

На фиг. 3 приведен в развернутом виде один из возможных примерных вариантов осуществления изобретения.

На фиг. 4 показан вид сверху устройства фиг. 3.

На фиг. 5 приведено поперечное сечение по линии 5 - 5 фиг. 4.

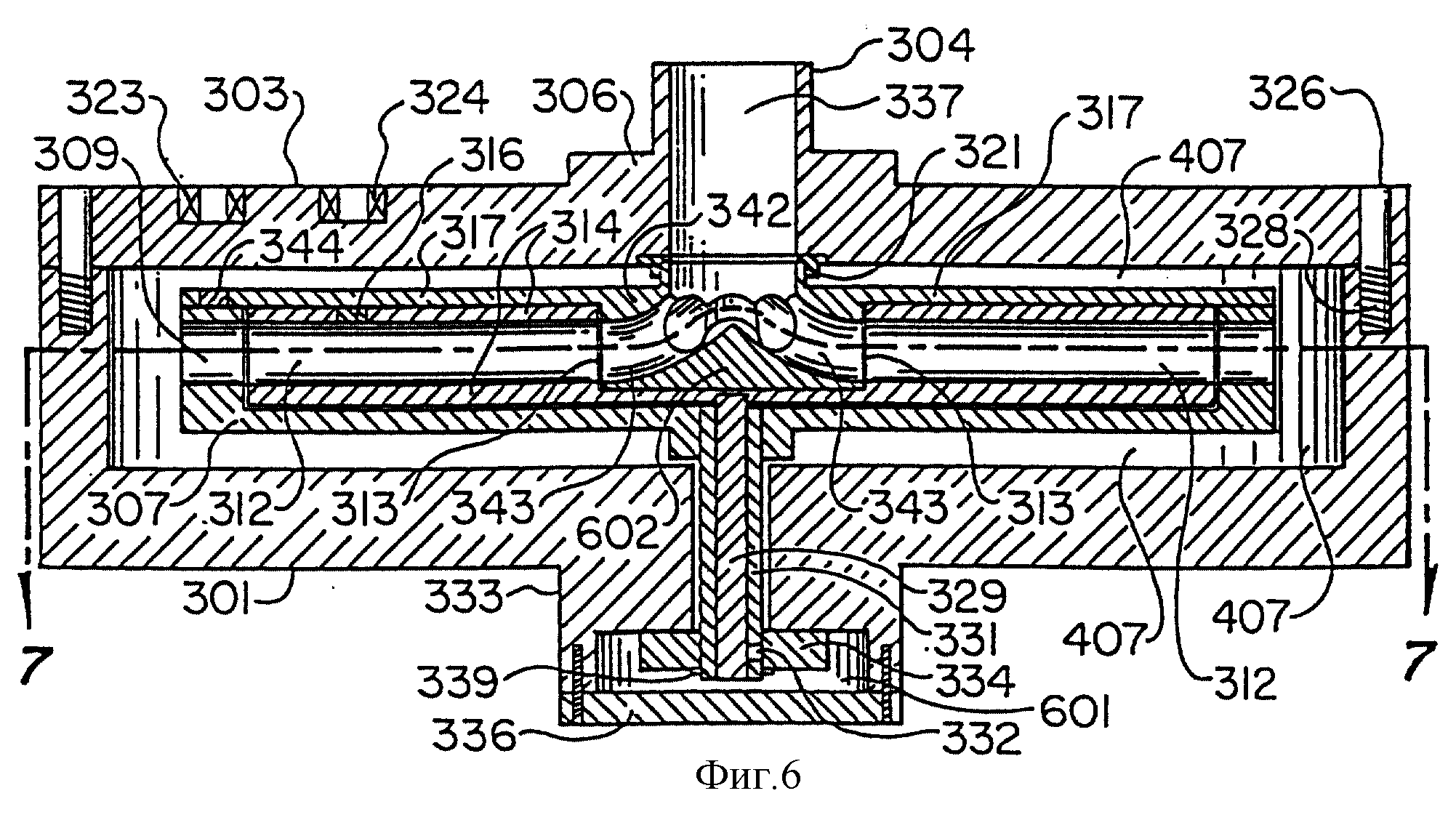

На фиг. 6 приведено поперечное сечение по линии 6 - 6 фиг. 4.

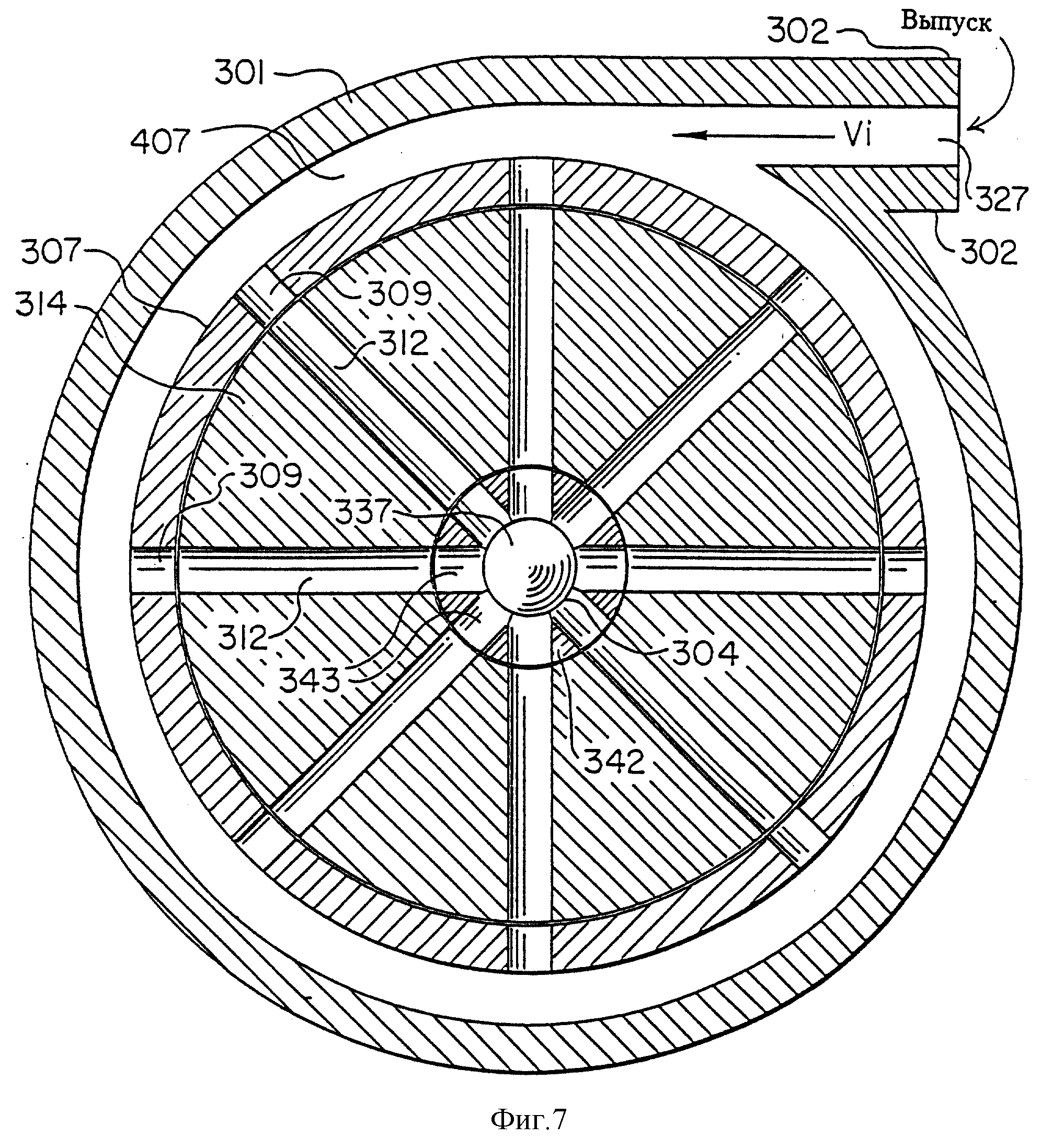

На фиг. 7 приведено поперечное сечение по линии 7 - 7 фиг. 6.

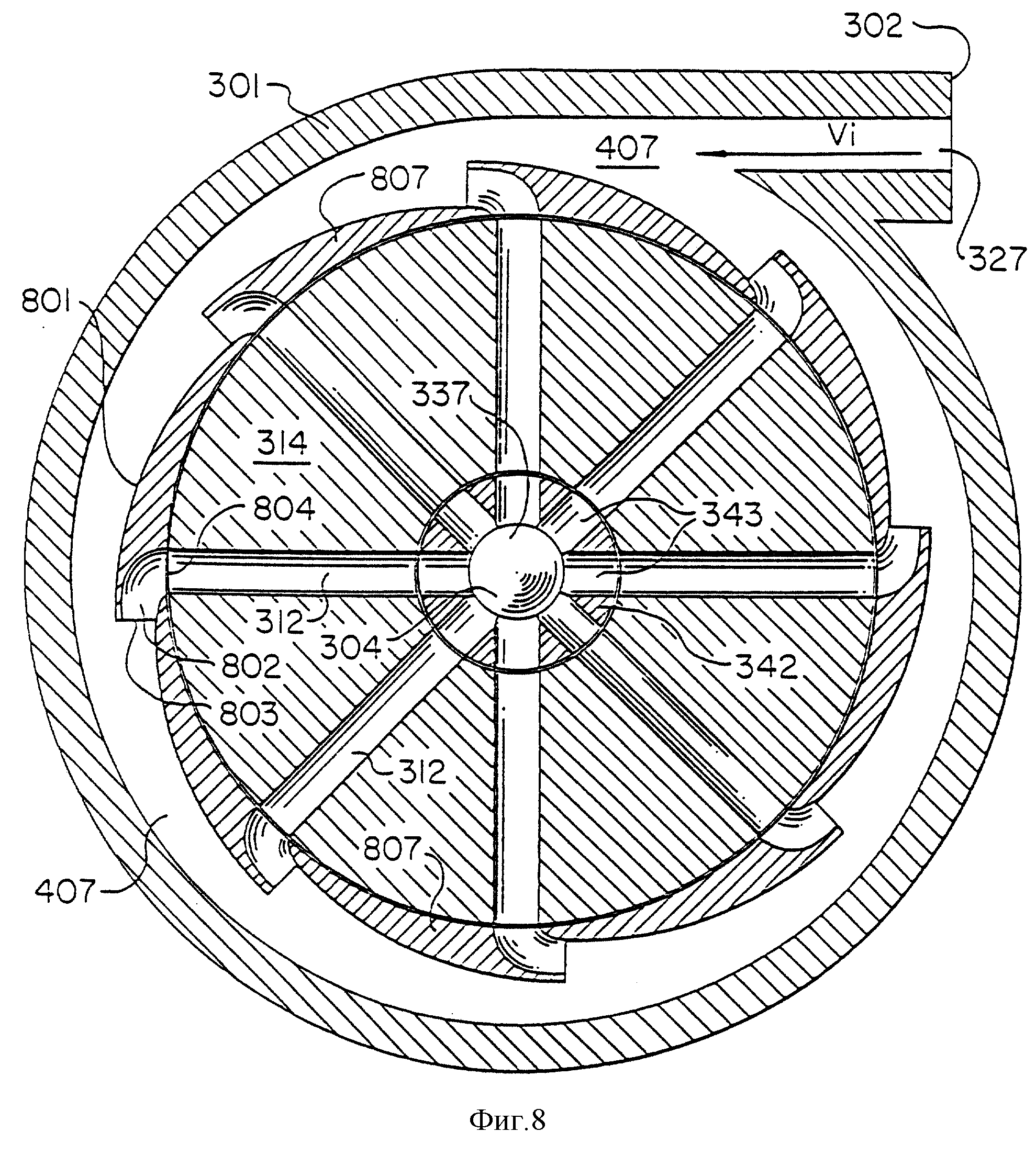

На фиг. 8 показан вариант устройства, альтернативный показанному на фиг. 3.

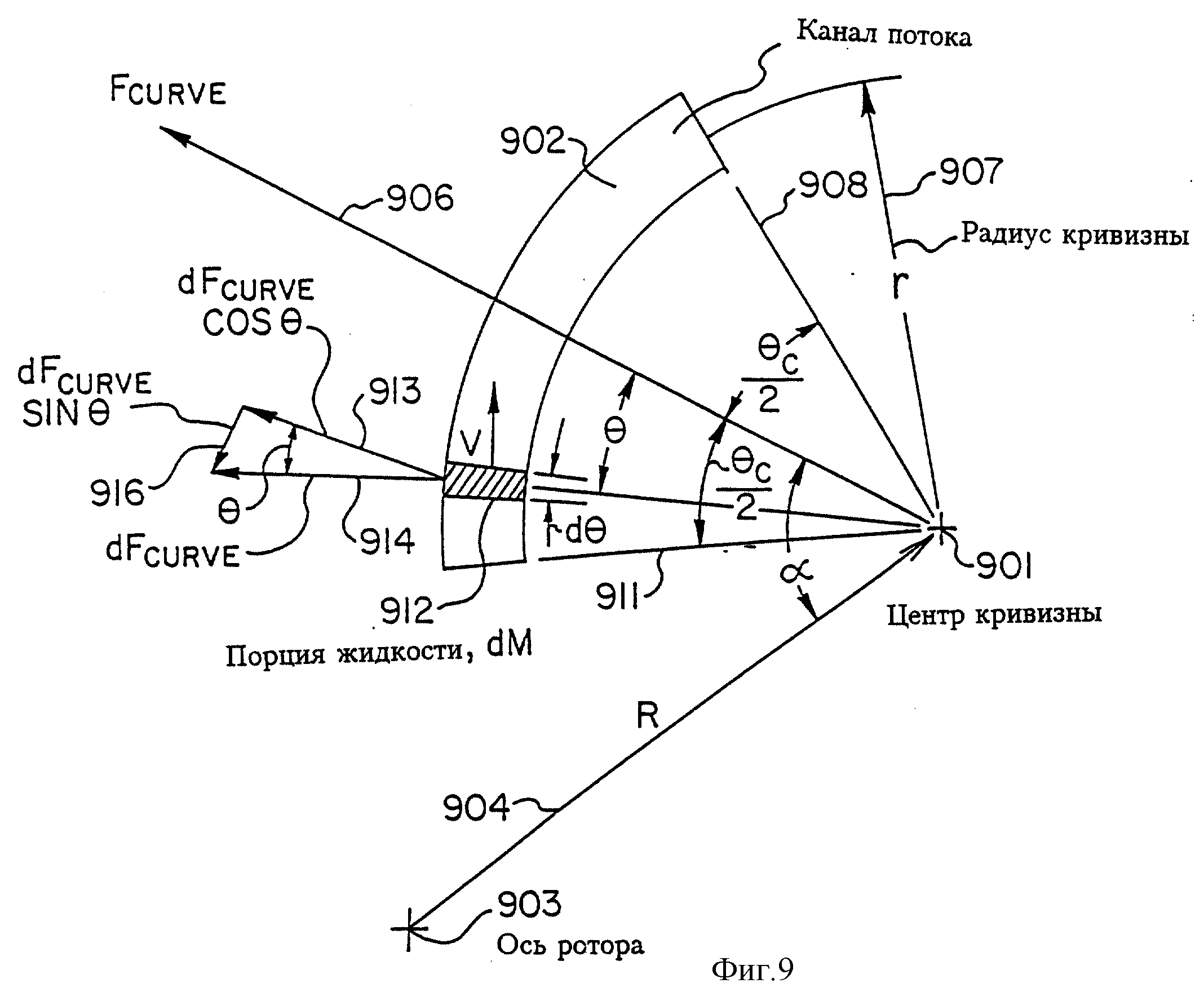

На фиг. 9 показаны силы, связанные с внешним ротором, который имеет нерадиальные окна.

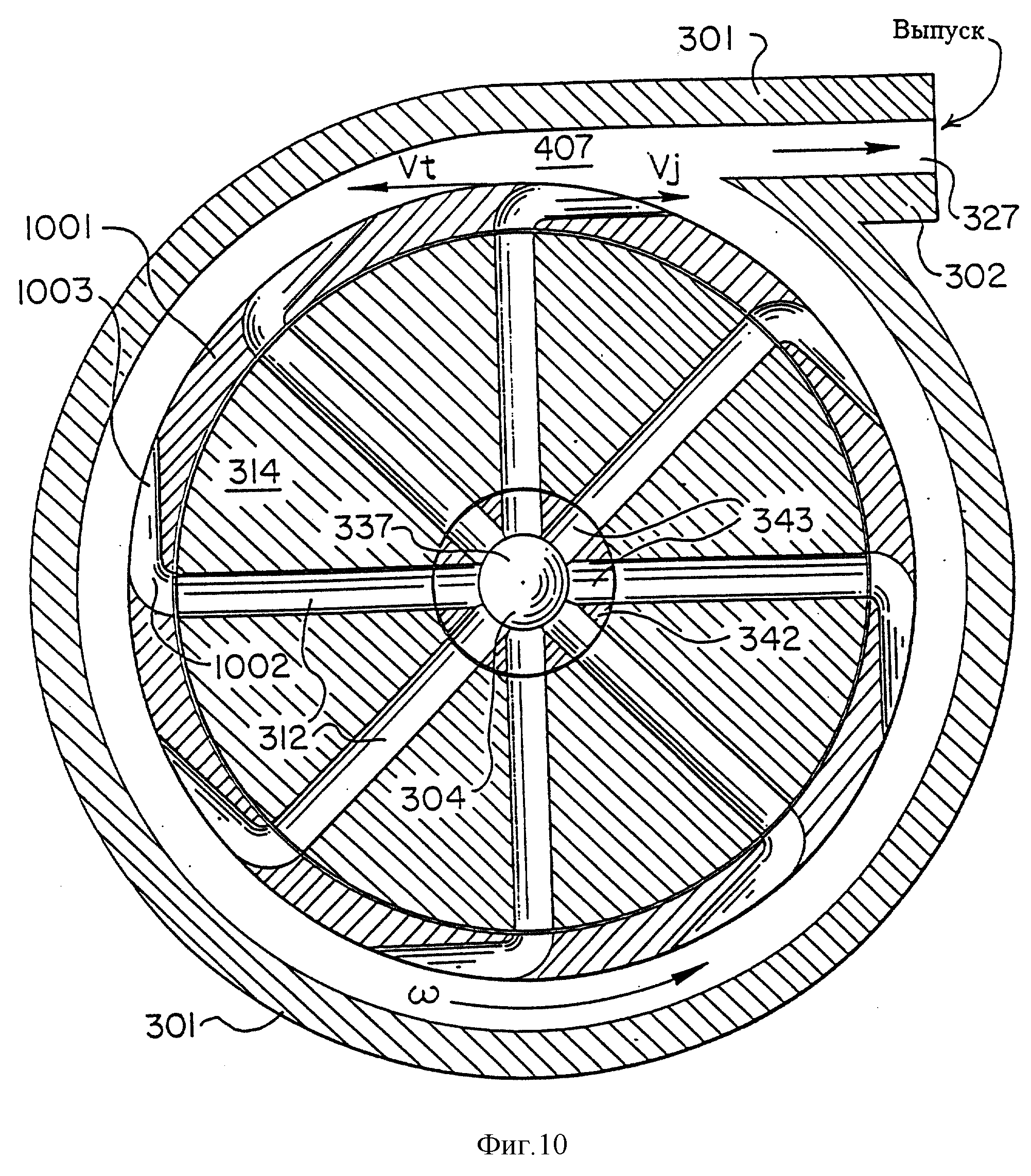

На фиг. 10 показан альтернативный вариант устройства с внешним ротором, в котором имеются нерадиальные окна.

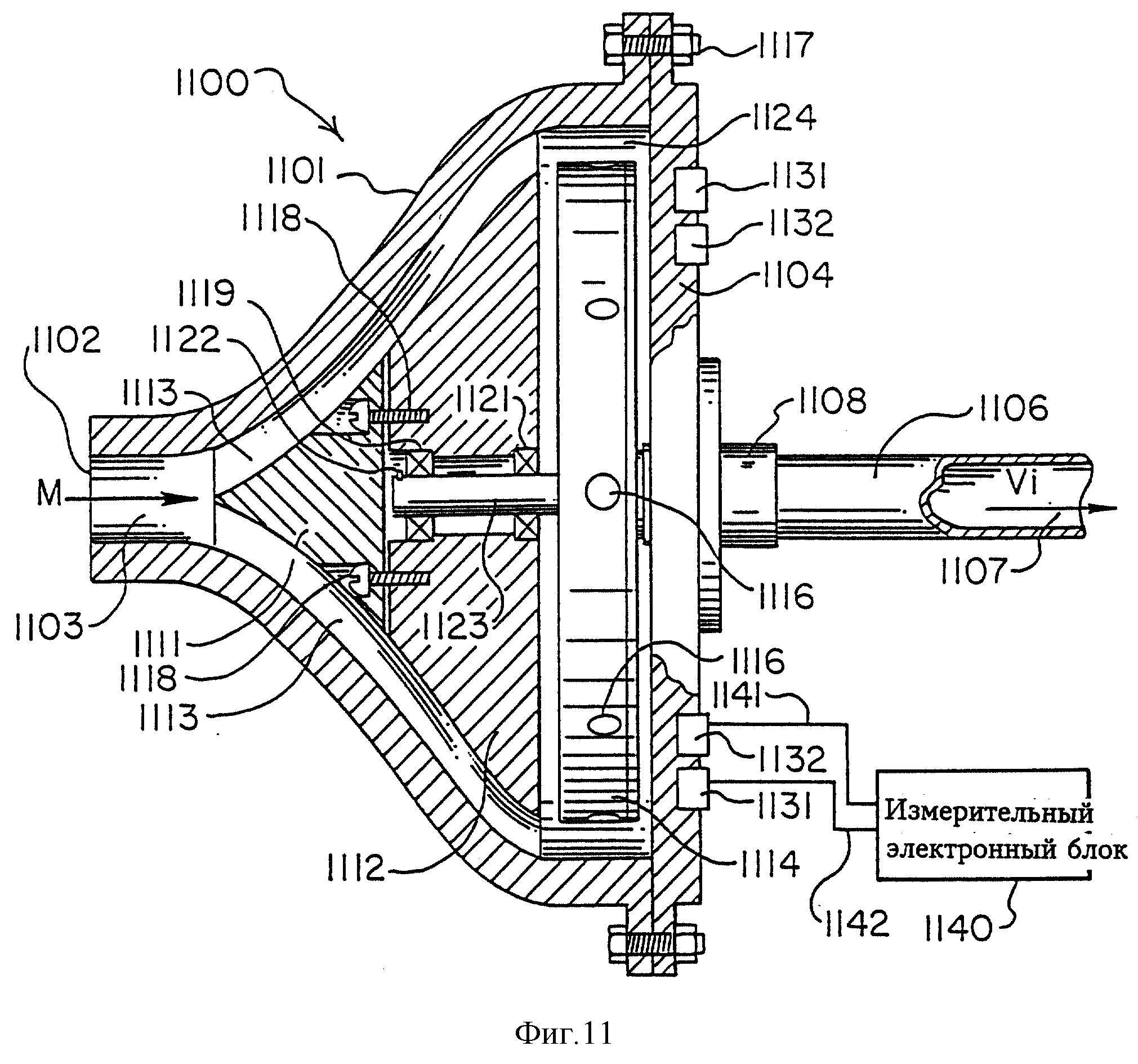

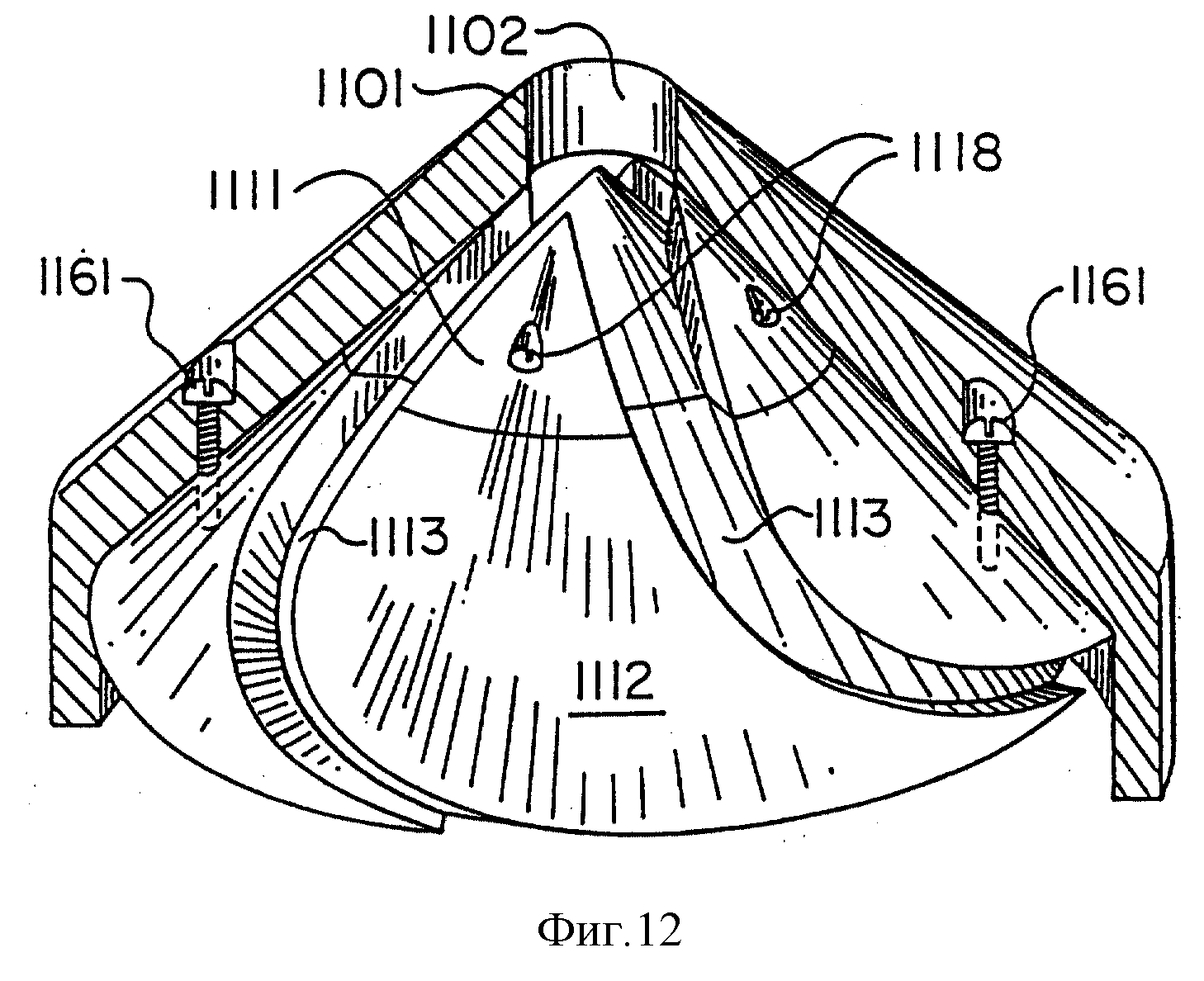

На фиг. 11 и 12 показан расходомер с осевыми линейными (стоящими в ряд) впускными и выпускными отверстиями.

На фиг. 13 показан вариант осуществления настоящего изобретения, в котором как ротор Кориолиса, так и внешний ротор имеют не радиальные окна.

На фиг. 14, 15 и 16 показан альтернативный вариант осуществления настоящего изобретения с осевыми впускными и выпускными отверстиями.

На фиг. 17 и 18 показан альтернативный вариант осуществления настоящего изобретения, который включает в себя комбинированный расходомер и насос, приводимые в движение от двигателя.

На фиг. 19 показана с увеличением часть фиг. 15.

На фиг. 1 можно видеть расходную трубку 101, которая содержит порцию массы жидкости 102, протекающую через нее с скоростью V. Предполагается, что расходная трубка 101 вращается с угловой скоростью ω относительно точки поворота 104. В вибрационных расходомерах Кориолиса вращение расходной трубки 101 относительно точки поворота 104 является не постоянным, а скорее колебательным, при котором расходная трубка 101 кратковременно поворачивается в одном направлении с последующим возвратным движением в противоположном направлении. Причина этого заключается в том, что не удается осуществить в известных расходомерах непрерывное вращение расходных трубок из-за возникновения механических проблем, таких как обеспечение требуемого уплотнения и из-за результирующего сопротивления, вызванного уплотнениями. Однако указанное ограничение может быть преодолено в устройстве в соответствии с настоящим изобретением.

Предполагается, что показанная на фиг. 1 и 2 расходная трубка 101 вращается против часовой стрелки с угловой скоростью ω относительно точки поворота 104, как это показано вектором ω. При этом условии порция массы жидкости 102 подвергается воздействию ускорения Кориолиса Ac, если она удаляется от точки поворота 104 со скоростью V. Так как именно стенки расходной трубки 101 дают возможность порции массы жидкости 102 испытать ускорение Кориолиса, то эти стенки расходной трубки 101 подвергаются воздействию силы Кориолиса Fc.

Генерируемая сила Кориолиса Fc, которая показана

на фиг. 1, может быть выражена следующим образом:

(Выражение 1)

Fc = MAc,

в котором Fc - сила Кориолиса, воздействующая на трубку; М - масса

жидкости; Ac - ускорение Кориолиса.

Из законов физики, ускорение Кориолиса может быть выражено как:

(Выражение 2)

Ac = 2 ( ω · V),

в котором ω - угловая скорость расходной трубки,

V - скорость жидкости.

При вводе Выражения 2 в Выражение 1 сила Кориолиса Fc, воздействующая на

расходную трубку, может быть выражена следующим образом:

(Выражение 3)

Fc=M·2( ω · V).

Ускорение Кориолиса Ac представляет собой скорость изменения тангенциальной скорости, которой подвергается порция массы жидкости 102 в ходе ее перемещения со скоростью V через расходную трубку 101 при удалении от точки поворота 104. Выражение 2 может быть интуитивно понято, если принять во внимание, что порция массы жидкости перемещается на конечное расстояние в течение интервала времени δt и что в течение этого интервала времени расстояние порции массы жидкости 102 от точки поворота 104 возрастает. Если порция массы жидкости 102 первоначально находилась на расстоянии R от точки поворота 104, то затем, по истечении интервала времени δt, порция массы жидкости будет находиться от точки поворота 104 на расстоянии R + δR. Тангенциальная скорость любой точки расходной трубки является функцией угловой скорости ω, с которой расходная трубка вращается, умноженной на ее расстояние от точки поворота 104. В конце интервала δt порция массы жидкости 102 удалится от точки поворота 104 на расстояние величиной δR. В результате порция массы жидкости 102 по истечении интервала δt, когда расстояние от точки поворота 104 составит R + δ R, будет перемещаться с большей тангенциальной скоростью, чем в начале временного интервала, когда это расстояние от точки поворота равно R. Указанное увеличение тангенциальной скорости, поделенное на временной интервал δ t, дает ускорение Кориолиса Ac порции массы жидкости 102. Само собой разумеется, что линейная скорость V порции массы жидкости 102 остается постоянной в течение всего временного интервала, даже если порция массы жидкости 102 увеличивает свою тангенциальную скорость при ее все большем удалении от точки поворота 104.

Из Выражения 3 можно видеть, что показанная на фиг. 1 сила Кориолиса Fc пропорциональна массе М жидкости, протекающей в расходной трубке 101, а также угловой скорости ω, с которой расходная трубка 101 поворачивается относительно точки поворота 104, также как и пропорциональна скорости V, с которой масса жидкости перемещается через расходную трубку.

Следует упомянуть, что известны массовые расходомеры Кориолиса роторного типа, в которых угловая скорость жидкости поддерживается постоянной при прохождении жидкостью радиального пути. Это достигается предусмотрением ротора, имеющего радиальные окна, через которые протекает жидкость. В известных ранее массовых расходомерах Кориолиса обычно используют двигатель для верчения ротора, через который протекает жидкость. В некоторых вариантах осуществления ротационного расходомера Кориолиса в соответствии с настоящим изобретением используется не двигатель, а скорее используется динамика протекающей жидкости для верчения ротора.

На фиг. 2 и в последующем обсуждении описаны силы, приложенные к вертящемуся ротору и объединенные с ним, когда жидкость протекает через радиальные окна (или трубки) в роторе. На фиг. 2 Ah представляет собой площадь внутреннего участка расходной трубки 101 фиг. 1. Порция массы жидкости 102 эквивалентна порции массы жидкости 102 фиг. 1; она имеет толщину δ R и площадь поперечного сечения Ah. Масса этой порции массы жидкости 102 выражена как ρAhδR, где ρ представляет собой плотность материала, из которого образована порция массы жидкости 102, Ah, представляет собой площадь поперечного сечения, а δ R представляет собой толщину порции 102.

Нижний участок расходной трубки 101 находится на расстоянии R1 от оси 103, содержащей точку поворота 104. Порция 102 находится на расстоянии R от точки поворота 104, в то время как верхний конец расходной трубки 101 находится на расстоянии R2 от точки поворота 104.

Далее описан вращающий момент, которому подвергается расходная трубка 101 в результате ускорения Кориолиса при непрерывном протекании жидкости через расходную трубку 101. Предполагается, что расходная трубка 101 представляет собой радиальное окно, показанное на фиг. 3 (но не на фиг. 2).

Из законов механики, вращающий момент,

воздействующий на расходную трубку 101, может быть выражен как:

(Выражение 4)

τ = R · Fс,

в котором τ - момент, воздействующий на ротор, R

- радиус приложения силы, Fс - сила Кориолиса.

При подстановке в это выражение силы Кориолиса, полученной в соответствии с Выражением 3, вращающий момент, воздействующий на

ротор, может быть выражен как:

(Выражение 5)

τ = 2RΜ(ω·V).

Выражение 5 должно быть выражено в дифференциальной форме для суммирования полного

вращающего момента по полной длине трубки:

(Выражение 6)

δτ = 2RδM(ω·V).

Можно видеть, что масса нарастающей части порции жидкости 102 на

фиг. 2 равна:

(Выражение 7)

δM = ρAhδR,

в котором ρ - плотность жидкости,

Ah - площадь сечения отверстия.

При подстановке значения δ M Выражения 7 в Выражение 6 получаем:

(Выражение 7.5)

δτ = 2RρAhδR(ω·V).

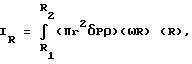

Полный вращающий момент ротора может быть получен интегрированием Выражения 7.5 от радиуса R1 до R2 фиг. 2, при этом получаем следующее выражение:

(Выражение 8)

в котором R1 - внутренний радиус ротора, R2 - наружный радиус ротора, причем ω и V перпендикулярны и могут быть просто перемножены как скалярные величины.

Массовый расход протекающего материала, такого как порция 102, показанная на фиг. 2, может быть

выражен следующим образом:

(Выражение 8.1)

δM = ρAhδR.

(Выражение 8.2)

δM/δt = ρAhδR/δ

T,

но

δR/δt = V

и

δM/δt = M,

где М представляет собой массовый расход.

(Выражение 9)

M = ρ

Ah V.

Если заменить ρ AhV в Выражении 8 на M, то получим:

(Выражение 10)

которое может быть упрощено следующим образом:

(Выражение 10.5)

После выполнения интегрирования может быть получено следующее выражение для вращающего момента на расходной трубке 101 фиг. 2:

(Выражение 11)

τ = Mω(R-R

Выражение 11 показывает, что вращающий момент приведенной во вращение расходной трубки, такой как расходная трубка 101 фиг. 2, прямо пропорционален массовому расходу движущейся жидкости и угловой скорости (вращения) ротора. Массовый расход в известных ранее расходомерах Кориолиса с приводом от двигателя определяли измерением нагрузки двигателя. Однако сопротивление, вызванное уплотнениями, подшипниками и вязкостью, изменяет вращающий момент ротора и может вносить ошибки в определение массового расхода в этих известных ранее массовых расходомерах.

В соответствии с некоторыми вариантами настоящего изобретения предусмотрен ротационный массовый расходомер Кориолиса, в котором приведение в движение роторов расходомера осуществляется движущейся жидкостью. Это делает расходомер по сути безопасным для всех применений и позволяет избежать проблем, связанных с уплотнениями вала. В соответствии с первым вариантом настоящего изобретения, жидкость втекает в корпус расходомера тангенциально к внешнему ротору, затем течет через радиальные окна во внешнем роторе, через радиальные окна во внутреннем (Кориолиса) роторе и вытекает через осевое отверстие расходомера в центре крышки внешнего ротора. Если на время пренебречь сопротивлением, то момент импульса поступающей жидкости сохраняется, так что жидкость в роторах имеет тот же самый средний удельный момент импульса, что и поступающая жидкость. По этой причине угловая скорость ротора, вращающий момент Кориолиса и угловое смещение ротора Кориолиса относительно внешнего ротора могут быть измерены и подсчитаны для определения массового расхода жидкости.

На фиг. 3 показан в развернутом виде первый возможный примерный вариант исполнения в соответствии с настоящим изобретением. Показанное устройство включает в себя корпус 301 локализации жидкости цилиндрической формы, внешний ротор 307, внутренний ротор (ротор Кориолиса) 314, крышку ротора 317 и крышку корпуса 303. Впуск 302, имеющий отверстие 327, установлен на одном из участков корпуса 301 локализации жидкости, в то время как выпуск 304, имеющий отверстие 337, закреплен на верхней крышке 303 корпуса при помощи фланца 306. В рабочем положении внешний ротор 307 и ротор Кориолиса 314 установлены в выемке 338 корпуса 301 локализации жидкости. Ось 331 жестко связана на своем верхнем конце с плоским участком 340 внешнего ротора 307, а на своем нижнем конце входит с возможностью вращения в упорный подшипник 334 и в наружное кольцо подшипника 333, имеющее стопорное кольцо 339. Колпачок подшипника 336, закрепленный на корпусе 301, соединяет ось с корпусом. В результате внешний ротор 307 может свободно вращаться вместе со своей осью 331 при его установке в выемке локализации жидкости 338 корпуса 301.

Ось торсионного вала 329 включает в себя удлиненный гибкий торсионный вал, который установлен внутри открытого (полого) центрального участка оси 331 и жестко соединен с ней при помощи установочных винтов 332. Ось торсионного вала 329 проходит через отверстие (не показанное на фиг. 3) в плоском участке 340 внешнего ротора 307 и соединяется с нижним участком ротора Кориолиса 314 при помощи прессовой посадки, как это детально показано на фиг. 6. В рабочем положении ротор Кориолиса 314 установлен в выемке 341 внешнего ротора 307 и жестко соединен с верхним участком оси торсионного вала 329. Способность к изгибу оси торсионного вала 329 позволяет ротору Кориолиса 314 поворачиваться на угол ограниченной величины относительно внешнего ротора 307. Этот угловой поворот ротора Кориолиса 314 относительно внешнего ротора 307 ограничен элементами, которые будет описаны далее подробно со ссылкой на фиг. 4 и 5.

На верхней поверхности крышки 317 ротора имеется бобышка 319, в которую входит уплотнение (сальник) 321, которое взаимодействует с нижним участком выпуска жидкости 304. Верхний участок уплотнения 321 упирается в основание крышки корпуса 303. Уплотнение 321 обеспечивает протекание жидкости через отверстия 309 и 312 роторов 307 и 314 к выпуску жидкости 304. На верхней поверхности 322 крышки корпуса 303 имеются отверстия 357 и 346, в которые входят катушки 323 и 324, которые используются, как это описано далее, для определения углового смещения между ротором Кориолиса 314 и внешним ротором 307, когда жидкость протекает через расходомер фиг. 3.

В рабочем положении устанавливают ротор Кориолиса 314 в выемке 341 внешнего ротора 307. Затем прикрепляют крышку 317 при помощи винтов к верхней поверхности внешнего ротора 307 через отверстия под винты 311 и 318. После этого полученную субсборку устанавливают в выемке 338 корпуса 301. Затем прикрепляют крышку корпуса 303 при помощи винтов к верхней поверхности корпуса локализации жидкости 301 через отверстия под винты 326 и 328. Собранный расходомер после этого присоединяют к трубопроводу (не показан), питающую часть которого присоединяют к впуску жидкости 302, а расположенный ниже по течению участок трубопровода подключают к выпуску жидкости 304. Протекание движущейся жидкости через отверстие 327 впуска 302 во внутренний участок корпуса 301 побуждает внешний ротор 307 и ротор Кориолиса 314 вращаться против часовой стрелки, когда жидкость протекает через радиальные окна 309 внешнего ротора 307, через радиальные окна 312 ротора Кориолиса 314 и через окна 343 жидкостного развязывающего устройства сдвига 342, которое жестко прикреплено к нижней поверхности крышки ротора 317. Далее жидкость направляется вверх через выпуск жидкости 304 к трубопроводу, обслуживаемому расходомером.

Протекание жидкости через радиальные окна 309 и 312 роторов 307 и 314 побуждает их вращаться против часовой стрелки. В этом случае ротор Кориолиса 314 получает угловое смещение относительно внешнего ротора 307 в результате воздействия на ротор Кориолиса сил Кориолиса. Это угловое смещение обеспечивается торсионными возможностями торсионной оси 329. Катушка 323 взаимодействует с магнитами 344, встроенными в пластину крышки ротора 317. Катушка 324 взаимодействует с магнитами 316, встроенными в ротор Кориолиса 314. Каждая из катушек вырабатывает выходной сигнал по линиям 352 и 353, когда магниты, с которыми взаимодействует соответствующая катушка, проходят мимо нее. Выходной сигнал каждой катушки представляет собой периодический колебательный сигнал, так как имеется множество магнитов, с которыми взаимодействует каждая катушка. Сигналы по линиям 352 и 353 поступают на измерительный электронный блок 351, который производит определение массового расхода и другой информации в ответ на поступление сигналов 352 и 353.

Катушка 324 установлена в отверстии 357. Катушка 323 установлена с возможностью регулировки в отверстии 346. Это позволяет регулировать положение катушки 323, так чтобы периодические колебательные выходные сигналы двух катушек совпадали друг с другом при отсутствии потока в расходомере. Это необходимо для целей калибровки. Положение катушки 323 в отверстии 346 блокируется при помощи удерживающего элемента 348 и винта 349, который завинчивают в отверстие 347, при этом основание удерживающего элемента 348 прижимается к верхней поверхности катушки 323 и препятствует ее дальнейшему перемещению. После калибровки выходные сигналы двух катушек совпадают друг с другом при отсутствии потока в расходомере, однако имеют сдвиг по фазе друг относительно друга при отсутствии потока в расходомере. Этот сдвиг по фазе пропорционален массовому расходу материала, протекающего в расходомере, и используется в измерительном электронном блоке 351 для определения массового расхода материала.

На фиг. 4 раскрывается более подробно конструкция, показанная на фиг. 3, в частности, показан вид сверху конструкции, показанной на фиг. 3. На фиг. 4 показан круглый корпус локализации жидкости 301, имеющий впуск 302 с отверстием 327. Жидкость из питающей части трубопровода (не показан) протекает через отверстие 327 впуска 302 во внутренний участок корпуса локализации жидкости 301. Как это показано на фиг. 4, жидкость течет против часовой стрелки и входит в пространстве 407, которое образовано между внутренней цилиндрической поверхностью 405 корпуса 301 и периметром 406 внешнего ротора 307. Жидкость в кольцевом пространство 407 течет против часовой стрелки и входит в отверстия радиальных окон 309 внешнего ротора 307. Когда жидкость в конечном счете входит в отверстия радиальных окон 309 внешнего ротора 307, то затем она протекает отсюда через соответствующие окна 312 в роторе Кориолиса 314. Далее жидкость направляется к центру ротора Кориолиса 314 и в конечном счете встречает отверстия 343 в жидкостном развязывающем устройстве сдвига 342. Соответствующее отверстие 343 в жидкостном развязывающем устройстве сдвига 342 совпадает с каждым радиальным окном 312 в роторе Кориолиса 314. В результате, в жидкостном развязывающем устройстве сдвига 342, которое получает жидкость через множество радиальных окон 312 во вращающемся роторе Кориолиса, осуществляется перенаправление текущей жидкости для осуществления сходимости жидкости в единственный осевой тракт, который включает в себя отверстие 337 выпуска 304.

При помощи множества отверстий 326 под винты крышка корпуса 303 закрепляется на верхней поверхности корпуса локализации жидкости 301. На фиг. 4 показано также множество магнитов 316 ротора Кориолиса 314 и множество магнитов 344, установленных в крышке ротора 317. Каждый из магнитов 344 установлен в крышке ротора 317 таким образом, что он чередуется с резьбовым отверстием 318 под винт, как это показано на фиг. 3, но не на фиг. 4. Другими словами, отверстия под винты 318 и магниты 344 занимают чередующиеся положения вблизи периметра крышки ротора 317. Катушка 324 измеряет перемещение магнитов 316, в то время как катушка 323 измеряет перемещение магнитов 344. Элементы 349 и 348 позволяют производить регулировку положения катушки 323 в отверстии 346. Положение катушки 324 не регулируется и она плотно установлена в отверстии 357.

На фиг. 4 и 5 показан штырь 402, который установлен в выемке 401 ротора Кориолиса 314. Как это показано на фиг. 5, вершина штыря 402 входит в ротор Кориолиса 314, в то время как основание штыря 402, как это показано на фиг. 4, установлено в отверстии 401. Штырь 402 и отверстие 401 ограничивают величину, на которую роторы 314 и 307 могут иметь угловое смещение друг относительно друга. Это ограничение углового смещения ограничивает напряжения (нагрузки), приложенные к торсионной оси 329. Это особенно полезно при запуске, когда в противном случае смещение ротора Кориолиса 314 могло бы быть достаточно большим, чтобы повредить торсионную ось 329. Возможны и другие механические варианты исполнения. Так, например, штырь 402 может быть встроен в ротор Кориолиса 314 и может выступать в отверстие во внешнем роторе 307. Штырь 402 может быть также встроен во внешнюю стенку 507 ротора 307 и может выступать в боковом направлении на фиг. 5 в отверстие на периферии ротора Кориолиса 314. Штырь 403 и отверстие 404 обеспечивают ограничение углового смещения ротора Кориолиса 314 аналогично тому, как это осуществляется штырем 402 в отверстии 401. Жидкостное пространство 407 представляет собой пространство между стенкой 507 внешнего ротора 307, крышкой 317 внешнего ротора и внутренней поверхностью корпуса локализации жидкости 301, в том числе и нижней поверхностью крышки корпуса 303.

На фиг. 6 показаны дополнительные детали устройства фиг. 3. На фиг. 6 изображено вертикальное поперечное сечение по линии 6 - 6 фиг. 4. Корпус локализации жидкости 301 содержит внешний ротор 307 и ротор Кориолиса 314, причем во внешнем роторе 307 имеются радиальные окна 309, а в роторе Кориолиса 314 имеются радиальные окна 312. Ось 331 жестко связана на своем верхнем участке с нижним участком внешнего ротора 307, а на своем нижнем конце (основании) закреплена при помощи стопорного кольца 339 в упорном подшипнике 334. Эта сборка целиком установлена внутри наружного кольца подшипника 333, которое имеет отверстие 601 для ввода смазки, отделяющее верхний участок колпачка подшипника 336 от упорного подшипника 334 и основания оси 331. Внутри оси 331 и соосно с ней имеется торсионная ось 329, которая на своем участке основания прикреплена при помощи указанного винта 332 к оси 331, а на своем верхнем участке жестко прикреплена к участку основания ротора Кориолиса 314. Пространство 407 представляет собой пространство между внутренним участком корпуса 301, внешним ротором 307 и крышкой ротора 317. Катушки 323 и 344 показаны установленными в крышке корпуса 303. Связанные с ними магниты 344 и 316 показаны введенными соответственно в крышку ротора 317 и в верхний участок ротора Кориолиса 314.

Жидкостное развязывающее устройство сдвига 342 детально показано на фиг. 6. Поток жидкости в окна 343 жидкостного развязывающего устройства сдвига 342 поступает из внутреннего участка 313 радиальных окон 312 в роторе Кориолиса 314 и перенаправляется к отверстию 337 выпуска жидкости 304. Элемент 602 развязывающего устройства сдвига 342 выполнен коническим для придания принятой жидкости угловой скорости при ее вводе в отверстия 343. Жидкостное развязывающее устройство сдвига 342 жестко прикреплено к основанию пластины крышки ротора 317, которая, в свою очередь, прикреплена при помощи винтов 318 к внешнему ротору 307. Это прямое соединение жидкостного развязывающего устройства сдвига 342 и внешнего ротора 307 обеспечивает, что жидкость, выходящая из ротора Кориолиса 314, первоначально имеет такую же угловую скорость, что и ротор Кориолиса. Так как выходящая жидкость вращается с той же самой скоростью, что и ротор Кориолиса, она не может создавать вращающий момент на роторе Кориолиса в результате вязкостного сдвига. Эта изоляция ротора Кориолиса 314 от вредных эффектов влияния вязкости вытекающей жидкости улучшает точность измерений массового расхода. В некоторых вариантах исполнения устройства отверстие 337 представляет собой впуск жидкости. Развязывающее устройство сдвига 342 и в таких вариантах исполнения осуществляет функцию развязки.

На фиг. 7 показаны дополнительные детали

устройства, изображенного на фиг. 4. На фиг. 7 показан корпус локализации жидкости 301, внешний ротор 307 и ротор Кориолиса 314, причем во внешнем роторе 307 имеются радиальные окна 309, а в роторе

Кориолиса 314 имеются радиальные окна 312. Пространство 407 между внутренним участком корпуса 301 и внешним участком внешнего ротора 307 получает поток жидкости из отверстия 327 впуска 302. Жидкость в

кольцевом пространстве 407 течет против часовой стрелки и входит в отверстия радиальных окон 309 внешнего ротора 307, затем протекает через соответствующие окна 312 в роторе Кориолиса 314 и в конечном

счете выходит из расходомера через выпуск жидкости 304. При указанном протекании

жидкости генерируются силы Кориолиса, которые вызывают упомянутое угловое смещение между ротором Кориолиса 314

и внешним ротором 307. Величина этого углового смещения измеряется катушками 323 и 324, взаимодействующими с магнитами 344 и 316, как это уже было описано. Жидкостное развязывающее устройство сдвига

342 вращается в согласии с внешним ротором 307. Оно получает поток жидкости в окнах 343 от радиальных окон 312 ротора Кориолиса 314 и перенаправляет этот поток в направлении вверх и наружу через

выпуск жидкости 304 и его отверстие 337.

Угловая скорость комбинированных роторов может быть определена из закона сохранения момента импульса. Момент импульса поступающей жидкости

равен:

(Выражение 12)

Ii = Мi Vi R2,

в котором Ii - момент импульса поступающей жидкости,

Mi

- масса поступающей жидкости,

Vi - скорость поступающей жидкости,

R2 - внешний радиус внешнего ротора.

(Выражение 13)

Ii

/Mi = ViR2,

в котором Ii/Mi - удельный момент импульса поступающей жидкости.

Момент импульса жидкости ротора в комбинированных роторах может быть определен интегрированием по R. Внешний ротор и ротор Кориолиса рассматриваются как единый узел. R2 представляет собой внешний радиус внешнего ротора, a R1 представляет собой радиус осевого выпускного окна жидкостного развязывающего устройства сдвига 342.

Преобразуя Выражение 12 в дифференциальную форму, получаем момент

импульса жидкости ротора:

(Выражение 14)

δIR= δMRVRR,

в котором IR - момент импульса жидкости ротора,

MR - масса жидкости ротора,

VR - тангенциальная скорость жидкости ротора.

Из Выражения 7 получаем:

(Выражение 15)

δM = ρ

AhδR = πr2ρδR.

в котором r - радиус радиального окна в роторе,

ρ - плотность жидкости.

Так как в Выражении 14

VR = ω R, то при подстановке этого выражения и Выражения 15 в Выражение 14, а также при интегрировании, получаем:

(Выражение 16)

в котором R1 - радиус выпускного отверстия ротора,

R2 - внешний радиус ротора,

ω - угловая скорость ротора.

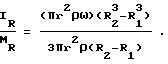

При реорганизации Выражения 16 получаем:

(Выражение 17)

При выполнении интегрирования Выражения 17 получаем:

(Выражение 18)

IR= (πr2ρω)(R

Из Выражения 13 удельный средний момент импульса на единицу массы жидкости в роторе может быть определен делением Выражения 18 на массу жидкости в роторе. Эта масса жидкости представляет собой объем радиального окна, умноженный на плотность жидкости. Тогда получим следующее выражение:

(Выражение 19)

Упрощая Выражение 19, получаем:

(Выражение 20)

Если предположить, что радиус выходного канала R1 мал (близок к нулю) по сравнению с внешним радиусом R2 внешнего ротора, то получаем:

(Выражение 21)

IR/MR = ω R22/3,

Из закона сохранения момента импульса, удельный момент импульса жидкости в роторах, IR/MR, равен удельному моменту импульса поступающей жидкости, Ii/Mi. Тогда получим:

(Выражение 22)

ω R22/3 = V2R2/3 = ViR2.

Из Выражений 14, 21, в которых V2 = ω R2, получаем

(Выражение 23)

V2=3Vi,

в

котором V2 - тангенциальная скорость ротора на радиусе R2,

Vi - скорость поступающей жидкости.

Эти вычисления показывают, что тангенциальная скорость периметра внешнего ротора 307 в три раза превышает тангенциальную скорость поступающей жидкости (если пренебречь сопротивлением). Экспериментальные результаты показывают, что даже при вязкостном сопротивлении и сопротивлении подшипников периметр ротора имеет более высокую скорость, чем поступающая жидкость. Поступающая жидкость резко ускоряется тангенциально при ее входе во внешний ротор. Когда жидкость продолжает перемещаться радиально внутрь, то ее тангенциальная скорость уменьшается по мере уменьшения радиуса, до тех пор, пока, вблизи от оси ротора, ее тангенциальная скорость не станет близкой к нулю. Внешний ротор 307 испытывает воздействие вращающего момента сопротивления в результате резкого ускорения жидкости, а также вязкостное сопротивление жидкости и сопротивление подшипника. Он также испытывает воздействие вращающего момента в направлении вращения в результате тангенциального (Кориолиса) торможения (замедления). Ротор Кориолиса 314 охватывается внешним ротором и поэтому испытывает воздействие только вращающего момента Кориолиса в направлении вращения. В состоянии равновесия ротор Кориолиса создает вращающий момент привода, в то время как внешний ротор создает равный и противоположный момент сопротивления.

Ось торсионного вала 329, которая соединяет ротор Кориолиса 314 с внешним ротором 307, дает возможность углового смещения между ними, которое пропорционально вращающему моменту. Угловое смещение измеряется при помощи напряжения, возбуждаемого в катушках 323 и 324 при помощи магнитов 316 и 344. Магниты 316 закреплены в роторе Кориолиса 314, а магниты 344 закреплены в крышке ротора 317. Использовано достаточно большое число магнитов, так что в катушках возбуждаются последовательности пиков напряжения для аппроксимации выходного синусоидального колебательного сигнала в каждой катушке.

Периодические выходные колебательные сигналы с катушек 323 и 324 совмещаются при сборке расходомера, так что между ними нет фазового сдвига в отсутствии потока жидкости. Это осуществляют путем верчения роторов от двигателя на пустом расходомере и при снятом колпачке 336 подшипника, что позволяет временно подключить двигатель к оси ротора. Катушка 323 перемещается, чтобы таким образом изменить фазовый угол между периодическими выходными колебательными сигналами с катушек 323 и 324. При совмещении синусоидальных колебательных сигналов (при нулевом фазовом угле) катушка 323 фиксируется по месту. После калибровки выхода расходомера можно показать, что временной интервал между прохождением двух синусоидальных колебаний пропорционален массовому расходу и не зависит от скорости вращения ротора (об/мин).

Это можно показать следующим образом:

(Выражение 24)

φ = ωT,

в котором φ - угловое смещение,

ω - угловая скорость,

Т - временной интервал между колебательными сигналами.

Так как:

(Выражение 25)

φ = τ/Ks,

в котором τ вращающий момент Кориолиса (Выражение 11),

Кs - постоянная торсионной пружины,

то тогда получаем из Выражений 11, 24 и 25:

(Выражение 26)

φ = ωT = Mω(R

Примечание: RC1 и

RC2 представляет собой внутренний и внешний радиусы внутреннего (Кориолиса) ротора.

Тогда получаем:

(Выражение 27)

T = М (RC22

- RC12)/Ks.

Выражение 27 показывает, что временной интервал между пересечениями магнитов прямо пропорционален массовому расходу. Он не зависит от сопротивления подшипников, вязкостного сопротивления и от об/мин. Поэтому в соответствии с настоящим изобретением решены проблемы известных ранее ротационных массовых расходомеров.

Тот факт, что измерение массового расхода устройством в соответствии с настоящим изобретением является независимым от числа оборотов ротора, сообщает другое преимущество. Это позволяет выбрать такую форму жидкостных каналов (радиальных окон) во внешнем роторе, что падение давления через расходомер уменьшается. Всегда стараются свести к минимуму падение давления в жидкостных системах, так как оно приводит к потерям энергии. Во всех расходомерах Кориолиса создается падение давления в протекающей жидкости. Падение давления в показанном на фиг. 3 расходомере возникает прежде всего в результате того, что жидкость должна втекать радиально внутрь, преодолевая центробежную силу вертящегося ротора. Угловая скорость (об/мин) ротора и падение давления расходомера могут быть сведены к минимуму за счет искривления каналов жидкости, так чтобы их отверстия были расположены в направлении движения вращения по периферии ротора, как это показано на фиг. 8.

На фиг. 8 показан ротационный расходомер Кориолиса, аналогичный показанному на фиг. 3, но имеющий черпаки по внешней периферии внешнего ротора для уменьшения угловой скорости (об/мин) ротора. Показанное устройство включает в себя корпус 301 локализации жидкости, имеющий тангенциальный канал впуска 302, через отверстие 327 которого жидкость поступает во внутреннее пространство 407 расходомера. Расходомер фиг. 8 содержит внешний ротор 807 и ротор Кориолиса 314. Пространство 407 образовано зоной между внутренней поверхностью корпуса 301 локализации жидкости и внешней поверхностью внешнего ротора 807 и его крышкой 303 (не показана на фиг. 8). Внешний ротор 807 аналогичен внешнему ротору 307 фиг. 3, за тем исключением, что по его периметру имеется множество пилообразных зубцов 801. Ротор Кориолиса 314 имеет множество радиальных окон 312 аналогично ротору Кориолиса 314 фиг. 3. Окна 309 во внешнем роторе 307 фиг. 3 заменены идущими под прямым углом элементами 802 во внешнем роторе 807 фиг. 8. Внутреннее отверстие 804 каждого идущего под прямым углом элемента 802 совмещено с совпадающими радиальными окнами 312 в роторе Кориолиса 314. Другое отверстие идущего под прямым углом элемента 802 во внешнем роторе 807 содержит лоток, аналогично отверстию 803. Внутренний конец каждого радиального окна 312 в роторе Кориолиса 314 совмещен с отверстием 343 в жидкостном развязывающем устройстве сдвига 342, которое осуществляет функции, аналогичные выполняемым устройством сдвига 342 фиг. 3. Конкретно, жидкостное развязывающее устройство сдвига 342 получает жидкость через множество радиальных окон 312 во вращающемся роторе Кориолиса и осуществляет перенаправление текущей жидкости по оси вверх, так что жидкость покидает расходомер через отверстие 337 выпуска 304, без размещения жидкостного развязывающего устройства сдвига 342 на роторе Кориолиса 314.

Выражение 23 показывает, что скорость по периметру внешнего ротора 307 фиг. 3 в три раза превышает скорость поступающей жидкости. В устройстве фиг. 8 скорость по периметру внешнего ротора 807 несколько больше скорости поступающей жидкости. Однако отверстия 803 90o элемента 802 "черпают" жидкость в пространстве 407 при верчении внешнего ротора 807 с более высокой скоростью, чем скорость поступающей жидкости. Это принудительно направляет поступающую жидкость в отверстия 803 90o элемента 802 через внешний ротор 807 и, в свою очередь, через радиальные отверстия 312 в роторе Кориолиса 314. При этом динамическая энергия поступающей жидкости преобразуется в давление жидкости, которое уменьшает скорость вращения роторов 807 и 314, в результате чего уменьшается падение давления через расходомер. Сила реакции (противодействия), создаваемая этим преобразованием энергии, также вызывает замедление вращения ротора Кориолиса и внешнего ротора, в результате чего уменьшается центробежная сила поступающей жидкости. Это в свою очередь дополнительно снижает падение давления в расходомере Кориолиса фиг. 8. Устройство, показанное на фиг. 8, в других аспектах аналогично показанным на фиг. 3-7, в том числе и осуществлению подключения роторов 807 и 314 друг к другу и к корпусу 301 при помощи валов, подшипников и т.п.

В то время как окна внешнего ротора могут быть изогнуты или иметь 90o элементы 802, для окон 312 ротора Кориолиса это невозможно,

так как сила реакции, возникающая в результате изгиба окон, приведет к созданию вращающего момента на роторе Кориолиса, который пропорционален скорости жидкости и в результате зависит от плотности

жидкости. Указанное нежелательно. Зависимость от скорости может быть показана со ссылкой на фиг. 9 путем разделения сил ускорения жидкости на два аддитивных компонента: на компонент, вызванный

верчением ротора с прямыми каналами, и на компонент, вызванный изгибом каналов. Компонент вращающего момента вертящегося ротора уже был определен (Выражение 11). Нахождение компонента изгиба

вращающего момента упрощается пониманием того, что любая кривая, такая как элемент 902, может быть представлена последовательностью коротких изогнутых сегментов постоянного радиуса. Поэтому выражение

для кривой

постоянного радиуса кривизны может быть расширено для любой кривой. На фиг. 9 показан центр кривизны 901 изогнутого элемента жидкостного канала 902, который расположен случайным образом

относительно оси ротора 903. Сила воздействия на изогнутую жидкостную секцию 902 может быть получена из хорошо известного выражения для центробежной силы:

(Выражение 28)

Fкривой = MV2/r,

в котором M - масса,

V - скорость,

r - радиус кривизны, 907.

Выражение для центробежной силы, воздействующей на изогнутый

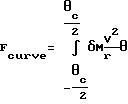

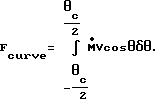

жидкостной канал 902 фиг. 9, в дифференциальной форме следующее:

(Выражение 29)

δFкривой= (δMV2/r)cosθ,

в котором δ M

- дифференциал массы жидкости,

V - скорость жидкости,

r - радиус кривизны.

Дифференциальная сила dFcurve, 914, для каждого элемента массы dM, 912,

приложена в радиальном направлении секции трубки 902. Угол θ представляет собой угол между dFcurve 914 и линией 906, биссектрисой секции постоянного радиуса кривизны изогнутого

жидкостного канала 902. dFcurve 914 может быть разложена на перпендикулярные компоненты dFcurve 914 sin θ (916) и dFcurve 914 cos θ (913). Синусный

компонент для положительного угла θ будет уничтожать синусный компонент для отрицательного угла θ, когда силы для полной изогнутой секции суммируются. Косинусные компоненты dFcurve все положительные и параллельны линии 906, поэтому они складываются. В результате получаем следующее выражение для полной центробежной силы:

(Выражение 30)

в котором θ - угол между дифференциальной силой 914 и линией 906, биссектрисой кривой,

θC - угловая длина изогнутого жидкостного канала.

Но

(Выражение 31)

δM = ρAhrδθ,

в котором

M = ρ · V

= ρ · Ah · длину

= ρ · Ah · r δθ,

ρ - плотность жидкости,

Ah - площадь поперечного сечения канала,

θ - угловое измерение кривой в радианах.

Поэтому получим:

(Выражение 32)

В соответствии с выражением 9 М равно

(Выражение 33)

М = ρ Ah V.

Подставляя Выражение 33 в Выражение 32 получаем:

(Выражение 34)

Интегрируя Выражение 34, получаем:

(Выражение 35)

Fcurve = 2М sin (θC / 2),

Воздействующий на ротор вращающий момент, вызванный вектором силы 906, Fcurve, равен векторному произведению Fcurve и вектора R (904), соединяющего ось ротора с центром кривизны.

При вычислении векторного произведения указанных

двух векторов и при подстановке Выражения 35 для Fcurve получаем:

(Выражение 36)

в котором R - радиальный вектор 904 от центра ротора 907 до центра кривой 901,

α - угол между векторами 904 и 906.

Существенным фактором в Выражении 36 является скорость жидкости V. Тот факт, что вращающий момент на роторе пропорционален скорости жидкости, означает, что жидкости с различной плотностью, протекающие с одинаковым массовым расходом, будут давать различные показания дифференциального вращающего момента и, следовательно, показывать различные массовые расходы. Указанное нежелательно. Жидкостные каналы в роторе Кориолиса не должны иметь кривизны в плоскости ротора, чтобы расходомер был нечувствителен к плотности жидкости. Однако жидкостные каналы, которые искривлены и находятся в той же плоскости, в которой расположена ось ротора, не оказывают отрицательного влияния на вращающий момент Кориолиса, который генерируется ротором. В этом случае вектор центробежной силы пересекает ось ротора и не создает вращающего момента ротора. Для создания вращающего момента ротора вектор центробежной силы должен быть приложен со смещением относительно оси ротора.

На фиг. 13 показан изогнутый канал в роторе Кориолиса 314, имеющий вектор силы 1306, который находится в той же плоскости, что и ось ротора 1304. В этом случае вектор силы 1306, в результате кривизны канала в окне 1302, не оказывает влияния на вращения ротора. С другой стороны, если радиальное окно, такое как окно 312 в роторе Кориолиса фиг. 8, искривлено так, что кривизна лежит в плоскости ротора и поэтому видна на фиг. 8, то результирующий вектор силы не будет пересекать центральную ось ротора Кориолиса и поэтому будет создавать результирующий вращающий момент, который будет создавать угловое смещение ротора Кориолиса относительно внешнего ротора.

Окна во внешнем роторе 307 показанных на фиг. 3 и 4 устройств не обязательно должны быть радиальными и по желанию могут быть искривлены, как это показано на фиг. 8, с целью уменьшения угловой скорости (об/мин) ротора и уменьшения падения давления через расходомер. В то время как кривизна в окнах 802 внешнего ротора 807 оказывает влияние на угловую скорость как внешнего ротора 807, так и ротора Кориолиса 314, она не оказывает влияния на измерительную способность массового расхода Кориолиса расходомера, так как нет ротационной временной задержки ротора Кориолиса относительно внешнего ротора, которая является критичным фактором. Аналогично, такие факторы, как вязкость жидкости, сопротивление подшипника и другие потери, могут замедлять угловую скорость как ротора Кориолиса, так и внешнего ротора. Однако это не оказывает результирующего воздействия на собственно ротор Кориолиса. Временная задержка ротора Кориолиса относительно внешнего ротора остается неизменной и на нее не влияют такие факторы, как вязкость жидкости, сопротивление подшипника или изгиб в окнах внешнего ротора. Суммируя, можно сказать, что жидкостные каналы во внешнем роторе не обязательно должны быть радиальными и могут быть искривлены, как это показано на фиг. 8, для уменьшения угловой скорости (об/мин) ротора и падения давления через расходомер.

На фиг. 10 показан ротор Кориолиса 314, соосный с внешним ротором 1001, имеющий сопловые отверстия по его внешнему периметру. В этом устройстве жидкость входит в расходомер по его центру через отверстие 337 во впуске 304 и ускоряется тангенциально (ускорение Кориолиса) при ее прохождении наружу через радиальные окна 312 в вертящемся роторе Кориолиса 314 и через окна 1002 во внешнем роторе 1001. Во внешнем роторе 1001 жидкостные окна 1002 имеют поворот на 90o, так что жидкость из них вытекает тангенциально через сопловые отверстия 1003. Сила реакции жидкости, когда она совершает этот поворот на 90o в отверстиях 1002, побуждает внешний ротор 1001 вертеться. Дополнительная скорость вращения может быть обеспечена ограничением площади соплового отверстия 1003. Это побуждает жидкость ускоряться и прикладывает дополнительную силу реакции к внешнему ротору 1001. Устройство, показанное на фиг. 10, производит измерение массового расхода жидкости в точности так же, как и ранее обсуждавшиеся устройства, путем измерения углового смещения между внешним ротором и ротором Кориолиса. Угловая скорость равновесия ротора с питанием от сопел может быть вычислена для случая отсутствия трения. Для вычисления состояния равновесия принимаем толкающий момент давления равным и противоположно направленным индуцированному моменту сопротивления (тормозному моменту) Кориолиса. Давление струи сопла 1003 определяем из изменения момента импульса жидкости, когда она изменяет направление и ускоряется.

Хорошо известно, что

(Выражение 37)

Ft = ρ Vj2Aj,

в котором Ft - сила давления струи,

ρ - плотность жидкости,

Vj

- изменение скорости струи жидкости,

Aj - площадь сопла.

Из Выражения 4 вращающий момент может быть определен следующим образом:

(Выражение 37.1)

τ = RF.

в котором R - расстояние,

F - сила.

При подстановке Выражения 37 в Выражение 37.1 получаем:

(Выражение 38)

τj= ρV

в котором τj - крутящий

момент на валу (приводной крутящий момент),

R2 - внешний радиус ротора - радиус сопла.

Из Выражения 9 получаем:

(Выражение 39)

ρ VA=M.

При подстановке Выражения 39 в Выражение 38 получаем:

(Выражение 40) τj = М Vj R2 = приводной крутящий момент струи,

(Выражение

41)

MVjR2 = M ω (R22-R12)

В состоянии равновесия ротора вращающий момент Кориолиса устанавливается равным

приводному крутящему моменту струи Выражения 40.

При удалении М из обеих сторон выражения 41 получаем:

(Выражение 41.5)

VjR2 = ω (R22 - R12).

Если осевой радиус впуска R1 приблизительно равен нулю, то тогда получаем:

(Выражение 42)

Vj

R2 = ω R22 = V2R2,

в котором V2 - тангенциальная скорость ротора,

причем V2 = ω R2.

Тогда получаем:

(Выражение 43)

Vj=Vt,

в котором Vj - скорость жидкости струи,

Vt

- тангенциальная скорость ротора.

Это свидетельствует о том, что в системе без трения периферическая скорость внешнего ротора равна скорости выхода струи и противоположно ей направлена. Таким образом, жидкость вытекает из ротора с нулевой угловой скоростью. Это имеет смысл, так как она входит в ротор с нулевой угловой скоростью, и предполагается, что подшипники ротора не имеют трения. Это составляет отличие от устройства фиг. 3, в котором тангенциальная скорость ротора ориентировочно в три раза превышает скорость жидкости. Что касается показанного на фиг. 10 устройства, то если скорость жидкости струи точно равна тангенциальной скорости ротора, то тогда жидкость не будет вытекать из отверстия 327 канала выпуска 302. В рабочем состоянии это не представляет проблемы, так как в результате потерь в подшипниках и вязкостных потерь тангенциальная скорость Vt ротора меньше, чем в случае отсутствия трения, и поэтому Vt меньше, чем Vj. Это позволяет жидкости перемещаться вправо на фиг. 10 через отверстие 327 канала выпуска 302 и вытекать из расходомера. Механические детали подключения показанного на фиг. 10 устройства к корпусу 301 на фиг. 10 не изображены, так как они аналогичны показанным на фиг. 3-7.

Устройство фиг. 10 с соплами ротора имеет преимущества для некоторых применений по сравнению с известными ранее устройствами, так как жидкость перемещается наружу радиально, в результате чего центробежная сила благоприятствует потоку жидкости и уменьшает падение давления. Первичным источником падения давления в устройстве фиг. 10 с соплами ротора является ускорение жидкости в соплах 1003 внешнего ротора 1001. Ускорение может быть уменьшено при увеличении площади поперечного сечения сопла. Это приводит к уменьшению угловой скорости (об/мин) ротора и к малому падению давления при высоких расходах. Это подходит для тех применений, в которых имеется чередование расхода от высокого до нулевого, например, при загрузке тележек или при передаче смены. К несчастью при таком построении устройства получают плохие характеристики точности измерения расхода при малых расходах.

Плохие характеристики измерения расхода получают из-за малой скорости ротора. Скорость ротора влияет на точность измерения двумя путями. Первый является очевидным. При очень малых расходах силы сопротивления становятся большими, чем сила тяги, и ротор останавливается. Отсутствие выходного периодического сигнала с катушек 323 и 324 (фиг. 3) означает, что никакие измерения потока невозможны. Второй путь воздействия угловой скорости (об/мин) ротора на точность измерения является более тонким. Выражение 25 показывает, что временная задержка между периодическими колебаниями от катушек 323 и 324 не зависит от об/мин. Но при низких об/мин ухудшается отношение сигнал/шум.

При измерении временной задержки шум может иметь электрическую или механическую природу.

Примером механического источника шума является небольшое угловое колебание ("покачивание") ротора Кориолиса, которое может происходить в результате торсионной вибрации трубопровода. Это колебание

приводит к неопределенности фазового угла ротора, вызываемого силой Кориолиса. Электрический шум выходных сигналов также будет приводить к дополнительной неопределенности фазового угла. В приведенном

далее выражении 44 для временной задержки, полученном из Выражения 24, учтено воздействие шума:

(Выражение 44)

Τ = (φ±Y)/ω = (φ/ω)±

Y/ω,

в котором Т - временная задержка,

φ - фазовый сдвиг,

Y - неопределенность фазового сдвига,

ω - угловая скорость.

Из

Выражения 11 фазовый сдвиг φ пропорционален ω, поэтому получаем:

(Выражение 45)

φ = τ/Ks= [Mω(R

в котором Ks - постоянная торсионной пружины.

При подстановке Выражения 45 в Выражение 44 получаем:

(Выражение 46)

T = {[Mω(R

При сокращении ω получаем

(Выражение 47)

T={[M(R22-R12)]/Ks}±

Y/ω.

Обратите внимание на то, что в то время как часть временной задержки Т, создаваемая потоком, не зависит от ω, то, в отличие от этого, часть неопределенности временной

задержки имеет ω в знаменателе. Таким образом, при очень малых скоростях ротора неопределенность временной задержки (и массового расхода) становится очень большой.

Одним из способов преодоления этих присущих малым скоростям потока проблем в струйном режиме расходомера фиг. 10 заключается в удлинении оси 331 (не показано) через корпус локализации жидкости 301 и в приведении во вращение внешнего ротора 1001 при помощи двигателя, аналогично тому, как это показано на фиг. 17, где двигатель 1701 связан с осью 331. Тогда ротор 1001 может быть приведен в быстрое верчение даже при малых расходах, причем временная задержка Т остается неизменной, в то время как шумовой сигнал существенно снижается. При высоких расходах напор струй жидкости обеспечивает большую часть мощности верчения и требующая мощность двигателя мала.

В известных ранее расходомерах Кориолиса использовался привод от двигателя и измерение вращающего момента приводного двигателя для определения вращающего момента Кориолиса на единственном роторе. Поэтому эти расходомеры были подвержены воздействию на ротор сопротивления подшипников, сопротивления уплотнения и вязкостного сопротивления. Указанные сопротивления создают ошибку измерения расхода. В соответствии с настоящим изобретением, по причине расположения одного ротора внутри другого, измерительный ротор Кориолиса изолирован от упомянутых выше источников сопротивления, что приводит к повышению точности измерения.

Суммируя, можно сказать, что в струйном режиме расходомера фиг. 10 с использованием двигателя можно производить более точное измерение в широком диапазоне расходов. Кроме того, при высоких скоростях потока (расходах) этот расходомер имеет малое падение давления жидкости и обладает малым потреблением мощности.

На фиг. 13 показан расходомер, который в некоторой степени похож на расходомер, показанный на фиг. 6, так как он включает в себя развязывающее устройство сдвига 342, внешний ротор 307, ротор Кориолиса 314, ось 331 внешнего ротора 307 и ось торсионного вала 329 ротора Кориолиса 314. На фиг. 6 соответствующие окна 309 и 312 роторов 307 и 314 радиальные. В отличие от этого, на фиг. 13 окно 1302 ротора Кориолиса 314 искривлено, так же как и окно 1301 внешнего ротора 307. Изгиб окон 1302 и 1301 не оказывает влияния ни на вращение двух роторов, ни на угловое смещение ротора Кориолиса 314 относительно внешнего ротора 307. Причиной этого является то, что вектор силы, генерируемый изгибом окна 1302, такой, например, как вектор силы 1306, лежит в той же самой плоскости, которая содержит и ось 1304 роторной системы. Поэтому вектор силы 1306 не оказывает никакого влияния на вращение роторной системы. В отличие от этого, любой изгиб окна 312 ротора Кориолиса 314 фиг. 7 будет создавать вектор силы, который не лежит в плоскости центральной оси роторной системы; поэтому результирующий вектор силы будет оказывать влияние на вращение роторной системы фиг. 7. Устройство на фиг. 13 показано в скелетном виде (упрощенно), так как оно идентично показанному на фиг. 6, за исключением кривизны соответствующих окон 1302 и 1301 ротора Кориолиса 314 и внешнего ротора 307.

Детали подключения внешнего ротора 307 и ротора Кориолиса 314 при помощи валов и других аналогичных элементов к корпусу на фиг. 13 не показаны, так как они аналогичны показанным на фиг. 3 - 7.

На фиг. 11 и 12 показан линейный (расположенный линейно с трубопроводом) ротационный расходомер Кориолиса 1100, имеющий впуск жидкости 1102 и выпуск жидкости 1106, коаксиальные (соосные) с центральной осью роторной системы расходомера. Кроме того, расходомер 1100 включает в себя корпус локализации жидкости 1101 и крышку корпуса 1104, которая прикреплена к корпусу локализации жидкости 1101 при помощи винтов 1117. Элементы расходомера, которые расположены в корпусе локализации жидкости 1101, включают в себя внешний ротор 1114, установленный на центральной оси 1123, и ротор Кориолиса (не показан), установленный в выемке внешнего ротора 1114 и имеющий ось торсионного вала (не показана) в канале внутри оси 1123. Внешний ротор 1114 содержит множество окон 1116, которые взаимодействуют с соответствующими окнами ротора Кориолиса. Канал выпуска жидкости 1106 расположен в патрубке 1108, который крепится к крышке корпуса 1104 при помощи винтов (не показаны). Ось 1123 установлена внутри элемента 1112 при помощи подшипников 1121 и 1119 и стопорного кольца 1122, установленного с левой стороны от оси 1123, как это показано на фиг. 11.

При функционировании устройства жидкость входит в расходомер 1100 через отверстие 1103 и направляется элементами 1111, 1112 и 1113 к периферии внешнего ротора и к его окнам 1116. Каналы 1113 элементов 1111 и 1112 искривлены, как это показано на фиг. 12, так что осевой поток жидкости, входящий в отверстие 1103, преобразуется в тангенциальный поток при его выходе из канала 1113 и при входе в жидкостную камеру 1124, которая представляет собой пространство между внешним периметром внешнего ротора 1114 и внутренней поверхностью корпуса локализации жидкости 1101. При помощи каналов 1113 жидкость поступает в камеру 1124, при этом поток жидкости тангенциален относительно периферии внешнего ротора 1114. Эта тангенциальная скорость жидкости побуждает роторную систему, включая и внешний ротор 1114, вращаться относительно ее оси 1123. Жидкость поступает в окна 1116 аналогично описанному для предшествующих вариантов исполнения, в том числе и для вариантов фиг. 3 и 7. Таким образом, жидкость поступает в окна 1116 вертящегося внешнего ротора 1114, проходит через соответствующие окна в роторе Кориолиса (не показан) и выходит из расходомера через элемент, сравнимый с развязывающим устройством сдвига 342 и 343 фиг. 3. Отсюда жидкость протекает в направлении вправо на фиг. 11 через выпуск жидкости 1106 и его отверстие 1107.

Элементы 1111 и 1112 содержат каналы 1113, которые преобразуют поступающий из отверстия впуска 1103 осевой поток жидкости в поток, направленный тангенциально относительно внешней периферии внешнего ротора 1114. Элемент 1111 закреплен на элементе 1112 при помощи винтов 1118. Элемент 1111 может быть отсоединен от элемента 1112 для проведения технического обслуживания с целью инспекции или замены подшипников 1119 и 1121. Корпус 1101 крепится к элементу 1112 при помощи винтов 1161.

Катушки 1131 и 1132 взаимодействуют с магнитами (не показаны) во внешнем роторе 1114 и роторе Кориолиса для выработки выходных сигналов, используемых измерительным электронным блоком 1140 для измерения массового расхода и получения другой информации.

Показанное на фиг. 11 и 12 устройство также может быть снабжено штырем, аналогичным штырю 402 (фиг. 4) для ограничения углового смещения ротора Кориолиса относительно внешнего ротора 1114. Этот штырь может идти между внешним ротором и ротором Кориолиса и заходит в отверстие внешнего ротора 1114, аналогичное отверстию 401.

Во всех обсуждавшихся ранее вариантах исполнения, кроме показанных на фиг. 11 и 12, раскрыт расходомер, который имеет один жидкостной канал в осевом направлении и один в тангенциальном направлении. Часто желательно из-за перспективы стоимости установки (монтажа) иметь два коаксиальных жидкостных канала (впуск/выпуск). На фиг. 14, 15, 16 и 19 показан коаксиальный вариант исполнения с корпусом ротора, имеющим основание корпуса 1401 и крышку корпуса 1407, которые соединены вместе на их фланцах 1402 и 1408 болтами или другими аналогичными элементами, которые проходят через окна 1419. Крышка корпуса 1407 имеет цилиндрический впуск 1404 и отверстие 1406, в которое поступает жидкость из питающего трубопровода (не показан). Основание корпуса 1401 имеет цилиндрический выпуск 1403 с отверстием 1519, показанным на фиг. 15.

Показанный на фиг. 14 расходомер дополнительно включает в себя крышку внешнего ротора 1409, жидкостное развязывающее устройство сдвига 1411, ротор Кориолиса 1412 и внешний ротор 1414. Аналогично описанным ранее вариантам исполнения, ротор Кориолиса 1412 коаксиален с внешним ротором 1414 и входит в его выемку. Жидкостное развязывающее устройство сдвига 1411 коаксиально с ротором Кориолиса 1412 и входит в его выемку. Жидкостное развязывающее устройство сдвига 1411 прикреплено, как это будет описано далее, к внешнему ротору 1414 и вращается относительно центральной оси 1434 согласно с внешним ротором 1414. Жидкостное развязывающее устройство сдвига 1411 осуществляет функцию, аналогичную функции жидкостного развязывающего устройства сдвига 342 фиг. 3, а именно, оно принимает осевой поток жидкости из впускного отверстия 1406 и преобразует его в ротационный радиальный поток жидкости, который имеется в прямоугольных окнах 1422 ротора Кориолиса 1412. В результате жидкостное развязывающее устройство сдвига 1411 улучшает точность измерений Кориолиса за счет изоляции ротора Кориолиса 1412 от воздействия вращающих моментов, которым он был бы подвержен, если бы получал прямой осевой поток жидкости из впускного отверстия 1406. Крышка внешнего ротора 1409 осуществляет такую же функцию, что и крышка внешнего ротора 317 фиг. 3; она жестко прикреплена к внешнего ротору 1414 и вращается относительно общей оси 1434 согласно с внешним ротором 1414.