Расходомер перепускного типа - RU2181477C2

Код документа: RU2181477C2

Чертежи

Описание

Изобретение относится к расходомеру перепускного типа, который соединен с трубопроводом и снабжает информацией, относящейся к потоку материала в трубопроводе.

Известны массовые расходомеры, построенные на эффекте Кориолиса, предназначенные для измерения потока по массе и получения другой информации о материалах, проходящих по трубопроводу. Такие расходомеры раскрыты в патентах США 4109524 от 29 августа 1978 г. и 4491025 от 1 января 1985 г., и заявке Re 31450 от 11 февраля 1982 г., выданных на имя Дж.И. Смита и др. Эти расходомеры содержат одну или более трубок прямолинейной или изогнутой конфигурации для прохождения потока. Информация, касающаяся характеристик материала, проходящего через массовый расходомер, построенный на эффекте Кориолиса, должна быть получена с высокой точностью, так как часто требуется, чтобы полученная информация о расходе потока содержала ошибку, которая составляла бы менее 0,15% деления шкалы. Выходные сигналы этого расходомера имеют синусоидальную форму и смещены по времени или по фазе на величину, определяемую силами Кориолиса, генерируемыми расходомером, через который проходят потоки материала. Электрическая цепь, обрабатывающая сигналы, которая принимает эти выходные сигналы датчика, измеряет эту разницу во времени с высокой точностью и генерирует желаемые характеристики проходящего обрабатываемого материала до требуемой точности, при которой ошибка составляет менее 0,15% деления шкалы.

Массовые расходомеры, построенные на эффекте Кориолиса, могут действовать на полном потоке или на перепускном канале. Они обычно действуют на базе измерения полного потока в случаях применения, когда диаметр трубопровода, в котором следует измерять поток материала, достаточно мал, чтобы промышленно выпускаемый массовый расходомер, построенный на эффекте Кориолиса, мог быть использован на полном потоке материала в трубопроводе.

Массовые расходомеры, построенные на эффекте Кориолиса, выпускаемые в настоящее время, не способны действовать на базе измерения полных потоков на трубопроводах с диаметром, превышающим 150 мм. Однако часто необходимо измерять поток материала в трубопроводах, диаметр которых больше, чем диаметр промышленно выпускаемых расходомеров, построенных на эффекте Кориолиса, рассчитанных на полный поток. В этих случаях поток материала может быть изредка измерен на принципе измерения потока на перепускном канале с помощью объемного расходомера, подсоединенного к трубопроводу таким образом, чтобы часть потока материала в трубопроводе была отведена для пропуска через перепускной расходомер, в то время как остальной материал проходит через трубопровод. Объемный расходомер измеряет поток материала в перепускном канале и выдает результирующую информацию, учитывающую поток материала в трубопроводе. Проблема, связанная с использованием объемного перепускного расходомера, заключается в том, что отношение потока, проходящего через расходомер, к потоку, проходящему через трубопровод, может изменяться в зависимости от свойств жидкости, включая плотность, скорость и вязкость. Так как объемные расходомеры не измеряют все эти параметры, они не могут компенсировать переменные данные в соотношении потоков. Таким образом, итоговые показатели полного расхода потока оказываются скорее всего ошибочными.

Другим недостатком объемных перепускных расходомеров является то, что они требуют, чтобы массовый расход потока был вычислен, исходя из плотности материала, которую эти приборы не измеряют, но ее определяют расчетным путем, используя показатели температуры, давления и характеристики материала. Расходомер, построенный на эффекте Кориолиса, предлагает более высокую точность и возможность непосредственно измерять массовый поток. Поэтому применение этих приборов предпочтительнее, чем применение объемных расходомеров.

Хотя доступные в настоящее время расходомеры, построенные на эффекте Кориолиса, удовлетворительно работают при измерении полного потока, их выходная информация неудовлетворительна при использовании на перепускных каналах и требует сравнительной точности. Их основной недостаток заключается в том, что, как и в случае применения объемных перепускных расходомеров, отношение потока материала через расходомер к потоку через трубопровод часто меняется при изменении плотности материала, его скорости и вязкости. Это изменение вызывает неточности в вычислениях величины потока в трубопроводе.

В известных ранее решениях, таких как в патенте США 5333496, пренебрегали этими возможными неточностями и принимали за постоянную величину отношение потоков материала в перепускном расходомере и трубопроводе. Это постоянное отношение основывалось на соотношении площади поперечного сечения трубы расходомера и площади поперечного сечения трубопровода, в котором требуется измерить величину потока. Применение постоянного значения отношения потоков материала может быть приемлемым в тех случаях, когда высокая точность измерений не требуется или, когда колебания действительного отношения потоков удерживают в пределах минимума благодаря использованию материала, обладающего постоянной плотностью, вязкостью и расходом потока. Однако принятие постоянного значения отношения не приемлемо в случаях применения, когда требуется высокая точность информации о потоке материала в трубопроводе. Это особенно относится к случаям, когда требуется производить измерения потока в трубопроводе материалов, плотность и/или вязкость которых не постоянны.

Типичный массовый расходомер, построенный на эффекте Кориолиса, может выдавать выходную информацию, учитывая массовый расход потока и объемный расход потока материала в нем. Он может также выдавать выходную информацию, учитывая плотность протекающего материала. Информация о плотности определяется по резонансной частоте труб, по которым проходит поток через расходомер. В патенте США 5359881, выданном на имя Кэлотэй и др., описан расходомер, построенный на эффекте Кориолиса, со встроенным датчиком перепада давления, который позволяет расходомеру и связанному с ним электронному устройству выдавать информацию о вязкости, а также о плотности, массовом расходе потока, объемном расходе потока материала, протекающего через него. Таким образом, расходомер Кэлотэя и др., когда он работает как перепускной расходомер, подсоединенный к большому трубопроводу, позволяет исключить некоторые проблемы, связанные с вычислением отношения потоков материала, протекающих через расходомер и через трубопровод, выдавая выходную информацию, касающуюся переменных параметров плотности и вязкости материала. Однако Кэлотэй раскрыл только структуру расходомера по существу, включая датчик перепада давлений, который позволяет вычислять вязкость. Кэлотэй не показал, как выходная информация его расходомера может быть использована для определения отношения потока материала через его расходомер к потоку через трубопровод, к которому может быть подсоединен расходомер на перепускном принципе.

Другим недостатком при использовании расходомеров, построенных на эффекте Кориолиса, работающих на перепускном принципе, является то, что они требуют относительно высокого перепада давления на их входе и выходе для того, чтобы они могли действовать в диапазоне измерений, обеспечивающем наибольшую точность. В перепускных расходомерах, выпускаемых в настоящее время, это достигают с помощью мерной шайбы или трубки Вентури, расположенных в трубопроводе между входом и выходом расходомера. Мерная шайба или трубки Вентури создают перепад давления, который обеспечивает продвижение материала через расходомер. Недостатком мерной шайбы является то, что давление постоянно теряется в системе.

Можно заметить, что традиционное использование перепускных, построенных на эффекте Кориолиса, (и объемных) расходомеров, в которых отношение потоков принято как постоянное, создают проблемы, которые понуждают их генерировать выходную информацию, не всегда являющуюся столь точной, как требуется в определенных установках. Кроме того, можно заметить, что использование мерных шайб для создания достаточного перепада давления для работы расходомеров, построенных на эффекте Кориолиса, в диапазоне измерений, обеспечивающем наибольшую точность, является нежелательным из-за потери энергии.

Настоящее изобретение раскрывает устройство для измерения потока материала в трубопроводе, как это определено в пункте 1 формулы изобретения и обеспечивает прогресс в данной области знаний созданием перепускного расходомера, в котором выходная информация о потоке материала значительно точнее, чем та, которая была возможна до настоящего времени.

Предпочтительным является массовый расходомер, построенный на эффекте Кориолиса, предпочтительно трубка Вентури (сопловая структура с сужающейся и расширяющейся частями), расположенная в трубопроводе, которая используется как средство для повышения скорости потока материала в трубопроводе. Входной канал для материала расходомера расположен выше по потоку материала (или ниже по потоку материала) трубки Вентури, а выходной канал для материала из перепускного расходомера, построенного на эффекте Кориолиса, расположен в горловине трубки Вентури. Это создает запорный перепад давления между входом и выходом перепускного расходомера, построенного на эффекте Кориолиса, и, в свою очередь, генерирует усиленный поток материала через перепускной расходомер, построенный на эффекте Кориолиса.

Благодаря усиленному потоку материала через перепускной расходомер, построенный на эффекте Кориолиса, сокращается ошибка измерения по двум направлениям. Первое направление заключается в том, что большая часть ошибки в стандартном расходомере, построенном на эффекте Кориолиса (таком как расходомер с нулевой ошибкой) не зависит от расходомера потока. Например, расходомер может обладать неопределенностью в расходе потока, равной 0,45 кг/мин. При расходе потока 4,5 кг/мин это может составить ошибку в 10%. При расходе потока 450 кг/мин это может составить ошибку, равную всего 0,1%.

Второе направление заключается в том, что этот высокий расход потока через расходомер, построенный на эффекте Кориолиса снижает ошибку, связанную с отношением потоков. Если базовая неопределенность в расходе потока в расходомере, построенном на эффекте Кориолиса, снова составляет 0,45 кг/мин и отношение потоков составляет 1000:1, то неопределенность потока через трубопровод составит 450 кг/мин. С другой стороны, если отношение составляет 50: 1, то неопределенность потока через трубопровод составит всего 22,5 кг/мин. Чувствительность перепускных расходомеров к параметрам потока эффективно усиливается посредством увеличения доли потока, которая протекает через расходомер, построенный на эффекте Кориолиса. Таким образом становится очевидным, что желательно иметь высоко расходный поток материала через расходомер, построенный на эффекте Кориолиса.

Проблемы, вызванные чистым перепадом давления в трубопроводе, связанные с использованием расходомеров с мерной шайбой, не возникают в перепускных расходомерах, выполненных в соответствии с настоящим изобретением, за счет использования трубки Вентури для генерирования перепада давления таким образом, что давление восстанавливается за горловиной трубки Вентури ниже по потоку материала. Расположение выходного отверстия для материала перепускного расходомера вблизи горловины трубки Вентури позволяет получить большую величину перепада давления между входом и выходом расходомера. Этот перепад создает измеряемый поток материала через расходомер, что обеспечивает повышенную чувствительность и точность расходомера. Ниже по потока материала от горловины трубки Вентури значение давления восстанавливается до значения, которое имеет материал в системе трубопровода. Использование трубки Вентури для создания этого перепада давления и, в свою очередь, увеличенного потока материала через расходомер, предпочтительнее, чем использование мерных шайб и подобных устройств, вносящих турбулентность в поток материала, являющуюся причиной потери энергии.

Настоящее изобретение позволяет определять полный поток материала в трубопроводе новым способом. Выведены уравнения динамики жидкости и показано, что отношение потоков через расходомер и через трубопровод является функцией свойств жидкости и расхода потока через расходомер. В предпочтительном варианте расходомер, построенный на эффекте Кориолиса, (вместе с манометром для измерения перепада давления, когда это необходимо) используют для определения соответствующих свойств материала. Микропроцессор расходомера в связанном с ним электронном устройстве может быть использован для вычисления отношения потоков и полного массового расхода потока в трубопроводе.

Соответствующие свойства материала, как было упомянуто ранее, - это плотность, скорость и вязкость. Расходомер, построенный на эффекте Кориолиса, определяет плотность материала по резонансной частоте вибрирующих трубок расходомера. Он измеряет массовый расход потока в расходомере и по этой информации, вместе с плотностью и площадью поперечного сечения трубы, по которой протекает поток, он затем определяет вязкость потока материала. Перепад давления на расходомере определяют с помощью чувствительного элемента для определения перепада давления, присоединенного между входом и выходом материала в и из расходомера. Показания перепада давления, определяемые чувствительным элементом, используют для определения вязкости материала.

Отношение скорости материала в расходомере к скорости материала в трубопроводе определяют, используя значения свойств материала, выдаваемые расходомером, построенным на эффекте Кориолиса, для решения соответствующих уравнений динамики. По этой информации об отношении потока материала в расходомере, построенном на эффекте Кориолиса, и по скорости материала в расходомере, построенном на эффекте Кориолиса, вычисляют скорость потока материала в трубке Вентури. Информацию, учитывающую скорости потока материала в трубопроводе и в расходомере, переводят в объемный расход потока и массовый расход потока, используя предварительно запрограммированные внутренние размеры расходомера и трубопровода вместе с постоянно измеряемой плотностью материала. Массовый расход потока в расходомере прибавляют к массовому расходу потока в трубке Вентури для того, чтобы получить полный массовый расход потока в трубопроводе ниже по потоку материала за трубкой Вентури. Таким образом, с помощью перепускных расходомеров, выполненных в соответствии с настоящим изобретением, преодолевают проблемы, связанные с использованием объемных перепускных расходомеров, действуя таким образом, чтобы первые постоянно измеряли плотность и автоматически генерировали выходную информацию в показателях либо массового расхода потока материала, либо объемного расхода потока материала.

Вкратце, генерирование увеличенного перепада давления на расходомере и, в свою очередь, увеличенного потока материала позволяет получить перепускной расходомер повышенной чувствительности и точности, который компенсирует колебания плотности и скорости, и вязкости благодаря прямому измерению этих параметров.

Перечисленные выше и другие преимущества настоящего изобретения можно лучше понять,

ознакомившись со следующим подробным описанием его, приведенным вместе с приложенными чертежами, на которых изображено:

на фиг.1 - фронтальное сечение расходомера, построенного на эффекте

Кориолиса, подсоединенного на перепускном принципе к трубопроводу, содержащему трубку Вентури, закрепленную внутри трубопровода;

на фиг.2 - фронтальное сечение расходомера, построенного на

эффекте Кориолиса, подсоединенного на перепускном принципе к трубопроводу, содержащему внутреннюю структуру Вентури, расположенную в средней части внутри трубопровода;

на фиг.3 - поперечное

сечение устройства, представленного на фиг.2;

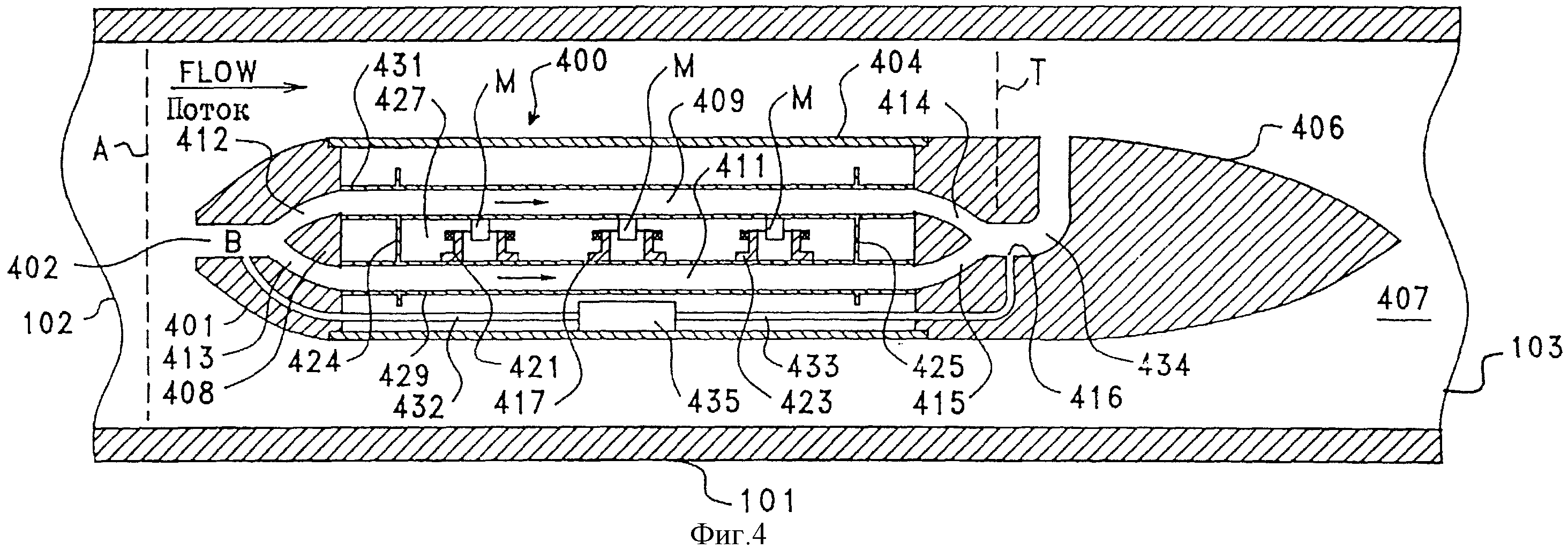

на фиг. 4 - перепускной расходомер, построенный на эффекте Кориолиса, с внутренней частью, расположенной в пределах трубопровода, с нижней по

потоку частью расходомера, содержащей структуру Вентури;

на фиг.5 - поперечное сечение устройства, представленного на фиг.4;

на фиг. 6 - альтернативное устройство, сходное с

устройством, представленном на фиг. 1, за исключением того, что входной канал 106 для материала расположен за выходным каналом 111 по потоку;

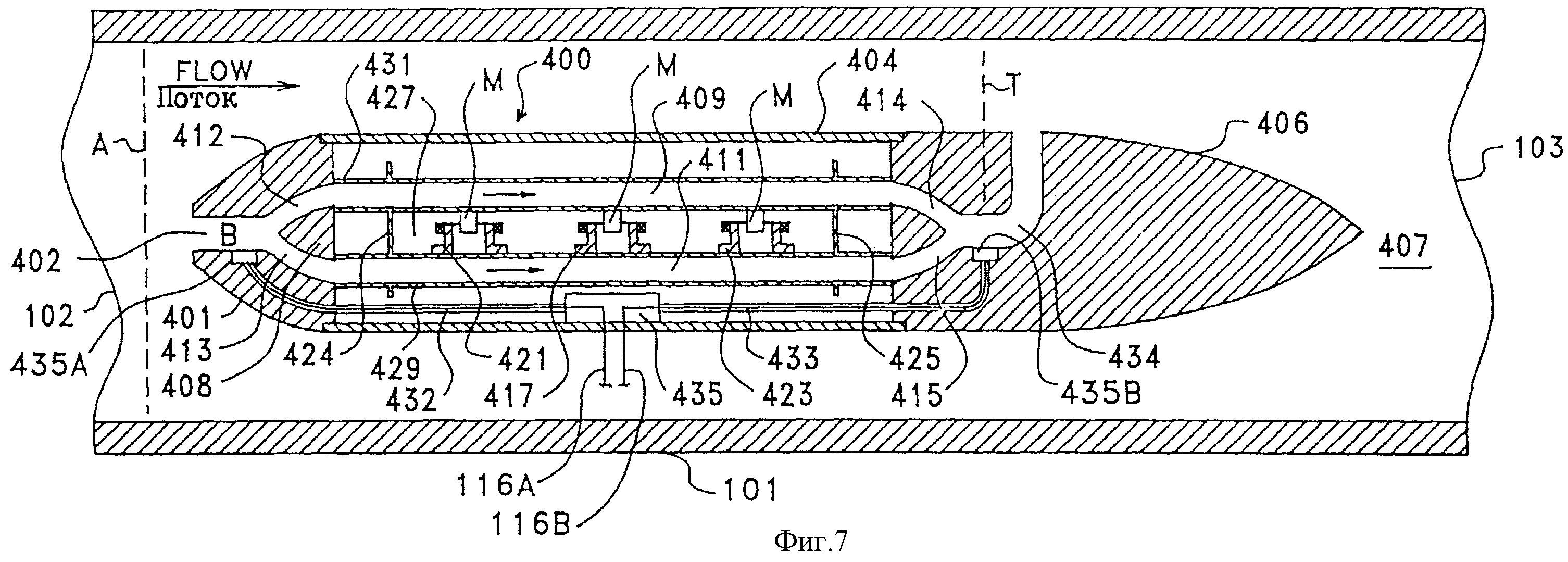

на фиг.7 - устройство, сходное с представленным

на фиг.4, за исключением того, что пара отдельных датчиков давления 435А и 435В расположена на концах труб 432 и 433;

На фиг.1 показан трубопровод 101, в котором материал проходит от верхнего

по потоку конца 102 к нижнему по потоку концу 103. Расходомер 104, построенный на эффекте Кориолиса, содержит вход 106 и выход 107, присоединенные к трубопроводу 101 для измерения части потока

материала в трубопроводе с целью получения информации, относящейся к полному потоку материала в трубопроводе.

Вход 106 для материала расположен внутри трубопровода 101 и открытый конец входного отверстия 106 для материала направлен навстречу потоку. Этой системой отводят часть потока материала во входной канал 106 для материала. Материал, который поступает во входной канал 106, проходит через расходомер 104. Построенный на эффекте Кориолиса, и выходит из расходомера 104, построенного на эффекте Кориолиса, через выходной канал 107 для материала, имеющий отверстие 111, которое расположено вблизи поверхности 112 элемента 108. Элемент 108 закреплен на внутренней поверхности 113 трубопровода 101. Элемент 108 образует трубку Вентури, имеющую горловину Т.

Как видно из чертежа, отверстие 111 выходного канала 107 расположено вблизи горловины Т трубки Вентури. Соединение входного канала 106 для материала и выходного канала 107 для материала расходомера 104, построенного на эффекте Кориолиса, с трубопроводом 101 позволяет создать условия, при которых на расходомере 104, построенном на эффекте Кориолиса, создают оптимальный перепад давления. Этот перепад давления усиливает поток материала через расходомер 104, построенный на эффекте Кориолиса. Этот увеличенный перепад давления достигают путем расположения выходного отверстия 111 для материала вблизи горловины трубки Вентури таким образом, чтобы получить преимущества от низкого давления, создающегося в горловине Т трубки Вентури, в сравнении с давлением материала на входе 106 расходомера 104, построенного на эффекте Кориолиса.

На фиг. 1 также показан манометр 134 для измерения перепада давления, присоединенный с помощью трубок 132 и 133 к входному каналу 106 для материала и выходному каналу 107 для материала расходомера 104, построенного на эффекте Кориолиса. Эти соединения позволяют манометру 134 для измерения перепада давления обеспечивать постоянный мониторинг перепада давления материала, создающегося на расходомере 104. От манометра 134 для измерения перепада давления передают эту информацию о перепаде давления по контуру 115 в электронное устройство 114 расходомера, которое выдает непрерывные показатели вязкости материала, проходящего через расходомер 104. Электронное устройство расходомера, как это будет далее пояснено в связи с фиг.4, подает управляющий сигнал по контуру 116 для сообщения вибрации трубам расходомера и принимает сигналы по контуру 117 для получения информации, относящейся к потоку материала в расходомере 104, включая объемный и массовый расход потока материала. В электронном устройстве 114 расходомера, как это будет подробно описано ниже, используют информацию об измеренной плотности, измеренном массовом расходе потока, измеренном перепаде давления, так же как и другую информацию, включая параметры трубопровода и расходомера, для вычисления отношения скорости потока материала в расходомере и в трубке Вентури и, в свою очередь, массовый и объемный расход полного потока материала, протекающего по трубопроводу 101.

На фиг. 2 представлено исполнение устройства, альтернативное изображенному на фиг.1, в котором одинаковыми позициями обозначены элементы на фиг.2, которые прямо соответствуют аналогично обозначенным элементам на фиг.1. Главное различие между этими двумя вариантами исполнения заключается в том, что исполнение, показанное на фиг.1, содержит трубку Вентури, сформированную из элементов 108, прикрепленных к внутренней стенке 113 трубопровода 101, в то время как в исполнении на фиг.2 трубка Вентури содержит отдельный элемент Вентури 208, расположенный внутри трубопровода 101. Элемент Вентури 208 удерживают в фиксированном положении внутри трубопровода 101 с помощью опорных кронштейнов 211 и 212, как показано на фиг.3.

Ранее уже было упомянуто, что при использовании расходомеров перепускного типа для определения отношения потока материала, проходящего через расходомер, и потока материала, проходящего через трубопровод, возникает проблема, заключающаяся в том, что это отношение изменяется с изменением плотности и вязкости материала. Настоящее изобретение позволяет решить эту проблему, так как расходомеры, построенные на эффекте Кориолиса, измеряют плотность и могут вычислять скорость. Это дает возможность вычислять отношение потоков и, таким образом, компенсировать изменения плотности и скорости материала.

Вариант исполнения, представленный на фиг.2 и 3, также содержит манометр 134 для измерения перепада давления вместе с проводниками/контурами 115, 116 и 117, которые позволяют электронному устройству 114 расходомера действовать так, как описано в связи с устройством, представленным на фиг.1, для получения информации о массовом расходе и объемном расходе полного потока материала в трубопроводе 101.

Как будет описано ниже, манометр 134 для измерения перепада давления не обязателен для применений, в которых вязкость потока материала в трубопроводе 101 является постоянной. В этом случае манометр 134 для измерения перепада давления не требуется и остальная часть устройства действует так, как описано в случае получения информации о расходе потока в трубопроводе 101. Однако в вариантах применения, где материал в трубопроводе 101 не обладает постоянной вязкостью, использование манометра для измерения перепада давления позволяет электронному устройству 114 расходомера определять вязкость жидкости. Зная вязкость, можно определить расход потока в трубопроводе с более высокой точностью. Манометр 134 для измерения перепада давления, показанный на фиг.1, 2 и 3, не обязательно должен быть внешним устройством, как это представлено на фиг.1, 2 и 3, но может быть вместо этого, если это желательно, внутренним узлом расходомера, как изображено в связи с вариантом исполнения на фиг.4.

Вязкость может быть определена путем использования манометра для измерения перепада давления на входе и выходе расходомера, построенного на эффекте Кориолиса. Перепад давления является функцией расхода потока и его вязкости. Как только перепад давления и расход потока измерены, вязкость может быть вычислена по методике, описанной в патенте США 5359881.

Следующее математическое решение показывает зависимость отношения потоков от скорости (расхода потока), плотности и вязкости. Оно также показывает, как отношение потоков и расход полного потока могут быть вычислены, если эти параметры жидкости известны.

Поток через перепускной расходомер 104, представленный на фиг.1 и 2, обеспечивается перепадом давления, создающимся в горловине Т трубки Вентури 108. Для того, чтобы понять, как действует трубка Вентури, необходимо понять компоненты давления в потоке материала. Первый компонент - статическое давление, и это давление, о котором мы имеем наибольшее представление. Это давление неподвижного материала в трубопроводе 101. Движущийся материал также обладает статическим давлением. Его измеряют путем установки насадка полного давления (трубки Пито) перпендикулярно направлению потока материала в трубопроводе 101.

Вторым компонентом является динамическое давление. Эта кинетическая энергия текущего материала и может быть измерена как разница показаний давления, когда трубка Пито направлена навстречу

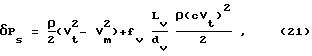

потоку и когда она направлена перпендикулярно направлению потока материала. Динамическое давление вычисляют по следующему уравнению:

где Pd - динамическое давление,

ρ - плотность материала,

V - скорость материала.

Полное давление материала ТР в трубопроводе 101 представляет собой сумму динамического и статического давлений.

ТР=Рs+Pd (2),

где ТР - полное давление,

Рs

- статическое давление.

Если пренебречь перепадом давления, связанным с вязкостью, то полное давление ТР в трубке Вентури 108 подчиняется закону Бернулли и равно давлению в верхнем по потоку конце трубопровода в сечении А. Часть статического давления Рs превращается в динамическое давление Pd в горловине Т и затем вновь превращается в статическое давление ниже по потоку в трубке Вентури 108. Трубка Вентури выполняет эту функцию благодаря уменьшению площади живого сечения в зоне горловины Т. Уменьшенная площадь живого сечения в горловине Т понуждает поток материала к увеличению его скорости таким образом, что динамическое давление Pd возрастает, в то время как статическое давление Рs уменьшается. Вниз по потоку за горловиной площадь живого сечения трубки Вентури вновь увеличивается и скорость материала и динамическое давление снижаются, а статическое давление увеличивается. Правильно спроектированная трубка Вентури может позволить выполнить это преобразование при очень небольшом падении полного давления ТР.

Поток материала в настоящем изобретении направляют под действием разницы между статическим давлением Рs на входе В, который расположен выше по потоку от горловины Т трубки Вентури, и статическим давлением Рs на выходе 111 расходомера.

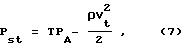

Полное давление в

верхней по потоку части трубопровода 101 в сечении А определяется уравнением

где РsA - статическое давление в сечении А,

ТРA - полное давление в сечении А,

Vp - скорость в трубопроводе.

Статическое давление на входе 106 расходомера 104, позиция В, равно полному давлению в сечении А (которое по закону Бернулли равно полному давлению в сечении В) минус динамическое давление, возникающее благодаря скорости движения материала при протекании через расходомер. Для простоты этого вывода было принято, что трубка расходомера, вход 106, и выход 107 имеют одинаковый диаметр и, таким образом, содержат материал, который движется с одинаковой скоростью.

где Vm - скорость потока в расходомере,

РsB - статическое давление в расходомере в сечении В.

Подставляя уравнение 3 в уравнение 4, получаем

Статическое давление на выходе 111 расходомера 104 равно статическому давлению в горловине Т трубки Вентури, которое равно полному давлению ТРA минус динамическое давление Pd в горловине Т. Это верно, так как ТРA =ТРt.

где Pst - статическое давление в горловине,

Vt - скорость в горловине трубки Вентури.

Подставляя уравнение 3 в уравнение 7, получаем

Упрощая уравнение (8), получаем

Разность статического давления на входе и выходе расходомера 104 затем определяется по уравнению

δPs = PsВ- Pst, (10)

где δPs- перепад давления на расходомере.

Подставляя уравнения (6) и (9) в уравнение (1)0, получаем

Упрощая уравнение (11), получаем

Таким образом, пренебрегая потерями из-за вязкости в трубке Вентури, можно показать, что давление, под действием которого движется материал через перепускной расходомер 104, пропорционально разности квадратов скоростей материала в расходомере 104 и в горловине Т трубки Вентури. Уменьшая площадь живого сечения горловины, давление, под действием которого движется материал, может быть увеличено так, чтобы перепускной расходомер работал в оптимальном для него диапазоне величины потока. Полный перепад давления в трубопроводе 101 минимальный, благодаря преобразованию динамического обратного давления в статическое давление за трубкой Вентури по потоку.

Перепад давления, под действием которого движется материал через перепускной расходомер, определяют по уравнению 12. Для того, чтобы определить отношение потоков через расходомер 104 и через трубку

Вентури 108, также необходимо знать сопротивление потоку, или перепад давления из-за вязкости при движении потока как через расходомер, так и через трубку Вентури. Уравнения сопротивления потоку,

проходящему через трубу, зависит от режима потока (ламинарного или турбулентного), который является функцией числа Рейнольдса для данного материала. Число Рейнольдса - безразмерная величина, которая

используется для определения потока. Число Рейнольдса задается уравнением

где ρ - плотность, V - скорость, d - диаметр трубы, μ - вязкость.

Число Рейнольдса в диапазоне 2000-3000 обычно считают приблизительно характеризующим переходную зону между ламинарным и турбулентным потоком. Так как эта зона достаточно протяженная (нет определенной точки) и так как уравнение перепада давления для турбулентного потока отличается от уравнения для ламинарного потока, существует неопределенность того, какое уравнение для определения перепада давления (для ламинарного или турбулентного потока) приемлемо. Эта неопределенность требует, чтобы расходомер, выполненный в соответствии с настоящим изобретением, действовал при скоростях потока, находящегося в режиме полной турбулентности. К счастью, использование трубки Вентури для продвижения потока через расходомер делает это условие возможным.

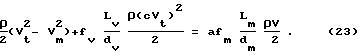

Перепад давления для потока, протекающего по трубе, определяется по формуле Дарси

где f - коэффициент трения,

L - длина трубы,

d - диаметр трубы,

V - скорость материала.

Формула Дарси - это характерная достаточная форма, которую используют для различных режимов потока (ламинарного и турбулентного), различных геометрий (прямая или изогнутая труба) и различной чистоты поверхности (гладкой или грубой). Единственное различие в формуле для этих различных условий касается коэффициента трения. Коэффициент трения для турбулентного потока в прямых трубах с гладкой поверхностью вплоть до числа Рейнольдса около 105 определяется уравнением Блазиуса.

где fs - коэффициент трения для прямой трубы с гладкой поверхностью.

Коэффициент трения fb для трубы с углом изгиба 90o (как в перепускном расходомере на фиг.1) равен произведению некоторой константы на коэффициент трения для прямой трубы.

fb=nfs, (16)

где n - константа (зависит от отношения радиуса изгиба трубы к ее

диаметру).

В системе подключения перепускного расходомера на фиг.1 содержится несколько изгибов и несколько прямых участков. Так как коэффициенты трения изогнутой и прямой трубы имеют одинаковую форму, их можно объединить в единое выражение коэффициента трения для перепускного расходомера, представленного на фиг.1. Таким единым выражением является уравнение 15, умноженное на константу, являющуюся функцией геометрии расходомера.

fm = afs, (17)

где fm - коэффициент трения расходомера,

а - константа,

зависящая от геометрии расходомера.

Таким образом, перепад давления на расходомере может быть представлен уравнением:

где m - индекс, обозначающий расходомер.

Потери из-за вязкости в трубке Вентури между входом и выходом расходомера могут быть также представлены формулой Дарси, если использовать представительный диаметр и скорость. Правильной скоростью для вычисления перепада давления из-за вязкости в трубке Вентури является часть скорости в горловине - cVt.

Vv=cVt, (19)

где Vv - представительная скорость в трубке Вентури,

с - константа.

Формула Дарси для трубки

Вентури принимает вид

где cVt - скорость в трубке Вентури,

fv - коэффициент трения в трубке Вентури,

Lv - длина трубки Вентури,

dv - диаметр трубки Вентури.

Этот перепад давления из-за вязкости в трубке Вентури прибавляют к перепаду давления, вычисленному по уравнению 12. Сумма представляет давление, способствующее движению материала через расходомер.

где δPs- давление, способствующее движению материала через расходомер.

Перепад давления на расходомере теперь представлен равным давлению, способствующему движению потока материала через расходомер. Отношение потока материала через расходомер к потоку материала через трубку Вентури может быть теперь определено путем решения результирующего уравнения для отношения скоростей.

δPs = Pперепадаm. (22)

Подставляя уравнения 18 и 21 в уравнение 22,

получаем:

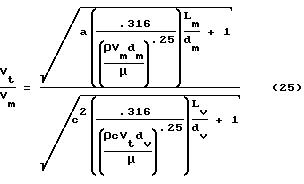

Это уравнение может быть решено для отношения скоростей потоков через расходомер и через горловину трубки Вентури.

Подставляя уравнение 13 и 15 в уравнение 23, получаем

Из уравнения 25 следует, что отношение скоростей материала зависит не только от известных констант, характеризующих геометрию расходомера и трубку Вентури, но также от плотности материала, его вязкости и даже скорости материала. Традиционные объемные перепускные расходомеры могут только определить скорость материала Vm, но не зная плотность или вязкость, нельзя определить скорость потока в горловине или полный поток с достаточной точностью. Использование расходомера, построенного на эффекте Кориолиса, в качестве перепускного расходомера позволяет определять как плотность, так и скорость материала. Остаются неизвестными только вязкость и скорость потока в горловине. Вязкость может быть определена несколькими путями. Во-первых, если вязкость постоянна и известна, то ее значение может быть просто подставлено в уравнение 25. Если вязкость является известной функцией температуры, то ее можно вычислить, используя значение температуры жидкости, измеренной в расходомере, построенном на эффекте Кориолиса. (При использовании расходомера, построенного на эффекте Кориолиса, требуется, чтобы была известна температура, чтобы компенсировать изменения модулей эластичности, изменяющихся с изменением температуры). И наконец, если вязкость изменяется неизвестным образом, то ее можно определить с помощью манометра для определения перепада давления путем измерения перепада давления на входе и выходе расходомера, построенного на эффекте Кориолиса. Перепад давления является функцией скорости и вязкости потока. Как только перепад давления и расход потока измерены, вязкость может быть определена по методике, изложенной в патенте США 5359881, с использованием уравнения Хангена Пуазеля:

где μ - вязкость жидкости,

К - константа, определенная для конкретного расходомера,

ΔP - перепад давления,

ρ - плотность жидкости,

m - массовая скорость потока жидкости.

Единственным неизвестным в уравнении 25 на этой стадии является скорость потока в горловине трубки Вентури, которая может быть определена путем циклического решения уравнения. Если скорость потока в горловине Vt известна, то массовый расход потока может быть определен (скорость умножается на плотность и на площадь живого сечения горловины). Полный массовый расход потока в трубопроводе является просто суммой массовых расходов потоков через расходомер и через трубку Вентури. Вычисления, приведенные выше легко и просто выполняются при использовании микропроцессора, такого как уже существующий в модели "Микро Моушен" RFT 9739, который может содержать электронное измерительное устройство 114 и которое поставляется фирмой "Микро Моушен Инк.", г. Боулдер, шт. Колорадо 80301. Устройством с геометрией, представленной на фиг. 1, можно определять массовый расход потока материала в трубопроводе с более высокой точностью, чем позволяют существующие в настоящее время перепускные расходомеры, благодаря использованию стандартного массового расходомера, построенного на эффекте Кориолиса, в соединении с трубкой Вентури и, если необходимо, манометром для определения перепада давления.

Расходомер модели RFT 9739 (с электронным устройством 114) в настоящее время снабжен программой и может определять массовый расход потока, объемный расход потока и выдавать информацию о плотности материала, протекающего через подсоединенный расходомер, построенный на эффекте Кориолиса, такой как элемент 104 на фиг.1. Если расходомер также оснащен датчиком перепада давления, то с помощью модели RFT 9739 можно получать информацию о вязкости материала. В соответствии с настоящим изобретением, расходомер модели RFT 9739 может решать уравнение 25 относительно Vt после обеспечения программой, содержащей константы, представляющие расходомер и геометрию трубопровода, такие как Lm, dm, Lv, dv и т.д. Расходомер также может определять массовый расход в трубке Вентури и затем во всем трубопроводе. В соответствии с существом настоящего изобретения, расходомер модели RFT 9739 может выдавать информацию о массовом расходе потока материала в трубопроводе, основанную на геометриях, используя другие уравнения жидкостей.

Уравнение 25 было выведено для предпочтительного варианта исполнения, в котором трубку Вентури в трубопроводе используют для увеличения расхода через расходомер, построенный на эффекте Кориолиса. Можно показать посредством простого анализа, что уравнение 25 также справедливо для варианта исполнения устройства, представленного на фиг.8, где нет трубки Вентури в трубопроводе. В этом варианте исполнения, без трубки Вентури, длина трубки Вентури Lv в уравнении 25 становится расстоянием в трубопроводе между входом и выходом перепускного канала расходомера, диаметр трубки Вентури dv становится диаметром трубопровода и скорость потока в горловине Вентури (Vt) становится скоростью жидкости в трубопроводе между входом и выходом перепускного канала расходомера.

Так как уравнение 25 также применимо к перепускным расходомерам, построенным на эффекте Кориолиса, сопряженным с трубопроводами, в которых нет трубки Вентури, как и к расходомерам, сопряженным с трубкой Вентури, как показано на фиг. 8, может быть внесена коррекция, касающаяся изменений в перепускном отношении этих расходомеров без трубки Вентури, посредством которой может быть повышена точность в сравнении с известными ранее перепускными расходомерами. Предпочтительный вариант исполнения, однако, содержит трубку Вентури, которая еще больше повышает точность благодаря увеличению потока через расходомер, построенный на эффекте Кориолиса.

Предшествующие описание и уравнения раскрывают последовательность этапов процесса, посредством которого настоящее изобретение позволяет определять полный массовый расход

потока в трубопроводе, соединенном с расходомером перепускного типа. Эти этапы процесса эквивалентны блок-схеме, содержащей следующие шаги:

1. Определяют массовый расход потока, плотность,

скорость материала через расходомер.

2. Определяют вязкость материала (если она постоянна или уже известна, то не определяют).

3. Определяют скорость материала и массовый расход потока на участке трубопровода между входом и выходом расходомера (или в горловине трубки Вентури, если она есть), используя уравнение 25.

4. Затем определяют массовый расход потока на участке трубопровода между входом и выходом расходомера (или в горловине трубки Вентури, если она есть), используя определенное на этапе 3 значение скорости материала и известные физические характеристики трубопровода или трубки Вентури, если она имеется.

5. Затем определяют полный массовый расход потока в трубопроводе путем прибавления массового расхода потока через расходомер, определенного на этапе 1, к массовому расходу потока через трубопровод (или трубку Вентури), определенному на этапе 4.

На фиг. 4 и 5 представлен альтернативный вариант исполнения настоящего изобретения, содержащий перепускной расходомер 400, введенный внутрь трубопровода 101. Трубопровод 101 имеет верхний по потоку конец 102 и нижний по потоку конец 103, как показано на фиг.1 и 2 для трубы 101. Перепускной расходомер 400 имеет верхний по потоку конец с отверстием 402 и поверхность 401 корпуса. Расходомер 400 содержит также нижний по потоку конец, содержащий острие 407 и поверхность 406 корпуса. Расходомер 400 также содержит среднюю часть, включающую наружную оболочку 404. Наружная оболочка охватывает полую камеру 427, через которую проходят каналы 409 и 411, по которым протекают потоки. Канал 409 для потока включает входную часть 412, которая соединена с отверстием 402. Канал 409 также включает выходную часть 414, соединенную с элементом 434, который содержит отверстие, находящееся заподлицо с поверхностью 406 вблизи горловины Т трубки Вентури. Канал 411 для потока содержит верхний по потоку вход 413, соединенный с отверстием 402. Он также содержит выход 415, соединенный с каналом 434, имеющим отверстие, расположенное заподлицо с поверхностью 406 вблизи горловины Т трубки Вентури. Полая камера 427 также содержит привод 417 и датчики 412 и 423 между каналами 409 и 411 для потоков. Связи 424 и 425 соединяют стенки каналов 411 и 409 для потоков. Привод 417 содержит комбинацию М из катушки и магнита в средней части полой камеры 427. Привод 417 действует от возбуждающего сигнала, поступающего по контуру 115, который сообщает вибрацию трубам 409 и 411 для потоков, совпадающую с их резонансной частотой, когда по ним проходит поток. Камера 427 также содержит пару чувствительных элементов 421 и 423, каждый из которых содержит комбинацию М, состоящую из катушки и магнита, которая определяет поперечные перемещения труб 409 и 411 для потоков, в то время как они вибрируют с их резонансной частотой под воздействием привода 417 и под контролем возбуждающих сигналов, поступающих по контуру 115. Колебания, воспринятые чувствительными элементами 421 и 423, поступают по контуру 116 в электронное устройство 114 расходомера, которое известным способом определяет разницу между поступающими сигналами. Разность фаз между этими сигналами является определяющим фактором массового расхода потока материала в каналах 409 и 411 для потоков. Электронное устройство 114 расходомера также может определять плотность протекающего материала по частоте колебаний, подаваемых по контуру 115. Электронное устройство расходомера использует значения массового расхода и плотности вместе с предварительно запрограммированной информацией, касающейся соответствующих диаметров каналов 409 и 411 для потоков и диаметра 101, для определения массового расхода потока и другой требуемой информации для полной характеристики протекающего материала по трубопроводу 101.

Следует отметить, что выпускное отверстие выхода 434 расположено вблизи горловины Т трубки Вентури, образованной поверхностью 406. Это позволяет использовать расходомер 400 при оптимальном перепаде давления на его выходе 434 и входе 402. Выполняя такую операцию, расходомер, представленный на фиг. 4, действует так же, как описанный ранее расходомер 104, изображенный на фиг.1 и 2, для получения желаемой информации, полностью характеризующей поток материала, протекающий по трубопроводу 101.

На фиг.5 показан вид сзади варианта исполнения, представленного на фиг. 4, и на нем изображена пара растяжек 501 и 502, соединяющих наружную поверхность расходомера 400 с внутренней поверхностью трубопровода 101. Проводники 115-117 проходят через центр стяжки 501 и соединены с электронным устройством расходомера 400.

Введенный расходомер 400, построенный на эффекте Кориолиса, также содержит датчик перепада давления 435, который расположен в полой камере 427 и соединен трубой 432 с верхним по потоку отверстием 402 и также соединен с трубой 433, выходной конец 416 которой соединен с выходным каналом 434 расходомера 400. Эту информацию о перепаде давления подают на электронное устройство 114 расходомера по контуру 115, показанному на фиг.5, которое использует эту информацию о перепаде давления для определения вязкости протекающего материала.

Расходомер 400 может действовать без датчика перепада давления 435 в установках, в которых транспортируемый по

трубопроводу 101 материал обладает близкой к постоянной вязкостью, как в случае воды, или когда материал обладает вязкостью, которая зависит от температуры, и зависимость эта известна, причем

температуру измеряют расходомером. Однако в случаях применения, в которых вязкость не известна, датчик перепада давления 435 может способствовать определению вязкости. Информация о вязкости затем

может быть использована в уравнении 24 для определения отношения между скоростью потока материала в горловине трубки Вентури и скоростью потока материала в расходомере. После определения скорости в

горловине и в расходомере может быть определен массовый расход материала в горловине по следующему соотношению:

где Vt - скорость материала,

Mt - массовый расход потока,

At -площадь поперечного сечения горловины,

ρ - плотность материала.

M = ρVA

Массовый расход потока в целом в трубопроводе равен сумме массовых расходов в горловине и в расходомере Кориолиса.

На фиг. 6 показана система с перепускным расходомером, построенным на эффекте Кориолиса, сходная с изображенной на фиг.1. Различие заключается в том, что в системе на фиг.6 вход 106 расходомера расположен ниже по потоку, чем выход 111. В системе на фиг.6 часть материала в трубопроводе 101 поступает во вход 106, проходит через расходомер 104 и выходит из выходного отверстия 111 вновь в трубопровод. Материал проходит по этому направлению потому, что давление материала на входе 106 больше давления на выходе 111 благодаря низкому давлению в горловине Т трубки Вентури.

Единственный датчик перепада давления 435 вместе с трубами 432 и 433, как показано на фиг.4, не является обязательным и, если желательно, может быть заменен двумя отдельными датчиками давления 435А и 435В, один из которых может быть расположен в конце трубы 432 на входе 402 материала. Другой может быть расположен на конце трубы 433 на выходе 434 материала. Сигналы от этих двух отдельных манометров могут быть затем поданы по контурам 116А и 116В в электронное устройство 114 расходомера (не показан на фиг.7), который затем может действовать так же, как и представленный на фиг.4 и 5, где использован один датчик давления 435 для определения вязкости материала. Привод 417 и датчики 421, 423 на фиг.7 могут быть соединены с электронным устройством 114 проводниками 115 и 117 таким же образом, как и на фиг.5.

Следует четко понимать, что настоящее изобретение не должно быть ограничено описанным предпочтительным вариантом исполнения, но оно охватывает другие модификации и варианты исполнения, подпадающие под объем и сущность концепции изобретения. Например, настоящее изобретение было описано со ссылками на использование расходомеров 104 и 400, построенных на эффекте Кориолиса. Настоящее изобретение не ограничено таким образом и, если желательно, может действовать с объемным расходомером в качестве элемента 104, если плотность материала является постоянной. В таком случае объемный расходомер, содержащий вход, расположенный как показано, или элемент 106 на фиг.1, и имеющий выход, расположенный вблизи горловины Т трубки Вентури, может быть с успехом подвержен оптимальному перепаду давления, который позволит расходомеру действовать в оптимальном режиме для определения объема материала, проходящего через него, и, в свою очередь, объема материала, проходящего полностью через трубопровод 101. Кроме того, такой же подход может быть применен к различным конфигурациям и условиям потока, где специальные уравнения могут отличаться. Но способ определения соответствующих параметров материала и компенсирования отклонений в перепускном отношении все еще остается в силе.

В итоге желательно использовать перепускные расходомеры на больших трубопроводах, пропускающих большие объемы материала. Существующие перепускные расходомеры, однако, обладают недостатком, заключающимся в невозможности обеспечения высокой точности, требуемой во многих областях применения, так как перепускное отношение изменяется с изменением параметров материала. Расходомеры, построенные на эффекте Кориолиса, выполненные в соответствии с настоящим изобретением, обладают повышенной точностью и при этом лишены недостатка, заключающегося в постоянном падении давления. Это достигается благодаря использованию трубки Вентури для повышения доли потока, которая проходит через расходомер Кориолиса. Более того, динамические уравнения жидкости, связанные с перепускными расходомерами, основанными на использовании трубки Вентури, позволяют вычислять перепускное отношение с учетом геометрии расходомера и соответствующих свойств жидкости. Расходомеры, построенные на эффекте Кориолиса, выполненные в соответствии с настоящим изобретением, постоянно осуществляют измерение соответствующих свойств материала и постоянно вычисляют перепускное отношение и полный массовый расход.

Реферат

Изобретения предназначены для определения массового расхода потока в трубопроводе с использованием расходомеров на эффекте Кориолиса, расположенных внутри или снаружи трубопровода. Устройство содержит вход для отделения части потока в трубопроводе и направления его в расходомер и выход для возврата материала, проходящего через расходомер, расположенные внутри трубопровода. Выход для материала соединен с трубопроводом на участке, на котором имеет место увеличение скорости потока в трубопроводе, достигаемое с помощью трубки Вентури. В варианте выполнения трубку Вентури образует поверхность корпуса расходомера на эффекте Кориолиса. Выход для материала присоединен к трубке Вентури в зоне ее горловины. Со входом и выходом соединено средство для измерения перепада давления, по которому определяют вязкость материала. Микропроцессор вычисляет полный массовый расход в трубопроводе путем прибавления массового расхода через расходомер к массовому расходу потока через трубку Вентури. Изобретения обеспечивают повышение точности измерения массового расхода потоков материала с малой плотностью (газовых) и переменной вязкостью. 2 с. и 29 з.п. ф-лы, 7 ил.

Комментарии