Способ и устройство для определения и контроля статического давления флюида с помощью вибрационного измерителя - RU2573611C2

Код документа: RU2573611C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления, описанные ниже, относятся к расходомерной системе для флюида и, более определенно, к способу и системе для определения и управления статическим давлением флюида с помощью вибрационного измерителя системы определения расхода флюида.

УРОВЕНЬ ТЕХНИКИ

Вибрационные измерители, такие как, например, вибрационные денситометры и расходомеры Кориолиса, хорошо известны и используются для измерения массового расхода и для получения другой информации о материалах в трубопроводе. Измеритель содержит сборку датчика и участок электроники. Материал в пределах сборки датчика может течь или быть стационарным. Датчик каждого типа может иметь уникальные параметры, которые измеритель должен учитывать для достижения оптимального режима работы.

Примерные расходомеры Кориолиса раскрыты в Патенте США 4109524, Патенте США 4491025 и Re. 31450, все от J.E.Smith и другие. Эти расходомеры имеют один или несколько трубопроводов, прямой или изогнутой конфигурации. Каждая конфигурация трубопровода в массовом расходомере Кориолиса имеет набор собственных колебательных мод, которые могут быть простыми изгибными модами, крутильными модами или модами связанного типа. В каждом трубопроводе могут быть возбуждены колебания на предпочтительной моде.

Материал втекает в сборку датчика расходомера из присоединенного магистрального трубопровода со стороны впускного отверстия датчика, направляется через трубопровод(-ы), и выходит из датчика со стороны выпускного отверстия датчика. Собственные колебательные моды колеблющейся и заполненной материалом системы отчасти определяются суммарной массой трубопроводов и материала, текущего в трубопроводе.

Когда поток через датчик отсутствует, приводная сила, приложенная к трубопроводу(-ам), заставляет все точки вдоль трубопровода(-ов) осциллировать с одинаковой фазой или с малым "смещением нуля", которое представляет собой временную задержку, измеряемую при нулевом расходе. Как только материал начинает течь через сборку датчика, силы Кориолиса приводят к тому, что каждая точка вдоль трубопровода(-ов) характеризуется отличающейся фазой. Например, фаза у впускного конца датчика отстает от фазы в центрированном положении привода, тогда как фаза при выпуске опережает фазу в центрированном положении привода. Тензометрические датчики на трубопроводе(-ах) производят синусоидальные сигналы, отображающие движение трубопровода(-ов). Снимаемые с тензометрических датчиков сигналы обрабатываются для определения разности фаз между тензометрическими датчиками. Разность фаз между двумя или несколькими тензометрическими датчиками пропорциональна массовому расходу материала, текущего через трубопровод(-ы).

Массовый расход материала может быть определен умножением разности фаз на Калибровочный Коэффициент Расхода (FCF). До установки сборки датчика расходомера в трубопроводную магистраль коэффициент FCF определяется посредством процесса калибровки. В процессе калибровки флюид проходит через расходомерную трубку при известном расходе и вычисляется соотношение между разностью фаз и расходом (то есть коэффициент FCF). Расходомер впоследствии определяет расход умножением коэффициента FCF на разность фаз тензометрических датчиков. Кроме того, при определении расхода могут быть учтены и другие калибровочные коэффициенты.

Отчасти именно благодаря высокой точности вибрационных измерителей и, в частности, расходомеров Кориолиса, вибрационные измерители успешно применяются в самых разных областях промышленности. Одно из промышленных применений, где возрастают требования к точности и воспроизводимости измерений, - это применение в нефтегазовой промышленности. При увеличивающейся стоимости нефти и газа условия их перекачки потребителю требуют усовершенствования измерения того количества нефти, которое фактически перекачивается. Пример ситуации перекачки потребителю - магистральная перекачка сырой нефти, или даже более легких углеводородных флюидов, например пропана.

Одна из проблем, возникающая при измерении в ситуациях перекачки потребителю и, в частности, при измерении легких углеводородов, заключается в обезгаживании или вскипании. При обезгаживании, газ выпускается из жидкости, когда давление флюида в магистральном трубопроводе или в вибрационном измерителе, оказывается меньшим, чем давление насыщения флюида. Давление насыщения обычно определяется как давление, при котором вещество изменяет свою жидкую или твердую фазу на газовую фазу при данной температуре, то есть пар находится в термодинамическом равновесии с его конденсированной фазой. Поэтому давление насыщения может изменяться в зависимости от того, является ли флюид чистым веществом или смесью двух или более веществ, исходя из давлений насыщения взвешенной суммы молярных долей компонентов, в соответствии с законом Рауля. Давление насыщения иногда обозначается как давление насыщенного пара или точка начала кипения. В настоящем описании, давление, при котором вещество изменяет фазу из конденсированной формы (жидкость или твердое тело) в газообразную форму для чистого вещества или смеси при данной температуре, обозначается как давление насыщения. Хотя поддержание флюида выше давления насыщения может и не быть проблематичным в некоторых трубопроводных системах, это может стать проблематичным тогда, когда флюид протекает через любого типа датчик или измеритель, которые имеют уменьшенную площадь сечения. Измерения различных характеристик потока становятся все более и более затруднительными с флюидами при давлениях, ниже их давления насыщения. Кроме того, при некоторых обстоятельствах флюид может осциллировать вблизи давления насыщения. Например, флюид может быть выше давления насыщения в один момент дня, то есть, когда он оказывается охлажденным утром; однако, в течение дня, при увеличении температуры, давление насыщения может быть ниже и, следовательно, флюид может течь через систему при давлении ниже давления насыщения.

Следовательно, в данной области техники имеется потребность в системе, которая может соответственно поддерживать флюид, текущий через систему потока флюида выше давления насыщения флюида. Описываемые ниже варианты реализации преодолевают эту и другие проблемы, и достигается усовершенствование в данной области техники. Раскрытые в нижеследующем описании варианты реализации используют характеристики потока, полученные от вибрационного измерителя, для соответственной регулировки расхода, так что флюид поддерживается при давлении выше давления насыщения флюида при его протекании через вибрационный измеритель.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с вариантом реализации предоставляется расходомерная система для флюида. Расходомерная система для флюида содержит трубопровод с протекающим флюидом и первый датчик давления, расположенный в трубопроводе и определяющий первое давление в трубопроводе. В соответствии с вариантом реализации, расходомерная система для флюида дополнительно содержит вибрационный измеритель, включающий в себя сборку датчика, расположенную в трубопроводе вблизи первого датчика давления и связанную флюидом с первым датчиком давления; и измерительная электроника, электрически связанная со сборкой датчика для приема одного или нескольких сигналов датчика и измерения одной или нескольких характеристик потока. Расходомерная система для флюида дополнительно включает в себя системный контроллер, электрически связанный с первым датчиком давления и электрически связанный с измерительной электроникой. В соответствии с вариантом реализации, системный контроллер сконфигурирован для приема первого измерения давления от первого датчика давления и для приема одной или нескольких характеристик потока от измерительной электроники. Системный контроллер дополнительно сконфигурирован для определения статического давления флюида на основании давления флюида в трубопроводе и одной или нескольких характеристик потока. В соответствии с вариантом реализации, системный контроллер дополнительно сконфигурирован для определения того, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления флюида.

Измерительная электроника для вибрационного датчика, расположенного в трубопроводе с протекающим флюидом и связанный флюидом с одним или несколькими датчиками давления предоставляется в соответствии с вариантом реализации. Измерительная электроника сконфигурирована для измерения одной или нескольких характеристик потока флюида, текущего через сборку датчика и приема первого сигнала давления, указывающего статическое давление флюида в трубопроводе. В соответствии с вариантом реализации, измерительная электроника дополнительно сконфигурирована для определения статического давления флюида на основании первого сигнала давления и одной или нескольких измеренных характеристик потока, и для определения, содержит ли флюид, по меньшей мере, некоторое количество газа на основании статического давления флюида.

Способ для управления расходомерной системой для флюида, включающей в себя флюид, текущий через трубопровод, первый датчик давления, расположенный в трубопроводе, и вибрационный измеритель, включающий в себя сборку датчика, связанный флюидом с первым датчиком давления, предоставляется в соответствии с вариантом реализации. Способ содержит этапы измерения давления флюида в трубопроводе, используя первый датчик давления и измеряя одну или несколько характеристик потока флюида, используя вибрационный измеритель. В соответствии с вариантом реализации, способ дополнительно содержит этап определения статического давления флюида на основании давления флюида в трубопроводе и одной или нескольких характеристик потока. В соответствии с вариантом реализации, способ дополнительно содержит этап определения, содержит ли флюид, по меньшей мере, некоторое количество газа на основании статического давления флюида.

ОБЪЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с объектом, расходомерная система для флюида содержит:

трубопровод с протекающим флюидом;

первый датчик давления, расположенный в трубопроводе и определяющий первое давление в трубопроводе;

вибрационный измеритель, включающий в себя:

сборку датчика, расположенную в трубопроводе вблизи первого датчика давления и связанную флюидом с первым датчиком давления; и

измерительная электроника, электрически связанная со сборкой датчика и сконфигурированная для приема одного или нескольких сигналов датчика и измерения одной или нескольких характеристик потока;

системный контроллер, электрически связанный с первым датчиком давления и электрически связанный с измерительной электроникой и сконфигурированный для: приема первого измерения давления от первого датчика давления; приема одной или нескольких характеристик потока от измерительной электроники; определения статического давления флюида на основании давления флюида в трубопроводе и одной или нескольких характеристик потока и определения, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления флюида.

Предпочтительно системный контроллер дополнительно сконфигурирован для определения того, что флюид содержит, по меньшей мере, некоторое количество газа, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно системный контроллер дополнительно сконфигурирован для регулировки расхода флюида, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно регулировка может содержать увеличение давления в трубопроводной линии.

Предпочтительно регулировка может содержать снижение расхода флюида.

Предпочтительно пороговое значение или диапазон значений основаны на давлении насыщения флюида.

Предпочтительно системный контроллер дополнительно сконфигурирован для определения давления насыщения на основании измеренной температуры и плотности флюида.

Предпочтительно системный контроллер дополнительно сконфигурирован для определения усиления привода, сравнения усиления привода с пороговым значением и определения того, что статическое давление оказывается вне порогового значения или диапазона значений, если усиление привода превышает пороговое значение.

Предпочтительно определенное статическое давление содержит статическое давление флюида в пределах сборки датчика.

В соответствии с другим объектом, измерительная электроника для вибрационного датчика, расположенная в трубопроводе с протекающим флюидом и связанная флюидом с одним или несколькими датчиками давления, сконфигурирована для:

измерения одной или нескольких характеристик потока флюида, текущего через сборку датчика;

приема первого сигнала давления, указывающего статическое давление флюида в трубопроводе;

определения статического давления флюида на основании первого сигнала давления и одной или нескольких измеренных характеристик потока; и

определения того, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления флюида.

Предпочтительно измерительная электроника дополнительно сконфигурирована для определения того, что флюид содержит, по меньшей мере, некоторое количество газа, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно измерительная электроника дополнительно сконфигурирована для регулировки расхода флюида, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно регулировка содержит увеличение давления в трубопроводной линии.

Предпочтительно регулировка содержит снижение расхода флюида.

Предпочтительно пороговое значение или диапазон значений основаны на давлении насыщения флюида.

Предпочтительно измерительная электроника дополнительно сконфигурирована для определения давления насыщения на основании измеренной температуры и плотности флюида.

Предпочтительно измерительная электроника дополнительно сконфигурирована для определения усиления привода, сравнения усиления привода с пороговым значением и определения того, что статическое давление оказывается вне порогового значения или диапазона значений, если усиление привода превышает пороговое значение.

Предпочтительно определенное статическое давление содержит статическое давление флюида в пределах сборки датчика.

В соответствии с другим объектом, способ для управления расходомерной системой для флюида, включающей в себя флюид, текущий через трубопровод, первый датчик давления, расположенный в трубопроводе, и вибрационный измеритель, включающий в себя сборку датчика, связанную флюидом с первым датчиком давления, содержит этапы:

измерения давления флюида в трубопроводе, используя первый датчик давления;

измерения одной или нескольких характеристик потока флюида, используя вибрационный измеритель;

определения статического давления флюида на основании давления флюида в трубопроводе и одной или нескольких характеристик потока; и

определения того, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления флюида.

Предпочтительно способ дополнительно содержит этап определения содержит ли флюид, по меньшей мере, некоторое количество газа, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно способ дополнительно содержит этап регулировки расхода флюида, если статическое давление флюида оказывается вне порогового значения или диапазона значений.

Предпочтительно регулировка содержит увеличение давления в трубопроводной линии.

Предпочтительно регулировка содержит снижение расхода флюида.

Предпочтительно пороговое значение или диапазон значений основаны на давлении насыщения флюида.

Предпочтительно способ дополнительно содержит этап определения давления насыщения на основании измеренной температуры и плотности флюида.

Предпочтительно способ дополнительно содержит этапы:

определения усиления привода;

сравнения усиления привода с пороговым значением; и

определения того, что статическое давление оказывается вне порогового значения или диапазона значений, если усиление привода превышает пороговое значение.

Предпочтительно этап определения статического давления содержит определение статического давления флюида в пределах сборки датчика.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 изображает вибрационный измеритель в соответствии с вариантом реализации.

Фиг.2 - измерительная электроника для вибрационного измерителя в соответствии с вариантом реализации.

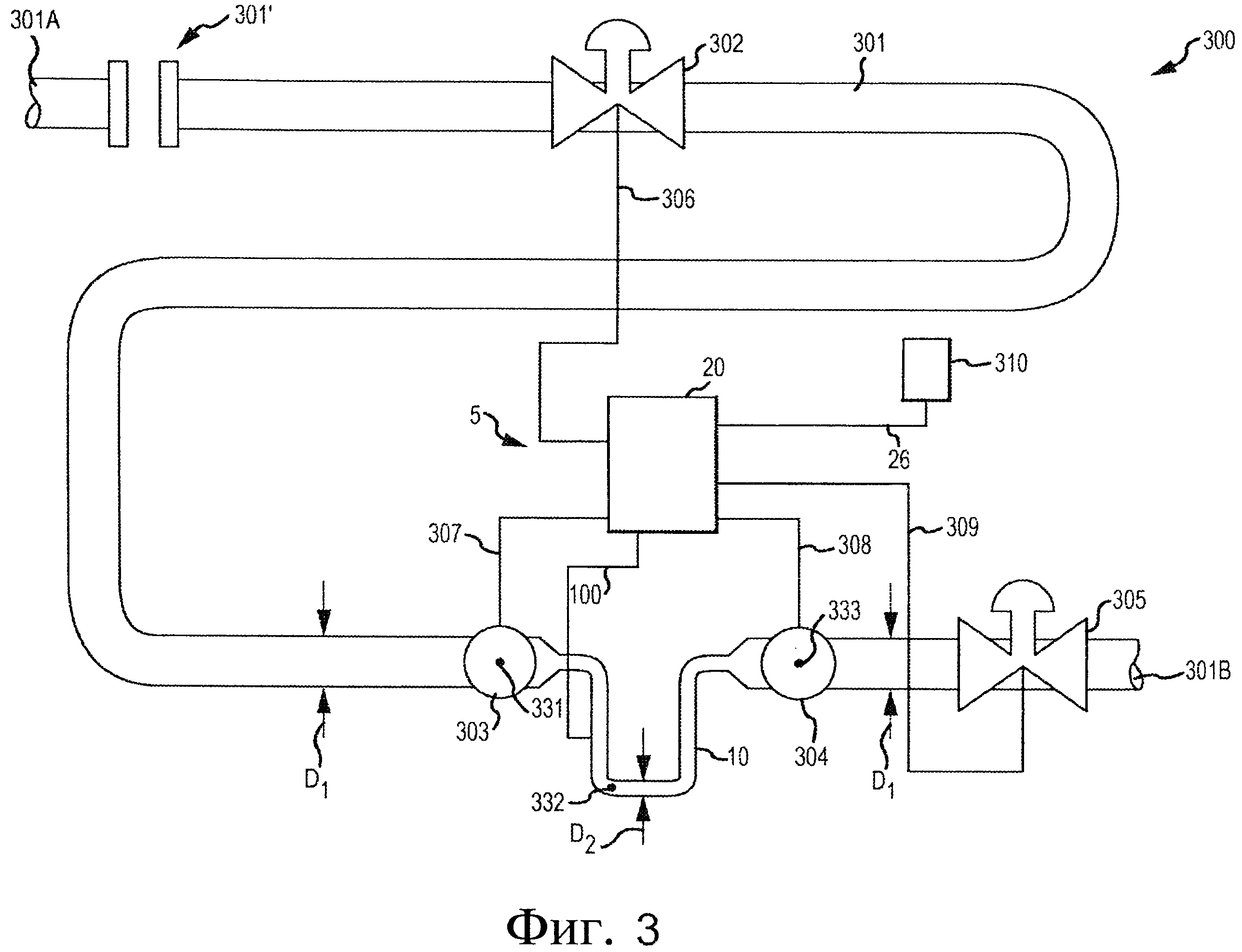

Фиг.3 - расходомерная система для флюида в соответствии с вариантом реализации.

Фиг.4 - график зависимости статического давления от местоположения расходомерной системы для флюида в соответствии с вариантом реализации.

Фиг.5 - график зависимости давления насыщения от плотности при постоянной температуре для обычного семейства углеводородов в соответствии с вариантом реализации.

Фиг.6 - подпрограмма обработки в соответствии с вариантом реализации.

Фиг.7 - график зависимости усиления привода от среднего паросодержания в соответствии с вариантом реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежи на Фиг.1-7 и нижеследующее описание демонстрируют конкретные примеры для пояснения специалистам в данной области техники того, как реализовать и использовать наилучший вариант из вариантов реализации системы управления расходом. С целью пояснения принципов изобретения некоторые обычные объекты были упрощены или исключены. Специалисты в данной области техники увидят возможные вариации этих примеров, которые находятся в пределах объема притязаний изобретения. Специалисты в данной области техники увидят, что описанные ниже признаки могут быть различным образом скомбинированы, образуя множественные вариации системы управления расходом. Таким образом, описываемые ниже варианты реализации не ограничиваются описываемыми ниже конкретными примерами, но только пунктами формулы и их эквивалентами.

На Фиг.1 показан вибрационный измеритель 5 в виде расходомера Кориолиса, содержащего сборку 10 датчика и измерительную электронику 20 в соответствии с вариантом реализации изобретения. Сборка 10 датчика и измерительная электроника 20 могут быть электрически связаны с помощью соединительных кабелей 100. В показанном варианте реализации сборка 10 датчика принимает текущий флюид.

В показанном варианте реализации измерительная электроника 20 соединяется со сборкой 10 датчика для измерения одного или нескольких параметров протекающего материала, например плотности, массового расхода, объемного расхода, суммарного массового расхода, температуры, и для получения другой информации. Хотя измерительная электроника 20 показана как связанная с единственной сборкой 10 датчика, следует отметить, что измерительная электроника 20 может быть связана с множественными сборками расходомера, а также с множественной дополнительной измерительной электроникой 20. Кроме того, следует отметить, что хотя вибрационный измеритель 5 описан как содержащий расходомер Кориолиса, вибрационный измеритель 5 с таким же успехом может содержать другой тип вибрационного измерителя, например, вибрационный денситометр, вибрационный объемный расходомер или некоторый другой вибрационный измеритель, который не имеет всех измерительных возможностей расходомеров Кориолиса. Поэтому настоящее изобретение не следует ограничивать расходомерами Кориолиса. Практически измерительная электроника 20 может быть связана с другими типами сборок датчика, с текущим флюидом или стационарным флюидом.

Сборка 10 датчика включает в себя пару фланцев 101 и 101′, манифольды 102 и 102′ и расходомерные трубопроводы 103A и 103B. Манифольды 102, 102′ прикреплены к противоположным концам расходомерных трубопроводов 103A, 103B. Фланцы 101 и 101′ расходомера Кориолиса прикреплены к противоположным концам разделителя (проставки) 106. Проставка 106 поддерживает определенное расстояние между манифольдами 102 и 102′, чтобы предотвратить нежелательные колебания в трубопроводах 103A и 103B. Расходомерные трубопроводы 103A и 103B вытянуты наружу от манифольдов по существу параллельным образом. Когда датчик 10 вставляется в трубопроводную магистраль (не показана), которая переносит текучий материал, материал входит в сборку 10 датчика через фланец 101, проходит через впускной манифольд 102, где суммарное количество материала направляется в трубопроводы 103A, 103B, протекает через трубопроводы 103A, 103B и назад, в выпускной манифольд 102′, где материал выходит из сборки 10 датчика через фланец 101′. Как показано, фланцы 101 и 101′ и, таким образом, трубопровод, присоединенный к фланцам 101, 101′ (см. Фиг.3), содержит диаметр D1, хотя каждый из расходомерных трубопроводов 103A и 103B содержат уменьшенный диаметр D2. Потенциальное снижение площади поперечного сечения потока подробнее обсуждается ниже.

Сборка 10 датчика может включать в себя привод 104. Привод 104 показан как прикрепленный к расходомерным трубопроводам 103A, 103B в положении, где привод 104 может возбуждать колебания трубопроводов 103A, 103B на приводной моде, например. Привод 104 может содержать одно из многих хорошо известных устройств, например катушку, установленную на трубопроводе 103A, и противостоящий магнит, установленный на трубопроводе 103B. Приводной сигнал в виде переменного тока может быть предоставлен измерительной электроникой 20, например, по каналу 110, и пропущен через катушку, чтобы возбудить колебания обоих трубопроводов 103A, 103B относительно изгибных осей W-W и W′-W′.

Сборка 10 датчика также включает в себя пару тензометрических датчиков 105, 105′, которые прикреплены к расходомерным трубопроводам 103A, 103B. В соответствии с вариантом реализации изобретения, тензометрические датчики 105, 105′ могут быть электромагнитными детекторами, например тензометрическими магнитами и тензометрическими индукционными катушками, которые производят тензометрические сигналы, отображающие скорость перемещения и положение трубопроводов 103A, 103B. Например, тензометрические датчики 105, 105′ могут подавать тензометрические сигналы на измерительную электронику 20 по каналам 111, 111′. Специалисты в данной области техники увидят, что перемещение трубопроводов 103A, 103B пропорционально определенным параметрам текущего материала, например массовому расходу и плотности материала, текущего через трубопроводы 103A, 103B.

Сборка 10 датчика может дополнительно включать в себя температурный датчик 107, например резистивное температурное устройство (RTD) для измерения температуры флюида в расходомерных трубопроводах 103A, 103B. Датчик RTD может быть электрически связанным с измерительной электроникой 20 через соединительный кабель 112.

В соответствии с вариантом реализации изобретения, измерительная электроника 20 принимает тензометрические сигналы от тензометрических датчиков 105, 105′. Канал 26 может предоставить входное и выходное средство, которое позволяет одной или нескольким измерительным электроникам 20 взаимодействовать с оператором. Измерительная электроника 20 может измерять один или несколько параметров исследуемого флюида, например разность фаз, частоту, временную задержку (разность фаз, поделенную на частоту), плотность, массовый расход, объемный расход, суммарный массовый расход, температуру, и может получать другую информацию.

На Фиг.2 показана измерительная электроника 20, обозначенная на Фиг.1, в соответствии с вариантом реализации изобретения. Измерительная электроника 20 может включать в себя интерфейс 201 и систему 203 обработки данных. Система 203 обработки данных может включать в себя систему 204 памяти. Система 204 памяти может содержать внутреннюю память, как это показано, или, альтернативно, может содержать внешнюю память. Измерительная электроника 20 может создавать приводной сигнал 211 и подавать приводной сигнал 211 на привод 104, показанный на Фиг.1. Измерительная электроника 20 также может принимать сигналы 210 датчика от сборки 10 датчика, например от тензометрических датчиков 105, 105′, через кабельные соединения 111, 111′, показанные на Фиг.1. В некоторых вариантах реализации сигналы 210 датчика могут быть приняты от привода 104. Измерительная электроника 20 может функционировать как денситометр или может функционировать как расходомер, включая в себя работу в качестве расходомера Кориолиса. Следует отметить, что измерительная электроника 20 также может работать как сборка вибрационного расходомера некоторого другого типа, и предоставленные конкретные примеры не должны ограничивать объем притязаний настоящего варианта реализации изобретения. Измерительная электроника 20 может обрабатывать сигналы 210 датчика для получения одной или нескольких характеристик потока материала, текущего через трубопроводы 103A, 103B.

Интерфейс 201 может принимать сигналы 210 датчика от привода 104 или от тензометрических датчиков 105, 105′ через кабельные соединения 110, 111, 111′. Интерфейс 201 может выполнять любое необходимое или желаемое преобразование сигнала, например любого рода форматирование, усиление, буферизацию и т.д. Альтернативно, некоторые или все преобразования сигнала могут быть выполнены в системе 203 обработки данных. Кроме того, интерфейс 201 может обеспечить обмен данными между измерительной электроникой 20 и внешними устройствами. Интерфейс 201 может быть приспособлен для любого типа электронной, оптической или беспроводной связи.

Интерфейс 201 в одном варианте реализации может включать в себя цифровой преобразователь (не показан), причем сигналы 210 датчика содержат аналоговые сигналы датчика. Цифровой преобразователь может осуществлять выборку и оцифровывать аналоговые сигналы датчика и производить цифровые сигналы датчика. Цифровой преобразователь может также выполнить любое необходимое прореживание, причем цифровой сигнал датчика прореживается, чтобы сократить объем необходимой обработки сигнала и сократить время обработки.

Система 203 обработки данных может управлять работой измерительной электроники 20 и обрабатывать измерения потока от сборки 10 датчика. Система 203 обработки данных может выполнять обработку данных, требуемую для выполнения одной или нескольких подпрограмм обработки, а также может обрабатывать данные измерений потока для получения одной или нескольких характеристик потока.

Система 203 обработки данных может содержать универсальный компьютер, микропроцессорную систему, логическую схему или некоторое другое универсальное или специализированное устройство обработки данных. Система 203 обработки данных может быть распределена по множеству устройств обработки данных. Система 203 обработки данных может включать в себя любого вида составной или независимый электронный носитель данных, например систему 204 памяти.

Следует понимать, что измерительная электроника 20 может включать в себя различные другие компоненты и функции, которые общеизвестны в данной области техники. Эти дополнительные признаки не включены в описание и чертежи для краткости. Поэтому настоящее изобретение не следует ограничивать конкретными показанными и рассмотренными вариантами реализации.

На Фиг.3 показана расходомерная система 300 для флюида в соответствии с вариантом реализации. Расходомерная система 300 для флюида содержит трубопровод 301, включающий в себя впуск 301A флюида и выпуск 301B флюида. Трубопровод включает в себя фланцевое соединение 301′, где впуск 301А флюида может быть присоединен к остальной части трубопровода 301. Например, при перекачке потребителю впуск 301A флюида может быть частью системы продавца, тогда как остающиеся компоненты ниже по течению относительно фланцевого соединения 301′ содержат участок системы покупателя.

Как показано, вибрационный измеритель 5 может быть расположен в трубопроводе 301 и содержать участок расходомерной системы 300 для флюида. В соответствии с вариантом реализации, трубопровод 301 дополнительно включает в себя первый управляющий клапан 302 для флюида, первый датчик 303 давления, второй датчик 304 давления и второй управляющий клапан 305 для флюида, которые все электрически связаны с измерительной электроникой 20 через соединительные кабели 306, 307, 308 и 309.

Кроме того, на Фиг.3 показан системный контроллер 310, который электрически связан с измерительной электроникой 20 с помощью соединительного кабеля 311. Кроме того, как показано, трубопровод 301 связывает флюидом вышеупомянутые компоненты.

Следует отметить, что хотя первый и второй клапаны 302, 305 и первый и второй датчики 303, 304 давления показаны как непосредственно электрически связанные с измерительной электроникой 20, в других вариантах реализации эти компоненты могут быть непосредственно электрически связанными с системным контроллером 310. Поэтому настоящий вариант реализации не должен быть ограничен точной конфигурацией, показанной на чертежах. Поэтому системный контроллер 310 может содержать централизованную систему обработки данных, универсальный компьютер или универсальное или специализированное устройство обработки данных некоторого другого типа, которое может обрабатывать и сигналы, принятые от датчиков 303, 304 давления, и сигналы от измерительной электроники 20 вибрационного измерителя 5. Поэтому системный контроллер 310 может не содержать участок вибрационного измерителя 5, а может быть сконфигурированным для обработки сигналов от вибрационного измерителя 5. Системный контроллер 310 может также быть электрически связанным с пользовательским интерфейсом (не показан). Это может позволить пользователю конфигурировать системный контроллер 310 в соответствии с пользовательским предпочтением или в соответствии с требованиями.

В соответствии с вариантом реализации, расходомерной системой 300 для флюида можно управлять так, что флюид, текущий через расходомерную систему 300 для флюида, остается при давлении, выше давления насыщения флюида. Можно отметить, что флюид в пределах расходомерной системы 300 для флюида может содержать чистое вещество или смесь двух или более веществ. Поэтому давление насыщения флюида может варьироваться исходя из конкретного вещества(-в), текущего через систему 300. Можно отметить, что газ, выделяющийся из жидкости, может не создавать проблемы в трубопроводе 301; однако, газ может создать проблемы измерений, когда он присутствует в сборке 10 датчика вибрационного измерителя 5, а также и в других компонентах расходомерной системы 300 для флюида. Кроме того, в пределах сборки 10 датчика, а не в других частях магистрального трубопровода 301, давление флюида, скорее всего, будет ниже давления насыщения. Одна из причин для этого заключается в том, что полная площадь сечения расходомерных трубопроводов 103 A и 103B сборки 10 датчика обычно бывает меньше, чем площадь сечения магистрального трубопровода, как отмечено выше в связи с диаметром D1 магистрального трубопровода и диаметром D2 расходомерного трубопровода, который меньше, чем D1. Различие в площади сечения обычно еще больше в сборках датчика с единственным расходомерным трубопроводом, по сравнению со сборками датчика с двойным расходомерным трубопроводом, как показано на Фиг.1, где расход распределяется между двумя расходомерными трубопроводами 103A, 103B. Причина этого заключается в том, что датчики с единственным расходомерным трубопроводом обычно требуют большей силы Кориолиса для получения измеримого времени задержки между тензометрическими датчиками. Сила Кориолиса, производимая движением массы через вращательную эталонную рамку, пропорциональна ее скорости. Общий способ для увеличения силы Кориолиса заключается в увеличении скорости потока флюида посредством уменьшения площади сечения.

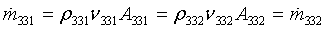

Чтобы понять, как поддержать давление флюида выше давления насыщения, важно понять, какие факторы могут влиять на давление флюида, когда он течет через систему 300. Как известно, в пределах данного контролируемого объема масса сохраняется. Предполагая несжимаемую жидкость, скорость, с которой масса входит в контролируемый объем, равна скорости, с которой она выходит из него. Этот принцип может быть проиллюстрирован с использованием уравнения (1) и Фиг.3. Двигаясь от точки 331 к точке 333 в пределах расходомерной системы 300 для флюида, масса сохраняется в каждой точке. Однако имеется снижение площади сечения потока, когда флюид двигается от точки 331 к точке 332, поскольку диаметр площади потока уменьшается от полной площади потока, задаваемой диаметром D1 магистрального трубопровода 301, до полной площади потока, задаваемой расходомерными трубопроводами 103A и 103B сборки 10 датчика, каждый из которых имеет диаметр D2, или расходомерным трубопроводом сборки датчика с единственным расходомерным трубопроводом, имеющим диаметр D2. Снижение площади сечения потока требует того, чтобы скорость флюида увеличилась, чтобы поддержать тот же самый массовый расход, как иллюстрируется уравнением (1).

где:

ρ - плотность флюида;

v - средняя скорость флюида; и

A - полная площадь сечения.

Предполагая, что плотность флюида остается постоянной, что является допустимым предположением для многих флюидов, можно видеть, что скорость флюида увеличивается в сборке 10 датчика, чтобы поддержать тот же самый массовый расход, поскольку площадь сечения уменьшается от точки 331 к точке 332.

Кроме того, из уравнения Бернулли следует, что полное давление в пределах системы равно сумме динамического давления, гидростатического давления и статического давления. Статическое давление представляет собой термодинамическое давление в точке в пределах флюида, и динамическое давление - это дополнительное давление, определяемое скоростью потока. Гидростатическое давление является дополнительным давлением, вызванным изменением давления при поднятии над опорной плоскостью.

Ptotal=Pstatic+Pdynamic+Phydrostatic (2)

где:

Pdynamic=ρ v2/2 (3)

Phydrostatic=ρgz (4)

где:

g - ускорение силы тяжести; и

z - величина подъема над опорной плоскостью.

Поэтому, если предполагается, что флюид в пределах системы содержит несжимаемый, невязкий, безвихревой поток, то из уравнения Бернулли следует уравнение (5).

Constant=ρ v2/2+ρgz+Pstatic(5)

Если изменением давления, обусловленным высотой (гидростатическое давление), пренебречь для расходомерной системы 300 для флюида, что является разумным предположением для большинства систем, то уравнение (5) может быть переписано для точек 331 и 332 следующим образом:

(ρ v2/2+Pstatic)331=(ρ v2/2+Pstatic)332 (6)

В расходомерной системе 300 для флюида, когда флюид перемещается от точки 331 с внешней стороны сборки 10 датчика к точке 332 в пределах сборки 10 датчика, то получается изменение скорости, чтобы сохранить массовый расход. Поэтому, поддерживая соотношение, устанавливаемое уравнением (6), динамическое давление ρv2/2 значительно увеличивается - как квадрат скорости, приводя к снижению статического давления. Когда флюид вытекает из сборки 10 датчика, снова в трубопровод 301 к точке 333, где площадь сечения увеличивается вследствие увеличения диаметра D1, статическое давление восстанавливается, когда скорость флюида уменьшается, чтобы сохранить значение массового расхода.

При том, что массовый расход и плотность легко определяются вибрационным измерителем 5, и датчик давления 303 определяет статическое давление в точке 331, статическое давление в точке 332 в пределах сборки 10 датчика легко может быть рассчитано, поскольку площади сечения магистрального трубопровода 301, так же как и для расходомерных трубопроводов 103A, 103B, или известны, или могут быть измерены. Поэтому, используя уравнение Бернулли, статическое давление в пределах сборки 10 датчика может быть определено без необходимости в датчике давления в пределах расходомерных трубопроводов 103A, 103B, посредством видоизменения уравнения (6). В данном описываемом варианте реализации площадь сечения потока определяется обоими расходомерными трубопроводами 103A, 103B, каждый из которых имеет диаметр D2; однако, в сборке датчика с единственным расходомерным трубопроводом, площадь сечения потока определяется единственным расходомерным трубопроводом, имеющим диаметр D2. Для сборки датчика с двойным расходомерным трубопроводом, для определения скорости потока важна именно объединенная площадь сечения обоих расходомерных трубопроводов, поскольку скорость потока через каждый расходомерный трубопровод должна быть приблизительно одинаковой. Поэтому давление в пределах каждого расходомерного трубопровода 103A, 103B должно быть приблизительно одинаковым. Однако при определении массового расхода через систему измерительная электроника 20 суммирует массовый расход через оба трубопровода сборки датчика с двойным расходомерным трубопроводом, как известно в данной области техники.

Вышеприведенное рассмотрение относится к идеальной ситуации, когда отсутствуют необратимые потери давления вследствие вязкости флюида, то есть потери, обусловленные трением. Как известно, для некоторых случаев это не является реалистичным и адекватным описанием. Фактически, когда флюид течет через расходомерную систему 300, флюид теряет энергию и резко сбрасывает свое давление по данной длине канала. Эти падения давления считаются невосстановимыми, поскольку они связаны с потерями на трение. Падение давления вследствие вязких потерь при течении через канал может быть охарактеризовано соотношением Дарси-Вейсбаха:

ΔPviscous=(ρ v2/2)(fL/D) (7)

где:

ΔPviscous - вязкостное падение давления;

f - коэффициент трения (иногда называемый коэффициентом трения Дарси);

L - длина между измерениями; и

D - диаметр канала.

Коэффициент трения может быть определен экспериментально или получен из справочной таблицы, диаграммы и т.д. Например, многие сборки датчика предоставляются от изготовителя с коэффициентом трения так, чтобы пользователи могли определить невосстанавливаемую потерю энергии флюида в сборке датчика.

Добавление уравнения (7) в уравнение (6) для учета вязких потерь давления приводит к уравнению (8).

(ρ v2/2+Pstatic)331=(ρ v2/2+Pstatic+ΔPviscous)332 (8)

С учетом вязких потерь, статическое давление падает даже больше, если площадь сечения канала уменьшается, чтобы сохранить массовый расход. Если вязкие потери давления учитываются, и давление измеряется в точках 331 и 333, например, где площади сечения по существу те же самые, измеренные потери давления вследствие эффектов вязкости предполагаются линейными по сборке 10 датчика. Это проиллюстрировано на Фиг.4 линией 401.

На Фиг.4 показана диаграмма статического давления относительно местоположения расходомерной системы для флюида. Как можно видеть, давление в точке 331 может быть измерено первым датчиком 303 давления и послано на измерительную электронику 20 как первый сигнал 213 давления. В показанном варианте реализации первое давление составляет приблизительно 100 фунтов на квадратный дюйм (6,9 бар). Давление в точке 333 может быть измерено вторым датчиком 304 давления и может быть послано на измерительную электронику 20 как второй сигнал 214 давления. В показанном варианте реализации, второе давление составляет приблизительно 85 фунтов на квадратный дюйм (5,9 бар). Поэтому, в соответствии с двумя измерениями давления, обычно выполняемыми в системах предшествующего уровня техники, пользователь или оператор должны предполагать, что давление упало только приблизительно на 15 фунтов на квадратный дюйм (1 бар) и, таким образом, сохраняется как намного большее, чем давление насыщения, которое составляет приблизительно 60 фунтов на квадратный дюйм (4 бар) в настоящем примере. Однако измерение давления до и после сборки 10 датчика, без учета падения статического давления, возникающего в пределах сборки 10 датчика, предоставляет неадекватное описание системы 300 в целом.

Как объяснено выше, во многих ситуациях, площадь сечения расходомерных трубопроводов 103A, 103B оказывается меньшей, чем площадь сечения магистрального трубопровода 301. Следовательно, наименьшее статическое давление в пределах расходомерной системы 300 для флюида обычно оказывается в пределах сборки 10 датчика. Линия 402 на Фиг.4 отображает примерный профиль давления для статического давления флюида, когда он течет между точками 331 и 332, то есть, когда флюид течет через сборку 10 датчика. Как и можно ожидать, имеется общая тенденция снижения статического давления вследствие вязких потерь. Однако, поскольку скорость значительно увеличивается, когда флюид течет через сборку 10 датчика, статическое давление быстро падает, когда скорость флюида и, таким образом, динамическое давление в расходомерных трубопроводах 103A, 103B увеличивается. Как можно заметить, наименьшее статическое давление имеется в конце сборки 10 датчика непосредственно перед выходом из сборки 10 датчика. До выхода из сборки 10 датчика статическое давление флюида падает ниже давления насыщения флюида. Следовательно, флюид может начать изменять свое фазовое состояние, когда газ выделяется из жидкости.

В соответствии с вариантом реализации, поток флюида через расходомерную систему 300 может быть отрегулирован для гарантии того, что флюид сохранится с давлением, выше давления насыщения флюида. Контроль этого может быть достигнут, по меньшей мере, двумя вариантами. Первый вариант заключается в том, чтобы уменьшить скорость флюида для уменьшения динамического давления в местоположении 332, что фактически означает увеличение статического давления в местоположении 332. Другой вариант заключается в увеличении давления в магистральном трубопроводе. Это фактически поднимает и линию 401, и линию 402 на Фиг.4 так, чтобы никакой участок линии 402 не опускался ниже давления насыщения, указанного линией 403. Скорость флюида и давление флюида в трубопроводе может контролироваться регулировкой накачки (не показана) или регулировкой первого и второго клапанов 302, 305 управления флюидом, расположенных выше и ниже по течению, соответственно, относительно сборки 10 датчика. Например, если первый клапан 302 управления флюидом, расположенный по течению выше сборки 10 датчика, частично закрыт (ограниченный поток), то скорость потока уменьшится. Если вместо этого первый клапан 302 управления флюидом открыт дополнительно, и/или второй клапан 305 управления флюидом частично закрыт, чтобы ограничить поток, линейное давление увеличивается. Расходомерной системой 300 для флюида можно управлять через измерительную электронику 20 или системный контроллер 310, например. Альтернативно, первый и второй клапаны 302, 305 управления могут управляться вручную пользователем или оператором.

Поскольку большинство вибрационных измерителей не включают в себя датчики давления в пределах измерительных трубопроводов, то описанные в данном случае варианты реализации предоставляют альтернативный способ для определения статического давления в пределах трубопроводов вибрационного измерителя, используя характеристики потока, которые могут быть измерены вибрационным измерителем 5 наряду с измерениями давления, выполняемыми выше и/или ниже по течению относительно вибрационного измерителя 5. Как рассмотрено выше, многие вибрационные измерители и расходомеры Кориолиса, в частности, пригодны для измерения большого разнообразия характеристик потока, например массового расхода, объемного расхода, плотности флюида, общего массового расхода и температуры. Один или несколько из этих измеряемых характеристик потока могут быть использованы при определении статического давления в пределах сборки 10 датчика.

В соответствии с вариантом реализации, давление насыщения флюида в пределах сборки 10 датчика может также быть определенным на основании известного или предварительно определенного соотношения между давлением насыщения и одной или несколькими характеристиками потока. Например, если расходомерная система 300 для флюида используется в приложении для измерения углеводорода, то установлено, что имеется приблизительное соотношение между плотностью углеводородного флюида и его давлением насыщения при данной температуре. Это может быть видно из Фиг.5, например.

На Фиг.5 показана диаграмма зависимости давления насыщения от плотности для примера семейства углеводородов при двух различных температурах. Как можно видеть, и для 0°C, и для 50°C имеется приблизительно линейное соотношение между плотностью и давлением насыщения. Поэтому, если вибрационный измеритель 5 определяет плотность и температуру флюида, текущего через сборку 10 датчика, то давление насыщения флюида может быть определено. Использование диаграммы или справочной таблицы, например, так, как показано на Фиг.5, позволяет по существу определение в реальном времени давления насыщения флюида. Следует отметить, что другие способы, например, получения давлений насыщения из сохраненных значений, также могут быть использованы. Однако в приложениях перекачки потребителю точная чистота смеси варьируется в связи с местоположением и, таким образом, может оказаться непрактичным или неточным использовать предполагаемое давление насыщения. И напротив, измеряя плотность и температуру, давление насыщения может быть интерполировано, используя график, подобный графику, показанному на Фиг.5.

На Фиг.6 показана подпрограмма 600 обработки, которая может быть использована для определения статического давления флюида в пределах сборки 10 датчика. Подпрограмма 600 обработки может быть сохранена в измерительной электронике 20, например. Альтернативно, подпрограмма 600 обработки может быть сохранена в пределах системного контроллера 310 и выполняться системным контроллером 310. В соответствии с вариантом реализации, подпрограмма 600 обработки начинается на этапе 601, когда измеряется статическое давление флюида в трубопроводе 301. Давление в трубопроводе 301 может быть измерено с использованием первого датчика 303 давления и/или второго датчика 304 давления. Измеренное давление может быть предоставлено на измерительную электронику 20 как первый или второй сигнал 213, 214 давления. Альтернативно, измеренное давление может быть предоставлено непосредственно на системный контроллер 310. Хотя давление может быть измерено в любой точке в трубопроводе 301, в предпочтительном варианте реализации, датчик 303 и/или 304 давления располагается вблизи сборки 10 датчика так, что падение давления между двумя датчиками 303, 304 давления может быть приписано сборке 10 датчика, а не другому компоненту расходомерной системы 300 для флюида.

На этапе 602 вибрационный измеритель 5 может измерить одну или несколько характеристик потока на основании сигналов 210 датчика, принятых от сборки 10 датчика. В соответствии с вариантом реализации, измеренную характеристику потока может содержать измеренный массовый расход. В соответствии с другим вариантом реализации, измеренная характеристика потока может содержать измеренный объемный расход. Измеренные характеристики потока могут дополнительно содержать измеренную плотность. Измеренные характеристики потока могут дополнительно содержать измеренную температуру.

На этапе 603 измерительная электроника 20 или системный контроллер 310 могут определить статическое давление в пределах сборки 10 датчика. В соответствии с вариантом реализации, статическое давление в пределах сборки 10 датчика может быть определено на основании измеренного давления в трубопроводе наряду с одной или несколькими характеристиками потока. Как объяснено выше, размеры (площадь сечения и длина) сборки 10 датчика и коэффициент трения известны или могут быть легко измерены. Поэтому, используя одну или несколько характеристик потока, могут быть определены вязкостные потери давления. Кроме того, если скорость флюида определена и для точки 331, где расположен датчик 303 давления, а также скорость флюида в точке 332 или любой другой точки в пределах сборки 10 датчика, статическое давление в этой точке может быть определено модификацией уравнений (7) и (8) для статического давления. В соответствии с одним вариантом реализации, определенное статическое давление содержит статическое давление только до выхода из сборки 10 датчика. Определяемое статическое давление в этой точке, как правило, будет наименьшим статическим давлением вследствие вязкостных потерь давления. Однако статическое давление в других точках в сборке датчика может быть определено просто регулировкой длины L, из уравнений (7) и (8).

Подпрограмма 600 обработки может определить, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления в пределах сборки 10 датчика. Например, на этапе 604 статическое давление может быть сравнено с пороговым значением или полосой значений (диапазон значений). Пороговый клапан может быть основанным на определенном давлении насыщения флюида, например. Альтернативно, пороговое значение может быть основанным на введенном пользователем значении. Введенное пользователем значение может не содержать давления насыщения флюида, но может содержать значение, которое предполагается большим давления насыщения, так что, если статическое давление оказывается выше порогового значения, оно также будет выше давления насыщения. Пороговое значение или диапазон значений могут быть выше определенного давления насыщения на заданную величину. Это может позволить некоторую вариацию статического давления, без временного падения ниже давления насыщения. В соответствии с вариантом реализации, давление насыщения может быть определено на основании измеренной плотности и температуры, например. В соответствии с другим вариантом реализации, давление насыщения может быть определено на основании предварительно сохраненного значения.

В соответствии с вариантом реализации, если статическое давление находится в пределах порогового значения или диапазона значений, процесс может перейти на этап 605, где может не требоваться дополнительного действия. Например, если пороговое значение основано на определенном давлении насыщения, и статическое давление оказывается выше давления насыщения, то дополнительное действие может не потребоваться.

Однако, в соответствии с вариантом реализации, если статическое давление оказывается вне порогового значения или диапазона значений, процесс может перейти на этап 606, где системный контроллер 310 или измерительная электроника 20 может выполнить одно или более действий. Например, если статическое давление оказывается ниже давления насыщения, то системный контроллер 310 или измерительная электроника 20 может выполнить одно или более действий. В соответствии с вариантом реализации, предпринятое действие, если статическое давление оказывается вне порогового значения или диапазона значений, может быть определением того, что флюид содержит, по меньшей мере, некоторое количество газа. Как рассмотрено выше, если статическое давление оказывается ниже давления насыщения, например флюид может вскипеть, или произойдет обезгаживание, приводя, по меньшей мере, к некоторому количеству газа, присутствующему во флюиде.

В соответствии с вариантом реализации, другое действие, которое может быть предпринято, это регулировка системным контроллером 310 одного или нескольких первых или вторых клапанов 302, 305, чтобы понизить скорость флюида или поднять линейное давление. Альтернативно, может быть выдано предупреждение, уведомляя пользователя или оператора о том, что флюид может быть обезгажен или вскипеть. Специалисты в данной области техники легко увидят альтернативные процедуры, которые могут последовать, если подпрограмма 600 обработки определит, что измеренное статическое давление в пределах сборки 10 датчика упало ниже давления насыщения флюида.

В соответствии с другим вариантом реализации, измерительная электроника 20 или системный контроллер 310 могут подтвердить, что флюид имеет давление ниже давления насыщения на основании усиления привода вибрационного измерителя 5. Усиление привода может быть определено как напряжение тензометрической индукционной катушки, разделенное на напряжение приводной индукционной катушки. Как известно в данной области техники из Патента США 6564619, например, усиление привода расходомера Кориолиса может быть использовано для регистрации наличия газа.

Хотя вышеупомянутое рассмотрение определяет статическое давление флюида в пределах сборки 10 датчика, следует отметить, что статическое давление флюида может быть определено в других местоположениях в пределах расходомерной системы 300 для флюида, используя вышеупомянутый способ, если только площадь сечения потока в требуемом местоположении известна. Определение статического давления флюида в других местоположениях расходомерной системы 300 для флюида предполагает, что характеристики потока, определяемые сборкой 10 датчика, те же самые и в требуемом местоположении.

На Фиг.7 показана диаграмма зависимости усиления привода от паросодержания для примерного вибрационного измерителя. Как видно, усиление привода быстро увеличивается приблизительно до 100% до достижения паросодержания в 1%. Поэтому измерительная электроника 20, системный контроллер 310 или и тот, и другой могут сравнить измеренное усиление привода с пороговым уровнем усиления привода. Если, например, измеренное усиление привода превышает пороговый уровень усиления привода, поток флюида может иметь давление, ниже давления насыщения, или произошла некоторая другая ошибка, приводящая к вовлеченному газу. Если вовлеченный газ зарегистрирован, то поток флюида может быть отрегулирован так, чтобы уменьшить скорость потока или увеличить линейное давление для увеличения статического давления в пределах сборки 10 датчика до значения, большего давления насыщения. Поэтому контроль усиления привода для определения газа во флюиде может быть использован как подтверждение того, что флюид сохраняет давление ниже давления насыщения.

Описанные выше варианты реализации предоставляют систему и способ для определения наличия газа в пределах вибрационного измерителя 5 на основании определенного статического давления в пределах сборки 10 датчика вибрационного измерителя 5. В отличие от систем предшествующего уровня техники, которые измеряют только давление флюида в трубопроводе, описанные выше варианты реализации используют одну или несколько характеристик потока наряду с измеряемым давлением флюида в трубопроводе 301 для определения статического давления флюида в пределах сборки 10 датчика. Поэтому может быть получено более точное и улучшенное измерение. На основании определяемого статического давления в пределах сборки датчика может быть выполнено определение того, содержит ли флюид, по меньшей мере, некоторое количество газа. Например, может быть выполнено определение того, что флюид содержит, по меньшей мере, некоторое количество газа, если статическое давление оказывается вне порогового значения или диапазона значений. Если определено, что флюид действительно содержит, по меньшей мере, некоторое количество газа, может быть предпринято дополнительное действие.

Подробные описания вышеупомянутых вариантов реализации не являются исчерпывающими описаниями всех вариантов реализации, рассматриваемых авторами как находящиеся в рамках настоящего описания. Действительно, специалисты в данной области техники увидят, что некоторые элементы вышеописанных вариантов реализации могут по-разному быть объединены или исключены, чтобы создать дополнительные варианты реализации, и такие дополнительные варианты реализации находятся в пределах объема притязаний и принципов настоящего описания. Специалистам в данной области техники также будет очевидно, что вышеописанные варианты реализации могут быть объединены полностью или частично, чтобы создать дополнительные варианты реализации в пределах объема притязаний и принципов настоящего описания.

Таким образом, хотя конкретные варианты реализации и их примеры, система управления потоком, описаны в данном случае в иллюстративных целях, в рамках настоящего описания возможны различные эквивалентные модификации, как это будет видно специалистам в данной области техники. Предоставленные здесь принципы могут быть применены к другим системам с текущим флюидом, а не только к вариантам реализации, описанным выше и показанным на сопровождающих чертежах. Соответственно, объем притязаний вариантов реализации должен быть определен из нижеследующих пунктов формулы.

Реферат

Изобретение относится к способу и устройству для определения и управления статическим давлением флюида с помощью вибрационного измерителя системы определения расхода флюида. Расходомерная система (300) для флюида включает в себя флюид, текущий через трубопровод (301), первый датчик (303) давления, расположенный в трубопроводе (301), и вибрационный измеритель (5). Вибрационный измеритель (5) включает в себя сборку (10) датчика, связанную флюидом с первым датчиком (303) давления. Способ включает в себя этапы измерения давления флюида в трубопроводе (301), используя первый датчик (303) давления и измеряя одну или несколько характеристик потока флюида, используя вибрационный измеритель (5). Способ дополнительно включает в себя этап определения статического давления флюида на основании давления флюида в пределах сборки датчика (10) и одной или нескольких характеристик потока. Способ дополнительно включает в себя этап определения того, содержит ли флюид, по меньшей мере, некоторое количество газа на основании статического давления флюида. Технический результат - повышение достоверности контроля и точности определения давления. 3 н. и 12 з.п. ф-лы, 7 ил.

Формула

трубопровод (301) с протекающим флюидом;

первый датчик (303) давления, расположенный в трубопроводе (301) и определяющий первое давление в трубопроводе (301);

вибрационный измеритель (5), включающий в себя:

сборку датчика (10), расположенную в трубопроводе (301) вблизи первого датчика давления и связанную флюидом с первым датчиком (303) давления; и измерительную электронику (20), электрически связанную со сборкой датчика (10) и сконфигурированную для приема одного или нескольких сигналов (210) датчика и для измерения одной или нескольких характеристик потока;

системный контроллер (310), электрически связанный с первым датчиком (303) давления и электрически связанный с измерительной электроникой (20) и сконфигурированный для:

приема первого измерения давления от первого датчика (303) давления;

приема одной или нескольких характеристик потока от измерительной электроники (20);

определения статического давления флюида на основании давления флюида в пределах сборки датчика (10) и одной или нескольких характеристик потока; и

определения того, содержит ли флюид, по меньшей мере, некоторое количество газа на основании статического давления флюида.

приема первого сигнала (213) давления, указывающего статическое давление флюида в трубопроводе (301);

определения статического давления флюида в пределах сборки датчика (10) на основании первого сигнала (213) давления и одной или нескольких измеренных характеристик потока; и

определения того, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании того, что если статическое давление флюида оказывается вне порогового значения или диапазона значений.

измерения давления флюида в трубопроводе, используя первый датчик давления;

измерения одной или нескольких характеристик потока флюида, используя вибрационный измеритель;

определения статического давления флюида в пределах сборки датчика (10) на основании давления флюида в трубопроводе и одной или нескольких характеристик потока; и

определения, содержит ли флюид, по меньшей мере, некоторое количество газа, на основании статического давления флюида.

определения усиления привода;

сравнения усиления привода с пороговым значением; и

определения того, оказывается ли статическое давление в пределах сборки датчика (10) вне порогового значения или диапазона значений, если усиление привода превышает пороговое значение.

Комментарии