Способ получения композиционных керамических изделий на основе нитрида кремния - RU2647540C1

Код документа: RU2647540C1

Чертежи

Описание

Изобретение относится к области изготовления композиционных заготовок и изделий и может быть использовано в строительстве, промышленности, художественном промысле и т.п.

Известен «Способ получения керамического изделия на основе нитрида бора» (патент на одноименное изобретение №94 032 296 от 07.09.1994 г. по МПК С04 В 35/583 за 1994 г.), характеризующийся подготовкой смеси на основе нитрида бора, формовкой смеси и ее термообработкой.

Известный способ не использует в смеси композита нитрида кремния и волокна, позволяющих получить более прочный композит.

Все более широко применяемые композиционные материалы (композиты) на основе однонаправленных волокон и тканей обладают более высокими механическими прочностными свойствами в направлении армирования по сравнению с композитами, армированными хаотично направленными частицами и дискретными волокнами. Однако однонаправленные композиты являются сильно анизотропными, прочность и жесткость их в поперечном направлении и при сдвиге невелика. Эффективность применения таких материалов зависит от правильного выбора схемы армирования на основе анализа напряженно-деформируемого состояния (НДС) проектируемой конструкции при различных условиях нагружения, соответствующих всем эксплуатационным факторам. При этом даже сравнительно небольшие усилия, вызывающие кручение, изгиб, сложное нагружение конструкции, приведут в многослойной структуре анизотропного композиционного материала к поперечным и сдвиговым напряжениям, которые в процессе эксплуатации конструкции могут являться причиной возникновения и развития трещин и расслоений. Последние появляются, как правило, в местах изменения структурных параметров слоев, например в зазорах, нахлестах, надрезах, местах перегибов, контакта с закладными сотовыми, дополнительными армирующими элементами, а также в окрестности различных технологических дефектов: микротрещин, пустот, матричных карманов, продольных и поперечных складок слоев, участков с повышенным или пониженным содержанием матричного материала. Следует отметить, что технологические дефекты часто появляются именно в зонах изменения структурных параметров, что повышает вероятность возникновения расслоений даже при небольших значениях напряжений конструкции. Кроме того, следует учесть, что даже небольшие макроскопические (осредненные по всем слоям) напряжения в конструкции могут привести к значительным напряжениям в структуре материала на уровне слоя, жгута или отдельного волокна. Именно поэтому в композиционных материалах имеет такое важное значение управление ориентацией ввода армирующих волокон.

Наиболее близким к заявляемому изобретению является «Способ получения композиционных керамических изделий на основе нитрида кремния» (см. US 5376599, кл. С04В 35/52, опубл. 27.12.1, столб. 7-8, пример 1), характеризующийся приготовлением матричной дисперсии на основе нитрида кремния, армированием матрицы волокном из кремниевых соединений, формовкой заготовки из волокон и матрицы, изменяя угол наклона волокна в соответствии с заданием как от слоя к слою, так и внутри одного слоя, обеспечивая контролируемое послойное моделирование заготовки, а также прокаливанием и спеканием заготовки.

Недостатком известного способа является то, что он не обладает возможностью производительного моделирования или получения композитных заготовок и изделий с требуемыми физико-техническими свойствами.

Техническим результатом и целью заявляемого способа является расширение функциональных возможностей прототипа путем обеспечения возможности производительного моделирования при получения композитных заготовок или изделий с требуемыми физико-техническими свойствами по различным их направлениям для конкретных практических задач, а также для испытаний и исследований.

1. Указанный технический результат достигается тем, что способ получения композиционных керамических изделий на основе нитрида кремния, характеризующийся приготовлением матричной дисперсии на основе нитрида кремния, армированием матрицы волокном из кремниевых соединений, формовкой заготовки из волокон и матрицы, изменяя угол наклона волокна в соответствии с заданием как от слоя к слою, так и внутри одного слоя, обеспечивая контролируемое послойное моделирование заготовки, а также прокаливанием и спеканием заготовки, отличающийся тем, что для производительной формовки указанных заготовок заданной формы и с заданными прочностными свойствами используют универсальную печатающую установку, обеспечивающую необходимое геометрическое соединение матрицы и волокон с помощью пултрузионно-инжекционной фильеры, причем предварительно перед процессом получения заготовки с помощью установки осуществляют вощение длинного волокна и нагревают до жидкой фазы смесь матрицы из нитрида кремния и парафина, которую непрерывно размешивают и вакуумируют ее поверхность в соответственном бачке установки, в процессе получения заготовки с помощью установки осуществляют армирование матрицы волокном, после полного остывания заготовки освобождаются от парафина путем двухэтапной прокалки вначале в адсорбенте с нагревом до 200 градусов Цельсия, а затем на воздухе с нагревом до 600 градусов Цельсия, после чего заготовку помещают в герметизированную печь и осуществляют реакционное спекание нитрида кремния при температуре до 1400 градусов Цельсия и давлении азота до 0,5 ATM.

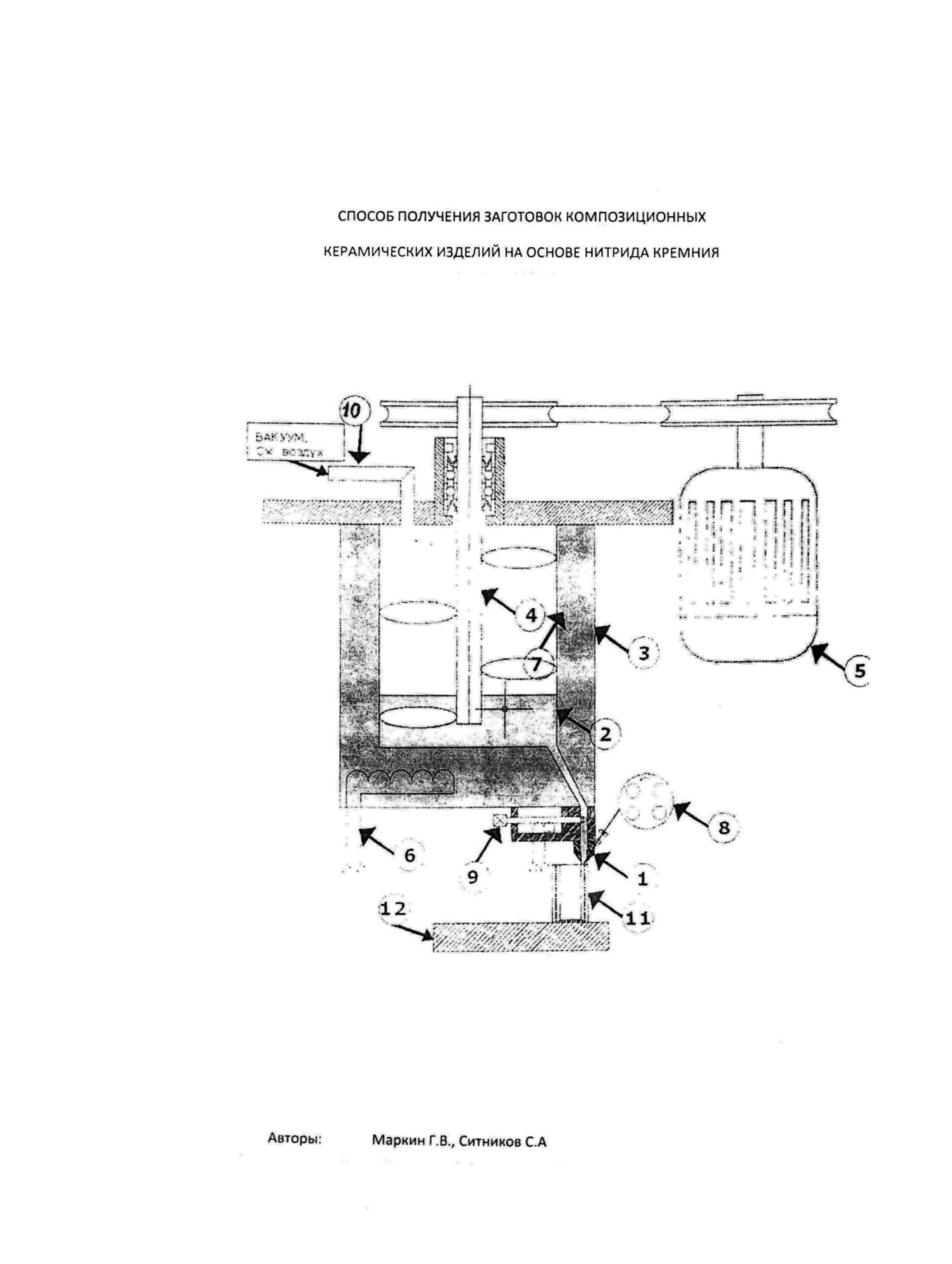

На чертеже представлена блок-схема возможной, универсальной, печатающей установки для получения композитных заготовок и изделий на основе нитрида кремния.

На чертеже показаны пултрузионно-инжекционная головка (фильера) 1, парафиновая смесь (дисперсия) 2 нитрида кремния, бачок 3, пропеллерная мешалка 4, электрический мотор 5, электрический нагреватель 6, силиконовое масло 7, шпуля 8 с вощенным волокном, пневмоклапан 9, штуцер 10, композит 11 и платформа 12.

Способ получения композиционных керамических изделий на основе нитрида кремния, характеризующийся армированием волокном из шпули 8 из кремниевых соединений матрицы 2 также на основе соединений кремния, формовкой заготовки из волокон из шпули 8 и матрицы 2, а также тем, что для производительной формовки указанных заготовок заданной формы и с заданными прочностными свойствами используют универсальную печатающую установку, обеспечивающую необходимое геометрическое соединение матрицы 2 и волокон из шпули 8 с помощью пултрузионно-инжекционной фильеры 1, причем предварительно перед процессом получения заготовки с помощью установки осуществляют вощение длинного волокна из шпули 8 и нагревают до жидкой фазы смесь матрицы 2 из нитрида кремния и парафина, которую непрерывно размешивают (мешалка 4 и мотор 5) и вакуумируют ее поверхность в соответственном бачке 3 установки, в процессе получения заготовки с помощью установки изменяют угол наклона волокна 8 в соответствии с заданием как от слоя к слою, так и внутри одного слоя, обеспечивая контролируемое послойное моделирование заготовки, после полного остывания заготовки освобождаются от парафина путем двухэтапной прокалки вначале в адсорбенте с нагревом до 200 градусов Цельсия, а затем на воздухе с нагревом до 600 градусов Цельсия, после чего заготовку помещают в герметизированную печь и осуществляют реакционное спекание нитрида кремния при температуре до 1400 градусов Цельсия и давлении азота до 0,5 ATM.

Способ осуществляется следующим образом.

Для послойного моделирования композита из нитрида кремния была разработана пултрузионно-инжекционная технология формирования изделия. Главная особенность технологии заключается в разработанной коллективом авторов работы пултрузионно-инжекционной головки-фильеры 1.

Пултрузия - непрерывный процесс изготовления длинномерных профильных изделий путем протягивания композиции матричного полимера с непрерывными волокнами 8 через формообразующее и консолидирующее устройство (пултрузионную головку) 1.

Пултрузия получила свое название от английских слов «pull» - тянуть и «through» - сквозь.

Принцип работы фильеры 1 заключается в одновременной подаче парафиновой дисперсии кремния матричного порошка 2 и армирующего непрерывного волокна из шпули 8 к месту роста изделия на платформе 12 через обогреваемую нагревателем 6 фильеру 1.

При этом волокно подматывается механизмом подачи с подающей шпули 8. Парафиновая дисперсия 2, в свою очередь, поступает в фильеру 1 из бачка 3. Регулированием давления воздуха над поверхностью парафиновой дисперсией 2 кремния и ее температуры в бачке 3, а также включением/выключением пневмоклапана 9 и регулировкой скорости работы подающего механизма, одновременно со скоростью перемещения выращиваемого образца керамического композита на платформе 12 можно менять скорость моделирования и расстояния между соседними волокнами при трехмерном послойном синтезе.

Пултрузионно-инжекционная фильера 1 находится в нижней части бачка 3, обогреваемого при помощи электрического нагревателя 6 посредством силиконового масла 7. Во внутренней полости бачка 3 находится пропеллерная мешалка 4, которая постоянно перемешивает парафиновую дисперсию кремния 2, во избежание седиментации последней. Вращение на мешалку 4 передается посредством приводного ремня через сальниковый узел от электромотора 5. Перед началом моделирования полость над поверхностью парафиновой дисперсии кремния вакуумируют для дегазации через штуцер 10. Через этот же штуцер в полость над поверхностью дисперсии кремния 2 во время моделирования подают сжатый воздух с регулируемым давлением.

В результате управления давлением воздуха во внутренней полости бачка 3, температурой парафиновой дисперсии кремния 2, а также положением пневмоклапана 9 и регулировкой скорости работы подающего механизма волокна можно менять скорость процесса моделирования.

Расстояния между соседними волокнами, а также механизм армирования моделируемой заготовки керамического композита 11 определяется требуемым перемещением платформы 12 по осям x, y, z. Печатающая установка может легко перенастраиваться на послойное трехмерное моделирование заготовок керамических изделий из неармированного нитрида кремния или послойное моделирование заготовок керамических композитов, армированных дисперсной армирующей фазой. Перенастройка заключается в смене парафиновой дисперсии в бачке 3, в замене пултрузионно-инжекционной фильеры 1 на фильеру с соответствующим армирующей фазе диаметром дюзы, выключением подачи непрерывного волокна и смене параметров движения и подачи заготовки.

Для гарантированной дегазации непрерывного волокна, применяемого в печатающей установке при послойном трехмерном моделировании, а также - обеспечения надежной адгезии этого волокна с парафиновой дисперсией кремния, волокно перед его использованием необходимо подвергнуть вощению. Изделия, полученные этим способом с применением в качестве технологической связки парафина, а в качестве армирующей фазы непрерывное волокно из карбида кремния 50 вес. %, показало прочность на изгиб 300 МПА, что значительно выше прочности на изгиб изделий из «чистого» нитрида кремния (100…130 МПА), полученного в результате реакционного спекания.

Изделия, полученные по этой технологии с применением в качестве технологической связки парафина, а в качестве армирующей фазы непрерывных волокон из корунда и углерода (50 вес. %), показали прочность на изгиб 160 МПА и 150 МПА соответственно, что почти сопоставимо с прочностью на изгиб изделий из «чистого» нитрида кремния (100…130 МПА), полученных в результате реакционного спекания.

Предполагается применение изделий, полученных по данной технологии, в термонагруженных (рабочая температура композита с армированием волокном карбида кремния 1500 градусов Цельсия, кратковременная до 1900 градусов Цельсия) местах энергетических установок с многоцикловым нагружением и предсказуемым напряжённо-деформированным состоянием.

Реферат

Изобретение относится к области получения композиционных керамических изделий и может быть использовано в строительстве или промышленности, в частности в термонагруженных местах энергетических установок. В соответствии с заявленным способом получения изделий на основе нитрида кремния готовят матричную дисперсию на основе парафина и нитрида кремния, нагревая её до жидкой фазы, проводят вощение длинного волокна из кремниевых соединений, затем формуют заготовки заданной формы и с заданными прочностными свойствами с помощью универсальной печатающей установки, обеспечивающей необходимое геометрическое соединение матрицы и волокон с помощью пултрузионно-инжекционной фильеры. В процессе получения заготовки с помощью установки изменяют угол наклона волокна в соответствии с заданием как от слоя к слою, так и внутри одного слоя, обеспечивая контролируемое послойное моделирование заготовки. После полного остывания заготовки освобождаются от парафина путем двухэтапной прокалки вначале в адсорбенте с нагревом до 200С, а затем на воздухе с нагревом до 600С, после чего их помещают в герметизированную печь и осуществляют реакционное спекание нитрида кремния при температуре до 1400С и давлении азота до 0,5 атм. Технический результат изобретения – обеспечение возможности производительного моделирования при получении композитных изделий с требуемыми физико-техническими свойствами. 1 з.п. ф-лы, 1 ил.

Комментарии