Система и способ обработки текучих сред - RU2663606C2

Код документа: RU2663606C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки текучих сред (далее - флюидов).

Уровень техники

Традиционный способ снижения гидравлического сопротивления в турбулентных потоках жидкости включает закачку непосредственно в эти потоки агентов (веществ), снижающих гидравлическое сопротивление/трение (АСГС), в виде взвеси. Полимерные частицы во взвеси АСГС диспергируются (рассеиваются) в движущемся потоке и через некоторое время растворяются. Солюбилизированные полимеры в АСГС гасят вихри, сопутствующие турбулентному потоку, снижая тем самым гидравлическое сопротивление. На фиг. 1 показана в качестве иллюстрации обычная система для снижения гидравлического сопротивления в линии 10 для прохождения флюида. Линия 10 может представлять собой гибкий рукав или жесткий трубопровод либо иной канал для прохождения флюида 12. Источник подачи АСГС выдает АСГС в линию 10 на участке 16. Попав в поток флюида, АСГС начинает растворяться. Однако из-за того, что для разбухания и растворения твердых частиц АСГС в движущемся потоке требуется некоторое время, АСГС начинает эффективно выполнять свои функции в качестве агента для снижения гидравлического сопротивления только на участке 18, расположенном дальше вдоль линии 10 для прохождения флюида. Поэтому в части трубопровода, находящейся между участками 16 и 18, существенного снижения гидравлического сопротивления в движущемся потоке не происходит.

Некоторые варианты осуществления настоящего изобретения отражают потребность в более эффективном добавлении различных АСГС в линию для прохождения флюида. Ряд других вариантов осуществления настоящего изобретения отражает потребность в агенте любого типа, демонстрирующего функциональную эффективность на участке / вблизи участка подачи в линию для прохождения флюида с целью обработки последней.

Раскрытие изобретения

В одном варианте осуществления настоящего изобретения предлагается способ обработки жидкости. Способ может включать смешивание жидкости с агентом для образования смеси, выдерживание смеси с целью изменения по меньшей мере только жидкости или только агента до заданного условия (изменения состояния), причем это изменение обусловлено взаимодействием между жидкостью и агентом, и (дозированную) выдачу выдержанной смеси.

В одном варианте осуществления настоящего изобретения предлагается способ обработки жидкости с использованием агента, снижающего гидравлическое сопротивление. Способ может включать смешивание жидкости с агентом, снижающим гидравлическое сопротивление, для образования смеси, выдерживание смеси вплоть до изменения агента, снижающего гидравлическое сопротивление, до заданного условия, причем это изменение обусловлено взаимодействием между агентом, снижающим гидравлическое сопротивление, и жидкостью, и выдачу из выводящего канала.

В одном варианте осуществления настоящего изобретения предлагается система для обработки жидкости. Система может включать смесительное устройство, принимающее жидкость и агент, снижающий гидравлическое сопротивление, и выполненное с возможностью выдачи агента, снижающего гидравлическое сопротивление, в жидкость для образования смеси, и соединенный со смесительным устройством модуль для выдерживания, содержащий проточный канал, вдоль которого движется поток смеси и который имеет длину, достаточную для изменения агента, снижающего гидравлическое сопротивление, до заданного условия.

В одном варианте осуществления настоящего изобретения предлагается способ обработки жидкости. Способ может включать смешивание жидкости с агентом для образования смеси, выдерживание смеси с целью получения заданного условия по меньшей мере только у жидкости или только у агента, причем возникновение этого заданного условия обусловлено взаимодействием между жидкостью и агентом, а выдерживание в своей большей части происходит, когда смесь находится в динамическом состоянии, и выдачу выдержанной смеси.

В одном варианте осуществления настоящего изобретения предлагается система для обработки жидкости. Система может включать смесительное устройство, принимающее жидкость и агент, снижающий гидравлическое сопротивление, и выполненное с возможностью выдачи агента, снижающего гидравлическое сопротивление, в жидкость для образования смеси, и соединенный со смесительным устройством модуль для выдерживания, содержащий проточный канал, вдоль которого движется поток смеси и который имеет длину, достаточную для изменения агента, снижающего гидравлическое сопротивление, до заданного условия, причем на протяжении большей части периода выдерживания смесь в модуле для выдерживания находится в динамическом состоянии.

Описанные в общих чертах примеры некоторых отличительных особенностей настоящего изобретения приведены для получения более полного представления о нем из нижеследующего подробного описания и для оценки его вклада в уровень техники. Изобретение имеет, конечно, и другие отличительные особенности, описанные ниже и составляющие предмет изобретения, охватываемый приложенной формулой изобретения.

Краткое описание чертежей

Полное представление о настоящем изобретении можно получить из нижеследующего подробного описания предпочтительного варианта его осуществления, приведенного в сочетании с приложенными чертежами, на которых показано:

фиг. 1 - система, предназначенная для подачи агента, снижающего гидравлическое сопротивление (АСГС), в линию для прохождения флюида и соответствующая известному уровню техники,

фиг. 2 - способ использования АСГС для обработки флюида в линии для прохождения последнего, соответствующий одному из вариантов осуществления настоящего изобретения,

фиг. 3 - схематическое изображение системы, предназначенной для обработки жидкости и соответствующей одному из вариантов осуществления настоящего изобретения,

фиг. 4 - статическое смесительное устройство, используемое в варианте осуществления настоящего изобретения, показанном на фиг. 3,

фиг. 5 - выводящий канал, используемый в варианте осуществления настоящего изобретения, показанном на фиг. 3,

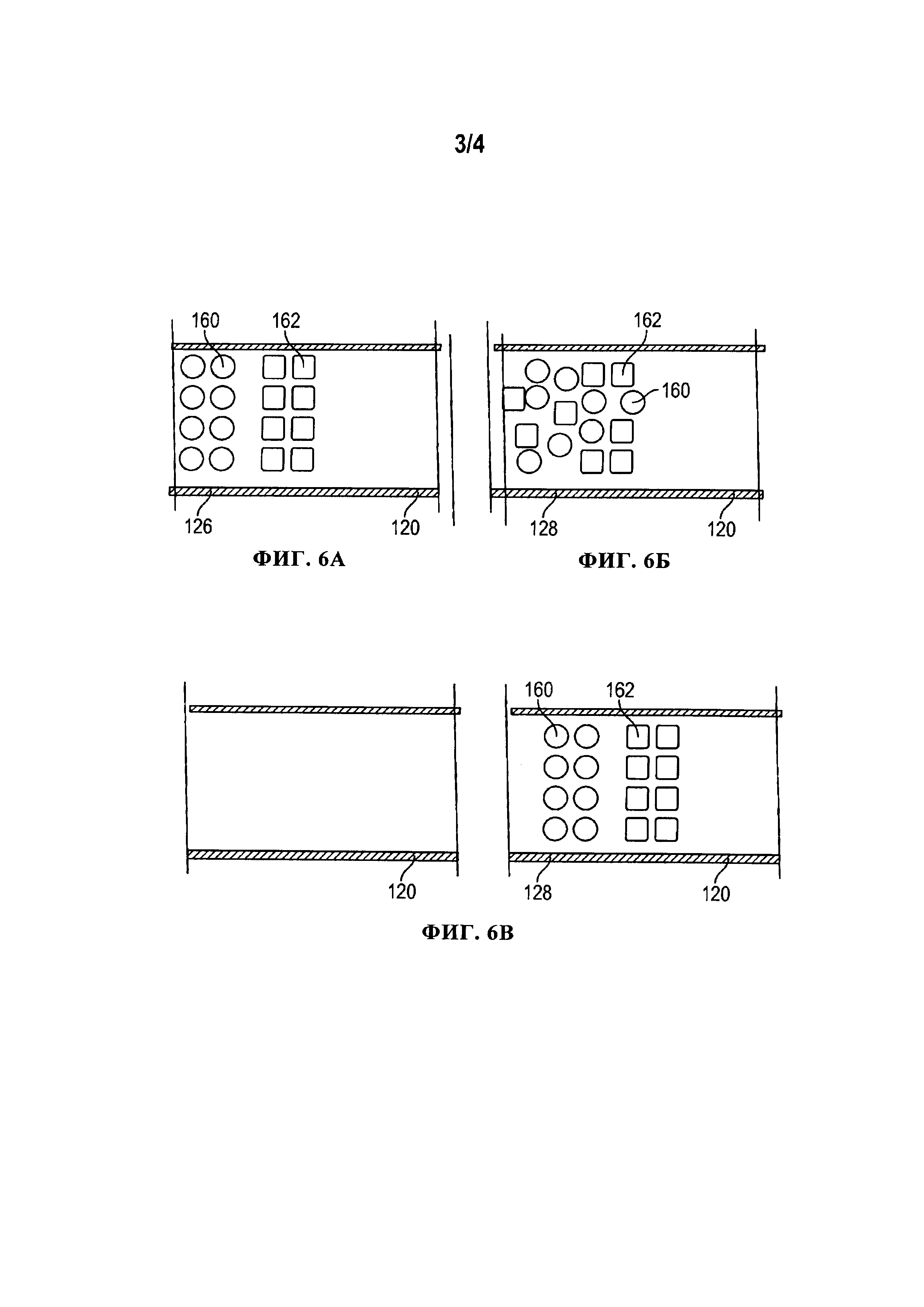

фиг. 6А-6В - типы потоков, движущихся в линии для прохождения флюида,

фиг. 7 - схематическое изображение передвижной системы, предназначенной для обработки жидкости и соответствующей одному из вариантов осуществления настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение относится к способам и устройствам для обработки флюида (текучей среды) посредством одного или более агентов. Это изобретение может быть реализовано в разных формах. Конкретные варианты осуществления, представленные на чертежах и в описании, следует рассматривать как иллюстрацию основных идей настоящего изобретения, не ограничивающую объем последнего.

На фиг. 2 показана схема технологического процесса обработки флюида, основанного на способе 50, соответствующем одному из вариантов осуществления настоящего изобретения. Способ включает стадию 52 смешивания, стадию 54 выдерживания и стадию 56 выдачи. На стадию 52 смешивания жидкость смешивается с агентом, таким как агент, снижающий гидравлическое сопротивление (АСГС). В результате смешивания частицы АСГС рассеиваются в среде флюида. Смешивание следует отличать от случайного рассеяния, которое может происходить в потоке флюида. А именно, при смешивании происходит намеренное и предварительно заданное распределение частиц АСГС во флюиде, не имеющее места при случайном рассеянии. Выходящий поток на стадию 52 смешивания представляет собой смесь жидкость-АСГС, которая выдерживается на стадию 54. АСГС и жидкость физически взаимодействуют при контакте, то есть АСГС начинает растворяться. На стадии 54 выдерживания это физическое взаимодействие изменяет АСГС, переводя его из первоначального функционально-неэффективного состояния в функционально-эффективное. Под функционально-эффективным состоянием понимается достижение АСГС по меньшей мере тридцати процентов его максимальной эффективности в отношении его функционального назначения, то есть снижения гидравлического сопротивления. Например, в конце стадии 54 выдерживания "распустившиеся", или "раскрывшиеся", частицы АСГС могут составлять по меньшей мере тридцать процентов от их общего количества. На стадии 56 выдачи поток флюида подвергается обработке выдержанной смесью. С химической точки зрения жидкость может считаться растворителем, а смесь - раствором. В этом смысле АСГС может считаться функционально-эффективным после 30%-го растворения. В контексте настоящего описания АСГС может считаться полностью растворенным после 90%-го растворения.

Одно из преимуществ настоящего изобретения заключается в том, что способ, представленный на фиг. 2, обеспечивает функциональную эффективность частиц АСГС в момент ввода этого агента в поток жидкости, подлежащей обработке. Так, например, предварительно растворенный полимер, используемый в качестве АСГС, почти мгновенно растворяется в движущемся потоке на участке обработки или вблизи него. Следовательно, существует возможность почти мгновенного снижения гидравлического сопротивления в движущемся потоке непосредственно после участка ввода.

В различных вариантах осуществления настоящего изобретения операции на стадиях 52, 54 и 56 выполняются непрерывным образом. Это означает наличие непрерывного потока жидкости и АСГС, подвергающихся смешиванию, выдерживанию и раздаче. В некоторых вариантах осуществления настоящего изобретения осуществляется забор части флюида из линии, подлежащей обработке. Эту текучую среду иногда называют спутной струей. Эту часть флюида непрерывно смешивают с АСГС, выдерживают и затем возвращают в линию для прохождения флюида (линия текучей среды). Непрерывный поток флюида исключает необходимость заблаговременного приготовления раствора путем растворения в большой емкости. Кроме того, после приостановки операции на стадии 54 остается приготовленный раствор, готовый к использованию для непрерывного снижения гидравлического сопротивления, когда операция возобновится. Иллюстративный перечень жидкостей, которые могут быть обработаны посредством различных АСГС, включает, не ограничиваясь нижеперечисленным, следующее: сырую нефть, дизельное топливо, бензин, нафту, газоконденсатные жидкости (ГКЖ), газойль, мазут, вакуумный газойль, вакуумный мазут, керосин, флотский мазут, воду, горячий асфальт, непереработанные жидкие углеводороды, переработанные жидкие углеводороды и т.д. Ниже описаны иллюстративные и неограничивающие примеры систем, которые могут быть использованы для реализации способа, представленного на фиг. 2.

На фиг. 3 представлен один из вариантов осуществления системы 100, предназначенной для обработки жидкости и соответствующей настоящему изобретению. Система 100 включает смесительное устройство 110, выходящий поток которого представляет собой смесь жидкость-АСГС, и модуль 120 для выдерживания этой смеси. В смесительное устройство 110 поступает жидкость из линии 10 для прохождения флюида и АСГС из источника 140. Потоки жидкости и АСГС соединяются в подходящем соединительном элементе, таком как тройник, после чего общий поток поступает в смесительное устройство 110. Смесительное устройство 110 рассеивает АСГС в жидкости и подает жидкую смесь в модуль 120 для выдерживания. После выдерживания в модуле 120 смесь может быть дозироваться в линию 10 для прохождения флюида. Смесительное устройство 110 и модуль 120 для выдерживания могут для удобства именоваться контуром 102 флюида (контур текучей среды), поскольку непрерывный поток флюида может проходить через эти компоненты.

На фиг. 4 представлен вид в поперечном разрезе смесительного устройства 110, показанного в качестве иллюстративного примера и производящего смесь жидкость-АСГС, которая может непрерывно подаваться в модуль 120 для выдерживания. Смесительное устройство 110 представляет собой статическое смесительное устройство, содержащее корпус 122 и проходной канал 124 для потока. Вдоль проходного канала 124 для потока располагаются неподвижные смесительные элементы 127. Смесительные элементы 127 могут представлять собой пальцеобразные выступы, пластины, ребра, перегородки или другие элементы, предусмотренные для выполнения заданного изменения направления потока жидкости вдоль проходного канала 124. В результате таких заданных изменений в потоке жидкости происходит рассеяние частиц АСГС, пока не будет достигнуто требуемое пространственное распределение этих частиц во флюиде. Следует отметить, что рассеяние частиц АСГС посредством смесительного устройства 110 происходит вследствие наличия перепада давления в потоке флюида, проходящем через смесительное устройство 110. Это означает, что в смесительном устройстве 110 не используется внешний источник энергии, например электрической, пневматической или образующейся при сгорании топлива, для выполнения смешивания. Напротив, в смесительном устройстве 110 используется энергия потока флюида. В некоторых вариантах осуществления настоящего изобретения для получения смеси может использоваться активное смесительное устройство, например мешалка с подвижной лопастью.

На фиг. 5 представлен один вариант осуществления модуля 120 для выдерживания, который может быть использован для выдерживания смеси жидкость-АСГС, полученной посредством смесительного устройства 110. Модуль 120 для выдерживания выполнен с возможностью выдерживания смеси жидкость-АСГС или другой смеси для получения заданного условия только у жидкости или только у АСГС (агента) либо у обоих этих компонентов. Причиной возникновения этого заданного условия является взаимодействие между жидкостью и агентом. Модуль 120 для выдерживания включает трубчатый элемент 122, содержащий проточный канал 124, такой как сквозное отверстие, часть которого показана штриховыми линиями. Смесь входит через впуск 126 и выходит через выпуск 128. Расстояние между впуском 126 и выпуском 128 может быть выбрано таким образом, чтобы обеспечить флюиду время пребывания в модуле 120 для выдерживания, позволяющее АСГС в смеси достичь функционально-эффективного состояния. Например, может быть установлено, что АСГС требуется по меньшей мере шестьдесят минут, чтобы достичь функционально-эффективного состояния после контакта с жидкостью. Если поток смеси движется через модуль 120 для выдерживания со скоростью один фут в секунду, то требуемое расстояние между впуском 126 и выпуском 128 составляет по меньшей мере 3600 футов. Для получения такого расстояния модуль 120 для выдерживания содержит удлинитель 130 пути потока. Удлинитель 130 пути потока может включать ряд элементов, удлиняющих расстояние между впуском 126 и выпуском 128. Например, трубчатый элемент 122 может включать ряд U-образных изгибов, благодаря которым этот элемент складывается зигзагообразным образом. В показанном варианте осуществления удлинитель 130 пути потока имеет геликоидальную или спиральную форму и намотан на катушку 132. Таким образом, удлинитель 130 пути потока имеет, в основном, непрямолинейную форму. Трубчатый элемент 122 может представлять собой трубу, сворачиваемую в спираль и изготовленную из металла, пластмассы, композитных или любых иных подходящих материалов.

Дополнительно к обеспечению требуемого времени пребывания, модуль 120 для выдерживания может быть выполнен с возможностью создания потока с пробковой структурой (пробкового потока) в проточном канале 124. На фиг. 6А показан в сечении поток флюида в модуле 120 для выдерживания. В иллюстративных целях показаны две части потока: кружками 160 обозначены элементы потока, вошедшие через впуск 126 в линию для прохождения флюида модуля 120 после элементов потока, обозначенных квадратиками 162. В неуправляемом режиме поток в модуле 120 может измениться таким образом, что некоторые элементы 160 потока будут "проскальзывать" между элементами 162. Это видно на фиг. 6Б, где некоторые позднее вошедшие элементы 160 потока проскользнули между ранее вошедшими элементами 162 и опередили их. В результате некоторые элементы 162 потока могут скапливаться, так или иначе тормозя поток в модуле 120 для выдерживания. Тем не менее, в различных вариантах осуществления настоящего изобретения используется модуль 120 для выдерживания, который содержит проточный канал 124 (фиг. 5), выполненный с возможностью поддержания пробковой структуры потока. Как показано на фиг. 6В, в пробковом потоке элементы 160, 162 потока движутся по существу в унисон при минимальном проскальзывании. Поэтому создавать скопление и тормозить поток в модуле 120 для выдерживания может лишь небольшая часть жидкой смеси (если это вообще происходит). В различных вариантах осуществления настоящего изобретения проточный канал (фиг. 5) может иметь геометрию без существенного изменения профиля (например, увеличения или уменьшения размеров) и с минимальными изгибами или иными элементами, которые могут возмущающим образом воздействовать на направление движения жидкости, дестабилизируя пробковый поток.

В некоторых вариантах осуществления настоящего изобретения выдерживание жидкой смеси в модуле 120 происходит по мере ее перемещения между двумя отдельными участками. В других вариантах осуществления настоящего изобретения выдерживание жидкой смеси в модуле 120 происходит по мере ее перемещения между двумя отдельными участками, а также пока эта жидкая смесь находится в статическом состоянии в баке или контейнере. Например, жидкая смесь может выдерживаться по мере ее прохождения по трубчатому элементу, сворачиваемому в спираль. Из этого трубчатого элемента, сворачиваемого в спираль, смесь может поступать в один или более баков. Кроме того, жидкая смесь может выдерживаться в баке(-ах) в течение заданного времени. После этого выдержанная смесь может выдаваться из бака(-ов) по линии подачи. При использовании двух или более баков подача жидкой смеси по линии подачи может осуществляться из одного бака, в то время как во втором баке будет происходить выдерживание этой смеси. В этих вариантах осуществления настоящего изобретения жидкая смесь выдерживается, будучи в динамическом состоянии в трубчатом элементе, сворачиваемом в спираль, и в статическом состоянии, находясь в баке(-ах). В ряде вариантов осуществления выдерживание выполняется большей частью в динамическом состоянии и меньшей частью - в статическом. В других вариантах осуществления процентная доля выдерживания в динамическом состоянии может составлять 60%, 70%, 80%, 90% или 95%.

В контексте приведенного выше описания термин "динамическое состояние" означает состояние, в котором поток флюида движется от одного отдельного участка к другому отдельному участку. Примером флюида в динамическом состоянии является жидкость, текущая по трубам. Термин "статическое состояние" означает состояние, в котором текучая среда остается на одном отдельном участке. В статическом состоянии текучая среда может сохранять неподвижность или подвергаться перемешиванию. Таким образом, флюид в динамическом состоянии может рассматриваться как перемещающийся между двумя участками, а в статическом состоянии - как удерживаемый в пределах одного участка. Флюид, находящийся в контейнере, является примером флюида в статическом состоянии.

В некоторых вариантах осуществления настоящего изобретения давление в линии 10 для прохождения флюида может быть достаточным для образования потока этого флюида в контуре 102 (фиг. 3). В других вариантах осуществления настоящего изобретения может быть предусмотрено использование одного или более средств перемещения (движителей) 150 флюида с целью создания потока жидкости в контуре 102. В контексте настоящего описания движитель флюида представляет собой любое устройство, сообщающее энергию жидкости для образования потока последней. Иллюстративные, но не ограничивающие примеры движителей флюида включают центробежные насосы, турбины, поршневые насосы и т.д. Как показано на фиг. 3, движители 150 флюида могут быть использованы для перекачки жидкости из линии 10 для прохождения флюида и из источника 140 АСГС в смесительное устройство 110. Кроме того, может быть использовано дозирующее устройство 160 для выдачи выдержанной смеси в линию 10 для прохождения флюида. Дозирующее устройство 160 может включать перистальтический или поршневой насос либо другое подходящее дозирующее устройство, обеспечивающее подачу заданного количества выдержанной смеси в линию 10 для прохождения флюида. Выдача может выполняться непрерывным или прерывистым образом. Выдающее/дозирующее устройство 160 может включать насос для преодоления давления жидкости в линии 10 с целью выдачи выдержанной смеси. Система 100 обработки жидкости может, конечно, включать и другие устройства, такие как датчики, измерительные приборы и клапаны, известные специалистам в данной области.

Следует иметь в виду, что в настоящем изобретении может быть осуществлен ряд модификаций. Например, может быть предусмотрено регулирование температуры в модуле 120 для выдерживания с целью ускорения растворения АСГС в жидкости. Как показано на фиг. 5, модуль 120 для выдерживания может быть подвергнут, по меньшей мере, частично, воздействию тепла в термостатическом устройстве 170. Например, трубчатый элемент 122 может быть погружен в ванну с горячим маслом для поддержания температуры на уровне, например, 40°С. Такое применение может быть особенно целесообразным в случае обработки дизельного топлива в трубопроводах в очень холодных условиях. Предварительно растворенная смесь АСГС мгновенно растворяется в холодном потоке, движущемся в линии 10 для прохождения флюида, благодаря чему не возникает проблема, связанная с продолжительным временем задержки растворения частиц АСГС при непосредственной закачке последнего в холодный поток дизельного топлива. Подача тепла может быть также обеспечена с помощью вентиляторов, производящих обдув горячим воздухом, катушек, питаемых электроэнергией, или любых других устройств, генерирующих тепло.

На фиг. 7 представлен другой неограничивающий вариант осуществления настоящего изобретения. В этом варианте осуществления система 100 для обработки жидкости представляет собой передвижной узел и выполнена с возможностью добавления двух или более агентов в текучую среду. Эти агенты, которые могут быть одинаковыми или разными, поступают из источников 190, 192. Например, из источника 190 может осуществляться подача АСГС, а из источника 192 - агента, изменяющего смазывающую способность. В этом варианте осуществления система может использоваться для коррекции смазывающей способности, а АСГС - для ускорения процесса обработки. Следует иметь в виду, что существует возможность добавления трех или более агентов и что в число этих агентов не обязательно должен входить АСГС. Система 100 может быть выполнена в виде передвижного узла, в котором смесительное устройство 110, модуль 120 для выдерживания, движители 150 флюида и дозирующее устройство 160 располагаются на модульном основании 200. В некоторых вариантах осуществления настоящего изобретения на модульном основании 200 может также располагаться источник 202 питания. Модульное основание 200 может представлять собой раму, плиту, платформу или другую подходящую конструкцию, выполненную с возможностью перемещения транспортным средством между двумя или более участками. Модульное основание 200 может представлять собой единственную конструкцию либо две или более конструкций. Источник 202 питания может представлять собой автономный генератор электроэнергии, в котором используется двигатель для генерирования электроэнергии, питающей такие устройства как движители 150 флюида и дозирующее устройство 160.

Конкретное конструктивное исполнение системы 100 для разных случаев применения можно определить экспериментальным путем. Например, было проведено испытание с использованием дизельного топлива и агента в виде взвеси, снижающего гидравлическое сопротивление. Эти компоненты подавались через смешивающий тройник в статическое смесительное устройство. Выбор конструкции этого статического смесительного устройства определялся необходимостью получения требуемого рассеяния частиц АСГС в потоке дизельного топлива. После статического смесительного устройства в направлении потока располагалась компактная бухта, составленная из гибких труб с наружным диаметром от 0,5 до 0,75 дюйма. Общая длина гибких труб в компактной бухте составляла около 3900 футов (приблизительно 0,73 мили), а сама бухта размещалась внутри трубной катушки, имевшей размеры 46×36×30 дюймов. Эта компактная бухта гибких труб обеспечивала время пребывания более 2 часов при подаче 19 галлонов дизельного топлива в час и 1 галлона взвеси АСГС в час. Выходящий поток содержал около 1% по массе полностью растворенного полимера АСГС и, как было установлено, был однородным по составу и устойчиво активным. Следует иметь в виду, что способы, устройства и системы, предлагаемые в настоящем изобретении, не ограничиваются вариантами осуществления, подвергнутыми испытаниям. Напротив, описание испытания приведено лишь для дальнейшего представления идей настоящего изобретения.

Исходя из вышеизложенного, становится ясно, что в настоящем изобретении предлагается, в одной его части, компактная и долговечная передвижная система для смешивания АСГС с жидкостью, растворения частиц АСГС в жидкости и повторной закачки жидкости с растворенным АСГС в линию для прохождения флюида. Передвижные варианты исполнения системы согласно настоящему изобретению позволяют оказывать сервисную поддержку в соответствии с потребностями, например в случае необходимости разгрузки судна, вмещающего какую-либо жидкость. Как упоминалось выше, системы и способы, соответствующие настоящему изобретению, могут обеспечивать более быструю разгрузку благодаря снижению гидравлического сопротивления в трубопроводе, по которому проходит поток. Аналогичное преимущество может быть достигнуто и при загрузке судов, барж или других транспортных средств на перевалочных терминалах. На любой короткой линии перекачки флюида процесс может быть ускорен путем добавления в эту линию функционально-эффективного АСГС. Далее, на нефтеперерабатывающих заводах и других предприятиях по переработке флюидов осуществляется переработка и перемещение различных жидких потоков, что приводит к периодически возникающим проблемам с пропускной способностью линий во время этих операций. Системы и способы, предлагаемые в настоящем изобретении, могут обеспечить своевременное решение этих проблем в случае их возникновения. Кроме того, компактность системы может быть полезной в случае ограниченности рабочего пространства. Данную систему можно перемещать в пределах нефтеперерабатывающего завода туда, где необходимо решить проблему с пропускной способностью.

Хотя в настоящем описании изобретение представлено применительно к агентам, снижающим гидравлическое сопротивление, идеи настоящего изобретения могут быть применены к любой ситуации, требующей использования агента, который должен измениться и перейти из неактивного состояния в активное перед использованием. Один или более таких агентов могут быть использованы для обработки флюида в динамическом или статическом состоянии. В некоторых из этих ситуаций может оказаться нецелесообразным выполнять заблаговременное смешивание или выдерживание агента, предназначенного для использования с целью обработки флюида. Системы и способы, предлагаемые в настоящем изобретении, обеспечивают то преимущество, что активация и выдерживание агента осуществляются на производственном участке, благодаря чему изменение и переход в функционально-активное состояние агента и/или жидкости, взаимодействующей с агентом, происходят только тогда, когда это необходимо.

Таким образом, описанные выше агенты, снижающие гидравлическое сопротивление, являются лишь иллюстративным примером агентов конкретного типа, которые могут быть использованы в рамках настоящего изобретения. Иллюстративные, но не ограничивающие примеры типов агентов включают суспензию или взвесь, латекс, длинноцепной углеводородный полимер, длинноцепной полиалкилметакрилат, длинноцепной полиалкилакрилат, длинноцепной полиакриламид, длинноцепной полиэтиленоксид и длинноцепной полиальфаолефин.

Типы изменений, которые могут происходить с агентом и/или жидкостью, включают, не ограничиваясь нижеперечисленным, растворение, увеличение объема, развертывание, разбухание, расширение, изменение вязкости, изменение мутности или визуальной прозрачности, изменение коррозионной активности, изменение смазывающей способности, изменение электропроводности, изменение запаха, изменение биологической активности, выпадение в осадок и изменение содержания воды во взвешенном состоянии.

Термины "флюид" и "флюиды" (текучие среды) включают жидкости, газы, углеводороды, многофазные флюиды, смеси двух или более флюидов, сырую нефть, переработанную нефть, жидкие углеводороды, переработанные углеводороды, дизельное топливо, бензин, специально разработанные жидкости и т.д.

Из приведенного выше описания будет ясно, что настоящее изобретение охватывает способ обработки жидкости, включающий стадии смешивания жидкости с агентом для образования смеси, выдерживания смеси с целью изменения по меньшей мере только жидкости или только агента до заданного условия и выдачи выдержанной смеси. Это изменение может быть обусловлено взаимодействием между жидкостью и агентом. Смешивание, выдерживание и выдача могут выполняться непрерывным и последовательным образом. Кроме того, смешивание, выдерживание и выдача могут выполняться вдоль контура прохождения флюида. Некоторые способы могут включать инициирование режима пробкового потока по меньшей мере в части трубопровода. Способы могут также включать регулирование температуры смеси в трубопроводе.

Заданное условие может представлять собой одно или более из следующего: (i) изменение объема, (ii) растворение, (iii) изменение вязкости, (iv) изменение мутности или визуальной прозрачности, (v) изменение коррозионной активности, (vi) изменение смазывающей способности, (vii) изменение электропроводности, (viii) изменение запаха, (ix) изменение биологической активности, (х) выпадение в осадок и (xi) изменение содержания воды во взвешенном состоянии.

Контур прохождения флюида может включать статическое смесительное устройство, существенным образом рассеивающее агент в жидкости. Контур прохождения флюида может также включать трубопровод, содержащий проточный канал, большая часть которого имеет непрямолинейную форму и в котором происходит выдерживание смеси. Способ может также включать непрерывное прохождение потока смеси по проточному каналу. Кроме того, время, затрачиваемое на выдерживание, превышает время, затрачиваемое на смешивание. Смешивание может выполняться в статическом смесительном устройстве, а выдерживание - в трубчатом элементе, соединенном со статическим смесительным устройством. Статическое смесительное устройство и трубчатый элемент образуют систему для обработки. В некоторых способах время, затрачиваемое на выдерживание смеси, может по меньшей мере в десять раз превышать время, затрачиваемое на приготовление этой смеси путем смешивания.

В некоторых способах для получения смеси может использоваться агент, снижающий гидравлическое сопротивление, агент, снижающий гидравлическое сопротивление, может включать одно из следующего: (i) суспензию или взвесь, (ii) латекс, (iii) длинноцепной углеводородный полимер, (iv) длинноцепной полиалкилметакрилат, (v) длинноцепной полиалкилакрилат, (vi) длинноцепной полиакриламид, (vii) длинноцепной полиэтиленоксид и (viii) длинноцепной полиальфаолефин, в этих вариантах осуществления настоящего изобретения способ может включать оценку времени, требуемого для изменения агента, снижающего гидравлическое сопротивление, до заданного условия после смешивания этого агента с жидкостью, причем время выдерживания является по меньшей мере равным расчетному/оцененному времени.

Из приведенного выше описания становится ясно, что настоящее изобретение охватывает также систему для обработки жидкости. Система может включать смесительное устройство, принимающее жидкость и агент, снижающий гидравлическое сопротивление, и выполненное с возможностью рассеяния агента, снижающего гидравлическое сопротивление, в жидкости для образования смеси, и соединенный со смесительным устройством модуль для выдерживания, содержащий проточный канал, вдоль которого движется поток смеси и который имеет длину, достаточную для изменения агента, снижающего гидравлическое сопротивление, до заданного условия. Система может также включать один или более движителей флюида, выполненных с возможностью создания непрерывного потока смеси через модуль для выдерживания. Движитель флюида может включать первый движитель флюида, закачивающий в смесительное устройство жидкость, и второй движитель флюида, закачивающий в смесительное устройство агент, снижающий гидравлическое сопротивление. В различных вариантах осуществления настоящего изобретения по меньшей мере один размер, относящийся к проточному каналу, выбирается с целью инициирования образования пробкового потока вдоль по меньшей мере части проточного канала. Большая часть проточного канала может иметь непрямолинейную форму. Кроме того, по меньшей мере, часть проточного канала может иметь геометрию, выбираемую в одном из следующих вариантов: (i) спиральная и (ii) геликоидальная (iii) компактная последовательность изгибов. Смесительное устройство может представлять собой статическое смесительное устройство, содержащее по меньшей мере один неподвижный регулятор потока, который контактирует с потоком жидкости и агента, снижающего гидравлическое сопротивление, и который создает нарушения в потоке, приводящие к рассеянию агента, снижающего гидравлическое сопротивление, в движущемся флюиде. Смесительное устройство может вызывать рассеяние агента, снижающего гидравлическое сопротивление, используя, главным образом, энергию, возникающую вследствие наличия перепада давления в этом смесительном устройстве.

В различных вариантах осуществления настоящего изобретения система может включать дозирующее устройство, осуществляющее выборочную подачу выдержанной смеси из модуля для выдерживания. Система может также включать линию подачи, которая сообщается со смесительным устройством и осуществляет подачу жидкости. Линия подачи и дозирующее устройство могут быть выполнены с возможностью соединения с линией для прохождения флюида, причем линия подачи выполнена с возможностью забора флюида из линии для его прохождения, а дозирующее устройство выполнено с возможностью выдачи выдержанной смеси в линию для прохождения флюида. Линия подачи может быть также выполнена с возможностью непрерывного забора флюида, пока дозирующее устройство осуществляет подачу выдержанной смеси в линию для прохождения флюида. В различных вариантах осуществления настоящего изобретения расстояние, которое поток флюида проходит от линии для его прохождения до смесительного устройства, меньше расстояния, которое поток смеси проходит от смесительного устройства до линии для прохождения флюида. Линия для прохождения флюида может представлять собой одно из следующего: (i) жесткий трубопровод, (ii) транспортируемый рукав и (iii) линию для прохождения флюида, принимающую жидкость, поступающую из бака на транспортном средстве.

Хотя в приведенном выше описании представлены предпочтительные варианты осуществления настоящего изобретения, специалистам в данной области будет ясно, что возможны различные модификации изобретения. Подразумевается, что приведенное выше описание охватывает все изменения, находящиеся в пределах объема изобретения и указанные в приложенной формуле изобретения.

Реферат

Изобретение относится к способу обработки текучих сред с целью снижения их гидравлического сопротивления и системе по осуществлению этого способа. В заявке описан способ обработки жидкости, включающий смешивание жидкости с агентом для образования смеси, выдерживание смеси с целью получения заданного условия, по меньшей мере, только у жидкости или только у агента и выдачу выдержанной смеси. Возникновение заданного условия обусловлено взаимодействием между жидкостью и агентом. Кроме того, выдерживание в своей большей части происходит, когда смесь находится в динамическом состоянии. Соответствующая система содержит смесительное устройство, принимающее жидкость и агент, и модуль для выдерживания, соединенный со смесительным устройством. Смесительное устройство осуществляет рассеяние агента, снижающего гидравлическое сопротивление, в жидкости для образования смеси, а модуль для выдерживания содержит проточный канал, вдоль которого движется поток смеси. Проточный канал имеет длину, достаточную для осуществления большей части выдерживания, пока смесь находится в динамическом состоянии, причем в результате выдерживания происходит изменение агента, снижающего гидравлическое сопротивление, до заданного условия. 2 н. и 21 з.п. ф-лы, 9 ил.

Комментарии