Воздухопроницаемая пленка, образованная из возобновляемого сложного полиэфира - RU2624328C2

Код документа: RU2624328C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Одноразовые абсорбирующие изделия (например, подгузники, средства личной гигиены для женщин, впитывающие изделия и тому подобное) в процессе использования подвергаются воздействию одной или нескольких жидкостей, таких как вода, моча, менструальное кровотечение или кровь. Многие коммерчески доступные подгузники являются проницаемыми для водяного пара, что позволяет уменьшить количество влаги, удерживаемой вблизи кожи, и снизить вероятность раздражения кожи и появления кожной сыпи вследствие чрезмерной гидратации. Для того чтобы позволить водяному пару проходить через подгузник и переходить в окружающую среду, в то же время удерживая жидкость, часто используют “дышащий” внешний слой, образованный из нетканого полотна, наслоенного на пленку. В обычно применяемых пленках используются частицы наполнителя, вызывающие появление в пленке при растяжении микропор. Примеры таких частиц наполнителя включают в себя неорганические частицы, такие как карбонат кальция, глина, диоксид титана, диатомовая земля и другие аналогичные частицы. Для достижения требуемой воздухопроницаемости такие пленки обычно будут содержать приблизительно от 45% до 65% частиц наполнителя. Микропоры, образуемые частицами наполнителя, формируют то, что часто называют “извилистыми путями” через пленку. Жидкость, контактирующая с одной из сторон пленки, не проходит напрямую через пленку. Вместо этого сеть микропористых каналов в пленке предотвращает прохождение жидкости, но пропускает газы и водяной пар.

Одним из недостатков таких микропористых пленок является то, что они, как правило, образованы из полиолефинов (например, ЛПНП (англ. LLDPE, Linear Low Density Polyethylene - линейный полиэтилен низкой плотности)), являющихся невозобновляемыми. К сожалению, использование в таких пленках возобновляемых полимеров осложнено проблемами, возникающими при термической обработке таких полимеров. Возобновляемые сложные полиэфиры, например, имеют относительно высокую температуру стеклования и, как правило, демонстрируют достаточно высокие жесткость и модуль упругости при растяжении, имея в то же время низкую пластичность/удлинение при разрыве. Например, полимолочная кислота имеет температуру стеклования приблизительно 59°C и модуль упругости при растяжении приблизительно 2 ГПа или больше. Тем не менее, удлинение при растяжении (при разрыве) для материалов из ПМК (англ. PLA, polylactic acid - полимолочная кислота) составляет лишь приблизительно 5%. Столь высокий модуль упругости и низкое удлинение в значительной степени ограничивают использование таких полимеров в пленках, где требуется разумное соотношение между жесткостью материала и удлинением. Помимо этих проблем полимолочная кислота, например, также является слишком жесткой для того, чтобы использовать ее в областях применения ровной эластичной пленки, и обычно имеет проблемы в плане потребительских свойств, такие как шумное шуршание при пользовании предметами женской гигиены.

В соответствии с этим в настоящее время существует потребность в воздухопроницаемой пленке, которая может быть образована из композиции возобновляемого сложного полиэфира и при этом способна проявлять хорошие механические свойства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из вариантов осуществления настоящего изобретения, предложена воздухопроницаемая пленка, имеющая скорость проникновения водяных паров приблизительно 500 г/м2/24 часа или больше. Пленка включает в себя термопластичную композицию, содержащую по меньшей мере один жесткий возобновляемый сложный полиэфир, имеющий температуру стеклования приблизительно 0°C или ниже, и по меньшей мере одну полимерную добавку, повышающую ударную прочность. Термопластичная композиция имеет структуру, в которой множество дискретных первичных доменов и пор диспергированы внутри непрерывной фазы (дисперсионной среды), при этом домены содержат полимерную добавку, повышающую ударную прочность, а дисперсионная среда содержит возобновляемый сложный полиэфир. Средний объем композиции в процентах, приходящийся на поры, составляет приблизительно от 20% до 80% на кубический сантиметр.

Согласно другому варианту осуществления настоящего изобретения, предложено абсорбирующее изделие, включающее в себя по существу непроницаемую для жидкости воздухопроницаемую пленку, содержащую термопластичную композицию, такую как описана в данном контексте.

Согласно еще одному варианту осуществления настоящего изобретения, предложен способ образования воздухопроницаемой пленки. Способ включает в себя приготовление смеси, содержащей жесткий возобновляемый сложный полиэфир и полимерную добавку, повышающую ударную прочность, где жесткий возобновляемый сложный полиэфир имеет температуру стеклования приблизительно 0°C или выше; экструдирование смеси на поверхность с образованием материала пленки-предшественника; и растягивание материала пленки-предшественника при температуре ниже, чем температура стеклования возобновляемого сложного полиэфира с образованием воздухопроницаемой пленки, содержащей множество пор.

Другие особенности и аспекты настоящего изобретения более подробно обсуждаются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и достаточное описание настоящего изобретения, включая наилучший вариант его осуществления, ориентированный на среднего специалиста в данной области, более подробно изложено в оставшейся части описания со ссылкой на прилагаемые графические материалы, на которых:

Фиг. 1 представляет собой схематическое изображение одного из вариантов осуществления образования пленки согласно настоящему изобретению;

Фиг. 2 представляет собой микрофотоснимок, выполненный с помощью сканирующего электронного микроскопа (англ. SEM, scanning electron microscope), образца Примера 2 перед холодной вытяжкой; и

Фиг. 3 представляет собой микрофотоснимок, выполненный с помощью сканирующего электронного микроскопа (англ. SEM, scanning electron microscope), образца Примера 2 после холодной вытяжки.

Повторяющееся использование условных обозначений в настоящем описании и графических материалах предназначено для обозначения одинаковых или аналогичных признаков или элементов изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будет сделана более подробная ссылка на некоторые варианты осуществления изобретения, один или несколько примеров которых представлены ниже. Каждый пример приведен для разъяснения изобретения без его ограничения. Фактически, специалисту в данной области будет очевидно, что в настоящем изобретении могут быть сделаны различные модификации и изменения без отклонения от объема или сущности изобретения. Например, признаки, показанные или описанные как часть одного из вариантов осуществления, могут быть использованы в другом варианте осуществления с получением еще одного варианта осуществления. Таким образом, предполагается, что настоящее изобретение распространяется на такие модификации и изменения, как подпадающие под объем прилагаемой формулы изобретения и ее эквивалентов.

Вообще говоря, настоящее изобретение относится к воздухопроницаемой пленке, образованной из термопластичной композиции, содержащей жесткий возобновляемый сложный полиэфир, и имеющей пористую структуру. Для получения такой структуры термопластичную композицию, содержащую возобновляемый сложный полиэфир и полимерную добавку, повышающую ударную прочность, экструдируют на поверхность с образованием пленки-предшественника, в которой добавка, повышающая ударную прочность, может быть диспергирована в виде дискретных физических доменов внутри непрерывной матрицы возобновляемого сложного полиэфира. После этого пленку-предшественник растягивают или вытягивают при температуре ниже температуры стеклования сложного полиэфира (то есть используют “холодную вытяжку”). Не имея намерения быть ограниченными теорией, авторы настоящего изобретения предполагают, что деформирующая сила и продольное растяжение процесса вытяжки вызывают нарушение сцепления в матрице возобновляемого сложного полиэфира в зонах, расположенных рядом с дискретными доменами. Это приводит к образованию сети пор, расположенных рядом с дискретными доменами.

Средний объем в процентах, занимаемый порами внутри данной единицы объема термопластичной композиции, является относительно высоким, таким как приблизительно от 20% до 80% на см3, согласно некоторым вариантам осуществления, приблизительно от 30% до 70%, и, согласно некоторым вариантам осуществления, приблизительно от 40% до 60% на кубический сантиметр композиции. Столь высокий объем пор может значительно увеличить скорость проникновения водяных паров “СПВП (англ. WVTR)”) пленки, представляющую собой скорость, с которой водяной пар проникает через материал, определяемую в граммах на квадратный метр за 24 часа (г/м2/24 ч). Например, пленка может иметь СПВП (англ. WVTR) приблизительно 500 г/м2-24 часа или больше, согласно некоторым вариантам осуществления, приблизительно 1000 г/м2-24 часа или больше, согласно некоторым вариантам осуществления, приблизительно 2000 г/м2-24 часа или больше и, согласно некоторым вариантам осуществления, приблизительно от 3000 до 15000 г/м2-24 ч. Высокая пористость может также уменьшать плотность пленки. Например, пленка может иметь плотность приблизительно 1,4 г на кубический сантиметр (“г/см3”) или меньше, согласно некоторым вариантам осуществления, приблизительно 1,1 г/см3 или меньше, согласно некоторым вариантам осуществления, приблизительно от 0,4 г/см3 до 1,0 г/см3 и, согласно некоторым вариантам осуществления, приблизительно от 0,5 г/см3 до 0,95 г/см3.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

А. Возобновляемый сложный полиэфир

Возобновляемые сложные полиэфиры составляют, как правило, приблизительно от 70 мас.% до 99 мас.%, согласно некоторым вариантам осуществления, приблизительно от 75 мас.% до 98 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 80 мас.% до 95 мас.% от термопластичной композиции. В термопластичной композиции обычно может быть использован любой из целого ряда возобновляемых сложных полиэфиров, как, например, алифатические сложные полиэфиры, такие как поликапролактон, сложные полиэфирамиды, полимолочная кислота (PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (РНВ, от англ. poly-3-hydroxybutyrate), поли-3-гидроксивалерат (PHV, от англ. poly-3-hydroxyvalerate), сополимеры поли-3-гидроксибутират-со-4-гидроксибутират, поли-3-гидроксибутират-со-3-гидроксивалерат (PHBV, от англ. poly-3-hydroxybutyrate-co-4-hydroybutyrate, poly-3-hydroxybutyrate-co-3-hydroxyvalerate), поли-3-гидроксибутират-со-3-гидрокси-гексаноат, поли-3-гидроксибутират-со-3-гидроксиоктаноат, поли-3-гидроксибутират-co-3-гидроксидеканоат, поли-3-гидроксибутират-со-3-гидроксиоктадеканоат и алифатические полимеры на основе сукцинатов (например, полибутиленсукцинат, полибутиленсукцинатадипат, полиэтиленсукцинат и тому подобное); алифатические-ароматические сложные сополиэфиры (например, полибутиленадипаттерефталат, полиэтиленадипаттерефталат, полиэтиленадипат изофталат, полибутиленадипатизофталат и тому подобное); ароматические сложные полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и тому подобное); и так далее.

Как правило, термопластичная композиция содержит по меньшей мере один возобновляемый сложный полиэфир, являющийся жестким по своей природе и вследствие этого имеющий относительно высокую температуру стеклования. Например, температура стеклования (“Tg”) может составлять приблизительно 0°C или выше, согласно некоторым вариантам осуществления, приблизительно от 5°C до 100°C, согласно некоторым вариантам осуществления, приблизительно от 30°C до 80°C и, согласно некоторым вариантам осуществления, приблизительно от 50°C до 75°C. Возобновляемый сложный полиэфир может также иметь температуру плавления приблизительно от 140°C до 260°C, согласно некоторым вариантам осуществления, приблизительно от 150°C до 250°C и, согласно некоторым вариантам осуществления, приблизительно от 160°C до 220°C. Температура плавления может быть определена методом дифференциальной сканирующей калориметрии (“ДСК (англ. DSC)”) в соответствии со стандартом ASTM D-3417. Температура стеклования может быть определена с помощью динамического механического анализа соответствии со стандартом ASTM Е1640-09.

Одним из особенно подходящих жестких сложных полиэфиров является полимолочная кислота, которая в большинстве случаев может быть получена из мономерных звеньев любого изомера молочной кислоты, такого как левовращающая молочная кислота (“L-молочная кислота”), правовращающая молочная кислота (“D-молочная кислота”), мезо-молочная кислота или их смеси. Мономерные звенья также могут быть получены из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезо-лактид или их смеси. Также могут быть использованы циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты может быть использован любой из известных способов полимеризации, такой как поликонденсация или полимеризация с раскрытием кольца. Также может быть добавлено небольшое количество удлинителя цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, таким как гомо- или сополимер, содержащий мономерные звенья, производные L-молочной кислоты, и мономерные звенья, производные D-молочной кислоты. Хотя это и не требуется, доля содержания мономерных звеньев, производных L-молочной кислоты, и мономерных звеньев, производных D-молочной кислоты, предпочтительно составляет приблизительно 85 мол.% или больше, согласно некоторым вариантам осуществления, приблизительно 90 мол.% или больше и, согласно некоторым вариантам осуществления, приблизительно 95 мол.% или больше. Многочисленные полимолочные кислоты, каждая из которых имеет разное соотношение между мономерными звеньями, производными L-молочной кислоты, и мономерными звеньями, производными D-молочной кислоты, могут быть смешаны в произвольном процентном соотношении. Разумеется, полимолочная кислота также может быть смешана с полимерами другого типа (например, полиолефинами, сложными полиэфирами и т.д.).

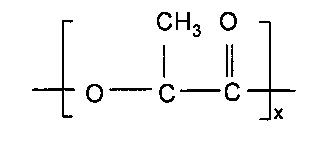

Согласно одному из частных вариантов осуществления, полимолочная кислота имеет следующую общую структуру:

Одним из конкретных примеров подходящих полимеров полимолочной кислоты, которые могут быть использованы в настоящем изобретении, является полимер, коммерчески доступный от компании Biomer, Inc., Крайллинг, Германия, под названием BIOMER™ L9000. Другими подходящими полимерами полимолочной кислоты являются полимеры, коммерчески доступные от компании Natureworks LLC, Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Другие подходящие полимолочные кислоты могут быть описаны в патентных документах US 4797468; US 5470944; US 5770682; US 5821327; US 5880254; и US 6326458, которые полностью включены в настоящую работу посредством ссылки для всех целей.

Полимолочная кислота, как правило, имеет среднечисленную молекулярную массау (“Mn”) в диапазоне приблизительно от 40000 до 160000 г/моль, согласно некоторым вариантам осуществления, приблизительно от 50000 до 140000 г/моль и, согласно некоторым вариантам осуществления, приблизительно от 80000 до 120000 г/моль. Аналогичным образом, полимер также, как правило, имеет среднемассовую молекулярную массу (“Mw”) в диапазоне приблизительно от 80000 до 200000 г/моль, согласно некоторым вариантам осуществления, приблизительно от 100000 до 180000 г/моль и, согласно некоторым вариантам осуществления, приблизительно от 110000 до 160000 г/моль. Отношение среднемассовой молекулярной массы к среднечисленной молекулярной массе (“Mw/Mn”), то есть “коэффиицент полидисперсности”, также является относительно низким. Например, коэффиицент полидисперсности, как правило, лежит в диапазоне приблизительно от 1,0 до 3,0, согласно некоторым вариантам осуществления, приблизительно от 1,1 до 2,0 и, согласно некоторым вариантам осуществления, приблизительно от 1,2 до 1,8. Среднемассовая и среднечисленная молекулярные массы могут быть определены с помощью методов, известных специалистам в данной области техники.

Полимолочная кислота может также иметь кажущуюся вязкость приблизительно от 50 до 600 Паскаль-секунд (Па⋅с), согласно некоторым вариантам осуществления, приблизительно от 100 до 500 Па⋅с и, согласно некоторым вариантам осуществления, приблизительно от 200 до 400 Па⋅с, определенную при температуре 190°C и скорости сдвига 1000 с-1. Скорость течения расплава полимолочной кислоты (на сухой основе) может также лежать в диапазоне приблизительно от 0,1 до 40 г/10 мин, согласно некоторым вариантам осуществления, приблизительно от 0,5 до 20 г/10 мин и, согласно некоторым вариантам осуществления, приблизительно от 5 до 15 г/10 мин, как определено при нагрузке 2160 г и температуре 190°C.

Некоторые типы беспримесных сложных полиэфиров (например, полимолочная кислота) могут абсорбировать воду из окружающей среды, так что содержание влаги в них будет составлять приблизительно от 500 до 600 миллионных долей (“м.д.”) или больше, на основе сухой массы исходной полимолочной кислоты. Содержание влаги может быть определено различными известными способами, как, например, в соответствии со стандартом ASTM D 7191-05, так, как описано ниже. Поскольку присутствие воды во время формования из расплава может гидролитически разлагать сложный полиэфир и уменьшать его молекулярную массу, иногда бывает необходимо высушивать сложный полиэфир перед образованием смеси. В большинстве вариантов осуществления, например, требуется, чтобы возобновляемый сложный полиэфир перед образованием смеси с добавкой, повышающей ударную прочность, имел содержание влаги приблизительно 300 миллионных долей (“м.д.”) или меньше, согласно некоторым вариантам осуществления, приблизительно 200 м.д. или меньше, согласно некоторым вариантам осуществления, приблизительно от 1 до 100 м.д. Сушка сложного полиэфира может протекать, например, при температуре приблизительно от 50°C до 100°C и, согласно некоторым вариантам осуществления, приблизительно от 70°C до 80°C.

В. Полимерная добавка, повышающая ударную прочность

Как указано выше, термопластичная композиция настоящего изобретения также содержит полимерную добавку, повышающую ударную прочность. Благодаря своей полимерной природе добавка, повышающая ударную прочность, обладает относительно высокой молекулярной массой, что может способствовать улучшению прочности расплава и стабильности термопластичной композиции. Хотя этого не требуется, полимерная добавка, повышающая ударную прочность, может быть в большинстве случаев несмешиваемой с возобновляемым сложным полиэфиром. Таким образом, добавка, повышающая ударную прочность, может лучше диспергироваться в виде доменов дискретной фазы внутри непрерывной фазы (дисперсионной среды) возобновляемого сложного полиэфира. Дискретные домены способны поглощать энергию, являющуюся результатом внешних усилий, что повышает общую жесткость и прочность получающегося материала. Домены могут иметь различную форму, как, например, эллиптическую, сферическую, цилиндрическую и т.д. Согласно одному из вариантов осуществления, например, домены имеют по существу эллиптическую форму. Физический размер отдельного домена является, как правило, достаточно небольшим, чтобы минимизировать развитие трещин через полимерный материал при приложении внешнего напряжения, но при этом достаточно большим для того, чтобы инициировать микроскопическую пластическую деформацию и создавать возможность появления области сдвиговых напряжений в местах включения частиц и вокруг них.

Хотя полимеры могут быть несмешиваемыми, тем не менее, может быть выбрана такая добавка, повышающая ударную прочность, которая имеет параметр растворимости, сравнимый с параметром растворимости возобновляемого сложного полиэфира. Это может улучшить межфазную совместимость и физическое взаимодействие границ дискретной фазы и непрерывной фазы, и тем самым снизить вероятность растрескивания композиции. В этой связи отношение параметра растворимости возобновляемого сложного полиэфира к параметру растворимости добавки, повышающей ударную прочность, составляет, как правило, приблизительно от 0,5 до 1,5 и, согласно некоторым вариантам осуществления, приблизительно от 0,8 до 1,2. Например, полимерная добавка, повышающая ударную прочность, может иметь параметр растворимости приблизительно от 15 до 30 МДж1/2/м3/2 и, согласно некоторым вариантам осуществления, приблизительно от 18 до 22 МДж1/2/м3/2, тогда как полимолочная кислота может иметь параметр растворимости приблизительно 20,5 МДж1/2/м3/2. Термин “параметр растворимости” при использовании в данном контексте относится к “параметру растворимости Гильдебранда», представляющему собой корень квадратный из плотности энергии когезии и вычисляемому в соответствии со следующим уравнением:

где:

Δ Hv = теплота парообразования

R = Универсальная газовая постоянная

Т = температура

Vm = молекулярный объем

Параметры растворимости Гильдебранда для многих полимеров также можно найти в справочнике Solubility Handbook of Plastics (Справочник растворимости полимеров), Wyeych (2004), содержание которого включено в настоящую работу посредством ссылки.

Полимерная добавка, повышающая ударную прочность, может также иметь определенную скорость течения расплава (или вязкость), гарантирующую, что дискретные домены и образующиеся поры могут сохраняться соответствующим образом. Например, если скорость течения расплава добавки, повышающей ударную прочность, является слишком высокой, он будет иметь тенденцию к нерегулируемому растеканию и диспергированию в непрерывной фазе (дисперсионной среде). Это приводит к слоистым или пластинчатым доменам, представляющим сложности в плане сохранения, а также, вероятно, преждевременного растрескивания. Если, напротив, скорость течения расплава добавки, повышающей ударную прочность, является слишком низкой, она будет иметь тенденцию к агрегированию и образованию очень крупных эллиптических доменов, представляющих сложности для диспергирования при смешивании. Это может привести к неравномерному распределению добавки, повышающей ударную прочность, в объеме непрерывной фазы. В этой связи авторы настоящего изобретения установили, что отношение скорости течения расплава добавки, повышающей ударную прочность, к скорости течения расплава возобновляемого сложного полиэфира составляет, как правило, приблизительно от 0,2 до 8, согласно некоторым вариантам осуществления, приблизительно от 0,5 до 6 и, согласно некоторым вариантам осуществления, приблизительно от 1 до 5. Полимерная добавка, повышающая ударную прочность может, например, иметь скорость течения расплава приблизительно от 0,1 до 250 г/10 мин, согласно некоторым вариантам осуществления, приблизительно от 0,5 до 200 г/10 мин и, согласно некоторым вариантам осуществления, приблизительно от 5 до 150 г/10 мин, как определено при нагрузке 2160 г и температуре 190°C.

Помимо приведенных выше свойств для достижения требуемого увеличения жесткости также могут быть выбраны механические характеристики полимерной добавки, повышающей ударную прочность. Например, если смесь возобновляемого сложного полиэфира и добавки, повышающей ударную прочность, применяют с использованием внешней силы, около или вокруг дискретных доменов могут быть инициированы зоны сдвига и/или пластического течения в результате концентрации напряжений, проистекающей из разницы в модулях упругости добавки, повышающей ударную прочность, и возобновляемого сложного полиэфира. Большие концентрации напряжений способствуют более интенсивной локализованной пластической деформации в доменах, что позволяет им становиться в значительной степени вытянутыми при передаче напряжений. Такие вытянутые домены позволяют композиции проявлять более гибкие и мягкие свойства, чем в другом случае будет проявлять жесткая полиэфирная смола. Для увеличения концентрации напряжений выбирают добавку, повышающую ударную прочность, имеющую относительно низкий модуль упругости Юнга по сравнению с возобновляемым сложным полиэфиром. Например, отношение модуля упругости возобновляемого сложного полиэфира к модулю упругости добавки, повышающей ударную прочность, составляет, как правило, приблизительно от 1 до 250, согласно некоторым вариантам осуществления, приблизительно от 2 до 100 и, согласно некоторым вариантам осуществления, приблизительно от 2 до 50. Модуль упругости добавки, повышающей ударную прочность, может, например, лежать в диапазоне приблизительно от 2 до 500 мегапаскалей (МПа), согласно некоторым вариантам осуществления, приблизительно от 5 до 300 МПа и, согласно некоторым вариантам осуществления, приблизительно от 10 до 200 МПа. И наоборот, модуль упругости полимолочной кислоты составляет, как правило, приблизительно от 800 МПа до 2000 МПа.

Чтобы создать требуемое увеличение жесткости, полимерная добавка, повышающая ударную прочность, может также иметь удлинение при разрыве (то есть, относительное удлинение в процентах полимера на его пределе текучести) большее, чем возобновляемый сложный полиэфир. Например, полимерная добавка, повышающая ударную прочность, согласно настоящему изобретению, может иметь удлинение при разрыве приблизительно 50% или больше, согласно некоторым вариантам осуществления, приблизительно 100% или больше, согласно некоторым вариантам осуществления, приблизительно от 100% до 2000% и, согласно некоторым вариантам осуществления, приблизительно от 250% до 1500%.

Хотя может быть использован целый ряд полимерных добавок, обладающих свойствами, идентичными описанным выше, наиболее подходящие примеры таких полимеров могут включать в себя, к примеру, полиолефины (например, полиэтилен, полипропилен, полибутилен и тому подобное); стирольные сополимеры (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и тому подобное); политетрафторэтилены; сложные полиэфиры (например, рециклизованный сложный полиэфир, полиэтилентерефталат и тому подобное); поливинилацетаты (например, поли(этиленвинилацетат), поливинилхлоридацетат и тому подобное); поливиниловые спирты (например, поливиниловый спирт, поли(этиленвиниловый спирт) и тому подобное); поливинилбутирали; акриловые смолы (например, полиакрилат, полиметилакрилат, полиметилметакрилат и тому подобное); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны; и тому подобное. Подходящие полиолефины могут, например, включать в себя полиэтилены (например, полиэтилен низкой плотности (“ПЭНП (англ. LDPE - low density polyethylene)”), полиэтилен высокой плотности (“ПЭВП (англ. HDPE - high density polyethylene)”), линейный полиэтилен низкой плотности (“ЛПНП (англ. LLDPE - linear low density polyethylene)”) и тому подобное), пропиленовые гомополимеры (например, синдиотактический, атактический, изотактический и тому подобное), пропиленовые сополимеры и так далее.

Согласно одному из частных вариантов осуществления, полимер является полимером пропилена, таким как гомополипропилен или сополимер пропилена. Полимер пропилена может, например, быть образован из по существу изотактического гомополимера или сополимера полипропилена, содержащего приблизительно 10 мас.% или меньше другого мономера, то есть содержащего по меньшей мере приблизительно 90 мас.% пропилена. Такие гомополимеры могут иметь точку плавления приблизительно от 160°C до 170°C.

Согласно другому варианту осуществления, полиолефин может быть сополимером этилена или пропилена с другим α-олефином, таким как С3-С12 α-олефин или С3-С12 α-олефин. Конкретные примеры подходящих α-олефинов включают в себя 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил, метил- или диметилзамещенный 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять приблизительно от 60 мол.% до 99 мол.%, согласно некоторым вариантам осуществления, приблизительно от 80 мол.% до 98,5 мол.% и, согласно некоторым вариантам осуществления, приблизительно от 87 мол.% до 97,5 мол.%. Содержание α-олефина может аналогичным образом лежать в диапазоне приблизительно от 1 мол.% до 40 мол.%, согласно некоторым вариантам осуществления, приблизительно от 1,5 мол.% до 15 мол.% и, согласно некоторым вариантам осуществления, приблизительно от 2,5 мол.% до 13 мол.%.

Примеры олефиновых сополимеров, используемых в настоящем изобретении, включают в себя сополимеры на основе этилена, доступные под названием EXACT™ из компании ExxonMobil Chemical Company, Хьюстон, Техас. Другие подходящие этиленовые сополимеры доступны под названиями ENGAGE™, AFFINITY™, DOWLEX™ (ЛПЭНП (англ. LLDPE)) и ATTANE™ (ПЭСНП (англ. ULDPE, Ultra Low Density Polyethylene - полиэтилен сверхнизкой плотности)) из компании Dow Chemical Company, Мидленд, Мичиган. Другие подходящие полиэтилены описаны в патентных документах US 4937299, Ewen et al.; US 5218071, Tsutsui et al.; US 5272236, Lai, et al.; и US 5278272, Lai, et al., которые полностью включены в настоящую работу посредством ссылки для всех целей. Подходящие пропиленовые сополимеры также коммерчески доступны под названиями VISTAMAXX™ из ExxonMobil Chemical Co., Хьюстон, Техас; FINA™ (например, 8573) из Atofina Chemicals, Фелюи, Бельгия; TAFMER™, доступный из компании Mitsui Petrochemical Industries; и VERSIFY™, доступный из компании Dow Chemical Co., Мидленд, Мичиган. Другие примеры подходящих полипропиленов описаны в патентных документах US 6500563, Datta. et al.; US 5539056, Yang, et al.; и US 5596052, Resconi, et al., которые полностью включены в настоящую работу посредством ссылки для всех целей.

Для получения олефиновых сополимеров в большинстве случаев может быть использован любой из целого ряда известных способов. Например, полиолефины могут быть получены с помощью свободнорадикального или комплексного катализатора (например, катализатора Циглера-Натта). Предпочтительно, полиолефин получают с помощью комплексного катализатора с единым центром полимеризации, такого как металлоценовый катализатор. Такая каталитическая система позволяет получать этиленовые сополимеры, в которых сомономер беспорядочно распределен внутри молекулярной цепи и равномерно распределен по всем разным молекулярно-массовым фракциям. Металлоцен-катализированные полиолефины описаны, например, в патентных документах US 5571619, McAlpin et al.; US 5322728, Davis et al.; US 5472775, Obijeski et al.; US 5272236, Lai et al.; US 6090325, Wheat, et al.; которые полностью включены в настоящую работу посредством ссылки для всех целей. Примеры металлоценовых катализаторов включают в себя дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил) циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид мол ибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, гидрид хлорида цирконоцена, дихлорид цирконоцена и так далее. Полимеры, полученные с использованием металлоценовых катализаторов, как правило, имеют узкое молекулярно-массовое распределение. Например, металлоцен-катализированные полимеры могут иметь индексы полидисперсности (Mw/Mn) ниже 4, регулированную короткоцепную разветвленность и регулированную изотактичность.

Вне зависимости от использованных материалов относительное процентное содержание полимерной добавки, повышающей ударную прочность, в термопластичной композиции выбирают таким образом, чтобы требуемые свойства достигались без значительного воздействия на возобновляемость получаемой в результате композиции. Например, добавку, повышающую ударную прочность, как правило, используют в количестве приблизительно от 1 мас.% до 30 мас.%, согласно некоторым вариантам осуществления, приблизительно от 2 мас.% до 25 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 5 мас.% до 20 мас.% от термопластичной композиции, на основе массы возобновляемых сложных полиэфиров, использованных в композиции. Концентрация добавки, повышающей ударную прочность, во всей термопластичной композиции может аналогичным образом составлять приблизительно от 0,1 мас.% до 30 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,5 мас.% до 25 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 1 мас.% до 20 мас.%.

С. Модификатор границы раздела фаз

Для уменьшения степени трения и связности между добавкой, повышающей ударную прочность, и возобновляемым сложным полиэфиром и, соответственно, для улучшения степени и однородности нарушения сцепления в термопластичной композиции также используют модификатор границы раздела фаз. Модификатор обычно имеет жидкую или полутвердую форму при комнатной температуре (например, 25°C), так что он обладает относительно низкой вязкостью, что облегчает его введение в термопластичную композицию и свободное перемещение к полимерным поверхностям. В этой связи кинематическая вязкость модификатора границы раздела фаз составляет, как правило, приблизительно от 0,7 до 200 сантистокс (“сСт”), согласно некоторым вариантам осуществления, приблизительно от 1 до 100 сСт и, согласно некоторым вариантам осуществления, приблизительно от 1,5 до 80 сСт, при температуре 40°C. Кроме того, модификатор границы раздела фаз также, как правило, является гидрофобным, вследствие чего он имеет сродство к полимерной добавке, повышающей ударную прочность, приводя к изменению межфазного натяжения между возобновляемым сложным полиэфиром и добавкой, повышающей ударную прочность. Можно предположить, что при уменьшении физических сил на границе между сложным полиэфиром и добавкой, повышающей ударную прочность, низковязкая гидрофобная природа модификатора может помочь облегчить нарушение сцепления с полиэфирной матрицей при приложении внешних сил. При использовании в данном контексте, термин “гидрофобный”, как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе приблизительно 40° или больше и в некоторых случаях приблизительно 60° или больше. Напротив, термин “гидрофильный”, как правило, относится к материалу, имеющему краевой угол смачивания водой в воздухе меньше приблизительно 40°. Одним из испытаний, подходящих для измерения угла смачивания, является стандарт ASTM D5725-99 (2008).

Подходящие гидрофобные низковязкие модификаторы границы раздела фаз могут включать в себя, например, кремнийорганические соединения, сополимеры кремнийорганических соединений и простых полиэфиров, алифатические сложные полиэфиры, ароматические сложные полиэфиры, алкиленгликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полибутиленгликоль и тому подобное), алкандиолы (например, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2,4-триметил-1,6-гександиол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол и тому подобное), аминооксиды (например, октилдиметиламиноксид), сложные эфиры жирных кислот и тому подобное. Одним из наиболее приемлемых модификаторов границы раздела фаз является простой полиэфирполиол, такой как коммерчески доступный под торговым наименованием PLURIOL® WI из компании BASF Corp. Другим подходящим модификатором является частично возобновляемый эфир, такой как коммерчески доступный под торговым наименованием HALLGREEN® IM из компании Hallstar.

Хотя фактическое количество может варьироваться, модификатор границы раздела фаз, как правило, используют в количестве приблизительно от 0,1 мас.% до 20 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,5 мас.% до 15 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 1 мас.% до 10 мас.% от термопластичной композиции, на основе массы возобновляемых сложных полиэфиров, использованных в композиции. Концентрация модификатора границы раздела фаз во всей термопластичной композиции может аналогичным образом составлять приблизительно от 0,05 мас.% до 20 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,1 мас.% до 15 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 0,5 мас.% до 10 мас.%.

При использовании в приведенных выше количествах модификатор границы раздела фаз обладает свойством, позволяющим ему легко перемещаться к поверхности границы раздела фаз полимеров и облегчать нарушение сцепления без разрушения общих характеристик расплава термопластичной композиции. Например, модификатор границы раздела фаз, как правило, не оказывает пластифицирующего действия на полимер путем снижения его температуры стеклования. Совсем наоборот, авторы настоящего изобретения установили, что температура стеклования термопластичной композиции может оставаться по существу такой же, как у исходного возобновляемого сложного полиэфира. В этой связи отношение температуры стеклования композиции к температуре стеклования сложного полиэфира составляет, как правило, приблизительно от 0,7 до 1,3, согласно некоторым вариантам осуществления, приблизительно от 0,8 до 1,2 и, согласно некоторым вариантам осуществления, приблизительно от 0,9 до 1,1. Термопластичная композиция может, например, иметь температуру стеклования приблизительно от 35°C до 80°C, согласно некоторым вариантам осуществления, приблизительно от 40°C до 80°C и, согласно некоторым вариантам осуществления, приблизительно от 50°C до 65°C. Скорость течения расплава термопластичной композиции также может быть такой же, как скорость течения возобновляемого сложного полиэфира. Например, скорость течения расплава композиции (на сухой основе) может составлять приблизительно от 0,1 до 70 г/10 мин, согласно некоторым вариантам осуществления, приблизительно от 0,5 до 50 г/10 мин и, согласно некоторым вариантам осуществления, приблизительно от 5 до 25 г/10 мин, как определено при нагрузке 2160 г и температуре 190°C.

D. Агент, улучшающий совместимость

Как было указано выше, обычно выбирают такую полимерную добавку, повышающую ударную прочность, которая имеет параметр растворимости, достаточно близкий к параметру растворимости возобновляемого сложного полиэфира. Наряду с прочим, это может повышать совместимость фаз и улучшать общее распределение дискретных доменов в объеме непрерывной фазы. Тем не менее, в некоторых вариантах осуществления для дополнительного улучшения совместимости между возобновляемым сложным полиэфиром и полимерной добавкой, повышающей ударную прочность, может быть необязательно использован агент, улучшающий совместимость. Это может быть особенно желательно в случаях, когда полимерная добавка, повышающая ударную прочность, имеет полярный фрагмент, такой как полиуретаны, акриловые смолы и т.д. В случае использования агенты, улучшающие совместимость, как правило, составляют приблизительно от 0,5 мас.% до 20 мас.%, согласно некоторым вариантам осуществления, приблизительно от 1 мас.% до 15 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 1,5 мас.% до 10 мас.% от термопластичной композиции. Одним из примеров подходящего агента, улучшающегосовместимость, является функционализированный полиолефин. Полярный компонент может быть обеспечен, например, с помощью одной или нескольких функциональных групп, а неполярный компонент - с помощью олефина. Олефиновый компонент агента, улучшающего совместимость обычно может быть образован из любого линейного или разветвленного α-олефинового мономера, олигомера или полимера (включая сополимеры), полученного из олефинового мономера, такого как описан выше.

Функциональная группа агента, улучшающего совместимость, может быть любой группой, обеспечивающей полярный сегмент молекулы. Особенно подходящими функциональными группами являются малеиновый ангидрид, малеиновая кислота, фумаровая кислота, малеимид, гидразид малеиновой кислоты, продукт реакции малеинового ангидрида и диамина, метилнадикангидрид (ангидрид метилэндиковой кислоты), дихлормалеиновый ангидрид, амид малеиновой кислоты и тому подобное. Полиолефины, модифицированные малеиновым ангидридом, особенно хорошо подходят для настоящего изобретения. Такие модифицированные полиолефины, как правило, получают путем прививки малеинового ангидрида на материал основной цепи полимера. Такие малеинированные полиолефины доступны из компании Е.I. du Pont de Nemours and Company под наименованием Fusabond®, как, например, P серии (химически модифицированный полипропилен), Е серии (химически модифицированный полиэтилен), С серии (химически модифицированный этиленвинилацетат), А серии (химически модифицированные сополимеры или терполимеры полиэтилена и акриловой кислоты) или N серии (химически модифицированный этилен-пропилен, этилен-пропилен-диеновый мономер (“EPDM”) или этилен-октен). В альтернативном варианте, малеинированные полиолефины также доступны из компании Chemtura Corp. под наименованием Polybond® и Eastman Chemical Company под наименованием Eastman G серии.

Согласно некоторым вариантам осуществления, агент, улучшающийсовместимость, также может быть реакционно-способным. Одним из примеров такого реакционно-способного агента, улучшающего совместимость, является полиэпоксидный модификатор, содержащий, в среднем, по меньшей мере по два оксирановых кольца на молекулу. Не стремясь быть ограниченными теорией, можно предположить, что такие полиэпоксидные молекулы могут индуцировать реакцию возобновляемого сложного полиэфира при определенных условиях, тем самым улучшая прочность его расплава без значительного снижения температуры стеклования. Реакция может включать в себя удлинение цепи, образование боковой цепи, прививку, образование сополимера и т.д. Удлинение цепи, например, может протекать через множество различных путей реакции. Например, модификатор может позволять протекание нуклеофильной реакции раскрытия цикла через посредство карбоксильной концевой группы возобновляемого сложного полиэфира (образование сложного эфира) или через посредство гидроксильной группы (образование простого эфира). Оксазолиновые побочные реакции могут протекать аналогичным образом с образованием эфирамидных фрагментов. При посредстве таких реакций молекулярная масса возобновляемого сложного полиэфира может увеличиваться, противодействуя разложению, часто наблюдающемуся во время процесса плавления. При том что является целесообразным индуцировать реакцию с возобновляемым сложным полиэфиром, как описано выше, авторы настоящего изобретения установили, что чрезмерная реакция может приводить к сшиванию между основными цепями сложных полиэфиров. Если допустить такое сшивание в значительной степени, образующаяся в результате полимерная смесь может стать хрупкой, и возникнут сложности при получении пленки с требуемыми параметрами упругости и удлинения.

В этой связи авторы настоящего изобретения установили, что особенно эффективными являются полиэпоксидные модификаторы, имеющие относительно низкую эпоксидную функциональность, что может быть выражено количественно с помощью их “эпоксидной эквивалентной массы”. Эпоксидная эквивалентная масса отражает количество смолы, содержащее одну молекулу с эпоксидной группой, и может быть вычислена делением среднечисленной молекулярной массы модификатора на количество эпоксидных групп в молекуле. Полиэпоксидный модификатор настоящего изобретения, как правило, имеет среднечисленную молекулярную массу приблизительно от 7500 до 250000 г/моль, согласно некоторым вариантам осуществления, приблизительно от 15000 до 150000 г/моль и, согласно некоторым вариантам осуществления, приблизительно от 20000 до 100000 г/моль, с коэффиицентом полидисперсности, как правило, в диапазоне от 2,5 до 7. Полиэпоксидный модификатор может содержать менее 50, согласно некоторым вариантам осуществления, от 5 до 45 и, согласно некоторым вариантам осуществления, от 15 до 40 эпоксидных групп. В свою очередь, эпоксидная эквивалентная масса может быть менее приблизительно 15000 г/моль, согласно некоторым вариантам осуществления, составлять приблизительно от 200 до 10000 г/моль и, согласно некоторым вариантам осуществления - приблизительно от 500 до 7000 г/моль.

Полиэпоксид может быть линейным или разветвленным, гомополимером или сополимером (например, статистическим, привитым, блок-сополимером и т.д.), содержащим концевые эпоксидные группы, скелетные оксирановые звенья и/или боковые эпоксидные группы. Мономеры, используемые для образования таких полиэпоксидов, могут варьироваться. Согласно одному из частных вариантов осуществления, например, полиэпоксидный модификатор содержит по меньшей мере один функционализированный эпоксидом (мет)акриловый мономерный компонент. При использовании в данном контексте, термин “(мет)акриловый” включает в себя акриловые и метакриловые мономеры, а также их соли и сложные эфиры, как, например, акрилатный и метакрилатный мономеры. Например, подходящие функционализированные эпоксидом (мет)акриловые мономеры могут включать в себя, не ограничиваясь перечнем, мономеры, содержащие 1,2-эпоксидные группы, такие как глицидилакрилат и глицидилметакрилат. Другие подходящие функционализированные эпоксидом мономеры включают в себя аллилглицидиловый эфир, глицидилэтакрилат и глицидилитаконат.

Полиэпоксид, как правило, имеет относительно высокую молекулярную массу, как указано выше, вследствие чего он не только может приводить к удлинению цепи возобновляемого сложного полиэфира, но также способствует достижению требуемой морфологии смеси. Получающаяся в результате скорость течения расплава полимера, таким образом, обычно лежит в диапазоне приблизительно от 10 до 200 г/10 мин, согласно некоторым вариантам осуществления, приблизительно от 40 до 150 г/10 мин и, согласно некоторым вариантам осуществления, приблизительно от 60 до 120 г/10 мин, как определено при нагрузке 2160 г и температуре 190°C.

При необходимости для получения требуемой молекулярной массы в полиэпоксиде также могут быть использованы дополнительные мономеры. Такие мономеры могут варьироваться и включают в себя, например, сложноэфирные мономеры, (мет)акриловые мономеры, олефиновые мономеры, амидные мономеры и тому подобное. Согласно одному из частных вариантов осуществления, например, полиэпоксидный модификатор включает в себя по меньшей мере один линейный или разветвленный α-олефиновый мономер, такой как мономеры, содержащие от 2 до 20 атомов углерода и, предпочтительно, от 2 до 8 атомов углерода. Конкретные примеры включают в себя этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил, метил- или диметилзамещенный 1-децен; 1-додецен; и стирол. Особенными предпочтительными α-олефиновыми сомономерами являются этилен и пропилен.

Другой подходящий мономер может включать в себя (мет)акриловый мономер, который не является функционализированным эпоксидом. Примеры таких (мет)акриловых мономеров могут включать в себя метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и тому подобное, а также их комбинации.

Согласно одному из особенно желательных вариантов осуществления настоящего изобретения, полиэпоксидный модификатор представляет собой терполимер, образованный функционализированным эпоксидом (мет)акриловым мономерным компонентом, α-олефиновым мономерным компонентом и нефункционализированным эпоксидом (мет)акриловым мономерным компонентом. Например, полиэпоксидный модификатор может быть сополимером этилена, метилакрилата и глицидилметакрилата, имеющим следующую структуру:

где x, y и z больше или равны 1.

Функционализированный эпоксидом мономер может быть преобразован в полимер с помощью различных известных способов. Например, мономер, содержащий полярные функциональные группы, может быть привит на основную цепь полимера с образованием привитого сополимера (графт-сополимера). Такие способы прививки хорошо известны в данной области техники и описаны, например, в патентном документе US 5179164, который полностью включен в настоящий документ посредством ссылки для всех целей. Согласно другим вариантам осуществления, мономер, содержащий функциональные эпоксидные группы, может быть сополимеризован с мономером с образованием блоксополимера или статистического сополимера с помощью известных методик свободнорадикальной полимеризации, таких как реакции под высоким давлением, каталитические реакционные системы с катализатором Циглера-Натта, реакционные системы с катализатором с единым центром полимеризации (например, металлоценом) и т.д.

Относительная доля мономерного компонента (компонентов) может быть выбрана для достижения баланса между реакционностью эпокси-групп и скоростью течения расплава. В частности, высокие содержания эпокси-мономера могут приводить к хорошей реакционной способности с возобновляемым сложным полиэфиром, однако слишком высокое содержание может снижать скорость течения расплава до такой степени, что полиэпоксидный модификатор отрицательно повлияет на прочность расплава полимерной смеси. Так, в большинстве вариантов осуществления, функционализированный эпоксидом (мет)акриловый мономер (мономеры) составляет (составляют) приблизительно от 1 мас.% до 25 мас.%, согласно некоторым вариантам осуществления, приблизительно от 2 мас.% до 20 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 4 мас.% до 15 мас.% от сополимера. α-Олефиновый мономер (мономеры) может аналогичным образом составлять приблизительно от 55 мас.% до 95 мас.%, согласно некоторым вариантам осуществления, приблизительно от 60 мас.% до 90 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 65 мас.% до 85 мас.% от сополимера. При использовании другие мономерные компоненты (например, нефункционализированные эпоксидом (мет)акриловые мономеры) могут составлять приблизительно от 5 мас.% до 35 мас.%, согласно некоторым вариантам осуществления, приблизительно от 8 мас.% до 30 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 10 мас.% до 25 мас.% от сополимера. Одним из конкретных примеров подходящего полиэпоксидного модификатора, который может быть использован в настоящем изобретении, является коммерчески доступный из фирмы Arkema под названием LOTADER® АХ8950 или АХ8900. LOTADER® АХ8950, например, имеет скорость течения расплава от 70 до 100 г/10 мин и содержание мономера глицидилметакрилата от 7 мас.% до 11 мас.%, содержание мономера метилакрилата от 13 мас.% до 17 мас.% и содержание этиленового мономера - от 72 мас.% до 80 мас.%.

Наряду с регулированием типа и относительного количества мономеров, используемых для образования полиэпоксидного модификатора, для достижения требуемых преимуществ также может регулироваться общий массовый процент. Например, если уровень модификации является слишком низким, требуемое увеличение прочности расплава и механических свойств не может быть достигнуто. Однако авторы настоящего изобретения также установили, что если уровень модификации является слишком высоким, способность образовывать пленку может быть ограниченной из-за сильных молекулярных взаимодействий (например, сшивания) и образования физической сетки функциональными эпоксидными группами. Так, полиэпоксидный модификатор, как правило, используют в количестве приблизительно от 0,05 мас.% до 10 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,1 мас.% до 8 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,5 мас.% до 5 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 1 мас.% до 3 мас.%, от термопластичной композиции, на основе массы возобновляемых сложных полиэфиров, использованных в композиции. Полиэпоксидный модификатор также может составлять приблизительно от 0,05 мас.% до 10 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,05 мас.% до 8 мас.%, согласно некоторым вариантам осуществления, приблизительно от 0,1 мас.% до 5 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 0,5 мас.% до 3 мас.%, от общей массы композиции.

Помимо полиэпоксидов в настоящем изобретении также могут быть использованы и другие реакционно-способные агенты, улучшающие совместимость, такие как оксазолин-функционализированные полимеры, цианид-функционализированные полимеры и т.д. При использовании такие реакционные агенты, улучшающие совместимость, могут присутствовать в концентрациях, упоминавшихся выше для полиэпоксидного модификатора. Согласно одному из частных вариантов осуществления, может быть использован привитый оксазолином полиолефин, представляющий собой полиолефин, привитый мономером, содержащим оксазолиновое кольцо. Оксазолин может включать в себя 2-оксазолин, такой как 2-винил-2-оксазолин (например, 2-изопропенил-2-оксазолин), 2-алифатический алкил-2-оксазолин (например, получаемый из этаноламида олеиновой кислоты, линолевой кислоты, пальмитолеиновой кислоты, гадолеиновой кислоты, эруковой кислоты и/или арахидоновой кислоты) и их комбинации. Согласно другому варианту осуществления, оксазолин может быть выбран, например, из малеината рицинолоксазолина, ундецил-2-оксазолина, соевого масла, модифицированного 2-оксазолином, касторового масла, модифицированного 2-оксазолином, и их комбинаций. Согласно еще одному варианту осуществления, оксазолин выбирают из 2-изопропенил-2-оксазолина, 2-изопропенил-4,4-диметил-2-оксазолина и их комбинаций.

Е. Другие компоненты

Один из отличительных аспектов настоящего изобретения заключается в том, что может быть получена пленка с относительно высокими объемом пор и воздухопроницаемостью без необходимости использования частиц наполнителя, такого как описан выше, которые обычно требуются для образования микропористых пленок. Это может обеспечить многочисленные преимущества, включая потенциальное снижение расходов и упрощение изготовления. Фактически, термопластичная композиция и/или один или несколько слоев пленки (например, базовый слой) могут по существу не содержать частиц наполнителя (например, частиц неорганического наполнителя). Например, частицы наполнителя могут присутствовать в количестве не более чем приблизительно 10 мас.%, согласно некоторым вариантам осуществления, не более чем приблизительно 5 мас.% и, согласно некоторым вариантам осуществления, не более чем приблизительно 1 мас.% от термопластичной композиции. Однако при этом, согласно некоторым вариантам осуществления, при необходимости в термопластичной композиции могут быть использованы и большие количества частиц наполнителя.

Помимо достижения высокой степени воздухопроницаемости без использования обычных частиц наполнителя авторы настоящего изобретения также установили, что хорошие механические свойства могут быть обеспечены без необходимости использования различных стандартных добавок, таких как пластификаторы (например, твердый или полутвердый полиэтиленгликоль). Фактически, термопластичная композиция может по существу не содержать пластификаторов. Например, пластификаторы могут присутствовать в количестве не более чем приблизительно 1 мас.%, согласно некоторым вариантам осуществления, не более чем приблизительно 0,5 мас.% и, согласно некоторым вариантам осуществления, приблизительно от 0,001 мас.% до 0,2 мас.% от термопластичной композиции. Разумеется, в силу различных причин в композиции может быть использован целый ряд ингредиентов. Например, используемые материалы включают в себя, не ограничиваясь перечнем, катализаторы, антиокислители, стабилизаторы, поверхностно-активные вещества, воски, твердые растворители, наполнители, зародышеобразующие агенты (например, карбонат кальция и тому подобное), твердые микрочастицы и другие материалы, добавляемые для улучшения технологических характеристик термопластичной композиции.

II. Смешивание

Сырьевые материалы (например, возобновляемый сложный полиэфир, добавка, повышающая ударную прочность и другие необязательные компоненты) могут быть смешаны при помощи любого из целого ряда известных способов. Например, согласно одному из вариантов осуществления, сырьевые материалы могут подаваться по отдельности или вместе. Например, сырьевые материалы могут быть сначала смешаны в сухом виде с получением по существу гомогенной сухой смеси. Аналогичным образом, сырьевые материалы могут подаваться одновременно или последовательно в устройство для формования из расплава, в котором происходит дисперсионное смешение материалов. Могут быть использованы периодические и/или непрерывные способы формования из расплава. Для осуществления процессов смешивания и плавления материалов могут использоваться, например, смеситель/месильная машина, смеситель Бенбери (англ. Banbury), смеситель непрерывного действия фирмы Фаррел (англ. Farrel), одношнековый экструдер, двухшнековый экструдер, вальцовая дробилка и т.д. Особенно подходящими устройствами для формования из расплава могут быть двухшнековый экструдер с закручиванием потока в одном направлении (например, экструдер ZSK-30, доступный из компании Werner & Pfleiderer Corporation, Рэмси, Нью-Джерси, или экструдер Thermo Prism™ USALAB 16, доступный из компании Thermo Electron Corp., Стоун, Англия). Такие экструдеры могут иметь подводящие и вентиляционные отверстия и обеспечивают высокоинтенсивное дистрибутивное (распределительное) и дисперсионное перемешивание. Например, сырьевые материалы могут подаваться в одно и то же либо в разные подающие отверстия двухшнекового экструдера и перемешиваться в расплаве с образованием по существу гомогенной расплавленной смеси. При необходимости другие добавки также могут вводиться в расплав полимера и/или подаваться отдельно в экструдер в другом месте по его длине. Альтернативно, добавки могут быть предварительно смешаны с возобновляемым сложным полиэфиром и/или добавкой, повышающей ударную прочность.

Независимо от выбранного конкретного способа обработки сырьевые материалы смешивают при сдвиге/давлении и нагревании, достаточных для обеспечения соответствующей дисперсии, однако не настолько высоких, чтобы неблагоприятно уменьшать размер дискретных доменов, так что они станут непригодными для получения требуемых жесткости и удлинения. Например, смешивание, как правило, протекает при температуре приблизительно от 180°C до 260°C, согласно некоторым вариантам осуществления, приблизительно от 185°C до 250°C и, согласно некоторым вариантам осуществления, приблизительно от 190°C до 240°C. Аналогичным образом, кажущаяся скорость сдвига во время формования из расплава может варьироваться в диапазоне приблизительно от 10 с-1 до 3000 с-1, согласно некоторым вариантам осуществления, приблизительно от 50 с-1 до 2000 с-1 и, согласно некоторым вариантам осуществления, приблизительно от 100 с-1 до 1200 с-1. Кажущаяся скорость сдвига равна 4Q/πR3, где Q - объемная скорость потока (“м3/с”) расплава полимера, a R - радиус (“м”) капилляра (например, головки экструдера), через который протекает расплавленный полимер. Разумеется, для достижения требуемой степени гомогенности можно также регулировать и другие переменные, такие как время пребывания при формовании из расплава, которое обратно пропорционально скорости пропускания.

Для достижения требуемых параметров сдвига (например, скорости, времени пребывания, скорости сдвига, температуры формования из расплава и т.д.) скорость шнека (шнеков) экструдера может быть выбрана в определенном диапазоне. Как правило, повышение температуры продукта при увеличении скорости вращения шнеков наблюдается из-за поступления в систему дополнительной механической энергии. Например, скорость вращения шнеков может варьироваться в диапазоне приблизительно от 50 до 500 оборотов в минуту (“об/мин”), согласно некоторым вариантам осуществления, приблизительно от 70 до 300 об/мин и, согласно некоторым вариантам осуществления, приблизительно от 100 до 200 об/мин. Это может приводить к температуре, которая будет достаточно высокой для диспергирования добавки, повышающей ударную прочность, без отрицательного воздействия на размер получающихся доменов. Скорость сдвига расплава и, в свою очередь, степень, с которой полимеры диспергированы, также могут быть увеличены за счет использования одного или нескольких распределительных и/или диспергирующих перемешивающих элементов внутри смесительной камеры экструдера. Подходящие распределительные смесители для одношнековых экструдеров могут включать в себя, например, Saxon, Dulmage, Cavity Transfer mixers (полостные передающие смесители) и т.д. Аналогичным образом, подходящие дисперсионные смесители могут включать в себя смесители Blister ring, Leroy/Maddock, CRD и т.д. Как известно в данной области техники, перемешивание может быть дополнительно улучшено за счет использования стержней в барабане, создающих волнистость и переориентацию расплава полимера, таких как используемые в экструзионной месильной машине Buss, роторно-полостных смесителях Cavity Transfer и смесителях с взаимозацепляемыми штифтами Vortex Intermeshing Pin (VIP).

III. Структура пленки

Как было указано выше, пленку настоящего изобретения обычно получают при помощи холодной вытяжки материала пленки-предшественника, содержащего жесткий возобновляемый сложный полиэфир, полимерную добавку, повышающую ударную прочность, и другие необязательные компоненты. Для формования пленки-предшественника из смешанной композиции может быть использован любой из известных способов, включая раздувку, отливку, экструдирование через плоскую матрицу и т.д. Согласно одному из частных вариантов осуществления, пленка может быть образована с помощью процесса экструзии с раздувкой, при котором газ (например, воздух) используют для расширения пузыря экструдированной полимерной смеси через мундштук с кольцеобразным соплом. Пузырь затем лопают и собирают в форме плоской пленки. Способы получения пленок экструзией с раздувкой описаны, например, в патентных документах US 3354506, Ralev; 3650649, Schippers; и 3801429, Schrenk et al., а также в опубликованных заявках на патент US 2005/0245162, McCormack. et al. и US 2003/0068951, Boqqs. et al. Согласно еще одному варианту осуществления, пленку получают с помощью отливки.

На Фиг. 1, например, изображен один из вариантов осуществления способа получения пленки методом полива. Согласно этому варианту осуществления, сырьевые материалы (не показаны) подают в экструдер 80 и затем наливают на наносящий валок 90 с образованием однослойной пленки-предшественника 10а. При необходимости изготовления многослойной пленки несколько слоев совместно экструдируют на наносящий валок 90. Наносящий валок 90 может необязательно иметь рельефные элементы для нанесения на пленку рисунка. Как правило, наносящий валок 90 поддерживают при температуре, достаточной для отверждения и закалки листа 10а по мере его образования, как, например, при температуре приблизительно от 20 до 60°С. При необходимости рядом с наносящим валком 90 может быть размещено вакуумное устройство для удерживания пленки-предшественника 10а вблизи поверхности валка 90. Кроме того, воздушные шаберы (ножи) или электростатические пиннеры могут помогать прижимать пленку-предшественник 10а к поверхности наносящего валка 90 по мере ее движения вокруг вращающегося валка. Воздушный шабер представляет собой устройство, известное в данной области техники, которое собирает поток воздуха при очень высокой скорости потока для прижимания краев пленки.

Независимо от конкретной природы материала-предшественника пористую сетчатую структуру создают путем растягивания материала при температуре ниже температуры стеклования возобновляемого сложного полиэфира. Растягивание может происходить в продольном направлении (например, в направлении обработки), в поперечном направлении (например, перпендикулярно направлению обработки) или как комбинация этого. Степень растяжения согласно настоящему изобретению обычно выбирают с таким расчетом, чтобы обеспечить получение требуемой пористой сетки, не оказывая при этом отрицательного воздействия на механические свойства получаемого материала. В связи с этим материал-предшественник, как правило, растягивают (например, в направлении обработки) до степени растяжения приблизительно от 1,1 до 3,0, согласно некоторым вариантам осуществления, приблизительно от 1,2 до 2,0 и, согласно некоторым вариантам осуществления, приблизительно от 1,3 до 1,8. “Степень растяжения” определяют делением длины растянутого материала на его длину до растяжения. Для получения требуемых свойств можно также менять скорость вытяжки, например, в диапазоне приблизительно от 5% до 1000% деформации в минуту, согласно некоторым вариантам осуществления, приблизительно от 20% до 500% деформации в минуту и, согласно некоторым вариантам осуществления, приблизительно от 25% до 200% деформации в минуту. Материал-предшественник, как правило, во время растягивания выдерживают при температуре ниже температуры стеклования возобновляемого сложного полиэфира. Наряду с прочим, это способствует тому, что полиэфирные цепи не изменяются до такой степени, чтобы пористая сетка стала нестабильной. Как правило, материал-предшественник растягивают при температуре, которая по меньшей мере приблизительно на 10°C, согласно некоторым вариантам осуществления, по меньшей мере приблизительно на 20°C и, согласно некоторым вариантам осуществления, по меньшей мере приблизительно на 30°C ниже температуры стеклования. Например, материал-предшественник может быть растянут при температуре приблизительно от 0°C до 50°C, согласно некоторым вариантам осуществления, приблизительно от 15°C до 40°C и, согласно некоторым вариантам осуществления, приблизительно от 20°C до 30°C. При необходимости, материал-предшественник растягивают без использования внешнего нагрева (например, нагретых валов).

Хотя это и не является обязательным, материал-предшественник может быть растянут вдоль без необходимости извлекать его для отдельной обработки. Могут быть использованы различные способы растяжения, такие как вытягивание с помощью растягивающей рамы, двухосное вытягивание, многоосное вытягивание, профилированное вытягивание, вытягивание холодным воздухом, вакуумное вытягивание и так далее. Например, материал пленки-предшественника может быть вытянут при помощи валков, вращающихся с разными скоростями, так что лист растягивается до требуемой степени растяжения в продольном направлении (в направлении обработки). Ориентированная в одном направлении пленка также может быть ориентирована перпендикулярно направлению обработки с образованием “двухосноориентированной” пленки. Например, пленка может быть закреплена по боковым краям с помощью скрепляющих зажимов и перемещена в сушильно-ширильную печь. В сушильно-ширильной печи пленка может быть повторно нагрета и вытянута перпендикулярно направлению обработки до требуемой степени растяжения при помощи скрепляющих зажимов, расходящихся при движении их вперед.

На Фиг. 1, например, изображен один из способов формования ориентированной в одном направлении пленки. Как показано, пленка-предшественник 10а направляется в устройство 100 для ориентации макромолекул пленки или в устройство ориентации направления экструзии (“MDO”, от англ. machine direction orienter), такое как коммерчески доступное из компании Marshall and Willams, Co., Провиденс, Род-Айленд. Устройство MDO имеет множество растягивающих вальцов (как, например, от 5 до 8), которые постепенно растягивают и утончают пленку в направлении обработки, являющемся направлением движения пленки на всем протяжении процесса, как показано на Фиг. 1. Хотя устройство MDO 100 изображено с восемью вальцами, следует понимать, что количество вальцов может быть больше или меньше в зависимости от требуемого уровня растяжения и степени натяжения между каждым из вальцов. Пленка может быть растянута в ходе одной или нескольких отдельных операций растяжки. Следует отметить, что некоторые из вальцов в устройстве MDO могут не работать при возрастающих скоростях. Возрастающие скорости соседних вальцов в MDO растягивают пленку 10а. Скорость вращения растягивающих вальцов определяет степень растяжения пленки и массу конечной пленки. Для “холодного вытягивания” пленки, как описано выше, как правило, требуется, чтобы вальцы MDO 100 были ненагретыми. Тем не менее, при необходимости, один или несколько вальцов могут быть слегка нагреты, чтобы облегчить процесс растяжения при условии, что температура остается ниже указанных выше диапазонов. Образующаяся в результате пленка 10b может быть далее намотана и храниться на приемном вале 60. Хотя это и не показано в данной работе, различные дополнительные потенциальные обрабатывающие и/или завершающие стадии, известные в данной области техники, такие как продольная резка, технологическая обработка, выполнение отверстий, нанесение графических изображений или ламинирование пленки с другими слоями (например, неткаными тонколистовыми материалами), могут быть выполнены без отклонения от объема и сущности изобретения.

Холодная вытяжка, такая как описана выше, обычно приводит к образованию пор, имеющих относительно небольшой осевой размер в направлении растяжения (например, в продольном направлении или в направлении обработки). Например, согласно одному из вариантов осуществления, осевой размер пор может составлять приблизительно 5 мкм или меньше, согласно некоторым вариантам осуществления, приблизительно 2 мкм или меньше и, согласно некоторым вариантам осуществления, приблизительно от 25 нм до 1 мкм. В некоторых случаях поры могут быть “микропорами” в том смысле, что по меньшей мере один из линейных размеров таких пор имеет размер приблизительно 1 мкм или больше. Например, такие микропоры могут иметь размер в направлении, перпендикулярном по отношению к осевому размеру (то есть поперечном или перпендикулярном направлению обработки), составляющий приблизительно 1 мкм или больше, согласно некоторым вариантам осуществления, приблизительно 1,5 мкм или больше и, согласно некоторым вариантам осуществления, приблизительно от 2 мкм до 5 мкм. Это может приводить к аспектному отношению (отношению осевого размера к размеру, перпендикулярному осевому размеру) в случае микропоры приблизительно от 0,1 до 1, согласно некоторым вариантам осуществления, приблизительно от 0,2 до 0,9 и, согласно некоторым вариантам осуществления, приблизительно от 0,3 до 0,8. Аналогичным образом, также могут присутствовать и “нанопоры”, сами по себе или вместе с микропорами. Каждый размер нанопор, как правило, меньше приблизительно 1 мкм и, согласно некоторым вариантам осуществления, составляет приблизительно от 25 до 500 нм.

Помимо формования пористой сетки, как описана выше, вытягивание также может значительно увеличить осевой размер первичных доменов так, что они будут иметь по существу вытянутую форму. Например, вытянутые домены могут иметь осевой размер приблизительно на 10% или более, согласно некоторым вариантам осуществления, приблизительно на от 20% до 500% и, согласно некоторым вариантам осуществления, приблизительно на от 50% до 250% больше, чем осевой размер доменов до вытягивания. Осевой размер после вытягивания может, например, лежать в диапазоне приблизительно от 1 мкм до 400 мкм, согласно некоторым вариантам осуществления, приблизительно от 5 мкм до 200 мкм и, согласно некоторым вариантам осуществления, приблизительно от 10 мкм до 150 мкм. Домены также могут быть относительно тонкими и за счет этого иметь небольшой размер в направлении, перпендикулярном по отношению к осевому размеру (то есть размер поперечного сечения). Например, размер поперечного сечения может составлять приблизительно от 0,02 до 75 мкм, согласно некоторым вариантам осуществления, приблизительно от 0,1 до 40 мкм и, согласно некоторым вариантам осуществления, от 0,4 до 20 мкм в длину. Это может приводить к аспектному отношению (отношению осевого размера к размеру, перпендикулярному к осевому размеру) для доменов приблизительно от 2 до 150, согласно некоторым вариантам осуществления, приблизительно от 3 до 100 и, согласно некоторым вариантам осуществления, приблизительно от 4 до 50.

Авторы настоящего изобретения также установили, что поры могут распределяться по существу равномерно по всей композиции. Например, поры могут располагаться колонками, ориентированными в направлении, обычно перпендикулярном направлению приложения напряжения. Такие колонки могут быть в большинстве случаев параллельны друг другу по ширине композиции. Не имея намерения быть ограниченными теорией, можно предположить, что присутствие такой равномерно распределенной пористой сетки может привести к значительному рассеянию энергии под нагрузкой и вследствие этого - к значительно большему удлинению при растяжении.

Пленка согласно настоящему изобретению может быть одно- или многослойной. Многослойные пленки могут быть получены путем совместной экструзии слоев, нанесением покрытия экструзией или при помощи любого подходящего способа наслаивания. Например, пленка может содержать от двух (2) до пятнадцати (15) слоев и, согласно некоторым вариантам осуществления, от трех (3) до двенадцати (12) слоев. Такие многослойные пленки обычно включают в себя по меньшей мере один базовый слой и по меньшей мере один дополнительный слой (например, поверхностный слой), но могут содержать любое количество требуемых слоев. Например, многослойная пленка может быть образована из базового слоя и одного или нескольких поверхностных слоев, где базовый слой изготавливают из термопластичной композиции настоящего изобретения. В большинстве вариантов осуществления, поверхностный слой (слои) изготавливают из термопластичной композиции, такой как описана выше. Следует понимать, однако, что в поверхностном слое (слоях) могут быть использованы и другие полимеры, такие как полиолефиновые полимеры (например, линейный полиэтилен низкой плотности (ЛПЭНП (англ. LLDPE - linear low-density polyethylene)) или полипропилен).

Толщина пленки настоящего изобретения может быть относительно небольшой для увеличения пластичности. Например, пленка может иметь толщину приблизительно от 1 до 200 мкм, согласно некоторым вариантам осуществления, приблизительно от 2 до 150 мкм, согласно некоторым вариантам осуществления, приблизительно от 5 до 100 мкм и, согласно некоторым вариантам осуществления, приблизительно от 10 до 60 мкм. Несмотря на такую небольшую толщину пленка настоящего изобретения, тем не менее, способна сохранять хорошие механические свойства в процессе использования. Например, пленка является относительно эластичной. Одним из параметров, служащих признаком эластичности пленки, является относительное удлинение в процентах пленки в ее точке разрыва, что устанавливают при помощи кривой зависимости деформаций от напряжения, такой как определяют в соответствии со стандартом ASTM Standard D638-10 при температуре 23°C. Например, относительное удлинение в процентах при разрыве пленки в направлении обработки (“MD”, от англ. machine direction) может составлять приблизительно 10% или больше, согласно некоторым вариантам осуществления, приблизительно 50% или больше, согласно некоторым вариантам осуществления, приблизительно 80% или больше и, согласно некоторым вариантам осуществления, приблизительно от 100% до 600%. Аналогичным образом, относительное удлинение в процентах при разрыве пленки в направлении, перпендикулярном направлению обработки (“CD”, от англ. cross-machine direction), может составлять приблизительно 15% или больше, согласно некоторым вариантам осуществления, приблизительно 40% или больше, согласно некоторым вариантам осуществления, приблизительно 70% или больше и, согласно некоторым вариантам осуществления, приблизительно от 100% до 400%. Другим параметром, являющимся показателем эластичности, является модуль упругости пленки при растяжении, равный отношению растягивающего напряжения к деформации при растяжении, и определяемый по углу наклона кривой напряжение-деформация. Например, пленка, как правило, имеет MD и/или CD модуль упругости при растяжении приблизительно 2500 мегапаскалей (“МПа”) или меньше, согласно некоторым вариантам осуществления, приблизительно 2200 МПа или меньше и, согласно некоторым вариантам осуществления, приблизительно от 500 МПа до 2000 МПа. Модуль упругости при растяжении может быть определен в соответствии со стандартом ASTM D638-10 при температуре 23°C.

Несмотря на свою эластичность, пленка при этом может быть относительно прочной. Одним из параметров, свидетельствующих об относительной прочности пленки, является предел прочности на растяжение, равный максимальному напряжению, полученному по кривой напряжение-деформация, такой как получают в соответствии со стандартом ASTM D638-10. Например, пленка настоящего изобретения может иметь максимальное MD напряжение и/или максимальное CD напряжение приблизительно от 5 до 65 МПа, согласно некоторым вариантам осуществления, приблизительно от 10 МПа до 60 МПа и, согласно некоторым вариантам осуществления, приблизительно от 20 МПа до 55 МПа. Пленка может также иметь MD и/или CD разрушающее напряжение приблизительно от 5 МПа до 60 МПа, согласно некоторым вариантам осуществления, приблизительно от 10 МПа до 50 МПа и, согласно некоторым вариантам осуществления, приблизительно от 20 МПа до 45 МПа. Максимальное напряжение и разрушающее напряжение могут быть определены в соответствии со стандартом ASTM D638-10 при температуре 23°C.

При необходимости пленка настоящего изобретения может быть подвергнута одной или нескольким дополнительным стадиям обработки до и/или после холодной вытяжки. Примеры таких процессов включают в себя, например, растягивание на валке с канавками, перфорацию, тиснение, нанесение покрытия и т.д. Пленка также может быть поверхностно обработана с помощью любого из целого ряда известных способов для улучшения ее свойств. Например, может быть использован пучок частиц высокой энергии (например, плазма, рентгеновские лучи, электронные пучки и т.д.) для удаления или уменьшения любого из поверхностных слоев, образованных на пленке, для изменения полярности поверхности, поверхностной пористости, рельефа поверхности и т.д. При необходимости такая обработка поверхности может быть альтернативно использована до и/или после холодной вытяжки пленки.