Устройство для непрерывной подготовки электродного материала - SU1545936A3

Код документа: SU1545936A3

Чертежи

Описание

Изобретение относится к устройствам для подготовки электродного материала из пека и порошкообразного кокса различной зернистости, путем смешивания с последующим формованием смеси в угольное образование и может быть использовано для изготовления электродной массы для производства электродов, применяемых в электрохимическом процессе получения алюминия в алюминиевой промышленности .

Целью изобретения является повышение пропускной способности устройства для непрерывной подготовки электродного материала.

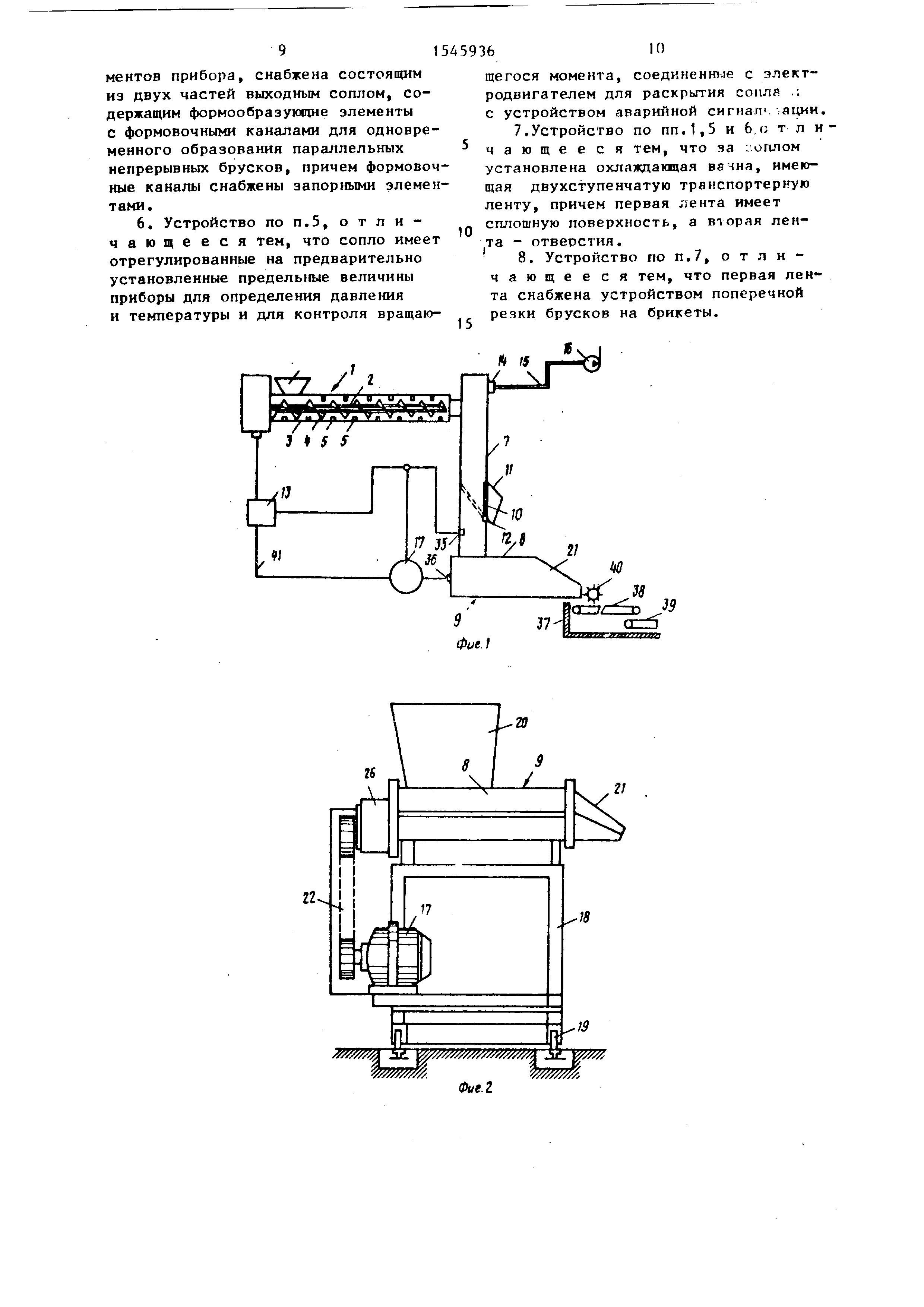

На фиг.1 приведена схема предлагаемой установки; на фиг.2 - выгрузочное устройство, вид сбоку; на фиг.З - то же, горизонтальный газ- рез.

Устройство имеет работающий непрерывным образом смеситель 1, выполняющий и месильное действие, и содержит шнековый вал 2, установленный в камере 3 смесителя 1 с возможностью вращения и одновременно возвратно-поступательного движения. Шнековый вал 2 оснащен смесительным устройством и месильными лопастями 4, взаимодействующими с месильными органами 5, отходящими вовнутрь от внутренней стенки камеры.

В смесителе 1 интенсивно месят, перемешивая друг с другом порошкообразный кокс различной крупности, с вяжущим средством - пеком. Гранулометрические фракции хранят в отдельных бункерах и подают в дозированном количестве в камеру 3 через загрузочное отверстие 6. Добавку пека осуществляют в твердой или жидкой форме через то же отверстие или через встроенные в месильную камеру инжекционные сопла.

На стороне выгрузки смеситель 1 соединен вертикальной шахтой 7, ее нижним концом, с камерой 8 экстру- дера 9. В соединительной шахте предусмотрена выгрузочная заслонка 10, блокирующая в нормальном положении соединение выгрузочного отверстия 11 с внутренним объемом шахты 7 и образующая часть внутренней стенки шахты 7; в изображенном на схеме штрихо выми линиями положении выгрузочной заслонки 10 выгрузочное отверстие 11 освобождается и нижняя часть соеди

,

10

15

20

30

35

40

45

50

.55

нительной тахты 7 запирается. Для перестановки выгрузочной заслонки 10 имеется исполнительный электродвигатель 12, которым можно управлять через управляющий орган 13.

На верхнем конце соединительной шахты 7 имеется штуцер 14, к которому через всасывающий трубопровод 15 присоединено устройство 16 пароотсо- са.

Автоматическую перестановку в положение выгрузки заслонки 10 в шахте 7 с помощью исполнительного электродвигателя 12 осуществляют при превышении заданного номинального вращающегося момента на валу смесителя 1, а также в соединении с результатами контроля за работой экструдера 9, приводимого в движение электродвигателем 17.

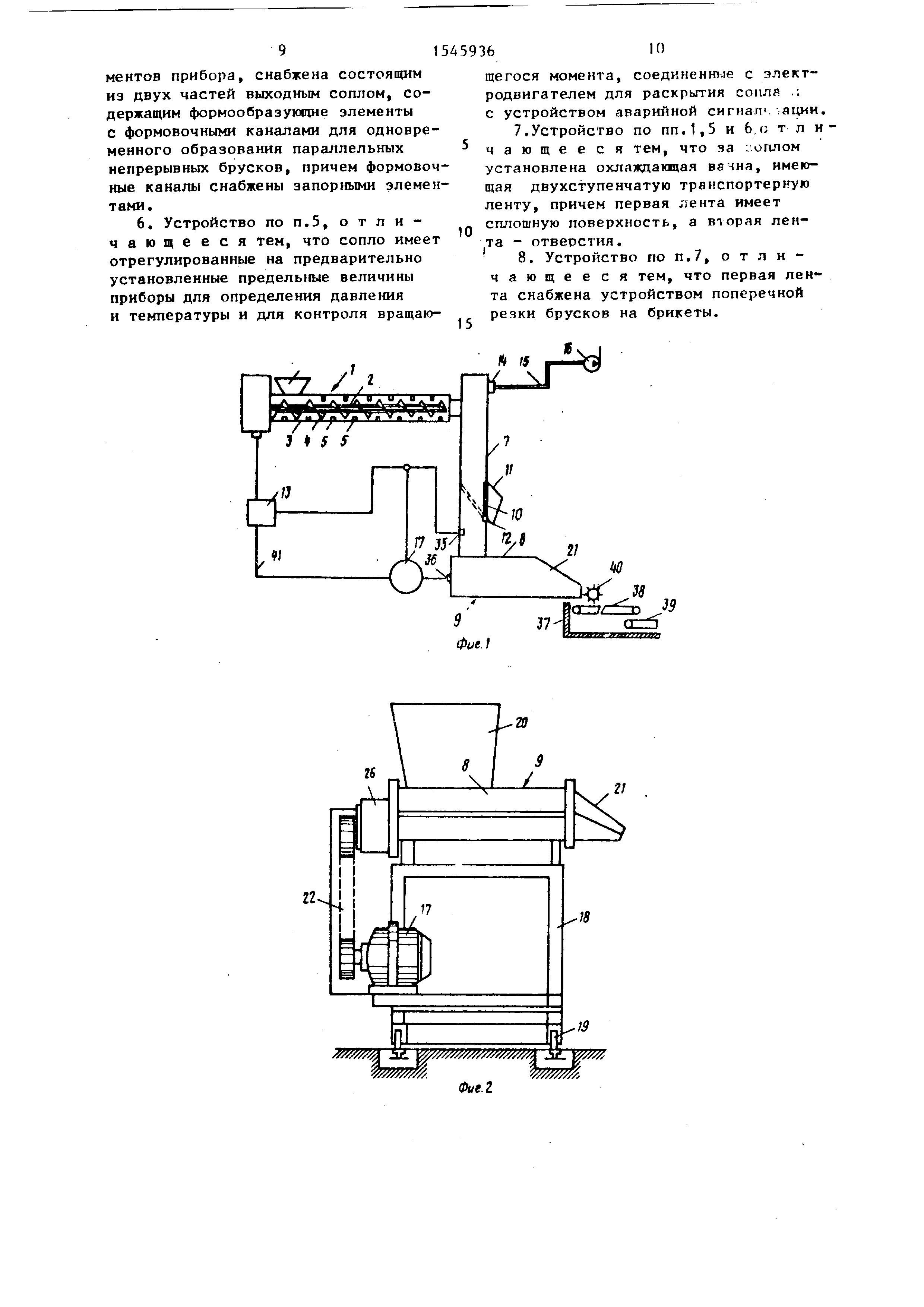

Экструдер 9 (фиг.2 и 3) имеет шасси 18, оснащенное каналами 19 и имеющее возможность перемещения на рельсах . На шасси 18 помещена камера 8 экструдера, которая выполнена из двух частей в горизонтальной плоскости и может раскрываться. Верхняя часть камеры 8 снабжена загрузочным патрубком 20 и одна торцовая сторона камеры несет на себе выходное сопло 21, которое может быть выполнено регулируемым. Электродвигатель 17 помещен в шасси 18 и через клино- ременной привод 22 или с помощью муфты находится в непосредственном соединении с редуктором экструдера, помещенным в камеру 23, расположенную на удаленном от выгрузочного сопла 21 конце камеры 8. Камера 8 имеет на одном конце съемную торцовую стенку 24, несущую часть камеры 23, в которой помещен редуктор. Часть камеры 23 снабжена следующей торцовой стенкой 25.

В камере 8 экструдера 9 помещены четыре экструдерных вала 26, расположенных рядом друг с другом в горизонтальной средней плоскости камеры 8 и имеющих одностороннюю опору в торцовых стенках 24 и 25. Соответствующие подшипники обозначены позициями 27 и 28. С валами 26 соединены полые валы 29, снабженные червячными витками 30, находящимися в зацеплении друг с другом, что

создает вращение шнеков в одинаковом и встречном направлении. Полые валы 29 с помощью вставного соединения

соединены с относящейся к ним концевой цапфой вала, причем для фиксации предусмотрены просечные штифты и оси. Выход смешиваемого материала вдоль валов предотвращается за счет лабиринтных уплотнений 31. В части камеры 23 расположены зубчатые колеса 32 на .концевых цапфах валов 26, образующие совместно приводной редуктор и находящиеся в соединении с электродвигателями 17.

Другой, удаленный от торцовой стенки 24 конец камеры 8 является открытым и несет на себе выходное сопло 21, причем полые валы 29 с червячными витками 30 проходят до внутреннего отверстия выходного сопла 21. Элементы формообразователя 33, выполненного из двух частей сопла 21, отлиты на верхней или на нижней части сопла и выполнены в виде поперечин , привинченных к верхней и соответственно нижней частям сопла. В сопле 21 образуются непрерывные бруски, например до 50 брусков, однако преимущественно используются сопла, имеющие формообразующие каналы для четырех-тридцати брусков. Часть формообразующих каналов 34, которые могут быть выпопнены с четырехугольным , круглым или овальным поперечным сечением, выполнена с возможностью их запирания, для чего применяются заслонки или запирающие стержни. Управление заслонками может осуществляться механическим, пневматическим , гидравлическим или электрическим путем.

Верхняя часть сопла 21 выполнена раскрывающейся, причем верхняя часть может перемещаться с помощью поворотных рычагов. Раскрытие может осуществляться вручную или автоматически,

например, с помощью клапанного управления , показывающего возникновение избыточного давления внутри сопла 21 и подающего тревожный сигнал.

Числом оборотов экструдерных вало управляют в зависимости от уровня материала в соединительной шахте 7. С этой целью в шахте 7 предусмотрен прибор 35 измерения уровня, непрерывно измеряющий уровень подаваемого из смесителя материала и соответственно воздействующий на служащий для привода экструдера электродвигатель 17. Далее на валу экструдера 9 имеется измерительный прибор 36, из

10

5

0

5

0

5

0

5

0

меряющий мощность привод. н/нлн вращающий момент, и/или давление г, экструдере. Измеряемые пелнчинь поступают в управляющий орган 13.

Этот орган воздействует на исполнительный электродвнгатапь 12 выгрузочной заслонки и/или ПРИРОДНОЙ электродвигатель 17 экструдера 9.

Вслед за экструдером 9 за соплом 21 установлена охлаждающая ванна 37, в которой размещена первая транспортерная лента 38 и несколько со смещением относительно нее вторая транспортная лента 39. Первая лента представляет собой резиновую транспортерную ленту, на которой охлаждают поступающие из сопла 21 формованные детали. Эти детали еще неустойчивы по форме н требуют подле.жку, образуемую резиновой или стальной лентой 38. На последней кэпрерывные бруски разрезают с помощью механизма 40 поперечной резки на брикеты. Вслед за тем формованные детали поступают на вторую транспортерную ленту 39, имеющую выемки и выполненную в виде решетчатой ленты. Это позволяет охладить детали и снизу.

В предлагаемом устройстве формование осуществляется в отделенном по месту от смесителя экструдере. Смесительный и месильный процессы развязаны с формованием, за счет чего пропускная способность смесителя существенно увеличивается и также повышается экономичность процесса. Имеется возможность одновременно экструди- ровать большее количество брусков меньших размеров с различным поперечным сечением. При повышенной вязкости массы обработка в многовальном экструдере может осуществляться без затруднений .

Выгрузочная заслонка 1C в соединительной шахте образует переводной орган и сначала при запуске процесса приводится в положение выгрузки. Затем заслонка 10 переставляется таким образом, что выгрузочное отверстие 11 остается закрытым. Это позволяет установить дополнительное предохранение, если потребляемый вращающий момент в экструдере превышает допустимый предел. В этом случае на валу экструдера помещают в качестве измерительного прибора 36 динамометрический датчик, который через управление 13 находится в соединении с испытательным электродвигателем 12 для выгрузочной заслонки 10. Если происходит недопустимое отклонение рецептуры от заданного состава вследствие случайной избыточной дозировки кокса или уменьшения или прекращения подачи пека, вязкость и тем самым вращающий момент в смесителе повышается. Прибор 36 измерения вращающего момента регистрирует недопустимое повышение и через управляу ющий орган 13 обеспечивает длинное открытие заслонки 10, вследствие чего не соответствующее рецептуре количество материала выводится из процесса.

Контроль экструдерных валов 29 также может комбинироваться с управлением выгрузочной заслонкой 10. В этом случае происходит дополнительное воздействие управления 13 на приводной электродвигатель 17 за счет соединения 41.

Число оборотов экструдерных валов 29 с помощью чувствительного элемента уровня 35 управляется таким образом , что при достижении заданного уровня материала в соединительной шахте 7, оно повышается через электродвигатель 17 и тем самым повышается производительность выгрузки экст- рудера. Число оборотов экструдерных валов контролируется на входе редуктора .

Камера 8 выполнена в двойными стеками , причем внутренний объем камеры Может нагреваться или охлаждаться, причем по участкам могут быть независимые друг от друга циркуляционные контуры для обогреваемой или охлаждающей среды. Благодаря тому, что камера состоит из двух частей, обеспечивается возможность очистки и технического обслуживания внутреннего объема камеры и червячных валов.

Выполненный в виде отдельного бло ка экструдер может перемещаться на колесах, что существенно облегчает техническое обслуживание.

Установка может быть и автоматической и снабжаться дистанционным управлением.

На примере состава смеси исходного материала, состоящего из 60-80% кокса зернистостью 0-15 мм и 20-40% пека, предлагаемое устройство позволяет подготовить массу для формования и сформовать электродный матери

5

0

5

0

5

0

5

0

5

ал, например, в виде цилиндра плотностью 1,50-1,62 кг/дм1, предпочтительно , 1,55-1,60 кг/дм3.

Формула изобретения

1.Устройство для непрерывной подготовки электродного материала из пека и порошкообразного кокса различной зернистости, включающее смеситель и формующий блок, отличающееся тем, что, с целью повышения пропускной способности, смеситель соединен с формующим блоком вертикальной шахтой, имеющей боковое разгрузочное отверстие и распределительную заслонку, имеющую возможность поворота во внутреннюю (полость шахты и соединенную с системой управления и регулирования работой устройства.

2.Устройство по п.1, отличающее ся тем, что формующий блок выполнен в виде экструдера, имеющего разделенную . в горизонтальной средней плоскости камеру,

в которой расположены параллельно рядом друг с другом но меньшей мере два экструдерных вала, соединенных с редуктором, элементы привода которого размещены в односторонне надставленной снаружи камере, причем экструдер размещен на шасси и выполнен с возможностью перемещения.

3.Устройство по п.1, отличающееся тем, что для поворота распределительной заслонки имеется исполнительный электродвигатель, управляемый через управляющий орган, связанный с органом контроля, выполненным в качестве прибора измерения уровня массы в шахте для воздействия на привод экструдера, и с измерительным прибором, расположенным

на валу экструдера для измерения мощности привода и/или вращающегося момента, и/или давления.

4.Устройство по п.2, отличающееся тем, что экструдер- ные валы, на которые насажено и зафиксировано по одному полому валу с червячными витками, закреплены консольно с одной стороны редуктора в торцовой стенке камеры и ее надставленной части.

5.Устройство по п.2, отличающееся тем, что камера экструдера на конце, удаленном от эле1V7 /,«

Л 15

17 Я/Т

«7

9J7Фие t

38

1}

Реферат

Изобретение относится к устройствам для подготовки электродного материала из пека и порошкообразного кокса различной зернистости и может быть использовано для изготовления электродной массы для производства электродов, применяемых в электрохимическом процессе получения алюминия. Цель - повышение пропускной способности устройства для непрерывной подготовки электродного материала. Устройство включает смеситель и формующий блок. Смеситель соединен с формующим блоком вертикальной шахтой с боковым разгрузочным отверстием и распределительную заслонку, имеющую возможность поворота во внутреннюю полость шахты и соединенную с системой управления и регулирования работой устройства. Формующий блок выполнен в виде экструдера, имеющего камеру, разделенную в горизонтальной средней плоскости, в которой расположены параллельно рядом друг с другом по меньшей мере два экструдерных вала, причем экструдер размещен на шасси и выполнен с возможностью перемещения. Для поворота распределительной заслонки имеется исполнительный электродвигатель, управляемый через управляющий орган, связанный с органом контроля и с измерительным прибором, расположенным на валу экструдера. Экструдерные валы закреплены консольно с одной стороны редуктора в торцовой стенке камеры экструдера. Камера экструдера на конце, удаленном от элементов привода, снабжена состоящим из двух частей выходным соплом, содержащим формообразующие элементы с формовочными каналами для одновременного образования параллельных непрерывных брусков, причем формовочные каналы снабжены запорными элементами. Сопло имеет отрегулированные на предварительно установленные преде

андре теше

жан-пьер демутметноD oF pRoDUcING DеRIVатIVеS oF cYcLopRopaNe саRвоLIс acIDFR - францияFR - франция

FR - франция

FR - францияИзобретение относится к получению эфиров карбоновых кислот, в частности производных циклопропанкарбоновой кислоты формулы @ где R - низший алкил

X - CL, BR, F

A - циано-3-феноксибензил, циано-3-фенокси-4-фторбензил, циано-(6-фенокси-2-пиридил)-метил, которые обладают

Формула

Комментарии