Дисперсный водопоглотитель, содержащий в качествеосновного компонента водопоглощающую смолу (варианты), способ его получения и абсорбирующее изделие - RU2298570C2

Код документа: RU2298570C2

Чертежи

Описание

Область техники

Настоящее изобретение касается (i) дисперсного водопоглотителя, содержащего в качестве основного компонента водопоглощающую смолу, (ii) абсорбирующего изделия с использованием этого вещества и (iii) способа получения дисперсного водопоглотителя. Более конкретно, настоящее изобретение касается (i) дисперсного водопоглотителя, (ii) абсорбирующего изделия с использованием этого вещества, предпочтительно применяемого для поглощения вытекающей из тела жидкости, такой как моча и кровь, и проявляющего превосходную абсорбционную способность, и (iii) способа получения дисперсного водопоглотителя.

Уровень техники

В последнее время водопоглощающую смолу широко используют в качестве основного структурного материала санитарно-гигиенических материалов и изделий (поглощающих изделий), таких как бумажные пеленки, гигиенические салфетки, прокладки (подгузники), применяемые при недержании, и т.п., предназначенные для поглощения выделяемых телом жидкостей (например, мочи, крови и т.п.).

Известными примерами водопоглощающей смолы являются (i) сшитая, частично нейтрализованная полиакриловая кислота; (ii) гидролизованный графт-полимер крахмала и акрилонитрила; (iii) нейтрализованный крахмал-акриловый графт-полимер; (iv) омыленный сополимер винилацетата и акрилового эфира; (v) сшитая карбоксиметилцеллюлоза; (vi) гидролизованный сополимер акрилонитрила или гидролизованный сополимер акриламида или сшитый сополимер акрилонитрила или сшитый сополимер акриламида; (vii) сшитый катионный мономер, (viii) сшитый сополимер изобутилена и малеиновой кислоты; (ix) сшитое вещество из 2-акриламидо-2-метилпропансульфоновой кислоты и акриловой кислоты; (х) и т.п. Таким образом, водопоглощающая смола представляет собой гидрофильную смолу, которая переведена в нерастворимую форму вследствие наличия у нее равномерно сшитой структуры внутри полимера.

В этой связи следует отметить, что традиционно имеются потребности в водопоглощающей смоле, имеющей следующие водопоглощающие свойства: (i) высокую впитывающую способность в отношении водной жидкости, такой как жидкость из организма, (ii) превосходную скорость абсорбции, (iii) превосходную проницаемость в отношении жидкости, (iv) превосходную прочность набухшего геля, (v) превосходную абсорбирующую способность, когда вода поглощается из основного материала, содержащего водную жидкость, (vi) и т.п.

Поэтому для достижения указанных выше впитывающих свойств поверхности частиц водопоглощающей смолы обычно подвергают дальнейшей сшивке с использованием сшивающего агента или подобного вещества, таким образом создавая в частицах градиент плотности сшивки. В результате наблюдается (i) улучшение скорости абсорбции воды водопоглощающей смолой, (ii) предотвращение образование дефектов типа "рыбий глаз", (iii) улучшение прочности геля, (iv) улучшение абсорбирующей способности водопоглощающей смолы под давлением, (v) предотвращение забивки геля и (vi) улучшение проницаемости в отношении жидкости.

Например, процессы сшивки на поверхности с тем, чтобы обеспечить градиент плотности сшивки вблизи поверхности частиц водопоглощающей смолы описаны в следующих патентных документах: (1) европейский патент 0349240, (2) европейский патент 0605150, (3) публикация японской заявки, Tokukaihei 7-242709, которая еще не подвергалась экспертизе; (4) публикация японской заявки, Tokukaihei 7-224304, которая еще не подвергалась экспертизе; (5) патент США 5409771, (6) патент США 5597873, (7) патент США 5385983 и других. В дополнение к способам, описанным в указанных выше патентных документах, водопоглотитель, содержащий водопоглощающую смолу и металлическое мыло для улучшения проницаемости по жидкости, описан в публикации японской заявки, Tokukaisho 61-58658, которая еще не подвергалась экспертизе).

Кроме того, существует потребность в такой водопоглощающей смоле, которая не только обладает указанными выше водопоглощающими свойствами, но также имеет следующие преимущества: (i) водопоглощающая смола имеет превосходную текучесть во время ее производства и транспортировки, во время производства абсорбента при переработке водопоглощающей смолы и волоконного материала основы или подобного материала и во время влагопоглощения, так что водопоглощающая смола практически не прилипает к аппарату или другим устройствам; (ii) водопоглощающая смола не ухудшает в значительной степени водопоглощающих свойств, когда она подвергается механическому удару.

В качестве попытки получения водопоглощающей смолы, имеющей превосходную текучесть во время влагопоглощения, известен водопоглотитель, в который добавлено неорганическое вещество, такое как аморфный диоксид кремния, каолин или подобное вещество. В частности, например, технические решения, относящиеся к водопоглощающему веществу, содержащему порошок неорганического вещества и порошок водопоглощающей смолы, описаны в патенте США 4734478 (9), публикации Японской заявки, Tokukaisho 59-80458 (10), которая еще не подвергалась экспертизе, и патенте США 5453323 (11).

Кроме того, например, водопоглощающее вещество, в которое в качестве добавок введены стеариновая кислота и порошок неорганического вещества, описано в публикации японской заявки, Tokukaisho 63-105064 (12), а водопоглощающее вещество, в которое в качестве добавки введена соль четвертичного аммониевого основания, описано в патенте США 5728742 (13). Кроме того, водопоглощающее вещество, в которое добавлена щавелевая кислота (соль) и соединение многовалентного металла, такое как (i) оксид металла, например оксид кремния или подобный, (ii) сульфат металла, например сульфат кальция или подобный, или (iii) подобные вещества, описано в публикации японской заявки Tokukaihei 7-228788 (14).

Кроме того, состав водопоглощающей смолы с добавками полиэтиленгликоля, полипропиленгликоля или подобных веществ описан в Европейском патенте 0001706 (16).

Однако водопоглощающим веществам, описанным в указанных выше патентных документах, присущи различные недостатки. Так, водопоглощающие смолы, описанные в патентных документах 1-8, обладают недостаточной текучестью во время влагопоглощения. В водопоглощающих веществах, описанных в патентных документах 9-11, неорганический порошок используется для улучшения текучести во время влагопоглощения, однако при этом, вследствие твердости неорганического вещества, водопоглощающие свойства ухудшаются, когда водопоглощающая смола подвергается механическому удару (повреждению). Поэтому абсорбирующие изделия, в которых используют водопоглощающие вещества, описанные в патентных документах 9-11, не могут иметь достаточных впитывающих свойств.

В отношении водопоглощающих веществ, описанных в патентных документах 12 и 13, имеется проблема, связанная с безопасностью, поскольку при использовании водопоглощающего вещества в абсорбирующем изделии имеется возможность вымывания добавки, содержащейся в водопоглощающем веществе, в водную жидкость, такую как моча и т.п., поглощенную водопоглощающим веществом. Поэтому в случае использования водопоглощающих веществ, описанных в патентных документах 12 и 13, например, в качестве материала для бумажной пеленки или подобных изделий водная жидкость типа мочи плохо распределяется во всем объеме водопоглощающего вещества. Это приводит к увеличению возврата водной жидкости из водопоглощающего вещества, находящегося в бумажной пеленке, в результате ухудшения водопоглощающих свойств.

Водопоглощающее вещество, описанное в патентном документе 14, содержит в качестве добавки щавелевую кислоту (или ее соль), так что существует проблема, связанная с безопасностью применения щавелевой кислоты. Кроме того, если водопоглощающая смола подвергается механическому удару, то этот механический удар трудно смягчить (абсорбировать), и даже происходит разрушение водопоглощающей смолы, так что водопоглощающие свойства значительно ухудшаются. Это обусловлено тем, что щавелевая кислота (соль) и неорганическое вещество, такое как соединение многовалентного металла, содержащиеся в качестве добавок, являются твердыми.

Кроме того, в случае использования неорганического вещества, как описано выше, текучесть во время влагопоглощения улучшена, однако возникает проблема ухудшения текучести порошкообразного водопоглощающего вещества в сухом состоянии при содержании влаги менее 10 мас.%.

С другой стороны, при использовании водопоглощающих веществ, описанных в патентных документах 15 и 16, существует возможность некоторого уменьшения сопротивления трению водопоглощающего вещества. Однако и для водопоглощающих веществ, описанных в патентных документах 15 и 16, порошковая текучесть (антислеживаемость) во время впитывания влаги и порошковая текучесть в сухом состоянии, при содержании влаги менее 20 мас.%, особенно менее 10 мас.%, являются недостаточными. Во время влагопоглощения между частицами возникает внутреннее трение, что приводит к слипанию или слеживанию. В результате ухудшается текучесть частиц порошка. Кроме того, сами частицы имеют высокий коэффициент трения, также и в сухом состоянии. В результате сопротивление трению для водопоглощающего вещества в сухом состоянии повышено, так что трудно осуществлять его транспортировку и перемещение в процессе производства водопоглощающего вещества или в других случаях.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является получение дисперсного водопоглотителя, обладающего следующими свойствами: (1) превосходной текучестью дисперсного водопоглотителя во время влагопоглощения и даже в сухом состоянии при содержании влаги от 0 до 20 мас.%, при обеспечении возможности легкого обращения с дисперсным водопоглотителем во время его производства и транспортировки; (2) отсутствием значительного ухудшения водопоглощающих свойств и текучести дисперсного водопоглотителя во время влагопоглощения, при воздействии механического удара, во время производства и транспортировки, а также (3) стабильными и высокими водопоглощающими свойствами дисперсного водопоглотителя.

В результате серьезного изучения вышеуказанных проблем авторы настоящего изобретения установили, что можно достичь превосходной текучести во время влагопоглощения, когда дисперсный водопоглотитель находится в поглощающем изделии, таком как пеленка, при возможности сохранения водопоглощающих свойств даже при воздействии механического удара, и можно получить превосходные водопоглощающие свойства, используя дисперсный водопоглотитель, содержащий (1) некоторое количество частиц водопоглощающей смолы, имеющей определенный гранулометрический состав, поверхность которых является сшитой, и (2) некоторое количество соли органической кислоты и многовалентного металла, молекула которой содержит семь или более атомов углерода. Авторы настоящего изобретения также установили, что, в дополнение к превосходным водопоглощающим свойствам, можно предотвратить появление повреждений, возникающих в процессах получения дисперсного водопоглотителя в качестве абсорбирующих изделий и ухудшающих водопоглощающие свойства, при использовании дисперсного водопоглотителя, имеющего определенные характеристики.

Таким образом, дисперсный водопоглотитель согласно настоящему изобретению представляет собой дисперсный водопоглотитель, содержащий в качестве основного компонента водопоглощающую смолу, в которой полимер, полученный путем полимеризации ненасыщенного мономера, имеет сшитую структуру, причем водопоглощающая смола представляет собой дисперсную водопоглощающую смолу, на поверхности которой имеется сшитая структура, при этом дисперсный водопоглотитель содержит не менее 90 мас.% и не более 100 мас.% частиц, диаметр которых составляет не менее 106 мкм и менее 850 мкм в расчете на дисперсный водопоглотитель, и дисперсный водопоглотитель дополнительно содержит не менее 0,001 мас.% и менее 10 мас.%, в расчете на водопоглощающую смолу, соли органической кислоты и многовалентного металла, молекула которой содержит не менее семи атомов углерода.

Далее, дисперсный водопоглотитель согласно настоящему изобретению может представлять собой дисперсный водопоглотитель, содержащий в качестве основного компонента водопоглощающую смолу, в которой полимер, полученный путем полимеризации ненасыщенного мономера, имеет сшитую структуру, причем водопоглощающая смола представляет собой дисперсную водопоглощающую смолу, на поверхности которой имеется сшитая структура, и дисперсный водопоглотитель дополнительно содержит не менее 0,001 мас.% и менее 10 мас.%, в расчете на водопоглощающую смолу, соли органической кислоты и многовалентного металла, молекула которой содержит не менее семи углеродных атомов, и индекс текучести при влагопоглощении составляет не менее 90 мас.% и не более 100 мас.%.

Далее, дисперсный водопоглотитель согласно настоящему изобретению может представлять собой дисперсный водопоглотитель, содержащий в качестве основного компонента водопоглощающую смолу, в которой полимер, полученный путем полимеризации ненасыщенного мономера, имеет сшитую структуру, причем водопоглощающая смола представляет собой дисперсную водопоглощающую смолу, на поверхности которой имеется сшитая структура, при этом индекс Х текучести при влагопоглощении находится в интервале от не менее 90 мас.% до не более 100 мас.%, а индекс сохранения текучести при влагопоглощении составляет не менее 0,95 и определяется по Уравнению 1 следующим образом:

Индекс сохранения текучести при влагопоглощении=Y/X, (уравнение 1)

где Х представляет собой индекс текучести при влагопоглощении, а

Y - индекс текучести при влагопоглощении после приложения заданного удара к дисперсному водопоглотителю.

Далее, дисперсный водопоглотитель согласно настоящему изобретению может представлять собой дисперсный водопоглотитель, который включает в качестве основного компонента водопоглощающую смолу, в которой полимер, полученный путем полимеризации ненасыщенного мономера, содержит сшитую структуру, причем водопоглощающая смола представляет собой водопоглощающую смолу, состоящую из частиц, каждая из которых имеет форму, отличающуюся от формы сферической первичной частицы и формы эллипсоидальной первичной частицы, а при погружении дисперсного водопоглотителя в водную жидкость с 0,9 мас.% хлористого натрия под давлением 2,06 кПа поглощающая способность под давлением составляет не менее 20 г/г, при этом максимальная нагрузка введения, которая представляет собой максимальную нагрузку, необходимую для введения вставного элемента на заданную глубину в дисперсный водопоглотитель, составляет не менее 0 г веса и не более 1000 г веса, а работа введения, которая представляет собой работу по введению вставного элемента на заданную глубину в дисперсный водопоглотитель, составляет не менее 0 г веса × мм и не более 10000 г веса × мм.

Кроме того, дисперсный водопоглотитель согласно настоящему изобретению может представлять собой водопоглощающее вещество, которое содержит в качестве основного компонента водопоглощающую смолу, в которой полимер, полученный путем полимеризации ненасыщенного мономера, содержит сшитую структуру, причем водопоглощающая смола представляет собой водопоглощающую смолу, состоящую из частиц, каждая из которых имеет форму, отличающуюся от формы сферической первичной частицы и формы эллипсоидальной первичной частицы, и при погружении дисперсного водопоглотителя в водную жидкость с 0,9 мас.% хлористого натрия под давлением 2,06 кПа поглощающая способность под давлением составляет не менее 20 г/г, а работа введения, которая представляет собой работу по введению вставного элемента на заданную глубину в дисперсный водопоглотитель, составляет не менее 0 г веса х мм и не более 1000 г веса × мм, и индекс восстановления, представляющий собой отношение (i) работы повторного введения, которая представляет собой работу по извлечению и повторному введению вставного элемента после его введения на заданную глубину в дисперсный водопоглотитель, к (ii) работе введения, составляет не менее 55%.

Согласно вышеизложенному можно получить дисперсный водопоглотитель, обладающий способностью предотвращения закупоривания и слеживания во время влагопоглощения, предпочтительной порошковой текучестью и легкостью в обращении. Далее, согласно настоящему изобретению можно уменьшить или устанить вероятность возникновения повреждений в ходе технологического процесса (i) в аппаратах для получения дисперсного водопоглотителя и абсорбирующего или подобного изделия с использованием дисперсного водопоглотителя, (ii) на стадиях производства и (iii) в трубопроводах или подобных средствах, используемых во время производства и перевозки дисперсного водопоглотителя. Таким образом, можно получить более высококачественное абсорбирующее изделие и при этом облегчить расчет количества дисперсного водопоглотителя, используемого в абсорбирующем изделии для получения желательного объема поглощения.

Нижеследующее описание в достаточной степени поясняет другие задачи, характеристики и преимущества настоящего изобретения. Кроме того, преимущества изобретения будут объяснены со ссылками на нижеследующее подробное описание в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

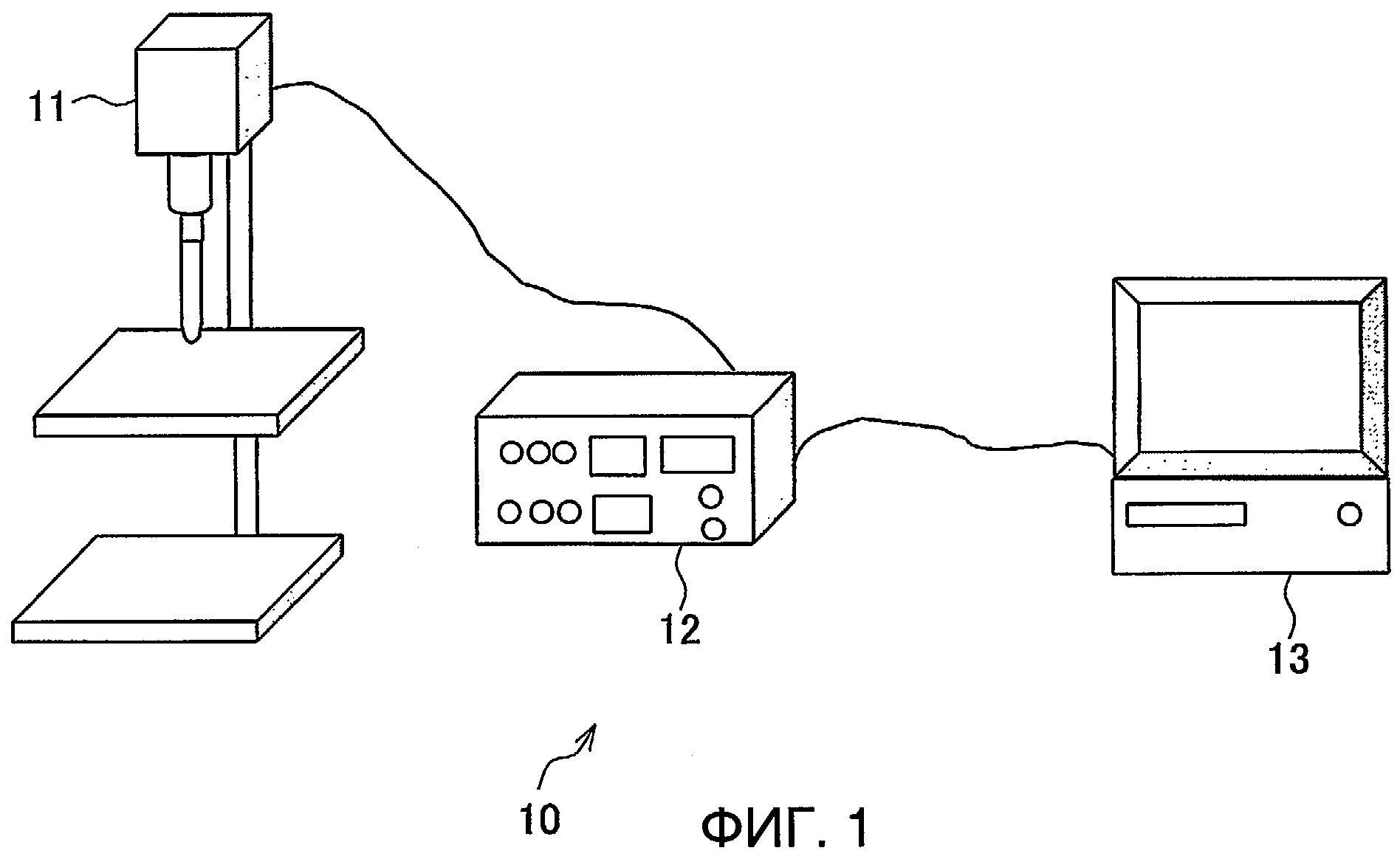

На фиг.1 представлен вид в перспективе, схематически показывающий расположение измерительного прибора для измерения максимальной нагрузки введения, работы введения и глубины введения.

На фиг.2 представлен вид спереди, показывающий существенную часть компрессора, установленного на измерительном приборе.

На фиг.3 представлен вид спереди, показывающий вставной зонд, установленный на компрессоре.

На фиг.4 представлен график, показывающий пример того, как нагрузка, необходимая для введения вставного зонда в слой частиц, изменяется для каждой глубины введения вставного зонда.

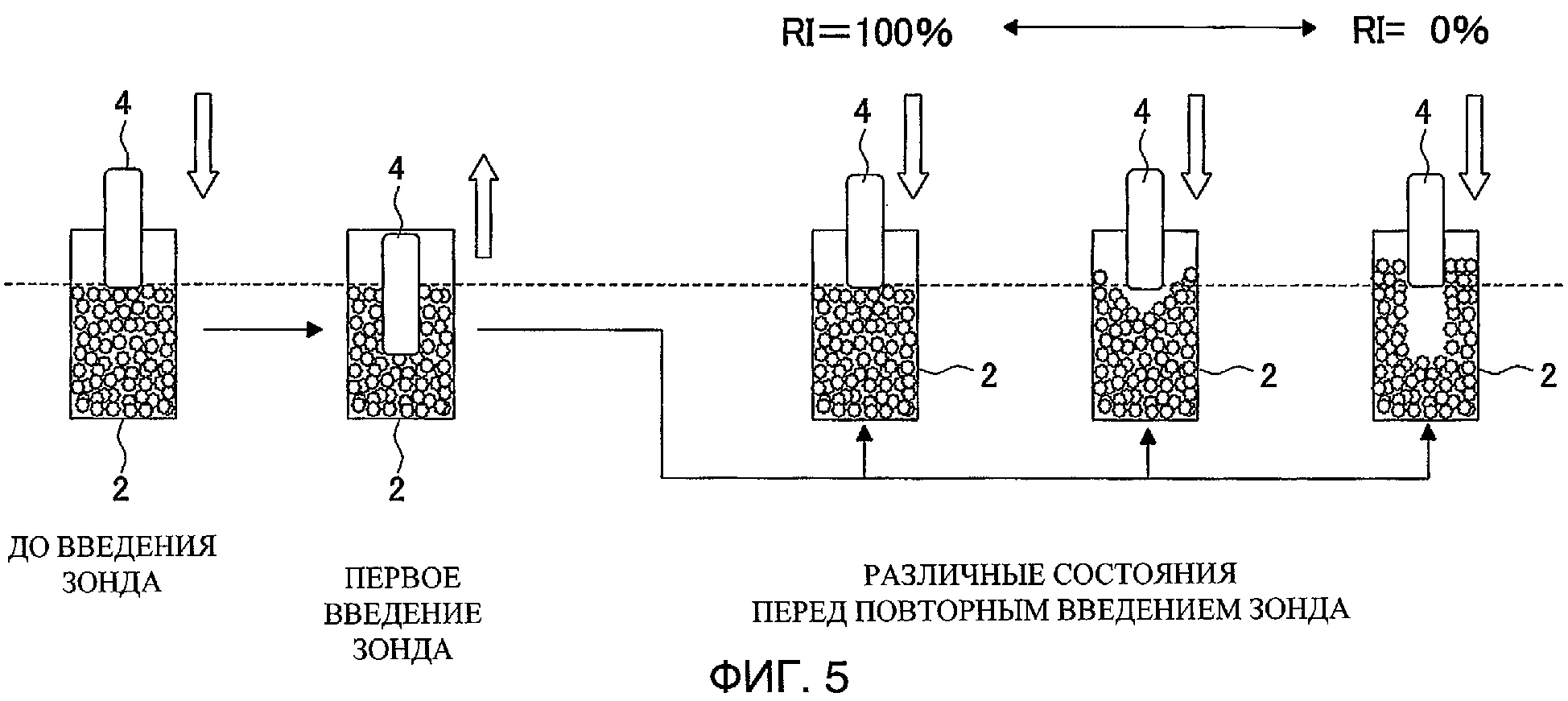

На фиг.5 представлена схематическая диаграмма, показывающая, как измеряют индекс восстановления.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание дисперсного водопоглотителя и абсорбирующего изделия с его использованием согласно настоящему изобретению. С учетом того, что возможны различные модификации и альтернативные формы выполнения настоящего изобретения, далее описаны конкретные варианты его осуществления с помощью примера. Необходимо понимать, однако, что изобретение не ограничивается его конкретными описанными формами, а, напротив, охватывает все модификации, эквиваленты и альтернативные варианты, находящиеся в пределах объема изобретения, ограниченного приведенной ниже формулой изобретения.

Дисперсный водопоглотитель согласно настоящему изобретению используют для абсорбции воды, различных водных растворов, водной жидкости, такой как моча и кровь, и содержит обычно 80 мас.% или выше, более предпочтительно 90 мас.% или выше, чистого полимерного компонента водопоглощающей смолы по отношению к твердому компоненту водопоглощающей смолы, используемому в качестве основного компонента из всех компонентов, содержащихся в дисперсном водопоглотителе. Дисперсный водопоглотитель включает водопоглощающую смолу и соль многовалентного металла и органической кислоты (в дальнейшем называемую органической солью многовалентного металла) и может дополнительно включать соединение (в дальнейшем называемое другим компонентом), отличное от водопоглощающей смолы и органической соли многовалентного металла.

При добавлении к дисперсному водопоглотителю органической соли многовалентного металла дисперсный водопоглотитель приобретает особые характеристики, например превосходную текучесть в порошкообразном виде и превосходные абсорбирующие свойства при воздействии механического удара в сухом состоянии и во время влагопоглощения.

Далее в описании подробно описаны (i) водопоглощающая смола, содержащаяся в дисперсном водопоглотителе согласно настоящему изобретению, (ii) органическая соль многовалентного металла, (iii) дисперсный водопоглотитель, (iv) параметр, при котором можно достичь превосходных абсорбирующих свойств и текучести порошка, и (v) абсорбирующее изделие с использованием дисперсного водопоглотителя. Следует отметить, что в настоящем описании термины "масса" и "вес" используются как синонимы.

Водопоглощающая смола

Водопоглощая смола согласно настоящему изобретению представляет собой сшитый полимер, способный к набуханию в воде, но нерастворимый в воде и, таким образом, способный к образованию гидрогеля. В данном случае способность к набуханию в воде представляет собой такое свойство, что при погружении водопоглощающей смолы в воду, очищенную ионообменом, вещество, обладающее этой способностью, поглощает количество водной жидкости, большее чем ее собственный вес, с коэффициентом по меньшей мере 5 или более, предпочтительно с коэффициентом от 50 до 1000. Далее, нерастворимость в воде представляет собой такое свойство, что в водопоглощающей смоле, обладающей этим свойством, содержится обычно от 0 до 50 мас.%, предпочтительно от 0 до 30 мас.%, более предпочтительно от 0 до 25 мас.%, особенно предпочтительно от 0 до 15 мас.% и наиболее предпочтительно от 0 до 10 мас.%, по существу несшитого растворимого в воде компонента (растворимых в воде макромолекул). В описанных ниже примерах конкретно указано, как измеряют способность к набуханию в воде и нерастворимость в воде.

Далее, сшитый полимер представляет собой полимер, имеющий структуру с поперечными связями (в дальнейшем называемый внутренней сшитой структурой) в полимере, полученном путем полимеризации ненасыщенного мономера, и обеспечивающий более высокие абсорбирующие свойства. Кроме того, водопоглощающая смола может быть подвергнута такой поверхностной обработке с образованием поперечных связей, что поверхности частиц водопоглощающей смолы становятся сшитыми, или может не подвергаться такой поверхностной обработке с образованием поперечных связей. Для получения превосходных абсорбирующих свойств предпочтительно проводить процесс поверхностной обработки с образованием поперечных связей. Следует отметить, что в дальнейшем водопоглощающая смола, не подвергнутая поверхностной обработке с образованием поперечных связей, иногда упоминается как предшественник водопоглощающей смолы.

Примеры водопоглощающей смолы, состоящей из сшитого полимера, включают частично нейтрализованный полиакриловый полимер, графт-полимер гидролизованного крахмала и акрилонитрила, графт-полимер крахмала и акриловой кислоты, омыленный сополимер винилацетата и акрилового сложного эфира, гидролизованный сополимер акрилонитрила или гидролизованный сополимер акриламида, или сшитый сополимер акрилонитрила или сшитый сополимер акриламида, сшитый денатурированный поливиниловый спирт, имеющий карбоксильную группу, сшитый сополимер изобутилена и малеинового ангидрида и т.п. Смола, включенная в вышеуказанный список, может использоваться самостоятельно или два или более вида смолы могут использоваться в сочетании. Предпочтительно использовать частично нейтрализованный полиакриловый полимер.

Водопоглощающую смолу, представляющую собой сшитый полимер, получают путем полимеризации и сшивки ненасыщенного мономера и при необходимости подвергают поверхностной обработке с образованием поперечных связей. Далее в описании даны пояснения в отношении ненасыщенного мономера, сшиваемого мономера, инициатора полимеризации и способа получения ненасыщенного мономера (способ полимеризации, сушка, поверхностная обработка с образованием поперечных связей), используемых для получения водопоглощающей смолы.

Ненасыщенный мономер

В качестве ненасыщенного мономера, используемого для получения водопоглощающей смолы, содержащейся в дисперсном водопоглотителе согласно настоящему изобретению, предпочтительно использовать мономер, с помощью которого можно получить желательный сшитый полимер.

Например, в случае, если сшитый полимер представляет собой частично нейтрализованный полиакриловый полимер, предпочтительно в качестве основных компонентов использовать акриловую кислоту и/или ее соль (нейтрализованная акриловая кислота). Таким образом, можно использовать (i) акриловую кислоту и/или ее соль и (ii) другие мономеры в сочетании в качестве компонентов сополимера. Таким образом, водопоглощающей смоле, получаемой в качестве конечного продукта, можно придать не только водопоглощающие свойства, но также и специальные свойства, такие как противобактериальные свойства и дезодорирующие свойства, и водопоглощающую смолу можно получить с более низкой стоимостью.

Примеры вышеупомянутых других ненасыщенных мономеров, используемых в качестве компонента сополимера, включают растворимые в воде или гидрофобные ненасыщенные мономеры и подобные им, такие как метакриловая кислота, малеиновая кислота (или малеиновый ангидрид), фумаровая кислота, кротоновая кислота, итаконовая кислота, винилсульфокислота, 2-(мет)акриламид-2-метилпропансульфонат, (мет)акрилоксиалкансульфоновые кислоты и их соли щелочных металлов, их соли аммония, N-винил-2-пиридон, N-винилацетамид, (мет)акриламид, N-изопропил(мет)акриламид, N,N-диметил(мет)акриламид, 2-гидроксиэтил(мет)акрилат, метоксиполиэтиленгликоль(мет)акрилат, полиэтиленгликоль(мет)акрилат, изобутилен, лаурил(мет)акрилат и т.п.

Следует отметить, что в случае, если мономерами являются ненасыщенный мономер, имеющий кислотную группу, в качестве ненасыщенного мономера, и другой ненасыщенный мономер, который используется в сочетании с акриловой кислотой и/или ее солью, этой ее солью может быть соль щелочного металла, соль щелочноземельного металла или соль аммония. При этом предпочтительными являются прежде всего натриевая соль или калийная соль, потому что (i) натриевую соль и калийную соль можно легко получить в промышленном масштабе, (ii) натриевая соль и калийная соль являются безвредными и (iii) использование натриевой соли и/или калийной соли придает лучшие свойства полученной водопоглощающей смоле, а также дает другие преимущества.

В случае, если дополнительно используют вышеупомянутый другой ненасыщенный мономер, количество мономера, отличного от акриловой кислоты (соли), предпочтительно составляет от 0 до 30 мол.%, более предпочтительно от 0 до 10 мол.% и наиболее предпочтительно от 0 до 5 мол.%, по отношению к общему количеству молей всех ненасыщенных мономеров, используемых для получения водопоглощающей смолы. Другими словами, предпочтительно, чтобы общее количество молей акриловой кислоты и ее соли, используемых в качестве основных компонентов, составляло от 70 до 100 мол.%, предпочтительно от 90 до 100 мол.%, более предпочтительно от 95 до 100 мол.%, относительно общего количества молей всех ненасыщенных мономеров, используемых для получения водопоглощающей смолы.

Далее, в случае, если сшивающий полимер представляет собой частично нейтрализованный полиакриловый полимер, предпочтительно, чтобы структурное звено частично нейтрализованного полиакрилового полимера было следующим: ненасыщенный мономер содержит акриловую кислоту в интервале от 0 до 50 мол.% и акрилата в интервале от 100 до 50 мол.% (сумма акриловой кислоты и акрилата 100 мол.% или меньше). Более предпочтительно, чтобы структурное звено частично нейтрализованного полиакрилового полимера было следующим: ненасыщенный мономер содержит акриловую кислоту в интервале от 10 до 40 мол.% и акрилат в интервале от 90 до 60 мол.%. Иными словами, предпочтительно, чтобы отношение нейтрализации, которое представляет собой мольное отношение акрилата к суммарному количеству акриловой кислоты и акрилата, составляло от 50 до 100 мол.%, и более предпочтительно, чтобы отношение нейтрализации составляло от 60 до 90 мол.%.

Соль акриловой кислоты можно приготовить путем нейтрализации мономерной акриловой кислоты перед полимеризацией мономера или путем нейтрализации акриловой кислоты в ходе и после полимеризации. Соль можно приготовить с использованием сочетания этих способов. Кроме того, соль акриловой кислоты может быть приготовлена путем смешивания акриловой кислоты и акрилата.

Сшивающий мономер (внутренний сшивающий агент)

Водопоглощающая смола согласно настоящему изобретению представляет собой сшитый полимер, имеющий внутренне сшитую структуру. Когда водопоглощающая смола обладает свойствами нерастворимости в воде и набухания в воде, считают, что она имеет внутренне сшитую структуру. Таким образом, внутренне сшитая структура водопоглощающей смолы может быть получена путем осуществления сшивки ненасыщенного мономера с самим собой, без использования сшивающего мономера. Однако более предпочтительно, чтобы водопоглощающая смола была получена путем сополимеризации или взаимодействия ненасыщенного мономера со сшивающим мономером. В этом случае сшивающий мономер, который играет роль внутреннего сшивающего агента, имеет две или более способные к полимеризации ненасыщенные группы, содержащиеся в одной его молекуле, или имеет две или более реакционноспособные группы.

Примеры такого внутреннего сшивающего агента включают N,N′-метиленбис(мет)акриламид, (поли)этиленгликольди(мет)акрилат, (поли)пропиленгликольди(мет)акрилат, триметилолпропантри(мет)акрилат, глицеринтри(мет)акрилат, глицеринакрилатметакрилат, модифицированный этиленоксидом триметилолпропантри(мет)акрилат, пентаэритритгекса(мет)акрилат, триаллилцианурат, триаллилизоцианурат, триаллилфосфат, триаллиламин, поли(мет)аллилоксиалкан,(поли)этиленгликольдиглицидиловый эфир, глицериндиглицидиловый эфир, этиленгликоль, полиэтиленгликоль, пропиленгликоль, глицерин, пентаэритрит, этилендиамин, этиленкарбонат, пропиленкарбонат, полиэтиленимин, глицидил(мет)акрилат и т.п.

Эти внутренние сшивающие агенты можно использовать по отдельности или в подходящем сочетании двух или более видов. Внутренний сшивающий агент можно добавлять к реакционной системе либо сразу, либо отдельными порциями. При использовании одного или более внутренних сшивающих агентов предпочтительно, чтобы сшивающий мономер, содержащий не менее двух способных к полимеризации ненасыщенных групп, всегда был использован для полимеризации, принимая во внимание абсорбционные характеристики или другие свойства получаемого водопоглощающего вещества.

Для получения желаемых свойств водопоглощающей смолы количество используемого внутреннего сшивающего агента составляет предпочтительно от 0,001 до 2 мол.%, более предпочтительно от 0,005 до 0,5 мол.%, еще более предпочтительно от 0, 01 до 0,2 мол.% и особенно предпочтительно от 0,03 до 0,15 мол.%, все количества - по отношению к общему количеству молей всех ненасыщенных мономеров, используемых для получения водопоглощающей смолы. В случае, если количество добавляемого внутреннего сшивающего агента составляет менее 0,001 мол.%, или в случае, если это количество больше чем 2 мол.%, существует возможность того, что не будут получены достаточные абсорбирующие свойства, так что это не является предпочтительным.

Когда внутренний сшивающий агент используют для формирования сшитой структуры внутри водопоглощающей смолы, внутренний сшивающий агент добавляют к реакционной системе до проведения полимеризации ненасыщенного мономера, в течение ее или после нее, либо после нейтрализации ненасыщенного мономера или полимера.

Инициатор полимеризации

Водопоглощающая смола согласно настоящему изобретению может быть получена с использованием инициатора полимеризации при полимеризации ненасыщенного мономера. В качестве инициатора полимеризации может использоваться, например, радикальный инициатор полимеризации, такой как персульфат калия, персульфат аммония, персульфат натрия, перацетат калия, перацетат натрия, перкарбонат калия, перкарбонат натрия, трет-бутилгидропероксид, перекись водорода и 2,2′-азобис(2-амидинопропан)дигидрохлорид, или инициатор фотополимеризации, такой как 2-гидрокси-2-метил-1-фенилпропан-1-он.

Предпочтительно, если количество инициатора полимеризации находится обычно в интервале от 0,001 до 2 мол.%, более предпочтительно в интервале от 0,01 до 0,1 мол.%, по отношению к общему числу молей всех ненасыщенных мономеров, используемых для получения водопоглощающей смолы. Если количество инициатора полимеризации составляет менее 0,001 мол.%, возрастает количество непрореагировавшего, остающегося в системе (остаточного) мономера. С другой стороны, если количество инициатора полимеризации больше 2 мол.%, становится трудно управлять полимеризацией. Таким образом, количества инициатора полимеризации менее 0,001 и более 2 мол.% не являются предпочтительными.

Способ получения водопоглощающей смолы

Способ полимеризации

Для полимеризации мономера (ненасыщенный мономер, другой ненасыщенный мономер, сшивающий мономер и т.п.) с целью получения водопоглощающей смолы согласно настоящему изобретению может быть проведена полимеризация в массе или полимеризация с осаждением. Однако, с учетом характеристики водопоглощающей смолы, управляемости полимеризации и абсорбционных характеристик набухающего геля, более предпочтительными способами полимеризации являются водная полимеризация и обращенно-суспензионная полимеризация с использованием водного раствора мономера.

При использовании водного раствора мономера концентрация мономера в водном растворе (в дальнейшем "водный раствор мономера") определяется в соответствии с температурой раствора и типа мономера и, следовательно, не ограничена каким-либо конкретным значением. Однако предпочтительно концентрация составляет от 10 до 70 мас.%, более предпочтительно от 20 до 60 мас.%.

Полимеризацию мономера инициируют с использованием вышеуказанного инициатора полимеризации. Помимо инициатора полимеризации, луч активирующей энергии, такой как ультрафиолетовое излучение, электронный луч и γ-луч, может использоваться отдельно или в сочетании с инициатором полимеризации. Следует отметить, что выбор необходимой температуры инициирования полимеризации зависит от вида используемого инициатора полимеризации. Однако предпочтительно, чтобы полимеризация была инициирована при температуре в интервале от 15 до 130°С, более предпочтительно, чтобы полимеризация была инициирована при температуре в интервале от 20 до 120°С. Если полимеризация инициирована в температуре вне указанных интервалов, имеется возможность увеличения остаточного количества мономера или происходит чрезмерное самосшивание, что приводит к получению водопоглощающей смолы с низкой способностью поглощения воды.

Суспензионная полимеризация с обращением фаз представляет собой способ полимеризации, осуществляемой путем суспендирования водного раствора мономера в гидрофобном органическом растворителе. Например, суспензионная полимеризация с обращением фаз описана в таких документах, как патенты США 4093776, 4367323, 4446261, 4683274 и 5244735.

Далее, полимеризация в водном растворе представляет собой способ полимеризации, осуществляемой с использованием водного раствора мономера без использования дисперсионного растворителя. Например, полимеризация в водном растворе описана в таких документах, как патенты США 4625001, 4873299, 4286082, 4973632, 4985518, 5124416, 5250640, 5264495, 5145906 и 5380808, а также в таких документах, как европейский патент 0811636, 0955086 и 0922717. Следует отметить, что при осуществлении водной полимеризации при необходимости может использоваться растворитель, отличный от воды. Тип совместно используемого растворителя особенно не ограничен.

Таким образом, водопоглощающая смола согласно настоящему изобретению может быть получена при использовании мономера и инициатора полимеризации, описанных в качестве примеров в соответствии со способами полимеризации, изложенными в каждом из документов.

Сушка

Вообще говоря, полимер, полученный путем полимеризации мономера в соответствии с вышеуказанным способом полимеризации, является сшитым полимером в форме содержащего воду геля (водосодержащий гелеобразный сшитый полимер). При необходимости водосодержащий гелеобразный сшитый полимер подвергают сушке. Следует отметить, что, особенно в случае выполнения полимеризации в водном растворе, общепринято, что сшитый полимер подвергают распылению или измельчению до или после сушки содержащего воду гелеобразного сшитого полимера.

В случае, когда для сушки используют сушку нагретым воздухом, эту сушку нагретым воздухом обычно выполняют с использованием горячего воздуха, температура которого находится в интервале от 60 до 250°С, предпочтительно в интервале от 100 до 220°С, более предпочтительно в интервале от 120°С до 200°С. Длительность осуществления сушки (время сушки) зависит от величины площади поверхности полимера и содержания в нем влаги, а также от используемого типа сушилки, так чтобы время сушки было при необходимости установлено так, чтобы полимер после сушки имел заданное содержание влаги, например время сушки установлено, в соответствии с необходимостью, в пределах интервала от одной минуты до пяти часов.

Содержание влаги в водопоглощающей смоле, которое может быть получено при сушке, особенно не ограничено (используемый здесь термин "содержание влаги" соответствует количеству воды, содержащейся в водопоглощающей смоле при измерении доли массы, потерянной после сушки, к массе водопоглощающей смолы перед сушкой, когда 1 г водопоглощающей смолы подвергнут сушке в течение 3 часов при 180° С). Однако для обеспечения лучших свойств дисперсного водопоглотителя согласно настоящему изобретению, содержащего водопоглощающую смолу в качестве основного компонента, предпочтительно регулировать содержание влаги так, чтобы полимер находился в порошковой форме и был текучим даже при комнатной температуре. То есть содержание влаги в водопоглощающем веществе обычно находится в интервале от 0 до 30 мас.%, более предпочтительно от 0 до 20 мас.%, еще более предпочтительно от 0 до 15 мас.%, еще предпочтительнее от 0,3 до 15 мас.% и особенно предпочтительно от 0,5 до 10 мас.% (используемый здесь термин "содержание влаги" соответствует количеству воды, содержащейся в водопоглощающей смоле при измерении доли массы, потерянной после сушки, к массе водопоглощающей смолы перед сушкой, когда 1 г водопоглощающей смолы подвергнут сушке в течение 3 часов при 180°С). Таким образом, предпочтительно получать водопоглощающую смолу путем сушки водосодержащего гелеобразного сшитого полимера, так чтобы получить водопоглощающее вещество с содержанием влаги в указанном выше интервале.

Следует отметить, что в случае, когда полимеризацию проводят как суспензионную полимеризацию с обращением фаз, водосодержащий гелеобразный сшитый полимер, полученный после осуществления реакции полимеризации, может быть высушен без распыления следующим образом. А именно, водосодержащий гелеобразный сшитый полимер диспергируют в органическом углеводородном растворителе, таком как гексан и т.п., и подвергают азеотропной сушке, так чтобы содержание влаги у водосодержащего гелеобразного сшитого полимера составило 40 мас.% или меньше, предпочтительно 30 мас.% или меньше. После этого водосодержащий гелеобразный сшитый полимер отделяют декантацией или выпариванием, таким образом получая водопоглощающую смолу согласно настоящему изобретению. Следует отметить, что водопоглощающая смола, отделенная от органического растворителя, при необходимости может быть дополнительно высушена.

Поскольку можно достичь необходимого содержания влаги, сушка особо ничем не ограничена, и можно использовать различные способы. В частности, здесь могут быть использованы такие методы сушки, как, например, тепловая сушка, сушка горячим воздухом, сушка при пониженном давлении, инфракрасная сушка, микроволновая сушка, азеотропная сушка с использованием гидрофобного органического растворителя, сушка при высокой влажности, при которой используется высокотемпературный водяной пар, и тому подобные способы сушки.

Обработка посредством поверхностной сшивки

Как описано выше, водопоглощающая смола согласно настоящему изобретению может быть получена путем осуществления полимеризации с образованием поперечных связей, сушки и при необходимости распыления, и предпочтительно осуществлять на поверхности водопоглощающей смолы операцию сшивки (вторичная сшивка) с тем, чтобы увеличить плотность образования поперечных связей вблизи поверхности водопоглощающей смолы для улучшения свойств водопоглощающей смолы. В дальнейшем водопоглощающая смола, не подвергнутая обработке с поверхностной сшивкой, называется предшественником водопоглощающей смолы, чтобы отличить ее от водопоглощающей смолы, поверхность которой подвергнута сшивке. Следует отметить, что водопоглощающая смола согласно настоящему изобретению представляет собой предшественник водопоглощающей смолы и/или водопоглощающую смолу, поверхность которой является сшитой.

Имеются различные виды поверхностных сшивающих агентов для образования сшивки на поверхности. Для достижения лучших свойств полученной водопоглощающей смолы предпочтительно использовать один вид либо два или более вида следующих сшивающих агентов: (а) соединения многоатомных спиртов, (б) эпоксисоединения, (в) соединения многовалентных аминов (полиаминов), (г) продукты конденсации соединений многовалентного амина с галогенэпоксидными соединениями, (д) оксазолиновые соединения, (е) моно-, ди- или полиоксазолиновые соединения, (ж) соли многовалентных металлов, (з) алкиленкарбонатные соединения, (и) и т.п.

Более конкретно, предпочтительно использование поверхностных сшивающих агентов, описанных, например, в патентах США 6228930, 6071976 и 6254990. Соответственно, поверхностный сшивающий агент может представлять собой (а) соединения многоатомных спиртов, такие как моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, монопропиленгликоль, 1,3-пропандиол, дипропиленгликоль, 2,3,4-триметил-1,3-пентандиол, полипропиленгликоль, глицерин, полиглицерин, 2-бутен-1,4-диол, 1,4-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,2-циклогександиметанол и т.п.; (б) эпоксисоединения, такие как диглицидиловый эфир этиленгликоля, глицидол и т.п.; (в) соединения полиаминов, такие как этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, полиэтиленимин, полиамидополиамин и т.п.; (г) галогенэпоксидные соединения, такие как эпихлоргидрин, эпибромгидрин, α-метилэпихлоргидрин и т.п.; (д) продукты конденсации соединений полиамина с галогенэпоксидными соединениями; (е) соединения оксазолдиона, такие как 2-оксазолдион и т.п.; (ж) соединеия алкиленкарбоната, такие как этиленкарбонат и т.п.; (з) и т.п.

Для достижения лучших свойств водопоглощающей смолы предпочтительно использовать в качестве сшивающих агентов по меньшей мере один из многоатомных спиртов. Предпочтительно, чтобы используемые многоатомные спирты имели от двух до десяти углеродных атомов, более предпочтительно от трех до восьми углеродных атомов.

Количество поверхностного сшивающего агента зависит от того, какой тип поверхностного сшивающего агента используется или как соединены друг с другом предшественник водопоглощающей смолы и поверхностный сшивающий агент. Однако количество поверхностного сшивающего агента предпочтительно находится в интервале от 0,001 до 10 мас. ч., более предпочтительно в интервале от 0,01 до 5 мас. ч. в расчете на 100 мас. ч. предшественника водопоглощающей смолы.

При выполнении обработки с поверхностной сшивкой предпочтительно использовать воду в сочетании с поверхностным сшивающим агентом. В этом случае количество воды, которую необходимо использовать, зависит от содержания влаги в используемом предшественнике водопоглощающего вещества. В общем, количество используемой воды по отношению к 100 мас. ч. предшественника водопоглощающей смолы находится в интервале от 0,5 до 20 мас. частей, предпочтительно от 0,5 мас. ч. до 10 мас. ч.

Можно использовать гидрофильный органический растворитель, отличный от воды, и можно использовать смешанный растворитель, состоящий из воды и гидрофильного органического растворителя. Количество используемого гидрофильного органического растворителя или смешанного растворителя находится в интервале от 0 до 10 мас. ч, предпочтительно в интервале от 0 до 5 мас. ч, более предпочтительно в интервале от 0 до 3 мас. ч относительно 100 мас. частей предшественника водопоглощающей смолы.

При добавлении поверхностного сшивающего агента можно использовать различные способы, следующий способ смешивания является предпочтительным: поверхностный сшивающий агент предварительно смешивают с водой и/или гидрофильным органическим растворителем, согласно необходимости, и смесь по каплям добавляют к предшественнику водопоглощающей смолы. Более предпочтителен следующий способ: поверхностный сшивающий агент предварительно смешивают с водой и/или гидрофильным органическим растворителем, согласно необходимости, и смесь распыляют в предшественник водопоглощающей смолы. Средний диаметр капель жидкости, которые необходимо получить при распылении, составляет предпочтительно от 0,1 до 300 мкм, более предпочтительно от 1 до 200 мкм.

В отношении смесительного устройства, используемого для смешивания предшественника водопоглощающей смолы, поверхностного сшивающего агента и воды или гидрофильного органического растворителя, предпочтительно, чтобы смесительное устройство имело большую мощность смешивания, чтобы эти соединения были равномерно и полностью смешаны. Примерами смесительных устройств, которые предпочтительно могут быть использованы, являются цилиндрическая мешалка, коническая мешалка с двойными стенками, быстроходная мешалка, клиновидная мешалка, ленточно-винтовая мешалка, шнековый смеситель, двукрылый смеситель ("кнедер"), смеситель измельчающего типа, роторный смеситель, смеситель с воздушным потоком, турбулизатор, периодический смеситель Лëдиге, непрерывный смеситель Лëдиге и т.п. устройства.

После смешивания поверхностного сшивающего агента с предшественником водопоглощающей смолы предпочтительно, чтобы водопоглощающая смола была подвергнута термообработке. Условия термообработки следующие: предшественник водопоглощающей смолы или теплоноситель, используемый для осуществления термообработки, предпочтительно имеет температуру в интервале от 100 до 250°С, более предпочтительно в интервале от 150 до 250°С; продолжительность нагревания при термообработке предпочтительно находится в интервале от одной минуты до двух часов. Примеры подходящих комбинаций температуры и продолжительности нагревания: (а) 180°С в течение от 0,1 до 1,5 часов и (б) 200°С в течение от 0,1 до 1 часа.

Следует отметить, что в случае, когда предшественник водопоглощающей смолы получен суспензионной полимеризацией с обращением фаз, можно получить водопоглощающую смолу со сшитой поверхностью путем диспергирования поверхностного сшивающего агента в гидрофобном органическом растворителе, используемом в обращенной суспензионной полимеризации, например, таким образом, чтобы водосодержащий гелеобразный сшитый полимер имел содержание влаги не более 50 мас.%, предпочтительно не более 40 мас.% и более предпочтительно не более 30 мас.%, в течение и/или после азеотропной сушки.

Водопоглощающую смолу согласно настоящему изобретению, полученную путем осуществления, как требуется, поверхностной обработки с образованием поперечных связей, гранулируют в частицы, имеющие специфические размеры частиц, обеспечивающие текучесть (неслеживаемость) во время влагопоглощения и имеющие такую стойкость по отношению к механическому удару, что механический удар не вызывает значительного ухудшения водопоглощающей способности и текучести во время влагопоглощения. В частности, предпочтительно, чтобы в водопоглощающей смоле согласно настоящему изобретению, в расчете на 100 мас.% всей водопоглощающей смолы, содержащейся в дисперсном водопоглотителе, от 90 до 100 мас.% водопоглощающей смолы имеет диаметр частиц менее 850 мкм, но не менее 106 мкм, и 60 мас.% или более водопоглощающей смолы имеет диаметр частиц не менее 300 мкм. Более предпочтительно, чтобы в расчете на 100 мас.% всей водопоглощающей смолы, содержащейся в дисперсном водопоглотителе, от 95 до 100 мас.% водопоглощающей смолы имело диаметр частиц менее 850 мкм, но не менее 106 мкм. Особенно предпочтительно, чтобы от 98 до 100 мас.% водопоглощающей смолы имело диаметр частиц менее 850 мкм, но не менее 106 мкм. Кроме того, более предпочтительно, чтобы в расчете на 100 мас.% всей водопоглощающей смолы, содержащейся в дисперсном водопоглотителе, от 65 до 100 мас.% водопоглощающей смолы имело диаметр частиц не менее 300 мкм. Более предпочтительно, чтобы от 70 до 100 мас.% водопоглощающей смолы имело диаметр частиц не менее 300 мкм. Особенно предпочтительно, чтобы от 75 до 100 мас.% водопоглощающей смолы имело диаметр частиц не менее 300 мкм.

Кроме того, водоабсорбирующая смола имеет среднемассовый (средневесовой) диаметр частиц предпочтительно от 200 до 700 мкм, более предпочтительно от 300 до 600 мкм, еще предпочтительнее от 400 до 500 мкм. Что касается распределения по размерам частиц (гранулометрического состава) водопоглощающей смолы, предпочтительно, чтобы логарифмическое среднеквадратичное отклонение (значение σ ζ), которое является показателем однородности, составляло от 0 до 0,40, более предпочтительно от 0 до 0,35 и наиболее предпочтительно от 0 до 0,30.

В случае, когда содержание водопоглощающей смолы с диаметром частиц 850 мкм или более превышает 10 мас.% в расчете на 100 мас.% всей водопоглощающей смолы, содержащейся в дисперсном водопоглотителе, водопоглощающая смола создает ощущение посторонних включений при ее использовании в санитарных материалах типа подгузников, так что пользователь чувствует неудобство, например, ощущение грубого материала. Кроме того, в случае, когда содержание водопоглощающей смолы с диаметром частиц менее 106 мкм превышает 10 мас.% в расчете на 100 мас.% всей водопоглощающей смолы, содержащейся в дисперсном водопоглотителе, и когда логарифмическое среднеквадратичное отклонение σζ, превышает 0,40, возникают следующие проблемы: поглотительная способность под давлением значительно снижается; текучесть во время влагопоглощения ухудшается; режим работы ухудшается, так как в процессе получения водопоглощающей смолы и санитарного материала типа подгузника образуется пыль; сегрегация увеличивается ввиду более широкого распределения по размерам частиц. Таким образом, указанные выше параметры не являются предпочтительными.

Соль органической кислоты и многовалентного металла

Соли органической кислоты и многовалентного металла согласно настоящему изобретению имеют в молекуле семь или более углеродных атомов и состоят из солей нещелочных металлов с органическими кислотами, включая жирные кислоты, нефтяные кислоты и поликислоты.

Органические кислоты, составляющие соли многовалентных металлов и органических кислот, могут быть любыми органическими веществами, которые образуют соль с многовалентным металлом. Предпочтительные примеры включают органические карбоновые кислоты, органические сульфокислоты и органические сульфиновые кислоты. Особенно предпочтительными среди них являются органические карбоновые кислоты, в молекуле которых содержится карбоксильная группа. Соль многовалентного металла и органической кислоты имеет семь или более углеродных атомов, предпочтительно от 7 до 20 углеродных атомов, более предпочтительно от 12 до 20 углеродных атомов.

Использование органической кислоты с числом углеродных атомов в ее молекуле меньше семи не является предпочтительным, поскольку соль органической кислоты и многовалентного металла проявляла бы высокую растворимость в воде и при использовании в бумажном подгузнике, поглотителе и т.п. могла бы вымываться в поглощенную жидкость, такую как моча и кровь. Кроме того, при использовании щавелевой кислоты, лимонной кислоты или другой кислоты с числом углеродных атомов в молекуле меньше семи возникает потенциальная проблема недостаточной абсорбирующей способности при механическом ударе вследствие высокой твердости полученной соли органической кислоты и многовалентного металла. Использование щавелевой кислоты также не является предпочтительным по соображениям безопасности.

Органические карбоновые кислоты представляют собой, например, насыщенные или ненасыщенные органические карбоновые кислоты и ароматические карбоновые кислоты. Органические карбоновые кислоты могут иметь замещающие группы, отличные от групп карбоновых кислот, например гидроксильные группы и галогены. Органические карбоновые кислоты также могут содержать в молекуле две или более карбоксильных групп. Кроме того, органические карбоновые кислоты могут быть многоосновными карбоновыми кислотами, содержащими в каждой молекуле множество карбоксильных групп, но предпочтительно, чтобы органические карбоновые кислоты представляли собой одноосновные карбоновые кислоты.

В частности, примеры органических карбоновых кислот включают длинноцепные и разветвленные жирные кислоты, такие как капроновая кислота, октановая кислота, октиноат (octynoate), декановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и стеариновая кислота; нефтяные кислоты, такие как бензойная кислота, миристиновая кислота, нафтеновая кислота, нафтойная кислота и нафтоксиуксусная кислота, и поликислоты, такие как поли(мет)акриловая кислота и полисульфоновая кислота. Особенно предпочтительными среди этих кислот являются жирные кислоты, такие как капроновая кислота, октановая кислота, октиноат (octynoate), декановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, олеиновая кислота, стеариновая кислота, бычья жирная кислота и отверждаемая жирная кислота касторового масла; жирные кислоты без ненасыщенных связей в молекулах (длинноцепные насыщенные жирные кислоты), такие как капроновая кислота, октановая кислота, декановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота и стеариновая кислота. Наиболее предпочтительными являются длинноцепные жирные кислоты без ненасыщенных связей в молекулах (длинноцепная насыщенная жирная кислота), содержащие от 12 до 20 углеродных атомов, такие как лауриновая кислота, миристиновая кислота, пальмитиновая кислота и стеариновая кислота. Жирные кислоты с ненасыщенными связями в молекулах не являются предпочтительными, поскольку получаемый дисперсный водопоглотитель может окрашиваться, выделять запах и проявлять другие нежелательные свойства при нагревании или вследствие окисления при хранении.

Металлы, входящие в состав соли органической кислоты и многовалентного металла, особо ничем не ограничены: металлические соли могут представлять собой любые соли нещелочных металлов, такие как соли щелочноземельных металлов и соли переходных металлов. Предпочтительными с точки зрения легкой доступности являются соли бария, соли кальция, соли магния, соли алюминия и соли цинка. Особенно предпочтительными среди них являются соли кальция, соли магния, соли цинка и соли алюминия.

Соответственно, конкретные примеры солей органической кислоты и многовалентного металла включают лаурат кальция, лаурат магния, лаурат цинка, лаурат алюминия, миристат кальция, миристат магния, миристат алюминия, миристат цинка, пальмитат кальция, пальмитат магния, пальмитат алюминия, пальмитат цинка, стеарат кальция, стеарат магния, стеарат цинка и стеарат алюминия.

Кроме того, соли органической кислоты и многовалентного металла могут частично образовывать гидроксид или подобные соединения или, более конкретно, имеют структуру соли, например, такую: (Органическая кислота)х Mn+(OH)n-x, где Мn+ - ионы металла с зарядом +n, х - целое число от 1 до n, a n - целое число, равное или больше 2.

Органические кислоты и металлические соли могут представлять собой соли органических кислот и многовалентных металлов в любой комбинации. Каждую из солей органической кислоты и многовалентного металла можно использовать по отдельности или две или более из них можно использовать в виде смеси.

Соли органической кислоты и многовалентного металла не ограничены солями, у которых все кислотные остатки нейтрализованы, они могут содержать небольшое количество органической кислоты и/или избыточного количества многовалентного металла. Среди них предпочтительными для использования являются соли с 90 мол.% или более нейтрализованных кислотных остатков (карбоксильных групп). Этот процент более предпочтительно составляет от 95 до 105 мол.%, еще более предпочтительно от 98 до 102 мол.% и особенно предпочтительно от 99 до 101 мол.%.

Если используемой органической кислотой является поликислота, такая как полиакриловая кислота, то поликислота предпочтительно имеет 95 мол.% или более от всех кислотных остатков (карбоксильных групп) в нейтрализованном виде, с образованием соли с многовалентным металлом. Этот процент более предпочтительно составляет 98 мол.% или более, еще более предпочтительно 99 мол.% или более. Используемая поликислота обычно имеет среднемассовую молекулярную массу от 10000 до 5000000, предпочтительно от 50000 до 1000000.

Соли органической кислоты и многовалентного металла представляют собой макрочастицы и могут иметь любой диаметр частиц. Обычно диаметр частиц предпочтительно меньше средневесового (среднемассового) диаметра частиц водопоглощающей смолы. В частности, 90 мас.% или больше соли (солей) органической кислоты и многовалентного металла в дисперсном водопоглотителе согласно настоящему изобретению имеет диаметр частиц более 0 и до 100 мкм, предпочтительно от 0,01 до 50 мкм, более предпочтительно от 0,01 до 10 мкм.

Температура плавления соли органической кислоты и многовалентного металла предпочтительно находится в интервале от не менее 20°С до не более 250°С, более предпочтительно от не менее 40°С до не более 250°С и еще более предпочтительно от не менее 50°С до не более 250°С. В этом интервале особенно предпочтительным является интервал от не менее 60°С до не более 250°С, более предпочтительным - интервал от не менее 70°С до не более 250°С и наиболее предпочтительным - интервал от не менее 80°С до не более 250°С. Если точка плавления соли органической кислоты и многовалентного металла составляет 250°С или выше, соль органической кислоты и многовалентного металла может не обладать хорошей клейкостью к поверхности водопоглощающей смолы; увеличенное количество соли органической кислоты и многовалентного металла может отслаиваться от водопоглощающей смолы. Температуры плавления, равные или ниже 20°С, нежелательны, поскольку полученный дисперсный водопоглотитель обладает меньшей текучестью и с ним труднее обращаться.

При промышленном применении водопоглощающего вещества, в бункерах хранения, транспортных линиях, дозирующих питателях и т.д. водопоглощающее вещество обычно нагревают до 30-80°С для предотвращения абсорбции влаги водопоглощающим веществом.

Типичные традиционные добавки, такие как полиэтиленгликоль и поверхностно-активные вещества, используемые для улучшения свойств, особенно текучести порошка во время влагопоглощения или при содержании воды ниже 20 мас.%, имеют в основном низкую температуру плавления или низкую температуру стеклования. Эти водопоглощающие вещества могут проявлять превосходную текучесть при комнатной температуре. Однако в условиях высокой влажности, существующих в производственном оборудовании и линиях транспортировки при производстве водопоглощающих веществ и, например, пеленок, добавки плавятся, снижая текучесть порошка водопоглощающего вещества и создавая трудности при обращении с водопоглощающим порошком. Напротив, в настоящем изобретении используют соль органической кислоты и многовалентного металла с указанной выше температурой плавления, и поэтому не создается трудности при обращении с водопоглощающим веществом в условиях высокой влажности при промышленном применении.

Температура плавления соли органической кислоты и многовалентного металла может быть измерена или может быть использовано ее значение, опубликованное, например, в Kagaku Dai Jiten (Энциклопедия Химической Технологии, под ред. Редакционного Комитета Энциклопедии Химической Технологии, издание Kyoritsu Shuppan Co., Ltd). Например, стеарат цинка имеет температуру плавления 128-130°С, стеарат алюминия 103°С, стеарат кальция 180° С, стеарат магния 200°С. Эти соли органической кислоты и многовалентного металла предпочтительно используют вследствие того, что они имеют температуры плавления, которые являются оптимальными при использовании в производстве дисперсного водопоглотителя согласно настоящему изобретению. В зависимости от выбора используемой соли органической кислоты и многовалентного металла температуру плавления можно регулировать в широком диапазоне. Следует отметить, что при практическом использовании предпочтительно выбирают соль органической кислоты и многовалентного металла, которая имеет температуру плавления выше или равную температурам, при которых используют дисперсный водопоглотитель согласно настоящему изобретению.

Предпочтительно в качестве соли органической кислоты и многовалентного металла используют слаборастворимую или нерастворимую соль, например соль органической кислоты и многовалентного металла, имеющую растворимость предпочтительно от величины не меньше 0 г/л до величины не более 10 г/л, в 1000 мл деионизированной воды при 25°С. Растворимость более предпочтительно составляет от величины не менее 0 г/л до не более 5 г/л, еще более предпочтительно от величины не менее 0 г/л до не более 2 г/л. Если растворимость соли органической кислоты и многовалентного металла превышает 10 г/л, то эта соль органической кислоты и многовалентного металла может, как указано выше, нежелательным образом вымываться в поглощенную жидкость, такую как моча и кровь.

Водопоглощающее вещество (дисперсный водопоглотитель)

Способ получения дисперсного водопоглотителя

Необходимо, чтобы дисперсный водопоглотитель согласно настоящему изобретению имел уникальные характеристики (уточнены ниже) и предпочтительно содержал вышеуказанную водопоглощающую смолу и соль органической кислоты и многовалентного металла, и был получен способом, который не ограничен каким-либо специфическим образом. Водопоглощающее вещество может быть произведено, например, одним из описанных ниже способов 1-3. Водопоглощающая смола в дисперсном водопоглотителе может представлять собой либо водопоглощающую смолу, имеющую сшитую поверхность, либо предшественник водопоглощающей смолы, поверхность которого не подвергнута сшивке. Сшивку на поверхности водопоглощающей смолы для использования в производстве дисперсного водопоглотителя осуществляют путем добавления смеси поверхностно-сшивающего агента и соли органической кислоты и многовалентного металла к приготовленному заранее предшественнику водопоглощающей смолы. В альтернативном варианте соль органической кислоты и многовалентного металла может быть смешана с заранее приготовленной поверхностно-сшитой водопоглощающей смолой.

Дисперсный водопоглотитель согласно настоящему изобретению, полученный, например, одним из этих способов, имеет уникальные характеристики, такие как среднемассовый диаметр частиц, количество растворимого компонента, индекс текучести при влагопоглощении (индекс текучести влагопоглощения), индекс сохранения текучести при влагопоглощении, поглотительная способность под давлением, индекс сохранения поглотительной способности под давлением, максимальная нагрузка при введении, работа введения и индекс восстановления. Подробности приведены ниже.

Способ 1

Соль органической кислоты и многовалентного металла диспергируют в растворе мономера, содержащем внутренний сшивающий агент, который используется для полимеризации ненасыщенного мономера, тем самым полимеризуя ненасыщенный мономер. Продукт при необходимости подвергают сушке и измельчению для получения предшественника водопоглощающей смолы. Поверхность предшественника затем подвергают сшиванию для получения дисперсного водопоглотителя согласно настоящему изобретению.

Способ 2

Соль органической кислоты и многовалентного металла добавляют и смешивают с предшественником водопоглощающей смолы. Поверхность предшественника водопоглощающей смолы подвергают сшивке для получения дисперсного водопоглотителя.

Способ 3

Поверхность предшественника водопоглощающей смолы сшивают для приготовления поверхностно-сшитой водопоглощающей смолы, к которой затем добавляют соль органической кислоты и многовалентного металла и смешивают для получения дисперсного водопоглотителя.

Мономер может быть добавлен в ходе полимеризации ненасыщенного мономера, описанной в способе 1. В способах 2 и 3 предложены предпочтительные альтернативные варианты, в которых соль органической кислоты и многовалентного металла добавляют к предшественнику водопоглощающей смолы или поверхностно-сшитой водопоглощающей смоле так, чтобы соль органической кислоты и многовалентного металла равномерно сцеплялась с поверхностью водопоглощающей смолы. Альтернативные варианты обеспечивают получение дисперсного водопоглотителя согласно настоящему изобретению, которое лучше соответствует поставленной задаче. Другими словами, соль органической кислоты и многовалентного металла предпочтительно добавляют при сшивании поверхности предшественника водопоглощающей смолы или к водопоглощающей смоле со сшитой поверхностью.

Соль органической кислоты и многовалентного металла, обычно получаемая в виде порошка, может быть смешана с водопоглощающей смолой, например, одним из следующих способов: (i) сухое смешивание, при котором соль органической кислоты и многовалентного металла в виде порошка непосредственно смешивают с водопоглощающей смолой, (ii) диспергирование соли органической кислоты и многовалентного металла для формирования суспензии в растворе для поверхностного сшивания, который представляет собой смесь (а) вышеупомянутого поверхностного сшивающего агента, используемого для сшивания поверхности, и (б) воды и/или гидрофильного органического растворителя, для смешивания соли органической кислоты и многовалентного металла с предшественником водопоглощающей смолы, и (iii) диспергированием соли органической кислоты и многовалентного металла с получением жидкого раствора в воде и/или гидрофильном органическом растворителе для смешивания соли органической кислоты и многовалентного металла с водопоглощающей смолой.

При смешивании соли органической кислоты и многовалентного металла с водопоглощающей смолой путем диспергирования соли органической кислоты и многовалентного металла с образованием суспензии, как в (ii) и (iii), дисперсионный растворитель, состоящий из воды и/или гидрофильного органического растворителя, добавляют в количествах, которые различаются в зависимости от типа и размеров частиц (диаметра частиц) водопоглощающей смолы. Например, при использовании водного дисперсионного растворителя дисперсионный растворитель обычно добавляют в количествах не более 10 мас. ч. предпочтительно от 1 до 5 мас. ч. на каждые 100 мас. ч. содержания твердого вещества в водопоглощающей смоле. Когда дисперсионный растворитель представляет собой гидрофильный органический растворитель, то дисперсионный растворитель обычно добавляют в количестве не более 10 мас.ч., предпочтительно от 0,1 до 5 мас. ч., на каждые 100 мас. ч. содержания твердого вещества в водопоглощающей смоле.

Кроме того, соль органической кислоты и многовалентного металла диспергируют в дисперсионном растворителе при концентрации, выбранной в соответствии с типом используемой соли органической кислоты и многовалентного металла, типом дисперсионного растворителя и вязкостью образующейся суспензии. Хотя концентрация не ограничена каким-либо специфическим образом, обычно оно составляет от 0,001 до 30 мас.%, предпочтительно от 0,01 до 10 мас.%, от суммарной массы соли органической кислоты и многовалентного металла и дисперсионного растворителя.

Водопоглощающую смолу (порошок) можно смешивать с солью органической кислоты и многовалентного металла при комнатной или более высокой температуре. Для придания дисперсному водопоглотителю характеристик водопоглощения и текучести во время влагопоглощения, температура обычно составляет 40°С или выше, предпочтительно от 40 до 300°С, более предпочтительно от 50 до 250° С и еще более предпочтительно от 60 до 250°С.

Дисперсный водопоглотитель согласно настоящему изобретению содержит соль органической кислоты и многовалентного металла в количествах, которые различаются в зависимости от текучести во время влагопоглощения, и абсорбирующих характеристик, необходимых для получаемого дисперсного водопоглотителя. Содержание соли органической кислоты и многовалентного металла составляет предпочтительно от более чем 0 мас.ч. до менее 10 мас.ч., более предпочтительно от не менее чем 0,001 мас.ч. до менее 10 мас.ч., еще более предпочтительно от не менее 0,001 мас.ч. до не более 7 мас.ч., еще более предпочтительно от не менее чем 0,01 мас.ч. до не более 5 мас.ч. и наиболее предпочтительно от не менее чем 0,01 мас.ч. до не более 3 мас.ч. на каждые 100 мас.ч. содержания твердого вещества в водопоглощающей смоле.

Особенно предпочтительным в этих интревалах является содержание от не менее 0,05 мас.ч. до не более 1 мас.ч. Если содержание соли органической кислоты и многовалентного металла составляет 10 мас.ч. или более, достигаемая текучесть во время влагопоглощения и ослабление эффекта снижения водопоглощающей способности при механическом ударе являются гораздо более низкими, чем уровни, ожидаемые от этого содержания, и поэтому является неэкономичным. Кроме того, чрезмерное содержание может уменьшить водопоглощающую способность.

Для смешивания водопоглощающей смолы с солью органической кислоты и многовалентного металла можно использовать любую традиционную мешалку. Примеры включают цилиндрические мешалки, шнековые мешалки, шнековые экструдеры, турбулизаторы, винтовые мешалки (nauta mixers), клиновидные мешалки, ленточно-винтовые мешалки, двукрылые месители (кнедеры), проточные смесители, смесители с воздушным потоком, роторно-дисковые мешалки, валковые смесители и мешалки с витками. Скорость смешивания имеет любое значение.

Другие компоненты дисперсного водопоглотителя

Для придания различных характеристик дисперсному водопоглотителю согласно настоящему изобретению дисперсный водопоглотитель может содержать вещества, отличные от тех, которые были упомянуты до сих пор (водопоглощающая смола, соль органической кислоты и многовалентного металла, внутренний сшивающий агент, инициатор полимеризации, поверхностный сшивающий агент и т.д.). Эти дополнительные вещества могут представлять собой нерастворимые тонкодисперсные частицы, такие как неорганический порошок, и гидрофильные растворители, такие как вода, предназначенные, например, для гранулирования водопоглощающей смолы.

Конкретные примеры неорганического порошка включают оксиды металлов, такие как диоксид кремния и оксиды титана; кремниевые кислоты (соли), такие как природный цеолит и синтетический цеолит; каолин; тальк; глины и бентонит. Предпочтительными среди них являются диоксид кремния и кремниевые кислоты (соли), особенно диоксид кремния и кремниевые кислоты (соли), имеющие средний диаметр частиц 200 мкм или меньше, измеренный с использованием счетчика Каултера (Coulter).

Неорганический порошок может быть добавлен в разных количествах, в зависимости от комбинации различных компонентов и неорганического порошка в дисперсном водопоглотителе. Содержание неорганического порошка предпочтительно составляет от 0 до 6 мас. ч., более предпочтительно от 0,001 до 5 мас. ч. и еще более предпочтительно от 0,01 до 3 мас. ч., на каждые 100 мас. ч. водопоглощающей смолы. Если содержание неорганического порошка выходит за пределы этих интервалов, это может привести к ухудшению ударопоглощающей способности, обеспечиваемой солью органической кислоты и многовалентного металла, в результате чего может наблюдаться снижение впитывающих свойств при ударных воздействиях.

Неорганический порошок может быть смешан с водопоглощающей смолой любым способом. Например, можно использовать сухое смешивание или влажное смешивание, посредством которого два вида порошка смешивают друг с другом, из них сухое смешивание является более предпочтительным.

Для придания различных функций дисперсному водопоглотителю согласно настоящему изобретению при необходимости можно осуществить еще одну операцию введения в него различных добавок. Примеры добавок включают дезодорант, противобактериальное средство, отдушку, пенообразователь, пигмент, краситель, пластификатор, клей, поверхностно-активное вещество, удобрение, окислитель, восстановитель, воду, соль, хелатирующий агент, бактерицидное вещество, гидрофильные макромолекулы, такие как полиэтиленгликоль и полиэтиленимин, гидрофобные макромолекулы, такие как парафин, термопластичные смолы, такие как полиэтилен и полипропилен, и термоотверждающиеся смолы, такие как полиэфирная смола и карбамидная смола. Добавки вводят в количествах от 0 до 30 мас. ч., предпочтительно от 0 до 10 мас. ч., более предпочтительно от 0 до 1 мас. ч., на каждые 100 мас. ч. водопоглощающей смолы.

Диаметр частиц водопоглощающего вещества

Дисперсный водопоглотитель согласно настоящему изобретению содержит, как описано выше, водопоглощающую смолу, соль органической кислоты и многовалентного металла и другие компоненты, и при необходимости может быть гранулирован с использованием нерастворимых в воде тонкодисперсных частиц или гидрофильного растворителя и т.п. Предпочтительно частицы размером от не менее 106 мкм до менее 850 мкм составляют от не менее 90 мас.% до не более 100 мас.% дисперсного водопоглотителя. Более предпочтительно такие частицы составляют от не менее 95 мас.% до не более 100 мас.% дисперсного водопоглотителя. Еще более предпочтительно такие частицы составляют от не менее 98 мас.% до не более 100 мас.% дисперсного водопоглотителя. Гранулирование, если оно проводится, предпочтительно выполняют так, чтобы дисперсный водопоглотитель имел такие конкретные диаметры частиц.

Если более 10 мас.% дисперсного водопоглотителя состоит из частиц менее 106 мкм, не наблюдается хорошей диффузии водного раствора типа крови и мочи в поглотителе, изготовленном, в частности, из волоконного материала основы и дисперсного водопоглотителя, используемого в качестве абсорбирующего изделия, поглощающего водный раствор. Кроме того, там, где дисперсный водопоглотитель входит в контакт с воздухом, площадь поверхности увеличивается, что повышает вероятность нежелательного растворения дисперсного водопоглотителя. Напротив, если более 10 мас.% дисперсного водопоглотителя состоит из частиц размером более 850 мкм, дисперсный водопоглотитель имеют пониженную скорость абсорбции и при использовании в качестве поглотителя создает на коже нежелательное неприятное ощущение наличия инородных тел.

Количество водорастворимых компонентов (растворимая часть) в дисперсном водопоглотителе

Количество водорастворимых компонентов (растворимая часть) в дисперсном водопоглотителе согласно настоящему изобретению составляет предпочтительно от 0 до 30 мас.%, более предпочтительно от 0 до 25 мас.%, еще более предпочтительно от 0 до 20 мас.% и еще более предпочтительно от 0 до 15 мас.%, по отношению к массе дисперсного водопоглотителя. Наиболее предпочтительный интервал - от 0 до 10 мас.%. Если содержание водорастворимых веществ превышает эти пределы, то водорастворимые вещества вымываются в абсорбирующее изделие, когда дисперсный водопоглотитель, используемый в качестве поглотителя, абсорбировал воду. Это может прерывать диффузию крови, мочи и т.д. в абсорбирующем изделии, что является нежелательным.

Абсорбционная способность дисперсного водопоглотителя под давлением

Дисперсный водопоглотитель согласно настоящему изобретению под давлением (нагрузкой) 2,06 кПа и/или 4,83 кПа имеет абсорбционную способность 15 г/г или больше, предпочтительно 18 г/г или больше, более предпочтительно 20 г/г или больше, еще более предпочтительно 23 г/г или больше и наиболее предпочтительно 25 г/г или больше. Предельное значение абсорбирующей способности под давлением не ограничено каким-либо особым образом; чем она больше, тем лучше. При рассмотрении сбыта с учетом себестоимости и других факторов максимальное значение составляет не более 50 г/г, предпочтительно не более 45 г/г.

Абсорбирующая способность под давлением оценивается здесь при нагрузке 2,06 кПа и 4,83 кПа на основании предположения, что дисперсный водопоглотитель согласно настоящему изобретению используется в бумажных подгузниках и других санитарных материалах под нагрузкой, создаваемой младенцем в лежачем или сидячем положении.

Абсорбционная способность под давлением дисперсного водопоглотителя согласно настоящему изобретению уменьшается незначительно при ударном воздействии на дисперсный водопоглотитель. Таким образом, предотвращается снижение абсорбционных характеристик дисперсного водопоглотителя путем механической деструкции при производстве дисперсного водопоглотителя. Водопоглощающая способность и текучесть во время влагопоглощения не уменьшаются в большой степени при механических ударных воздействиях на дисперсный водопоглотитель в ходе производства абсорбирующих изделий.

Абсорбционная способность дисперсного водопоглотителя под давлением при воздействии ударной силы оценивается посредством индекса сохранения абсорбционной способности под давлением. Индекс сохранения абсорбционной способности под давлением показывает изменение под давлением абсорбционной способности дисперсного водопоглотителя до и после воздействия ударной силы. Подробности будут приведены позже в связи с примерами осуществления изобретения. Индекс сохранения абсорбционной способности дисперсного водопоглотителя под давлением согласно настоящему изобретению предпочтительно составляет 0,90 или больше, более предпочтительно от 0,95 до 1,10 и еще более предпочтительно от 0,95 до 1,00.

Как обсуждалось выше, абсорбционные характеристики дисперсного водопоглотителя согласно настоящему изобретению незначительно изменяются при механическом ударе. Поэтому становится возможным точно предсказывать и регулировать абсорбционные характеристики подгузников других произведенных абсорбирующих изделий. Кроме того, в отличие от обычных случаев, абсорбционные характеристики не ухудшаются в ходе производства абсорбирующих изделий, несмотря на высокую абсорбционную емкость водопоглощающей смолы. Поэтому нет необходимости в увеличении по сравнению с проектными уровнями ни абсорбционной емкости абсорбирующего изделия, ни количества дисперсного водопоглотителя, использованного в абсорбирующем изделии для достижения постоянного качества. Это позволяет снизить количество дисперсного водопоглотителя, используемого для производства абсорбирующего изделия.

Текучесть (отсутствие слеживаемости) дисперсного водопоглотителя при влагопоглощении

Текучесть при влагопоглощении (текучесть во время поглощения влаги) дисперсного водопоглотителя согласно настоящему изобретению оценивают по текучести, измеренной для дисперсного водопоглотителя, имеющего форму блоков, брикетов и порошка, которые выдержаны при 25°С и относительной влажности 90%. Дисперсный водопоглотитель согласно настоящему изобретению содержит примерно от 10 до 30 мас.% воды. При содержании воды от 15 до 30 мас.% не происходит блокировки или слеживания порошка, обладающего превосходной текучестью при влагопоглощении.

Индекс текучести (количество частиц, проходящих через сито, описанное ниже) дисперсного водопоглотителя согласно настоящему изобретению, в соответствии с которым оценивается текучесть при влагопоглощении, составляет не менее 90 мас.% и не более 100 мас.%, предпочтительно не менее 95 мас.% и не более 100 мас.% и более предпочтительно не менее 98 мас.% и не более 100 мас.%.