Полое замкнутой формы герметичное изделие интегральной конструкции, соединительный элемент для интегральной конструкции, способы их изготовления и футеровка реактора вакуумной высокотемпературной установки, содержащая указанное герметичное изделие - RU2711199C1

Код документа: RU2711199C1

Чертежи

Описание

Изобретение относится к герметичным изделиям интегральной конструкциям, отдельные элементы которых находятся в существенно разнящихся по температуре эксплуатации зонах, в том числе в высокотемпературной зоне.

Известно полое герметичное изделие замкнутой формы в виде интегральной конструкции. В нем элементы интегральной конструкции выполнены из металла (Существует множество таких изделий, приведенных в различных источниках информации).

Недостатком изделия является невозможность его использования при высоких температурах (более 1500°С) и/или при наличии химически агрессивной среды.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является полое замкнутой формы герметичное изделие интегральной конструкции, состоящее из внутренней и наружной оболочек (или обшивок), соединенных между собой по торцам (или концам) общими фланцами, а по высоте - соединительными элементами в виде втулок, ребер жесткости и т.п., и в котором некоторые элементы выполнены из углерод-углеродного композиционного материала (УУКМ). Изделие усматривается из способа герметизации изделий из углеграфитовых материалов [Бушуев В.М. и др. пат. RU №2186726, 2002. Способ герметизации изделий из углеграфитовых материалов].

Выполнение элементов интегральной конструкции из углеграфитового материала, в частности, из углерод-углеродного композиционного материала, обеспечивает возможность его использования при высоких температурах и/или в химически агрессивных средах.

Недостатком изделия указанной конструкции является нарушение его герметичности при эксплуатации в условиях, когда его отдельные элементы находятся в существенно разнящихся по температуре зонах, что обусловлено их различным удлинением при нагреве.

Еще одним недостатком изделия являются большие затраты на его изготовление при выполнении всех элементов из высокотемпературного композиционного материала.

Известен элемент герметичного изделия интегральной конструкции из армированного низкомодульными углеродными волокнами композиционного материала, служащий для соединения расположенных в существенно разнящихся по температуре зонах элементов в единое целое и снабженный для этого, в частности, присоединительным концевым участком в виде слоев ткани из указанных углеродных волокон. Он усматривается из [Пат. RU №2515878, 2014], который выбран в качестве прототипа. В соответствии с ним соединительный элемент выполнен из углерод-углеродного композиционного материала (УУКМ) на основе низкомодульных углеродных волокон и пироуглеродной матрицы и имеет герметичное пироуглеродное покрытие.

Его недостатком является то, что он не обеспечивает сохранение герметичности изделия интегральной конструкции, отдельные элементы которой, подвергаемые соединению между собой, имеют существенно разнящееся удлинение при нагреве из-за их большой длины и нахождения в существенно разнящихся по температуре зонах. Обусловлено это тем, что при жестком закреплении между собой хотя бы одного из концов (торцов) соединяемых элементов конструкции вызываемый разницей в их удлинении перекос соединительного элемента приводит к его разрушению или по крайней мере нарушению целостности герметичного покрытия, следствием чего является нарушение герметичности изделия интегральной конструкции.

Известен способ изготовления соединительного элемента из армированною низкомодульными углеродными волокнами композиционного материала, включающий формирование каркаса из низкомодульных углеродных волокон, насыщение его пироуглеродом на формообразующей оправке термоградиентным методом, мехобработку полученной заготовки и герметизацию элемента путем формирования на нем герметичного пироуглеродного покрытия в вакууме в среде метана. Способ усматривается из способа изготовления герметичных изделий из УУКМ [Пат. RU №2186726, 2002], который выбран в качестве прототипа. В соответствии с ним получают герметичный соединительный элемент из УУКМ.

Недостатком способа является то, что изготавливаемый в соответствии с ним герметичный соединительный элемент является жестким. Следствием этого является нарушение его целостности или целостности герметичного покрытия-при наличии разницы в удлинениях соединяемых с его помощью элементов герметичного изделия интегральной конструкции.

Известен способ изготовления полого герметичного изделия интегральной конструкции, включающий формирование каркаса из низкомодульных углеродных волокон, насыщение его пироуглеродом термоградиентным методом за исключением присоединительных участков, мехобработку уплотненных пироуглеродом участков полученной заготовки, соединение отдельных частей изделия в интегральную конструкцию по присоединительным участкам с последующей мехобработкой последних, герметизацию изделия путем формирования на ней шликерного покрытия на основе композиции из мелкодисперсного углеродного порошка и временного технологического связующего, провязку шликерного покрытия пироуглеродом и осаждение газофазного пироуглеродного покрытия. Способ усматривается из [Пат. RU №2515878, 2014. Корпусная или внутренняя деталь аппарата, снабженная выступающими частями, способ ее изготовления и устройство для формирования и насыщения пироуглеродом каркасов закладных элементов, образующих выступающие части]. В соответствии с приведенным в нем способом изготавливают изделие, элементы которого выполнены из УУКМ. Указанный способ выбран нами в качестве прототипа.

Изготовление изделий указанным способом очень затратно из-за выполнения всех элементов из высокотемпературного композиционного материала. Еще одним недостатком способа является то, что изготовленные в соответствии с ним изделия указанной конструкции не могут эксплуатироваться в условиях, когда его отдельные элементы находятся в существенно разнящихся по температуре зонах, что обусловлено их различным удлинением при нагреве.

Известна футеровка реактора вакуумной высокотемпературной установки, состоящая из футеровки днища, крышки и боковой футеровки корпуса, которые содержат углеродный теплоизоляционный материал, размещенный в контейнере (или контейнерах) [Мармер Э.М. Углеграфитовые материалы. Справочник. М.: Металлургия, 1973]. Указанная конструкция футеровки выбрана нами в качестве прототипа.

Недостатком футеровки является выделение из нее в реакторное пространство СО, Н2 и СО2, происходящее по мере ее прогрева в процессе металлирования заготовок. Из-за этого не всегда получаются требуемые результаты по степени металлирования заготовок карбидообразующими металлами жидкофазным, паро-жидкофазным и комбинированным методами.

При паро-жидкофазном методе металлирования это обусловлено запиранием паров металла в тиглях в сравнительно низкотемпературном интервале из-за образования поверхностной корочки. Запирание паров Si и Ti в тиглях в интервале соответственно 1300-1550°С и 1500-1750°С установлено нами экспериментально. О чувствительности испарения из жидкой фазы к загрязнению зеркала металла, в частности, меди, указывается в [Металлургия сталей и сплавов в вакууме. Киев: Техника, 1974. С. 87], где сказано, что загрязнение зеркала расплава меди приводит к уменьшению скорости испарения в несколько раз и даже на несколько порядков.

При жидкофазном и комбинированном методах металлирования получение низких результатов по степени металлирования обусловлено науглероживанием и/или частичной карбидизацией частиц металла в шликерном покрытии (или частиц прекурсора жидкого металла, например, частиц нитрида кремния, являющегося прекурсором жидкого кремния), следствием чего является поверхностный (а не объемный) характер металлирования.

Задачей изобретения является разработка такой конструкции футеровки, которая за счет снижения количества выделяющихся из нее углеродсодержащих газов (и тем самым повышения чистоты реакторного пространства) позволила бы исключить ее негативное влияние на процесс металлирования, а значит повысить вероятность достижения требуемых результатов по степени металлирования любым из указанных выше методов; при этом достичь этого результата без существенного повышения затрат на проведение процесса металлирования.

Заявляемые технические решения настолько взаимосвязаны, что образуют единый изобретательский замысел. При разработке новой конструкции футеровки были изобретены новая конструкция и способ изготовления соединительного элемента для изготовления полого герметичного изделия новой интегральной конструкции, входящего в состав футеровки; причем на сохранение герметичности полого герметичного изделия интегральной конструкции работает не только новая конструкция соединительного элемента, но и новая конструкция футеровки, то есть налицо взаимное влияние конструкций изделия и футеровки. Следовательно, заявленные изобретения удовлетворяют требованию единства изобретения.

Поставленная задача решается за счет того, что в полом замкнутой формы герметичном изделии интегральной конструкции, состоящем из внутренней и наружной оболочек (или обшивок), соединенных между собой по торцам (или концам) общими фланцами, а по высоте - соединительными элементами в виде втулок, ребер жесткости и т.п., и в котором некоторые элементы выполнены из углерод-углеродного композиционного материала (УУКМ), в соответствии с заявляемым техническим решением внутренняя и наружная оболочка (или обшивки) выполнены соответственно из УУКМ и металла, работоспособного при температуре эксплуатации изделия, а соединительные элементы - из разнородных по составу и термостойкости материалов, включая УУКМ. металлы и пластики; причем соединительные элементы в виде втулок, ребер жесткости и т.п.на одном из концов выполнены гибкими, в том числе с компенсаторами разницы в удлинениях оболочек, а соединительные элементы в виде фланцев выполнены к тому же с металлическими законцовками.

То, что в полом замкнутой формы герметичном изделии интегральной конструкции внутренняя и наружная оболочка (или обшивка) выполнены соответственно из УУКМ и металла, а соединительные элементы - из разнородных по составу и термостойкости материалов, включая УУКМ, металлы и пластики, создает предпосылки для уменьшения затрат на его изготовление (при этом реализация созданных предпосылок зависит от того, удастся или нет сохранить приданную изделию герметичность в процессе эксплуатации).

Выполнение соединительных элементов в виде втулок, ребер жесткости и т.п. (а также в виде фланцев) на одном из концов гибкими, в том числе с компенсаторами разницы в удлинении оболочек (или обшивок), позволяет сохранить целостность изделия интегральной конструкции, выполненной из разнородных по составу и существенно разнящихся по термостойкости материалов, в условиях нахождения его элементов в существенно разнящихся по температуре зонах.

Выполнение соединительных элементов в виде фланцев с металлическими законцовками обеспечивает возможность их соединения с металлической наружной оболочкой (или обшивкой) путем сварки (что проще и надежнее в работе, чем другие типы соединений) с получением изделия интегральной конструкции.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность обеспечить выполнение некоторых элементов герметичного изделия из менее дорогих, чем УУКМ. материалов, несмотря на наличие различия их свойств (термостойкости и клтр), и при этом исключить нарушение герметичности изделия из-за разницы в удлинениях элементов конструкции и возникающих при этом изгибных или растягивающих нагрузок на указанные элементы.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается возможность сохранения герметичности изделия в виде собранной из отдельных элементов интегральной конструкции при эксплуатации в условиях нахождения ее элементов в существенно разнящихся по температуре зонах при уменьшении затрат на изготовление изделия.

Поставленная задача решается также за счет того, что элемент герметичного изделия интегральной конструкции, выполненный из армированного низкомодульными углеродными волокнами композиционного материала, служащий для соединения расположенных в существенно разнящихся по температуре зонах элементов в единое целое и снабженный для этого, в частности, присоединительным концевым участком в виде слоев ткани из указанных углеродных волокон, в соответствии с заявляемым техническим решением выполнен по длине заодно целое из разнородных по составу и существенно разнящихся по термостойкости материалов, таких как углерод-углеродный композиционный материал, углепластик, причем углепластик на основе эластичной полимерной матрицы, или углепластик с металлической законцовкой.

Решению поставленной задачи способствует то, что в предпочтительном варианте исполнения металлический или углепластиковый участок герметичного соединительного элемента выполнен в виде сильфона.

Выполнение соединительного элемента заодно целое по его длине в совокупности с выполнением его из армированного углеродными волокнами композиционного материала придает ему высокую прочность, в том числе к ударным, растягивающим и изгибным нагрузкам. Кроме того, при этом отсутствует необходимость в клеевом и/или резьбовом соединении, которая имела бы место при раздельном изготовлении участков по длине элемента, что способствует сохранению его герметичности.

Выполнение соединительного элемента по его длине из разнородных по составу и существенно разнящихся по термостойкости материалов, таких как УУКМ, металл и углепластик, создает предпосылки для придания части его длины гибкости. Кроме того, это позволяет выполнить герметичное изделие интегральной конструкции из элементов, которые находятся в существенно разнящихся по температуре зонах. Примером изделия такой конструкции может быть герметичная камера боковой футеровки (камера, в которой размещаются контейнеры для заполнения их углеродным теплоизоляционным материалом) крупногабаритного реактора вакуумной высокотемпературной установки, в частности, установки, предназначенной для проведения в ней процессов силицирования.

При изготовлении соединительного элемента из УУКМ заодно целое с углепластиком, имеющим металлическую законцовку. обеспечивается возможность его соединения с металлическим элементом интегральной конструкции путем сварки.

Выполнение углепластика на основе эластичной полимерной матрицы позволяет реализовать созданные предыдущим признаком предпосылки, а именно: позволяет придать части его длины гибкость, а значит некоторую свободу перемещения его концевого участка, расположенного в более высокотемпературной зоне (в данном случае речь идет о соединительных элементах в виде втулок и ребер жесткости, устанавливаемых под углом ≈90° к элементам герметичной конструкции), или свободу сжиматься его концевому участку, расположенному в низкотемпературной зоне (в данном случае речь идет о соединительном элементе в виде фланца, являющегося общим к внутренней и наружной оболочке).

Еще большую гибкость придает элементу выполнение части его длины (изготовленной из углепластика или металла) в виде сильфона.

В то же время благодаря наличию на соединительном элементе (со стороны УУКМ) присоединительного концевого участка в виде слоев ткани (признак ограничительной части формулы изобретения) обеспечивается возможность его соединения с внутренней оболочкой изделия.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать герметичному соединительному элементу герметичной камеры, соединяемые элементы которой находятся в существенно разнящихся по температуре зонах, работоспособность как при высокой, так и при сравнительно низкой температуре, а также гибкость, обеспечивающую некоторую свободу ему изгибаться или сжиматься.

Благодаря новому свойству решается поставленная задача, а именно: возникает возможность разработки полого герметичного изделия замкнутой формы и интегральной конструкции, сохраняющего свою герметичность при эксплуатации даже в условиях нахождения ее герметичных элементов в существенно разнящихся по температуре зонах.

Поставленная задача решается также за счет того, что в способе изготовления герметичного соединительного элемента герметичной конструкции, включающем формирование каркаса из низкомодульных углеродных волокон, насыщение его пироуглеродом на формообразующей оправке термоградиентным методом, мехобработку полученной заготовки и герметизацию элемента путем формирования на нем герметичного пироуглеродного покрытия в вакууме в среде метана, в соответствии с заявляемым техническим решением насыщению пироуглеродом подвергают часть длины каркаса (путем формирования на ней зон с температурой выше и ниже 840°С) с последующей мехобработкой плотного материала заготовки, а герметизацию элемента производят путем формирования герметичного пироуглеродного покрытия только на мехобработанном участке заготовки, осуществляя его (формирование) при градиенте температур по длине заготовки с температурой неуплотненных пироуглеродом концевых участков каркаса ниже 840°С, после чего осуществляют пропитку пористого материала с одного из концов заготовки полимерным связующим, в результате отверждения которого получают эластичную полимерную матрицу и покрытие, придающих материалу герметичность, например, полиуретановым связующим, или осуществляют пропитку пористого материала заготовки полимерным связующим, являющимся герметиком, предварительно установив между слоями пористого материала металлическую законцовку.

Решению поставленной задачи способствует то, что углепластиковому участку элемента в процессе отверждения полимерного связующего придают форму сильфона.

То, что насыщению пироуглеродом на формообразующей оправке подвергают часть длины каркаса (путем формирования на ней зон с температурой выше и ниже 840°С), позволяет одну из зон каркаса уплотнить пироуглеродом и в результате получить плотный УУКМ, а другую из зон в основном оставить в состоянии исходного каркаса (между ними будет узкая зона с частичным насыщением каркаса пироуглеродом). Тем самым создаются предпосылки для механической обработки плотного УУКМ и пропитки полимерным связующим каркаса и участка заготовки из пористого УУКМ.

Проведение механической обработки плотного УУКМ создает условия для качественной герметизации указанного участка соединительного элемента.

Проведение герметизации соединительного элемента вначале путем формирования герметичного пироуглеродного покрытия только на мехобработанном участке, осуществляя его (формирование) при градиенте температур по длине заготовки с температурой не уплотненных пироуглеродом концевых участков каркаса ниже 840°С, обеспечивает возможность пропитки каркаса (с одного из концов заготовки элемента) полимерным связующим (со стороны того конца соединительного элемента, который предназначен для соединения с наружной оболочкой (или обшивкой) изделия), оставив второй конец не пропитанным связующим (так как он предназначен для встраивания в структуру каркаса внутренней оболочки при проведении операции соединения между собой отдельных частей внутренней оболочки).

Осуществление пропитки пористого материала заготовки полимерным связующим, в результате отверждения которого получают эластичную полимерную матрицу и покрытие, придающие материалу герметичность, например, полиуретановым связующим, позволяет в конечном итоге завершить герметизацию соединительного элемента в целом, а также позволяет обеспечить гибкость его рассматриваемого участка.

Придание (в предпочтительном варианте выполнения способа) углепластиковому участку соединительного элемента в процессе отверждения полимерного связующего формы сильфона позволяет обеспечить его еще большую гибкость.

Осуществление пропитки пористого материла заготовки соединительного элемента полимерным связующим, являющимся герметиком. с предварительной установкой между слоями пористого материала металлической законцовки. позволяет придать ему герметичность и обеспечивает возможность его соединения с металлической наружной оболочкой (обшивкой) изделия путем сварки (речь идет о соединительном элементе в виде фланца).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность изготовить герметичный (за исключением присоединенного к внутренней оболочке участка) соединительный элемент герметичной камеры с приданием ему работоспособности в условиях, когда соединяемые элементы герметичной камеры расположены в существенно разнящихся по температуре зонах, а также с приданием ему гибкости, обеспечивающей ему некоторую свободу изгибаться, растягиваться или сжиматься.

Благодаря новому свойству решается поставленная задача, а именно: возникает возможность разработки герметичного соединительного элемента для герметичного изделия интегральной конструкции, обеспечивающего сохранение герметичности последней при эксплуатации даже в условиях нахождения ее герметичных элементов в существенно разнящихся по температуре зонах.

Поставленная задача решается также за счет того, что в способе изготовления полого герметичного изделия интегральной конструкции, включающем формирование каркаса из низкомодульных углеродных волокон, насыщение его пироуглеродом термоградиентным методом за исключением присоединительных участков, мехобработку уплотненных пироуглеродом участков полученной заготовки, соединение отдельных частей изделия в интегральную конструкцию по присоединительным участкам с последующей мехобработкой последних, герметизацию изделия путем формирования на ней шликерного покрытия на основе композиции из мелкодисперсного углеродного порошка и временного технологического связующего, провязку шликерного покрытия пироуглеродом и осаждение газофазного пироуглеродного покрытия, в соответствии с заявляемым техническим решением в качестве материала отдельных частей изделия интегральной конструкции используют разнородные по составу и термостойкости материалы, такие как УУКМ. металлы и углепластики, соединение между собой внутренней и наружной оболочки (или обшивки) изделия, выполненных из разнородных материалов, осуществляют с помощью соединительных элементов по п.п. 2 и 3 формулы изобретения, а также с помощью сварки, герметизирующих клеев и уплотнений соответствующей термостойкости; соединение между собой отдельных частей внутренней оболочки (или обшивки) из УУКМ по присоединительному участку (участкам) и герметизацию внутренней оболочки (или обшивки), завершающую герметизацию изделия в целом, производят соответственно непосредственно в ходе проведения футеровочных работ и после их завершения (то есть завершения монтажа внутри изделия элементов теплоизоляции), для чего между соединяемыми частями размещают вставку(и) из УУКМ, формируют на ней (них) каркас(ы) из тканевых заготовок присоединительного участка(ов), насыщают его (их) пироуглеродом вакуумным изотермическим методом, производят его (их) слесарную зачистку и формируют шликерное покрытие по внутренней поверхности оболочки с последующей его провязкой пироуглеродом и формированием по нему газофазного пироуглеродного покрытия; причем соединение частей внутренней оболочки между собой и герметизацию соединительного участка(ов) осуществляют в зоне изотермического нагрева реактора; при этом для соединения между собой внутренней и наружной оболочек используют фланцы, изготовленные (и герметизованные) заодно с нижней и верхней частью внутренней оболочки, а также втулки и ребра жесткости, которые одним концом соединяют с наружной оболочкой путем сварки или через уплотнительный материал, а соединение их с внутренней оболочкой производят при проведении операции соединения частей внутренней оболочки, встраивая тканевые заготовки присоединительных участков соединительных элементов в структуру каркаса присоединительного участка(ов) внутренней оболочки; при использовании же в качестве одного из фланцев участка днища реактора соединение его с внутренней оболочкой на герметизирующий клей производят с предварительно герметизованной ее частью.

Использование в качестве материала отдельных частей изделия разнородных по составу и термостойкости материалов, таких как УУКМ. металлы и углепластики, создает предпосылки для снижения затрат при его изготовлении, а также предпосылки для сохранения приданной изделию герметичности в процессе эксплуатации.

То, что соединение между собой внутренней и наружной оболочки изделия, выполненных из разнородных материалов, осуществляют с помощью соединительных элементов по п.п. 2 и 3 формулы изобретения, а также с помощью сварки, герметизирующих клеев и уплотнений соответствующей термостойкости, создает предпосылки к тому, чтобы не только наиболее просто и менее затратно изготовить герметичное изделие интегральной конструкции, но и во многом обеспечить сохранение его герметичности в процессе эксплуатации даже в условиях нахождения ее герметичных элементов в существенно разнящихся по температуре зонах.

То, что соединение между собой отдельных частей внутренней оболочки (или обшивки) из УУКМ по присоединительному участку (участкам) и герметизацию внутренней оболочки (или обшивки), завершающую герметизацию изделия в целом, производят соответственно непосредственно в ходе проведения футеровочных работ и после их завершения (то есть завершения монтажа внутри изделия элементов теплоизоляции), для чего между соединяемыми частями размещают вставку(и) из УУКМ, формируют на ней (них) каркас(ы) из тканевых заготовок присоединительного участка(ов). насыщают его (их) пироуглеродом вакуумным изотермическим методом, производят его (их) слесарную зачистку и формируют шликерное покрытие по внутренней поверхности оболочки с последующей его провязкой пироуглеродом и формированием по нему газофазного пироуглеродного покрытия; причем соединение частей внутренней оболочки между собой и герметизацию соединительного участка(ов) осуществляют в зоне изотермического нагрева реактора, позволяет дополнительно снизить затраты на изготовление герметичного изделия интегральной конструкции. Обусловлено это снижением затрат на изготовление из УУКМ герметичной внутренней оболочки герметичного изделия.

То, что для соединения между собой внутренней и наружной оболочек используют фланцы, изготовленные (и герметизованные) заодно с нижней и верхней частью внутренней оболочки, а также втулки и ребра жесткости, которые одним концом соединяют с наружной оболочкой путем сварки или через уплотнительный материал, а соединение их с внутренней оболочкой производят при проведении операции соединения частей внутренней оболочки, встраивая тканевые заготовки присоединительных участков соединительных элементов в структуру каркаса присоединительного участка(ов) внутренней оболочки; при использовании же в качестве одного из фланцев участка днища реактора соединение его с внутренней оболочкой на герметизирующий клей производят с предварительно герметизованной ее частью, обеспечивает реализацию предпосылок, созданных вышерассмотренными признаками, а именно: позволяет не только наиболее просто и менее затратно изготовить герметичное изделие интегральной конструкции, но и во многом обеспечить сохранение его герметичности в процессе эксплуатации даже в условиях нахождения его герметичных элементов в существенно разнящихся по температуре зонах.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность существенно увеличить вероятность изготовления герметичного изделия интегральной конструкции и сохранения его герметичности в процессе эксплуатации даже в условиях нахождения ее герметичных элементов в существенно отличающихся по температуре зонах при дополнительном снижении затрат на изготовление.

Благодаря новому свойству решается поставленная задача, а именно: возникает возможность сохранения герметичности полого изделия интегральной конструкции в составе крышки, днища и боковой футеровки реактора (вакуумной высокотемпературной установки), в которой герметичное изделие выполняет функцию автономной вакуумной камеры с размещенными в ней контейнерами с углеродным теплоизоляционным материалом, что позволит (за счет поддержания в ней вакуума или атмосферы инертного газа) существенно снизить количество образующихся и выходящих в реакторное пространство углеродсодержащих газов и тем самым позволит исключить негативное влияние футеровки на процесс металлирования. а значит, повысить вероятность достижения требуемых результатов по степени металлирования любым из указанных выше методов. И добиться этого удается при снижении затрат в сравнении со способом-прототипом.

Поставленная задача решается также за счет того, что в футеровке реактора вакуумной высокотемпературной установки, состоящей из футеровки днища, крышки и боковой футеровки корпуса, которые содержат углеродный теплоизоляционный материал, размещенный в контейнере (или контейнерах), в соответствии с заявляемым техническим решением каждая из футеровок дополнительно содержит полое герметичное изделие интегральной конструкции по п. 1 формулы изобретения, в полости которого расположены контейнеры с теплоизоляционным материалом, и которое оснащено штуцером, расположенным на наружной металлической оболочке и предназначенным для вакуумирования изделия и напуска в него инертного газа; при этом в футеровке крышки и боковой футеровке корпуса полое герметичное изделие расположено с возможностью свободного перемещения соответственно в продольном и поперечном направлении при его удлинении в процессе нагрева, а верхний фланец полого герметичного изделия в боковой футеровке теплоизолирован расположенным над ним теплоизоляционным материалом.

Решению поставленной задачи способствует то, что боковая футеровка реактора (в соответствии с предпочтительным вариантом ее выполнения) выполнена из такого металла и расположена по толщине футеровки в зоне с такой температурой, при которых разница в удлинении внутренней и наружной оболочки (или обшивки) сводится к минимуму, а зазор между наружной оболочкой (или обшивкой) и водоохлаждаемым корпусом (днищем и крышкой) реактора заполнен неуглеродным порошковым или волокнистым теплоизоляционным материалом.

То, что каждая из футеровок реактора вакуумной высокотемпературной установки дополнительно содержит полое герметичное изделие по п. 1 формулы изобретения, в полости которого расположены контейнеры с теплоизоляционным материалом, позволяет создать в ней (полости) вакуум или инертную среду (при условии сохранения герметичности изделия в процессе эксплуатации футеровки) и тем самым существенно снизить выход СО в реакционный объем как за счет исключения возможности адсорбирования теплоизоляционным материалом атмосферных газов, так и за счет удаления СО из полости герметичного изделия при ее вакуумировании, если все-таки она там будет образовываться.

Кроме того, то, что футеровка дополнительно содержит полое герметичное изделие по п. 1 формулы изобретения, то есть изделие интегральной конструкции с наружной оболочкой из металла, не приводит к столь значительному увеличению затрат на изготовление (в сравнении с футеровкой-прототипом), как в случае изготовления герметичного изделия полностью из УУКМ.

То, что в футеровке крышки и боковой футеровке полое герметичное изделие расположено с возможностью свободного перемещения соответственно в продольном и поперечном направлении при его удлинении в процессе нагрева, позволяет исключить в нем возможные при этом напряжения и тем самым сработать на сохранение герметичности полого изделия интегральной конструкции.

То, что верхний фланец полого герметичного изделия в боковой футеровке теплоизолирован расположенным над ним теплоизоляционным материалом, позволяет минимизировать тепловую нагрузку на его углепластиковый участок и тем самым позволяет исключить его разрушение под воздействием температуры.

Выполнение (в предпочтительном варианте выполнения футеровки) входящей в состав полого герметичного изделия оболочки (или обшивки) из такого металла и расположение ее по толщине футеровки в зоне с такой температурой, при которых разница в удлинении внутренней и наружной оболочки (в предпочтительном варианте выполнения футеровки) сводится к минимуму, позволяет существенно уменьшить величину напряжений в элементах герметичного изделия интегральной конструкции и увеличить тем самым надежность его работы в процессе эксплуатации футеровки.

Заполнение зазора между наружной оболочкой (в предпочтительном варианте выполнения футеровки) герметичного изделия и водоохлаждаемым корпусом (днищем и крышкой) реактора неуглеродным порошковым или волокнистым теплоизоляционным материалом позволяет снизить тепловые потери на нагрев садки и при этом не допустить образования СО и выхода ее в реакционный объем.

Дополнительное оснащение боковой футеровки реактора (в предпочти тельном варианте ее выполнения) системой тепловых экранов из УУКМ или УККМ, установленных перед внутренней оболочкой (обшивкой) полого герметичного изделия, позволяет существенно уменьшить разницу в удлинении его внутренней и наружной оболочки (обшивки) и тем самым существенно уменьшить величину напряжений в элементах герметичного изделия интегральной конструкции, а значит повысить надежность его работы в процессе эксплуатации футеровки.

То, что в боковой футеровке (в предпочтительном ее конструктивном исполнении) полое герметичное изделие расположено на днище реактора через демпфирующую прокладку, а его верхний фланец снабжен ограничителем хода в продольном направлении, позволяет рассредоточить удлинение его внутренней и наружной оболочки в оба конца (то есть вниз и вверх) и тем самым уменьшить величину смещения отверстий, образованных соединительными втулками, по высоте реактора и тем самым обеспечить хорошие условия для замера через них (отверстия, а точнее, каналы) температуры садки, производимого пирометром. Из изложенного понятно, что речь идет о втулках, выполняющих к тому, что они являются соединительными, еще какие-то функции.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность сохранить герметичность полого изделия интегральной конструкции в составе футеровки реактора вакуумной высокотемпературной установки, в частности, боковой футеровки, в которой герметичное изделие выполняет функцию автономной вакуумной камеры с размещенными в ней контейнерами с углеродным теплоизоляционным материалом, и тем самым существенно снизить количество образующихся и выходящих в реакторное пространство углеродсодержащих газов (за счет поддержания в ней вакуума или атмосферы инертного газа).

Благодаря новому свойству решается поставленная задача, а именно: разработана такая конструкция футеровки, которая за счет существенного снижения количества выделяющихся из нее углеродсодержащих газов (и тем самым повышения чистоты реакционного объема) позволяет исключить ее негативное влияние на процесс металлирования, а значит, повысить вероятность достижения требуемых результатов по степени металлирования любым из указанных выше методов. При этом, как показывают предварительные расчеты, изготовление новой конструкции футеровки сопоставимо с проведением в течение примерно 2-4 лет повторных режимов (режимов металлирования) для достижения требуемой степени металлирования в то время, как срок службы футеровки оценивается примерно в 10 лет, то есть указанный выше результат достигается без существенного повышения затрат на проведение процесса металлирования.

Изобретение поясняется чертежами.

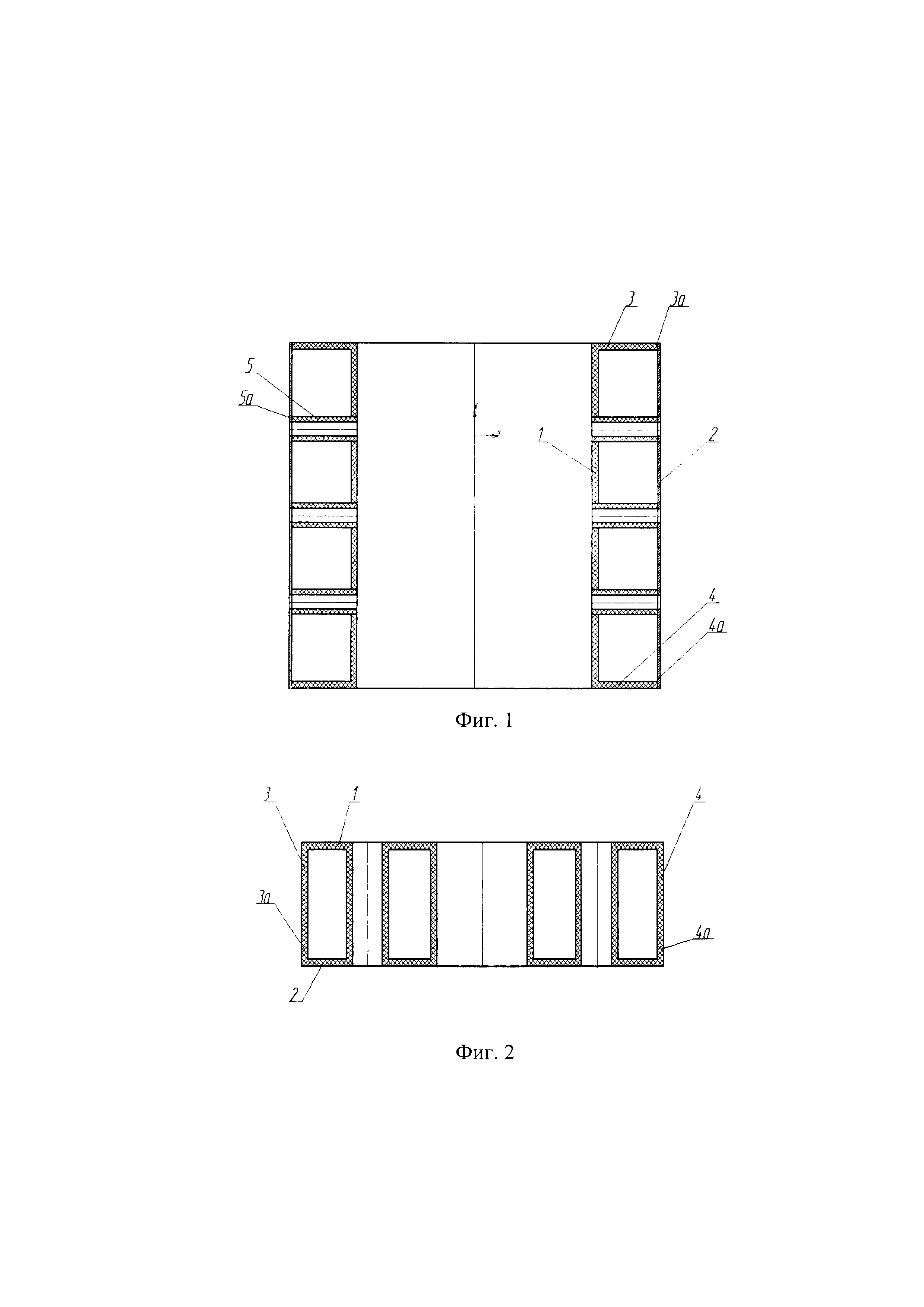

На фиг. 1, 2 приведен общий вид полого замкнутой формы герметичного изделия интегральной конструкции, работоспособного при температуре эксплуатации изделия. Оно состоит из внутренней 1 и наружной 2 оболочки (фиг. 1) или внутренней 1 и наружной 2 обшивки (фиг. 2). Оболочки (или обшивки) 1 и 2 соединены между собой по торцам (или концам) общими фланцами 3 и 4, а по высоте - соединительными элементами 5 в виде втулок, ребер жесткости и т.п. В полом замкнутой формы герметичном изделии интегральной конструкции внутренняя 1 и наружная 2 оболочка (или обшивки) выполнены из УУКМ и металла соответственно (что соответствует выполнению некоторых элементов изделия из УУКМ), а соединительные элементы - из разнородных по составу и термостойкости материалов, включая УУКМ, металлы и пластики. Причем соединительные элементы 5 в виде втулок, ребер жесткости и т.п. на одном из концов выполнены гибкими, в том числе с компенсаторами разницы в удлинениях оболочек 1 и 2. А соединительные элементы в виде фланцев 3 и 4 выполнены на одном из концов гибкими, в том числе с компенсаторами разницы в удлинениях оболочек 1 и 2 и к тому же с металлическими законцовками 3а и 4а.

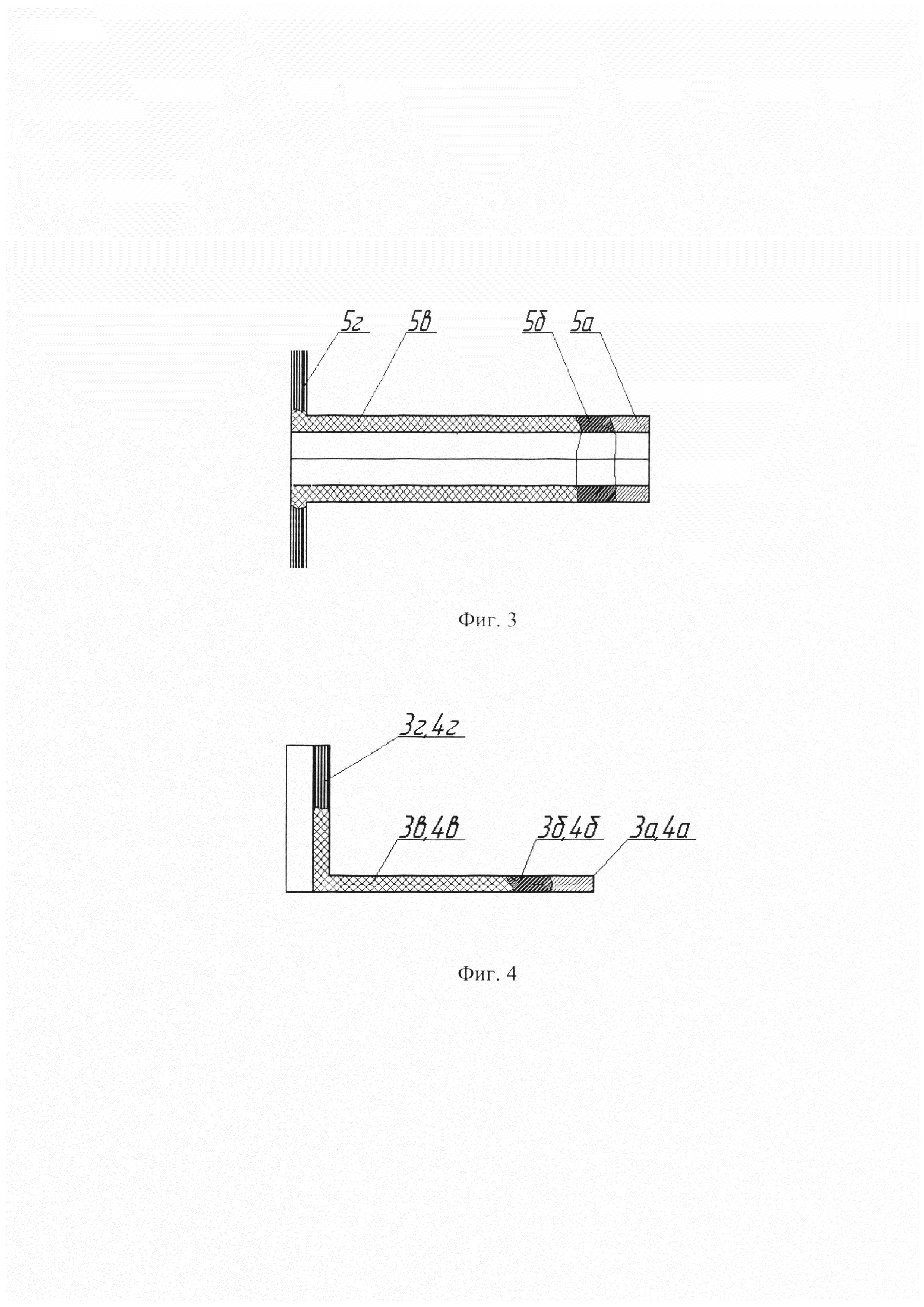

Конструктивное исполнение соединительного элемента поясняется чертежами (фиг. 3 и 4).

Элемент герметичного изделия интегральной конструкции, служащий для соединения расположенных в существенно разнящихся по температуре зонах элементов в единое целое, выполнен из армированного низкомодульными углеродными волокнами композиционного материала. Для обеспечения возможности его соединения с внутренней оболочкой (обшивкой) 1 он снабжен присоединительным концевым участком 3г, 4г и 5г в виде слоев ткани из указанных углеродных волокон. Соединительный элемент 3,4 и 5 выполнен по длине заодно целое из разнородных по составу и существенно разнящихся по термостойкости материалов, таких как УУКМ, углепластик, причем углепластик на основе эластичной полимерной матрицы или углепластик с металлической законцовкой, то есть по его длине имеются участок 3в, 4в и 5в из УУКМ, участок 3б, 4б и 5б из углепластика, участок 3а, 4а и 5а из металла. На этих участках соединительный элемент 3, 4 и 5 выполнен герметичным. Металлический 3а, 4а и 5а или углепластиковый участок 3б, 4б и 5б соединительного элемента 3, 4 и 5 в предпочтительном варианте исполнения выполнен в виде сильфона.

Изготовление соединительного элемента заявляемым способом осуществляют следующим образом.

Из низкомодульных углеродных волокон формируют каркас. Затем на формообразующей оправке 6 насыщают его пироуглеродом термоградиентным методом. Причем насыщению пироуглеродом подвергают часть длины каркаса путем формирования на ней зон с температурой выше и ниже 840°С. Затем плотный материал заготовки (представляющий собой УУКМ) мехобрабатывают. После этого производят герметизацию элемента путем формирования герметичного пироуглеродного покрытия только на мехобработанном участке заготовки. Причем формирование пироуглеродного покрытия осуществляют при градиенте температур по длине заготовки с температурой не уплотненных пироуглеродом концевых участков каркаса ниже 840°С. Затем осуществляют пропитку пористого материала с одного из концов заготовки полимерным связующим, в результате отверждения которого получают эластичную полимерную матрицу и покрытие, придающих материалу герметичность, например, полиуретановым связующим, или осуществляют пропитку пористого материала заготовки полимерным связующим, являющимся герметиком, предварительно установив между слоями пористого материала металлическую законцовку 3а, 4а, 5а. В предпочтительном варианте выполнения способа углепластиковому участку 3б, 4б, 5б элемента в процессе отверждения полимерного связующего придают форму сильфона.

Изготовление соединительного элемента заявляемым способом поясняется конкретными примерами.

Пример 1

Изготовили соединительный элемент в виде втулки

Вначале на формообразующей графитовой оправке 6, на цилиндрическом участке выполненной в виде нагревателя 6а, сформировали каркас цилиндрической формы ткане-прошивной структуры с отбортовкой 5г тканевых заготовок на ее (формообразующей отправки 6) фланцевый участок 6б, на котором тканевые заготовки не соединялись между собой прошивной нитью. При формировании каркаса использовали углеродную ткань марки Урал ТМ-4 из низкомодульных углеродных нитей.

Полное насыщение каркаса пироуглеродом термоградиентным методом провели на участке 5в длиной ≈ 160 мм, для чего оправку-нагреватель 6а выполнили толщиной 10 мм, а на остальном участке - толщиной 50 мм. По фланцевому участку 6б оправки ток не пропускался. Поэтому его нагрев производился лишь за счет теплопередачи от цилиндрического участка оправки-нагревателя. Схема садки по насыщению каркаса приведена на чертеже (фиг. 5).

Насыщение каркаса пироуглеродом провели по режиму:

- температура в зоне пиролиза: 980°С;

- избыточное давление в реакторе: 0,025-0,03 атм.;

- скорость движения зоны пиролиза: 0,25 мм/ч;

- рабочий газ: метан.

После завершения процесса уплотнения каркаса пироуглеродом полностью уплотненный участок 5в заготовки мехобработали (При этом участки 5б и 5г каркаса заготовки на

Технологические параметры процесса:

- температура, ступенчато повышаемая с 920°С до 980°С;

- давление в реакторе: 8±2 мм рт.ст.;

- рабочий газ: метан;

- длительность режима: 450 ч.

Схема садки (оснастки) по формированию герметичного покрытия на участке 5в приведена на фиг. 6.

Оснастка (фиг. 6) содержит формообразующую оправку 7 с фланцем 7а и опорную втулку - электроизолятор 8. Формообразующая оправка 7 состоит (из придающего форму участку 5б каркаса) участка 7б и токопроводящего участка 7в. Участки 7б, 7в и часть участка 7а и участок 5в обрабатываемой заготовки образуют оправку - нагреватель. Ток к оправке - нагревателю подается верхним 9 и нижним 10 токоподводами. При этом большее проходное для тока сечение участка 7б оправки - нагревателя и выполнение его из графита позволило исключить насыщение пироуглеродом на участке 5б заготовки. При нагреве на участке 5в заготовки до указанных выше технологических параметров происходила провязка шликерного покрытия на внутренней и наружной поверхности заготовки на участке 5в, а затем и формирование на них пироуглеродного покрытия.

После завершения процесса герметизации участка 5в на концевом участке 5б заготовки установили металлическую (стальную) законцовку, снабженную сильфоном, и произвели пропитку каркаса эпоксидным связующим (являющимся герметиком) с последующим формованием под давлением углепластикового участка (5б)в заготовке. В результате получили соединительный элемент в виде втулки с участком 5в, выполненным из УУКМ, подвергнутого герметизации, а также углепластикового участка 5б с металлической законцовкой 5а (герметичных, как и участок 5в) и присоединительный (к каркасу внутренней оболочки 1 изделия интегральной конструкции) участок 5г в виде отдельных (не сшитых между собой) тканевых заготовок.

Пример 2

Изготовили соединительный элемент в виде фланца (∅ 1500×∅ 1900 мм), выполненный заодно с нижней частью (или верхней) внутренней оболочки 1 полого изделия интегральной конструкции.

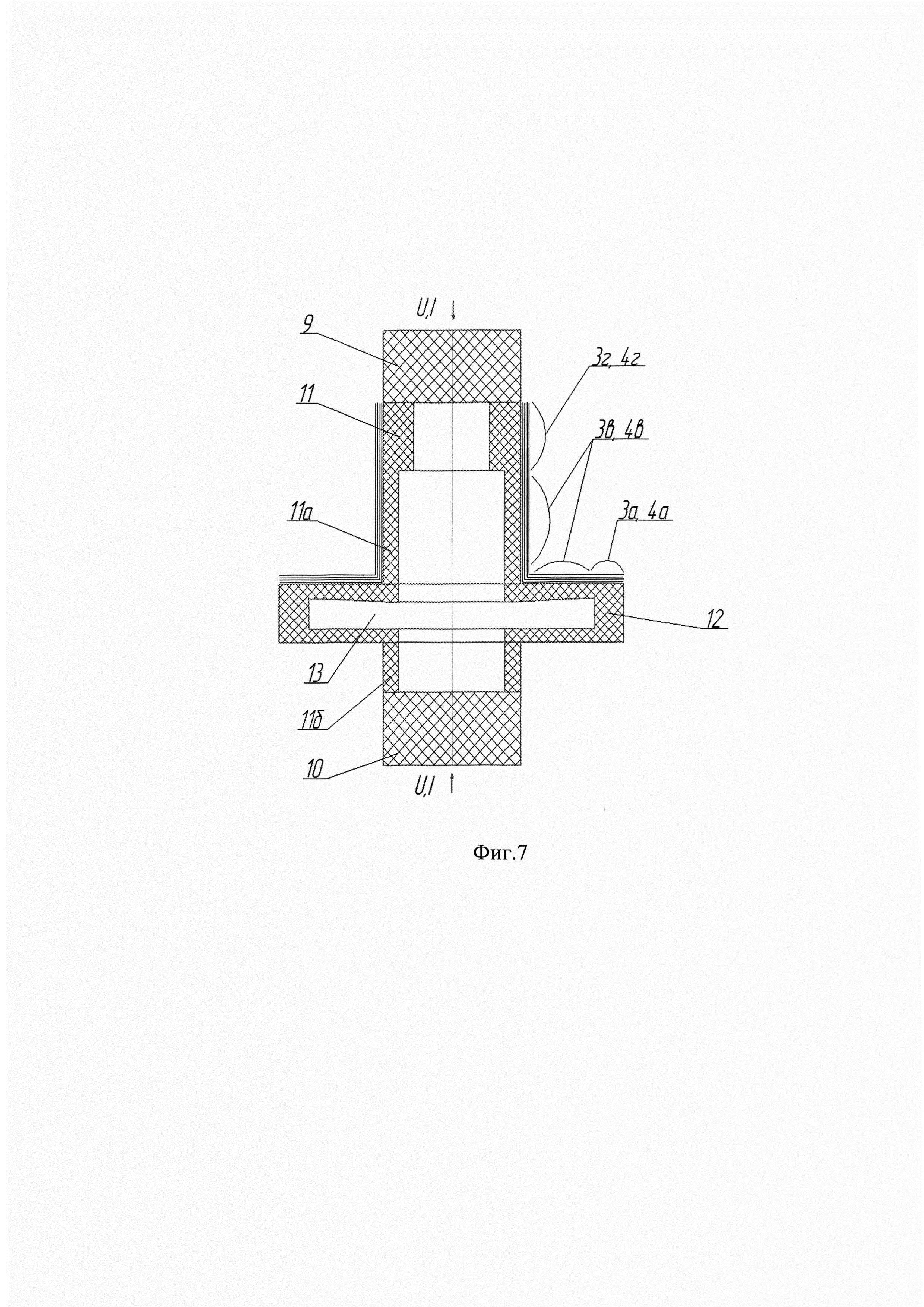

Изготовление произвели аналогично Примеру 1. Схема садки (оснастки) по насыщению каркаса пироуглеродом термоградиентным методом приведена на фиг. 7. Оснастка содержит оправку - нагреватель 11, дисковый нагреватель 12 и электроизолятор 13. Электроизолятор 13 служит для исключения проскока тока с участка 11а к участку 116 при образовании внутри дискового нагревателя сажи, обусловленном разложением углеродсодержащего газа во внутренней полости оправки - нагревателя 11 и дискового нагревателя 12. Подвод тока к оправке - нагревателю осуществляется верхним 9 и нижним 10 токоподводами.

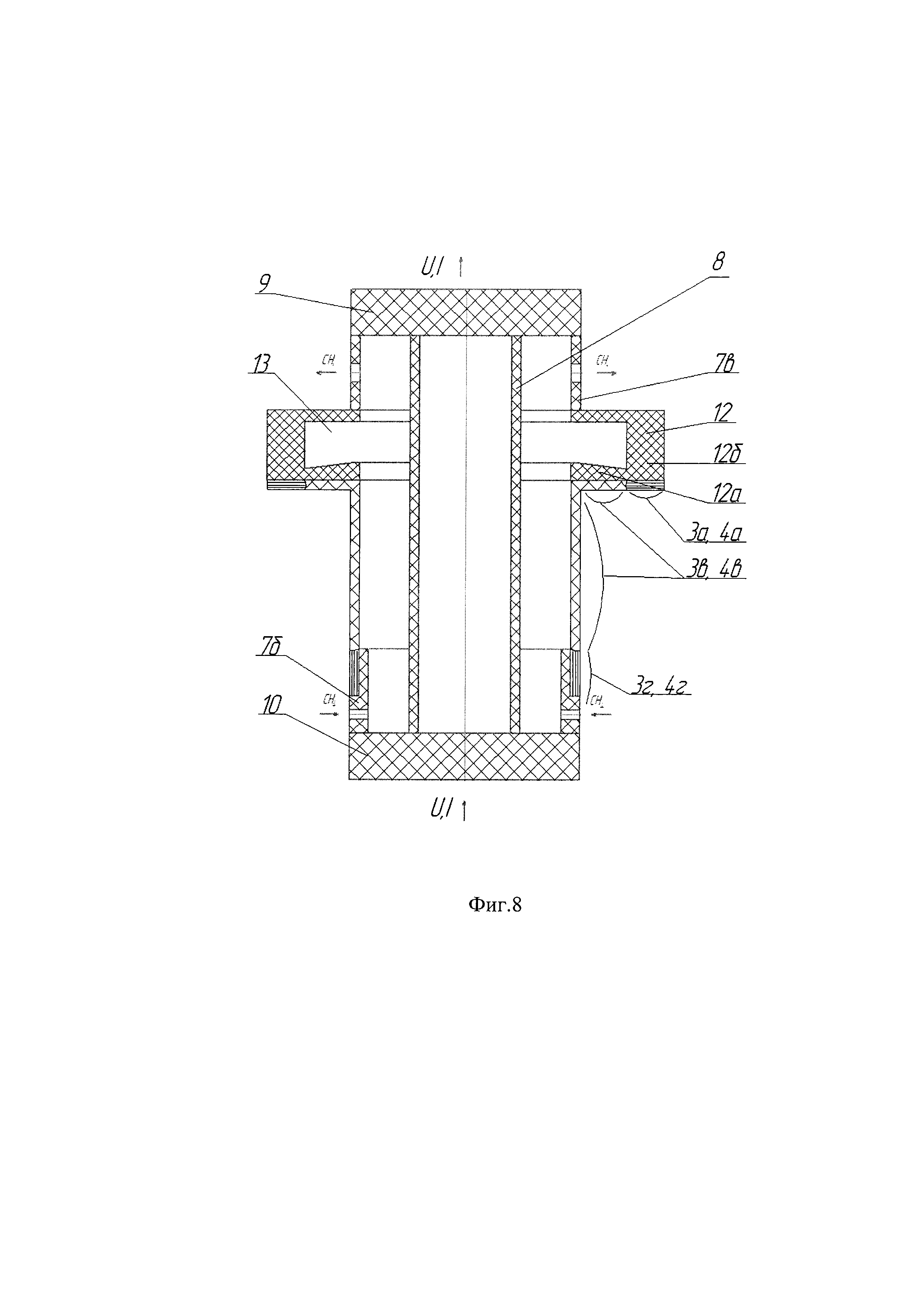

Схема садки (оснастки) при формировании герметичного пироуглеродного покрытия на участке 3в (или 4в) соединительного элемента приведена на фиг. 8. Оснастка выполнена аналогично оснастке, приведенной на рис. 6.

Исключением является то, что в отличие от фиг. 6 участки 3а и 4а заготовки расположены не на фланце 7а формообразующей оправки, а на дисковом нагревателе 12. При этом выполнение участка 12б дискового нагревателя с существенно

Благодаря выполнению участка 7б оправки - нагревателя с большим проходным для тока сечением, чем проходное для тока сечение участков 3в, 4в заготовки, не происходит насыщение пироуглеродом участков 3г, 4г заготовки.

Изготовление полого замкнутой формы герметичного изделия интегральной конструкции заявляемым способом осуществляют следующим образом.

Из низкомодульных углеродных волокон формируют каркас; причем не в целом изделия (поскольку оно интегральной конструкции), а отдельных его элементов, а именно: нескольких частей внутренней оболочки, соединительных элементов в виде втулок с концевым присоединительным участком, представляющим не соединенные между собой по толщине тканевые заготовки, и соединительных элементов в виде фланцев, выполненных заодно с верхней и нижней частью внутренней оболочки с изготовлением на их концах присоединительных участков (опять-таки представляющих не соединенные между собой тканевые заготовки).

Затем производят насыщение каркасов термоградиентным методом за исключением присоединительных участков. После этого производят мехобработку уплотненных пироуглеродом участков полученных заготовок.

Затем производят соединение отдельных частей в интегральную конструкцию по присоединительным участкам. При этом в качестве материалов отдельных частей изделия интегральной конструкции используют разнородные по составу и термостойкости материалы, такие как УУКМ, металлы и углепластики. Соединение между собой внутренней и наружной оболочки (обшивки), выполненных из разнородных материалов, осуществляют с помощью соединительных элементов, способ изготовления которых описан выше, а также с помощью сварки, герметизирующих клеев и уплотнений соответствующей термостойкости. При этом для соединения между собой внутренней и наружной оболочек используют фланцы, изготовленные (и герметизованные) заодно с нижней и верхней частью внутренней оболочки, а также втулки и ребра жесткости, которые одним концом соединяют с наружной оболочкой путем сварки или через ушютнительный материал, а соединение их с внутренней оболочкой производят при проведении операции соединения частей внутренней оболочки, встраивая тканевые заготовки присоединительных участков соединительных элементов в структуру каркаса присоединительного участка(ов) внутренней оболочки; при использовании же в качестве одного из фланцев участка днища реактора соединение его с внутренней оболочкой на герметизирующий клей производят с предварительно герметизованной ее частью.

Соединение между собой отдельных частей внутренней оболочки (или обшивки) из УУКМ по присоединительному участку (участкам) производят непосредственно в ходе проведения футеровочных работ.

Герметизацию внутренней оболочки (или обшивки), завершающую герметизацию изделия в целом, производят после завершения футеровочных работ (то есть после завершения монтажа элементов теплоизоляции внутри полого изделия).

Для соединения частей внутренней оболочки и ее герметизации используют следующие технологические приемы. Между соединяемыми частями размещают вставку(и) из УУКМ, формируют на ней (на них) каркас(ы) из тканевых заготовок присоединительных участков. В то же время производят соединение соединительных элементов с внутренней оболочкой путем встраивания тканевых заготовок присоединительных участков соединительных элементов в структуру каркаса присоединительного участка(ов) внутренней оболочки (как это осуществляется на практике, можно увидеть из конкретного примера изготовления чаши выполненной зацело с расположенными внутри нее втулками, приведенного в пат. RU №2515878). Затем присоединительный участок(и) насыщают пироуглеродом вакуумным изотермическим методом (как выше сказано, производят эту с операцию в этом же реакторе после завершения монтажа элементов теплоизоляции внутри полого изделия). После этого производят слесарную зачистку материала присоединительного участка. Затем по внутренней поверхности оболочки, а точнее, на тех участках внутренней оболочки, которые были ранее не герметизованы, формируют шликерное покрытие, провязывают его пироуглеродом и формируют по нему газофазное пироуглеродное покрытие. Причем соединение частей внутренней оболочки между собой и герметизацию соединительного участка(ов) осуществляют в зоне изотермического нагрева реактора.

Заявляемым способом пока изготовлена лишь модель полого герметичного изделия замкнутой формы интегральной конструкции, что свидетельствует о принципиальной возможности изготовления крупногабаритного герметичного изделия указанной конструкции, являющегося элементом футеровки реактора вакуумной высокотемпературной установки.

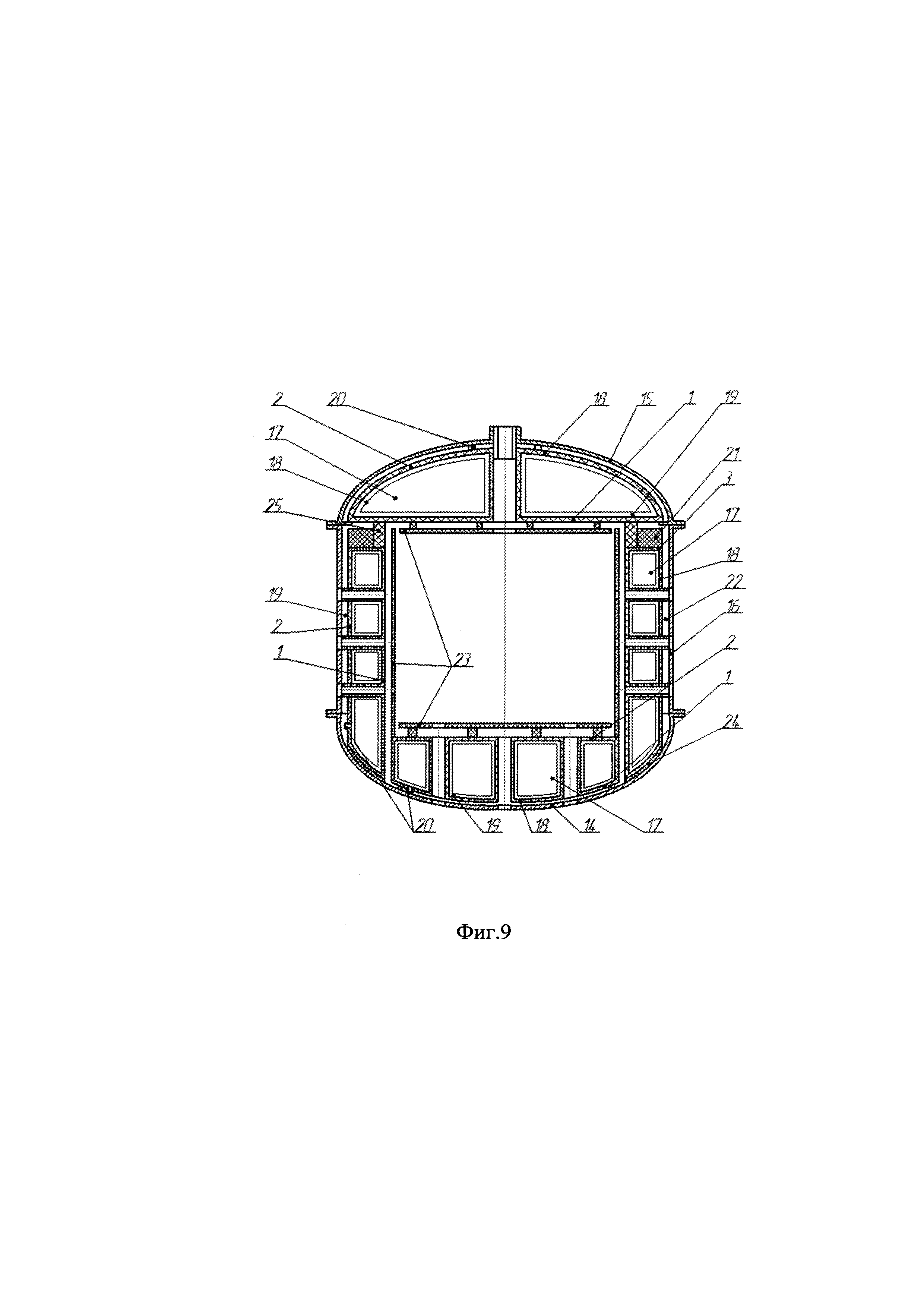

На фиг. 9 приведено конструктивное выполнение футеровки реактора вакуумной высокотемпературной установки.

Футеровка реактора вакуумной высокотемпературной установки состоит из футеровки днища 14, крышки 15 и боковой футеровки корпуса 16. Они (футеровки) содержат углеродный теплоизоляционный материал 17, размещенный в контейнерах 18. Футеровки днища 14, крышки 15 и боковая футеровка корпуса 16 дополнительно содержат полое герметичное изделие 19 интегральной конструкции (его конструктивное исполнение приведено на фиг. 1 и 2). В полости изделия 19 расположены контейнеры 18 с теплоизоляционным материалом 17. Полое герметичное изделие оснащено штуцером 20, расположенным на наружной металлической оболочке 2 и предназначенным для вакуумирования изделия и напуска в него инертного газа. При этом в футеровке крышки 15 и боковой футеровке корпуса 16 полое герметичное изделие 19 расположено с возможностью свободного перемещения соответственно в продольном и поперечном направлении при его удлинении в процессе нагрева, а верхний фланец 3 полого герметичного изделия в боковой футеровке корпуса 16 теплоизолирован расположенным над ним теплоизоляционным материалом 21.

В предпочтительном варианте конструктивного исполнения в каждой из футеровок наружная оболочка (или обшивка) 2, входящая в состав полого герметичного изделия интегральной конструкции, выполнена из такого металла и расположена по толщине футеровки в зоне с такой температурой, при которых разница в удлинении внутренней 1 и наружной 2 оболочки (или обшивки) сводится к минимуму, а зазор между наружной оболочкой (или обшивкой) и водоохлаждаемым корпусом (днищем и крышкой) реактора заполнен неуглеродным порошковым или волокнистым теплоизоляционным материалом 22.

Еще в одном предпочтительном варианте конструктивного исполнения каждая из футеровок дополнительно содержит систему тепловых экранов 23 из УУКМ или углерод-карбидокремниевого материала (УККМ), установленных перед внутренней оболочкой (обшивкой) 1 полого герметичного изделия.

Еще в одном предпочтительном варианте конструктивного исполнения в боковой футеровке полое герметичное изделие 19 расположено на днище 14 реактора через демпфирующую прокладку 24, а его верхний фланец 3 снабжен ограничителем хода 25 в продольном направлении.

Футеровка работает следующим образом.

В межоперационном периоде полость герметичного изделия 19 интегральной конструкции находится в консервированном состоянии за счет заполнения ее аргоном. Это позволяет исключить адсорбцию атмосферных газов углеродным теплоизоляционным материалом 17, находящимся в контейнерах 18, которые в свою очередь расположены в полости герметичного изделия 19. Заполнение полости изделия 19 аргоном производится через штуцер 20.

После сборки садки в рабочем объеме реактора и закрытия его крышкой 15 производится вакуумирование реактора. Синхронно с вакуумированием реактора производится вакуумирование полости герметичного изделия 19. Производится оно автономной вакуумной системой через штуцер 20.

При включении нагрева садки нагревателями (на фиг. 9 не показаны), расположенными перед внутренней оболочкой 1 полого изделия 19 или перед системой тепловых экранов 23 (при их наличии), происходит нагрев футеровки крышки 15, днища 14 корпуса 16 реактора с образованием по ее толщине градиента температур. По этой причине, а также из-за разницы клтр УУКМ и металла оболочки 1 и 2 герметичного изделия 19 имеют разную степень удлинения, в результате чего могло бы произойти нарушение целостности каких-либо элементов изделия 19 интегральной конструкции или по крайней мере нарушение целостности герметичного покрытия. Однако этого удается избежать за счет выполнения соединительных элементов 3, 4 и 5 (изделия 19 интегральной конструкции) с гибкими концевыми участками, компенсирующими разницу в удлинениях оболочек 1 и 2 (сохранение гибкости соединительного элемента 3 в виде фланца, а именно, верхнего фланца, обеспечивается размещением поверх него теплоизоляционного материала, исключающего деградацию свойств углепластикового участка 3б соединительного элемента 3). В еще большей степени удается этого добиться, если в каждой из футеровок наружная оболочка (или обшивка) 2, входящая в состав полого герметичного изделия 19 интегральной конструкции, выполнена из такого металла и расположена по толщине футеровки в зоне с такой температурой, при которых разница в удлинении внутренней 1 и наружной 2 оболочки (или обшивки) сводится к минимуму, а зазор между наружной оболочкой (или обшивкой) и водоохлаждаемым корпусом (днищем и крышкой) реактора заполнен неуглеродным порошковым или волокнистым теплоизоляционным материалом 22.

Минимизация разницы в удлинениях внутренней 1 и наружной 2 оболочек позволяет существенно снизить напряжения в элементах изделия 19 интегральной конструкции. На уменьшение разницы в удлинении оболочек 1 и 2 работает также то, что каждая из футеровок дополнительно содержит систему тепловых экранов 23 из УУКМ или углерод-карбидокремниевого материала (УККМ), установленных перед внутренней оболочкой (обшивкой) 1 полого герметичного изделия 19. Кроме того, на уменьшение разницы в удлинении на конкретных участках оболочек 1 и 2 работает то, что в боковой футеровке полое герметичное изделие 19 расположено на днище 14 реактора через демпфирующую прокладку 24, а его верхний фланец 3 снабжен ограничителем хода 25 в продольном направлении (к тому же это работает на то, что соединительные элементы 5 в виде втулок могут быть использованы в качестве функциональных втулок, через отверстия в которых пирометром производится замер температуры в садке). Обеспечивается это тем, что благодаря наличию демпферной прокладки 24 и ограничителя хода 25 удлинение оболочки 1 происходит в оба конца, а не односторонне.

Таким образом, нагрев садки при проведении процесса металлирования происходит в отсутствие выхода СО из футеровки, так как в процессе нагрева изделие 19 остается герметичным, что позволяет поддерживать в нем вакуум, то есть удалять из него СО, если даже она образуется (естественно, в малом, а небольшом количестве, так как углеродный теплоизоляционный материал перед проведением режима не адсорбировал атмосферные газы).

По окончании процесса металлирования нагрев отключают. Охлаждение ведут в вакууме. После завершения охлаждения в реактор подают воздух. Синхронно подаче воздуха в реактор подают аргон в герметичное изделие 19 интегральной конструкции. Подачу аргона в полость изделия 19 осуществляют через штуцер 20.

Реферат

Изобретение относится к химической промышленности и может быть использовано при изготовлении химических реакторов, работающих в условиях вакуума и высоких температур. Футеровка реактора вакуумной высокотемпературной установки состоит из футеровок 14 днища, 15 крышки и боковой футеровки 16 корпуса, содержащих полое герметичное изделие 19 интегральной конструкции, в полости которого расположены контейнеры 18 с теплоизоляционным материалом 17. Полое герметичное изделие 19 оснащено штуцером 20, расположенным на наружной металлической оболочке 2 и предназначенным для вакуумирования и напуска инертного газа. В футеровке 15 крышки и боковой футеровке 16 корпуса полое герметичное изделие 19 расположено с возможностью свободного перемещения. Верхний фланец 3 полого герметичного изделия 19 в боковой футеровке 16 теплоизолирован материалом 21. Каждая из футеровок 14, 15 и 16 дополнительно содержит систему тепловых экранов 23 из углерод-углеродного композиционного материала (УУКМ) или углерод-карбидокремниевого материала (УККМ). В боковой футеровке 16 полое герметичное изделие 19 расположено на днище реактора через демпфирующую прокладку 24, а верхний фланец 3 снабжен ограничителем хода 25 в продольном направлении. Полое герметичное изделие 19 состоит из внутренней 1 и наружной 2 оболочек, соединенных по торцам или концам общими фланцами, а по высоте соединительными элементами в виде втулок или ребер жесткости. Внутренняя 1 и наружная 2 оболочки выполнены соответственно из УУКМ и металла, работоспособного при температуре эксплуатации изделия. Соединительные элементы выполнены из разнородных по составу и термостойкости материалов, включая УУКМ, металлы и пластики, на одном из концов гибкими, в том числе с компенсаторами разницы в удлинениях оболочек 1 и 2. Фланцы выполнены с металлическими законцовками. Технический результат заключается в сохранении герметичности в условиях эксплуатации элементов реактора в различных температурных зонах, снижении количества образующихся газов непосредственно в реакционном пространстве, исключении негативного влияния футеровки. 5 н. и 5 з.п. ф-лы, 9 ил.

Комментарии