Проточно-кавитационный смеситель - RU2032456C1

Код документа: RU2032456C1

Чертежи

Описание

Изобретение относится к устройствам для обработки жидких сред, например эмульсий, суспензий, в гидродинамическом кавитационном поле и может найти применение в химической, пищевой, нефтехимической, целлюлозно-бумажной и других отраслях промышленности.

Целью изобретения является расширение технологических возможностей смесителя за счет увеличения диапазона регулирования режимов его работы.

Поставленная цель достигается тем, что в проточно-кавитационном смесителе, содержащем конфузор, диффузор и проточную камеру с соосно установленным в ней на механизме осевого перемещения кавитатором, выполненным в виде усеченного конуса, обращенного меньшим основанием в сторону входной части камеры, кавитатор выполнен составным из отдельных полых конусообразных или сферических элементов. При этом каждый из элементов размещен внутри предыдущего по ходу потока элемента и снабжен индивидуальным механизмом осевого перемещения.

В предлагаемом изобретении поток обрабатываемого продукта через конфузор поступает в проточную камеру, поджимается и натекает на размещенный в ней кавитатор. При обтекании потоком на кавитаторе генерируются пульсирующие перемещающиеся кавитационные каверны. Уносимые в зону повышенного давления каверны распадаются с образованием поля кавитационных микропузырьков. Высокие локальные давления (до 1000 МПа), возникающие при схлопывании кавитационных пузырьков, обуславливают эффективное диспергирующее и перемешивающее воздействие на продукт. Для обработки различных сред в зависимости от вида технологического процесса требуется различное энергетическое воздействие на них. Для дробления и измельчения, например, волокнистого сырья требуется интенсивное, "жесткое" воздействие. Меньшее энергетическое воздействие требуется для смешения, растворения, гомогенизации, например, молочных продуктов. Еще меньшее при необходимости, например, активации технологических сред в том случае, когда излишнее энергетическое воздействие может вызвать нежелательные явления. Параметрами, определяющими интенсивность энергетического воздействия кавитационной обработки на технологические среды, являются стадии кавитации и кратность обработки. Регулируя каждый из этих параметров, можно настраивать проточно-кавитационный смеситель на различный уровень энергетического воздействия. При этом расширение его технологических возможностей за счет увеличения диапазона регулирования режимов его работы обуславливается осевым перемещением полых конусообразных или сферических составных элементов кавитатора, каждый из которых размещен внутри предыдущего по ходу потока элемента и снабжен индивидуальным механизмом осевого перемещения. При этом возможно настраивать любую из ступеней кавитаторо на необходимую стадию кавитации, создавая подпор перемещением каждого последующего по ходу потока элемента кавитатора, работающего как самостоятельная ступень, или напротив, снижая его. Взаимное перемещение составных элементов кавитатора позволяет также создавать необходимое число ступеней кавитационного воздействия на продукт. Таким образом, совместное воздействие эффектов, обусловленных предложенными конструктивными особенностями и расположением составных элементов кавитатора, позволяет расширить технологические возможности на продукт в широком диапазоне и подбирать оптимальный режим его работы с учетом особенностей технологического процесса.

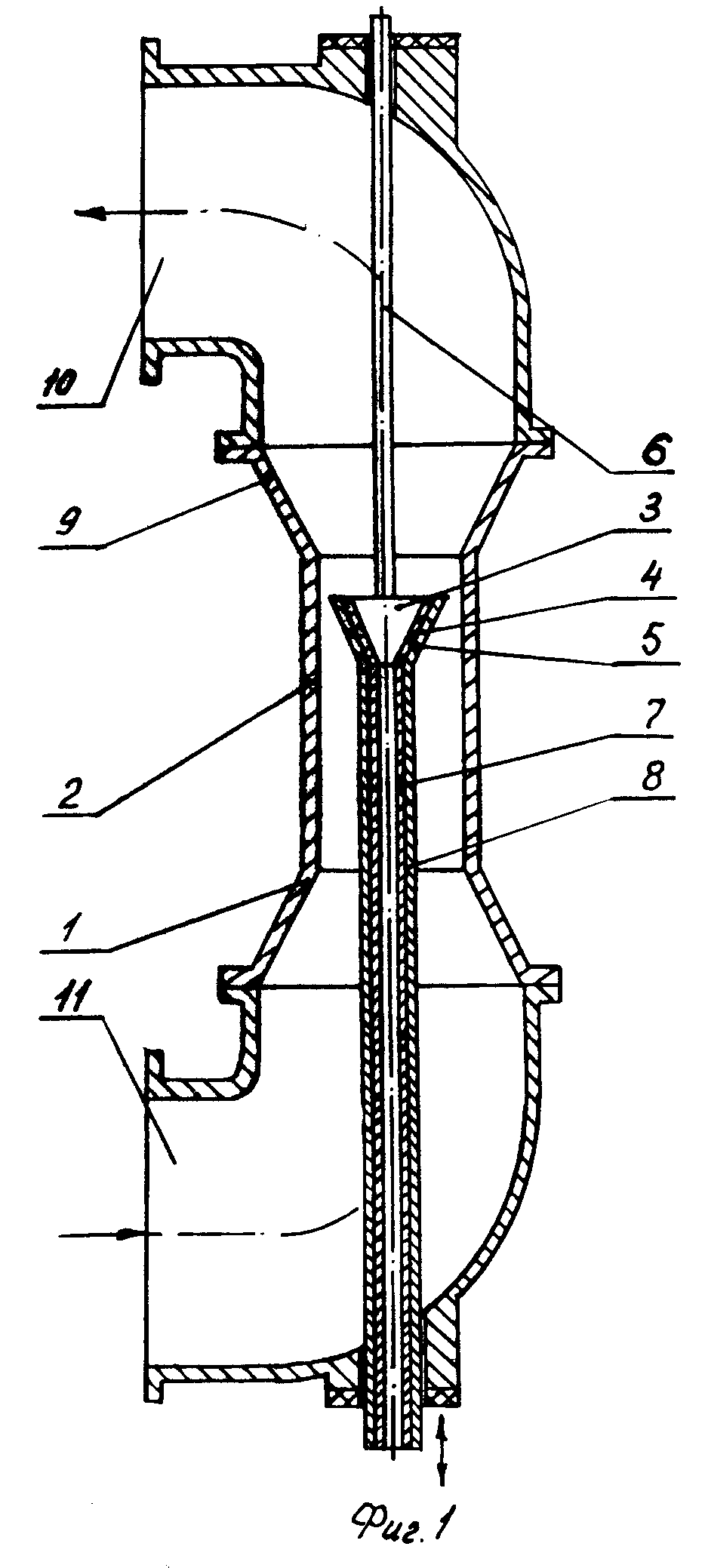

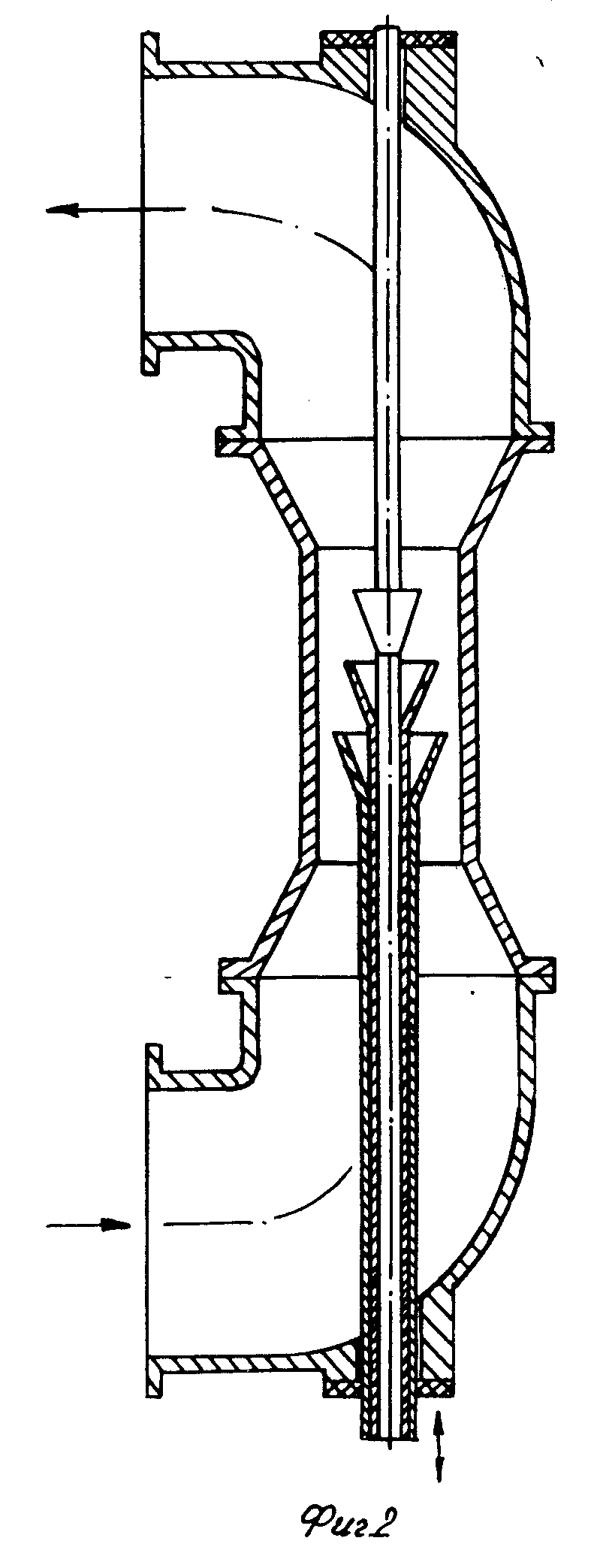

На фиг. 1 и 2 изображен проточно-кавитационный смеситель (варианты), продольный разрез; на фиг. 3 вариант выполнения кавитатора в виде сферических элементов.

Проточно-кавитационный смеситель состоит из конфузора 1, сообщающегося с проточной камерой 2 с установленным в ней составным кавитатором из отдельных полых конусообразных (см. фиг. 1, 2) или сферических элементов (см. фиг. 3) 3, 4, 5. Каждый из элементов размещен внутри предыдущего по ходу потока, например, 3 в 4,4 в 5, и снабжен индивидуальным механизмом осевого перемещения 6, 7, 8. Обработанный продукт через диффузор 9 и патрубок 10 выводится из смесителя. Для подачи среды на обработку служит патрубок 11.

Проточно-кавитационный смеситель работает следующим образом. Обрабатываемая среда через патрубок 11 и конфузор 1 поступает в проточную камеру 2 и натекает на размещенный в ней кавитатор. При обтекании кавитатора (элементов кавитатора 3, 4, 5) на его задней по ходу потока кромке генерируются кавитационные каверны. Распадаясь в зоне повышенного давления, каверны образуют поле кавитационных микропузырьков, при схлопывании которых возникают высокие локальные давления, оказывающие интенсивное перемешивающее и диспергирующее воздействие на обрабатываемую среду. Расширение технологических возможностей смесителя путем увеличения диапазона регулирования режима его работы осуществляется перемещением полых конусообразных или сферических элементов 3, 4, 5, относительно друг друга с помощью индивидуальных механизмов осевого перемещения 6, 7, 8. Это позволяет изменять стадии кавитации на кавитаторах, например, 5, 4, создавая подпор каждым последующим по ходу потока элементом кавитатора, например, соответственно 4, 3 или, напротив, снижая его. Таким образом, в каждом конкретном случае, обусловленном технологическими условиями, можно подобрать оптимальную стадию кавитации. Взаимное перемещение составных элементов кавитатора позволяет также создавать в каждом конкретном случае необходимое число ступеней кавитационного воздействия на продукт, так как каждый элемент составного кавитатора может работать как самостоятельная ступень. Обработанный продукт через диффузор 9 и патрубок 10 выводится из смесителя.

Использование предлагаемого проточно-кавитационного смесителя в химической, пищевой, нефтехимической, целлюлозно-бумажной и других отраслях промышленности позволяет расширить его технологические возможности за счет увеличения диапазона регулирования его работы.

Реферат

Использование: обработка жидких сред, например эмульсий, суспензий, в химической, пищевой, нефтехимической, целлюлозно-бумажной и других отраслях промышленности. Сущность изобретения: проточно-кавитационный смеситель содержит конфузор, диффузор и проточную камеру с соосно установленным в ней составным кавитатором из отдельных полых конусообразных или сферических элементов, каждый из которых размещен внутри предыдущего по ходу потока элемента и снабжен индивидуальным механизмом осевого перемещения. При взаимном перемещении полых элементов кавитатора возможно изменение стадий кавитации на каждом из них и создание необходимого числа ступеней кавитационного воздействия на продукт в зависимости от вида технологического процесса. 3 ил.

Комментарии