Способ получения серы из сернистого ангидрида - RU2409517C2

Код документа: RU2409517C2

Чертежи

Описание

Предпосылки создания изобретения

Область, к которой относится изобретение

Это изобретение, в общем, относится к способам получения элементарной серы из сернистого ангидрида и, более конкретно, к выделению серы из вытекающих потоков, содержащих сернистый ангидрид.

Уровень техники

Сернистый ангидрид содержится во многих промышленных газах, выходящих из установок, применяемых при обжиге, плавлении и спекании сульфидных руд, или в газах электростанций, сжигающих уголь с высоким содержанием серы или топочный мазут, или другие серосодержащие руды, или во время других промышленных процессов, включающих сжигание серосодержащих топлив, таких как нефтяное топливо. Одна из наиболее трудных проблем охраны окружающей среды в промышленности состоит в экономичном контроле выделения SO2 из этих источников.

Несколько технологических схем было разработано с целью регенерации элементарной серы из потоков SO2. Имеется несколько фундаментальных проблем, общих для таких исследований. В частности, образование побочных продуктов: H2S, CS2, COS, H2 и СО, уменьшает регенерацию серы и эффективность топлива, а также требует большего количества оборудования из-за увеличенного потока газа. Образование сажи снижает качество конечной серы и засоряет оборудование и слои катализатора, уменьшая надежность установки.

Термическое восстановление SO2 в серу было разработано в течение 1909-11 г.г. S. W. Young исследовал восстановление SO2 с метаном и другими углеводородами на лабораторной установке (Fleming, E. P., and Fitt, Т. С., High Purity Sulfur from Smelter Gases-Reduction with Natural Gas, Ind. Eng. Chem., 42, 2249-2253, November 1950). В статье 1934 года Yushkevich и др. подробно описали различные возможные продукты реакций от комбинаций SO2 и углеводородного восстанавливающего агента, включающего H2S, COS, CS2 и серу. Опыты проводили при оптимальной температуре 900°С - 1000°С (Yushkevich, et al., ZH. KHIM. PROM., No. 2, pp.33-37, 1934; U.S. Patent No. 3 928 547, "Process for the Reduction of Sulfur Dioxide", Daley, W. D., Wilkalis, J. E., and Pieters, W.J.M., уступленный Allied Chemical Corp., декабрь 23, 1975). В 1938 г. American Smelting and Refining Company (ASARCO) начала исследования в этой области, которые вскоре показали, что относительно низкосортный SO2 может быть непосредственно конвертирован в сравнительно чистую серу путем восстановления природным газом (Fleming, E.P., and Fitt, Т. С., High Purity Sulfur from Smelter Gases-Reduction with Natural Gas, Ind. Eng. Chem, 42, 2249-2253, November 1950). Лабораторные работы и работы на небольшой пилотной установке были постепенно расширены до работ на полупромышленной установке мощностью 5 т/день, которые проводили в течение 1940-1945 г.г. Газ из обжиговых медных печей и конверторов, содержащий 5-8% SO2 и 9-12% кислорода сжигали с достаточным количеством природного газа с целью превращения всего кислорода в CO2, а также применяли дополнительное количество топлива с целью взаимодействия с соответствующим количеством SO2 в соответствии с общей реакцией с CH4, как указано в следующем уравнении:

2SO2+CH4→2H2O+CO2+S2

Образовывалось также значительное количество побочных продуктов: H2S, COS и CS2. Температуры в печи, равные, по меньшей мере, 1250°С, считались необходимыми с целью минимального образования сажи, которая изменяет цвет серы. Газы охлаждали и пропускали на серию стадий Клауса для гидролиза COS и CS2 в H2S и реакции превращения остаточного H2S и SO2 в серу по реакции Клауса. Этот процесс применяется до сегодняшнего дня в случаях, когда возможное производство серной кислоты превышает потребность в ней. В 1978 г. фирма Davy Power Gas GmbH предложила многостадийную технологию сжигания углеводородного газа в условиях, близких к стехиометрическим с последующим впрыскиванием дополнительного количества CH4 и SO2, которые взаимодействуют с образованием элементарной серы (патент США 4 117 100, Hellmer, L., Koller, G., Muddarris, G. R.A., and Sud, К.К., Process for the Reduction of Sulfur Dioxide to Sulfur, Davy Powergas GmbH, 26 сентября 1978). Также было заявлено, что присутствие паров воды в питательном потоке SO2 подавляет образование сажи. Этот процесс никогда не был освоен в промышленных условиях.

Каталитическое восстановление SO2 в серу изучалось в 1934 г., когда фирма United Verde Copper Company предложила технологию, в которой часть потока SO2 объединялась с СН4 при температуре 800-850°С в присутствии катализатора сульфида металла с целью получения H2S, который затем реагировал с оставшимся SO2 с получением серы в соответствии с реакцией Клауса (патент США 1 967 263, Rosenstein, L., "Recovery of Sulfur", United Verde Copper Company, 24 июля 1934). Стадия Клауса была описана как использующая слой гранулированного абсорбента, такого как боксит или древесный уголь, постоянно увлажняемый тонкой пленкой воды, которая служит для абсорбции реакционного тепла, а также отводит полученную серу для последующей регенерации путем фильтрации или осаждения. Этот процесс никогда не был использован в промышленном производстве. В 1965 г. фирма Texas Gulf Sulfur запатентовала восстановление SO2 углеводородами (например, CH4) при температуре 750-1000°С с применением катализатора, такого как окись алюминия, первоначально достигалась регенерация серы в количестве 40-60% (патент США №3199955, West, J.R., and Conroy, E.H., "Process of the Reducing Sulfur Dioxide to Elemental Sulfur", 10 августа 1965). Обычно применялись две побочные каталитические стадии, когда температура на второй стадии достигала 390°С с последующим гидролизом побочных продуктов COS и CS2 в H2S, взаимодействием H2S и SO2 по реакции Клауса с целью образования серы и восстановлением SO2 окисью углерода и водорода до серы. Взаимодействие остаточных количеств H2S и SO2 по реакции Клауса далее на третьей стадии доводит общую регенерацию серы до 95%. Не существует описанного метода контроля высвобождения тепла из реакций восстановления, и процесс никогда не был использован в промышленном масштабе.

В 1975 г. фирма Allied Chemical Corp. заявила, что установила, что концентрация SO2 порядка 50% и выше и небольшое количество элементарной серы (0,1-3 мол.% питательного газа в виде S8) понижали начальную температуру при восстановлении SO2 и благоприятно сдерживали повышение температуры и его скорость. Сера также ускоряет реакцию и доводит до минимума образование побочных продуктов Н2, СО, COS и CS2 (патент США №3928547, "Process for the Reduction of Sulfur Dioxide", Daley, W.D., Wilkalis, J.E., and Pieters, W.J.M., уступленный Allied Chemical Corp., 23 декабря 1975). Образование Н2 и СО практически не продуктивно, так как уменьшает регенерацию серы и эффективность топлива, а также требует большего количества оборудования из-за возросшего объема хвостовых газов. В 1977 г. фирма Allied Chemical представила трехступенчатую схему, которая, как было заявлено, оптимизирует концентрации реагентов и температуры (патент США №4039650, Daley, W.D., "Sulfur Dioxide Reduction", Allied Chemical Corp., 2 августа 1977). Как сообщалось, общий поток SO2 смешивали с частью CH4 и пропускали через первый реактор с целью эффективного восстановления части SO2 в H2S и серу. Выходящий газ из первого реактора смешивался с оставшимся CH4, и полученную смесь разделяли на два потока газа, которые затем параллельно пропускали через второй и третий реакторы для дальнейшего эффективного восстановления SO2 в H2S и серу. Периодически поток в первом и третьем реакторах возвращали для того, чтобы подвергнуть их циклам дополнительной тепловой абсорбции и десорбции (в то время как поток во втором реакторе всегда поддерживался в том же направлении). Температура входящего газа во втором и третьем реакторах поддерживалась в желаемых пределах путем обходного пропускания SO2 и CH4 вокруг первого реактора. Пилотная установка мощностью, 25 т/день была построена в 1978 г. на электростанции мощностью 115 MB, работавшей на угле.

Рассматривалось также каталитическое восстановление серы в промежуточный H2S. Ранние исследования по регенерации серы из гипса (CaSO4·2Н2О) включали обжиг гипса с углем или природным газом с целью образования сульфида кальция, который затем перерабатывался с целью получения H2S. В лабораторных условиях элементарная сера получалась путем взаимодействия H2S и SO2 при комнатной температуре в жидкой среде. Эта последняя концепция заставила Federal Bureau of Mines, начиная с 1968 г., рассмотреть абсорбцию SO2 (из расплавов цветных металлов) в жидкой среде с последующей регенерацией H2S с целью осаждения серы. После отбора из многих реагентов был выбран водный раствор лимонной кислоты, нейтрализованной кальцинированной содой до рН 4,5 (Crocker, L., Martin, D.A., and Nissen, W.I., "Citrate-Process Pilot-Plant Operation at the Bunker Hill Company", Bureau of Mines Report of Investigations 8374, p.1-6, 1979). По меньшей мере три пилотные установки эксплуатировались в период 1971-76 г.г. Самая последняя была расположена на плавильной установке свинца фирмы Bunker Hill Co. в Kellogg, Idaho. В отсутствие внешнего источника H2S получался путем взаимодействия природного газа с парами серы при температуре 650°С над соответствующим катализатором, как это показано на следующей реакции:

CH4+4S→CS2+2H2S

CS2 затем был гидролизован паром на второй каталитической стадии при температуре 315°С, как это показано на следующей реакции:

2H2S+CS2+2H2O→4H2S+СО2

Так называемый «цитратный процесс» для взаимодействия H2S и SO2 по реакции Клауса с жидким абсорбентом в конечном счете был заброшен из-за коррозии абсорбера и проблем засорения (Kohl, A.L., and Nielsen, R.В., Gas Purification, Fifth Edition, p.564, Gulf Publishing Co., 1977).

В течение 1978-1980 г.г. серия из трех патентов США D.К.Beavon, как будет описано ниже, предложила новые разработки с целью уменьшения стоимости оборудования, улучшения его эксплуатации и качества продукта. Общей задачей было эффективное восстановление рециклированной серы в H2S для последующего взаимодействия с SO2 с целью получения серы и в то же время доведение до минимума количества образовавшейся сажи при прямом восстановлении SO2. Восстановление серы путем сжигания углеводородов при погружении было описано в патенте 1978 г., где Н2 и СО были первоначально образованы в восстанавливающем газогенераторе путем частичного сжигания углеводородного топлива с распыленным паром с целью подавления образования сажи. Топливо может быть газообразным (таким как метан), жидким (таким как керосин, дизельное топливо или другое нефтяное масло) или твердым (таким как уголь и кокс) (патент США №4094961, Beavon, D.К., "Hydrogen Sulfide Production", Ralph M. Parsons Company, 13 июня 1978).

Восстанавливающий газ, как сообщали, затем барботировали через расплавленную серу, так что температура сжигания быстро снижалась из-за испарения серы. Степень горения регулировалась так, чтобы получить поток пара с температурой 250-450°С с номинальным стехиометрическим избытком водорода, который затем пропускают через неподвижный каталитический слой кобальт-молибден. Элементарная сера гидрируется до H2S, побочные продукты COS и CS2 гидролизуются в H2S, СО гидролизуется в CO2 и Н2. Достаточное реакционное тепло генерируется, что обычно требует увеличения количества слоев с межстадийным охлаждением. Эффлюент из реактора охлаждается в холодильнике серы для конденсации любых остаточных паров серы, особенно в течение нестандартных операций, в то же время оставаясь при температуре выше точки росы воды. Затем газ охлаждается дальше с целью конденсации большей части паров воды с образованием потока, обогащенного H2S, который может затем вступить во взаимодействие по реакции Клауса с целью получения элементарной серы. Данный процесс не был использован в промышленном производстве. Восстановление серы в реакционной печи было описано в патенте 1979 г., в котором водород и СО генерировался подобным образом путем частичного окисления углеводорода, газообразного или жидкого, в первой зоне 2-зонной печи, и с впрыскиванием стехиометрического избытка жидкой серы во вторую зону, для того чтобы резко понизить температуру до 800-1100°С (патент США №4146580, Beavon, D. К., "Process for Hydrogen Sulfide Production", Ralph M. Parsons Company, March 27, 1979).

Часть H2 и СО реагирует с серой с образованием H2S, COS и некоторого количества CS2 с общим содержанием полученного в печи H2S около 50%. Получающийся поток пара быстро охлаждался до температуры 425°С или меньше в бойлере с отработанным теплом с целью подавления дальнейшего образования нежелательных органических побочных сернистых продуктов. Поток затем дальше охлаждался с целью конденсации и удаления большей части остаточной серы. Обычно газовый поток затем повторно нагревался для стандартного каталитического гидририрования серы и SO2 в H2S, гидролиза COS и CS2 в H2S, и гидролиза СО в CO2 и водород Н2. Эффлюент из реактора затем охлаждался классическими способами, чтобы окончательно сконденсировать наибольшее количество паров с получением газового потока, обогащенного H2S, который затем вступает во взаимодействие с SO2 в стандартном реакторе Клауса с получением элементарной серы. Как и предыдущий процесс, этот процесс не был использован в промышленном масштабе.

Термическое восстановление SO2 было раскрыто в патенте 1980 г., в котором углеводородное топливо, газообразное или жидкое, частично окисляется в реакционной печи для получения Н2 и СО. Двуокись серы (SO2) добавляли в термическую реакционную зону с целью взаимодействия Н2 и косвенно с СО (из-за свойства водяного пара смещаться в сторону образования СО2 и H2). Степень сжигания регулировали с целью получения смеси H2S и SO2 в молярном соотношении 2:1, как этого требует стехиометрия по Клаусу (патент США №4207304, Beavon, D.К., "Process for Sulfide Production", Ralph M. Parsons Company, 10 июня 1980).

Конкурирующими реакциями в этой технологии являются образование COS и CS2 при взаимодействии СО и свободного углерода с SO2 и серой. Потенциальная сажа может быть вымыта из системы путем введения жидкой серы, которую рециркулируют для того, чтобы дать возможность использовать экстрагированный углерод. Получающийся водяной пар быстро охлаждался до температуры 425°С или ниже, для того чтобы подавить в дальнейшем образование нежелательных органических сернистых побочных продуктов. Элементарная сера может быть регенирирована и возвращена в реактор для газификации экстрагированных углеродных твердых продуктов и смол.

Достигается дальнейшая регенерация серы, так как технологический газ проходит через серии стандартных каталитических стадий Клауса.

Данная заявка раскрывает процессы производства элементарной серы из сернистого ангидрида.

Сущность изобретения

Настоящее изобретение относится к способу регенерации серы из газов, содержащих сернистый ангидрид (SO2). Ключевыми преимуществами являются пониженный расход топлива, уменьшенная эмиссия, улучшенное качество произведенной серы и лучшая эксплуатационная стабильность.

В соответствии с этими аспектами по настоящему изобретению восстанавливающий газ, например, углеводород, такой как метан, метанол или смесь Н2 и СО, взаимодействует с элементарной серой с целью получения восстанавливающего газа, который содержит сернистый ангидрид. Восстанавливающий газ, содержащий H2S, затем вступает во взаимодействие с потоком, который содержит SO2, с получением элементарной серы, часть которой может быть возвращена обратно на первую стадию процесса.

В соответствии с другими аспектами настоящего изобретения описаны способы получения серы из потоков эффлюента, содержащих сернистый ангидрид (SO2), которые включают взаимодействие восстанавливающего агента с элементарной серой при первой повышенной температуре в нагревателе в течение периода времени, достаточного для получения потока восстанавливающего газообразного эффлюента, содержащего сернистый водород; взаимодействие восстанавливающего газа с потоком, содержащим сернистый ангидрид с целью получения потока питательной газовой смеси; взаимодействие потока питательной газовой смеси с активированным катализатором в реакционной зоне при температуре, эффективной для реакции между сернистым водородом и сернистым ангидридом, для того, чтобы получить поток технологического газа, содержащего элементарную серу и воду; и восстановление элементарной серы из технологического газового потока.

В соответствии с другим аспектом настоящего изобретения описан способ превращения сернистого ангидрида, который включает введение восстанавливающего агента в нагреватель; введение элементарной серы в нагреватель; взаимодействие восстанавливающего агента и элементарной серы в первом реакторе при температуре в пределах от около 600°С до около 1000°С в течение периода времени, достаточного для образования потока восстанавливающего газа, содержащего H2S, COS или CS2; взаимодействие восстанавливающего газа с потоком, содержащим сернистый ангидрид во втором реакторе при повышенной температуре в течение периода времени, достаточного для образования технологического газообразного потока, который содержит элементарную серу; и охлаждение потока технологического газа в одном или более конденсаторах серы с целью конденсации и регенерации элементарной серы.

Краткое описание чертежей

Следующие чертежи составляют часть настоящего описания и включены для иллюстрации некоторых аспектов настоящего изобретения. Аспекты изобретения могут быть понятны при ссылках на один или более чертежей в сочетании с подробным описанием конкретных вариантов, содержащихся в настоящей заявке.

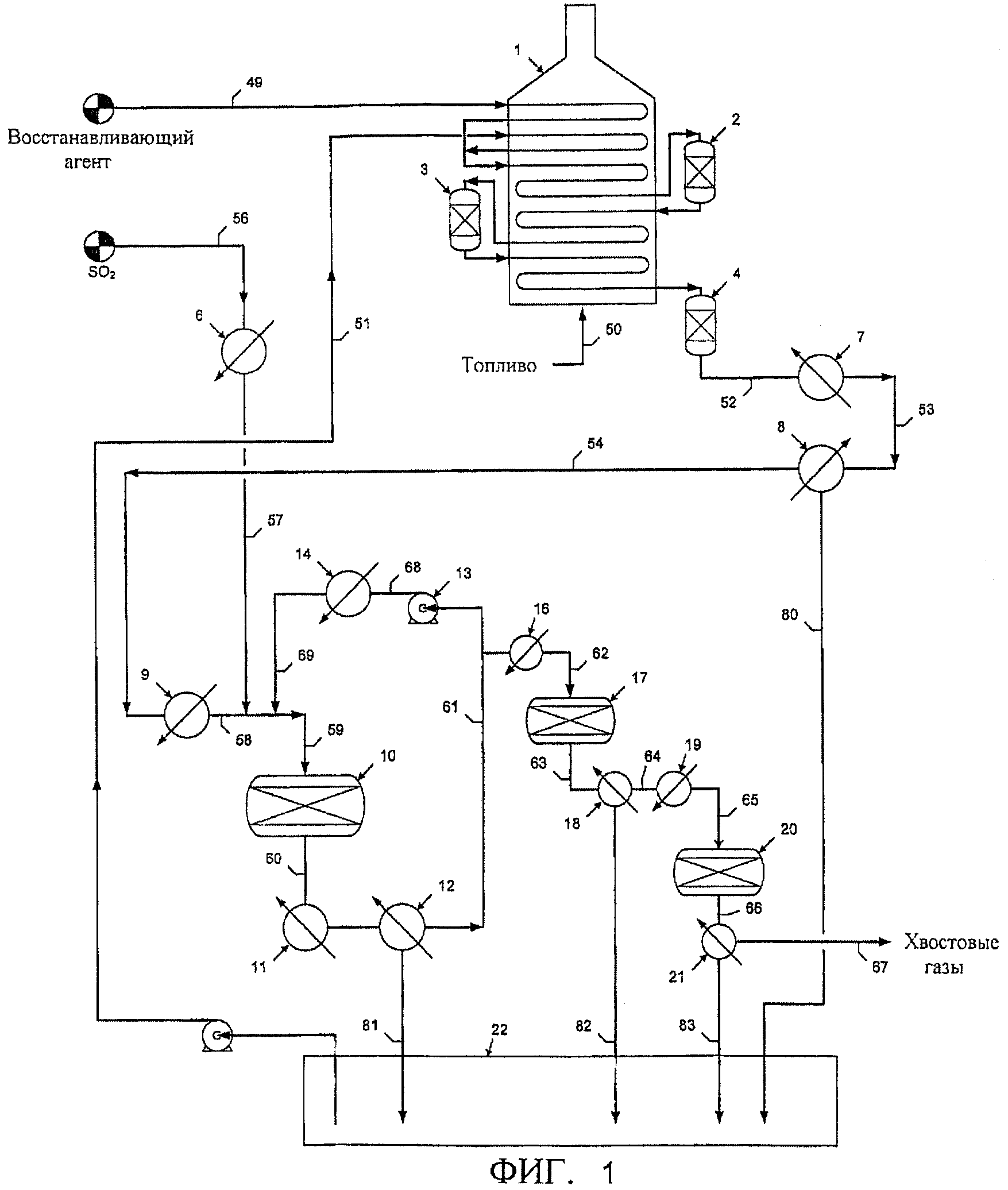

Фиг.1 представляет схематическую диаграмму варианта по настоящему изобретению.

Фиг.2 представляет схематическую диаграмму альтернативного варианта по настоящему изобретению, в котором CS2 получается как целевой продукт.

Фиг.3 представляет схематическую диаграмму альтернативного варианта по настоящему изобретению, в котором поток впрыскивается.

Тогда как настоящее изобретение, описанное в настоящей заявке, допускает различные модификации и альтернативные формы, только немногие конкретные варианты показаны путем примеров на чертежах и описаны ниже подробно. Чертежи и детальные описания этих конкретных вариантов не предполагают ограничить объем и рамки изобретения или прилагаемой формулы изобретения в любой форме. Предпочтительно, чертежи и подробное описание предполагают иллюстрировать замысел изобретения для специалистов в этой области и дают таким лицам возможность применить эти концепции по изобретению.

Подробное описание изобретения

Ниже приведены один или более вариантов, включающих описанное в данной заявке изобретение. Не все характерные особенности реального осуществления описаны или показаны в настоящей заявке ради ясности. Понятно, что при разработке реального варианта, включающего настоящее изобретение, ряд специфических особенностей должен быть осуществлен для того, чтобы достигнуть решения задачи разработчика, такой как совмещение со связанной системой, со связанной коммерческой деятельностью, с требованиями правительства и другими ограничивающими факторами. Тогда как усилия разработчика могли бы быть сложными и трудоемкими, такие усилия, тем не менее, будут рутинной практикой для специалистов в этой области, имеющих преимущества от наличия этого описания.

В общем, заявитель разработал способ превращения сернистого ангидрида и эффлюентов, содержащих сернистый ангидрид, в элементарную серу.

При рассмотрении чертежей те же или подобные номера будут использованы для обозначения тех же или похожих компонентов. Не все клапаны и т.п., необходимые для осуществления способа, были показаны в интересах сокращения описания.

На фиг.1 восстанавливающий агент (49), содержащий углеводород, метанол, смеси водорода и моноокиси углерода или их смеси, и жидкая сера (51) были раздельно предварительно нагреты до температуры от около 500°С (932°F) до около 650°С (1200°F) при давлении около 72 ф/дюйм2 (около 500 кПа) в генераторе H2S (1). Если углеводород применяется как восстанавливающий агент (49) или как часть смеси восстанавливающего агента, углеводородный восстанавливающий агент может быть выбран из группы, содержащей алканы, алкены, алкины, циклоалканы, ароматические углеводороды и их смеси.

Что касается восстанавливающего агента (49) и того, как он использован в настоящем изобретении, термин «углеводород» предназначен для его применения к тем органическим соединениям (как насыщенным, так и ненасыщенным), которые состоят только из элементов водорода и углерода. Приемлемые для применения в настоящем изобретении углеводородные восстанавливающие агенты включают, но не ограничивают, алканы с общей формулой CnH2n+2 (в которой «n» является целым числом, которое больше или равно 1), такие как метан, этан, пропан, н-октан и т.п., а также смеси алканов; алкены с общей формулой CnH2n (в которой «n» является цельм числом, которое больше или равно 1), включающие 1-бутен и 1-пропен и смеси алкенов; алкины с общей формулой CnH2n-2 (в которой «n» является целым числом, которое больше или равно 1) и смеси алкинов; циклоалканы с общей формулой CnH2n (в которой «n» является целым числом, которое больше или равно 1), включающие циклогексан и другие «нафтены», а также их смеси; ароматические соединения с общей формулой CnH2n-6, включающие как моноциклические (бензол), так и полициклические (нафтен) ароматические соединения; а также смеси указанных выше углеводородов. Приемлемые восстанавливающие агенты могут быть также образованы путем сжигания углеводорода в присутствии такого количества кислорода, которое недостаточно для полного окисления углеводорода.

Реактор для получения H2S (1) может быть любым приемлемым нагревателем, нагревателем с наружным обогревом, печью, реактором или генератором, таким как системы с внешним обогревом, которые обычно использовались в операциях по крекингу этилена или получении CS2. Топливо (50) может сжигаться в генераторе H2S с целью получения тепла. Топливо (50) может быть топливом, включающим, но не ограничивающее, газообразное топливо (такое как метан или пропан), жидкое топливо (такое как керосин, дизельное топливо или другие нефтяные масла), твердое топливо (такое как уголь или кокс) или их комбинации. В предпочтительном варианте реактора передача тепла в змеевики происходит, в основном, путем облучения слабым, но не прямым контактом пламени. Восстанавливающий агент и сера взаимодействуют при температуре в пределах от около 600°С (1110°F) до 1832°С (3300°F). Трубки обычно изготавливали из сплава с большим содержанием никель-хрома.

Жидкая сера кипит при температуре около 445°С (833°F) и испаряется при температуре около 450°С (840°F), при такой температуре сера, в основном, является трехмерной серой (S8). Последующее сильное нагревание до температуры в пределах от около 500°С до температуры около 650°С (от около 930°F до около 1200°F) приводит к эндотермическому разложению на более мелкие и более реакционно-способные частички (например, S6 и S2). Этому разложению помогает восстановление при парциальном давлении паров серы, когда H2S и CS2 образуются в реакторе. Соответственно, предпочтительно, предварительно нагревать пар до максимальной реакционной температуры перед смешением с восстанавливающим агентом с целью достижения минимального перепада температур в реакторе, происходящего из-за эндотермического разложения серы. Восстанавливающий агент и пары серы затем вступают в контакт и смешиваются. Количество восстанавливающегося агента, поданного в установку, может регулироваться с целью поддержания мольного соотношения H2S к SO2 в потоке хвостовых газов (67). В настоящее время предпочтительно, чтобы мольное соотношение H2S к SO2 регулировалось бы таким образом, чтобы оно составляло от около 2:1 до около 5:1.

Объединенный поток проходит через нагреваемый излучением змеевик, в котором происходит взаимодействие между восстанавливающим агентом и серой. Первичными реакциями, которые происходят, могли бы быть:

CH4+2S2→CS2+2H2S

2СН3ОН+2S2→2COS+2H2S

2H2+S2→2H2S

2CO+S2→2COS

Реакции между восстанавливающим агентом и серой могут быть далее завершены в одном или более реакторах - генераторах H2S (2, 3, 4), которые содержат неподвижный слой катализатора. Катализатором может быть один из катализаторов, которые обычно используются в установках получения CS2, например активированная окись алюминия (Al2O3) или силикагель.

В соответствии с аспектами данного изобретения катализаторы, которые приемлемы для применения в процессах по настоящему изобретению, содержат такие катализаторы, которые содержат один или более металлов или комбинаций металлов группы 4, группы 5, группы 6, группы 8, группы 9, группы 10, группы 14, группы 15 и редкоземельных металлов (элементы группы 3 и лантаноиды) Периодической системы, как описано в «Advanced Inorganic Chemistry, 6th Ed.» by F.A.Cotton, et al. [Wiley-Interscience, (1999)], любой из которых может находиться на приемлемом традиционном неорганическом носителе. Предпочтительными катализаторами для использования в процессах, описанных в настоящей заявке, являются, без ограничения, те катализаторы, которые содержат один или более металлов, выбранных из группы, состоящей из кобальта, титана, железа, хрома, ванадия, никеля, вольфрама, германия, цинка, церия и сурьмы, а также комбинации двух или более из этих металлов, таких как кобальт-молибденовые катализаторы. В соответствии с одним аспектом настоящего изобретения такой катализатор содержит титан. В случае, когда катализатор, который использовали в процессах, изложенных в настоящем описании, является смесью двух металлов, соотношение (на атомарном уровне) таких металлов находится, предпочтительно, в пределах от около 10:90 и 97,5:2,5 и, более предпочтительно, в пределах от около 25:75 до около 95:5, включая соотношения между этими значениями, такие как около 50:50.

Приемлемыми носителями для использования вместе с катализаторами и каталитическими системами, применяемыми в настоящем изобретении, являются керамические материалы, спеченные металлы, окиси, активированная окись алюминия или материалы на основе окиси алюминия, и силикагель, а также их смеси, такие как окись алюминия в смеси с одной или более другими окисями. Приемлемые окиси включают окись кремния, окись титана, окись циркония, окись церия, окись олова, окиси трехвалентных редкоземельных металлов, окись молибдена, окись кобальта, окись никеля, окись железа и т.п. Активированная окись алюминия или материалы на основе окиси алюминия, приемлемые для использования в настоящем изобретении, включают, но не ограничивают, соединения гидратированной окиси алюминия, такие как гидраргиллит, байерит, боэмит, псевдобоэмит и аморфные или существенно аморфные гели окиси алюминия. Окись алюминия и материалы на основе окиси алюминия могут включать окись алюминия, которая содержит, по меньшей мере, одну из фаз, взятых из группы, состоящей из альфа-, бета-, дельта-, тета-, каппа-, гамма-, эта-, чи-, ро-фаз и их смеси, а также окись алюминия, полученную с помощью методов, таких как осаждение, быстрая дегидратация гидроокисей алюминия или оксигидроокисей алюминия и/или процессы кальцинирования, а также другими методами, известными специалистам в этой области. Как было указано выше и в соответствии с аспектами настоящего изобретения, катализаторами для использования в процессах, описанных в настоящей заявке, являются катализаторы, обычно используемые в установках для получения CS2, например, активированная окись алюминия (Al2O3) или силикагель.

Реакция между серой и восстанавливающим агентом продолжается в реакторах. После первого реактора газ может быть повторно нагрет в нагревателе-генераторе H2S до поступления в последующие реакторы, если они есть. Избыток серы может быть введен в генератор H2S с целью достижения максимальной конверсии восстанавливающего агента и минимального прохождения побочных реакций. Здесь предпочтительно, чтобы избыток серы подавался со скоростью, по меньшей мере, на 5-10% выше скорости, требуемой для завершения реакций.

Выходящий газ (52) из последнего реактора-генератора H2S может быть охлажден с целью конденсации серы. Фиг.1 изображает двухстадийную систему, в которой газ охлаждается до температуры около 340°С (53) в бойлере с отходящим теплом (7), который образует поток с высоким давлением в 600 ф/дюйм2 (4200 кПа), затем газ (53) охлаждается в конденсаторе серы №1 (8) до температуры около 150°С (300°F) путем создания потока с низким давлением (50 ф/дюйм2, 350 кПа) для конденсации большей части остаточных паров серы, которые затем стекают в сборник (22) через один или более трубопроводов для стекающих потоков (80). Число холодильников и охлаждающих сред может регулироваться без влияния на процесс. Охлажденный газовый поток (54) может затем быть повторно нагрет до около 210°С (410°F) в подогревателе №1 (9).

Постоянно имея в виду фиг.1, можно видеть, что поток сернистого ангидрида (SO2) (56) с молярной концентрацией SO2 в пределах от около 1% до около 100% вводится затем в установку. Поток сернистого ангидрида поступает из любых приемлемых источников SO2, включающих, но не ограничивающих, потоки хвостовых газов из любых технологических установок, от конденсации обогащенных газов стриппинг-колонн, от эффлюента хвостовых газов и т.п.; от сжигания ископаемых топлив; от сжигания сырой нефти; при плавлении сульфидных руд, таких как железистые пириты и сфалерит (цинковая смесь); и при нагревании сульфата кальция (гипса) с коксом и песком при производстве цемента. В соответствии с одним аспектом настоящего изобретения поток SO2, предпочтительно, предварительно обрабатывается с целью удаления частичек материала и концентрирования потока до молярной концентрации от около 25% до около 100% перед входом в установку, хотя удаление частичек и концентрирование не являются необходимыми для применения описанного здесь процесса. Поток SO2 предварительно нагревается в нагревателе SO2 (6) и подогретый поток SO2 (57) объединяется с нагретым потоком H2S (58). Объединенный поток (59) поступает в реактор №1 для получения серы (10), содержащий неподвижный слой активированного катализатора, предпочтительно, катализатора на основе окиси алюминия или двуокиси титана, обычно применяемых при восстановлении серы в реакторах Клауса. В реакторе H2S и SO2 вступают во взаимодействие с образованием элементарной серы по следующей реакции:

2H2S+SO2→3/XS2+2H2O

Карбонилсульфид (COS) и дисульфид углерода (CS2) могут быть одновременно гидролизованы в реакторе с образованием сернистого водорода (H2S) в соответствии со следующими реакциями:

COS+Н2О→H2S+CO2

CS2+2H2O→2H2S+CO2

Фиг.1 отражает двухстадийную систему, в которой выходящий поток газа (60) из реактора для получения серы №1 (10) охлаждается до температуры около 340°С (650°F) в SRU (узел регенерации серы) бойлере с отходящим теплом (11) путем образования потока с высоким давлением, затем до температуры 150°С (300°F) путем образования потока с низким давлением в конденсаторе серы №2 (12) с целью конденсации наибольшего количества остаточных паров серы, которая стекает в сборник потока (81). Количество холодильников и охлаждающих сред может быть отрегулировано без воздействия на процесс.

При переработке концентрированного потока SO2 часть технологического потока газа (61) может быть возвращена в SRU реактор №1 через низконапорную центробежную рециркуляционную воздуходувку (13). Эффлюент из воздуходувки (68) может быть нагрет в нагревателе предварительного подогрева рециркуляционного газа (14) и повторно нагретый поток (69) смешивается с подаваемым в реактор исходным потоком с целью разбавления реагентов настолько, насколько это необходимо для ограничения экзотермического повышения температуры.

В конце концов, технологический поток газа (61) может быть направлен на одну или более дополнительных стадий реакции для того, чтобы увеличить эффективность регенерации серы. Например, фиг.1 показывает вторую стадию реакции, содержащую повторный нагреватель №2 (16), реактор для получения серы №2 (17) и конденсатор серы №3 (18) для дальнейшего взаимодействия остаточного H2S и SO2 через потоки (62 и 63) и поток жидкой серы (82).

Как и на первой стадии реакции, в реакторе может использоваться катализатор из окиси алюминия или двуокиси титана. Реагенты в этой точке являются достаточно разбавленными, что может не потребовать рецикла хвостовых газов для контроля температуры, и реакторы для второй и третьей стадий, если они предусмотрены, таким образом, могут быть значительно меньше. Подобным образом, фиг.1 показывает третью стадию реакции, содержащую перегреватель потока №3 (19), реактор для получения серы №3 (20) и конденсатор серы №4 (21) для дополнительного взаимодействия остаточного H2S и SO2 в потоках (64, 65 и 66) с потоком жидкой серы (83) в сборнике серы. Этот процесс позволяет получать общую эффективность регенерации серы больше, чем 95% в расчете на теоретическое количество регенерируемой серы. Например, эффективность регенерации серы может быть около 98% при концентрированном питающем потоке SO2 и трехстадийной реакционной установке. Поток хвостовых газов (67) может быть сожжен и выброшен в атмосферу или обработан в любой из установок по обработке хвостовых газов, работающих на основе технологии Клауса по регенерации серы до достижения эффективности регенерации серы почти в 100%.

Жидкая сера собирается в сборнике серы (22) или в других сборниках и может использоваться на других установках или отгружаться.

Фиг.2 представлена для отражения альтернативного варианта по настоящему изобретению. В этом варианте соединение CS2 (70) отделяется от потока эффлюента из генератора H2S (54). Отделение CS2 может быть осуществлено способами, обычно используемыми на установках получения CS2.

Фиг.3 представлена в качестве альтернативного варианта по настоящему изобретению. В этом варианте пар (71) впрыскивается перед последним реактором-генератором H2S. Пар осуществляет гидролиз некоторого или всего количества COS или CS2, произведенных в генераторе H2S.

Композиции, способы, процессы и/или оборудование, описанные и заявленные в настоящей заявке, можно выполнять и осуществлять без дополнительных экспериментов. Тогда как композиции и методы по настоящему изобретению были описаны в предпочтительных вариантах, для специалистов в этой области будет очевидно, что изменения могут быть введены в композиции, способы, процессы и/или оборудование по стадиям или в последовательности стадий, описанных в настоящей заявке, без отклонения от сущности и объема настоящего изобретения. Кроме того, будет очевидно, что некоторые агенты, которые как химически, так и функционально связаны, могут заменять агенты, описанные в настоящей заявке, при условии достижения тех же или подобных результатов. Все такие замены или модификации, очевидные для специалистов в этой области, как полагают, входят в объем настоящего изобретения. Описанные и неописанные варианты не предполагают ограничить или сократить объем или применимость настоящего изобретения, заявленного Заявителем, а скорее Заявитель предполагает в соответствии с патентными законами защитить все такие модификации и усовершенствования в полном объеме для того, чтобы такие изменения находились в рамках изобретения или среди эквивалентов следующей ниже формулы изобретения.

Реферат

Изобретение относится к области химии и может быть использовано для получения серы из сернистого ангидрида. Элементарную серу нагревают и контактируют с восстановителем в нагревателе для получения выходящего потока восстанавливающего газа, содержащего сернистый водород. Восстанавливающий газ контактируют с потоком, содержащим сернистый ангидрид, с образованием потока питательной газовой смеси. Поток питательной газовой смеси контактируют с активированным катализатором для реакции между сернистым водородом и сернистым ангидридом с образованием газового потока, содержащего элементарную серу и воду. Элементарную серу из указанного газового потока регенерируют. Способ превращения сернистого ангидрида заключается в том, что восстановитель вводят в нагреватель. Элементарную серу также вводят в нагреватель и нагревают до температуры в пределах от примерно 500°С до примерно 650°С. Восстановитель и элементарную серу контактируют в первом реакторе для образования выходящего потока газообразного восстановителя, содержащего H2S, COS или CS2. Газообразный восстановитель контактируют с выходящим потоком, содержащим сернистый ангидрид, во втором реакторе для образования потока газообразного продукта, содержащего элементарную серу. Газообразный продукт охлаждают для конденсации и регенерации элементарной серы. Изобретения позволяют снизить расход топлива, улучшить качество серы. 2 н. и 37 з.п. ф-лы, 3 ил.

Формула

контактирование восстановителя с элементарной серой при первой повышенной температуре в нагревателе в течение времени, достаточного для получения выходящего потока восстанавливающего газа, содержащего сернистый водород (H2S);

контактирование восстанавливающего газа с потоком, содержащим сернистый ангидрид, с образованием потока питательной газовой смеси;

контактирование потока питательной газовой смеси с активированным катализатором в реакционной зоне при температуре, которая является эффективной для реакции между сернистым водородом и сернистым ангидридом с образованием газового потока, содержащего элементарную серу и воду, и

регенерацию элементарной серы из указанного газового потока, причем элементарную серу до контактирования с восстановителем предварительно нагревают до температуры в пределах от примерно 500°С до примерно 650°С.

введение элементарной серы в нагреватель;

контактирование восстановителя и элементарной серы в первом реакторе при температуре в пределах от примерно 600°С до примерно 1000°С в течение времени, достаточного для образования выходящего потока газообразного восстановителя, содержащего H2S, COS или CS2;

контактирование газообразного восстановителя с выходящим потоком, содержащим сернистый ангидрид, во втором реакторе при повышенной температуре в течение времени, достаточного для образования потока газообразного продукта, содержащего элементарную серу; и

охлаждение потока газообразного продукта в одном или более конденсаторах серы для конденсации и регенерации элементарной серы, причем элементарную серу до контактирования с восстановителем предварительно нагревают до температуры в пределах от примерно 500°С до примерно 650°С.

Комментарии