Испарительное устройство для получения газообразного аммиака на транспортном средстве и способ изготовления такого устройства - RU2478821C2

Код документа: RU2478821C2

Чертежи

Описание

Настоящее изобретение относится к испарительному устройству, имеющему корпус с по меньшей мере одним подводящим трубопроводом и по меньшей мере одним отводящим трубопроводом, в каковом корпусе предусмотрены по меньшей мере один нагревательный элемент и по меньшей мере один канал для соединения подводящего трубопровода с отводящим трубопроводом, и к способу изготовления такого испарительного устройства. Подобное испарительное устройство предназначено для применения прежде всего для нагрева, соответственно для перегрева водного раствора мочевины с целью получения таким путем в конечном итоге газообразного аммиака, который можно подавать в систему выпуска отработавших газов (ОГ) автомобиля для превращения содержащихся в ОГ вредных веществ в безвредные вещества.

Так, в частности, применительно к дизельным двигателям хорошо зарекомендовал себя метод, предусматривающий подачу водного раствора мочевины либо непосредственно в выпускаемые из двигателя внутреннего сгорания (ДВС) отработавшие газы, либо во внешнее устройство, в котором мочевина гидролизуется до аммиака, который и подают в ОГ. При этом для осуществления известных способов используют катализатор гидролиза, на котором из мочевины получают аммиак. Водный раствор мочевины подают в ОГ по ходу их потока перед катализатором гидролиза, переводят в газообразное состояние и приводят в контакт с катализатором гидролиза. Образовавшийся при этом аммиак реагирует далее, например, в расположенном ниже по ходу потока ОГ так называемом СКВ-катализаторе (катализаторе селективного каталитического восстановления) с содержащимися в ОГ оксидами азота с образованием молекулярного азота и воды.

В процессе превращения водного раствора мочевины в пар особо сложно поддерживать необходимый температурный режим. В отношении этой проблемы следует учитывать именно тот факт, что при мобильном применении могут изменяться в широких пределах потребные количества раствора мочевины, с одной стороны, и фактические температуры, с другой стороны. В том случае, когда водный раствор мочевины превращается в пар не полностью, могут образовываться промежуточные продукты, которые при определенных условиях могут приводить к забиванию испарителя. К подобным нежелательным побочным продуктам относятся, например, не растворимый в воде биурет, образующийся из изоциановой кислоты и мочевины, и циануровая кислота, которая представляет собой продукт процесса тримеризации изоциановой кислоты.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать испарительное устройство, которое позволяло бы по меньшей мере частично решать указанные выше проблемы. При этом необходимо разработать прежде всего такое испарительное устройство, которое отличалось бы компактностью, а также обеспечивало бы при высокодинамичных изменениях температуры подачу, соответственно получение газообразного аммиака с заданной точностью и полнотой. Помимо этого необходимо разработать соответствующий способ изготовления такого испарительного устройства.

Эти задачи решаются с помощью испарительного устройства, отличительные признаки которого представлены в п.1 формулы изобретения, и способа, отличительные признаки которого представлены в п.12 формулы изобретения. Другие предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения. В этом отношении необходимо отметить, что представленные по отдельности в формуле изобретения отличительные признаки изобретения могут использоваться в любых технологически реализуемых комбинациях между собой, образующих другие предпочтительные варианты осуществления изобретения. Помимо этого отличительные признаки изобретения, представленные в последующем описании прежде всего со ссылкой на прилагаемые чертежи, также позволяют получить другие варианты его осуществления.

Предлагаемое в изобретении испарительное устройство включает такой корпус с по меньшей мере одним подводящим трубопроводом и по меньшей мере одним отводящим трубопроводом, в котором предусмотрены по меньшей мере один нагревательный элемент и по меньшей мере один канал для соединения подводящего трубопровода и отводящего трубопровода и в котором по меньшей мере один нагревательный элемент находится в теплопроводящем контакте с испарительным участком по меньшей мере одного канала и по меньшей мере один канал имеет на этом испарительном участке форму меандра, причем по меньшей мере испарительный участок по меньшей мере одного канала включает, по меньшей мере частично, по меньшей мере одну трубку, которая неразъемно соединена с корпусом.

Под трубкой подразумевается прежде всего удлиненное полое тело, длина которого существенно больше размеров его поперечного сечения. Поперечное сечение может иметь любую форму, однако предпочтительным является круглое поперечное сечение, поскольку оно характеризуется оптимальным соотношением между его окружным периметром и площадью, поскольку такое соотношение обеспечивает оптимальный подвод тепла. Толщина стенки по меньшей мере одной трубки составляет предпочтительно от 0,1 до 0,5 мм, поскольку при соблюдении этого условия становится возможным качественное неразъемное соединение ее с корпусом. Так, в частности, при такой толщине стенки трубку как закладной элемент можно заделывать в корпус при его получении методом литья, поскольку, с одной стороны, толщина стенки достаточно большая для того, чтобы исключить проплавление трубки при изготовлении корпуса методом литья, но сохранить возможность приплавления материала корпуса к наружному слою трубки. С другой стороны, толщина стенки настолько мала, что все еще допускает эффективную передачу тепла.

Для создания неразъемного соединения предпочтительно использовать метод заливки (соответственно называемый также методом разливки), при осуществлении которого по меньшей мере одну трубку как закладной элемент заделывают в корпус или вместе корпусом при его получении методом литья. При заливке или при разливке обеспечивается надежное неразъемное соединение корпуса с трубкой и создается тем самым испарительный участок без образования щелей между корпусом и испарительным участком. Таким путем можно создавать надежный тепловой контакт и, следовательно, обеспечивать надежную теплопередачу, благодаря чему становится возможным эффективный процесс парообразования на испарительном участке. Корпус предпочтительно можно изготавливать также из самого используемого для заливки или разливки заливаемого материала.

Корпус представляет собой прежде всего массивную деталь (у которой, например, толщина участков стенки заметно больше по сравнению с размерами поперечного сечения канала), а подводящий трубопровод и/или отводящий трубопровод представляют собой предпочтительно соответственно обладающие собственной устойчивостью, трубообразные отдельные детали. В связи с этим, например, вдоль общей продольной оси подводящий трубопровод может присоединяться присоединительным элементом к корпусу, в котором образован канал, при этом с противоположной стороны корпуса отводящий трубопровод соединен с присоединительным элементом.

Таким образом, сквозь этот корпус проходит канал. Для обеспечения энергетически наиболее выгодного подвода тепловой энергии, необходимой для протекания процесса парообразования, в корпусе, соответственно на корпусе расположен по меньшей мере один нагревательный элемент (предпочтительно несколько равномерно распределенных в корпусе и интегрированных в него нагревательных элементов) таким образом, чтобы полученную с его использованием тепловую энергию можно было направлять на стенку канала по меньшей мере на так называемом испарительном участке.

В настоящем изобретении предлагается также придавать форму меандра (предпочтительно лишь) одному каналу, выполняемому на испарительном участке. Под меандром подразумевается прежде всего такая форма канала, при которой он проходит на испарительном участке не как прямая линия (например, вдоль продольной оси), а как линия, имеющая преимущественно множество петель, витков, поворотов или иных изгибов. Было установлено, что именно такая форма в виде меандра приводит к проявлению двух положительных эффектов. Во-первых, таким образом можно обеспечить большую длину канала при относительно малой протяженности корпуса, благодаря чему создается достаточная по длине испарительная часть при исключительной компактности конструкции корпуса. Во-вторых, как было установлено, принудительное изменение направления движения проходящей через канал текучей среды обеспечивает более быстрое и более полное ее превращение в пар. Так, например, при удельном расходе пропускаемой через канал текучей среды, составляющем до 125 мл/мин, степени испарения составляют заметно больше 95%, прежде всего больше 98%, и тем самым, как неожиданно было установлено, заметно превышают степени испарения по сравнению с аналогичной по длине прямолинейной испарительной частью канала.

В соответствии со следующим предпочтительным вариантом трубка изготовлена из материала, включающего по меньшей мере один из следующих металлов:

а) сталь,

б) алюминий и

в) титан.

Так, в частности, при заливке по меньшей мере одной трубки содержащим алюминий материалом, прежде всего алюминием, температуры плавления стали, предпочтительно жаропрочной и стойкой к коррозии стали, и титана превышают температуру плавления алюминия. Помимо этого предпочтительно можно применять также сплав на основе алюминия или сплав, включающий алюминий и имеющий более высокую температуру плавления по сравнению с температурой плавления алюминия.

Согласно еще одному варианту выполнения испарительного устройства по меньшей мере один канал выполнен на испарительном участке с по меньшей мере одним из следующих отличительных признаков, заключающихся в том, что:

5.1) канал имеет несколько попеременно чередующихся прямолинейных и криволинейных отрезков,

5.2) криволинейные отрезки выполнены с расширением поперечного сечения канала,

5.3) длина участка канала составляет от 300 до 1000 мм,

5.4) средняя площадь поперечного сечения канала составляет от 0,2 до 10 мм2,

5.5) канал имеет различные криволинейные отрезки,

5.6) несколько криволинейных отрезков выполнено с поворотом на по меньшей мере 90°,

5.7) канал располагается в корпусе в плоскости испарения,

5.8) канал имеет алюминийсодержащую стенку,

5.9) канал имеет титансодержащую стенку,

5.10) усредненная высота RZ микронеровностей стенки канала составляет от 2 до 50 мкм,

5.11) стенка канала выполнена гидролитически активной и

5.12) поперечное сечение канала имеет сужение.

Следует отметить, что канал выполнен на испарительном участке предпочтительно с по меньшей мере пятью и более предпочтительно даже с по меньшей мере восемью из указанных выше отличительных признаков, прежде всего с используемыми в комбинации отличительными признаками 5.1, 5.2, 5.3, 5.4, 5.7, 5.8, 5.10, 5.11.

Под отличительным признаком 5.1 следует понимать прежде всего то, что канал имеет несколько прямолинейных, расположенных прежде всего параллельно друг другу отрезков, между которыми предусмотрено по одному криволинейному отрезку. Именно при параллельном расположении прямолинейных отрезков друг относительно друга криволинейный отрезок выполнен, например, в виде поворота на 180°, соответственно в виде двух поворотов на 90° каждый (при необходимости с расположенным между ними более коротким прямолинейным отрезком).

В отношении отличительного признака 5.2 следует отметить, что на криволинейном отрезке обеспечивается расширение поперечного сечения канала на по меньшей мере 30%, прежде всего на по меньшей мере 40%. При этом расширение расположено предпочтительно в виде вздутия в зоне с аэрогидродинамической точки зрения наружной стороны криволинейного отрезка. Расширение может представлять собой также продолжение предыдущего прямолинейного отрезка за криволинейный отрезок. Подобное расширение образует также своего рода проточный резервуар для турбулентного потока и обеспечивает тем самым наиболее плотный контакт текучей среды с горячей стенкой канала в этой зоне.

Отличительные признаки 5.3 и 5.4 наглядно свидетельствуют о том, через сколь малую поверхность (длина участка канала, умноженная на усредненную длину периметра канала) теплообмена может подводиться в данном случае тепловая энергия, необходимая для обеспечения полного превращения в пар проходящего по каналу потока. При этом канал имеет на испарительном участке предпочтительно по меньшей мере десять (10), более предпочтительно по меньшей мере двадцать (20) криволинейных отрезков на участке канала заданной длины.

Отличительный признак 5.5 относится, например, к такому варианту осуществления изобретения, согласно которому отсутствуют какие-либо расположенные параллельно друг другу прямолинейные отрезки и, более того, согласно которому при необходимости в отсутствие прямолинейных отрезков предусмотрены различные по форме криволинейные отрезки. Эти отрезки отличаются друг от друга тем, что имеют, например, различные радиусы кривизны.

С целью закономерного создания компактной конструкции и одновременного обеспечения хорошей аэрогидродинамической характеристики предлагается предусматривать несколько криволинейных отрезков с поворотом на по меньшей мере 90° (см. отличительный признак 5.6). При этом этот поворот, а также весь канал на испарительном участке также наиболее предпочтительно располагать в корпусе в его общей плоскости испарения (см. отличительный признак 5.7). Преимущество такого расположения состоит в том, что подобный канал можно относительно просто выполнять, и, кроме того, становится возможным также равномерный нагрев до требуемых температур в общей плоскости испарения.

В отношении материала, предлагаемого в отличительном признаке 5.8, следует отметить, что стенка канала изготовлена из алюминия при необходимости также со вставкой (интегрированной в корпус и по меньшей мере частично образующей стенку канала). Для изготовления (находящейся в контакте с текучей средой) стенки канала особо предпочтительно использовать материал, в состав которого входят алюминий и/или соединения алюминия, массовая доля которого и/или которых составляет по меньшей мере более 50%, прежде всего 90%. Алюминий обладает особо высокими показателями теплопроводности и при образовании оксида (алюминия) может проявлять даже гидролитическую активность. С целью обеспечения особо высокой теплопроводности предлагается также придавать поверхности стенки канала шероховатость в пределах от 2 до 50 мкм, прежде всего в пределах от 5 до 20 мкм. С целью придания стенке канала свойства гидролитической активности при необходимости можно предусмотреть (дополнительные) покрытия с образованием прежде всего металлических оксидов, например оксидов алюминия, титана и/или ванадия. Стенку канала предпочтительно можно также изготавливать из титана (отличительный признак 5.9). Титан имеет высокую температуру плавления, к тому же оксиды титана обладают свойством гидролитической активности.

В другом варианте выполнения испарительного устройства по меньшей мере один канал образует между по меньшей мере одним подводящим трубопроводом и испарительным участком впускной участок, который расположен со смещением относительно испарительного участка. Под определением "со смещением" в данном контексте подразумевается прежде всего такое положение, в котором впускной участок подвергается меньшему тепловому влиянию по меньшей мере одного нагревательного элемента или меньшего количества нагревательных элементов. Таким образом, по меньшей мере один нагревательный элемент может проходить, например, также вплоть до соседней части впускного участка, однако в этом случае предпочтительно уменьшить тепловое влияние на этот отрезок канала.

С учетом приведенных выше пояснений по меньшей мере один канал на впускном участке предпочтительно выполнять с по меньшей мере одним из следующих отличительных признаков, заключающихся в том, что:

7.1) на этом участке канал находится в положении, смещенном в корпусе относительно плоскости испарения,

7.2) средняя площадь поперечного сечения канала составляет от 0,2 до 30 мм2,

7.3) на этом участке канал имеет охлаждающее устройство и

7.4) на этом участке канал имеет гальваническую развязку.

Таким образом, если в качестве предпочтительного рассматривать такой вариант конструкции испарительного устройства, согласно которому канал на испарительном участке расположен в общей плоскости испарения, то в таком случае предлагается располагать впускной участок вне этой плоскости вплоть до испарительного участка. В том случае, если, например, продольная ось корпуса лежит в плоскости испарения, то впускной участок можно располагать параллельно этой продольной оси вне плоскости испарения. Поскольку через канал на этом участке должна подаваться текучая среда, представляющая собой преимущественно все еще жидкость, предпочтительно предусмотреть меньшую среднюю площадь поперечного сечения канала в этом месте. При этом впускной участок можно выполнять, например, как простое отверстие, вследствие чего впускной участок должен выполняться по меньшей мере преимущественно прямолинейным.

Кроме того, впускной участок предлагается также выполнять с охлаждающим устройством. Подобное охлаждающее устройство можно предусмотреть с целью предотвращения повышения температуры выше максимально допустимого значения на впускном участке также при работе нагревательных элементов в различных режимах. Так, например, при необходимости можно предусмотреть целенаправленно активируемые элементы Пельтье, которые в случае необходимости отводят тепло от впускного участка.

Помимо этого предпочтительно также предусмотреть гальваническую развязку между подводящим трубопроводом и впускным участком. Тем самым именно при одновременно обеспеченном наличии гальванической развязки в месте нахождения выпускного участка может быть достигнута электрическая развязка между корпусом и соседними деталями. Это преимущество может проявляться именно в том случае, когда часть корпуса нагревается непосредственно электрическим током (нагрев электросопротивлением).

В соответствии со следующим вариантом осуществления изобретения по меньшей мере один канал образует между испарительным участком и по меньшей мере одним отводящим трубопроводом выпускной участок, имеющий расширение поперечного сечения канала. Расширение задано при этом таким образом, чтобы оно предпочтительно многократно, например, по меньшей мере в четыре или даже по меньшей мере в десять раз превышало среднюю площадь поперечного сечения прилегающих к нему (расширению) участков канала. Тем самым обеспечивается дополнительное расширение текучей среды, уже находящейся в газообразном состоянии.

В этой связи по меньшей мере один канал предпочтительно выполнять на выпускном участке с по меньшей мере одним из следующих отличительных признаков, заключающихся в том, что на этом участке канал имеет:

9.1) по меньшей мере одно гидролитически активное реакционное пространство,

9.2) по меньшей мере один сотовый элемент, в котором алюминийсодержащие листы фольги образуют множество проточных каналов,

9.3) расширение в форме конуса между испарительным участком и гидролитически активным реакционным пространством и

9.4) теплоизоляцию от по меньшей мере одного нагревательного элемента. Гидролитически активное реакционное пространство имеет предпочтительно покрытие, которое катализирует гидролиз. С этой целью могут использоваться, например, оксид алюминия, оксид титана, оксид ванадия и/или оксид вольфрама, соответственно смесь по меньшей мере двух указанных выше катализаторов.

С целью обеспечения максимально тесного контакта газа с гидролитически активным покрытием предлагается также предусматривать в реакционном пространстве (по меньшей мере) один так называемый сотовый элемент. Этот сотовый элемент изготовлен, например, из гладких и гофрированных листов фольги, которые расположены таким образом, что образуют множество проточных каналов соответственно микроканалов. Эти проточные каналы могут иметь к тому же завихряющие участки, при необходимости предусмотрено также множество отверстий, обеспечивающих обмен потоками между отдельными проточными каналами. В принципе листы фольги могут также представлять собой стальные листы фольги, однако они изготовлены предпочтительно с использованием алюминия (по меньшей мере на поверхности в качестве преобладающего компонента). Помимо этого можно предусматривать соответственно гидролитически активное покрытие, например, также в виде оксида алюминия. Так, в частности, в том случае, когда в реакционном пространстве расположен сотовый элемент, расширение в форме конуса пригодно для равномерного распределения поступающего газа по поперечному сечению сотового элемента, благодаря чему все проточные каналы в равной степени используются для обеспечения каталитического превращения. Снаружи реакционного пространства необходимо предусмотреть по меньшей мере частично, однако предпочтительно полностью закрывающую его теплоизоляцию, благодаря чему можно при необходимости целенаправленно регулировать температуру в реакционном пространстве.

Кроме того, корпус также предпочтительно выполнять с по меньшей мере одним из следующих отличительных признаков, заключающихся в том, что:

10.1) в качестве материала для изготовления корпуса используется алюминий,

10.2) между трубкой (42) и корпусом (2) и по меньшей мере одним нагревательным элементом (5) имеется неразъемое соединение,

10.3) по меньшей мере испарительный участок по меньшей мере одного канала выполнен в плоскости разъема корпуса,

10.4) впускной участок по меньшей мере одного канала размещен лишь в первой части корпуса, состоящего из двух частей, и

10.5) в корпусе выполнено множество отверстий, каждое из которых предназначено под по меньшей мере один нагревательный элемент.

С целью обеспечения предпочтительных показателей теплопроводности согласно изобретению предлагается изготавливать корпус преимущественно из алюминия (массовая доля которого составляет, например, более 95%). Корпус предпочтительно изготавливать в виде массивного цилиндра, в котором, например, разделение или разъем по центру вдоль продольной оси приводит к тому, что плоскость разъема располагается между двумя в основном одинаковыми по размерам частями корпуса. Эта плоскость разъема может использоваться для выполнения, например, канала, имеющего форму меандра, путем съема поверхностного слоя. С этой целью можно использовать, например, методы фрезерования, шлифования, травления или иные аналогичные методы.

На переходном участке между впускным участком и испарительным участком, начиная от плоскости разъема, можно предусмотреть отверстие, которое смещено в радиальном направлении от продольной оси и тем самым располагается со смещением или сдвигом относительно впускного участка канала. Впускной участок выполняется в этом случае параллельно продольной оси и плоскости разъема лишь в первой части состоящего из двух частей корпуса. При этом особо предпочтительно выполнять лишь один канал для прохождения через него текучей среды.

Вокруг канала прежде всего на одинаковом расстоянии от продольной оси можно предусмотреть несколько отверстий, каждое из которых предназначено для размещения в нем по меньшей мере одного нагревательного элемента. Отверстия, имеющие прежде всего полости, доступны с по меньшей мере одной стороны, благодаря чему, например, нагревательные элементы можно вставлять в эти отверстия. В принципе существует возможность предусмотреть, например, для каждого участка (впускного участка, испарительного участка, выпускного участка) в каждом отверстии отдельный нагревательный элемент, благодаря чему можно поддерживать требуемую температуру на каждом отдельном участке независимо от температуры на других участках. Однако по причине простоты конструкции и ввиду наличия градиентов температуры, отчасти самостоятельно устанавливающихся в результате реализации предложенных в изобретении мер, может оказаться также достаточным предусматривать в каждом отверстии лишь по одному нагревательному элементу, проходящему вдоль всех участков канала или по меньшей мере вдоль впускного участка и испарительного участка.

Помимо этого предусматривается также по меньшей мере один подводящий трубопровод, соединенный с насосом и имеющий жесткое поперечное сечение.

Насос обеспечивает, например, подачу текучей среды под давлением, составляющим максимум 6 бар, и должен регулярно поддерживать в процессе работы давление, равное по меньшей мере 2 бар. При необходимости можно предусмотреть такой насос, который может подавать текучую среду в двух направлениях, благодаря чему путем задействования этого единственного насоса, с одной стороны, можно транспортировать текучую среду в испарительное устройство, однако, с другой стороны, можно также вновь освобождать подводящий трубопровод от текучей среды прежде всего в том случае, когда больше не требуется обеспечивать поддержание процесса парообразования. Кроме того, для обеспечения максимально точного дозирования предлагается выполнять жестким поперечное сечение подводящего трубопровода, т.е. соблюдать условие, согласно которому прежде всего в этом случае увеличение диаметра не должно превышать 0,25% под воздействием рабочего давления.

Помимо этого предлагается также испарительное устройство, у которого по меньшей мере один отводящий трубопровод может соединяться с выпускным трубопроводом системы выпуска ОГ и имеет перфорированный концевой участок. Под перфорированным концевым участком отводящего трубопровода подразумевается прежде всего такой концевой участок, в котором предусмотрено множество отверстий, через которые газ может выходить из отводящего трубопровода также в боковом направлении. Этот перфорированный концевой участок может входить внутрь выпускного трубопровода, благодаря чему обеспечивается равномерное распределение содержащего аммиак газа по поперечному сечению выпускного трубопровода системы выпуска ОГ.

Настоящее изобретение особо предпочтительно использовать применительно к транспортному средству, оснащенному двигателем, выпускающим отработавшие газы, и по меньшей мере одним выпускным трубопроводом системы выпуска ОГ. При этом предлагается располагать по меньшей мере одно из описанных выше испарительных устройств таким образом, чтобы его подводящий трубопровод сообщался с расходной емкостью и нагнетателем текучей среды, а его отводящий трубопровод входил в выпускной трубопровод системы выпуска ОГ. В качестве нагнетателя текучей среды можно использовать прежде всего насос.

Еще одним объектом настоящего изобретения является способ изготовления испарительного устройства, включающего такой корпус с по меньшей мере одним подводящим трубопроводом и по меньшей мере одним отводящим трубопроводом, в котором предусмотрены по меньшей мере один нагревательный элемент и по меньшей мере один канал для соединения подводящего трубопровода и отводящего трубопровода и в котором по меньшей мере один нагревательный элемент находится в теплопроводящем контакте с испарительным участком по меньшей мере одного канала. Предлагаемый в изобретении способ характеризуется тем, что по меньшей мере одну часть испарительного участка выполняют в виде по меньшей мере одной трубки, которую изготавливают из материала, включающего по меньшей мере один из следующих металлов:

а) алюминий,

б) титан и

в) сталь, и заделывают в литейный материал.

По меньшей мере одну трубку как закладной элемент предпочтительно заделывать в корпус при его получении методом литья. Этот способ используют прежде всего для изготовления описанного согласно изобретению испарительного устройства.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа для изготовления по меньшей мере одной трубки используют такой материал, температура плавления которого выше температуры плавления литейного материала. В принципе предпочтительным является такой вариант осуществления способа, согласно которому при заливке температуру литейного материала задают с таким расчетом, чтобы происходило оплавление наружных участков поверхности по меньшей мере одной трубки, благодаря чему обеспечивается плотное неразъемное соединение между литым материалом и материалом по меньшей мере одной трубки без расплавления ее внутренних участков.

В соответствии с другим предпочтительным вариантом осуществления предлагаемого в изобретении способа используют такой литейный материал, который включает алюминий. Под литым материалом подразумевается алюминий или сплав, в состав которого входит алюминий. Так, в частности, в качестве литейного материала используют такой материал, теплопроводность которого превышает 200 Вт/(м·К).

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа через трубку в процессе ее заделки в отливаемый корпус пропускают текучую среду. Тем самым можно обеспечивать поддержание требуемой температуры, прежде всего охлаждение внутренней поверхности по меньшей мере одной трубки, благодаря чему можно предотвращать оплавление материала, из которого изготовлена трубка, по всей ее толщине и, следовательно, ее проплавление.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа используют текучую среду, которая включает по меньшей мере одно из следующих веществ:

а) воздух,

б) инертный газ,

в) кислород (O2),

г) азот (N2) и

д) газ, полученный путем превращения в пар сжиженного газа.

Согласно другому предпочтительному варианту осуществления предлагаемого в изобретении способа по меньшей мере один из следующих параметров: а) объемный расход текучей среды через трубку и б) температуру и состав текучей среды выбирают с таким расчетом, чтобы надежно исключить проплавление по меньшей мере одной трубки в процессе ее заделки в отливаемый корпус.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах показаны варианты выполнения испарительного устройства, которыми, однако, объем изобретения не ограничен. На прилагаемых к описанию чертежах, которые носят схематичный характер, в частности, показано:

на фиг.1 - вид в аксонометрии выполненного по первому варианту испарительного устройства,

на фиг.2 - вид сверху нижней, первой, части корпуса,

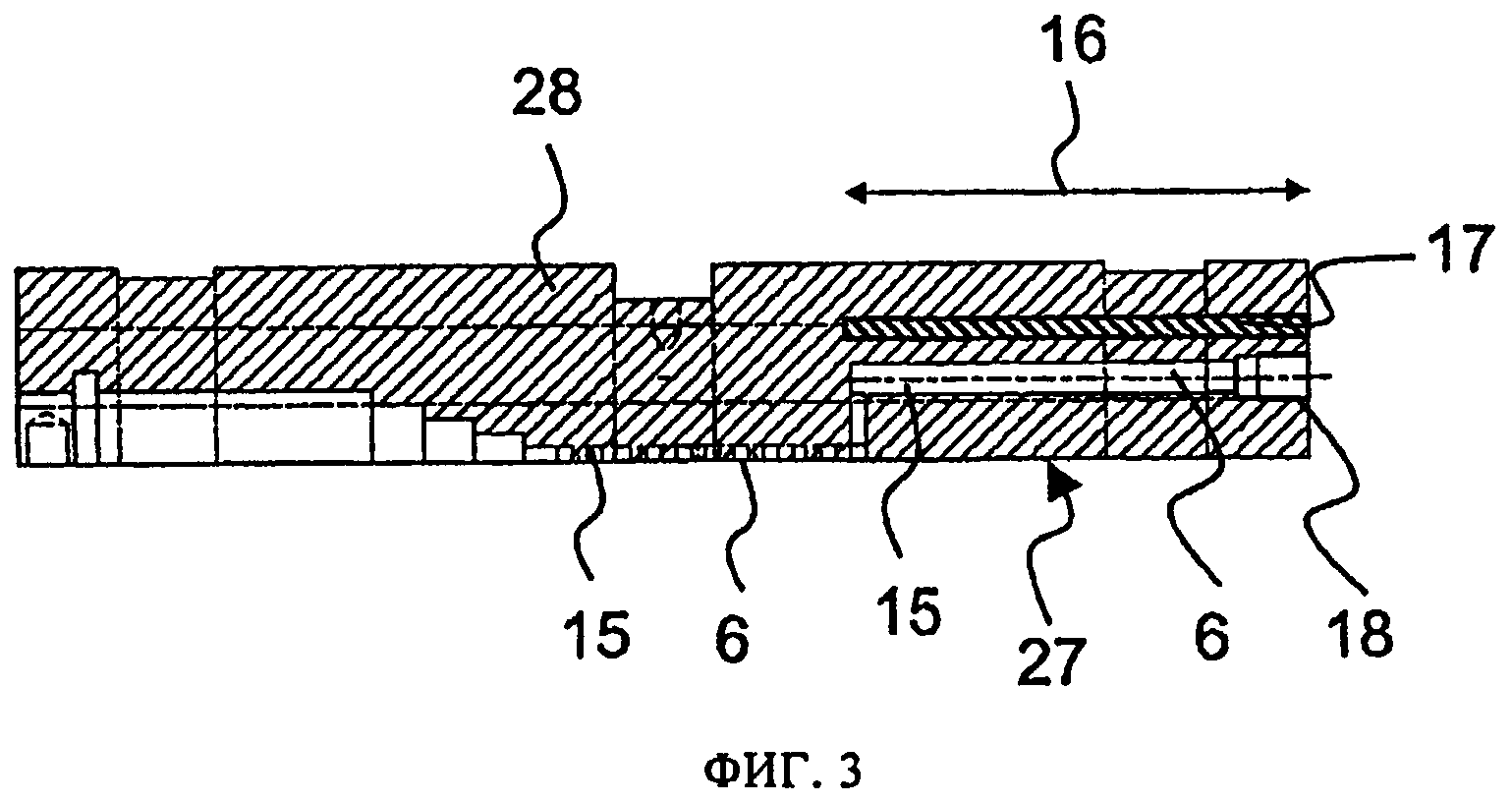

на фиг.3 - вид в поперечном сечении первой части корпуса, показанного на фиг.2,

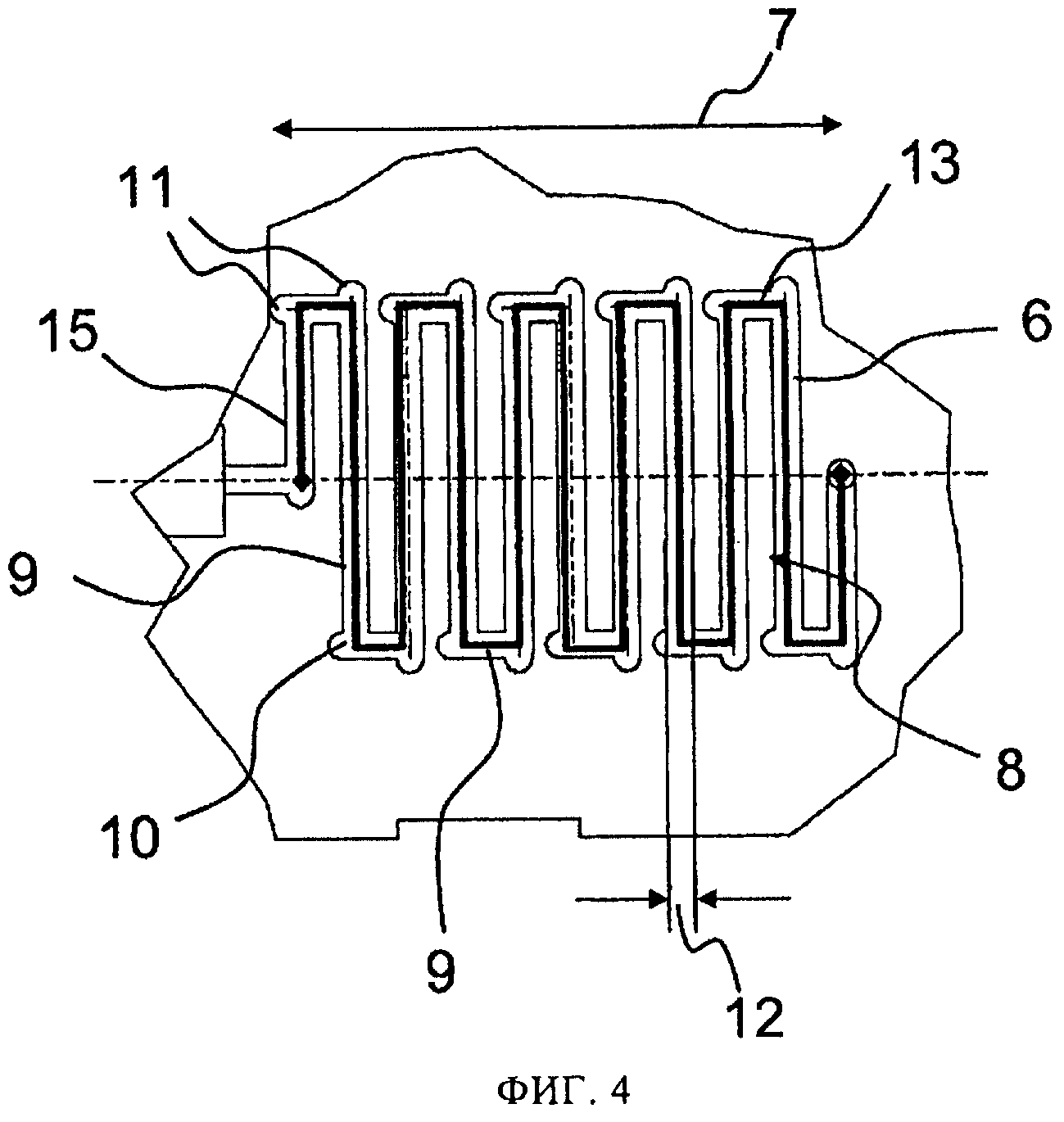

на фиг.4 - обозначенный на фиг.2 позицией IV фрагмент в увеличенном масштабе,

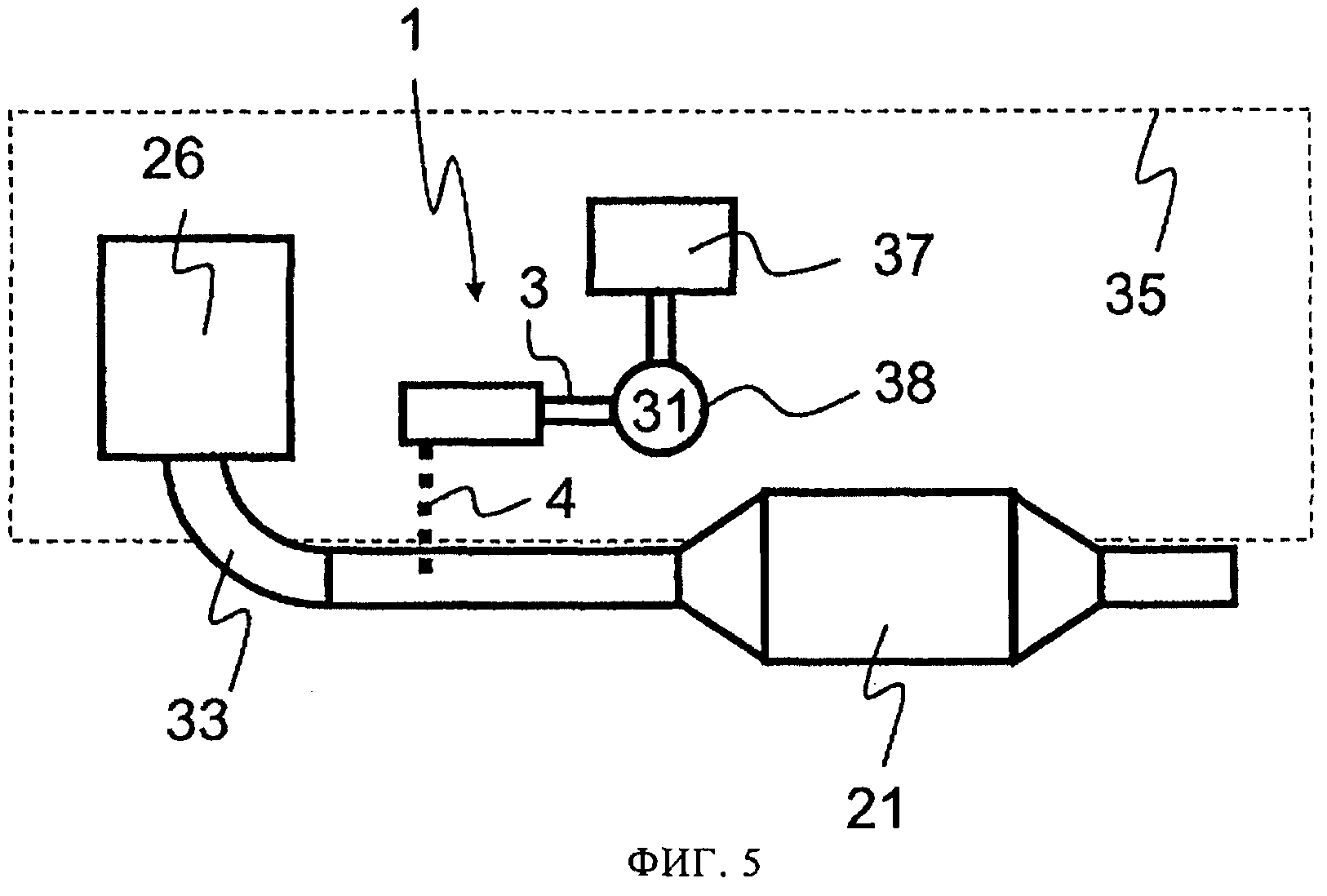

на фиг.5 - расположение испарительного устройства в автомобиле,

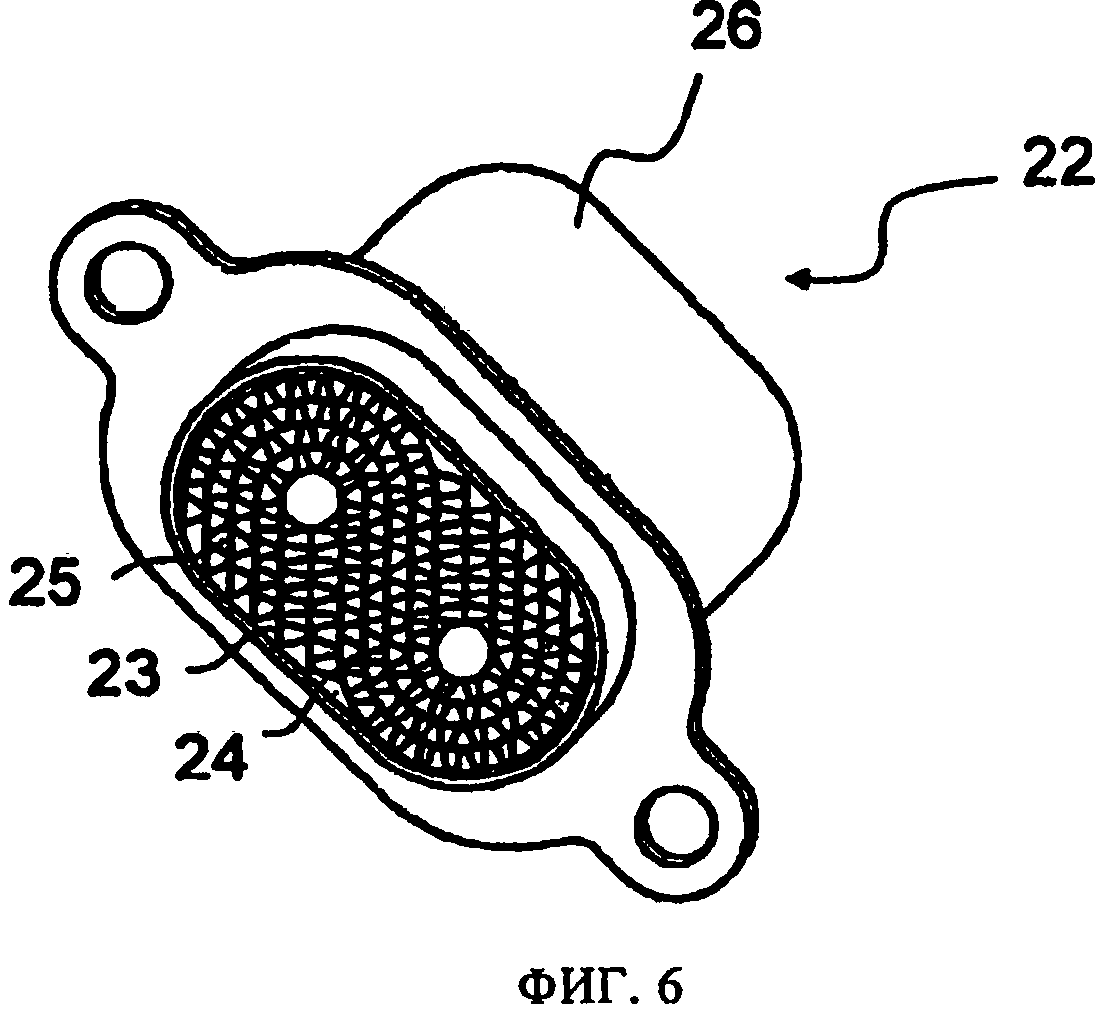

на фиг.6 - вид выполненного по одному из вариантов сотового элемента,

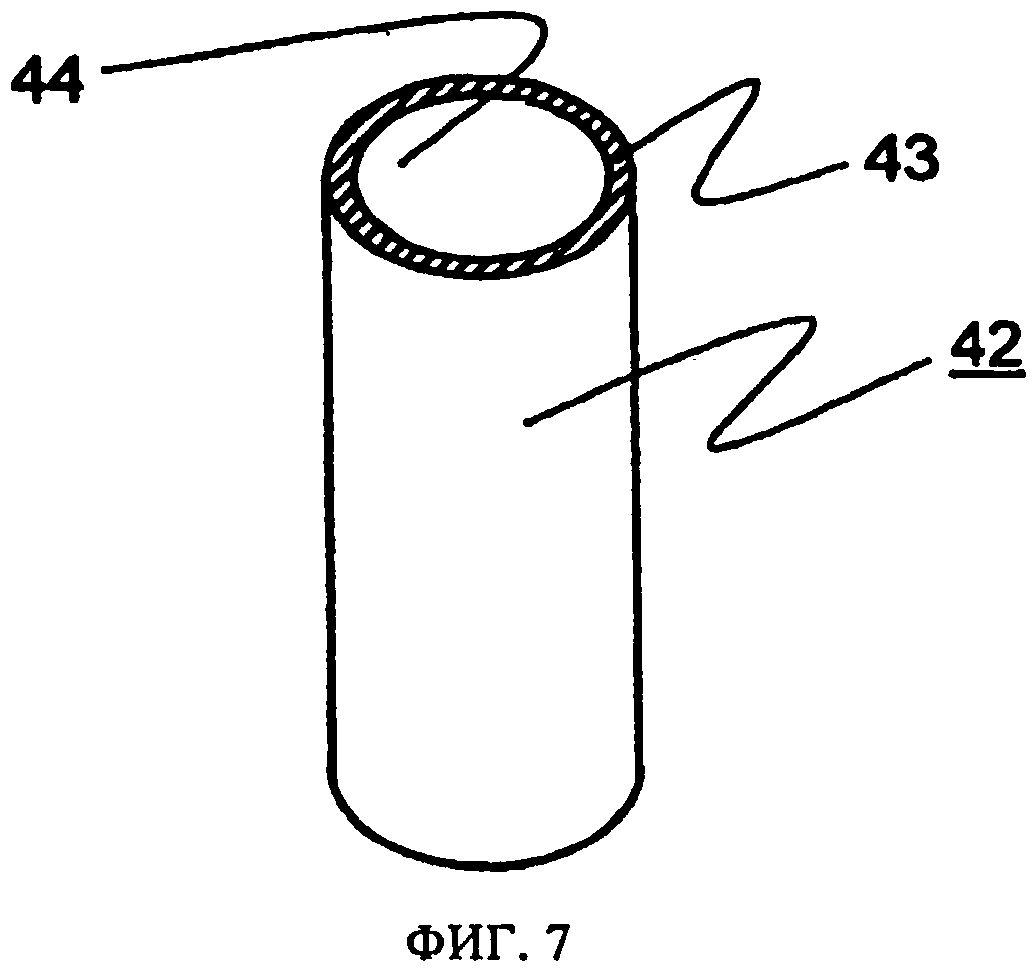

на фиг.7 - вид в аксонометрии трубки,

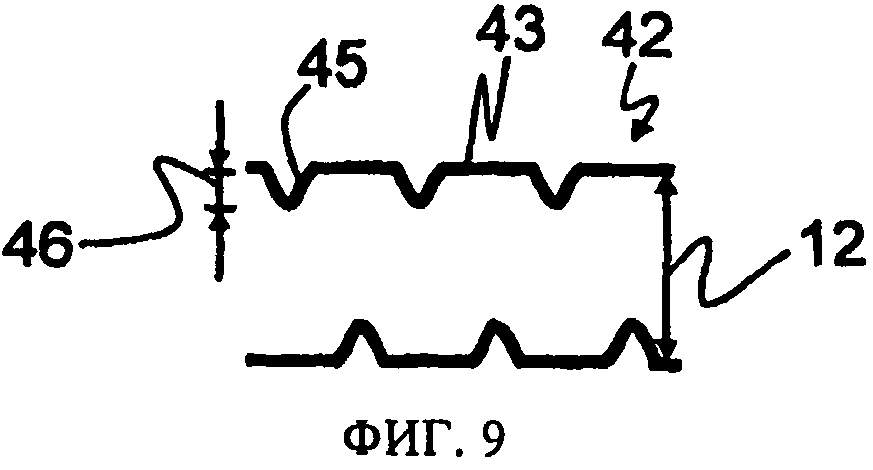

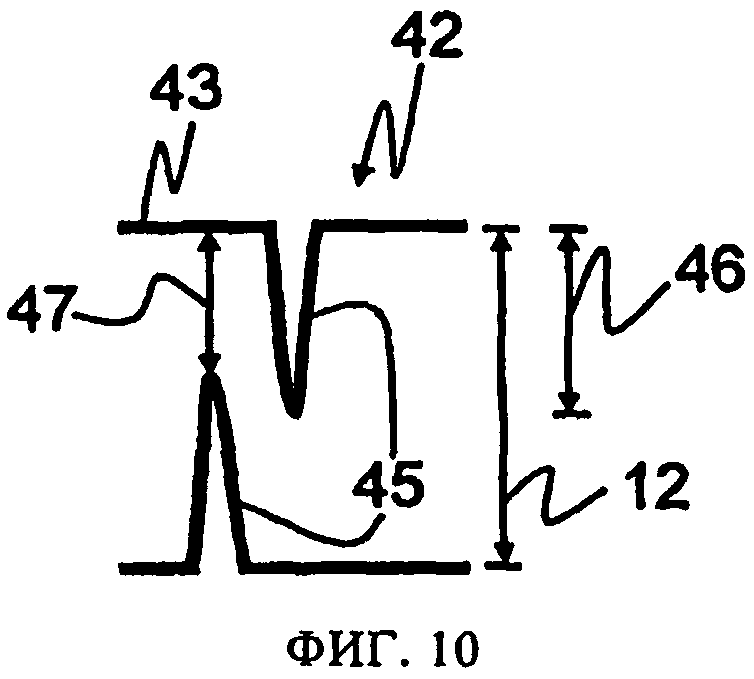

на фиг.8-10 - виды выполненной по различным вариантам трубки и

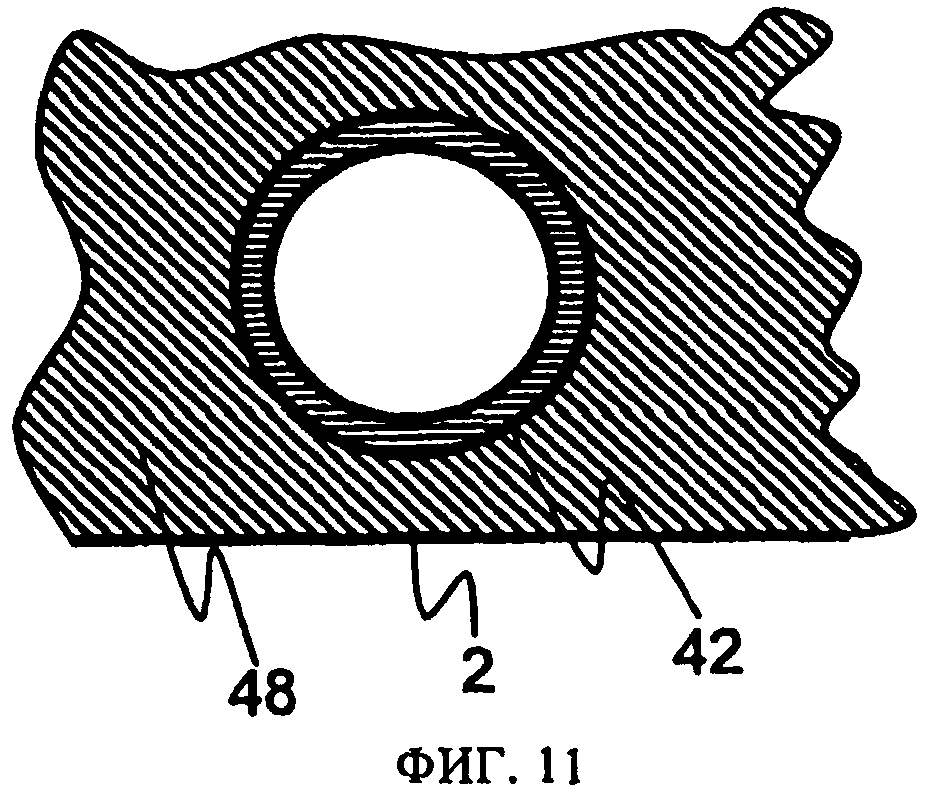

на фиг.11 - вид трубки, заделанной в литой корпус.

На фиг.1 схематично показано выполненное по наиболее предпочтительному варианту испарительное устройство 1, у которого готовый к эксплуатации корпус 2 для наглядности представлен в разобранном виде. В соответствии с этим корпус 2 включает первую часть 28 и вторую часть 29, которые для обеспечения работы испарительного устройства 1 соединяются друг с другом по их общей плоскости 27 разъема. В этом состоящем из двух частей корпусе 2 как первая часть 28, так и вторая часть 29 имеют по два отверстия 30, в каждое из которых вставляется по одному нагревательному элементу 5, который проходит по всей длине в направлении продольной оси 39 корпуса 2. В правой части показаны также электрические контакты, например, для нагревательного элемента, изготовленного с использованием в нем терморезистора с положительным температурным коэффициентом сопротивления (соответственно так называемого позистора). Начиная от плоскости 27 разъема, во второй части 29 выполнена верхняя часть реакционного пространства 21. Тем самым в этой второй части 29 выполнен также выпускной участок 19 канала 6.

Корпус 2, соответственно испарительное устройство 1 выполнены проточными в основном вдоль продольной оси 39 в направлении 40 потока текучей среды. При этом подаваемая на обработку текучая среда поступает по подводящему трубопроводу 3 с заданным поперечным сечением 32 в первую часть 28 корпуса 2, изготовленного предпочтительно из алюминия. Часть канала 6, проходящая по впускному участку 16, не показана, поскольку расположена со смещением относительно плоскости 27 разъема внутри первой части 28. Лишь в зоне испарительного участка 7 канал 6 выводится в плоскость 27 разъема, на которой в пределах плоскости 14 испарения канал 6 выполнен в конечном итоге в форме меандра. Рядом с этим испарительным участком 7 канал 6 имеет расширение 20, которое обеспечивает переход в выпускной участок 19. Это расширение 20 входит в реакционное пространство 21, в который встроен, соответственно в котором расположен защищенный снаружи теплоизоляцией 26 сотовый элемент 22, выполненный в виде носителя катализатора гидролиза. К сотовому элементу примыкает показанный лишь условно отводящий трубопровод 4, имеющий перфорированный концевой участок 34.

На фиг.2 в виде сверху на плоскость 27 разъема показана первая часть 28 канала. Канал 6 проходит в основном вдоль продольной оси 39 и выводится лишь на среднем участке в плоскость 27 разъема. В этой плоскости канал 6 выполнен в форме меандра 8, на отдельных поворотах которого предусмотрено по одному расширению 11. После многократного пересечения продольной оси 39, например, восемь или десять раз, канал 6 проходит далее вновь по центру вдоль продольной оси 39, и поперечное сечение канала изменяется, образуя расширение 20, которое в конечном итоге переходит в реакционное пространство 21.

Такое изменение поперечного сечения также наглядно показано на фиг.3. При этом можно также видеть, что канал 6 выполнен в виде отверстия в зоне впускного участка 16, в результате чего стенка 15 канала образована исключительно первой частью 28 корпуса. Рядом с этим каналом в зоне расположения впускного участка 16 предусмотрено также охлаждающее устройство 17, выполненное, например, в виде элемента Пельтье и предназначенное для поддержания температуры на требуемом уровне. К тому же на участке перехода к (не показанному на фиг.3) подводящему трубопроводу предусмотрена гальваническая развязка 18. На выходе с впускного участка 16 канал 6 проходит к плоскости 17 разъема, в которой канал 6 выполнен прежде всего методом фрезерования. Тем самым стенка 15 канала образуется на этом испарительном участке 7 обеими частями корпуса 2.

На фиг.4 в увеличенном масштабе показан выполненный в форме меандра 8 канал 6, находящийся на испарительном участке 7. Канал 6 имеет по большей части постоянное поперечное сечение 12. Сказанное относится прежде всего к прямолинейным отрезкам 9, которые в местах сопряжения соединяются друг с другом криволинейными отрезками 10. На криволинейных отрезках 10 в продолжении предшествующего прямолинейного отрезка 9 предусмотрено расширение 11. Наличие расширения обеспечивает на относительно короткой длине 13 участка канала полное превращение текучей среды в пар. Кроме того, стенке 15 канала можно придавать заданную шероховатость, ускоряющую процесс парообразования. На отдельные части стенки 15 канала могут также наноситься гидролитические покрытия, например оксид алюминия.

На фиг.5 схематично показан возможный вариант применения испарительного устройства 1. В автомобиле 35 предусмотрен двигатель 36, например ДВС (прежде всего дизельный двигатель), ОГ которого по выпускному трубопроводу 33 выбрасываются в окружающую среду. Согласно изобретению предлагается наливать, например, водный раствор мочевины в расходную емкость 37 и по мере необходимости подавать его в испарительное устройство 1 по подводящему трубопроводу 3 с задействованием нагнетателя 38 текучей среды, представляющего собой, например, насос 31. После превращения раствора в пар и прохождения процесса "внутреннего" гидролиза газообразный аммиак подают по отводящему трубопроводу 4, который имеет предпочтительно перфорированный концевой участок, в выпускной трубопровод 33 системы выпуска ОГ. Газообразный аммиак может смешиваться с ОГ, для чего при необходимости можно также предусмотреть смесительные элементы. Эта смесь веществ поступает далее в каталитический конвертер 21, например так называемый СКВ-катализатор, благодаря чему в нем оксиды азота могут эффективно и полно превращаться в безвредные вещества.

Именно в том случае, когда часть испарительного устройства 1 должна включать также катализатор гидролиза, предпочтительной является интеграция в это устройство прежде всего металлического сотового элемента. Подобный сотовый элемент 22 показан в качестве примера на фиг.6. Сотовый элемент 22 можно изготавливать из множества гладких 23 и структурированных 24 листов фольги, образующих каналы 25, проточные для обрабатываемой текучей среды. В этих проточных каналах 25 можно размещать катализатор гидролиза, например, в виде покрытия, нанесенного на их поверхность. При этом можно предусмотреть прежде всего отдельное покрытие, однако в том случае, когда, например, сплав, из которого изготовлены листы фольги, содержит в основном алюминий, можно тем самым также использовать самогенерирующийся оксид, содействующий прохождению процессов превращения, соответственно гидролиза. Сотовый элемент 22 можно также заключать в теплоизоляцию 26.

Согласно изобретению по меньшей мере отдельные части канала 6 может образовывать по меньшей мере одна трубка 42. На фиг.7 схематично в аксонометрии представлен вариант выполнения трубки 42. Трубка 42 имеет стенку 43, которая ограничивает внутреннее пространство 44. Стенка 43 предпочтительно неразъемно соединена с корпусом 2 (не показан), прежде всего заделана в него при его изготовлении методом литья.

По меньшей мере одна трубка 42 может иметь по меньшей мере один выступ 45, направленный в ее внутреннее пространство 44, как это схематично показано на фиг.8-10. Этот выступ создает сужение 47 поперечного сечения 12 канала. Сужения 47 представлены на чертежах в качестве примера и не отражают реальные размерные пропорции.

По меньшей мере один выступ 45 может образовывать в поперечном сечении трубки 42 замкнутое кольцо или может также занимать лишь часть окружного периметра, следовательно, может образовываться как не сплошной выступ. При наличии не сплошных выступов 45 они могут занимать соответственно по меньшей мере частично другие участки окружного периметра и могут располагаться прежде всего друг напротив друга симметрично, как показано на фиг.8, или со смещением друг относительно друга, как показано на фиг.9 и фиг.10. При этом высота 46 выступов 45 может быть постоянной или переменной. Так, в частности, выступы 45 можно выполнять таким образом, чтобы их высота 46 была больше половины условного прохода 47 трубки 42 на этом участке, при этом выступы 45 выполнены радиально несимметричными, предпочтительно в основном на противолежащих сторонах и со смещением друг относительно друга, как это показано на фиг.10. У круглой трубки 42 условный проход 47 соответствует ее диаметру. В принципе предпочтительными являются такие каналы 6, условный проход 47 которых составляет от 0,1 до 1 мм, предпочтительно от 0,2 до 0,5 мм.

В процессе эксплуатации в испарительное устройство 1 подают жидкость, превращаемую в пар. Выступы 45 способствуют интенсификации процесса превращения жидкости в пар, поскольку капельки превращаемой в пар текучей среды, которые, например, вследствие наличия паровой подушки между ними и стенкой 43 канала 6, соответственно трубки 42 принудительно проходят по каналу 6 и/или трубке 42, ударяются в по меньшей мере один выступ 45 и вследствие контакта с ним по меньшей мере частично превращаются в пар.

На фиг.11 показан фрагмент корпуса 2. В качестве канала 6 этот корпус имеет трубку 42, которая заделана в литейный материал 48 при его получении методом литья. Тем самым образуется неразъемное соединение между трубкой 42 и корпусом 2, который включает также не показанные нагревательные элементы 5. Неразъемное соединение обеспечивает хорошую передачу тепловой энергии от нагревательных элементов 5 к по меньшей мере одной трубке 42. Литой материал 48 представляет собой предпочтительно алюминий или содержит алюминий.

Реферат

Изобретение относится к испарительным устройствам для нагрева, перегрева водного раствора мочевины с целью получения таким путем в конечном итоге газообразного аммиака, который можно подавать в систему выпуска отработавших газов. В заявке описаны предназначенное для получения аммиака испарительное устройство (1) и применение в мобильных системах выпуска отработавших газов устройства (1), включающего корпус (2) с по меньшей мере одним подводящим трубопроводом (3) и по меньшей мере одним отводящим трубопроводом (4), в котором предусмотрены по меньшей мере один нагревательный элемент (5) и по меньшей мере один канал (6) для соединения подводящего трубопровода (3) с отводящим трубопроводом (4) и в котором по меньшей мере один нагревательный элемент (5) находится в теплопроводящем контакте с испарительным участком (7) по меньшей мере одного канала (6) и по меньшей мере один канал (6) выполнен на этом испарительном участке (7) в форме меандра (8). Кроме того, испарительный участок включает по меньшей мере одну трубку, которая неразъемно соединена с корпусом. Изобретение отличается компактностью и позволяет получить газообразный аммиак с заданной точностью и полнотой. 3 н. и 13 з.п. ф-лы, 11 ил.

Формула

а) сталь,

б) алюминий и

в) титан.

- канал имеет несколько попеременно чередующихся прямолинейных (9) и криволинейных (10) отрезков,

- криволинейные отрезки (10) выполнены с расширением (11) поперечного сечения (12) канала,

- длина (13) участка канала составляет от 300 до 1000 мм,

- средняя площадь поперечного сечения (12) канала составляет от 0,2 до 10 мм2,

- канал имеет различные криволинейные отрезки (10),

- несколько криволинейных отрезков (10) выполнены с поворотом на по меньшей мере 90°,

- канал располагается в корпусе (2) в плоскости испарения (14),

- канал имеет алюминийсодержащую стенку (15),

- канал имеет титансодержащую стенку (15),

- усредненная высота RZ микронеровностей стенки (15) канала составляет от 2 до 50 мкм,

- стенка (15) канала выполнена гидролитически активной и

- поперечное сечение (12) канала имеет сужение (47) на отрезках (10) канала.

- на этом участке канал находится в положении, смещенном в корпусе (2) относительно плоскости (14) испарения,

- средняя площадь поперечного сечения (12) канала составляет от 0,2 до 30 мм2,

- на этом участке канал имеет охлаждающее устройство (17) и

- на этом участке канал имеет гальваническую развязку (18).

- по меньшей мере одно гидролитически активное реакционное пространство (21),

- по меньшей мере один сотовый элемент (22), в котором алюминийсодержащие листы (23, 24) фольги образуют множество проточных каналов (25),

- расширение (20) в форме конуса между испарительным участком (7) и гидролитически активным реакционным пространством (21) и

- теплоизоляцию (26) от по меньшей мере одного нагревательного элемента (5).

- в качестве материала для изготовления корпуса используется алюминий,

- корпус выполнен составным из двух частей с центральной плоскостью (14) испарения,

- по меньшей мере испарительный участок (7) по меньшей мере одного канала (6) выполнен в плоскости (27) разъема корпуса (2),

- впускной участок (16) по меньшей мере одного канала (6) размещен лишь в первой части (28) корпуса (2), состоящего из двух частей, и

- в корпусе выполнено множество отверстий (30), каждое из которых предназначено под по меньшей мере один нагревательный элемент (5).

а) алюминий,

б) титан и

в) сталь,

и заделывают в литейный материал (48).

A) воздух,

Б) инертный газ,

B) кислород (O2),

Г) азот (N2) и

Д) газ, полученный путем превращения в пар сжиженного газа.

Комментарии