Держатель чувствительного элемента к устройству для измерения массового расхода потока среды и способ изготовления держателя чувствительного элемента - RU2151381C1

Код документа: RU2151381C1

Чертежи

Описание

Изобретение относится к держателю чувствительного элемента к устройству для измерения массового расхода потока среды, в частности впускаемого в двигатель внутреннего сгорания воздуха, и к способу изготовления такого держателя.

Уже известен из DE N 3844354 держатель чувствительного элемента к устройству подобного типа, у которого в поток среды помещен так называемый термопленочный чувствительный элемент, имеющий для измерения ее массы температурозависимую чувствительную зону из отдельных нанесенных на пластинообразную подложку резистивных слоев, которые включают в себя по меньшей мере один нагревательный и по меньшей мере один температурозависимый измерительный резисторы. Для фиксации термопленочный чувствительный элемент частично приклеен своей нижней поверхностью к опорному элементу в виде язычка, за счет чего свободный конец элемента омывается в измерительном канале потоком среды. Для проведения измерений поддерживают избыточную температуру измерительного резистора намного выше температуры потока среды, вследствие чего резистор, в основном, за счет конвекции в зависимости от массы протекающей мимо него среды отдает ей определенное количество тепла. Нагревательный резистор служит, как известно, для поддержания постоянной избыточной температуры измерительного резистора и поэтому находится в хорошем по возможности тепловом контакте с ним. Измерительный резистор имеет зависимое от температуры значение сопротивления, в результате чего изменение избыточной температуры приводит к изменению значения его сопротивления, при этом происходит рассогласование регулирующей схемы, соединенной с измерительным и нагревательным резисторами. Регулирующая схема выполнена, например, в виде мостовой схемы измерения сопротивления, которая при рассогласовании с измерительным резистором изменяет ток или напряжение нагрева нагревательного резистора с тем, чтобы поддерживать постоянной избыточную температуру измерительного резистора, причем ток или напряжение нагрева нагревательного резистора, необходимое для поддержания избыточной температуры измерительного резистора, является мерой массы потока среды. Как описано в приведенном уровне техники, подложка имеет дополнительный резистор, называемый ниже резистор температуры среды, который за счет выполненных в подложке прорезей термически отделен от нагревательного и измерительного резисторов на ней. Резистор температуры среды имеет зависимое от температуры значение сопротивления и является частью регулирующей схемы, которая исключает влияние изменений температуры протекающей среды на точность измерений устройства. Для достижения точного результата измерений отдаваемое нагревательным резистором тепло необходимо подавать к измерительному резистору по возможности полностью, т.е. без утечки части тепла, например, по слою клея между чувствительным и опорным элементами.

В DE N 4219454 описан держатель для крепления датчика, в частности, микромеханического чувствительного элемента, имеющий углубление, в котором заподлицо размещают этот чувствительный элемент и крепят его слоем клея, нанесенного на поверхность дна углубления. Как известно, микромеханические чувствительные элементы изготовляют по так называемой микромеханической технологии путем травления полупроводникового тела, например кремниевой пластины, и они имеют образованную травлением мембранообразную чувствительную зону по меньшей мере с одним нагревательным и по меньшей мере одним температурозависимым измерительным резистором. Мембранообразная чувствительная зона занимает при этом лишь небольшую площадь чувствительного элемента и имеет предельно малую толщину в несколько микрон, благодаря чему нагревательный резистор может нагревать лишь небольшую площадь чувствительной зоны с тем, чтобы в короткое время реагировать на изменения массы потока среды путем изменений отдаваемого нагревательным резистором количества тепла. При изготовлении устройства чрезвычайно важно, чтобы чувствительный элемент был вклеен в углубление по возможности точно заподлицо своей поверхностью с поверхностью держателя, поскольку даже минимальное смещение элемента, например, из-за неравномерно нанесенного слоя клея образует вихревые участки и участки отрыва потока, которые, в частности, на поверхности чувствительного элемента оказывают негативное влияние на теплоотдачу измерительного резистора и искажают результат измерений. Поэтому при вклеивании чувствительного элемента в углубление держателя необходима предельная тщательность, что, в частности, при массовом изготовлении устройства связано с высокими технологическими затратами, приводящими к значительному увеличению издержек производства.

Задача изобретения заключается в создании держателя чувствительного измерительного элемента и способа его изготовления, обеспечивающих стабильную фиксацию чувствительного элемента и получение точных результатов измерений.

Эта задача решается с помощью держателя чувствительного элемента к устройству для измерения массового расхода потока среды, в частности впускаемого в двигатель внутреннего сгорания воздуха, содержащему указанный держатель и чувствительный элемент в форме пластины с расположенным в его чувствительной зоне по меньшей мере одним температурозависимым измерительным резистором, причем чувствительный элемент, вдоль которого протекает среда, размещен в выемке держателя по существу заподлицо и фиксирован в ней клеем. Согласно изобретению держатель имеет два расположенных друг над другом элемента - рамный с отверстием и фиксирующий, перекрывающий указанное отверстие с образованием выемки для чувствительного элемента.

Целесообразно сделать так, чтобы держатель имел скругленную или притупленную кромку натекания, направленную навстречу потоку среды, а его рамный и фиксирующий элементы были выполнены в виде пластин с возможностью соединения между собой с помощью соединительного средства.

В предпочтительной форме выполнения рамный и фиксирующий элементы образованы из металлической полосы и соединены посредством ее сгибания.

При этом поверхность фиксирующего элемента имеет в зоне отверстия рамного элемента возвышение, поперечное сечение которого меньше поперечного сечения отверстия и чувствительного элемента.

Следует отметить, что держатель выполнен так, что является частью металлического защитного корпуса для размещения регулирующей схемы, служащей для питания чувствительного элемента и обработки его сигналов.

Целесообразно чувствительный элемент приклеить к возвышению вне чувствительной зоны.

Предлагается также способ изготовления держателя чувствительного элемента устройства для измерения массового расхода потока среды. Согласно изобретению способ заключается в том, что в металлической полосе выполняют отверстие, приблизительно соответствующее внешнему контуру чувствительного элемента, металлическую полосу сгибают вне отверстия, в результате чего согнутая часть полосы образует фиксирующий элемент, а несогнутая - рамный элемент держателя, отверстие рамного элемента закрывают фиксирующим элементом, образующим вместе с рамным элементом выемку, и с помощью инструмента, воздействующего на наружную поверхность фиксирующего элемента, частично деформируют ограниченное отверстием рамного элемента поверхность фиксирующего элемента таким образом, что участок поверхности входит в отверстие в виде плоского возвышения.

Желательно для обработки металлической полосы применять штамповку, фальцевание, глубокую вытяжку или выдавливание.

Держатель и способ согласно изобретению имеют по сравнению с известными то преимущество, что чувствительный элемент может быть вклеен в углубление держателя с предельной точностью. С помощью держателя по изобретению отдаваемое измерительным резистором тепло может почти полностью передаваться потоку среды, чем достигается точный результат измерений. Особенно предпочтительно то, что способ согласно изобретению обеспечивает оптимальное в отношении затрат изготовление держателя.

Держатель датчика согласно изобретению обеспечивает стабильную фиксацию чувствительного элемента, что исключает негативное влияние на результат измерений, например, действия вибраций.

Изобретение далее подробно поясняется описанием примера выполнения и чертежами, на которых показаны:

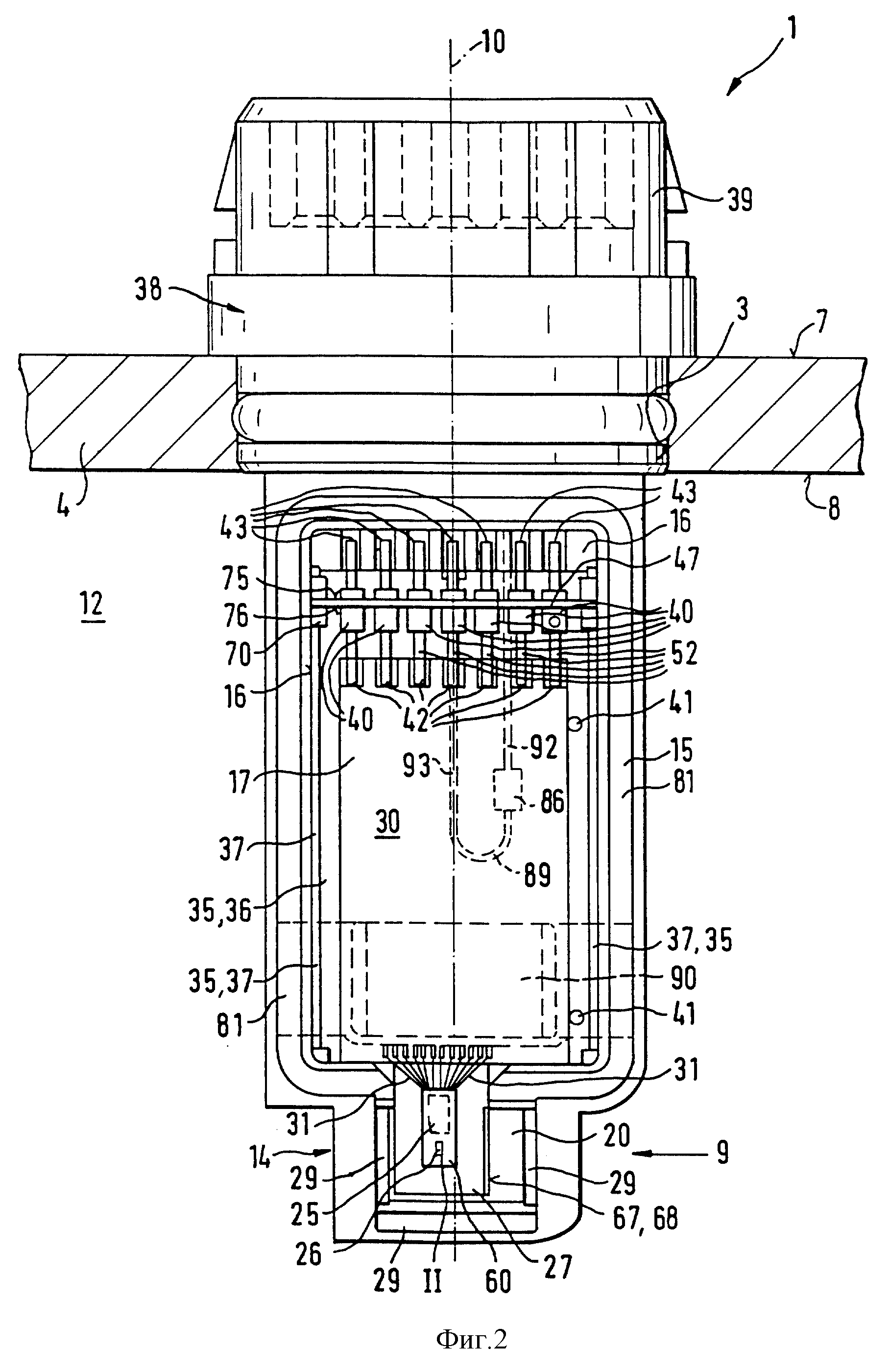

на фиг. 1

- вид сбоку в разрезе устройства для измерения массового расхода потока среды с держателем согласно изобретению;

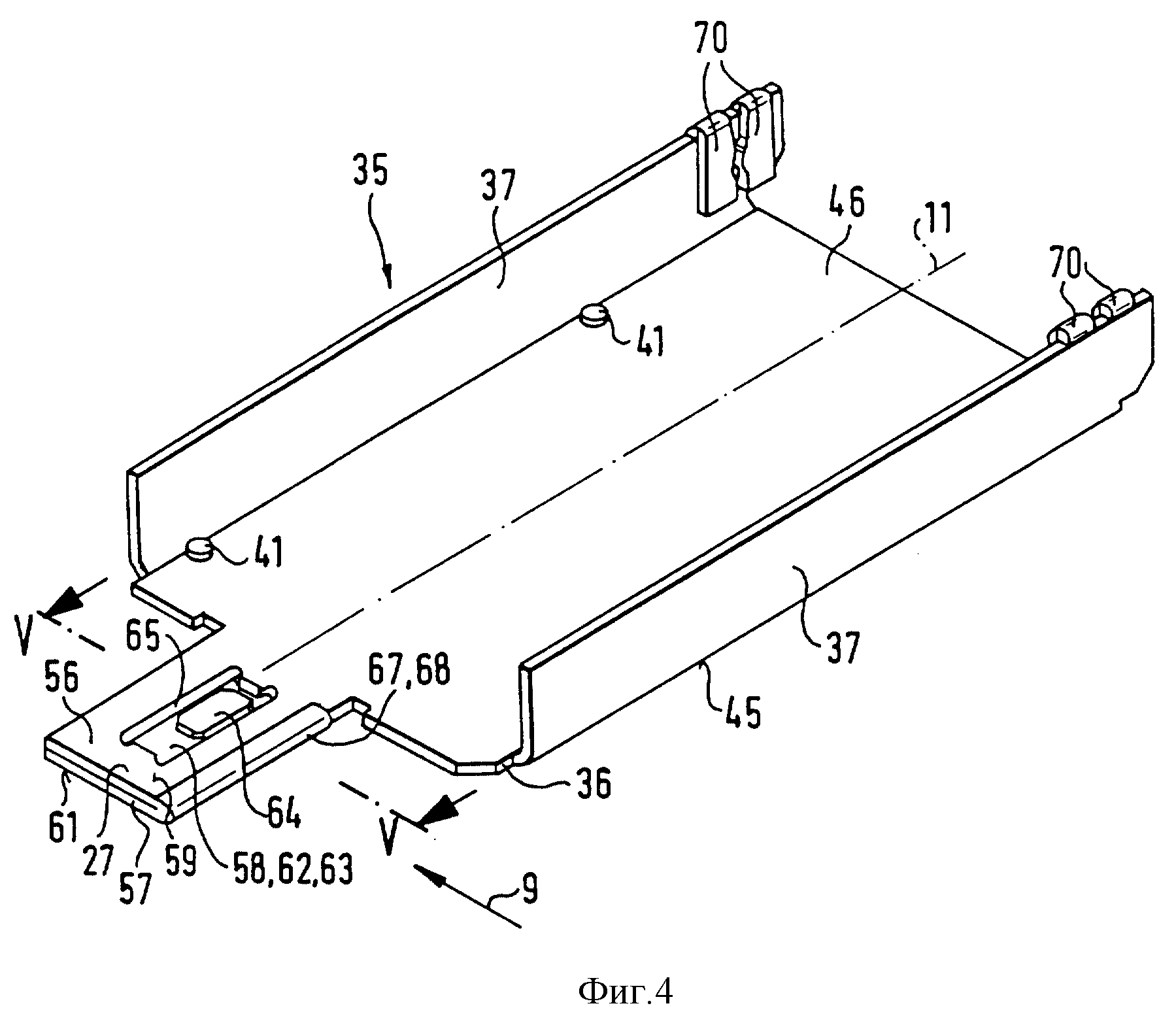

на фиг. 2 - вид сверху на устройство с держателем согласно изобретению;

на фиг. 3 - разрез по линии III-III на фиг. 1;

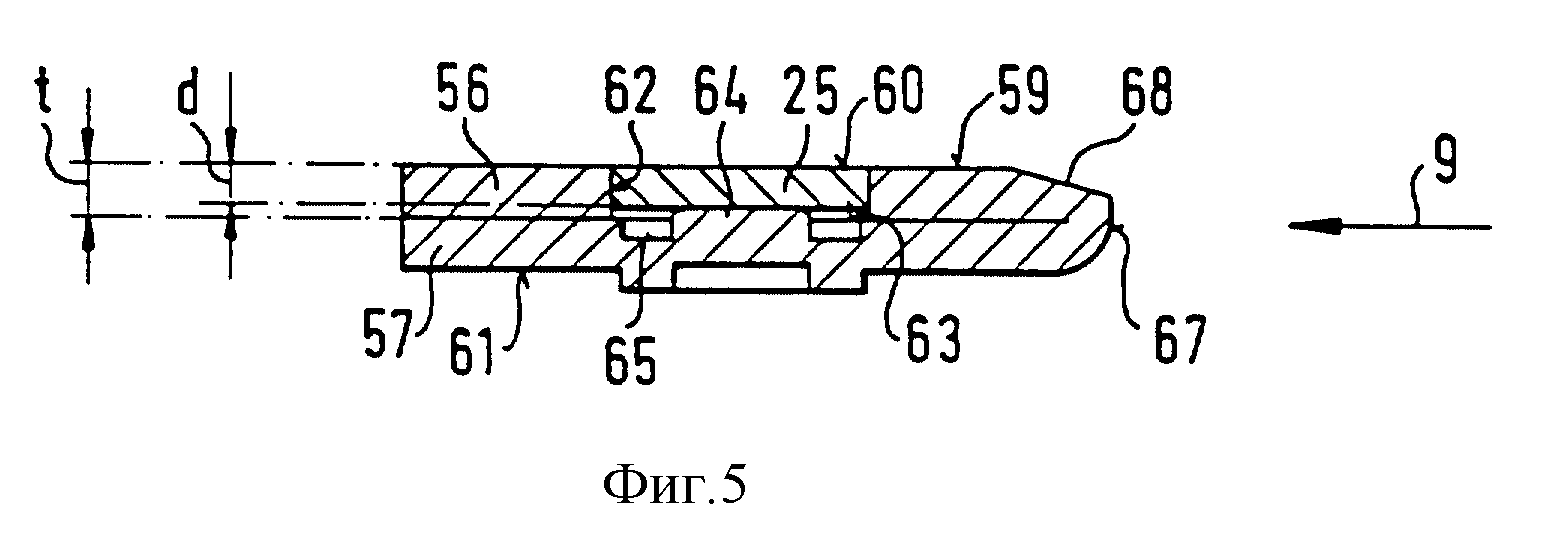

на фиг. 4 - в перспективе основание устройства с держателем согласно изобретению;

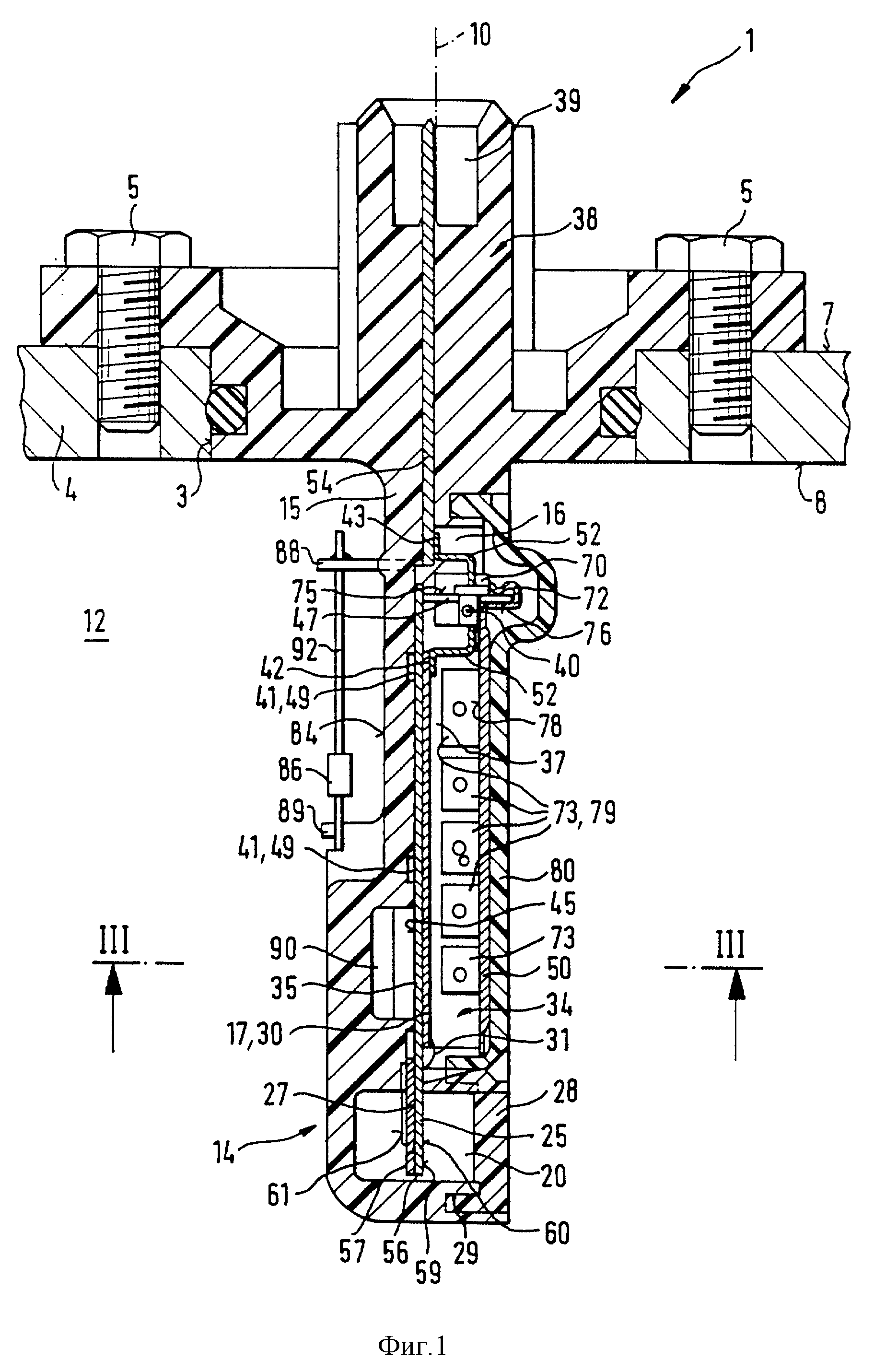

на фиг. 5 - разрез по линии V-V на фиг. 4.

Изображенное на фиг. 1 при виде сбоку устройство 1 предназначено для измерения массового расхода потока среды, в частности впускаемого в двигатель внутреннего сгорания (не показан) воздуха. Устройство 1 имеет узкую цилиндрическую форму, вытянутую вдоль продольной оси 10, проходящей, в свою очередь, посередине устройства 1. Устройство 1 вставлено в отверстие 3 стенки 4, например, впускной трубы, через которую протекает воздух, всасываемый двигателем из окружающего пространства. Посредством двух резьбовых соединений 5 устройство 1 закреплено на наружной поверхности 7 стенки 4, ограничивающей с внутренней стенкой 8 проходное сечение 12, в котором перпендикулярно плоскости фиг. 1 и в плоскость фиг. 1 протекает среда. Устройство 1 содержит удлиненный основной корпус 15 из пластмассы, на свободном конце 14 которого выполнен приспособленный для протекания потока среды измерительный канал 20 приблизительно прямоугольного сечения, направленный приблизительно в середину проходного сечения 12 и проходящий приблизительно параллельно направлению потока. Внутри измерительного канала 20 в направлении продольной оси 10 размещен чувствительный элемент 25, имеющий пластинообразную форму и ориентированный своей большей поверхностью 60 приблизительно параллельно среде, протекающей в плоскость фиг. 1. Направление потока среды обозначено на фиг. 2-5 соответствующими стрелками 9 справа налево. Измерительный канал 20 частично ограничен основным корпусом 15, а частично - надеваемой на него, изготовленной, например, из пластика, запорной крышкой 28, вставляемой в паз 29 на конце 14 основного корпуса 15. Для улучшения обзора запорная крышка 28 на фиг. 2 не показана.

Чувствительный элемент 25 может быть изготовлен путем травления полупроводникового тела, например кремниевой пластины, по так называемой микромеханической технологии и иметь конструкцию, которая описана, например, в DE N 4219454 и которая поэтому более подробно не поясняется. Чувствительный элемент 25 имеет полученную также травлением мембранообразную чувствительную зону 26, которая, как и на фиг. 2 (вид сверху устройства 1), ограничена линией 11. Чувствительная зона 26, толщина которой составляет лишь несколько микрон, содержит несколько, полученных также травлением, резистивных слоев, образующих по меньшей мере один температурозависимый измерительный резистор и, например, по меньшей мере один нагревательный резистор. Можно также выполнить чувствительный элемент 25 в виде так называемого термопленочного чувствительного элемента, конструкция которого описана, например, в DE N 3638138. Подобные термопленочные чувствительные элементы также содержат отдельные, нанесенные на пластинообразную подложку, резистивные слои, образующие по меньшей мере один температурозависимый измерительный резистор и, например, по меньшей мере один нагревательный резистор.

Между измерительным каналом 20 и присоединительной частью 38 устройства 1, расположенной за пределами проходного сечения 12 на другом конце основного корпуса 15, в углублении 16 последнего размещена электронная регулирующая схема 30, которая, как изображено на фиг. 2, электрически соединена с чувствительным элементом 25 посредством выводов 31, выполненных, например, в виде проволочных выводов. Регулирующая схема 30 служит, как известно, для питания чувствительного элемента 25 и для обработки подаваемых им электрических сигналов. Конструкция подобной регулирующей схемы 30 достаточно хорошо известна специалисту и с ней можно ознакомиться, например, в DE N 3638138. Регулирующая схема 30 содержит множество электронных элементов, объединенных обычно по так называемой гибридной технологии в гибридную схему. Регулирующая схема 30 размещена в металлическом защитном корпусе 34, который состоит из соединяемых между собой металлических нижнего 35 и запорного 50 корпусов. Гибридная схема нанесена на гибридную подложку 17 в виде пленочной интегральной схемы и в примере выполнения приклеена к верхней стороне 46, например, прямоугольного основания 36 нижнего корпуса 35, например, клеем.

Нижний корпус 35, изображенный на фиг. 4 в перспективе без чувствительного элемента 25, может быть изготовлен из тонкой металлической полосы, например металлического листа, причем для обработки металлической полосы пригодна штамповка, гибка, фальцевание, глубокая вытяжка или выдавливание. Запорный корпус 50 может быть также изготовлен из металлической полосы посредством штамповки, гибки, фальцевания, глубокой вытяжки или выдавливания. Основание 36 нижнего корпуса 35 имеет, например, прямоугольную форму и к его верхней стороне 46 приклеена гибридная подложка 17. От более длинных сторон основания 36 выступают отогнутые перпендикулярно ему параллельные боковые стенки 37, которые служат для фиксации вставляемого между ними металлического запорного корпуса 50 (фиг. 1). На нижней стороне 45 основания 36 нижний корпус 35 снабжен, например, четырьмя выдавленными выступающими фиксирующими цапфами 41, которые при вставке нижнего корпуса 35 в углубление 16 входят в соответствующие отверстия 49 основного корпуса 15, закрепляя на нем нижний корпус 35. Вместо фиксирующих цапф 41 или в дополнение к ним можно также склеить нижний корпус 35 с основным корпусом 15 посредством клея.

Как изображено на фиг. 4, нижний корпус 35 имеет на одной короткой стороне прямоугольного основания 36 язычковое удлинение, выполненное в качестве держателя 27 чувствительного элемента 25 и служащее для его фиксации. Держатель 27 и нижний корпус 35 могут быть изготовлены за одну общую операцию, как изображено на фиг. 4, или по отдельности, для чего пригодны штамповка, гибка, фальцовка, глубокая вытяжка и выдавливание. После изготовления по отдельности держателя 27 и нижнего корпуса 35 обе детали могут быть соединены между собой подходящими соединительными средствами, например лазерной сваркой. Держатель 27 изготовляют в любом случае путем фальцевания тонкой металлической полосы. В примере выполнения на фиг. 4 в прямоугольном язычковом удлинении основания 36 симметрично продольной оси 11 защитного корпуса 34, например, штамповкой выполняют отверстие 62. Затем вокруг оси сгиба, параллельной продольной оси 11 защитного корпуса 34, часть язычкового удлинения сгибают таким образом, что в окончательном виде согнутой металлической полосы друг к другу прилегают два элемента 56, 57 одинаковой величины. Ниже выгнутый из плоскости основания 36 элемент называют фиксирующим элементом 57, а оставшийся в плоскости, невыгнутый элемент с отверстием 62 - рамным элементом 56. При этом фиксирующий элемент 57 проходит под нижней стороной 45. Как изображено на фиг. 5 (разрез по линии V-V на фиг. 4 с помещенным чувствительным элементом 25), фиксирующий элемент 57 в окончательно согнутом приблизительно под углом 180o виде закрывает отверстие 62 несогнутого рамного элемента 56, ограничивающего вместе с фиксирующим элементом 57 выемку 58. Рамный элемент 56 или выемка 58 имеет сечение, приблизительно соответствующее, например, прямоугольной пластинообразной форме чувствительного элемента 25, и глубину t, которая больше измеренной поперек потока 9 толщины d чувствительного элемента 25 с тем, чтобы полностью разместить его в выемке 58. После фальцовки металлической полосы фиксирующий элемент 57 деформируют с помощью воздействующего на его наружную поверхность 61 инструмента, например чеканочного штампа, в результате чего деформированный участок поверхности 63 фиксирующего элемента 57, ограниченного выемкой 58 рамного элемента 56, немного входит в виде плоского возвышения 64 в выемку 58 рамного элемента 56. Сечение плоского возвышения 64, выполненного в зоне отверстия 62 рамного элемента 56, меньше, чем сечение отверстия 62 и установленного на возвышение 64 чувствительного элемента 25. В процессе выдавливания, кроме того, можно выполнить на поверхности 63 один или несколько клеящих гофров 65 в виде желобков, проходящих, например, вокруг плоского возвышения 64. Затем, например, посредством выдавливания боковую поверхность 67 держателя 27, проходящую вдоль оси сгиба и обращенную к потоку 9, деформируют таким образом, что образуется кромка 68 натекания, скругленная вокруг оси сгиба и уплощенная в направлении наружной поверхности 59. За счет скругленной и, при необходимости, клинообразной кромки 68 происходит равномерное натекание потока среды вдоль чувствительного элемента 25, в частности, без вихревых участков или участков отрыва потока на поверхности 60 чувствительного элемента 25. На плоское возвышение 64 нанесен клей, на который кладут чувствительный элемент 25 в выемке 58 и который фиксирует чувствительный элемент за пределами его чувствительной зоны 26. При этом в процессе склеивания лишний клей собирается в выполненных на поверхности 63 клеевых гофрах 65 с тем, чтобы чувствительный элемент 25 можно было приклеить к плоскому возвышению слоем клея равномерной толщины. Поскольку плоское возвышение 64 получают лишь после фальцовки металлической полосы, можно изготовить его с предельно малым допуском, благодаря чему чувствительный элемент 25 вклеивают его поверхностью 60 в выемку 58 заподлицо с поверхностью 59 рамного элемента 56 с наивысшей точностью. Плоское возвышение 64 выполнено так, что не закрывает чувствительную зону 26 чувствительного элемента 25, за счет чего последний приклеивают за пределами его чувствительной зоны 26, благодаря чему чувствительный элемент 25 с чувствительной зоной 26 размещен в выемке 58 свободно и без контакта с поверхностью 63. Таким образом за счет воздушной подушки между чувствительным элементом 25 и поверхностью 63 возникает хорошая теплоизоляция чувствительного элемента 25 в фиксирующем элементе 57. Кроме того, сечение выемки 58 в направлении 9 потока немного больше сечения чувствительного элемента 25 так, что между ним и стенкой выемки 58 образуется воздушный зазор, обеспечивающий хорошую теплоизоляцию чувствительного элемента 25 в рамном элементе 56. Высота плоского возвышения 64 выбрана так, что между поверхностью 59 рамного элемента 56 и поверхностью 60 чувствительного элемента 25 не образуется уступа.

Для электрического соединения гибридной схемы на гибридной подложке 17 с выполненным на присоединительной части 38 устройства 1 электрическим штекерным соединением 39 предусмотрено несколько выводов 54, которые, как изображено на фиг. 2, проходят от штекерного соединения 39 за пределы нижнего корпуса 35 и концы которых образуют в основном корпусе 15 места 43 контактирования. Посредством П-образно согнутых, образованных, например, проволоками выводов 52 места 43 контактирования электрически соединены с соответствующими местами 42 контактирования гибридной подложки 17. Выводы 52 вводят снаружи через отдельные проходные конденсаторы 40 внутрь нижнего корпуса 35 к гибридной подложке 17 и электрически соединяют с местами 43 контактирования в основном корпусе 15, например, пайкой или лазерной сваркой. Отдельные проходные конденсаторы 40 размещены в одной общей вставке 47 в предусмотренных для этого отверстиях, фиксированы там, например, посредством пайки и электрически соединены со вставкой 47. Для ее монтажа на боковых стенках 37 нижнего корпуса 35 имеется, например, по два пружинящих элемента 70, между которыми вводят вставку 47, после чего она образует обращенную к штекерному соединению 39 металлическую переднюю стенку нижнего корпуса 35. Пружинящие элементы 70 формуют при изготовлении нижнего корпуса 35 на боковых стенках 37 с помощью операций штамповки и гибки внутрь него. При изготовлении вставки 47 ее оснащают отдельными трубчатыми проходными конденсаторами 40, после чего в проходные конденсаторы 40 вводят выводы 52, фиксируют их, например, посредством пайки и электрически соединяют. Затем П-образно сгибают выводы 52, за счет чего вставку 47 простым образом вставляют в качестве отдельного съемного модуля в нижний корпус 35 и фиксируют пружинящими элементами 70, причем за счет пружинящих элементов 70 образуется множественное соединение от вставки 47 к нижнему корпусу 35. После монтажа вставки 47 выводы 52 электрически соединяют их проволочными концами с местами 42 контактирования гибридной подложки 17 и с местами 43 контактирования в основном корпусе 15, например, пайкой или термокомпрессией. От предусмотренных в основном корпусе 15 мест 43 контактирования электрические выводы 54 внутри него ведут к штекерному соединению 39, выполненному в данном примере в виде штекерного вывода. Для электрического соединения регулирующей схемы 30 на штекерный вывод надет электрический штекер, соединенный с электронным блоком управления (не показан), который обрабатывает подаваемые регулирующей схемой 30 электрические сигналы, управляя таким образом, например, мощностью двигателя внутреннего сгорания.

Запорный корпус 50 предназначен для закрывания нижнего корпуса 35 и гибридной подложки 17 и охватывает вставку 47, как изображено на фиг. 1, пружинящими элементами 72 в виде хомутов. Пружинящие элементы 72 закрывают при этом обращенную к штекерному соединению 39 переднюю поверхность 75 и обращенную к гибридной подложке 17 заднюю поверхность 76 вставки 47 лишь частично с тем, чтобы посредством пружинящего контакта обеспечить множественное соединение от запорного корпуса 50 к вставке 47, а от нее через пружинящие элементы 70 - к нижнему корпусу 35. Кроме того, запорный корпус 50 имеет на более длинных сторонах своего прямоугольного основания 78 две выступающие боковые стенки 79, которые, например, несколькими прорезями разделены на несколько пружинящих элементов 73. При изготовлении запорного корпуса 50 пружинящие элементы 73 распирают, например, слегка наружу, в результате чего они, как изображено на фиг. 3 (разрез по линии III-III), в собранном виде после установки запорного корпуса 50 на нижнем корпусе 35 упруго прилегают к боковым стенкам 37 последнего.

Защитный корпус 34, образованный нижним корпусом 35, запорным корпусом 50 и, например, вставкой 47, охватывает гибридную схему со всех сторон для защиты регулирующей схемы, в частности, от электромагнитных волн. Оснащенная проходными трубчатыми конденсаторами 40 вставка 47 препятствует проникновению электромагнитных волн к гибридной схеме через выводы 54 и гибридные выводы 52 путем их отфильтровывания проходными конденсаторами 40. Кроме того, нижний корпус 35 и запорный корпус 50 препятствуют излучению электромагнитных волн, которые могут исходить от регулирующей схемы 30 так, что работа устройства 1 не влияет на работу электрических систем, расположенных даже в непосредственной близости от него. В случае, если подобное помехоподавление проходными конденсаторами нежелательно, вставку 47 можно не использовать, для чего не требуются сложные конструктивные изменения нижнего корпуса 35. Необходимо лишь электрически соединить между собой места 43 контактирования в основном корпусе 15 с местами 42 контактирования гибридной подложки 17, например, термокомпрессией, пайкой или лазерной сваркой.

Для защиты от загрязнения запорный корпус 50 дополнительно закрыт изготовленной из пластмассы крышкой 80, которую, как изображено на фиг. 1, вставляют, например, в огибающий углубление 16 паз 81 основного корпуса 15. Для лучшего обзора крышка 80 на фиг. 2 не показана.

Для компенсации измеренного чувствительным элементом 25 значения температуры потока среды устройство 1 содержит резистор, называемый ниже резистор 86 температуры среды. Этот резистор 86 является, например, частью регулирующей схемы 30, которая исключает влияние изменений температуры потока среды на точность измерений устройства 1. Можно также вместо электрического соединения резистора 86 температуры среды с регулирующей схемой 30 или в дополнение к нему контактировать резистор 86 посредством электрического вывода в основном корпусе 15 и дополнительного контактного штырька в штекерном соединении 39 с надеваемым на него штекером так, что резистор 86 может быть соединен с другими схемами управления двигателя внутреннего сгорания или с электронным блоком управления. Резистор 86 температуры среды имеет зависимое от температуры значение сопротивления. При этом резистор 86 может быть выполнен в виде резистора с отрицательным или положительным ТКС (температурным коэффициентом сопротивления) и иметь сопротивление в виде проволоки или пленки. Резистор 86 расположен вне измерительного канала 20 параллельно продольной оси 10 и наружной поверхности 84 основного корпуса 15 на некотором расстоянии от нее. Размещенный вне основного корпуса 15 резистор 86 имеет для электрического контактирования расположенные рядом друг с другом проволочные выводы 92, 93, из которых по меньшей мере вывод 93 согнут П-образно так, что проходит частично параллельно выводу 92. Выводы 92, 93 закреплены, например пайкой на двух, выполненных в виде контактных штифтов электрических опорах 88, которые электрически соединены с ними. Опоры 88 выступают приблизительно напротив вставки 47 нижнего корпуса 35 из наружной поверхности 80 основного корпуса 15 в проходное сечение 12 и в направлении 9 потока расположены друг за другом. Для дополнительной фиксации резистора 86 на основном корпусе 15 выполнен отстоящий от наружной поверхности 84 пластмассовый штифт 89 с пазом на обращенной от опор 88 стороне, где вокруг проходит по меньшей мере один согнутый проволочный вывод 93, за счет чего резистор 86 посредством проволочных выводов 92, 93 расположен на некотором расстоянии от наружной поверхности 84 основного корпуса 15 в потоке среды. Размещение резистора 86 вне измерительного канала 20 на основном корпусе 15 дает то преимущество, что благодаря удалению резистора 86 от чувствительного элемента 25 и от гибридной схемы гибридной подложки 17 исключено их тепловое влияние на резистор 86. Кроме того, резистор 86 вне основного корпуса 15 не подвержен влиянию потока среды, которое исходит, например, от ограничительных стенок измерительного канала 20 так, что резистор 86 может без помех измерять температуру потока среды.

Как изображено на фиг. 3, между измерительным каналом 20 и пластмассовым штифтом 89 предусмотрен проходящий в направлении 9 потока охлаждающий канал 90, который служит для охлаждения регулирующей схемы 30 и дополнительно улучшает тепловую изоляцию резистора 86 от чувствительного элемента 25 и от регулирующей схемы 30. Охлаждающий канал 90 проходит приблизительно параллельно направлению 9 потока среды поперек основного корпуса 15, причем нижняя сторона 45 нижнего корпуса 35 частично лишена пластмассы основного корпуса 15. За счет частично лишенной пластмассы нижней стороны 45 отдаваемое регулирующей схемой 30 тепло может стекать через гибридную подложку 17 к нижнему корпусу 35 и к охлаждающему каналу 90, что исключает нагрев чувствительного элемента 25 и резистора 86 отдаваемым регулирующей схемой 30 теплом. Охлаждающий канал 90 имеет, например, приблизительно прямоугольное входное сечение, которое в направлении 9 потока среды сужается к середине устройства 1 до минимума и дальше в направлении 9 потока среды снова увеличивается, заканчиваясь прямоугольным выходным сечением, величина которого соответствует входному сечению. За счет выполнения охлаждающего канала 90 в определенной степени в виде половины сопла Лаваля поток среды ускоряется от входного сечения к нижней стороне 45 нижнего корпуса 35, повышая теплоотвод от регулирующей схемы 30 к потоку среды за счет увеличенной скорости на нижней стороне 45 нижнего корпуса 35.

Реферат

Изобретения могут быть использованы в устройстве для измерения массового расхода воздуха, впускаемого в двигатель внутреннего сгорания. Чувствительный элемент (ЧЭ) устройства, выполненный в форме пластины, на которой размещены терморезисторы, установлен заподлицо в выемке держателя из металлической полосы. Для образования выемки сгибают металлическую полосу, имеющую отверстие для установки ЧЭ. Согнутая часть полосы образует фиксирующий элемент, а несогнутая - рамный элемент держателя. ЧЭ приклеен к плоскому возвышению на поверхности фиксирующего элемента, перекрывающего указанное отверстие. Изобретения обеспечивают повышение точности измерения в условиях вибрационных воздействий. 2 с. и 9 з.п.ф-лы, 5 ил.

Комментарии