Способ получения керамических материалов на основе сложных оксидов аво3 - RU2725358C1

Код документа: RU2725358C1

Чертежи

Описание

Изобретение относится к технологии получения керамик на основе сложных оксидов АВО3, а именно, составов: ниобата щелочных металлов (НЩМ) (Na0,85Li0,15) NbO3+SrО, иттрий-бариевого купрата YBa2Cu3O7-Δ, феррита висмута BiFeO3, титаната свинца (ТС) PbTiO3, на основе титаната-цирконата свинца (ЦТС) PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3.

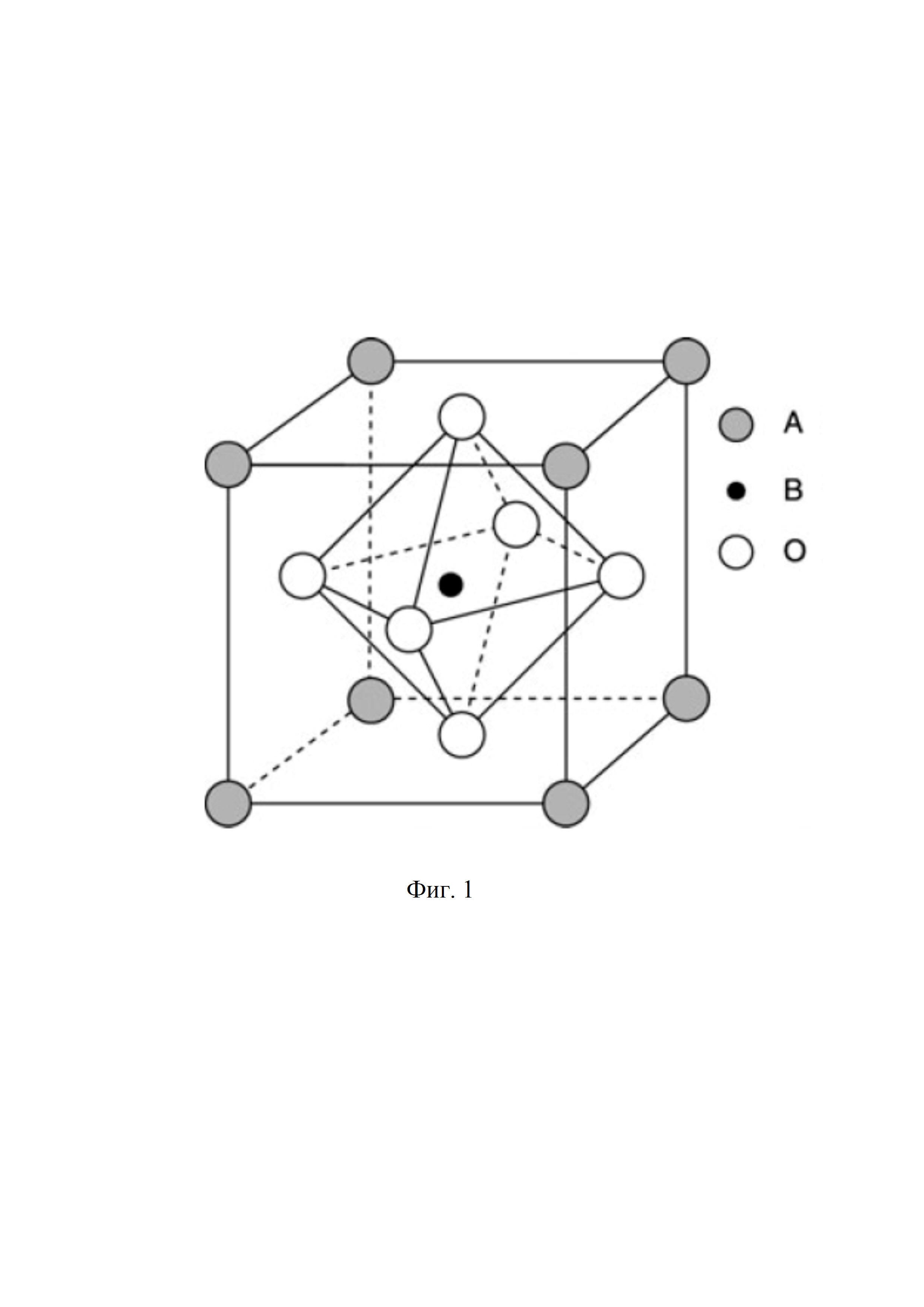

Ниобат щелочных металлов НЩМ [1, 2], титанат свинца ТС [3], состав на основе титаната-цирконата свинца ЦТС [4, стр. 353] обладают сегнетопьезоэлектрическими свойствами, иттрий-бариевый купрат YBa2Cu3O7-Δ [5] -сверхпроводящими свойствами, феррит висмута BiFeO3 [6] -сегнетомагнитными свойствами. Перовскитнаяя ячейка сложных оксидов АВО3 (фиг. 1) может быть заполнена на позиции А катионами из группы Na+, Li+, Cu+, Ba2+, Sr2+, Ca2+,Pb2+, Bi3+и др.; на позиции B - катионами из группы Mn2+, Zn2+, La3+, Bi3+, Fe3+, Ti4+, Zr4+, Hf4+, Nb5+и др. [7, стр. 138]. Указанные керамические материалы на основе сложных оксидов АВО3 широко используются в пьезотехнике, гидроакустике, спиновой электронике.

Керамические материалы на основе сложных оксидов АВО3 получают по обычной керамической технологии (ОКТ), которая заключается в твердофазном синтезе продукта необходимого стехиометрического состава, его измельчении, «холодном» (при комнатной температуре) формовании заготовок (ХФЗ) из синтезированных порошков и их спекании [7, стр. 215; 8, стр. 29]. Простота, доступность и дешевизна метода определяют его лидирующее положение среди керамических производств. Но обычной технологии присущи и общеизвестные недостатки: низкая плотность холодноформованной заготовки (ρХФЗ=50-60% ρтеор) (ρтеор- теоретическая плотность керамического материала заданного состава, рассчитанная по формуле [9, стр. 345] ρтеор= MZ/(NAV), где M - молекулярный вес, Z -число формульных единиц на элементарную ячейку, NA- число Авогадро, 1,66·10-24, V - объем элементарной ячейки); неоднородность по объему образцов, которая приводит при их спекании к неконтролируемой усадке и, как следствие, деформации (короблению) керамики; невозможность получения изделий с высокими значениями экспериментальной ρэксп и относительной ρотн плотностями образцов выше 90-95% ρтеор и воспроизводимыми электрофизическими свойствами. Указанные недостатки приводят к увеличению расхода материала при механической обработке изделий, разбросу электрофизических параметров, к увеличению брака продукции и удорожанию ее стоимости.

Использование при обычной керамической технологии тонкодисперсного сырья с частицами менее 1 мкм также не позволяет удовлетворить современным требованиям, предъявляемым к керамическим изделиям электронной техники, пористость которых должна быть не более 1% или даже 0,1%, для высокой точности воспроизведения размеров и формы, и безотходности производства. Это объясняется тем, что из-за высокого отношения площади поверхности к массе, между частицами таких порошков развиваются силы межмолекулярного взаимодействия [10], приводящие к их повышенной адгезионной способности, своеобразной «клейкости» [11]. Способствуя слипанию частиц и образованию ансамблей довольно прочных конгломератов [12], они делают порошковые системы крайне неоднородными. Адгезия обусловлена межмолекулярными взаимодействиями (Ван-дер-Ваальсовыми, полярными, иногда - взаимной диффузией) в поверхностном слое и характеризуется удельной работой, необходимой для разделения поверхностей.

Частично эти недостатки исключаются при использовании метода горячего прессования (ГП) [7, стр. 217; 8, стр. 172], при котором спекание холодноформованной заготовки осуществляют под давлением, в результате чего происходит «залечивание» дефектов ХФЗ. Метод обеспечивает получение керамических материалов на основе сложных оксидов АВО3с экспериментальной плотностью, ρэксп близкой к теоретической, ρтеор(98-99% ρтеор) и предельно высоким уровнем эксплуатационных характеристик [4, стр. 30-33].

Недостатками горячего прессования являются: высокая стоимость оборудования, быстрая изнашиваемость технологической оснастки, малая производительность, что ограничивает применение горячего прессования в серийных производствах. Кроме того, метод не исключает возможности нарушения целостности образцов путем их растрескивания и десквамации (отшелушивания поверхностного слоя) [13].

Состав ниобата щелочных металлов (Na0,85Li0,15)NbO3+SrО получают и методом горячего прессования [1], и по ОКТ с использованием способа горячего формования заготовок (ГФЗ) из синтезированного порошка [2]. При этом достигнутое максимальное уплотнение горячеформованной заготовки составляет 90-95% ρтеор. Это обеспечивает реализацию таких свойств керамических материалов, которые возможны только при горячем прессовании.

Сущность способа с использованием ГФЗ показана на примере НЩМ и заключается в формовании заготовок под действием статических, динамических или вибрационных нагрузок в условиях высоких температур, не превышающих температуру начала рекристаллизации порошка заданного состава. Определение условий ГФЗ осуществляют следующим образом: температуру горячего формования заготовок ТГФЗвыбирают по кривой расширения-сжатия (усадки) холодноформованной заготовки [2], выделяя на ней участок, соответствующий максимальной скорости уплотнения; давление и время - на серии пробных экспериментов, произведенных при выбранной ТГФЗтак, чтобы обеспечить плотность ГФЗ ρГФЗ~ 90-95% ρтеор. Кривые расширения-сжатия (усадки) холодноформованной заготовки получают, исследуя кинетику их уплотнения при непрерывном нагревании в печи установки горячего прессования типа УГПЭ-2 [7, стр. 218] в неизотермических условиях при нагревании холодноформованной заготовки вместе с печью. Обжиги проводят в интервале температур 100-1250°С с шагом ΔТ=25°С и выдержкой при каждой температуре в течение 5 минут при минимальном внешнем давлении 10 МПа. Для построения кривых расширения-сжатия (усадки) используют формулу из [5]:

ΔL/L0 = (ΔL' - ΔL'')⋅n/kL0,

где ΔL/L0 - изменение линейных размеров заготовки;

L - высота заготовки;

ΔL' = L't - L'0 - изменение показаний индикатора линейных перемещений (ИЛП) после воздействия температуры на пресс-форму с образцом;

ΔL''= L''t - L''0 - изменение показаний ИЛП после воздействия температуры на пресс-форму без образца;

L'0=L''0- показания ИЛП до воздействия температуры на пресс-форму с образцом - L'0 и без образца - L''0;

L't, L''t- показания ИЛП после воздействия температуры на пресс-форму с образцом - L’t и без него - L''t;

L0 - исходная высота образца до воздействия температуры, L0= 7 мм;

n - цена деления ИЛП, n =0.01 мм;

k - число рычажной системы установки, k=8.

ТГФЗ выбирали на «падающем» участке кривой, в центре которого скорость уплотнения максимальна.

При выборе давления горячеформованной заготовки РГФЗучитывается, что его верхний допустимый предел равен 80 МПа и ограничен прочностью технологической оснастки (пресс-формы, в которой формуется образец, верхнего и нижнего пуансонов, передающих на него внешнее прикладываемое давление). Продолжительность τГФЗ, с одной стороны, должна быть достаточной для полного прохождения процесса уплотнения ГФЗ при выбранных ТГФЗ и РГФЗ, с другой - кратковременной, во избежание, во-первых, химического взаимодействия материала ГФЗ с засыпкой из Al2O3, используемой для равномерной передачи давления на ГФЗ и изоляции последней от прессового инструмента, во-вторых, возможного нарушения стехиометрии состава за счет образования дефицита кислорода при длительном спекании в замкнутом объеме с ограниченным поступлением кислорода из воздуха. Следует заметить, что выбор ТГФЗ, РГФЗ и τГФЗ, необходимо производить так, чтобы исключить явления рекристаллизации, так как формирование сетки межзеренных границ разрыхляет и ослабляет структуру.

Формованные описанным образом заготовки, вследствие уменьшения трения при пластическом деформировании частиц уплотняемого порошка, обладают значительно сниженной пористостью. Это позволяет повысить их плотность и механическую прочность σрди, исключить саморазрушение образцов. Электрофизические параметры состава (Na0,85Li0,15)NbO3+SrО, полученные этим способом по ОКТ с ГФЗ, следующие: ρэксп = 4,22 г/см3, ρотн = 95,2 %, σрди = 40 МПа, ε33Т/ε0 = 95, Kp = 0,22, |d31| = 8,7 пКл/Н.

При изменении элементного состава материалов, химической и термической предыстории получения (вида используемого сырья и его физико-химического состояния: примесного, гранулометрического, полиморфного, методов и режимов синтеза), условий горячеформованной заготовки (среды: воздух, вакуум, кислород; величины и характера прикладываемого давления: статическое, динамическое, комплексное и т.д.), абсолютные значения параметров ГФЗ могут измениться, но принципы их выбора, изложенные выше, остаются универсальными для любого состава. Спекание ГФЗ возможно различными методами - обычная технология, горячее прессование в различных средах.

Метод горячего формования заготовки, описанный выше, использован для получения высокоплотной сверхпроводящей керамики состава YBa2Cu3O7-Δ [2, 14]. Электрофизичес ГФЗ, следующие: ρэксп = 5,7 г/см3, ρотн = 90 %, σрди = 37 МПа, температура перехода в сверхпроводящее состояние Тн= 89 K.

Известен способ получения феррита висмута c добавками редкоземельных элементов (РЗЭ) по обычной керамической технологии [6]. Его недостатки - дополнительная механоактивация синтезированного продукта в шаровой планетарной мельнице в течение 10-20 минут, закалка при 800-900°С с промежуточной выдержкой синтезированного продукта при температуре на 100-150°C ниже температуры закалки в течение 40-80 минут, включение в состав дополнительно РЗЭ, что приводит к усложнению технологического процесса и удорожанию производства материала. Диэлектрические параметры полученного сегнетоэлектрического керамического материала на основе феррита висмута состава Bi1-xAxFeO3, где А -La, Nd следующие: ε33Т/ε0 = 115, tgΔ = 0,17.

Метод горячего формования заготовки, описанный выше, был применен для получения составов на основе феррита висмута, а также для получения пьезокерамик свинецсодержащих композиций на основе ЦТС [15, 16] - материалы ПКР-37, ПКР-31 и материалов на основе титаната свинца [2].

Все рассмотренные способы не обеспечивают максимальные значения плотности и механической прочности материалов, а также не исключают возможность их растрескивания и саморазрушения в процессе изготовления.

Техническим результатом заявляемого изобретения является повышение плотности и механической прочности керамических материалов на основе АВО3 при сохранении совокупности электрофизических параметров, характерной для каждого материала, исключение растрескивания и саморазрушения готовых образцов.

Указанный технический результат достигается тем, что способ получения керамических материалов на основе сложных оксидов АВО3 составов ниобата щелочных металлов (Na0,85Li0,15)NbO3+SrО, иттрий-бариевого купрата YBa2Cu3O7-δ, феррита висмута BiFeO3, титаната свинца PbTiO3, титаната-цирконата свинца PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3 заключается в формовании заготовки из синтезированного порошка заданной стехиометрии прессованием при комнатной температуре, нагревании её с одновременным снятием кривой расширения-сжатия и изотермической выдержкой на участке перехода материала в пластическое состояние при температуре, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации, под внешней нагрузкой, и при температуре спекания, соответствующей заданному составу, без нагрузки, и охлаждении заготовки до комнатной температуры, на начальной стадии уплотнения проводят дополнительную изотермическую выдержку без нагрузки в температурно-временном режиме, достаточном для исключения водосодержащих соединений и продуктов гидролиза спекаемых фаз, при этом изотермическую выдержку на начальной стадии уплотнения заготовки проводят в течение 10-30 мин, а температуру этой изотермической выдержки определяют по кривой расширения-сжатия на участке с минимальным изменением размеров заготовки.

В предпочтительном варианте выполнения:

- изотермическую выдержку на начальной стадии уплотнения заготовки проводят в течение 10-30 мин;

- изотермическую выдержку состава (Na0,85Li0,15)NbO3+SrО на начальной стадии уплотнения заготовки проводят при температуре 175-225°С;

- изотермическую выдержку состава YBa2Cu3O7-Δ на начальной стадии уплотнения проводят при температуре 275-325°С;

- изотермическую выдержку состава BiFeO3 на начальной стадии уплотнения проводят при температуре 325-375°С;

- изотермическую выдержку состава PbTiO3 на начальной стадии уплотнения проводят при температуре 375-425°С;

- изотермическую выдержку состава PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3 на начальной стадии уплотнения проводят при температуре 475-525°С.

Осуществление дополнительной изотермической выдержки указанных составов на начальной стадии уплотнения способствует исключению водосодержащих соединений и продуктов гидролиза спекаемых фаз. Продукты гидролиза образуются в процессе керамического производства в сложных перовскитных соединениях и их твердых растворах, к которым относятся рассматриваемые объекты. Каждая стадия керамического производства неизбежно связана с адсорбцией воды (атмосферной, технологической), которая сопровождается следующими эффектами: диссоциацией воды с присоединением водорода к атому кислорода, его взаимодействием с гидроксильными группами и их внедрением в кислородные октаэдры; образованием одномерных цепочек из димеров диссоциированной воды; формированием перколяционной сетки из гидроксильных групп, в которой вода адсорбируется молекулярно в промежутках; ограниченностью свободного движения групп ОН и их кружением вокруг атома водорода; взаимодействием ОН и Н с кислородными вакансиями, которое всегда имеется в сложных оксидах АВО3 [17].

Ниже приводим пояснение терминов «димер» и «перколяция». Димéр (от др.-греч. Δι- «два» + μέρος «часть») - сложная молекула, составленная из двух. Процесс распада или возникновения димеров меняет это число вдвое и, иногда, может быть легко наблюдаем: например, оксид азота … dimer молекула, состоящая из двух мономерных субъединиц. В физике и химии явлением перколяции (от лат. percōlāre - просачиваться, протекать) называется явление протекания или непротекания жидкостей через пористые материалы, электричества через смесь проводящих и непроводящих частиц и другие подобные процессы. Теория перколяции находит применение в описании разнообразных систем и явлений. Перколяция возникает в двух- или многофазных системах при приближении к некоторой критической концентрации (т. н. порогу перколяции). Такими системами могут быть различные природные системы и специально приготовленные материалы.

В зависимости от качественно-количественного элементного состава керамик на основе сложных оксидов АВО3, определяющего структурную гибкость их кристаллической решетки и наполненность ее дефектами, изменяются границы и протяженность температурных областей, в которых происходят эти явления, препятствующие уплотнению керамического каркаса материалов.

Дополнительная кратковременная выдержка на начальной стадии уплотнения способствует максимальной минимизации или полному исключению перечисленных процессов, что приводит к исключению балластных примесных фаз, расслоения структуры, межслоевых деформаций и, как следствие, обеспечивает повышение плотности и прочности материалов, исключает растрескивание и саморазрушение готовых образцов.

Изобретение поясняется чертежами и таблицей 1.

На фиг. 1 представлена перовскитная ячейка сложных оксидов АВО3, которая может быть заполнена на позиции А катионами из группы Na+, Li+, Cu+, Ba2+, Sr2+, Ca2+, Pb2+, Bi3+ и др.; на позиции B - катионами из группы Mn2+, Zn2+, La3+, Bi3+, Fe3+, Ti4+, Zr4+, Hf4+, Nb5+ и др.

На фиг. 2 показаны зависимости изменения линейных размеров заготовки (высоты образца) ΔL/L0⋅103, отн. ед., от температуры Т,°С, представляющие собой кривые растяжения-сжатия (усадки) для сложных оксидов АВО3, где кривая 1 соответствует составу Na0,85Li0,15)NbO3+SrО, кривая 4 - составу PbTiO3, кривая 5 - составу PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3.

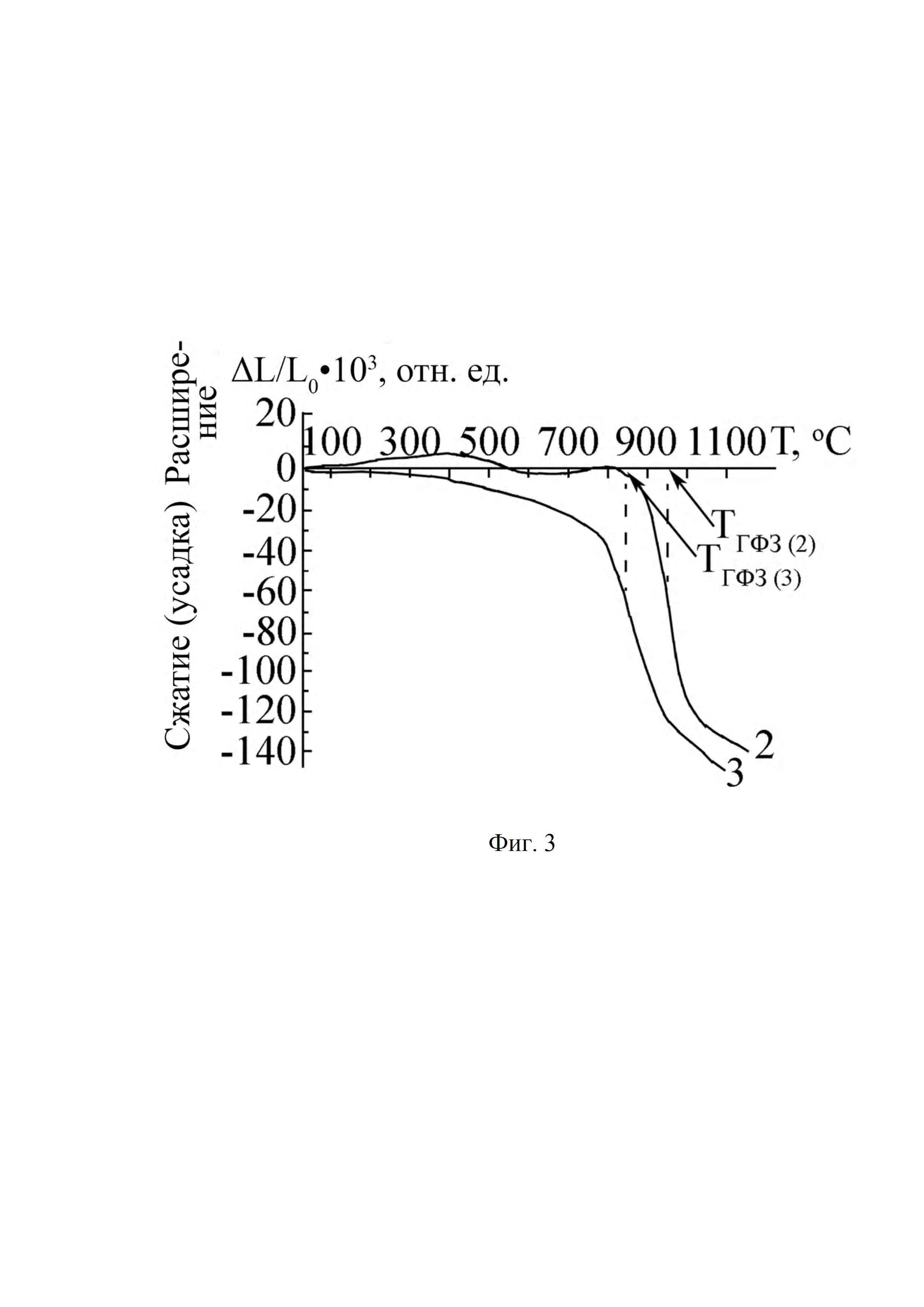

На фиг. 3 показаны зависимости изменения линейных размеров заготовки (высоты образца) ΔL/L0⋅103, отн. ед., от температуры Т,°С, представляющие собой кривые растяжения-сжатия (усадки) для сложных оксидов АВО3, где кривая 2 соответствует составу YBa2Cu3O7-Δ, кривая 3 - составу BiFeO3.

На фиг. 4 представлены фрагменты кривых расширения - сжатия горячеформованных заготовок керамических материалов с выделенными участками изотермической выдержки штриховкой, где кривая 1 соответствует составу (Na0,85Li0,15)NbO3+SrО, кривая 2 - составу YBa2Cu3O7-Δ, кривая 3 - составу BiFeO3, кривая 4 - составу PbTiO3, кривая 5 - составу PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3.

В таблице 1 приведены электрофизические параметры керамик сложных оксидов АВО3, полученных по обычной керамической технологии, методом горячего прессования и заявляемым способом. Цифры соответствуют сложным оксидам: 1 - составу (Na0,85Li0,15)NbO3+SrО, 2 - составу YBa2Cu3O7-Δ, 3 - составу BiFeO3, 4 - составу PbTiO3, 5 - составу PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3.

Осуществление изобретения поясняется примерами.

Пример 1.

Для получения 50-55 г керамики ниобатов щелочных металлов (НЩМ) готовят навеску, включающую:

NaНCO3- 17,3272 ( квалификация-х.ч.)

Li2CO3- 1,0887 (квалификация- х.ч.)

SrCO3 - 0,3516 (квалификация- ч.д.а.)

Nb2O5- 31,2694 (квалификации Нбо-Пт)

- полученную механическую смесь (шихту) перемешивают в спиртовой среде в полиэтиленовом барабане емкостью 200 мл в шаровой мельнице (в качестве мелющих тел используют яшмовые шары ∅ 10-15 см, соотношение - шихта: шары: спирт (по весу) составляет 1:1:0,5). Разгружают барабан в фарфоровые чашки или эмалированные кюветы и затем сушат шихту в сушильном шкафу при температуре 100-110°С до достижения остаточной влажности ~ 1%. По окончании сушки выгружают кюветы из сушильного шкафа и охлаждают до комнатной температуры на воздухе. Приготовленную шихту прессуют под давлением 30-50 МПа при комнатной температуре, используя гидравлический пресс типа ПГМ-100МГ4 с односторонней подачей давления (движется только нижний пуансон);

- осуществляют твердофазный синтез шихты двухстадийным обжигом при Т1=850оС, Т2=880оС, τ1=5 ч, τ2=4 ч (где τi - длительности изотермических выдержек при Т1 и Т2) с рентгенографическим контролем образующихся синтезированных продуктов;

- гранулируют синтезированный порошок заданной стехиометрии без примеси посторонних фаз путем проведения следующих операций:

- введение водного раствора пластификатора (поливинилового спирта) в сухой порошок;

- тщательное перемешивание увлажненного порошка;

- прессование пластифицированного материала под давлением 35-40 МПа;

- дробление полученных брикетов в фарфоровой ступке;

- двукратная протирка их через сито 09-08 и затем - 06-05;

- выдержка полученного пресс-порошка в эксикаторе в течение 4 часов.

Затем формуют заготовки из гранулированного порошка двусторонним прессованием с использованием специальных металлических вилок, вставляющихся между матрицей и нижним пуансоном пресса, применяя двухступенчатую подачу давления, сначала 20 МПа с выдержкой 1-2 сек, далее, после сброса давления до нуля, - 200 МПа с выдержкой 2-3 сек;

- нагревают полученную заготовку в печи со скоростью 300град./час с одновременным снятием кривой расширения-сжатия (усадки);

- определяют по кривой расширения-сжатия область температур начальной стадии уплотнения заготовки;

- при температуре из интервала - 175-225°С (фиг. 2, кривая 1; фиг.4, кривая 1 - штриховка) без нагрузки осуществляют изотермическую выдержку в течение 10-30мин;

- после чего продолжают нагревание заготовки до температуры перехода материала в пластическое состояние, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации;

- при этой температуре - 900-950°С под нагрузкой 40-50 МПа проводят изотермическую выдержку в течение 5-10 мин;

- после чего снимают нагрузку и продолжают нагревание образца до температуры спекания, соответствующей заданному стехиометрическому составу;

- при температуре спекания - 1190°С проводят изотермическую выдержку в течение 2 часов;

- после этого спеченный образец охлаждают вместе с печью до комнатной температуры со скоростью 300 град./час;

- после охлаждения образец вынимают из печи и проводят его аттестацию рентгенографическими, механическими и электрофизическими методами, определяя плотности керамики ρэксп и ρотнметодом гидростатического взвешивания в октане по ГОСТ 24409-80, механическую прочность при статическом растяжении σрди− методом диаметрального сжатия диска плоскими штампами, электрофизические характеристики: относительную диэлектрическую проницаемость после поляризации ε33Т/ε0, коэффициент электромеханической связи Kр, пьезомодуль |d31| − методом резонанса - антирезонанса в соответствии с ОСТ 11 0444-87 или IEEE Standard on Piezoelectricity ANSI/IEEEStd 176-1987.

Пример 2.

Для получения 50-55 г купрата иттрия-бария готовят навеску, включающую:

Y2O3 - 8,2160 (квалификация-о.с.ч.).

BaO2 - 25,0190 (квалификация- о.с.ч.)

CuO - 19, квалификация- о.с.ч.)

Полученную механическую смесь (шихту) перемешивают в спиртовой среде в полиэтиленовом барабане емкостью 200 мл в шаровой мельнице (в качестве мелющих тел используют яшмовые шары диаметром 10-15 см, соотношение - шихта: шары: спирт (по весу) составляет 1:1:0,5). Разгружают барабан в фарфоровые чашки или эмалированные кюветы и затем сушат шихту в сушильном шкафу при температуре 100-110°С до достижения остаточной влажности ~ 1%. По окончании сушки выгружают кюветы из сушильного шкафа и охлаждают до комнатной температуры на воздухе. Приготовленную шихту прессуют под давлением 30-50 МПа при комнатной температуре, используя гидравлический пресс типа ПГМ-100МГ4 с односторонней подачей давления (движется только нижний пуансон).

Затем осуществляют твердофазный синтез шихты двухстадийным обжигом при Т1=890оС,Т2=900°С, τ1=24 ч, τ2=24 ч (где τi - длительности изотермических выдержек при Т1 и Т2) с рентгенографическим контролем образующихся синтезированных продуктов.

Далее гранулируют синтезированный порошок заданной стехиометрии без примеси посторонних фаз путем осуществления следующих операций:

- введение водного раствора пластификатора (поливинилового спирта) в сухой порошок;

- тщательное перемешивание увлажненного порошка;

- прессование пластифицированного материала под давлением 35-40 МПа;

- дробление полученных брикетов в фарфоровой ступке;

- двукратной протирки их через сито 09-08 и затем - 06-05;

- выдержка полученного пресс-порошка в эксикаторе в течение 4 часов.

После этого формуют заготовку из гранулированного порошка двусторонним прессованием с использованием специальных металлических вилок, вставляющихся между матрицей и нижним пуансоном пресса, применяя двухступенчатую подачу давления сначала 20 МПа с выдержкой 1-2 сек, далее после сброса давления до нуля – 200 МПа с выдержкой 2-3 сек;

- нагревают ее в печи со скоростью 100 град./час с одновременным снятием кривой расширения-сжатия (усадки);

- по кривой расширения-сжатия определяют область температур начальной стадии уплотнения заготовки;

- при температуре из интервала - 275-325°С (фиг. 3, кривая 2; фиг.4, кривая 2 - штриховка) без нагрузки осуществляют изотермическую выдержку в течение 10-30 мин;

- затем продолжают нагревание заготовки до температуры перехода материала в пластическое состояние, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации;

- при температуре 900-950°С под нагрузкой 40-50 МПа проводят изотермическую выдержку в течение 5-10 мин;

- после чего снимают нагрузку и продолжают нагревание образца до температуры спекания, соответствующей заданному стехиометрическому составу;

- при температуре спекания - 950°С проводят изотермическую выдержку в течение 24 часов;

- после этого спеченный образец охлаждают вместе с печью до комнатной температуры со скоростью 100 град./час;

- после охлаждения образец вынимают из печи и проводят его аттестацию рентгенографическими, механическими и электрофизическими методами, определяя плотность керамики методом гидростатического взвешивания в октане по ГОСТ 24409-80, механическую прочность при статическом растяжении - методом диаметрального сжатия диска плоскими штампами, микроструктуру по сколам, используя сканирующий электронный микроскоп, температуру начала перехода в сверхпроводящее состояние Тн по магнитным и резистивным измерениям.

Пример 3.

Для получения (50-55) г феррита висмута - готовят навеску, включающую:

Bi2O3 - 37,2377 (квалификация - х.ч.)

Fe2O3 - 12,7623 (квалификация - ч.д.а.)

- полученную механическую смесь (шихту) перемешивают в спиртовой среде в полиэтиленовом барабане емкостью 200 мл в шаровой мельнице (в качестве мелющих тел используют яшмовые шары ∅ 10-15 см, соотношение - шихта: шары: спирт (по весу) составляет 1:1:0,5). Разгружают барабан в фарфоровые чашки или эмалированные кюветы и затем сушат шихту в сушильном шкафу при температуре 100-110°С до достижения остаточной влажности ~ 1%. По окончании сушки выгружают кюветы из сушильного шкафа и охлаждают до комнатной температуры на воздухе. Приготовленную шихту прессуют под давлением 30-50 МПа при комнатной температуре, используя гидравлический пресс типа ПГМ-100МГ4 с односторонней подачей давления (движется только нижний пуансон);

- осуществляют твердофазный синтез шихты двухстадийным обжигом при Т1=790оС, Т2=800оС, τ1=10 ч, τ2=10 ч (где τi - длительности изотермических выдержек при Т1 и Т2) с рентгенографическим контролем образующихся синтезированных продуктов;

- гранулируют синтезированный порошок заданной стехиометрии без примеси посторонних фаз путем осуществления последовательности следующих операций:

- введение водного раствора пластификатора (поливинилового спирта) в сухой порошок;

- тщательное перемешивание увлажненного порошка;

- прессование пластифицированного материала под давлением 35-40 МПа;

- дробление полученных брикетов в фарфоровой ступке;

- двукратная протирка их через сито 09-08 и затем - 06-05;

- выдержка полученного пресс-порошка в эксикаторе в течение 4 часов.

После этого формуют заготовку из гранулированного порошка двусторонним прессованием с использованием специальных металлических вилок, вставляющихся между матрицей и нижним пуансоном пресса, применяя двухступенчатую подачу давления сначала 20 МПа с выдержкой 1-2 сек, далее, после сброса давления до нуля, - 200 МПа с выдержкой 2-3 сек;

- нагревают ее в печи со скоростью 300 град./час с одновременным снятием кривой расширения-сжатия (усадки);

- по кривой расширения-сжатия определяют область температур начальной стадии уплотнения заготовки;

- при температуре из интервала - 325-375°С (фиг. 3, кривая 3; фиг.4, кривая 3 - штриховка) без нагрузки осуществляют изотермическую выдержку в течение 10-30 мин;

- после чего продолжают нагревание заготовки до температуры перехода материала в пластическое состояние, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации;

- при этой температуре - 800-850°С под нагрузкой 40-50 МПа проводят изотермическую выдержку в течение 5-10 мин;

- после чего снимают нагрузку и продолжают нагревание образца до температуры спекания, соответствующей заданному стехиометрическому составу;

- при температуре спекания - 850°С проводят изотермическую выдержку в течение 1 часа;

- затем спеченный образец охлаждают вместе с печью до комнатной температуры со скоростью 300 град./час;

- после охлаждения образец вынимают из печи и проводят его аттестацию рентгенографическими, механическими и электрофизическими методами, определяя плотность керамики методом гидростатического взвешивания в октане по ГОСТ 24409-80, механическую прочность при статическом растяжении - методом диаметрального сжатия диска плоскими штампами, микроструктуру по сколам, используя сканирующий электронный микроскоп, электрофизические характеристики: относительную диэлектрическую проницаемость до поляризации ε/ε0, тангенс угла диэлектрических потерь tgΔ - в соответствии с ОСТ 11 0444-87.

Пример 4.

Для получения (50-55)г титаната свинца - готовят навеску, включающую:

PbO - 38,263 (квалификация - ч.)

TiO2 - 13,697 (квалификация - о.с.ч.)

Полученную механическую смесь (шихту) перемешивают в спиртовой среде в полиэтиленовом барабане емкостью 200 мл в шаровой мельнице (в качестве мелющих тел используют яшмовые шары ∅ 10-15 см, соотношение - шихта: шары: спирт (по весу) составляет 1:1:0,5). Разгружают барабан в фарфоровые чашки или эмалированные кюветы и затем сушат шихту в сушильном шкафу при температуре 100-110°С до достижения остаточной влажности ~ 1%. По окончании сушки выгружают кюветы из сушильного шкафа и охлаждают до комнатной температуры на воздухе. Приготовленную шихту прессуют под давлением 30-50 МПа при комнатной температуре, используя гидравлический пресс типа ПГМ-100МГ4 с односторонней подачей давления (движется только нижний пуансон).

Затем осуществляют твердофазный синтез шихты двухстадийным обжигом при Т1=920°С, Т2=920°С, τ1=4 ч, τ2=5 ч (где τI- длительности изотермических выдержек при Т1 и Т2) с рентгенографическим контролем образующихся синтезированных продуктов и гранулируют синтезированный порошок заданной стехиометрии без примеси посторонних фаз путем осуществления следующей последовательности операций:

- введение водного раствора пластификатора (поливинилового спирта) в сухой порошок;

- тщательное перемешивание увлажненного порошка;

- прессование пластифицированного материала под давлением 35-40 МПа;

- дробление полученных брикетов в фарфоровой ступке;

- двукратная протирка их через сито 09-08 и затем - 06-05;

- выдержка полученного пресс-порошка в эксикаторе в течение 4 часов.

После этого формуют заготовку из гранулированного порошка двусторонним прессованием с использованием специальных металлических вилок, вставляющихся между матрицей и нижним пуансоном пресса, применяя двухступенчатую подачу давления сначала 20 МПа с выдержкой 1-2 сек, далее, после сброса давления до нуля – 200 МПа с выдержкой 2-3 сек;

- нагревают ее в печи со скоростью 300 град./час с одновременным снятием кривой расширения-сжатия (усадки);

- по кривой расширения-сжатия определяют область температур начальной стадии уплотнения заготовки;

- при температуре из интервала - 375-425°С (фиг. 2, кривая 4; фиг.4, кривая 4 - штриховка) без нагрузки осуществляют изотермическую выдержку в течение 10-30 мин;

- после чего продолжают нагревание заготовки до температуры перехода материала в пластическое состояние, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации;

- при этой температуре - 900-950°С под нагрузкой 40-50 МПа проводят изотермическую выдержку в течение 5-10 мин;

- затем снимают нагрузку и продолжают нагревание образца до температуры спекания, соответствующей заданному стехиометрическому составу;

- при температуре спекания - 1220°С проводят изотермическую выдержку в течение 3 часов;

- затем этот спеченный образец охлаждают вместе с печью до комнатной температуры со скоростью 300 град./час.

После охлаждения образец вынимают из печи и проводят его аттестацию рентгенографическими, механическими и электрофизическими методами, определяя плотности керамики ρэксп и ρотн методом гидростатического взвешивания в октане по ГОСТ 24409-80, механическую прочность при статическом растяжении σрди- методом диаметрального сжатия диска плоскими штампами, микроструктуру по сколам, используя сканирующий электронный микроскоп, электрофизические характеристики: относительную диэлектрическую проницаемость после поляризации ε33Т/ε0, коэффициент электромеханической связи Kt- методом резонанса - антирезонанса, пьезомодуль d33 - квазистатическим методом в соответствии с ОСТ 11 0444-87 или IEEE Standard on Piezoelectricity ANSI/IEEEStd 176-1987.

Пример 5.

Для получения 50-55 г композиции на основе титаната-цирконата свинца готовят навеску, включающую:

PbO - 34,405 (квалификация - х.ч.)

TiO2 - 5,850 (квалификация - х.ч.)

ZrO2 - 7,310 (квалификация - ч.д.а.)

Nb2O5 - 1,915 (квалификация - ч.д.а.)

ZnO - 0,070 (квалификация - ч.д.а.)

MnO - 0,450 (квалификация - ч.д.а.)

Полученную механическую смесь (шихту) перемешивают в спиртовой среде в полиэтиленовом барабане емкостью 200 мл в шаровой мельнице (в качестве мелющих тел используют яшмовые шары ∅ 10-15 см, соотношение шихта, шары, спирт (по весу) составляет 1:1:0,5, соответственно. Разгружают барабан в фарфоровые чашки или эмалированные кюветы и затем сушат шихту в сушильном шкафу при температуре 100-110°С до достижения остаточной влажности порядка 1%. По окончании сушки выгружают кюветы из сушильного шкафа и охлаждают до комнатной температуры на воздухе. Приготовленную шихту прессуют под давлением 30-50 МПа при комнатной температуре, используя гидравлический пресс типа ПГМ-100МГ4 с односторонней подачей давления (движется только нижний пуансон). Затем осуществляют твердофазный синтез шихты двухстадийным обжигом при Т1=1100°С, Т2=1150°С, τ1=4 ч, τ2=4 ч (где τI- длительность изотермических выдержек при Т1 и Т2) с рентгенографическим контролем образующихся синтезированных продуктов и гранулируют синтезированный порошок заданной стехиометрии без примеси посторонних фаз путем осуществления следующей последовательности операций:

- введение водного раствора пластификатора (поливинилового спирта) в сухой порошок;

- тщательное перемешивание увлажненного порошка;

- прессование пластифицированного материала под давлением 35-40 МПа;

- дробление полученных брикетов в фарфоровой ступке;

- двукратная протирка их через сито 09-08 и затем - 06-05;

- выдержка полученного пресс порошка в эксикаторе в течение 4 часов.

После этого формуют заготовку из гранулированного порошка двусторонним прессованием с использованием специальных металлических вилок, вставляющихся между матрицей и нижним пуансоном пресса, применяя двухступенчатую подачу давления сначала 20 МПа с выдержкой 1-2 сек, далее, после сброса давления до нуля, - 200 МПа с выдержкой 2-3 сек;

- нагревают ее в печи со скоростью 300 град./час с одновременным снятием кривой расширения-сжатия (усадки);

- по кривой расширения-сжатия определяют область температур начальной стадии уплотнения заготовки;

- при температуре из интервала - 425-475°С (фиг. 2, кривая 5; фиг.4, кривая 5 - штриховка) без нагрузки осуществляют изотермическую выдержку в течение 10-30 мин;

- затем продолжают нагревание заготовки до температуры перехода материала в пластическое состояние, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации;

- при этой температуре - 950-1000°С под нагрузкой 40-50 МПа проводят изотермическую выдержку в течение 5-10 мин;

- затем снимают нагрузку и продолжают нагревание образца до температуры спекания, соответствующей заданному стехиометрическому составу;

- при температуре спекания - 1250°С проводят изотермическую выдержку в течение 3 часов;

- после этого спеченный образец охлаждают вместе с печью до комнатной температуры со скоростью 300 град./час.

После охлаждения образец вынимают из печи и проводят его аттестацию рентгенографическими, механическими и электрофизическими методами, определяя плотности керамики ρэксп и ρотнметодом гидростатического взвешивания в октане по ГОСТ 24409-80, механическую прочность при статическом растяжении σрди- методом диаметрального сжатия диска плоскими штампами, микроструктуру по сколам, используя сканирующий электронный микроскоп, электрофизические характеристики: относительную диэлектрическую проницаемость после поляризации ε33Т/ε0, коэффициент электромеханической связи Kр, пьезомодуль |d31| - методом резонанса - антирезонанса в соответствии с ОСТ 11 0444-87 или IEEE Standard on Piezoelectricity ANSI/IEEEStd 176-1987.

В табл. 1 приведены характеристики исследуемых материалов, полученных заявляемым способом и способами-аналогами (ОКТ с ХФЗ, ОКТ с ГФЗ и ГП, в табл. 2 - параметры керамик сложных оксидов АВО3, которые получены заявляемым способом при разных значениях интервалов длительности дополнительной изотермической выдержки на начальной стадии уплотнения материала, в табл. 3 - параметры керамик сложных оксидов АВО3, которые получены заявляемым способом (с дополнительной изотермической выдержкой на начальной стадии уплотнения материала длительностью 10-30 мин) при разных значениях интервалов температур.

На фиг. 2-4 показаны кривые расширения-сжатия (усадки) керамик сложных оксидов АВО3, которые описаны в примерах 1-5, где номера кривых соответствуют номерам примеров с выделенными (штриховкой на фиг. 4) интервалами изотермической выдержки согласно изобретению. На фиг. 2, 3 приведены также температуры перехода материала в пластическое состояние ТГФЗ, соответствующие максимальной скорости уплотнения для составов 1-5, полученных способом-аналогом ОКТ с ГФЗ. Анализ фиг. 2, 3, на которых приведены кривые расширения-сжатия (усадки) для составов 1-5, показал, что выбранные интервалы температур, соответствующие формуле изобретения, характеризуются минимальными изменениями размеров заготовки ΔL/L0 на данных участках (на фиг. 4 выделены штриховкой, кривые 1-5), что связано, как отмечалось ранее, с исключением водосодержащих соединений и продуктов гидролиза спекаемых фаз, которые образуются в процессе керамического производства в сложных перовскитных соединениях и их твёрдых растворах, к которым относятся рассматриваемые объекты.

Из табл. 1 следует, что максимальные значения плотности керамик и механической прочности при сохранении совокупности электрофизических параметров, характерной для каждого материала, достигаются заявляемым способом, обеспечивающим, к тому же, исключение эффектов растрескивания, саморазрушения образцов в процессе технологического производства. Так, значения плотности ρэксп и механической прочности σрди, полученные заявляемым способом, превышают их значения, полученные способами-аналогами (ОКТ с ХФЗ - ОКТ с ГФЗ и ГП), например, для состава 1 - на 5,1-8,1 % и на 20-71 %, соответственно. Аналогичные результаты получены и для других составов: для состава 2 увеличение значений ρэксп и σрдисоставляет 5,2-27,0 % и 17,5-74,0%, соответственно, для состава 3 - 1,7-3,1% и 33,3-74,0%, для состава 4 - 2,4-6,4% и 21,8-48,9%, для состава 5 - 1,3-2,4% и 22,8-55,6%, соответственно. При этом совокупность значений электрофизических параметров, характерная для каждого из рассматриваемых составов: ε33Т/ε0, Kр, |d31| для составов 1 и 5, ε33Т/ε0, Kt, d33для состава 4, ε/ε0 и tgΔдля состава 3, Тн для состава 2 - сохраняется. Кроме того заявляемый способ получения материалов исключает эффекты саморазрушения и растрескивания при изготовлении образцов; отмечены в таблице знаком «-».

Изменения длительности дополнительной выдержки 10-30 мин показывают (табл. 2), что как ее уменьшение, так и увеличение приводят к уменьшению плотности ρэксп и механической прочности σрдиматериалов. Для состава 1 значения ρэксп и σрди уменьшаются на 3,8-4,8% и 21,0-25,0%, соответственно, для состава 2 - на 3,3-4,9% и 10,6-14,9%, для состава 3 - на 1,0-1,3% и 12,5%, для состава 4 - на 1,2-2,8% и 14,9-17,9%, для состава 5 - на 0,9-1,3% и 11,4-18,5%. Кроме того, увеличение длительности дополнительной выдержки на начальной стадии уплотнения материала приводит к усложнению технологического процесса, увеличению энергозатрат и удорожанию производства.

Такое же влияние на параметры ρэксп и σрди оказывает и выход за пределы указанных интервалов температур, при которых проводится дополнительная изотермическая выдержка для каждого состава 1-5. Из табл. 3 видно, что как уменьшение нижней границы интервала температур, так и увеличение его верхней границы также приводит к уменьшению значений параметров ρэксп и σрди в пределах: для состава 1 - 3,8-4,4% и 20-28,3%, соответственно, для состава 2 - 2,9-4,1% и 4,2-10,6%, для состава 3 - 0,6-1,0%, для состава 4 - 2,8-2,9% и 3,4-19,0%, для состава 5 - 1,1-1,4% и 12,8-20,0%.

Таким образом, анализ параметров материалов, полученных при дополнительной выдержке и температурах, согласно формуле изобретения, подтверждает преимущества заявляемого способа по сравнению со способами-аналогами, что соответствует задаче изобретения: повышение плотности и механической прочности керамических материалов на основе АВО3 при сохранении совокупности электрофизических параметров, характерной для каждого материала, и исключении эффектов растрескивания, саморазрушения образцов в процессе их изготовления.

Источники информации

1. Фесенко Е.Г., Бондаренко В.С., Разумовская О.Н., Резниченко Л.А., Клевцов А.Н., Панич А.Е. и Стембер Н.Г. Пьезоэлектрический керамический материал // Авторское свидетельство № 694478 по заявке № 2620607/29-33 от 24.05.1978 (приоритет). Опубл. 30.10.1979. Бюл. № 40. М.Кл.2 С04В 35/00.

2. Клевцов А.Н., Резниченко Л.А.Горячее формование порошков материалов для устройств функциональной пьезоэлектроники // Фундаментальные проблемы пьезоэлектроники. Междунар. научн.-практ. конф. «Пьезотехника-95». 1995. Т. 2. С. 98-106.

3. Расторопов С.В., Бородин В.З., Панич А.Е. Высокая анизотропия пьезоэффекта модифицированных керамик на основе PbTiO3. Краткий обзор // Фундаментальные проблемы пьезоэлектроники. Междунар. научн.-практ. конф. «Пьезотехника-95». 1995. Т. 2. С. 78-83.

4. Данцигер А.Я., Разумовская О.Н., Резниченко Л.А., Сахненко В.П., Клевцов А.Н., Дудкина С.И., Шилкина Л.А., Дергунова Н.В., Рыбянец А.Н. Многокомпонентные системы сегнетоэлектрических сложных оксидов: физика, кристаллохимия, технология. Аспекты дизайна пьезоэлектрических материалов. РГУ: Ростов н/Д, 2001. Т. 1 - 408 с. (стр. 353).

5. Разумовская О.Н., Комаров В.Д., Резниченко Л.А., Рудковская Л.М., Шилкина Л.А., Фесенко Е.Г. Получение высокоплотной сверхпроводящей керамики YBa2Cu3O7-б // Проблемы ВТСП. Ростов н/Д.: Изд-во РГУ, 1990. Ч. II. С. 3-31.

6. Резниченко Л.А., Вербенко И.А., Миллер А.И., Титов С.В., Абубукаров А.Г. Способ изготовления сегнетоэлектрического керамического материала на основе феррита висмута // Патент 2580114 от 14.03.2016. Заявка на выдачу патента на изобретение № 2014153269 от 29.12.2014 (приоритет). Опубл. 10.04.2016. Бюл. 10.

7. Фесенко Е.Г. Семейство перовскита и сегнетоэлектричество. М.: Атомиздат, 1972.- 248 с. (стр. 138, 215, 217, 218, 220).

8. Окадзаки К. Технология керамических диэлектриков. Пер. с яп. М.: Энергия, 1976. -336 с. (стр. 29, 172).

9. Уманский Я.С. Рентгенография металлов и полупроводников. Москва: Изд-во «Металлургия», 1969. -496 с. (стр. 345).

10. Одеман Дж. // Сб. трудов Керамика I и II конф. Британского и Голландского керамических обществ. М.: Металлургия, 1967. С. 75-86.

11. Коробцев В.П., Дедов Н.В., Кутявин Э.М., Соловьев А.И., Сенников Ю.Н., Заворин А.С., Макеев А.А., Кошкарев А.И. Изготовление высокоплотных керамических изделий // Междунар. научн.-практ. конф. «Пьезотехника-94». Томск, 1994. С. 122-127.

12. Резниченко Л.А., Донскова Т.В., Разумовская О.Н., Комаров В.Д., Иванова Л.С., Шилкина Л.А., Алешин В.А. Спекание ниобатной пьезокерамики из тонкодисперсных порошков // Изв. АН СССР, сер. Неорганич. материалы. 1990. Т. 26. № 10. С. 2190-2193.

13. Бондаренко Е.И., Комаров В.Д., Резниченко Л.А., Чернышков В.А. Саморазрушение сегнетокерамики // ЖТФ. 1988. Т. 58. № 9. С. 1771-1774.

14. Клевцов А.Н., Резниченко Л.А., Зацаринный В.П. Получение высокопрочной сверхпроводящей керамики YBa2Cu3O7-Δ // Проблемы ВТСП. Ростов н/Д.: Изд-во РГУ, 1990. Ч. II. С.32-51.

15. Клевцов А.Н., Резниченко Л.А., Разумовская О.Н., Дергунова Н.В., Сервули В.А. Применение метода горячего формования при получении сегнетопьезоматериала с высоким пьезомодулем // Междунар. научн.-практ. конф. «Пьезотехника-97». Обнинск. 1997. С. 188-190.

16. Гавриляченко С.В., Резниченко Л.А., Рыбянец А.Н., Гавриляченко В.Г. Пьезокерамика для частотно-селективных устройств. Ростов н/Д.: Изд-во РГПУ, 1999. -240с. (стр. 187).

17. Halwidl D., Stöger B., Mayr-Schmölzer W., Pavelec J., Fobes D., Peng J., Mao Z., Parkinson G.S., Schmid M., Mittendorfer F., Redinger J., Diebold U. Adsorption of water at the SrO surface of ruthenates // Nature materials. 2016. V. 15. P. 450-456.

Таблица 1

Электрофизические параметры керамик сложных оксидов, полученных по обычной керамической технологии, методом горячего прессования и заявляемым способом, где: ОКТ с ХФЗ - обычная керамическая технология с холодноформованной заготовкой, ОКТ с ГФЗ- обычная керамическая технология с горячеформованной заготовкой, ГП- горячее прессование, 1- состав (Na0,85Li0,15)NbO3+SrО, 2 - состав YBa2Cu3O7-Δ, 3 – состав BiFeO3, 4 – состав PbTiO3, 5 - состав PbTiO3-PbZrO3-PbNb2/3Mn1/3O3-PbNb2/3Zn1/3O3.

Таблица 2

Параметры керамик сложных оксидов АВО3, которые получены заявляемым способом при разных значениях интервалов длительности дополнительной изотермической выдержки на начальной стадии уплотнения материала

Таблица 3

Параметры керамик сложных оксидов АВО3, которые получены заявляемым способом (с дополнительной изотермической выдержкой на начальной стадии уплотнения материала длительностью 10-30 мин) при разных значениях интервалов температур

Реферат

Изобретение относится к технологии получения керамики сложных составов (NaLi)NbO+SrО, YBaCuO, феррита висмута BiFeOPbTiO, PbTiO-PbZrO-PbNbMnO-PbNbZnO. Технический результат - повышение плотности и механической прочности керамических материалов при сохранении совокупности электрофизических параметров каждого материала, исключение растрескивания и саморазрушения готовых образцов. Из синтезированного порошка заданной стехиометрии формуют заготовки прессованием при комнатной температуре, нагревают с одновременным снятием кривой расширения-сжатия и изотермической выдержкой на участке перехода материала в пластическое состояние при температуре, соответствующей максимальной скорости уплотнения, но ниже температуры рекристаллизации, под внешней нагрузкой и при температуре спекания, соответствующей заданному составу, без нагрузки, после чего охлаждают до комнатной температуры. На начальной стадии уплотнения проводят дополнительную изотермическую выдержку без нагрузки в течение 10-30 мин при температуре, индивидуальной для каждого состава, что исключает водосодержащие соединения и продукты гидролиза спекаемых фаз. Температуру этой изотермической выдержки определяют по кривой расширения-сжатия на участке с минимальным изменением размеров заготовки. 5 з.п. ф-лы, 4 ил., 3 табл., 5 пр.

Комментарии