Устройство для непрерывного смешивания, система и способ непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости - RU2718408C2

Код документа: RU2718408C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к устройству для непрерывного смешивания, системе и способу непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости.

УРОВЕНЬ ТЕХНИКИ

[0002] В целом, широко применяется непрерывное смешивание порошков и гранулированных материалов с вязкими жидкостями, и, в частности, в технологии литья применяется смешивание формовочной смеси со связующим для формовки.

[0003] В патентном документе 1 описано смешивающее регулирующее устройство, снабженное винтовыми смешивающими лопастями, расположенными ниже желоба для загрузки песка.

В патентном документе 2 описано устройство для смешивания, которое позволяет закрепить лопасти под фиксированным углом относительно выемки, образованной во вращающемся валу, причем винтовые лопасти имеют зацепляющую часть, согласованную с желобом.

[0004] ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JР Н4-129544 U

Патентный документ 2: JР 2013-237012 А

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0005] При смешивании с использованием устройства, такого как описанные выше, смешивание становится затруднительным в случаях, когда размер частиц порошкового/гранулированного материала является небольшим, или в случаях, когда вязкость вязкой жидкости является высокой. Патентные документы 1 и 2 не предлагают эффективного и подходящего способа решения проблемы, описанной выше.

[0006] Проблема, решаемая настоящим изобретением, состоит в создании устройства для непрерывного смешивания, системы и способа непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости, выполненных с возможностью эффективного смешивания порошкового/гранулированного материала и вязкой жидкости в случаях, когда размер частиц порошкового/гранулированного материала является небольшим, или в случаях, когда вязкость вязкой жидкости является высокой.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ТЕХНИЧЕСКОЙ ПРОБЛЕМЫ

[0007] Устройство для непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости согласно настоящему изобретению снабжено смесительным цилиндром, элементом вала, который расположен на центральной оси смесительного цилиндра и который вращается в смесительном цилиндре, и множеством смешивающих лопастей, расположенных на поверхности элемента вала; причем:

смесительный цилиндр снабжен загрузочным отверстием для порошкового/гранулированного материала в одной концевой части, выпускным отверстием для смешанного материала в другой концевой части и нагнетательным блоком для вязкой жидкости, расположенным между загрузочным отверстием для порошкового/гранулированного материала и выпускным отверстием для смешанного материала;

множество смешивающих лопастей расположены на элементе вала таким образом, что образуют спираль вокруг центральной оси; и

множество смешивающих лопастей прикреплены по меньшей мере в части между нагнетательным блоком для вязкой жидкости и выпускным отверстием для смешанного материала таким образом, что поочередно образуют первый ряд, имеющий угол крепления от 5° до 60°, измеряемый от направления к выпускному отверстию для смешанного материала, относительно центральной оси, и второй ряд, имеющий угол крепления от -5° до 5° относительно центральной оси.

[0008] Кроме того, в способе непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости согласно настоящему изобретению используется устройство для непрерывного смешивания, снабженное смесительным цилиндром, элементом вала, расположенным на центральной оси смесительного цилиндра и вращающимся в смесительном цилиндре, и множеством смешивающих лопастей, расположенных на поверхности элемента вала;

причем смесительный цилиндр снабжен загрузочным отверстием для порошкового/гранулированного материала на одной концевой части, выпускным отверстием для смешанного материала на другой концевой части и нагнетательным блоком для вязкой жидкости, расположенным между загрузочным отверстием для порошкового/гранулированного материала и выпускным отверстием для смешанного материала;

множество смешивающих лопастей расположены на элементе вала таким образом, что образуют спираль вокруг центральной оси; при этом множество смешивающих лопастей прикреплены по меньшей мере в части между нагнетательным блоком для вязкой жидкости и выпускным отверстием для смешанного материала таким образом, что поочередно образуют первый ряд, имеющий угол крепления от 5° до 60°, измеряемый от направления к выпускному отверстию для смешанного материала, относительно центральной оси, и второй ряд, имеющий угол крепления от -5° до 5° относительно центральной оси;

причем способ включает:

загрузку порошкового/гранулированного материала из загрузочного отверстия для порошкового/гранулированного материала;

нагнетание вязкой жидкости из нагнетательного блока для вязкой жидкости;

при вращении элемента вала для смешивания порошкового/гранулированного материала и вязкой жидкости, проведение смешанного материала в направлении к выпускному отверстию для смешанного материала; и

выпуск смешанного материала из выпускного отверстия для смешанного материала.

ТЕХНИЧЕСКИЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0009] Согласно настоящему изобретению возможным является создание устройства для непрерывного смешивания, системы и способа непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости, выполненных с возможностью эффективного смешивания порошкового/гранулированного материала и вязкой жидкости даже в случаях, когда размер частиц порошкового/гранулированного материала является небольшим, или в случаях, когда вязкость вязкой жидкости является высокой.

[0010] КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На ФИГ. 1 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве первого варианта реализации настоящего изобретения.

На ФИГ. 2 представлена пояснительная схема, показывающая расположение смешивающих лопастей в системе непрерывного смешивания, представленной в качестве первого варианта реализации настоящего изобретения.

На ФИГ. 3 представлена пояснительная схема, показывающая еще одно расположение смешивающих лопастей.

На ФИГ. 4 показан вид сверху смешивающей лопасти в системе непрерывного смешивания, представленной в качестве первого варианта реализации настоящего изобретения.

На ФИГ. 5 представлена пояснительная схема, показывающая угол крепления смешивающей лопасти.

На ФИГ. 6 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве модифицированного примера первого варианта реализации настоящего изобретения.

На ФИГ. 7 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве второго варианта реализации настоящего изобретения.

На ФИГ. 8 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве второго варианта реализации настоящего изобретения.

На ФИГ. 9 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве первого модифицированного примера второго варианта реализации, описанного выше.

На ФИГ. 10 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве второго модифицированного примера второго варианта реализации, описанного выше.

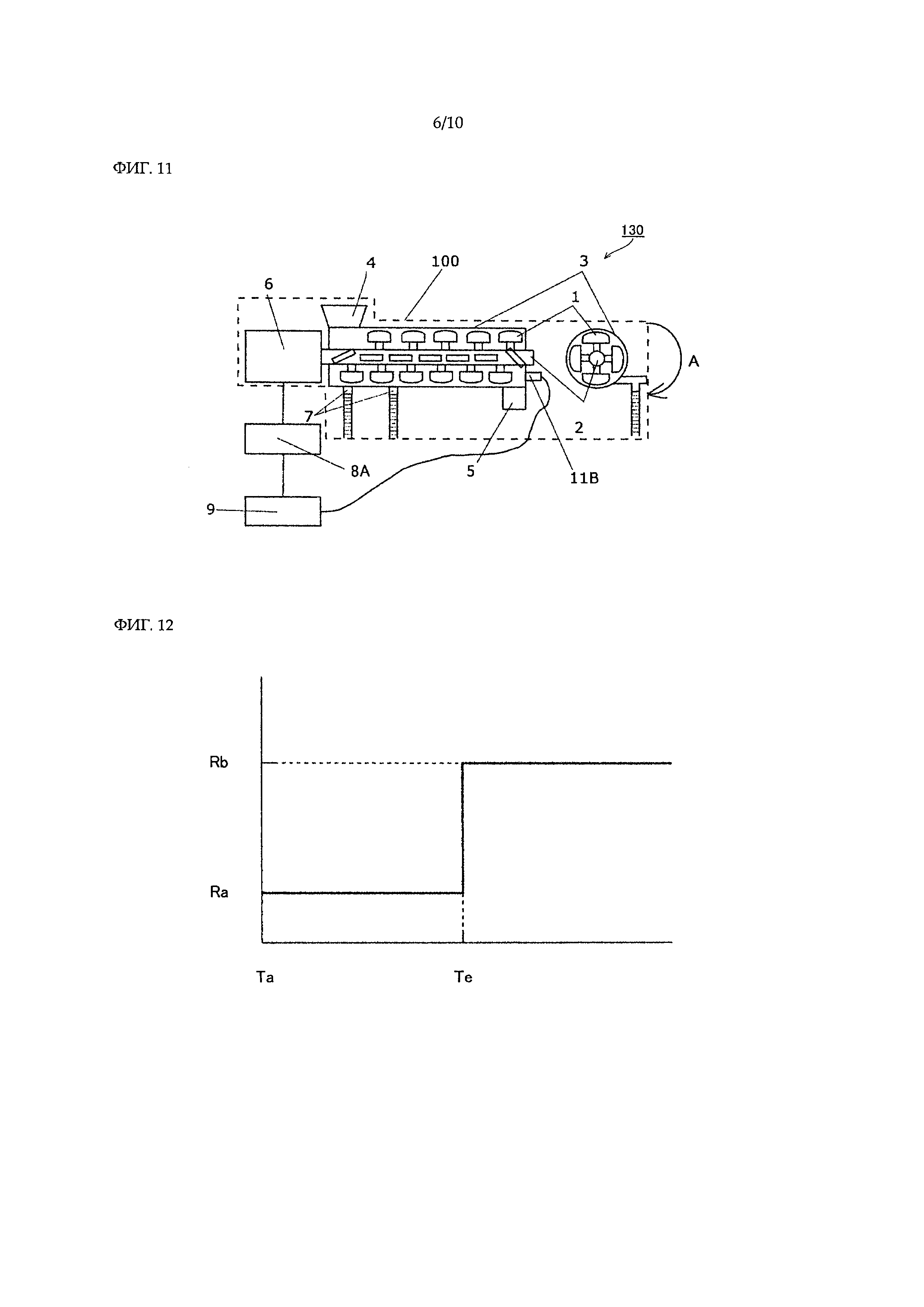

На ФИГ. 11 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве третьего варианта реализации настоящего изобретения.

На ФИГ. 12 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве третьего варианта реализации настоящего изобретения.

На ФИГ. 13 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве первого модифицированного примера третьего варианта реализации, описанного выше.

На ФИГ. 14 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве второго модифицированного примера третьего варианта реализации, описанного выше.

На ФИГ. 15 показана пояснительная схема работы системы непрерывного смешивания, представленной в качестве третьего модифицированного примера третьего варианта реализации, описанного выше.

На ФИГ. 16 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве четвертого модифицированного примера третьего варианта реализации, описанного выше.

На ФИГ. 17 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве пятого модифицированного примера третьего варианта реализации, описанного выше.

На ФИГ. 18 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве четвертого варианта реализации настоящего изобретения.

На ФИГ. 19 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве пятого варианта реализации настоящего изобретения.

На ФИГ. 20 схематически показана блок-схема системы непрерывного смешивания, представленной в качестве шестого варианта реализации настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0011] Варианты реализации настоящего изобретения описаны ниже со ссылкой на сопроводительные чертежи.

ПЕРВЫЙ ВАРИАНТ РЕАЛИЗАЦИИ

[0012] На ФИГ. 1 схематически показана блок-схема системы 110 непрерывного смешивания, показанная в качестве первого варианта реализации настоящего изобретения. Система 110 непрерывного смешивания снабжена устройством 100 для непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости, приводным устройством 6, соединенным с элементом 2 вала устройства 100 для непрерывного смешивания, трансмиссионным устройством 8А, которое изменяет скорость вращения приводного устройства 6, и управляющим устройством 9, которое управляет трансмиссионным устройством 8А, причем управляющее устройство 9 вращает элемент 2 вала устройства 100 для непрерывного смешивания со скоростью вращения для смешивания 600-1800 об/мин.

[0013] Сначала будет подробно описано устройство 100 для непрерывного смешивания. Устройство 100 для непрерывного смешивания снабжено смесительным цилиндром 3, элементом 2 вала, который размещен на центральной оси смесительного цилиндра 3 и который вращается в смесительном цилиндре 3, и множеством смешивающих лопастей 1, расположенных на поверхности элемента 2 вала. Приводное устройство 6, описанное ниже, соединено с элементом 2 вала. Кроме того, согласно первому варианту реализации профиль поперечного сечения смесительного цилиндра 3 является круглым.

[0014] Смесительный цилиндр 3 снабжен загрузочным отверстием 4 для порошкового/гранулированного материала на одной концевой части, выпускным отверстием 5 для смешанного материала на другой концевой части и нагнетательным блоком 7 для вязкой жидкости между загрузочным отверстием 4 для порошкового/гранулированного материала и выпускным отверстием 5 для смешанного материала. Порошковый/гранулированный материал и вязкая жидкость, которые должны быть смешаны, загружаются через загрузочное отверстие 4 для порошкового/гранулированного материала и нагнетательный блок 7 для вязкой жидкости. Смешанный материал, который был смешан, выпускается из выпускного отверстия 5 для смешанного материала. Согласно первому варианту реализации нагнетательный блок 7 для вязкой жидкости расположен в двух местоположениях: между загрузочным отверстием 4 для порошкового/гранулированного материала и в середине смесительного цилиндра 3, но может быть использован только один нагнетательный блок 7 для вязкой жидкости, или могут быть использованы три или более нагнетательных блоков.

[0015] Согласно первому варианту реализации термин "порошковый/гранулированный материал" относится к формовочной смеси, используемой, например, в литье под давлением. Примером показателя, выражающего размер частицы формовочной смеси, является гранулометрический показатель AFS. Гранулометрический показатель AFS представляет собой показатель, основанный на "Методике испытаний AFS 1106-00-S: Показатель зернистости, AFS GFN, Вычисление" (Testing Procedure AFS 1106-00-S: Grain Fineness Number, AFS GFN, Calculation), описанной в Руководстве по испытанию литейной формы и сердечника (Mold & Core Test Handbook), 3-й Выпуск, опубликованном Американским литейным обществом (American Foundry Society) (AFS). Этот показатель основан на измерении распределения размера частиц образца с использованием сит с заданными размерами отверстий и умножении коэффициента, определенного для каждого размера отверстий, на относительное содержание образца, оставшегося в сите для каждого размера, отверстий, с последующим использованием их суммы в качестве индикатора размера отверстия сита, в котором мог бы остаться весь образец при том допущении, что весь образец имеет один и тот же размер частиц. Размер частиц становится более мелким при увеличении числового значения гранулометрического показателя AFS, и размер частиц становится более крупным при увеличении показателя. Согласно первому варианту реализации верхний предел гранулометрического показателя AFS задан 120, что означает достаточно небольшой размер частиц для формовочной смеси, но может быть использован более мелкий размер частиц.

[0016] Кроме того, согласно первому варианту реализации термин "вязкая жидкость" относится, например, к связующему для формования и, в частности, относится к полимерному материалу, такому как фурановая смола, фенольная смола, полиизоцианат или жидкое стекло, и отвердителю, добавленному для отверждения материала, такого как серная кислота и сульфоновая кислота, применительно к фурановой смоле и органическому сложному эфиру, применительно к фенольной смоле или жидкому стеклу. Обычно известно, что вязкость фурановой смолы составляет от 5 мПа⋅с до 50 мПа⋅с, вязкость фенольной смолы составляет от 20 мПа⋅с до 500 мПа⋅с, и вязкость жидкого стекла составляет от 500 мПа⋅с до 1000 мПа⋅с. Кроме того, известно, что вязкость сульфоновой и серной кислот составляет от 2 мПа⋅с до 30 мПа⋅с, и вязкость органического сложного эфира составляет от 2 мПа⋅с до 40 мПа⋅с. Согласно первому варианту реализации используется вязкая жидкость, имеющая вязкость от 2 мПа⋅с до 1000 мПа⋅с, что является высокой вязкостью для связующего материала, но могут быть использованы жидкости с другими значениями вязкости.

[0017] Полимерный материал и отвердитель добавляют в отношении примерно от 0,05% до примерно 10% по массе относительно порошкового/гранулированного материала. Эта величина добавления различается в зависимости от сочетания каждого полимерного материала и необходимого отвердителя и также в конечном счете различается в зависимости от необходимых качеств, таких как прочность и время отверждения смешанного материала, так что величина добавления произвольно регулируется согласно температуре окружающей атмосферы и т.п. при смешивании. Что касается формы отвердителей, помимо тех, что добавляют в форме вязкой жидкости, имеются такие как SO2 для фурановой смолы, метилформиат для фенольной смолы, СО2 для фенольной смолы и жидкого стекла и триэтиламин для фенольной смолы и полиизоцианата, которые ускоряют эффект, будучи вентилированными газом после смешивания полимерного материала и порошкового/гранулированного материала. С такими добавками должен использоваться способ, согласно которому только полимерный материал смешивают с порошковым/гранулированным материалом с использованием способа, устройства и системы согласно первому варианту реализации, после чего для вентилирования газом используется отдельное устройство.

[0018] Кроме того, возможны случаи, в которых отвердители, такие как металлический кремний, аморфный кремний, ферросилиций и двухкальциевый силикат для жидкого стекла, добавляют в порошковой форме, но в таких случаях должен использоваться способ, согласно которому порошковый отвердитель добавляют заранее для обеспечения количества, соответствующего порошковому/гранулированному материалу, прежде чем порошковый/гранулированный материал достигнет загрузочного отверстия 4, после чего для смешивания с вязкой жидкостью используются способ, устройство и система согласно первому варианту реализации.

[0019] Для эффективного смешивания порошкового/гранулированного материала и вязкой жидкости, как описанные выше, устройство согласно первому варианту реализации имеет конструкцию, в которой расположение и угол крепления и т.п. смешивающих лопастей 1 относительно элемента 2 вала характеризуются различными способами. Ниже будут подробно описаны эти конструкции.

[0020] Сначала будет описано количество рядов смешивающих лопастей 1. На ФИГ. 2 представлена схема, показывающая зависимость между элементом 2 вала (2А, 2В, 2С, 2D) и смешивающими лопастями 1 (1А, 1В, 1С, 1D). Согласно первому варианту реализации элемент 2 вала представляет собой твердый цилиндр с круглым поперечным сечением, снабженный четырьмя по существу идентичными прямоугольными сторонами 2А, 2В, 2С и 2D, проходящими в продольном направлении. Эти четыре стороны 2А, 2В, 2С и 2D показаны по отдельности на ФИГ. 2.

[0021] Множество смешивающих лопастей 1 установлены относительно центральной оси элемента 2 вала на расстоянии друг от друга под фиксированным углом вдоль окружности вокруг центральной оси. Таким образом, смешивающие лопасти 1 расположены таким образом, что образуют множество рядов 2А, 2В, 2С и 2D, проходящих в продольном направлении элемента 2 вала. Согласно первому варианту реализации фиксированный угол составляет 90°, и смешивающие лопасти 1 расположены таким образом, что выступают перпендикулярно из каждой из сторон 2А, 2В, 2С и 2D. Таким образом, смешивающие лопасти 1 расположены с образованием указанных четырех рядов 2А, 2В, 2С и 2D относительно элемента 2 вала. Согласно первому варианту реализации, если элемент 2 вала наблюдать с фиксированного направления во время вращения, элемент 2 вала вращается в направлении вращения таким образом, что каждая из сторон 2А, 2В, 2С и 2D элемента 2 вала появляется в порядке 2А-2В-2С-2D, как показано на ФИГ. 2.

[0022] Если количество рядов, по причинам, описанным ниже, является любым другим, в отличие от четырех рядов, как показано на ФИГ. 2, предпочтительным количеством является шесть рядов или восемь рядов. При использовании одного ряда или двух рядов возникает большая вероятность неровного смешивания и комкования, особенно, если величина частиц порошкового/гранулированного материала является небольшой, и/или вязкость вязкой жидкости является высокой. Кроме того, если количество рядов является нечетным, имеется риск того, что элемент 2 вала будет вибрировать во время смешивания. Кроме того, в случае, если используются десять рядов или более, количество смешивающих лопастей 1 будет слишком большим, что приведет к ненужному увеличению габаритов устройства в целом, и инерционное сопротивление, которое имеет место во время смешивания, увеличивается, и потребуется увеличение мощности приводного устройства 6 в большей, чем необходимо, степени.

[0023] Кроме того, углы между рядами 2А, 2В, 2С и 2D предпочтительно являются фиксированными, как описано выше. Если углы между рядами не являются одинаковыми, смешивание не будет эффективным, и имеет место неравномерность и образование комков. Кроме того, если, например, в качестве приводного устройства 6 используется электродвигатель, могут иметь место флуктуации тока нагрузки, что приводит к не эффективной передаче энергии. Кроме того, поскольку нагрузка на элемент 2 вала станет несбалансированной, элемент 2 вала будет вибрировать, и, таким образом, возникают проблемы, такие как повреждение элемента 2 вала в наихудшем сценарии.

[0024] Смешивающие лопасти 1 расположены таким образом, что образуют указанные четыре ряда 2А, 2В, 2С и 2D, как описано выше, и в то же время согласно первому варианту реализации также расположены таким образом, что образуют спираль вокруг центральной оси на элементе 2 вала. В частности, смешивающие лопасти 1, как показано на ФИГ. 1 и 2, расположены таким образом, что спираль 101, образованная соединением вершин смешивающих лопастей 1 от стороны S1 загрузочного отверстия 4 для порошкового/гранулированного материала до стороны S2 выпускного отверстия 5 для смешанного материала рисует кривую, которая проходит в прямом направлении при вращении элемента 2 вала, т.е. в том же направлении, что и направление А вращения элемента 2 вала. Благодаря расположению, образующему таким образом спираль, достигается эффект, состоящий в том, что через смешивающие лопасти 1 продвигается порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, от стороны S1 загрузочного отверстия 4 для порошкового/гранулированного материала к стороне S2 выпускного отверстия 5 для смешанного материала. Кроме того, нагрузка на приводное устройство 6 может по существу быть уменьшена, в результате чего может быть выбрано приводное устройство 6 с пониженной мощностью. Между тем, при смешивании порошкового/гранулированного материала и вязкой жидкости имеется потребность в выполнении смешивания с одновременным удерживанием обоих веществ в течение некоторого периода времени, таким образом, имеется потребность в изменении длительности указанного удерживания путем регулирования угла смешивающей лопасти 1. Эта регулировка угла будет описана ниже.

[0025] И наоборот, как показано на ФИГ. 3, можно рассматривать размещение смешивающих лопастей 1 таким образом, что спираль 102, соединяющая вершины смешивающих лопастей 1, и направление А вращения элемента 2 вала являются противоположными друг другу, т.е. вышеуказанная кривая проходит в направлении, противоположном направлению подачи, при вращении элемента 2 вала. Однако в этом случае порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, почти не перемещается вращением элемента 2 вала, а перемещается выталкиванием порошкового/гранулированного материала или смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, которые полностью удерживаются в смесительном цилиндре, за счет последовательной загрузки порошкового/гранулированного материала из загрузочного отверстия для порошкового/гранулированного материала. Также, нагрузка на приводное устройство 6 увеличивается, и, как показано на ФИГ. 2, при сравнении с состоянием смешивающих лопастей 1, расположенных так, что их кончики рисуют спираль 101, которая проходит в направлении подачи, когда элемент 2 вала вращается, возникает проблема, которая решается только выбором приводного устройства 6 с очень высокой мощностью.

[0026] Далее описана форма смешивающих лопастей 1. На ФИГ. 4 показан вид сверху смешивающей лопасти 1. Каждая лопасть из множества смешивающих лопастей 1 снабжена пластиной 1а и охватываемой резьбовой частью S. Охватываемая резьбовая часть S связана с одной стороной пластины 1а ввинчиванием охватываемой резьбовой части S в охватывающую резьбовую часть, не показанную на чертеже, расположенную на элементе 2 вала, благодаря чему смешивающая лопасть 1 прикреплена к элементу 2 вала. Таким образом, как показано на ФИГ. 4, элемент 2 вала находится внизу.

[0027] Пластина 1а снабжена прямоугольной частью 1b, расположенной на стороне элемента вала, и частью 1с, имеющей форму дуги, расположенной на стороне прямоугольной части 1b, противоположной элементу вала, и имеющей кромку, выполненную в форме дуги, имеющей радиус кривизны, равный радиусу смесительного цилиндра 3. Такая форма позволяет после ввинчивания смешивающих лопастей 1 в элемент 2 вала создать между смешивающими лопастями 1 и смесительным цилиндром 3 зазор настолько узкий, насколько возможно, например, 5 мм, так что осажденный слой смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, образованный на внутренних стенках смесительного цилиндра 3, имеет однородную толщину, которая является настолько малой, насколько возможно. Осажденный слой смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, также действует в качестве слоя, предотвращающего износ смесительного цилиндра 3, но препятствует продвижению смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, если он является более толстым, чем необходимо, что приводит к ухудшению смешиваемости и увеличению сопротивления смешивающим лопастям 1, в результате чего увеличивается нагрузка на приводное устройство 6. Описанная выше конструкция обеспечивает возможность достижения достаточно малой толщины осажденного слоя, такой как 5 мм.

[0028] Прямоугольная часть 1b выполнена таким образом, что отношение длины L в направлении диаметра смесительного цилиндра 3 от центральной оси смесительного цилиндра 3 к ширине W в направлении, перпендикулярном направлению диаметра, составляет от 1:0,5 до 1:3. Это основано на причинах, изложенных ниже. Чем выше Скорость вращения элемента 2 вала, тем больше потребность в увеличении площади области пластин 1а, взаимодействующей со смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, и выполнении смешивания в короткий период времени. Однако если отношение длины L и ширины W пластины 1а превышает 1:3, нежелательное увеличение нагрузки на приводное устройство 6 из-за увеличенной площади области взаимодействия становится больше, чем эффект улучшения смешиваемости. В то же время, если отношение длины L и ширины W меньше чем 1:0,5, необходимое усилие не передается от приводного устройства 6 к смешанному материалу, содержащему порошковый/гранулированный материал и вязкую жидкость, в результате чего смешивающие лопасти 1 вращаются вхолостую.

[0029] Ниже описаны углы крепления смешивающих лопастей 1. На ФИГ. 5 показана зависимость между углом смешивающей лопасти 1, направлением А вращения элемента 2 вала и направлением продвижения порошкового/гранулированного материала или смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость. В смешивающей лопасти 1 пластина 1а, показанная на ФИГ. 4, используется в качестве смешивающей поверхности. "Угол" смешивающей лопасти 1 относится к углу крепления относительно центральной оси и отсчитывается от направления к выпускному отверстию 5 для смешанного материала, т.е. это угол, образованный центральной линией смешивающей лопасти 1, которая параллельна смешивающей поверхности, и центральной линией элемента 2 вала. Если смешивающая лопасть 1 ввинчена посредством охватываемой резьбовой части S, как показано на ФИГ. 4, в элемент 2 вала таким образом, что смешивающая поверхность параллельна элементу 2 вала, угол смешивающей лопасти 1 составляет 0°.

[0030] Угол смешивающей лопасти 1, который образуется, когда сторона смешивающей лопасти 1, обращенная к выпускному отверстию 5 для смешанного материала, имеет наклон в направлении, противоположном направлению А вращения элемента 2 вала, является положительным углом, который изменяется до значений 30°, 45° и 60°, как показано на ФИГ. 5, и составляет 90°, когда смешивающая лопасть 1 образует прямой угол с центральной линией элемента 2 вала. Когда смешивающую лопасть 1 поворачивают еще больше, угол смешивающей лопасти 1 изменяется до значений 120° и 150°, и в конечном счете, когда охватываемая резьбовая часть S ввинчена таким образом, что смешивающая поверхность опять параллельна элементу 2 вала, угол смешивающей лопасти 1 составляет 180°. Однако согласно первому варианту реализации смешивающая лопасть 1 не имеет различных передней и задней сторон, так что когда угол смешивающей лопасти 1 составляет 0° и 180°, положение этих сторон являются идентичными как в отношении конструкции, так и в отношении работы.

[0031] В положении, в котором угол смешивающей лопасти 1 составляет от -5° до 5°, например 0°, порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, совершает небольшое перемещение и смешивается смешивающей лопастью 1. Поскольку начиная от этого положения угол увеличивается, добавляется эффект, согласно которому порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, перемещается к стороне, обращенной к выпускному отверстию 5 для смешанного материала. Когда угол составляет 45°, смешивающее действие и продвигающее действие становятся равными. Когда угол превышает 45°, смешивающее и продвигающее действия ослабляются, и время задержки порошкового/гранулированного материала или смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, увеличивается. Когда угол составляет 90°, смешивающая лопасть 1 совершает холостое вращение, и порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, полностью удерживается в смесительном цилиндре 3. Когда угол превышает 90°, порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, начинает подаваться в обратном направлении, и смешивающее действие одновременно увеличивается, и когда угол составляет 135°, смешивающее действие и подающее назад действие становятся равными. Когда угол превышает 135°, подающее назад действие ослабляется, и смешивающее действие увеличивается, и когда угол составляет 180°, т.е. 0°, продвигающее вперед действие снова ослабляется в наибольшей степени, и материал смешивается смешивающей лопастью 1 в состоянии задержки в смесительном цилиндре 3. Таким образом, действия на порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, отличаются в зависимости от угла смешивающей лопасти 1, так что угол, выбранный для процесса смешивания, является важным фактором.

[0032] Согласно первому варианту реализации, как показано на ФИГ. 1 и 2, множество смешивающих лопастей 1А рядом с загрузочным отверстием 4 для порошкового/гранулированного материала прикреплены таким образом, что имеют угол крепления от 5° до 60°, измеряемый от направления к выпускному отверстию 5 для смешанного материала, относительно центральной оси. В области, расположенной рядом с загрузочным отверстием 4 для порошкового/гранулированного материала, порошковый/гранулированный материал, загруженный в выпускное отверстие 4 для смешанного материала, принимается элементом 2 вала и смешивающими лопастями 1А, расположенными непосредственно под загрузочным отверстием 4 для порошкового/гранулированного материала, и в то же время, будучи подаваемым в направлении выпускного отверстия 5 для смешанного материала, смешивается в первый раз с вязкой жидкостью, нагнетаемой из нагнетательного блока 7 для вязкой жидкости. На данном этапе имеется потребность в быстром перемещении порошкового/гранулированного материала и вязкой жидкости, загруженной снаружи во время смешивания, и если порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживать в данном положении, произойдет закупорка в загрузочном отверстии 4 для порошкового/гранулированного материала. Также, смешивающие лопасти 1А, расположенные рядом с загрузочным отверстием 4 для порошкового/гранулированного материала, выполнены с возможностью ориентирования под произвольными углами в диапазоне от 5° до 60°, которые обеспечивают возможность продвигающего действия и смешивающего действия. Когда угол составляет больше чем 60°, достаточное продвигающее действие не может быть достигнуто, что приводит к задержке. Аналогичным образом, когда угол составляет меньше 5°, как описано выше, порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, совершает небольшое перемещение, и достаточное продвигающее действие не достигается.

[0033] Согласно первому варианту реализации угол крепления смешивающих лопастей 1А рядом с загрузочным отверстием 4 для порошкового/гранулированного материала составляет от 5° до 60°, как описано выше, но более предпочтительно указанный угол составляет от 15° до 60°. При нижнем пределе 15° может быть получено действие наибольшего продвижения.

[0034] Кроме того, множество смешивающих лопастей 1В и 1С по меньшей мере в части между нагнетательным блоком 7 для вязкой жидкости и выпускным отверстием 5 для смешанного материала прикреплены с возможностью поочередного создания первых рядов 2А и 2С с углом крепления от 5° до 60°, измеряемым от направления к выпускному отверстию 5 для смешанного материала относительно центральной оси, и вторых рядов 2В и 2D с углом крепления от -5° до 5° относительно центральной оси. На ФИГ. 2 смешивающие лопасти 1, которые имеют угол крепления от 5° до 60° и которые прикреплены в первых рядах 2А и 2С, показаны как смешивающие лопасти 1В, и смешивающие лопасти 1, которые имеют угол крепления от -5° до 5° и которые прикреплены к вторым рядам 2В и 2D, показаны как смешивающие лопасти 1С.

[0035] Смешивающие лопасти 1В и 1С выполняют смешивание порошкового/гранулированного материала и вязкой жидкости. В этой части, в основном в области вблизи центра смесительного цилиндра 3 имеется потребность в удерживании порошкового/гранулированного материала и вязкой жидкости в смесительном цилиндре 3 и их смешивании одновременно с вытеснением смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, к стороне выпускного отверстия 5 для смешанного материала. Пропорция смешивающего и продвигающего действий изменяется в зависимости от угла смешивающих лопастей 1, как описано выше, так что согласно первому варианту реализации для достижения того, чтобы смешивание и поступательное перемещение происходили в наилучшем положении, смешивающие лопасти 1 расположены с чередованием вторых рядов 2В и 2D, имеющих угол крепления от -5° до 5°, и первых рядов 2А и 2С, имеющих произвольный угол крепления от 5° до 60°. При таком расположении смешивание выполняется с минимизацией продвигающего действия во вторых рядах 2В и 2D, имеющих угол крепления от -5° до 5°, и в то же время выполняется поступательное перемещение с одновременным смешиванием в первых рядах 2А и 2С, имеющих произвольный угол крепления в диапазоне от 5° до 60°, в результате чего достигается хорошее смешивающее действие. Если в первых рядах 2А и 2С угол крепления больше чем 60°, достаточное продвигающее действие не может быть получено, что приводит к задержке. Аналогично, если угол крепления меньше 5°, порошковый/гранулированный материал или смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, совершает небольшое перемещение, и достаточное продвигающее действие не достигается. Соответственно, применимость произвольного угла крепления в диапазоне от 5° до 60° является той же, описано выше.

[0036] Согласно первому варианту реализации угол крепления смешивающих лопастей 1В в первых рядах 2А и 2С составляет от 5° до 60°, как описано выше, но подобный угол крепления смешивающих лопастей 1А рядом с загрузочным отверстием 4 для порошкового/гранулированного материала более предпочтительно задан в диапазоне от 15° до 60°. Задание нижнего предела 15° позволяет получить большее продвигающее действие.

[0037] Наконец, множество смешивающих лопастей 1D рядом с выпускным отверстием 5 для смешанного материала имеют угол крепления от 120° до 150°, измеряемый от направления к выпускному отверстию 5 для смешанного материала относительно центральной оси. Рядом с выпускным отверстием 5 для смешанного материала, если смешивающая лопасть 1 имеет угол крепления, обеспечивающий поступательное перемещение, смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, выходит из выпускного отверстия 5 для смешанного материала без достаточного смешивания, и, таким образом, имеется потребность в полном удерживании и смешивании смешиваемого материала, содержащего порошковый/гранулированный материал и вязкую жидкость, и его выталкивании последовательно загружаемым смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость. Также, угол смешивающей лопасти 1 задан как произвольный угол в диапазоне от 120° до 150°, в результате чего создается действие обратной подачи. Если угол меньше чем 120° или больше чем 150°, действие обратной подачи, необходимое на данном этапе, не может быть достигнуто в достаточной степени.

[0038] Как показано на ФИГ. 1, приводное устройство 6 соединено с концом элемента 2 вала на стороне загрузочного отверстия 4 для порошкового/гранулированного материала. Элемент 2 вала вращается приводным устройством 6. Согласно первому варианту реализации приводное устройство 6 является электрическим двигателем переменного тока, но может также быть электрическим двигателем постоянного тока как описано ниже.

[0039] Трансмиссионное устройство 8А изменяет скорость вращения приводного устройства 6. Приводное устройство 6 является двигателем переменного тока, как описано выше, так что для изменения скорости вращения двигателя переменного тока трансмиссионное устройство 8А состоит из схемы преобразователя AC/DC, схемы сглаживания напряжения и схемы преобразователя DC/AC, а также предпочтительно преобразователя частоты/напряжения, который изменяет частоту и напряжение источника энергии, не показан на чертеже и может быть приложен к приводному устройству 6. При использовании такого трансмиссионного устройства 8А, если приводное устройство 6 является двигателем переменного тока, можно легко изменять скорость вращения приводного устройства 6.

[0040] Управляющее устройство 9 управляет трансмиссионным устройством 8А. Согласно первому варианту реализации управляющее устройство 9 вращает элемент 2 вала со скоростью вращения для смешивания 600-1800 об/мин.

[0041] Скорость вращения элемента 2 вала предпочтительно тем выше, чем меньше величина частиц порошкового/гранулированного материала и/или выше вязкость вязкой жидкости. С другой стороны, нагрузка на элемент 2 вала тем больше, чем выше скорость вращения, таким образом, тем более высокая мощность должна быть у выбранного приводного устройства 6, и, кроме того, свойства изменяются, если температура смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, возрастает во время смешивания, так что повышение температуры не обязательно приводит к улучшению процесса, и, таким образом, имеется потребность в задании верхнего предела. Кроме того, скорость вращения может быть снижена при увеличении размера частиц порошкового/гранулированного материала и/или снижении вязкости вязкой жидкости. Однако имеется потребность в задании нижнего предела, поскольку смешивание не будет достаточным, если скорость вращения слишком низкая.

[0042] В данном случае, как описано выше, элемент 2 вала вращается с конкретной скоростью вращения в диапазоне от 600 об/мин до 1800 об/мин. Причина этого описана ниже. Таким образом, неравномерность и образование комков происходят на скоростях вращения ниже 600 об/мин, и достаточное смешивание не достигается. Кроме того, мощность приводного устройства 6 должна быть очень высокой, если задать скорость вращения выше чем 1800 об/мин, и свойства материала изменятся, если температура смешиваемого материала, содержащего порошковый/гранулированный материал и вязкую жидкость, возрастет в результате смешивания.

[0043] Ниже описан способ непрерывного смешивания порошкового/гранулированного материала и вязкой жидкости с использованием системы 110 непрерывного смешивания. Способ непрерывного смешивания согласно первому варианту реализации представляет собой способ смешивания порошкового/гранулированного материала и вязкой жидкости с использованием устройства 100 для непрерывного смешивания, снабженного смесительным цилиндром 3, элементом 2 вала, расположенным на центральной оси смесительного цилиндра 3 и вращающимся в смесительном цилиндре 3, и множеством смешивающих лопастей 1, расположенных на поверхности элемента 2 вала, причем смесительный цилиндр 3 снабжен загрузочным отверстием 4 для порошкового/гранулированного материала на одном конце, выпускным отверстием 5 для смешанного материала на другом конце и нагнетательным блоком 7 для вязкой жидкости, расположенным между загрузочным отверстием 4 для порошкового/гранулированного материала и выпускным отверстием 5 для смешанного материала, при этом множество смешивающих лопастей 1 расположены на элементе 2 вала таким образом, что образуют спираль 101 вокруг центральной оси, проходящую в том же направлении, что и направление А вращения элемента 2 вала, и множество смешивающих лопастей 1 по меньшей мере в части между нагнетательным блоком 7 для вязкой жидкости и выпускным отверстием 5 для смешанного материала закреплены таким образом, что поочередно образуют первые ряды 2А и 2С с углом крепления от 5° до 60°, измеряемым от направления к выпускному отверстию 5 для смешанного материала, относительно центральной оси и вторые ряды 2В и 2D с углом крепления от -5° до 5° относительно центральной оси, и причем способ включает в себя подачу порошкового/гранулированного материала из загрузочного отверстия 4 для порошкового/гранулированного материала, нагнетание вязкой жидкости из нагнетательного блока 7 для вязкой жидкости с одновременным вращением элемента 2 вала для смешивания порошкового/гранулированного материала и вязкой жидкости, направление смешанного материал к выпускному отверстию 5 для смешанного материала и выпуск смешанного материала из выпускного отверстия 5 для смешанного материала.

[0044] Сначала управляющее устройство 9 передает команду трансмиссионному устройству 8А для вращения приводного устройства 6 со скоростью вращения для смешивания 600-1800 об/мин. Трансмиссионное устройство 8А принимает команду от управляющего устройства 9 и вращает приводное устройство 6 со скоростью вращения 600-1800 об/мин. В результате элемент 2 вала, соединенный с приводным устройством 6, вращается со скоростью вращения для смешивания 600-1800 об/мин.

[0045] Затем, порошковый/гранулированный материал загружают из загрузочного отверстия 4 для порошкового/гранулированного материала, и вязкую жидкость нагнетают из нагнетательного блока 7 для вязкой жидкости. Загруженный порошковый/гранулированный материал и вязкая жидкость смешиваются смешивающими лопастями 1А, расположенными рядом с загрузочным отверстием 4 для порошкового/гранулированного материала, как показано на ФИГ. 2. Смешивающие лопасти 1А прикреплены под углом крепления от 5° до 60°, так что порошковый/гранулированный материал и вязкая жидкость быстро перемещаются с одновременным смешиванием.

[0046] Порошковый/гранулированный материал и вязкая жидкость, а также их смешанный материал после перемещения смешивающими лопастями 1А из области рядом с выпускным отверстием 4 для смешанного материала достигают смешивающих лопастей 1В и 1С и дополнительно смешиваются смешивающими лопастями 1В и 1С, расположенными между нагнетательным блоком 7 для вязкой жидкости и выпускным отверстием 5 для смешанного материала. Смешивающие лопасти 1В и 1С закреплены таким образом, что поочередно образуют первые ряды 2А и 2С углом крепления от 5° до 60°, измеряемым от направления к выпускному отверстию 5 для смешанного материала относительно центральной оси, и вторые ряды 2В и 2D с углом крепления от -5° до 5° относительно центральной оси, так что порошковый/гранулированный материал и вязкая жидкость удерживаются в смесительном цилиндре 3 и перемещаются к стороне выпускного отверстия 5 для смешанного материала с одновременным смешиванием материалов.

[0047] Порошковый/гранулированный материал и вязкая жидкость, а также их смешанный материал, перемещенный смешивающими лопастями 1В и 1С, достигают смешивающих лопастей 1D и дополнительно смешиваются смешивающими лопастями 1D, расположенными рядом с выпускным отверстием 5 для смешанного материала. Смешивающие лопасти 1D прикреплены под углом крепления от 120° до 150°, измеряемым от направления к выпускному отверстию 5 для смешанного материала относительно центральной оси, так что смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, полностью удерживается и смешивается, и в то же время выталкивается последовательно загруженным смешанным материалом, состоящим из порошкового/гранулированного материала и вязкой жидкости, и выпускается из выпускного отверстия 5 для смешанного материала.

[0048] Ниже объясняются функции и действия устройства 100 для непрерывного смешивания, системы 110 непрерывного смешивания и способа непрерывного смешивания, описанных выше.

[0049] Благодаря расположению смешивающих лопастей 1, как описано выше, порошковый/гранулированный материал и вязкая жидкость, загруженная снаружи, быстро перемещаются и в то же время смешиваются смешивающими лопастями 1А, и затем, смешивание выполняется с одновременной минимизацией продвигающего действия вторыми рядами 2В и 2D смешивающих лопастей 1С, имеющих угол крепления от -5° до 5°, и, с другой стороны, поступательное перемещение выполняется с одновременным смешиванием рядами 2А и 2С смешивающих лопастей 1С, имеющих произвольный угол крепления в диапазоне от 5° до 60°, и, наконец, смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, полностью удерживается и в то же время смешивается смешивающими лопастями 1D и одновременно выталкивается последовательно загруженным смешанным материалом, состоящим из порошкового/гранулированного материала и вязкой жидкости, и выпускается, и когда размер частиц порошкового/гранулированного материала является уменьшенным, и/или когда вязкость вязкой жидкости является высокой, становится возможным эффективное смешивание порошкового/гранулированного материала и вязкой жидкости.

[0050] Кроме того, скорость вращения элемента 2 вала составляет 600-1800 об/мин, так что могут быть достигнуты достаточное смешивание и предотвращение неравномерности и образования комков, а также соответствующее снижение мощности приводного устройства 6.

[0051] Кроме того, смешивающие лопасти 1 выровнены в четырех рядах, и углы между рядами 2А, 2В, 2С и 2D являются одинаковыми, так что могут быть предотвращены возникновение неравномерностей смешивания и образования комков, вибрации элемента 2 вала и ненужное укрупнение устройства в целом.

[0052] Кроме того, как показано на ФИГ. 4, каждая из пластин 1а смешивающих лопастей 1 снабжена прямоугольной частью 1b, расположенной на стороне элемента вала, и частью 1с, имеющей форму дуги, расположенной на стороне прямоугольной части 1b, противоположной элементу вала, и имеющей кромку, выполненную в форме дуги, имеющей радиус кривизны, равный радиусу кривизны смесительного цилиндра 3. Таким образом, ввинчиванием смешивающих лопастей 1 в элемент 2 вала зазор между смешивающей лопастью 1 и смесительным цилиндром 3 может быть выполнен настолько малым, насколько возможно, так что осажденный слой смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, на внутренних стенках смесительного цилиндра 3 может быть образован с однородной толщиной, которая является настолько малой, насколько возможно. Это обеспечивает возможность облегченного перемещения смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, позволяя уменьшить нагрузку на приводное устройство б.

[0053] Кроме того, прямоугольная часть 1b пластины 1а смешивающей лопасти 1 выполнена таким образом, что отношение длины L в направлении диаметра смесительного цилиндра 3, измеряемого от центральной оси смесительного цилиндра 3, к ширине W в направлении, перпендикулярном направлению диаметра, составляет от 1:0,5 до 1:3. Это отношение соответственно обеспечивает возможность передачи тягового усилия от приводного устройства 6, позволяя эффективно смешивать материал. Кроме того, инерционное сопротивление не увеличивается чрезмерно, даже если скорость вращения элемента 2 вала является повышенной, так что тяговое усилие приводного устройства 6 может быть эффективно использовано для смешивания порошкового/гранулированного материала и вязкой жидкости.

МОДИФИЦИРОВАННЫЙ ПРИМЕР ПЕРВОГО ВАРИАНТА РЕАЛИЗАЦИИ

[0054] Ниже объяснен измененный пример системы 110 непрерывного смешивания, показанный в качестве первого варианта реализации, описанного выше, со ссылкой на ФИГ. 6. На ФИГ. 6 схематически показана блок-схема системы 111 непрерывного смешивания в качестве модифицированного примера первого варианта реализации, описанного выше. Система 111 непрерывного смешивания согласно модифицированному варианту реализации отличается от системы 110 непрерывного смешивания, описанной выше, тем, что трансмиссионное устройство 8В является механическим трансмиссионным устройством, которое вставлено между приводным устройством 6 и элементом 2 вала.

[0055] Разумеется, модифицированный пример обеспечивает технические результаты, подобные результатам первого варианта реализации, описанного выше.

[0056] Кроме того, в модифицированном примере трансмиссионное устройство 8В является механическим трансмиссионным устройством, вставленным между элементом 2 вала и приводным устройством 6, так что даже если крутящий момент элемента 2 вала является очень большим, может быть обеспечена передача тягового усилия от приводного устройства 6.

ВТОРОЙ ВАРИАНТ РЕАЛИЗАЦИИ

[0057] Ниже описана система 120 непрерывного смешивания, показанная в качестве второго варианта реализации, со ссылкой на ФИГ. 7. На ФИГ. 7 схематически показана блок-схема системы 120 непрерывного смешивания, представленная в качестве второго варианта реализации. По сравнению с системой 110 непрерывного смешивания, описанной в качестве первого варианта реализации со ссылкой на ФИГ. 1, в модифицированном примере к системе непрерывного смешивания 120 добавлено электрическое устройство 10А прямого/обратного вращения.

[0058] Система 120 непрерывного смешивания дополнительно обеспечена устройством 10А прямого/обратного вращения, которым управляет управляющее устройство 9, и которое изменяет направление А вращения приводного устройства 6. Устройство 10А прямого/обратного вращения преобразует полярность между источником питания (не показан) и приводным устройством 6 на основании команды от управляющего устройства 9 и, таким образом, определяет переднее вращение или заднее вращение приводного устройства 6.

[0059] Когда смешивание порошкового/гранулированного материала и вязкой жидкости должно быть выполнено смесительным цилиндром 3 в его первоначально пустом состоянии, смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не заполняет смесительный цилиндр 3 во время периода после загрузки порошкового/гранулированного материала, и нагнетание вязкой жидкости в смесительный цилиндр 3 инициируется до тех пор, пока не начнется выпуск смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, из выпускного отверстия 5 для смешанного материала, так что во время этого периода предпочтительным является улучшение эффективности смешивания. Таким образом, в течение начального периода от момента, в который начинается смешивание с пустым смесительным цилиндром 3, до момента, пока смешанный материал не заполнит смесительный цилиндр 3, управляющее устройство 9 вращает элемент 2 вала в обратном направлении по меньшей мере однократно в период времени T1, составляющий от 0,2 секунды до 10 секунд. При этом происходит временная обратная подача смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, с удерживанием и смешиванием смешиваемого материала, содержащего порошковый/гранулированный материал и вязкую жидкость, в смесительном цилиндре 3, так что эффективность смешивания увеличивается. Если время T1 для выполнения вращение в обратную сторону меньше чем 0,2 секунды, время удерживания является слишком кратким, и эффект не может быть получен, и, с другой стороны, если это время больше чем 10 секунд, смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, блокирует смесительный цилиндр 3, так что предпочтительным является задание времени в пределах произвольного периода в диапазоне от 0,2 секунды до 10 секунд, как описано выше. Следует отметить, что предпочтительно количество вращений в обратную сторону составляет один или несколько раз.

[0060] Согласно второму варианту реализации это время T1 вращения в обратную сторону составляет 1 секунду. На ФИГ. 8 схематично показан период времени от момента, когда инициируется смешивание порошкового/гранулированного материала и вязкой жидкости, до момента, пока смесительный цилиндр 3 не заполнится смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, и времена выполнения вращения вперед и вращения в обратном направлении элемента 2 вала. Например, как показано на ФИГ. 8, элемент 2 вала начинает вращение вперед одновременно с инициированием Та смешивания, элемент 2 вала 1 секунду спустя вращается в обратном направлении в течение 1 секунды, после этого элемент 2 вала снова вращается вперед в течение 1 секунды, и через некоторое время Тb, когда смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, выпускается из выпускного отверстия 5 для смешанного материала, элемента 2 вала выполняет только вращение вперед.

[0061] В способе непрерывного смешивания согласно второму варианту реализации во время начального периода от момента времени, в который инициируется смешивание при пустом смесительном цилиндре 3, пока смесительный цилиндр 3 не заполнен, элемент 2 вала вращается в обратном направлении по меньшей мере один раз в течение периода времени T1, составляющего от 0,2 секунды до 10 секунд, например, 1 секунду. Таким образом, способ непрерывного смешивания согласно второму варианту реализации подобен способу непрерывного смешивания согласно первому варианту реализации, за исключением того, что элемент 2 вала вращается в обратном направлении в течение указанного периода времени после того, как управляющее устройство 9 вращает элемент 2 вала, порошковый/гранулированный материал загружается из загрузочного отверстия 4 для порошкового/гранулированного материала, и вязкая жидкость нагнетается из нагнетательного блока 7 для вязкой жидкости, до тех пор, пока смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не начинает выпускаться из выпускного отверстия 5 для смешанного материала, как описано выше.

[0062] Разумеется, второй вариант реализации обеспечивает технические результаты, подобные результатам первого варианта реализации, описанного выше.

[0063] Более того, согласно второму варианту реализации элемент 2 вала вращается на в обратном направлении зад в положении, в котором смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не заполнил смесительный цилиндр 3, и равномерное смешивание не происходит, в результате чего происходит удерживание смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, в смесительном цилиндре 3 в течение длительного времени. Это позволяет выполнять достаточное и однородное смешивание даже в положении, в котором не легко достигается равномерное смешивание.

Кроме того, устройство 10А прямого/обратного вращения является электрическим, так что все средства управления могут быть реализованы с использованием электричества, и конструкция системы 120 непрерывного смешивания может быть упрощена.

ПЕРВЫЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ВТОРОГО ВАРИАНТА РЕАЛИЗАЦИИ

[0064] Ниже описан первый модифицированный пример системы 120 непрерывного смешивания, показанный в качестве второго варианта реализации, описанного выше, со ссылкой на ФИГ. 9. На ФИГ. 9 схематически показана блок-схема системы 121 непрерывного смешивания, представленная в качестве первого модифицированного примера второго варианта реализации, описанного выше. Система 121 непрерывного смешивания в модифицированном примере отличается от системы 120 непрерывного смешивания, описанной выше, в том, что устройство 10В прямого/обратного вращения является механическим устройством прямого/обратного вращения, которое вставлено между приводным устройством 6 и элементом 2 вала.

[0065] Приводное устройство 6 соединено с управляющим устройством 9 посредством механического устройства 10В прямого/обратного вращения. По команде управляющего устройства 9 механическое устройство 10В прямого/обратного вращения реверсирует направление А вращения приводного устройства 6 и элемента 2 вала и, таким образом, управляет вращением вперед или вращением в обратном направлении элемента 2 вала.

[0066] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и второго вариантов реализации, описанных выше.

[0067] Более того, в данном модифицированном примере устройство 10В прямого/обратного вращения является механическим устройством прямого/обратного вращения, вставленным между элементом 2 вала и приводным устройством 6, так что даже если крутящий момент элемента 2 вала является очень большим, может быть обеспечена передача тягового усилия от приводного устройства 6.

ВТОРОЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ВТОРОГО ВАРИАНТА РЕАЛИЗАЦИИ

[0068] Ниже описан второй модифицированный пример системы 120 непрерывного смешивания, показанный в качестве второго варианта реализации, описанного выше, со ссылкой на ФИГ. 10. На ФИГ. 10 схематично показаны времена, в течение которых вращение вперед и вращение в обратном направлении элемента 2 вала осуществляются во время периода времени от момента, когда подача порошкового/гранулированного материала и вязкой жидкости останавливается в момент времени Тс, когда смесительный цилиндр 3 заполнен смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, и до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала в момент времени Тd. Система непрерывного смешивания в модифицированном примере отличается от системы 120 непрерывного смешивания, описанной выше, тем, что период времени для вращения в обратном направлении элемент 2 вала не является периодом от момента, когда инициируются загрузка порошкового/гранулированного материала и нагнетание вязкой жидкости в смесительный цилиндр 3, до момента времени, когда смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, начинает выпускаться из выпускного отверстия 5 для смешанного материала, но периодом времени от момента, когда подача порошкового/гранулированного материала и вязкой жидкости останавливается, и до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала.

[0069] В период времени от момента, когда подача порошкового/гранулированного материала и вязкой жидкости останавливается в положении, в котором смесительный цилиндр 3 заполнен смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала, подобно второму варианту реализации, смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не заполняет смесительный цилиндр 3, так что предпочтительно улучшить эффективность смешивания. Таким образом, в период завершения после остановки подачи порошкового/гранулированного материала управляющее устройство 9 вращает в обратном направлении элемент 2 вала по меньшей мере один раз в течение периода времени Тз, составляющего от 0,2 секунды до 10 секунд. В результате чего смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, временно подается назад, что позволяет удерживать и смешивать смешиваемый материал, содержащий порошковый/гранулированный материал и вязкую жидкость, в смесительном цилиндре 3, так что эффективность смешивания увеличивается. Если время Тз выполнения вращения в обратном направлении меньше чем 0,2 секунды, время удерживания является слишком коротким, и нужный эффект не может быть получен, но с другой стороны, если это время больше чем 10 секунд, смешиваемый материал, содержащий порошковый/гранулированный материал и вязкую жидкость, блокирует смесительный цилиндр 3, так что, как описано выше, предпочтительно задавать это время произвольно в диапазоне от 0,2 секунды до 10 секунд. Следует отметить, что предпочтительно вращение в обратном направлении должно быть выполнено один раз или многократно.

[0070] В модифицированном примере это время Тз вращения в обратном направлении составляет 3 секунды. Например, как показано на ФИГ. 10, элемент 2 вала вращается вперед, в то время как управляющее устройство 9 одновременно прекращает подачу порошкового/гранулированного материала и вязкой жидкости в смесительный цилиндр 3, элемент 2 вала 3 секунды спустя вращается в обратном направлении в течение 3 секунд, и затем элемент 2 вала снова вращается как обычно в течение 3 секунд. Таким образом, вращение вперед и вращение в обратном направлении повторяются во время периода от момента, когда подача порошкового/гранулированного материала и вязкой жидкости остановлена в положении, в котором смесительный цилиндр 3 заполнен смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала.

[0071] В способе непрерывного смешивания в модифицированном примере во время периода завершения после прекращения подачи порошкового/гранулированного материала в положении, в котором смешанный материал заполнил смесительный цилиндр 3, элемент 2 вала вращается в обратном направлении по меньшей мере однажды в течение периода времени Т, составляющего от 0,2 секунды до 10 секунд, например, 3 секунды. Таким образом, способ непрерывного смешивания в модифицированном примере подобен способу непрерывного смешивания согласно первому варианту реализации, за исключением того, что элемент 2 вала вращается в обратном направлении вышеописанным способом в течение периода времени от момента, когда подача порошкового/гранулированного материала и вязкой жидкости остановлена, до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала.

[0072] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и второго вариантов реализации, описанных выше.

ТРЕТИЙ ВАРИАНТ РЕАЛИЗАЦИИ

[0073] Ниже описана система 130 непрерывного смешивания, показанная в качестве третьего варианта реализации, со ссылкой на ФИГ. 11. На ФИГ. 11 схематически показана блок-схема системы 130 непрерывного смешивания, представленная в качестве третьего варианта реализации. По сравнению с системой 110 непрерывного смешивания, представленной в качестве первого варианта реализации на ФИГ. 1, в модифицированном примере к системе 130 непрерывного смешивания добавлено устройство 11В определения.

[0074] Система 130 непрерывного смешивания дополнительно снабжена устройством 11В определения, которое определяет, заполнен ли смесительный цилиндр 3 смешанным материалом. Устройство 11В определения расположено рядом с выпускным отверстием 5 для смешанного материала в смесительном цилиндре 3, и согласно третьему варианту реализации детектор, который обнаруживает, что смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, выпускается из выпускного отверстия 5 для смешанного материала. Результаты определения от устройства 11В определения передаются к управляющему устройству 9.

[0075] Как описано во втором варианте реализации, когда порошковый/гранулированный материал и вязкая жидкость смешиваются в смесительном цилиндре 3, который первоначально находится в пустом состоянии, смесительный цилиндр 3 не заполнен смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, в течение периода времени от момента, когда начинаются загрузка порошкового/гранулированного материала и нагнетание вязкой жидкости в смесительный цилиндр 3, до момента, пока смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не начинает выпускаться из выпускного отверстия 5 для смешанного материала, так что предпочтительно улучшить эффективность смешивания. Согласно третьему варианту реализации эффективность смешивания улучшена вращением элемента 2 вала с пониженной скоростью вращения. В частности, в период ввода после инициирования смешивания при пустом смесительном цилиндре 3 и до тех пор, пока устройство 11В определения не определит, что смешанный материал заполнил смесительный цилиндр 3, управляющее устройство 9 вращает элемент 2 вала со скоростью вращения при вводе, составляющей 150-400 об/мин. После того, как устройство 11В определения определило, что смесительный цилиндр 3 заполнен смешанным материалом, скорость вращения изменяется до скорости вращения для смешивания в диапазоне от 600 об/мин до 1800 об/мин, как описано выше. Такой подход позволяет увеличить период времени, в течение которого смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживается в смесительном цилиндре 3 в период ввода, так что эффективность смешивания увеличивается. Скорость вращения ниже чем 150 об/мин не была бы целесообразной, поскольку при этом эффективность смешивания будет слишком низкой, и, кроме того, скорость вращения выше чем 400 об/мин будет препятствовать достаточному заполнению смесительного цилиндра 3 смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, так что предпочтительно скорость вращения при вводе должна быть составлять 150-400 об/мин, как описано выше.

[0076] На ФИГ. 12 показана зависимость между временем от момента инициирования смешивания и скоростью вращения элемента 2 вала согласно третьему варианту реализации. Управляющее устройство 9 настраивает трансмиссионное устройство 10А и управляет приводным устройством 6 таким образом, что элемент 2 вала вращается со скоростью вращения при вводе Ra, т.е. указанной скоростью вращения в диапазоне от 150 об/мин до 400 об/мин, с момента времени Та, в который инициировано смешивание порошкового/гранулированного материала и вязкой жидкости при пустом смесительном цилиндре 3, до момента времени Те, когда активировано устройство 11В определения, и, таким образом, элемент 2 вала вращается со скоростью вращения для смешивания Rb, т.е. скоростью вращения в указанном диапазоне от 600 об/мин до 1800 об/мин, после того, как смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, заполнит смесительный цилиндр 3, и активировано устройство 11В определения.

[0077] В способе непрерывного смешивания согласно третьему варианту реализации в начальном периоде с момента времени, когда инициируется смешивание при пустом смесительном цилиндре 3, до момента времени, когда смесительный цилиндр 3 заполнен смешанным материалом, элемент 2 вала вращается со скоростью вращения при вводе Ra, составляющей 150-400 об/мин, и после заполнения смесительного цилиндра 3 смешанным материалом, скорость вращения изменяется до скорости вращения для смешивания Rb. Таким образом, способ непрерывного смешивания согласно третьему варианту реализации подобен способу непрерывного смешивания согласно первому варианту реализации, за исключением того, что скорость вращения во время смешивающего инициирования равна скорости вращения при вводе Ra, составляющей 150-400 об/мин, вместо скорости вращения для смешивания Rb, составляющей 600-1800 об/мин, и скорость вращения изменяется на скорость вращения Rb для смешивания после того, как смешанный материал заполнит смесительный цилиндр 3.

[0078] Разумеется, этот третий вариант реализации обеспечивает технические результаты, подобные техническим результатам первого варианта реализации, описанного выше.

[0079] Более того, согласно третьему варианту реализации в положении, в котором смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не заполнил смесительный цилиндр 3, и равномерное смешивание почти не достигается, элемент 2 вала вращается со скоростью вращения Ra, которая ниже, чем скорость вращения для смешивания Rb, в результате чего смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживается в смесительном цилиндре 3 в течение длительного времени. Такой подход обеспечивает возможность достижения достаточного и однородного смешивания даже в положении, в котором равномерное смешивание достигается с трудом.

Кроме того, возможны автоматизация управления и облегченное использование системы 130 непрерывного смешивания, поскольку устройство 11В определения выполняет определение, заполнен ли смесительный цилиндр 3 смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, и результаты этого определения используются управляющим устройством 9 для изменения скорости вращения.

ПЕРВЫЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ТРЕТЬЕГО ВАРИАНТА РЕАЛИЗАЦИИ

[0080] Ниже описан первый модифицированный пример системы 130 непрерывного смешивания, показанный в качестве третьего варианта реализации, описанного выше, со ссылкой на ФИГ. 13. На ФИГ 13 представлена пояснительная схема, показывающая зависимость между временем от момента инициирования смешивания и скоростью вращения элемента вала в первом модифицированном примере третьего варианта реализации, описанного выше. Система непрерывного смешивания в модифицированном примере отличается от системы 130 непрерывного смешивания, описанной выше, тем, что изменение скорости вращения от скорости вращения при вводе Ra до скорости вращения для смешивания Rb выполняется пошагово 20 или непрерывно 21, т.е. скорость вращения постепенно изменяется в течение длительного времени.

[0081] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и третьего вариантов реализации, описанных выше.

[0082] Более того, в модифицированном примере возможно уменьшение нагрузки на приводное устройство 6, поскольку скорость вращения изменяют пошагово или непрерывно.

ВТОРОЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ТРЕТЬЕГО ВАРИАНТА РЕАЛИЗАЦИИ

[0083] Ниже описан второй модифицированный пример системы 130 непрерывного смешивания, показанной в качестве третьего варианта реализации, описанного выше, со ссылкой на ФИГ. 14. На ФИГ. 14 представлена пояснительная схема, показывающая зависимость между временем и скоростью вращения элемента вала от момента времени Тс завершения подачи порошкового/гранулированного материала и вязкой жидкости до момента времени Td завершения выпуска смешанного материала. Система непрерывного смешивания в модифицированном примере отличается от системы 130 непрерывного смешивания, описанной выше, тем, что период времени вращения элемента 2 вала со скоростью вращения, которая ниже, чем скорость вращения для смешивания Rb, не является периодом времени от момента инициирования загрузки порошкового/гранулированного материала и нагнетания вязкой жидкости в смесительный цилиндр 3 до начала выпуска смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, из выпускного отверстия 5 для смешанного материала, но является периодом времени от момента остановки подачи порошкового/гранулированного материала и вязкой жидкости до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала.

[0084] В период времени от момента остановки подачи порошкового/гранулированного материала и вязкой жидкости в положении, в котором смесительный цилиндр 3 заполнен смешанным материалом, содержащим порошковый/гранулированный материал и вязкую жидкость, до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала, подобно третьему варианту реализации смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, не заполняет смесительный цилиндр 3, так что предпочтительно улучшить эффективность смешивания. Также, в период завершения после остановки подачи порошкового/гранулированного материала в положении, в котором смешанный материал заполнил смесительный цилиндр 3, и устройство определения 11В определяет, что смешанный материал не заполняет смесительный цилиндр, управляющее устройство 9 изменяет скорость вращения элемента 2 вала от скорости вращения для смешивания Rb до скорости вращения Rc завершения, составляющей 150-400 об/мин. Такой подход обеспечивает увеличение периода времени, в течение которого смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживается в смесительном цилиндре 3, так что эффективность смешивания улучшается.

[0085] В способе непрерывного смешивания в модифицированном примере в период завершения после остановки подачи порошкового/гранулированного материала в положении, в котором смешанный материал заполнил смесительный цилиндр 3, скорость вращения элемента 2 вала изменена от скорости вращения для смешивания Rb до скорости вращения Rc завершения, составляющей 150-400 об/мин. Таким образом, способ непрерывного смешивания в модифицированном примере подобен способу непрерывного смешивания согласно первому варианту реализации, за исключением того, что скорость вращения изменена до скорости вращения Rc завершения во время периода от момента остановки подачи порошкового/гранулированного материала и вязкой жидкости до момента, пока весь смешанный материал, содержащий порошковый/гранулированный материал и вязкую жидкость, удерживаемый в смесительном цилиндре 3, не будет выпущен из выпускного отверстия 5 для смешанного материала.

[0086] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и третьего вариантов реализации, описанных выше.

ТРЕТИЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ТРЕТЬЕГО ВАРИАНТА РЕАЛИЗАЦИИ

[0087] Ниже описан третий модифицированный пример третьего варианта реализации, описанного выше, со ссылкой на ФИГ. 15. Третий модифицированный пример представляет собой дополнительный модифицированный пример системы непрерывного смешивания, показанной в качестве второго модифицированного примера третьего варианта реализации. На ФИГ. 15 представлена пояснительная схема, показывающая зависимость между временем смешивания и скоростью вращения элемента вала в третьем модифицированном примере третьего варианта реализации. Система непрерывного смешивания в данном модифицированном примере отличается от системы непрерывного смешивания второго модифицированного примера третьего варианта реализации тем, что изменение скорости вращения от скорости вращения для смешивания Rb до скорости вращения Rc завершения выполняется пошагово 22 или непрерывно 23.

[0088] Разумеется, данный модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и третьего вариантов реализации, описанных выше.

[0089] Более того, в данном модифицированном примере можно уменьшить нагрузку на приводное устройство 6, поскольку скорость вращения изменяют пошагово и непрерывно.

ЧЕТВЕРТЫЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ТРЕТЬЕГО ВАРИАНТА РЕАЛИЗАЦИИ

[0090] Ниже описан четвертый модифицированный пример системы 130 непрерывного смешивания, представленной в качестве третьего варианта реализации, описанного выше, со ссылкой на ФИГ. 16. На ФИГ. 16 схематически показана блок-схема системы 134 непрерывного смешивания, представленная в качестве четвертого модифицированного примера третьего варианта реализации, описанного выше. Система 134 непрерывного смешивания в модифицированном примере отличается от системы 130 непрерывного смешивания, описанной выше, тем, что устройство 11А определения является таймером, который установлен на время до момента выпуска смешанного материала, содержащего порошковый/гранулированный материал и вязкую жидкость, которое измерено заранее.

[0091] Когда наступает заданное время, устройство 11А определения передает сигнал, указывающий это, управляющему устройству 9. После приема сигнала от устройства 11А определения управляющее устройство 9 передает команду трансмиссионному устройству 8А об изменении скорости вращения.

[0092] В конфигурации, описанной выше, управление может быть выполнен точно, поскольку скорость вращения всегда может переключаться заданием времени.

[0093] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и третьего вариантов реализации, описанных выше.

ПЯТЫЙ МОДИФИЦИРОВАННЫЙ ПРИМЕР ТРЕТЬЕГО ВАРИАНТА РЕАЛИЗАЦИИ

[0094] Ниже описан пятый модифицированный пример системы 130 непрерывного смешивания, показанной в качестве третьего варианта реализации, описанного выше, со ссылкой на ФИГ. 17. На ФИГ. 17 схематически показана блок-схема системы 135 непрерывного смешивания, представленной в качестве пятого модифицированного примера третьего варианта реализации, описанного выше. Система 135 непрерывного смешивания в модифицированном примере отличается от системы 130 непрерывного смешивания, описанной выше, тем, что устройство 11С определения является детектором электрического тока, который обнаруживает электрический ток приводного устройства 6.

[0095] Устройство 11С определения определяет, является ли обнаруженное значение электрического тока заданным значением электрического тока, и передает результат определения управляющему устройству 9. После приема сигнала от устройства 11С определения, управляющее устройство 9 передает команду трансмиссионному устройству 8А об изменении скорости вращения.

[0096] Разумеется, модифицированный пример обеспечивает технические результаты, подобные техническим результатам первого и третьего вариантов реализации, описанных выше.

ЧЕТВЕРТЫЙ ВАРИАНТ РЕАЛИЗАЦИИ

[0097] Ниже описана система 140 непрерывного смешивания, представленная в качестве четвертого вариант реализации, со ссылкой на ФИГ. 18. На ФИГ. 18 схематически показана блок-схема системы 140 непрерывного смешивания, представленная в качестве четвертого вариант реализации. По сравнению с системой 110 непрерывного смешивания, описанной в качестве первого варианта реализации со ссылкой на ФИГ. 1, в модифицированном примере к системе 140 непрерывного смешивания добавлены запоминающее устройство 12 и устройство 13 ввода.

[0098] По меньшей мере любое одно из размера частиц порошкового/гранулированного материала, расхода порошкового/гранулированного материала, типа вязкой жидкости или величины добавления вязкой жидкости и необходимой загрузки смешанного материала вводят в устройство 13 ввода. Введенные значения передаются управляющему устройству 9.