Ультразвуковое многоканальное устройство измерения расхода - RU2138782C1

Код документа: RU2138782C1

Чертежи

Описание

Изобретение относится к ультразвуковой технологии измерения расхода, в частности к ультразвуковому многоканальному устройству, предназначенному для измерения расхода в тех местах, где имеется распределение скоростей в потоке газа или текучей среды, имеющее аномальный или сложный характер, в трубе, а также в трубе или трубопроводе большого размера.

Обычные измерители мощности потока, такие как ультразвуковой прикрепленный расходомер, расходомер электромагнитного типа, измеритель расхода по дифференциальному давлению (включающий отверстие, сопло и т.д.) и т.д., должны быть установлены на почти прямом участке трубы или трубопровода, имеющем большую протяженность, для того чтобы они работали в нормальном режиме, поскольку коэффициенты расхода, проверяемые/корректируемые с помощью стандартного измерителя расхода, не могут быть одинаково адаптированы при любых условиях (параметрах) трубопровода. Другими словами, ошибка при измерении расхода становится больше вследствие нестабильности коэффициентов расхода в случае, когда прямой участок, на котором устанавливается измеритель расхода, относительно короткий, включая его длину слева и справа, или вентиль расположен в непосредственной близости от измерителя расхода, или в другом случае, когда труба изогнута под углом 90 градусов. Кроме того, если диапазон измеряемых значений расхода большой, то вообще не существует стандартного устройства для измерения расхода, приспособленного для проведения измерений в трубе большого диаметра, с целью контроля/корректировки текучей среды, особенно газа. Это означает, что очень трудно измерить коэффициент потока с помощью метода контроля/корректировки, перекрывая весь диапазон больших значений расхода, которые должны быть измерены. Единственный способ заключается в том, что коэффициент расхода трубопровода большого диаметра может быть выбран, используя метод критерия подобия. Однако, для трубопровода, имеющего большой диаметр D? невозможно выполнить условие большой длины прямого участка (L ≥ 60D). Известно, что если прямой участок короткий или распределение скоростей потока изменяется во времени сложным образом, то с помощью стандартного измерителя расхода трудно контролировать/корректировать измеряемое состояние из-за большого диапазона измеряемых значений расхода. В этом случае предпочтительным является многоканальный измеритель расхода, использование которого позволяет получить надежные измерения.

Хорошо известные ультразвуковые многоканальные измерители мощности потока - это обычно устройства, в которых разделяется поперечное сечение трубы для прохождения текучей среды через него по нескольким хордам, при этом измеряется средняя скорость потока по хордам с помощью устразвука и вычисляется средняя скорость потока в целом через поперечное сечение трубы. Или в таких устройствах измеряется характер распределения скоростей в потоке, измеряются части расхода, соответствующие выбранным хордам и вычисляется полный расход путем суммирования этих отдельно измеренных расходов. Например, такие устройства описаны в опубликованной патентной заявке Великобритании, не прошедшей экспертизу, N GB 139755 A, Японской выложенной патентной заявке N 92-47768, известен измеритель расхода для незарегулированной реки, изготовленный American Ultraflux Company (Модель N UF-21000) и в патенте США 5228347.

Теперь будет описан ультразвуковой

многоканальный измеритель расхода со ссылкой на патент США 5228347 и на фиг. 1, который имеет хордовую конфигурацию, включающую три хорды. Три парных

преобразователя 11, 21,

12, 22, и 13, 23, соответственно, установлены для измерения скорости потока по хордам I, II и III.

Преобразователь содержит эмиттер для излучения

ультразвуковой волны и приемник для приема излученной ультразвуковой волны. Кроме того, в ультразвуковом многоканальном измерителе для вычисления

скорости потока используется метод временной разности.

Другими словами, скорость потока V1 по хорде 1 измеряется на основе следующей формулы:

где C - скорость ультразвука, когда скорость потока V равна нулю, L - периодический интервал преобразования, d - равно Lcos ϕ ; t21 - время, за которое ультразвуковая волна, по существу, распространяется от преобразователя 11 к противоположному преобразователю 21 а t12 - время, за которое ультразвуковая волна, по существу, распространяется от преобразователя 21 к противоположному преобразователю 11. Каналы, измеряющие скорость потока, включаются поочередно на заданный промежуток времени. Конечно, все каналы многоканального измерителя могут работать одновременно, но должно быть обеспечено условие, чтобы было исключено какое-либо влияние друг на друга соседних каналов, или же частоты каналов должны очень значительно отличаться друг от друга, поскольку преобразователи имеют маленький угол направленности (так называемая "диаграмма направленности формы пучка"). Кроме того, для динамического измерителя расхода сокращение времени измерения мгновенного расхода за счет одновременной работы всех каналов является приемлемым, но существует в этом случае много проблем. Отношение размера 1 преобразователя к длине волны ультразвука 1/ λ должно быть обеспечено большим, но невозможно установить размер 1 большой величины, соответствующей диаметру трубы и числу каналов, чтобы при этом улучшить направленность преобразователя подобно пучкам. Поэтому, чем выше становится частота, тем меньше длина волны. Это вызывает значительное уменьшение ультразвуковой волны. Если в текучей среде находятся плавающие материалы, то происходит значительное отражательное затухание. Кроме того, газ имеет большую длину волны, чем жидкость, и это означает, что в нем невозможно образовать ультразвуковой пучок.

Если для каждого канала выбираются различные частоты, то электронная схема становится сложной и времена задержек для каждого канала оказываются отличающимися друг от друга. Выравнить эти времена задержки трудно и, в результате, ошибка измерения времени распространения ультразвука становится большой (при условии использования различных фильтров). Поэтому был использован метод работы каналов поочередно при условии, что форма распределения скоростей в потоке относительно стабильная.

Однако обычные ультразвуковые

измерители мощности потока имеют следующие недостатки:

Во-первых, число каналов должно быть увеличено настолько, чтобы обеспечить точность измерения

мощности потока, если распределение

скоростей в потоке изменяется сложным образом в том месте, где прямой участок короткий, особенно около вентиля. Если число каналов увеличивается, то диаметр

преобразователей должен стать меньше. В

этом случае ультразвуковая волна должна излучаться с большей энергией, для того чтобы обеспечить принимаемую интенсивность. Это увеличивает интенсивность

реверберации и уровень шума.

Во-вторых, если каналы работают по очереди, то чем больше становится каналов, тем больше требуется времени для изменения мощности потока. Учитывая, что измерение мощности потока приходится несколько раз повторять из-за пульсаций скорости потока, то время измерения расхода все более и более увеличивается. Особенно, если измеряется расход газа. Для измерения расхода газа требуется более продолжительное время, чем для жидкости, поскольку в газе скорость ультразвука меньше.

В-третьих, для того чтобы сглаженно выполнять в газе излучение/прием ультразвуковой волны, преобразователь должен иметь большой диаметр из-за относительно низкой частоты, для того чтобы обеспечить требуемую направленность. Тогда, размер преобразователя ограничивается в соответствии с диаметром и числом каналов. Поэтому трудно обеспечить требуемое свойство направленности. Кроме того, даже если частоты для каждого канала установлены отличными друг от друга, то должны быть разрешены проблемы, связанные с разностью во временах задержки, с ошибкой во времени распространения ультразвука, явлением реверберации и т.д., которые описаны выше.

В-четвертых, очень большой

диапазон изменения расхода, например, отношение максимального расхода Qmax к минимальному расходу Qmin равно 50:1. Вследствие этого заданная

допустимая ошибка часто выходит за

пределы полного диапазона измеряемых значений. При обычной конфигурации канала для измерения расхода скорость потока может определяться на основе метода временной

разности (или метода частотной

разности), но даже, если труба имеет диаметр меньше 600 мм, то временная разность в формуле (I) очень маленькая

Δ t = (t21 - t12

).

Например, если

измеряется расход воды и предполагается, что 2d равно 0,6 м, и минимальная скорость потока V по любой хорде - соответствует 0,5 м/с в трубе, имеющей внутренний

диаметр 600 мм, то временная разность

определяется следующим образом:

Если временная разность измеряется с ошибкой 1%, допустимая ошибка Δ t должна быть 1.4 • 109 с, а допустимая ошибка измерения распространения ультразвука между преобразователями должна быть 0,7 • 10-9 с. Средняя скорость потока в целом обычно не превышает 10 м/с. В результате, Vmin, равная 0,5 м/с, соответствует отношению изменения расхода как 20:1. Это означает, что при обычном методе измерения временного интервала может быть преодолена допустимая ошибка 0,5 • 10-9 с, но устройство измерения временного интервала будет очень сложное и дорогостоящее и оно будет очень критично к используемым условиям. Газ имеет большую допустимую ошибку, чем жидкость, потому что скорость ультразвука в газе в четыре раза меньше, чем в жидкости.

Если вместо метода временной

разности используется метод фазовой разности, то разность фаз Δϕ удовлетворяет следующему соотношению:

где ω - равно 2 π f, что соответствует каждой частоте ультразвуковой волны. Если частота ультразвука f равна 1 МГц, то разность фаз имеет следующий вид:

Δϕ ≈ 1.4 Rad ≈ 80.2o

Здесь следует заметить, что желательно измерять фазовую разность, используя фазовый детектор, с ошибкой 1%. Метод фазовой разности более простой и дешевый по сравнению с методом временной разности.

Однако формула для измерения скорости потока по фазовой разности не может использоваться при конфигурации, соответствующей обычному многоканальному измерению скорости потока. Причина этого заключается в том, что парные ультразвуковые преобразователи 11 и 21 не могут принимать или излучать непрерывную ультразвуковую волну на одной и той же частоте одновременно. Если предполагается использовать метод фазовой разности, то добавляется другой канал для излучения/приема ультразвуковой волны в направлении, противоположном скорости потока. Другими словами, пути распространения ультразвуковой волны пересекаются друг с другом. Тогда, для того чтобы установить один канал измерения скорости потока требуется четыре преобразователя и измеритель расхода становится сложным.

В-пятых, как показано на фиг. 1, ультразвуковые преобразователи должны быть установлены под различными углами. Это означает, что работа по из установке сложная, преобразователи часто выступают в область текучей среды или недостаточно аккуратное их закрепление приводит к тому, что вокруг преобразователя образуется трещина или канавка, что плохо влияет на распределение скоростей в потоке.

Известно, что обычный ультразвуковой многоканальный измеритель мощности потока, в котором измеряется скорость потока по нескольким хордам и затем вычисляется расход, имеет различные недостатки и проблемы при увеличении числа каналов для измерения скорости потока.

Задача настоящего изобретения состоит в том, чтобы создать ультразвуковое многоканальное устройство измерения мощности потока для измерения расхода в тех местах, где имеется аномальное или сложное распределение скоростей в потоке газа или жидкости в трубе и в трубе или трубопроводе большого диаметра.

Другая задача изобретения заключается в создании ультразвукового многоканального устройства измерения мощности потока для уменьшения ограничения на число каналов, связанного с размером ультразвукового преобразователя при увеличении измерительных каналов, для того чтобы обеспечить точность измерения мощности потока при условии аномального или сложного распределения скоростей в потоке.

Следующая задача изобретения состоит в создании ультразвукового многоканального устройства измерения мощности потока для значительного уменьшения времени измерения расхода за счет работы всех каналов одновременно.

Следующая задача изобретения состоит в создании ультразвукового многоканального устройства измерения мощности потока, которое позволяет измерять скорость потока с помощью метода временной разности в соответствии с внутренним диаметром трубы и диапазоном измеряемых значений расхода.

Следующая задача изобретения состоит в создании ультразвукового многоканального устройства измерения мощности потока (или расхода), которое позволяет измерять скорость потока с помощью метода временной разности.

Следующая задача изобретения состоит в том, чтобы создать ультразвуковое многоканальное устройство измерения2 мощности потока, включающее несколько каналов, которое позволяет измерять скорость потока с помощью метода фазовой разности.

Следующая задача изобретения состоит в том, чтобы создать ультразвуковое многоканальное устройство измерения мощности потока с упрощенной электронной схемой измерения скорости потока и упрощенной установкой преобразователей в трубе.

Согласно изобретению ультразвуковое многоканальное устройство измерения мощности потока (расхода) содержит ультразвуковой излучающий преобразователь, установленный в одном месте на трубе, несколько ультразвуковых принимающих преобразователей, установленных по окружности трубы на расстоянии d слева и справа от ультразвукового излучающего преобразователя, и несколько каналов, разделяющих поперечное сечение трубы на различные хорды радиальной формы, чтобы измерять скорости потока по хордам и вычислять расход, используя метод аппроксимации интеграла, благодаря чему можно измерять расход в трубе большого диаметра при сложном распределении скоростей в потоке из-за короткой длины прямого участка трубы путем увеличения числа каналов, предназначенных для измерения скорости потока, уменьшения ограничений на размер ультразвукового преобразователя и за счет работы всех каналов одновременно в течение периода времени, требующегося для измерения мгновенной величины расхода.

Краткое описание чертежей

Теперь изобретение будет описано подробно со ссылкой

на прилагаемые чертежи, на которых:

фиг. 1(A), (B) и (C) - изображения, иллюстрирующие конфигурацию каналов для ультразвукового изменения скорости потока, известную из уровня техники;

фиг. 2(A), (B) и (C) - изображения,

иллюстрирующие конфигурацию каналов для ультразвукового измерения скорости потока согласно изобретению;

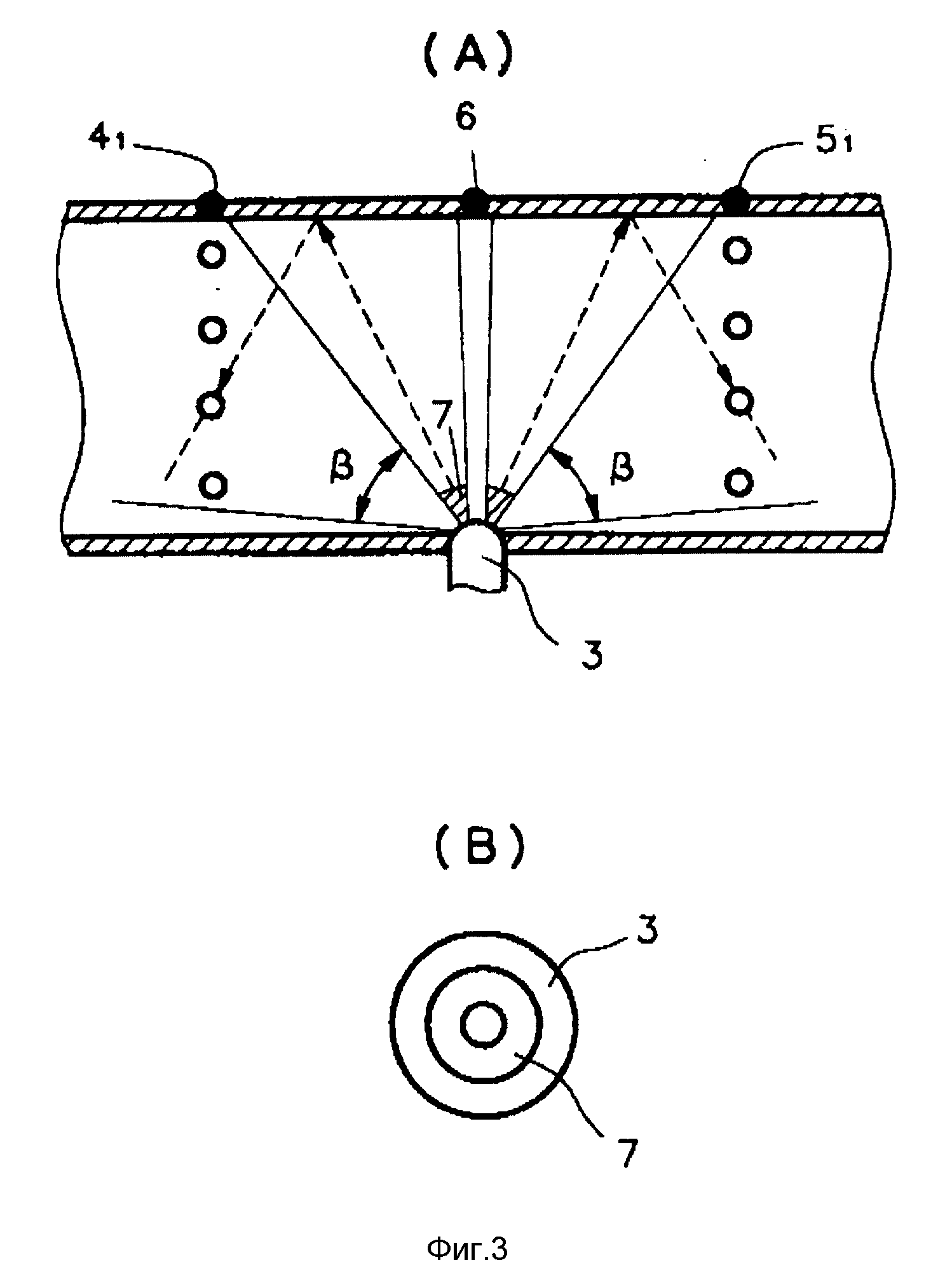

фиг. 3(A) и (B) - изображения, иллюстрирующие

работу устройства регулирования

направленности ультразвука согласно изобретению;

фиг. 4 - схема изменения скорости потока и расхода, в которой используется метод временной разности, согласно

изобретению;

фиг. 5

- схема измерения скорости потока и расхода, в которой используется метод фазовой разности, согласно изобретению; и

фиг. 6(A), (B) и (C) - изображения,

иллюстрирующие метод вычисления расхода

после того, как хорды, расположенные в радиальном направлении, "перестраивают" согласно изобретению.

На фиг. 2 показана конфигурация расположения каналов для измерения скорости потока. Преобразователь 3 излучает ультразвуковые волны, имеющие диаграмму направленности 180%, чтобы они распространялись в радиальном направлении в трубе. Далее этот преобразователь 3 называется вибратором. Несколько ультразвуковых принимающих преобразователей 41, 42, 43...4n, 51, 52, 43...5n и 6, которые ниже называются приемниками, принимают сигналы, распространяющиеся от вибратора 3. Вибратор 3 может иметь излучающую поверхность меньшего размера, чем длина ультразвуковой волны, потому что он излучает ультразвуковой пучок в отличие от известных технических решений. Поэтому вибратор 3 относительно небольшой. Ультразвуковые приемники 4i и 5i выполняют только принимающие функции, но не излучающие функции в отличие от известных технических решений. Приемники 4i и 5i расположены на расстоянии d с левой стороны и с правой стороны от вибратора 3 вокруг трубы по окружности. Каждая пара приемников 41 и 51, 42 и 52, ... 4n и 5n образует канал для измерения скорости потока и расположены эти приемники, образующие канал, симметрично по отношению друг к другу относительно вибратора 3. Расстояния Li между вибратором 3 и приемниками 4i такие же, как расстояние между вибратором 3 и 4 приемниками 5i Поэтому поперечное сечение потока текучей среды делится на несколько хорд радиальной формы. Хорды располагаются под углами -a1, -a2, .. . , +a1, +a2, ... относительно положения вибратора 3. Углы +a выбираются в соответствии с характером распределением скоростей в потоке в том месте, где предполагается измерять расход. Другими словами, на углы +ai, -ai не накладывается требование быть симметричными друг другу.

Если направление средней скорости потока соответствует

осевому направлению трубы, то скорость потока vi на расстоянии Li между вибратором 3 и приемниками 4i или 5i равна:

где ϕi - угол между линией, показывающей расстояние Li и направлением скорости потока.

Каналы измерения скорости потока работают следующим образом:

Сначала поясняется способ измерения скорости потока по временной

разности. Вибратор 3 излучает ультразвуковые волны радиальной

формы. Спаренные приемники 4i и 5i принимают ультразвуковые волны в различные моменты времени в соответствии с

расстоянием L, на которое они распространяются, и скоростью потока.

Приемники генерируют выходные сигналы. Например, времена распространения ультразвука на расстояние Li между вибратором 3

и приемниками 4i или 5i (при условии

компенсации времени задержки) следующие:

Затем устройство измерения временной разности принимает сигналы от приемников 4i или 5i и преобразует их в импульсные сигналы. Временная разность вычисляется следующим образом:

Скорость потока

В то же время не требуется формула (1) для измерения скорости потока в каждом канале, использующая формулу для измерения ультразвуковой скорости

потому что скорость C ультразвука однородна на отрезке d трубы.

Согласно изобретению приемник 6 для измерения ультразвука

располагается в точке, которая находится на линии диаметра трубы,

проходящей через центр вибратора 3, пересекающего стенку трубы. Предполагая, что расстояние между вибратором 3 и приемником 6 равно

Lo, скорость ультразвука C2 выражаются

следующим образом:

(V = VD Cos 90o = 0)

Конечно, направление средней скорости потока может не образовывать угол 90o с линией диаметра из-за ошибки, связанной с установкой преобразователей, пульсаций направления скорости потока и т.д. Если угол составляет 90 ± 1o, то ошибка для C2 составляет 10 м/с. Ею можно пренебречь, поскольку она составляет ± 0.024%.

Таким образом, канал измерения ультразвука можно выполнить с использованием простой электронной схемы для измерения скорости ультразвука. С другой стороны, если используется формула (1), то должны быть соответственно измерены и запомнены времена распространения ультразвука t4i и t5i скорости потока и, используя эти данные, с помощью вычислительного устройства определяется расход. А время задержки τ должно быть исключено из времени, измеряемого для определения скорости потока, когда ультразвук от излучателя к приемнику распространяется в направлении, противоположном к скорости потока, таким образом, может быть точно вычислена скорость ультразвука C2 = L2 / (t12 • t21). Кроме того, трудно управлять временами задержек, чтобы для всех каналов они составляли одну и ту же величину. Известно, что настоящее изобретение включает отдельные каналы, измеряющие ультразвук, для измерения временной разности Δ ti на канале, измеряющем поток. Для этого не существует проблем, касающихся компенсации времени задержки, потому что времена задержек на парных каналах смещены относительно друг друга.

Δti= (t4i+τi)-(t5i+τi) = t4i-t5i.

Во-вторых, метод

измерения скорости потока по фазовой разности основан на

формуле (2). Ультразвуковые волны непрерывно излучаются в течение времени, требующегося для работы детектора разности фаз, а затем детектор

разности фаз принимает выходные сигналы с приемников 4i или 5i. В этом случае, как показано на фиг. 3, может быть точно выполнено измерение скорости потока, потому что приемники

принимают волны, отраженные от стены трубки на отрезке d.

Однако ультразвук легко распространяется только в направлении приемника, для чего на участок вибратора за исключением его излучающей

поверхности прикреплен поглощающий материал 7. Если используется

пьезоэлектрический преобразователь, то он может быть встроен в структуру цилиндрической формы, или на передней поверхности вибратора

может быть установлено коническое отражающее зеркало.

С другой стороны, скорость потока, измеряемая на основе метода временной разности, является предпочтительной, если измеряется расход газа и труба имеет большой диаметр, поскольку временная разность Δ ti для газа больше, чем для жидкости. В то же время метод, препятствующий возникновению отраженных волн от стенки трубы на отрезке d, является общепринятым.

Если измеряется расход газа в трубе большого диаметра, то используется низкая частота. Это означает, что в качестве вибратора может использоваться электромагнитный преобразователь. Приемники имеют относительно небольшой размер, потому что они только принимают ультразвуковую волну и для них не требуется диаграмма направленности с узким углом. Кроме того, ультразвуковые преобразователи 3, 4i, 5i и 6 устанавливаются в направлении центра на стенке трубы перпендикулярно к контактной поверхности. Это упрощает их установку.

На фиг. 4 показана блок-схема электрической схемы для реализации метода измерения скорости потока по временной разности согласно многоканальной конфигурации изобретения. На фиг. 5 представлена блок-схема электрической схемы для реализации метода измерения скорости потока по фазовой разности согласно многоканальной конфигурации изобретения. Одни и те же цифровые обозначения относятся к одинаковым элементам на фиг. 4 и 5.

Усилитель 8 усиливает сигналы, принимаемые от приемников 4i и 5i, до заданной величины. Устройство 9 формирования волны преобразует аналоговые сигналы в цифровые сигналы в прямоугольном волновом импульсе в моменты времени, когда сигналы проходят через точки пересечения, так называемые нулевые точки. Счетчик 10 измерения временного интервала измеряет временную разность Δ ti, соответствующую времени распространения ультразвуковой волны от вибратора 3 к приемникам 4i и 5i. Осциллятор 11 генерирует сигнал с высокой тактовой частотой для измерения временного интервала. Микропроцессор 12 управляет системой измерения расхода в соответствии с программой и вычисляет скорость потока и расход. Функцию ультразвукового генератора 14 выполняет вибратор 3. Устройство ввода 14 используется для ввода в микропроцессор 12 управляющих параметров, таких как постоянная величина Lo2/2d, внутренний диаметр D трубы, многократно измеряемый период, частота и т.д. Накопитель 13 накапливает значения мгновенных расходов. На дисплее 16 представляется рабочий режим системы.

Таким образом, когда работает устройство измерения расхода по временной разности, то микропроцессор 12 генерирует/выводит управляющий сигнал

из порта a и переводит в исходное состояние счетчики 100, для того чтобы они начали работать, когда включается ультразвуковой вибратор 3. Когда вибратор 3 излучает ультразвуковые волны, то

приемники 4i и 5i принимают по очереди

ультразвуковые сигналы, распространяющиеся от вибратора 3. Затем, усилитель 8 усиливает сигналы от приемников 4i и 5i

и подает их на устройство 9 формирования импульсов.

Устройство 9 формирования импульсов генерирует импульсы каждый раз, когда усиленные сигналы проходят через точки пересечения. Следовательно, между

импульсами на выходе из устройства 9 формирования

импульсов возникает временная разность Δ ti. Эти импульсы подаются на счетчик 10, в котором первый импульс от приемника 5i представляет сигнал начала счета, а второй

импульс, поступающий с приемника 4i, представляет сигнал окончания счета. Счетчик 10 считает число импульсов, генерированных

высокочастотным осциллятором 11 за временной интервал между

сигналом начала счета и сигналом окончания счета и наоборот. Следовательно, временная разность Δ ti равна N •

τo ( τo - длительность

импульса высокочастотного осциллятора 11). Конечно, нет необходимости измерять временную разность Δ ti в счетчике 9.

Вместо этого для вычисления временной разности используется

микропроцессор 12 путем умножения на время задержки τo.

В соответствии с изобретением микропроцессор 12 измеряет

временные разности (или Ni) на всех каналах,

когда вибратор 3 излучает ультразвуковые волны, и запоминает их в своем запоминающем устройстве. Одновременно измеряется время to

распространения от вибратора 3 до приемников 4i

и 5i и полученные значения подаются в микропроцессор 12. Микропроцессор 12 запоминает постоянную величину L02/2d, внутренний диаметр D трубы, длины и

координаты хорд и т.д., ранее введенные из устройства 14 ввода, которые требуются для измерения скорости потока Vi и вычисления

скоростей потока и расходов на различных хордах.

Если для измерения расхода применяется метод фазовой разности, как показано на фиг. 5, то к цифровым фазовым детекторам 17 подсоединяются усилители 8, соответственно. В этом случае устройство 9 формирования импульсов не требуется. Только вибратор 3 излучает ультразвуковую волну непрерывно в течение заданного временного интервала. Первое время to распространения ультразвука от вибратора 3 до приемника 6 измеряется с помощью счетчика 10oC и высокочастотного осциллятора 11, который требуется для измерения скорости C ультразвука.

Обратимся к фиг. 6 (A, B, C). Фиг. 6A показывает множество радиальных углов αi, фиг. 6B показывает поперечное сечение, разделенное на множество поперечных сечений ri, соответствующих местам, где радиальный сигнал получают согласно радиальным углам

Полный расход Q = ΣVi•ΔSi вычисляется как произведение скорости потока Vi для каждой хорды на частичную площадь ΔSi и полученные в результате перемножения величины суммируются.

Как описано выше, чем больше число каналов для измерения расхода, тем сложнее будет точная запись распределения скоростей в потоке. Таким образом, и расход может рассчитываться более точно. Электронная схема более простая в этом случае, чем для обычного ультразвукового многоканального устройства для измерения расхода.

С другой стороны, в известном устройстве требуется переключатель для парных преобразователей, чтобы излучать и/или принимать ультразвуковой импульс на одном канале в направлении скорости потока или в противоположном направлении, и переключатель для переключения с одного канала, в котором измеряется скорость потока, на другой канал. Кроме того, дополнительно должно измеряться время распространения ультразвуковой волны в направлении, противоположном к направлению скорости потока. Это означает, что счетчик и микропроцессор должны иметь большую емкость. Обычный измеритель потока не может использовать метод измерения скорости потока по фазовой разности на нескольких каналах.

Согласно изобретению метод измерения скорости потока по фазовой разности легко реализуется. Его удобно использовать для непрерывного измерения потока, а также для усреднения пульсации скорости потока и расхода. Для образования каналов радиальной формы, в которых измеряется скорость потока, используется только один вибратор. Ультразвуковая волна не представляет собой пучок, который должен иметь большую энергию. Принимающий преобразователь относительно небольшого размера, потому что он выполняет только функцию приема. Даже когда число каналов для измерения скорости потока увеличивается, то на работу системы это не оказывает негативного влияния. Время, необходимое для измерения одного мгновенного значения расхода, очень короткое. Это очень выгодно при измерении расхода, когда распределение скоростей в потоке имеет аномальный и сложный вид из-за того, что прямой участок трубы имеет небольшую длину. Изобретение имеет более высокую чувствительность по сравнению с известными устройствами и может непрерывно использовать для измерения скорости потока метод измерения скорости потока по фазовой разности. Изобретение может обеспечить более высокую точность измерения расхода в тех местах, где скорость потока низкая или труба имеет небольшой диаметр.

Оно очень эффективно при измерении расхода газа, поскольку скорость ультразвука в газе ниже, чем в жидкости в несколько раз, чувствительности фазовой разности и временной разности значительно увеличиваются и может быть использована ультразвуковая волна, имеющая низкую частоту, или звуковая волна, имеющая высокую частоту.

Небольшие вибратор и приемники легко установить на стенке трубы, потому что они направлены в центр трубы. Вибратор и приемники не выступают из внутренней стенки трубы и не образуют трещины и канавки, поэтому они не влияют на распределение скоростей в потоке.

Схема измерения расхода может быть реализована в простой конфигурации, а также упрощена схема управления уровнем принимаемого сигнала. Кроме того, не требуется, чтобы времена задержек для каналов, в которых измеряется скорость потока, были одинаковые.

Изобретение имеет также значительные преимущества, касающиеся конструкции и изготовления газового расходомера или расходомера для трубы большого диаметра. Изобретение позволяет проверить пределы ошибки измерения скорости потока путем контроля временной разности Δ ti или фазовой разности Δϕi отрезка d и ошибки измерения, а также ошибки аппроксимации интеграла в алгоритме вычисления расхода, благодаря чему легко подтверждается ошибка измерения расхода.

В частности, изобретение позволяет формировать число каналов, превышающее 5 или 10 каналов, или 15 каналов и уменьшать ошибку, связанную с аппроксимацией интеграла, при этом достигается измерение расхода с высокой точностью при короткой длине прямого участка трубы, имеющей сложный характер распределения скоростей в потоке.

Реферат

Устройство предназначено для использования в местах, где распределение скоростей в потоке газа или текучей среды имеет аномальный или сложный характер, в трубе или трубопроводе большого размера. Один излучающий преобразователь выполнен с возможностью создания излучения с широкой диаграммой направленности. Несколько принимающих преобразователей установлены по окружности трубы с разных сторон от излучающего преобразователя на расстоянии d вдоль длины трубы. Хорды, разделяющие поперечное сечение трубы на каналы, имеют точку привязки в месте расположения излучающего преобразователя. Дополнительный принимающий преобразователь установлен напротив излучающего преобразователя и соединен со входом микропроцессора. Излучающий преобразователь соединен с ультразвуковым генератором, управляемым микропроцессором. Обеспечивается требуемая точность измерения при условии аномального или сложного распределения скоростей в потоке, а также уменьшение времени измерения расхода. 4 з.п.ф-лы, 6 ил.

Комментарии