Устройство для изготовления листового материала на основе гипса - RU2742894C2

Код документа: RU2742894C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для изготовления листового материала на основе гипса.

УРОВЕНЬ ТЕХНИКИ

Традиционно листовой материал на основе гипса, например, армированный гипсовый лист, обычный жесткий гипсовый лист, гипсовый лист, содержащий стекловолокно и нетканый материал, или гипсовый лист, содержащий стекломат, обладает превосходными характеристиками с точки зрения огнеупорных свойств или огнестойкости, звукоизоляционных свойств, теплоизоляционных свойств, обрабатываемости, экономичности и т.п. и, следовательно, широко используется.

Листовой материал на основе гипса может быть получен путем формования гипсовой суспензии и отверждения формованного тела из гипсовой суспензии. Отметим, что при формовании гипсовой суспензии для получения формованного тела при необходимости на поверхность формованного тела или вблизи этой поверхности может быть нанесена бумажная основа листа, стекловолокнистый нетканый материал или т.п.

Гипсовая суспензия может быть приготовлена с помощью смесителя или т.п., смешивающего и перемешивающего обожженный гипс, воду и при необходимости различные дополнительные добавки, например, адгезив, и в некоторых случаях дополнительно добавляющего пену для получения заданного удельного веса. Следовательно, устройство для изготовления листового материала на основе гипса, которое используется для изготовления листового материала на основе гипса, включает в себя смеситель (смешивающую и перемешивающую машину), который смешивает сырье для гипсовой суспензии, вспенивающее устройство, которое образует пену и т.п.

В последнее время повсеместно производится легкий листовой материал на основе гипса, получаемый путем добавления пены в гипсовую суспензию и включающий в себя пустоты, полученные за счет пены. В случае изготовления такого листового материала на основе гипса, получаемого путем добавления пены в гипсовую суспензию и включающего в себя пустоты, полученные за счет пены, при неравномерном диспергировании пены в гипсовой суспензии и неоднородном скоплении и распределении пены могут возникать локальные расширения, дефекты или т.п.поверхности листового материала на основе гипса.

В связи с этим были проведены различные исследования смесителей, позволяющих равномерно диспергировать пену в гипсовой суспензии.

Например, Патентный документ 1 раскрывает смеситель, который включает в себя: сплющенный и круглый корпус, обеспеченный по периферии кольцевой стенкой; вращающийся диск, расположенный в корпусе с возможностью вращения в заданном направлении вращения; отверстие для выпуска суспензии, открывающееся на кольцевой стенке для выпуска из корпуса гипсовой суспензии, замешанной в корпусе; полый соединительный участок с одним открытым концом, соединенным с отверстием для выпуска суспензии, и другим открытым концом, соединенным с по существу вертикальным цилиндрическим каналом для выдачи суспензии; и отверстие подачи пены для подачи пены в гипсовую суспензию. Отверстие подачи пены обеспечено на кольцевой стенке перед отверстием для выпуска суспензии в направлении вращения, чтобы подавать пену в гипсовую суспензию непосредственно перед попаданием гипсовой суспензии в отверстие для выпуска суспензии, или обеспечено на полом соединительном участке, чтобы подавать пену в гипсовую суспензию, текущую в полом соединительном участке.

Кроме того, Патентный документ 2 раскрывает смеситель, который включает в себя область смешивания для приготовления гипсовой суспензии; участок выдачи суспензии для выдачи гипсовой суспензии из области смешивания; и отверстие подачи пены или пенообразующего вещества в гипсовую суспензию в области смешивания и/или в гипсовую суспензии в участке выдачи суспензии под давлением. Смеситель выполнен с возможностью подачи гипсовой суспензии со смешанной с ним пеной на гипсовые листы или производственную линию для гипсовых листов. Отверстие подачи имеет разделительный элемент для деления выпускной области отверстия, и разделительный элемент делит выпускную область на множество отверстий, которые одновременно подают пену или пенообразующее вещество в гипсовую суспензию.

В вышеописанных Патентных документах 1 и 2 смеситель и вспенивающее устройство (пенообразующее устройство), подающее пену, непосредственно соединены, например, трубой, и для регулировки количества пены, добавляемой в гипсовую суспензию, применяют способ регулировки количества пены, вырабатываемой вспенивающим устройством.

[Документы известного уровня техники]

[Патентный документ 1] Брошюра международной публикации №WO 2004/103663

[Патентный документ 2] Брошюра международной публикации №WO 2015/093209

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

Однако в случае регулировки количества пены, вырабатываемой вспенивающим устройством, для регулировки количества пены, добавляемой в гипсовую суспензию, например, из-за влияния колебания давления в соответствии с кратковременным изменением остаточного количества гипсовой суспензии в смесителе может возникать кратковременное изменение количества пены, добавляемой в гипсовую суспензию.

Хотя такое изменение количества пены, добавляемой в гипсовую суспензию, из-за колебания давления в смесителе очень мало, в настоящее время требуется регулировка удельного веса листового материала на основе гипса с высокой точность. Поскольку удельный вес листового материала на основе гипса главным образом варьируется в зависимости от количества пены, добавляемой в гипсовую суспензию, требуется устройство для изготовления листового материала на основе гипса, которое может точно регулировать количество пены, добавляемой в гипсовую суспензию, независимо от влияния колебания давления в смесителе или т.п.

С учетом вышеописанной проблемы в соответствии с одним аспектом настоящего изобретения задача заключается в обеспечении устройства для изготовления листового материала на основе гипса, которое может точно регулировать количество пены, добавляемой в гипсовую суспензию.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМЫ

Для решения вышеописанной проблемы один аспект настоящего изобретения обеспечивает устройство для изготовления листового материала на основе гипса, включающее в себя: смеситель, выполненный с возможностью приготовления гипсовой суспензии; вспенивающее устройство; и насос, выполненный с возможностью перемещения пены, вырабатываемой вспенивающим устройством, в смеситель, причем насос представляет собой насос прямого вытеснения.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения можно обеспечить устройство для изготовления листового материала на основе гипса, которое может точно регулировать количество пены, добавляемой в гипсовую суспензию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схематический вид устройства для изготовления листового материала на основе гипса в соответствии с вариантом выполнения настоящего изобретения;

Фиг. 2 представляет собой вид в перспективе смесителя в соответствии с вариантом выполнения настоящего изобретения;

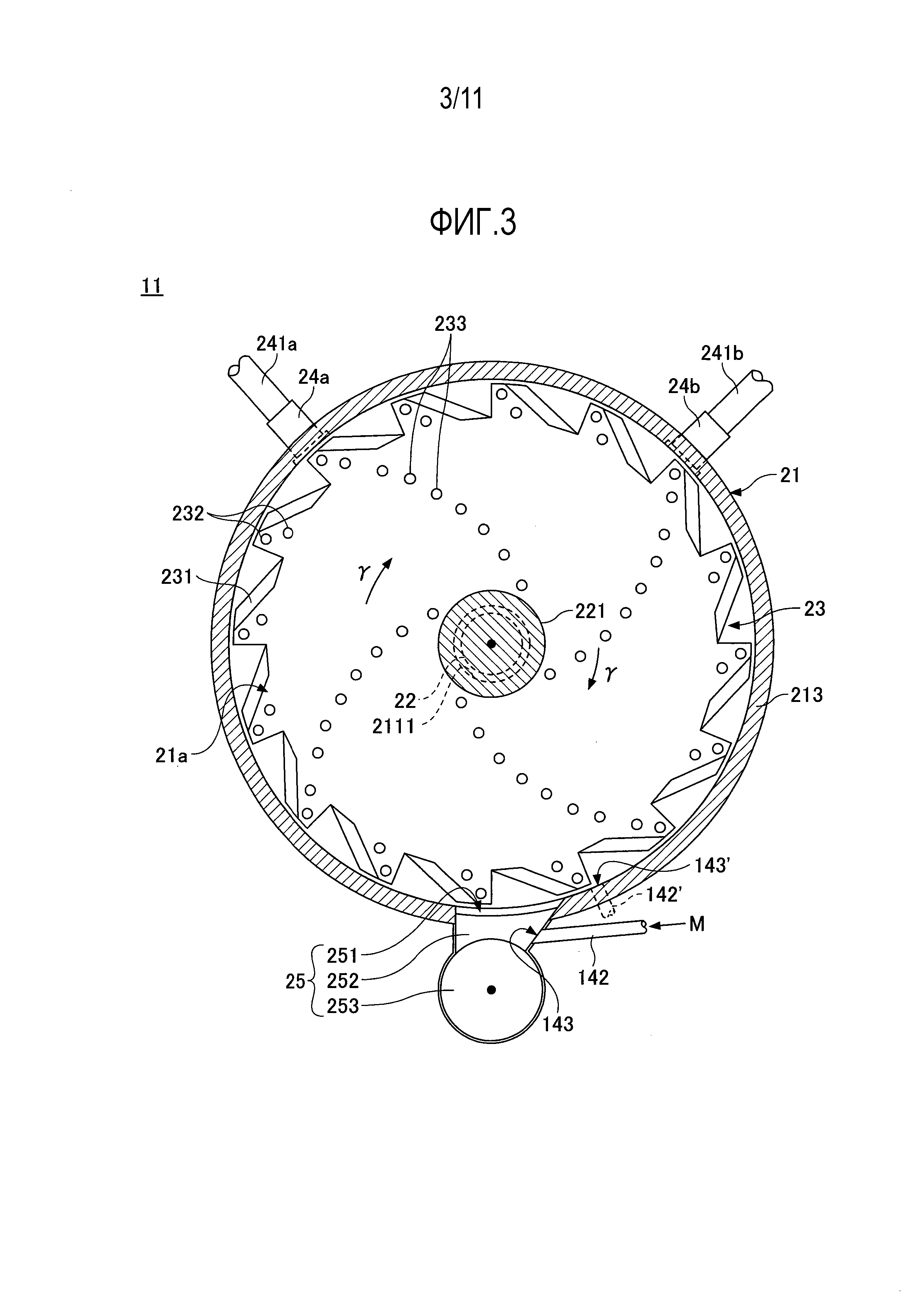

Фиг. 3 представляет собой вид в разрезе смесителя в соответствии с вариантом выполнения настоящего изобретения;

Фиг. 4 представляет собой вид в разрезе смесителя в соответствии с вариантом выполнения настоящего изобретения; Фиг. 5A представляет собой пояснительное изображение различия формы пустот, полученных за счет пены, в листовом материале на основе гипса в зависимости от типа насоса в соответствии с вариантом выполнения настоящего изобретения;

Фиг. 5B представляет собой пояснительное изображение различия формы пустот, полученных за счет пены, в листовом материале на основе гипса в зависимости от типа насоса в соответствии с вариантом выполнения настоящего изобретения;

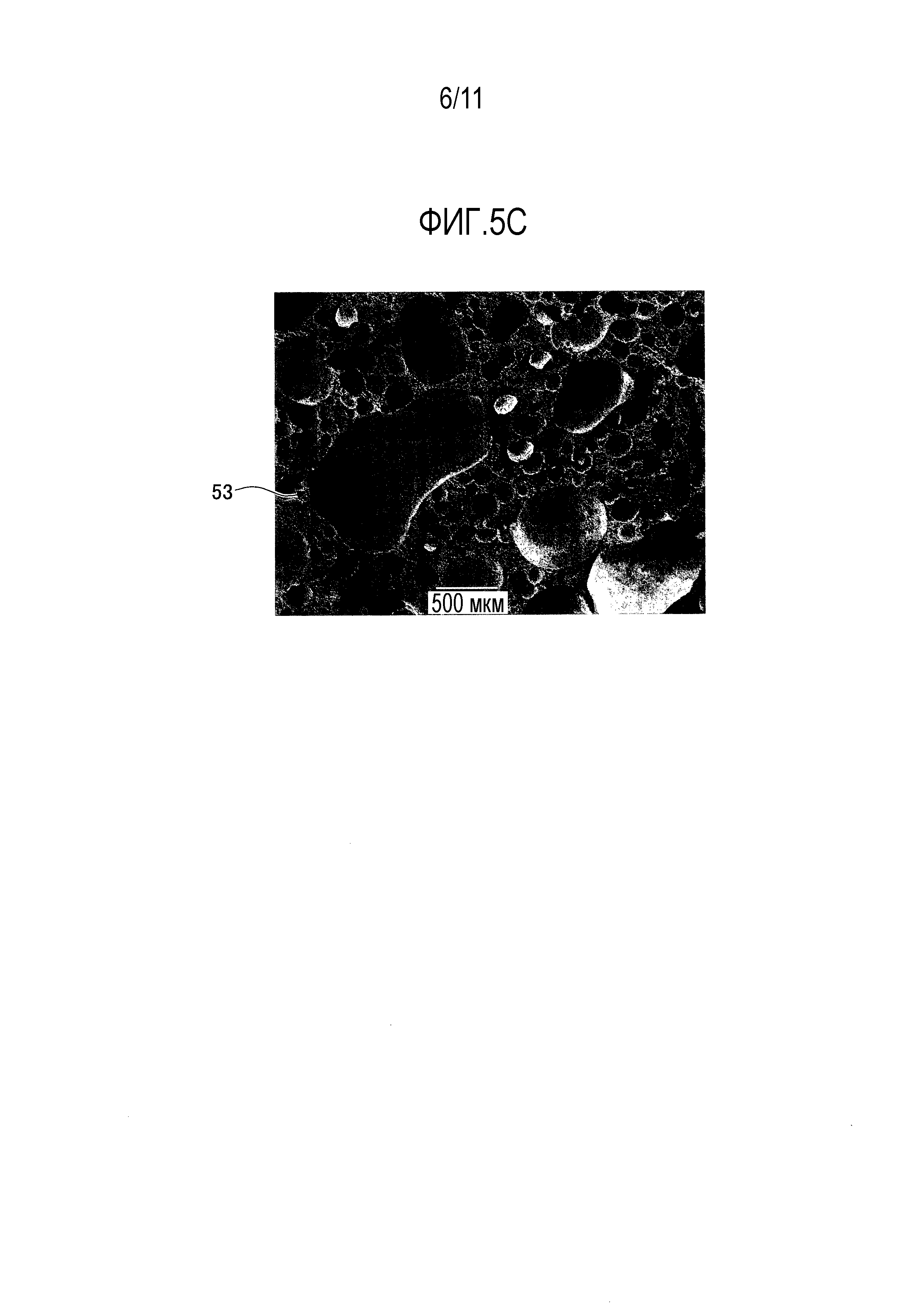

Фиг. 5C представляет собой пояснительное изображение различия формы пустот, полученных за счет пены, в листовом материале на основе гипса в зависимости от типа насоса в соответствии с вариантом выполнения настоящего изобретения;

Фиг. 6 представляет собой пояснительную схему формовочного блока в соответствии с вариантом выполнения настоящего изобретения;

Фиг. 7A иллюстрирует частотное распределение веса гипсовых листов в соответствии с Примером 1;

Фиг. 7B иллюстрирует частотное распределение толщины гипсовых листов в соответствии с Примером 1;

Фиг. 8A иллюстрирует частотное распределение веса гипсовых листов в соответствии со Сравнительным примером 1; и

Фиг. 8B иллюстрирует частотное распределение толщины гипсовых листов в соответствии со Сравнительным примером 1.

ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Далее описаны варианты выполнения настоящего изобретения со ссылкой на сопровождающие чертежи. Однако настоящее изобретение не ограничивается описанными ниже вариантами выполнения, и различные изменения и модификации описанных ниже вариантов выполнения могут быть выполнены без отклонения от объема настоящего изобретения.

Далее будет описан пример конфигурации устройства для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения.

Устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения может включать в себя смеситель, выполненный с возможностью приготовления гипсовой суспензии; вспенивающее устройство; и насос, выполненный с возможностью перемещения пены, вырабатываемой вспенивающим устройством, в смеситель, причем насос может представлять собой насос прямого вытеснения.

Устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения будет описано со ссылкой на Фиг. 1.

Фиг. 1 иллюстрирует схематический вид устройства 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения. Как проиллюстрировано на Фиг. 1, устройство 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения может включать в себя смеситель 11, который готовит гипсовую суспензию, вспенивающее устройство 12, насос 13, который перемещает/перекачивает и вводит пену, вырабатываемую/образуемую вспенивающим устройством 12, в смеситель 11.

Например, как проиллюстрировано на Фиг. 1, вспенивающее устройство 12 и насос 13 могут быть соединены трубой 141, а насос 13 и смеситель 11 могут быть соединены трубой 142. Вспенивающее устройство 12, насос 13, и смеситель 11 могут быть последовательно соединены трубами 141 и 142. Таким образом, пена, образуемая во вспенивающем устройстве 12, может подаваться в насос 13 по трубе 141 и далее может подаваться из насоса 13 в смеситель 11 по трубе 142. То есть насос 13 может быть расположен между вспенивающим устройством 12 и смесителем 11 на пути перемещения пены.

Отметим, что трубы 141 и 142 особо не ограничены, например, в качестве труб 141 и 142 может быть использовано трубчатое тело, выполненное из металла или каучука, в частности, например, труба, выполненная из металла или каучука, шланг или т.п.

Каждый элемент будет описан ниже.

Сначала будет описан пример конфигурации смесителя 11.

Смеситель 11 особо не ограничен, и в качестве смесителя 11 могут быть использованы различные смесители, выполненные с возможностью смешивания сырья для приготовления гипсовой суспензии.

Смеситель 11 может включать в себя участок подачи сырья, область смешивания и участок выдачи суспензии.

В связи с этим, например, смеситель 11 может включать в себя в качестве участка подачи сырья отверстие подачи порошкового компонента (не проиллюстрировано) для подачи порошкового компонента в область смешивания и отверстие подачи жидкого компонента (не проиллюстрировано) для подачи жидкого компонента в область смешивания. Отверстие подачи порошкового компонента может быть соединено, например, с трубой 111A подачи порошкового компонента для подачи порошкового компонента. Кроме того, отверстие подачи жидкого компонента может быть соединено с трубой 111B подачи жидкого компонента для подачи жидкого компонента. Отметим, что часть или вся труба 111A подачи порошкового компонента и труба 111B подачи жидкого компонента могут образовывать часть блока подачи сырья.

Таким образом, гипсовая суспензия может быть приготовлена путем перемешивания и смешивания порошкового компонента и жидкого компонента, подаваемых из этих труб подачи, в области смешивания.

Заданный пример конфигурации смесителя 11 будет описан со ссылкой на Фиг. 2-Фиг.4.

Фиг. 2 представляет собой вид в перспективе, иллюстрирующий всю конструкцию смесителя 11, а Фиг. 3 представляет собой вид в разрезе, взятом по линии A-A', показанной на Фиг. 2, и иллюстрирует внутреннюю конструкцию смесителя 11. Фиг. 4 представляет собой вид в разрезе, взятом по линии B-B', показанной на Фиг. 2, и иллюстрирует внутреннюю конструкцию смесителя 11. Отметим, что одинаковые ссылочные позиции относятся к одинаковым элементам. Отметим, что на Фиг. 4 опущено описание трубы 111A подачи порошкового компонента. Как проиллюстрировано на Фиг. 2, смеситель 11 может включать в себя сплющенный цилиндрический корпус 21. Корпус 21 может включать в себя верхнюю пластину 211, имеющую форму горизонтального диска, нижнюю пластину 212, имеющую форму горизонтального диска, и периферийную стенку 213, расположенную на периферийном участке между верхней пластиной 211 и нижней пластиной 212. Верхняя пластина 211 и нижняя пластина 212 разнесены на заданное расстояние в вертикальном направлении и образуют область 21a смешивания (смотри Фиг. 3 и Фиг. 4) в смесителе 11, так что порошковый компонент P и жидкий компонент L, подаваемые в корпус 21 смесителя 11, могут смешиваться друг с другом. В центральной части верхней пластины 211 образовано круглое отверстие 2111, так что увеличенный нижний концевой участок 221 вращающегося вала 22, перпендикулярный верхней пластине 211, может проходить через круглое отверстие 2111.

Вращающийся вал 22 может быть соединен, например, с приводным устройством вращения (не проиллюстрировано), например, с электродвигателем, и может вращаться, например, в направлении по часовой стрелке, обозначенном на фигуре γ. Отметим, что при желании между приводным устройством вращения (не проиллюстрировано) и вращающимся валом 22 может быть обеспечен передаточный механизм.

Труба 111A подачи порошкового компонента для подачи в область 21a смешивания порошкового компонента P, подлежащего смешиванию в смесителе 11, может быть соединена с верхней пластиной 211. Кроме того, труба 111B подачи жидкого компонента для подачи в область 21a смешивания жидкого компонента L, подлежащего смешиванию в смесителе 11, также может быть соединена с верхней пластиной 211.

Отметим, что для предотвращения чрезмерного повышения внутреннего давления в смесителе 11, например, в области 21a смешивания, на участке корпуса 21, например, на верхней пластине 211, может быть обеспечен регулятор внутреннего давления или т.п.(не проиллюстрирован).

Порошковый компонент P и жидкий компонент L особо не ограничены и могут быть выбраны по желанию в зависимости от листового материала на основе гипса, который должен быть получен. Например, в качестве порошкового компонента P, могут быть включены различные добавки, такие как обожженный гипс, улучшитель адгезии, неорганическое волокно, легкий заполнитель, огнеупорный материал, модификатор схватывания, ускоритель схватывания, пластификатор, регулятор диаметра пузырьков пены, гидрофобизатор и т.д. Также в качестве жидкого компонента L, например, могут быть включены различные добавки, такие как вода, модификатор схватывания жидкости, ускоритель схватывания, пластификатор, регулятор диаметра пузырьков пены, гидрофобизатор и т.д. Хотя в настоящем документе проиллюстрирован пример, в котором обеспечена одна труба 111A подачи порошкового компонента и одна труба 111B подачи жидкого компонента, изобретение не ограничивается таким вариантом выполнения, и при необходимости может быть обеспечено множество труб подачи порошкового компонента и множество труб подачи жидкого компонента.

Внутренняя конструкция корпуса 21 смесителя 11 будет описана со ссылкой на Фиг. 3 и Фиг. 4. В корпусе 21 расположен вращающийся диск 23 с возможностью вращения. Центральный участок вращающегося диска 23 прикреплен к нижней торцевой поверхности увеличенного нижнего концевого участка 221 вращающегося вала 22. В связи с этим вращающийся диск 23 может вращаться вместе с вращающимся валом 22, например, в направлении γ.

Вращающийся диск 23 может включать в себя большое количество зубчатых участков 231 на внешней периферийной области. На зубчатых участках 231 может быть прикреплено множество нижних штифтов 232 перпендикулярно верхней поверхности вращающегося диска 23. Кроме того, во внутренней области относительно зубчатых участков 231 вращающегося диска 23 может быть прикреплено множество нижних штифтов 233 перпендикулярно верхней поверхности вращающегося диска 23.

Как проиллюстрировано на Фиг. 4, к верхней пластине 211 может быть прикреплено множество верхних штифтов 2112, свисающих в область 21a смешивания. Нижние штифты 233 и верхние штифты 2112 расположены чередующимся образом в радиальном направлении вращающегося диска 23, так что при вращении вращающегося диска 23 нижние штифты 233 и верхние штифты 2112 могут перемещаться относительно друг друга для смешивания и перемешивания сырья для гипсовой суспензии, введенного в корпус 21.

Во время приготовления гипсовой суспензии приводное устройство вращения (не проиллюстрировано) смесителя 11 приводится в действие для передачи движущей силы на вращающийся диск 23 через вращающийся вал 22 и увеличенный нижний концевой участок 221, так что вращающийся диск 23 может вращаться в направлении γ. В это время порошковый компонент P и жидкий компонент L, которые являются сырьем для гипсовой суспензии, могут одновременно подаваться из трубы 111A подачи порошкового компонента и трубы 111B подачи жидкого компонента в область 21a смешивания. После перемешивания и смешивания порошковый компонент P и жидкий компонент L, которые являются сырьем для гипсовой суспензии и подаются в область 21a смешивания, выбрасываются наружу и вперед в направления вращения под действием центробежной силы и зубчатых участков 231 и перемещаются в направлении наружу на вращающемся диске 23, перемещаясь в окружном направлении по периферийной области.

Здесь, как проиллюстрировано на Фиг. 3, на периферийной стенке 213 могут быть обеспечены участок 25 выдачи суспензии и отверстия 24a и 24b фракционирования для выдачи из смесителя 11 гипсовой суспензии, приготовленной путем смешивания порошкового компонента P с жидким компонентом L в области 21a смешивания смесителя 11. Отметим, что участок 25 выдачи суспензии и отверстия 24a и 24b фракционирования могут быть обеспечены на нижней пластине 212.

Как проиллюстрировано на Фиг. 3 и Фиг. 4, например, трубы 241a и 241b фракционирования соответственно соединены с отверстиями 24a и 24b фракционирования, так что приготовленная гипсовая суспензия может подаваться, например, в формовочную машину или т.п.по трубам 241a и 241b фракционирования. Отметим, что хотя здесь проиллюстрирован пример, в котором пена не добавляется в гипсовую суспензию, выдаваемую из отверстий 24a и 24b фракционирования, изобретение не ограничивается таким вариантом выполнения. Например, как известно, пена также может добавляться в отверстиях 24a и 24b фракционирования для добавления пены в приготовленную гипсовую суспензию. Отметим, что в случае добавления пены в гипсовую суспензию в отверстиях 24a и 24b фракционирования пена, например, может непосредственно подаваться и добавляться из вспенивающего устройства 12 в отверстия 24a и 24b фракционирования.

Участок 25 выдачи суспензии может включать в себя отверстие 251 выдачи суспензии, обеспеченное на периферийной стенке 213, полый соединительный участок 252, соединенный с отверстием выдачи суспензии, и вертикальный желоб 253.

В дополнение на участке 25 выдачи суспензии может быть обеспечено (открыто) отверстие 143 подачи пены для подачи пены, перемещаемой насосом 13, в гипсовую суспензию. В частности, например, отверстие 143 подачи пены может быть обеспечено (открыто) на полом соединительном участке 252 участка 25 выдачи суспензии. Труба 142, соединенная с вышеописанным насосом 13, соединена с участком 25 выдачи суспензии на отверстии 143 подачи пены и может быть соединена через отверстие 143 подачи пены с участком 25 выдачи суспензии, например, с полым соединительным участком 252.

За счет такой конфигурации можно добавлять пену M в гипсовую суспензию, приготовленную в области 21a смешивания, сразу после попадания в полый соединительный участок 252 через отверстие 251 выдачи суспензии. Гипсовая суспензия, в которую добавлена пена, далее продвигается к вертикальному желобу 253 с передней стороны, и пена может равномерно диспергироваться в гипсовой суспензии за счет вращательного движения вдоль внутренней периферийной стеночной поверхности в вертикальном желобе 253.

Отметим, что в случае добавления пены на участке 25 выдачи суспензии изобретение не ограничивается вариантом выполнения, в котором отверстие 143 подачи пены расположено на полом соединительном участке 252, и труба 142 соединена с отверстием 143 подачи пены. Например, отверстие подачи пены может быть обеспечено с передней стороны относительно полого соединительного участка 252, и труба 142 может быть соединена с отверстием подачи пены.

Также труба 142, соединяющая насос 13 и смеситель 11 и отверстие 143 подачи пены, не ограничена вариантом выполнения, в котором она соединена с участком 25 выдачи суспензии смесителя 11, и, например, как проиллюстрировано пунктирной линией на Фиг. 3, она может представлять собой трубу 142(и участок 143(подачи пены, соединенный с периферийной стенкой 213. В соответствии с таким способом подачи пены пену добавляют в гипсовую суспензию непосредственно перед выпуском из области 21a смешивания через отверстие 251 выдачи суспензии, и в случае соединения трубы 142 с полым соединительным участком 252 может быть приготовлена гипсовая суспензия, в которую добавлена пена.

Как описано выше, гипсовая суспензия, в которую на участке 25 выдачи суспензии, в области 21a смешивания или т.п.добавлена и диспергирована пена, может стекать вниз по вертикальному желобу 253 и подаваться в формовочную машину или т.п.Отметим, что хотя на Фиг. 2 и Фиг. 4 проиллюстрирован вариант выполнения, в котором в качестве вертикального желоба 253 используется короткая цилиндрическая прямая труба, вертикальный желоб 253 не ограничивается таким вариантом выполнения. Например, его участок может быть цилиндрическим, как проиллюстрировано на Фиг. 2 и Фиг. 4, а с передней стороны в направлении перемещения гипсовой суспензии, подаваемой в формовочную машину, может быть использован шланг любой желаемой формы. В этом случае с передней стороны относительно вертикального желоба 253 в соответствии со схемой смесителя 11 и формовочного блока 16 может быть включен изогнутый участок, криволинейный участок или т.п.Кроме того, вместо вертикального желоба 253 к полому соединительному участку 252 может быть присоединен желоб имеющий форму шланга. То есть желоб, имеющий форму шланга, может быть присоединен непосредственно к полому соединительному участку 252 без обеспечения вертикального желоба 253. В этом случае, как и в случае вертикального желоба 253, можно равномерно диспергировать пену в гипсовой суспензии в желобе, имеющем форму шланга. Также в соответствии со схемой смесителя 11 и формовочного блока 16 желоб, имеющий форму шланга, может включать в себя изогнутый участок, криволинейный участок или т.п.

Хотя выше описан пример конфигурации смесителя 11, смеситель 11 не ограничивается таким вариантом выполнения. Могут быть использованы различные типы смесителей, выполненных с возможностью приготовления гипсовой суспензии путем смешивания порошкового компонента P и жидкого компонента L, которые являются сырьем, и с возможностью добавления пены в приготовленную гипсовую суспензию.

Далее будет описано вспенивающее устройство 12. Вспенивающее устройство 12, например, может образовывать (производить) пену с использованием пенообразующего вещества. В связи с этим, как проиллюстрировано на Фиг. 1, к вспенивающему устройству 12 может быть присоединена труба 121A подачи пенообразующего вещества для подачи пенообразующего вещества, труба 121B подачи воздуха для подачи воздуха и т.п.Отметим, что при необходимости может быть обеспечена труба подачи воды или т.п.для подачи воды (не проиллюстрирована).

Способ образования пены из пенообразующего вещества во вспенивающем устройстве 12 особо не ограничен, и, например, может быть использован способ предварительного вспенивания, при котором нагнетают воздух в пенообразующее вещество.

В случае образования пены способом предварительного вспенивания вспенивающее устройство 12 может включать в себя резервуар для приема пенообразующего вещества, который главным образом принимает исходный раствор пенообразующего вещества. Отметим, что описанная выше труба 121A подачи пенообразующего вещества может быть соединена с резервуаром для приема пенообразующего вещества.

Также вспенивающее устройство 12 может дополнительно включать в себя насос для перекачивания постоянного количества исходного раствора пенообразующего вещества из резервуара для приема пенообразующего вещества, и вспенивающий участок, который нагнетает сжатый воздух в исходный раствор пенообразующего вещества, перекачиваемый из резервуара для приема пенообразующего вещества, и перемешивает полученную смесь исходного раствора пенообразующего вещества и воздуха для образования пены из исходного раствора пенообразующего вещества. Отметим, что описанная выше труба 121B подачи воздуха может быть соединена со вспенивающим участком.

Способ образования пены из пенообразующего вещества не ограничивается вариантом выполнения, в котором в исходный раствор пенообразующего вещества нагнетают сжатый воздух и перемешивают полученную смесь исходного раствора пенообразующего вещества и воздуха.

Например, пена может быть образована путем нагнетания воздуха в разбавленный раствор пенообразующего вещества и перемешивания полученной смеси разбавленного раствора пенообразующего вещества и воздуха после предварительного разбавления исходного раствора пенообразующего вещества водой до заданной степени разбавления для приготовления разбавленного раствора пенообразующего вещества.

В этом случае вспенивающее устройство 12 может дополнительно включать в себя водный резервуар для хранения воды и насос для перекачивания постоянного количества воды из водного резервуара. Также вспенивающее устройство 12 может дополнительно включать в себя резервуар для разбавления пенообразующего вещества водой до заданной степени разбавления для получения разбавленного водного раствора из исходного раствора пенообразующего вещества, и насос для перекачивания постоянного количества разбавленного раствора пенообразующего вещества.

Способ перемешивания смеси исходного раствора пенообразующего вещества или разбавленного раствора пенообразующего вещества и воздуха во вспенивающем участке вспенивающего устройства 12 особо не ограничен, и, например, для перемешивания и образования пены может быть применено сдвигающее усилие, создаваемое высокоскоростным перемешиванием. Также возможно перемешивание за счет превращения смеси исходного раствора пенообразующего вещества или разбавленного раствора пенообразующего вещества и воздуха в мелкозернистые гранулы.

Отметим, что для получения постоянного количества пены путем повышения количественной точности пенообразующего вещества, воды и воздуха, на пути трубопровода для подачи каждого вещества может быть обеспечен известный расходомер для автоматической регулировки расхода каждого вещества на основе значения, определенного расходомером. Пенообразующее вещество, используемое во вспенивающем устройстве 12, особо не ограничено, и могут быть использованы анионные, катионные, неионогенные и амфотерные поверхностно-активные вещества, которые традиционно используются для изготовления материалов на основе гипса. Пенообразующее вещество предпочтительно представляет собой анионное поверхностно-активное вещество. Особо предпочтительные примеры пенообразующего вещества включают в себя сульфаты алкилов, алкиларилов, алкиловых эфиров, алкилариловых эфиров, полиоксиэтиленалкиловых эфиров (полиэтиленоксидалкиловых эфиров) и полиоксиэтилен-полиоксипропилен-алкиловых эфиров (полиэтиленоксид-полипропиленоксид-алкиловых эфиров) и т.д.

Количество пены, вырабатываемой вспенивающим устройством 12, особо не ограничено. Предпочтительно, чтобы количество пены, вырабатываемой вспенивающим устройством 12 в единицу времени, было больше или равно количеству пены, перемещаемой насосом 13 в смеситель 11 в единицу времени. Это связано с тем, что если количество пены, вырабатываемой вспенивающим устройством 12 в единицу времени, будет меньше количества пены, перемещаемой насосом 13 в смеситель 11 в единицу времени, существует вероятность подачи насосом 13 невспененного пенообразующего вещества, перемещаемого во вспенивающий участок вспенивающего устройства 12.

Хотя пена, вырабатываемая вспенивающим устройством 12, может непосредственно перемещаться в смеситель 11 с помощью насоса 13, между вспенивающим устройством 12 и насосом 13 может быть обеспечен вспомогательный резервуар (буфер), который не проиллюстрирован, для хранения пены во вспомогательном резервуаре. Отметим, что местоположение вспомогательного резервуара особо не ограничено. Например, вспомогательный резервуар может быть обеспечен во вспенивающем устройстве 12 или т.п.

В случае, когда пена, вырабатываемая вспенивающим устройством 12, непосредственно перемещается в смеситель 11 с помощью насоса 13, и количество пены, вырабатываемой вспенивающим устройством 12 в единицу времени, меньше количества пены, перемещаемой насосом 13 в единицу времени, пена может храниться в трубе 141 или т.п.

Отметим, что в случае хранения пены в трубе 141 или во вспомогательном резервуаре для предотвращения чрезмерного повышения внутреннего давления в этих элементах предпочтительно обеспечить блок сбрасывания пены, например, клапан 122 обратного давления, для сбрасывания пены, когда давление становится равно или превышает заданное давление. Отметим, что хотя на Фиг. 1 проиллюстрирован пример, в котором клапан 122 обратного давления соединен со вспенивающим устройством 12, блок сбрасывания пены не ограничивается таким вариантом выполнения, и может быть соединен, например, с трубой 141, вспомогательным резервуаром или т.п.

Вместо блока сбрасывания пены или в дополнение к блоку сбрасывания пены в трубе 141 или во вспомогательном резервуаре может быть обеспечен манометр, который не проиллюстрирован, и может быть обеспечен блок 15 управления, который управляет вспенивающим устройством 12. В этом случае, когда давление, определяемое манометром, становится равно или превышает определенный уровень, блок 15 управления может выполнять остановку вспенивающего устройства 12, образующего пену, пока давление, определяемое манометром, не опустится.

Далее будет описан насос 13.

Как описано выше, традиционное устройство для изготовления листового материала на основе гипса имеет конфигурацию, в которой вспенивающее устройство и смеситель непосредственно соединены трубой, и имеет проблему, заключающуюся в том, что из-за кратковременного колебания давления в смесителе добавочное количество пены также колеблется. В связи с этим авторы настоящего изобретения провели исследования и обнаружили, что за счет размещения насоса 13 между вспенивающим устройством 12 и смесителем 11 отдельно от вспенивающего устройства 12 и смесителя 11 можно предотвращать влияние кратковременного колебания давления в смесителе и точно регулировать количество пены, добавляемой в гипсовую суспензию.

Считается, что это связано с тем, что кратковременное колебание давления в смесителе 11 может регулироваться путем подачи в смеситель 11 пены, вырабатываемой вспенивающим устройством 12, с помощью насоса 13. Однако в зависимости от типов насосов из-за их конструкции существует вероятность воздействия чрезмерного давления на пену, добавления деформированной пены в гипсовую суспензию и разрушения пены.

В связи с этим в результате дополнительных исследований используемых насосов было обнаружено, что в зависимости от типов насосов при образовании гипсового твердого тела из гипсовой суспензии, в которую добавлена пена, формы пустот, полученных за счет пены, содержащихся в гипсовом твердом теле, отличаются.

Различия форм пустот, полученных за счет пены, содержащихся в листовых материалах на основе гипса, полученных путем отверждения гипсовой суспензии, в которую добавлена пена, в зависимости от типов используемых насосов, будут описаны со ссылкой на Фиг. 5A-Фиг.5C.

Фиг. 5A представляет собой вид, увеличенный с помощью растрового электронного микроскопа (SEM), разреза листового материала на основе гипса, полученного при затвердевании гипсовой суспензии, в которую добавлена пена, и приготовленного устройством 10 для изготовления листового материала на основе гипса, в котором между вспенивающим устройством 12 и смесителем 11 в качестве насоса 13 обеспечен винтовой насос, который представляет собой роторный насос из насосов прямого вытеснения.

Кроме того, Фиг. 5B представляет собой вид, увеличенный подобным образом, разреза листового материала на основе гипса, образованного подобно листовому материалу на основе гипса, показанному на Фиг. 5A, за исключением того, что в качестве насоса 13 используется мембранный насос, который представляет собой возвратно-поступательный насос из насосов прямого вытеснения.

Отметим, что насосом прямого вытеснения является насос, который изменяет объем текучей среды, например, суспензии, в фиксированном пространственном объеме за счет возвратно-поступательного движения или вращательного движения, передает энергию текучей среде и перемещает текучую среду. Роторный насос из таких насосов прямого вытеснения представляет собой насос, который всасывает и выпускает текучую среду за счет вращательного движения вращающегося компонента, а возвратно-поступательный насос из таких насосов прямого вытеснения представляет собой насос, который всасывает и выпускает текучую среду за счет возвратно-поступательного движения компонента.

Фиг. 5C представляет собой вид, увеличенный подобным образом, разреза листового материала на основе гипса, образованного подобно листовому материалу на основе гипса, показанному на Фиг. 5A, за исключением того, что в качестве насоса 13 используется спиральный насос, который представляет собой центробежный насос, вращающий рабочее колесо в корпусе для передачи энергии текучей среде с использованием центробежной силы.

Подтверждено, что пустоты 51 и 52, полученные за счет пены, в листовых материалах на основе гипса, изготовленных с использованием насосов прямого вытеснения в качестве насосов 13, проиллюстрированные на Фиг. 5A и Фиг. 5B, имеют по существу сферическую форму, и их размеры также по существу одинаковы. В отличие от этого подтверждено, что пустоты 53, полученные за счет пены, в листовом материале на основе гипса, изготовленном с использованием спирального насоса, который представляет собой центробежный насос, в качестве насоса 13, проиллюстрированные на Фиг. 5C, являются бесформенными, и имеют другой размер по сравнению с листовыми материалами на основе гипса, показанными на Фиг. 5A и Фиг. 5B. Отметим, что для каждого случая менялись рабочие условия насоса для изготовления листовых материалов на основе гипса, и проводился подобный анализ, однако была получена такая же тенденция.

При изготовлении листового материала на основе гипса, проиллюстрированного на Фиг. 5C, пена добавляется в гипсовую суспензию с использованием описанного спирального насоса, и считается, что из-за спирального насоса на пену, вырабатываемую вспенивающим устройством, воздействует большое внешнее усилие, и в гипсовую суспензию добавляется пена в деформированном состоянии. При добавлении в гипсовую суспензию пены в деформированном состоянии, как описано выше, поскольку пена стремится к объединению, размер пузырьков пены в гипсовой суспензии изменяется.

В связи с этим считается, что при использовании спирального насоса, который не является насосом прямого вытеснения, в качестве насоса 13, как проиллюстрировано на Фиг. 5C, пустоты 53, полученные за счет пены, являются бесформенными, и наблюдается вариация размеров.

Отметим, что хотя на Фиг. 5C проиллюстрированы результаты микроскопического анализа листового материала на основе гипса, в случае объединения пены и образования больших пузырьков пены в гипсовой суспензии при изготовлении листового материала на основе гипса, как проиллюстрировано на Фиг. 5C, существует вероятность появления в полученном листовом материале на основе гипса очень больших пустот, полученных за счет пены, и кажущегося отсутствия части гипса. Также из-за больших пузырьков пены, образованных в гипсовой суспензии, существует вероятность возникновения расширения в поверхностном покрывающем материале, например, в бумажной основе листа, расположенной на поверхности листового материала на основе гипса.

Что касается вышеописанного, насосы прямого вытеснения, используемые при изготовлении листовых материалов на основе гипса, проиллюстрированных на Фиг. 5A и Фиг. 5B, могут перемещать пену из вспенивающего устройства в смеситель без воздействия чрезмерного усилия на пену независимо от рабочих условий. В связи с этим, как проиллюстрировано на Фиг. 5A и 5B, можно получить листовые материалы на основе гипса, включающие в себя пустоты 51 и 52, полученные за счет пены, имеющие по существу сферическую форму и по существу одинаковый размер.

Роторный насос из насосов прямого вытеснения представляет собой насос, который выполняет операцию всасывания и выпуска за счет вращательного движения ротора или шестерни, и, в частности, может добавлять пену в гипсовую суспензию без воздействия чрезмерного усилия на пену. В связи с этим, как проиллюстрировано на Фиг. 5A, в случае использования роторного насоса в качестве насоса 13, в частности, можно предотвратить деформацию пены и объединение пузырьков пены в гипсовой суспензии. В дополнение можно предотвратить разрушение пены.

В связи с этим, как проиллюстрировано на Фиг. 5A, в частности, в полученном листовом материале на основе гипса пустоты, полученные за счет пены, имеют по существу сферическую форму, и размеры пустот, полученных за счет пены, также могут быть по существу одинаковыми. Кроме того, в полученном листовом материале на основе гипса можно предотвратить возникновение очень больших пустот в гипсовом сердечнике и возникновение расширения в поверхностном покрывающем материале.

На основе вышеописанных результатов исследований предпочтительно использовать в качестве насоса 13 насос прямого вытеснения, который может перемещать пену, вырабатываемую вспенивающим устройством 12, без воздействия чрезмерного усилия на пену. В частности, можно использовать возвратно-поступательный насос, например, мембранный насос или поршневой насос, или роторный насос, например, шестеренный насос, лопастной насос, винтовой насос.

В частности, в качестве насоса 13 предпочтительно может использоваться роторный насос, и более предпочтительно может использоваться винтовой насос.Винтовой насос представляет собой тип насоса, который перемещает объект с использованием одного или более винтовых роторов.

В винтовом насосе винтовой ротор вращается в статоре, так что в зазорах между ротором и статором образуется последовательность независимых герметичных пространств, называемых полостями. Таким образом, за счет вращения ротора в статоре полости перемещаются в направлении выпускной стороны, создавая сильное всасывающее усилие, так что перемещение может выполняться без воздействия чрезмерного усилия на пену.

В соответствии с таким винтовым насосом, так как может быть реализована постоянная величина перемещения без колебания, количество пены, добавляемой в гипсовую суспензию, может регулироваться особенно точно, и такой винтовой насос более предпочтительно может использоваться в качестве насоса 13, как описано выше.

Среди винтовых насосов особенно предпочтительно использовать одноосный винтовой насос.В качестве одноосного винтового насоса, например, известен и может быть предпочтительно использован одноосный эксцентриковый винтовой насос (насос MONO (зарегистрированный торговый знак), который может называться насос MOYNO).

Как описано выше, в устройстве для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения насос 13 может быть расположен между вспенивающим устройством 12 и смесителем 11. В этом случае, хотя расстояние между вспенивающим устройством 12 и насосом 13 и расстояние между насосом 13 и смесителем 11 особо не ограничены, с точки зрения предотвращения влияния колебания давления в смесителе 11 на подачу пены предпочтительно, чтобы насос 13 был расположен как можно ближе к смесителю 11.

В связи с этим предпочтительно, чтобы длина L2 трубы 142, которая соединяет насос 13 и смеситель 11, была меньше длины L1 трубы 141, которая соединяет вспенивающее устройство 12 и насос 13. Это связано с тем, что предпочтительно размещать насос 13 вблизи смесителя 11, как описано выше.

Как описано выше, традиционно вспенивающее устройство и смеситель непосредственно соединены трубой. В связи с этим невозможно подавать пену на сторону смесителя, если давление на стороне вспенивающего устройства ниже, чем на стороне смесителя. С другой стороны, поскольку давление оказывает сильное влияние на количество и форму образуемой пены при образовании пены вспенивающим устройством, невозможно сильно повысить давление на стороне вспенивающего устройства. Кроме того, существует вероятность влияния колебания давления в смесителе на количество и форму пены, вырабатываемой вспенивающим устройством.

Что касается вышеописанного, в устройстве 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения за счет подающей функции насоса 13 из вспенивающего устройства 12 в смеситель 11 может подаваться постоянное количество пены независимо от давления между вспенивающим устройством 12 и смесителем 11. В частности, даже если одно из давления в отверстии 131 всасывания пены (смотри Фиг. 1) насоса 13 и давления в отверстии 132 выпуска пены насоса 13 выше, чем другое, можно подавать постоянное количество пены из отверстия 143 подачи пены, обеспеченном на смесителе 11. Также величина подачи пены не подвержена влиянию колебания давления со стороны смесителя.

В связи с этим в устройстве 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения давление в отверстии 131 всасывания пены и давление в отверстии 132 выпуска пены особо не ограничены.

Отметим, что упомянутое отверстие 131 всасывания пены насоса 13 представляет собой отверстие, через которое насос 13 всасывает пену, перемещаемую из вспенивающего устройства 12, и труба 141, которая соединяет вспенивающее устройство 12 и насос 13, соединена с насосом 13 на отверстии 131 всасывания пены. Также упомянутое отверстие 132 выпуска пены насоса 13 представляет собой отверстие, через которое насос 13 выпускает пену, перемещаемую из вспенивающего устройства 12, и труба 142, которая соединяет насос 13 и отверстие 143 подачи пены, соединена с насосом 13 на отверстии 132 выпуска пены.

Хотя выше описаны элементы, входящие в устройство 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения, устройство 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения при необходимости может включать в себя различные элементы, отличные от вспенивающего устройства 12, насоса 13 и смесителя 11, описанных выше.

Например, устройство 10 для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения может включать в себя формовочный блок 16, как проиллюстрировано на Фиг. 1. Пример конфигурации формовочного блока 16 будет описан со ссылкой на Фиг. 6. Отметим, что аналогичные ссылочные позиции относятся к элементам, которые аналогичны элементам, описанным выше со ссылкой на чертежи.

Формовочный блок 16 может формовать и превращать гипсовую суспензию, приготовленную смесителем 11, в листовой материал на основе гипса, имеющий требуемую форму и размер.

Бумажная основа 61, покрывающая переднюю поверхность (бумажная основа листа), которая представляет собой поверхностный материал, перемещается вдоль производственной линии справа налево на фигуре.

Смеситель 11 может быть расположен в заданном положении, связанном с линией перемещения, например, над или сбоку от линии перемещения. Поскольку смеситель 11 уже рассмотрен, его подробное описание опущено.

Гипсовая суспензия 63, полученная в смесителе 11, выдается из отверстий 24a и 24b фракционирования смесителя и подается на бумажную основу 61, покрывающую переднюю поверхность (бумажная основа листа), и бумажную основу 62, покрывающую заднюю поверхность (бумажная основа листа), через трубы 241a и 241b фракционирования с задних сторон в направлении перемещения валковых устройств 64 для нанесения.

Гипсовая суспензия 63, подаваемая на каждую из бумажной основы 61, покрывающей переднюю поверхность, и бумажной основы 62, покрывающей заднюю поверхность, достигает распределяющих частей валковых устройств 64 для нанесения и распределяется распределяющими частями. Отметим, что валковые устройства 64 для нанесения могут включать в себя накатные валики 641, опорные валики 642 и валики 643 снятия остатков. При прохождении покрывающих бумажных основ между накатными валиками 641 и опорными валиками 642, гипсовая суспензия 63 может распределяться на бумажной основе 61, покрывающей переднюю поверхность, и бумажной основе 62, покрывающей заднюю поверхность.

Таким образом, на бумажной основе 61, покрывающей переднюю поверхность, образуются тонкий слой гипсовой суспензии 63 и краевая область. Кроме того, тонкий слой гипсовой суспензии 63 подобным образом образуется на бумажной основе 62, покрывающей заднюю поверхность. Отметим, что хотя на Фиг. 6 проиллюстрирован пример, в котором для нанесения гипсовой суспензии 63 на бумажную основу 61, покрывающую переднюю поверхность, и бумажную основу 62, покрывающую заднюю поверхность, используются валковые устройства 64 для нанесения, изобретение не ограничивается таким вариантом выполнения. Например, гипсовая суспензия 63 может быть нанесена на только на одну из бумажной основы 61, покрывающей переднюю поверхность, и бумажной основы 62, покрывающей заднюю поверхность, с использованием валкового устройства 64 для нанесения. Кроме того, гипсовая суспензия 63 может быть нанесена только на боковые края бумажной основы 61, покрывающей переднюю поверхность.

Бумажная основа 61, покрывающая переднюю поверхность, перемещается без изменения направления. Бумажная основа 62, покрывающая заднюю поверхность, поворачивается поворачивающим валиком 65 в направлении линии перемещения бумажной основы 61, покрывающей переднюю поверхность. Таким образом, бумажная основа 61, покрывающая переднюю поверхность, и бумажная основа 62, покрывающая заднюю поверхность, достигают формовочной машины 66.

Гипсовая суспензия 67, в которую добавлена пена, подается из смесителя 11 через участок 25 выдачи суспензии перед формовочной машиной 66. Наносимая гипсовая суспензия 161, подаваемая из смесителя 11 и представляющая собой гипсовую суспензию 67, содержащую пену, находящаяся перед формовочной машиной 66, формуется формовочной машиной 66 в слой между тонкими слоями, образованными на бумажной основе 61, покрывающей переднюю поверхность, и бумажной основе 62, покрывающей заднюю поверхность, так что может быть образовано формованное тело.

Как описано выше, может быть образовано формованное тело из гипсовой суспензии, которое представляет собой непрерывное слоистое тело, имеющее структуру из трех слоев, обеспеченных бумажной основой 61, покрывающей переднюю поверхность, гипсовой суспензией и бумажной основой 62, покрывающей заднюю поверхность.

Хотя в варианте выполнения, описанном в качестве примера, пена добавляется только в гипсовую суспензию 67, которая подается из участка 25 выдачи суспензии, как известно, пена также может быть добавлена в гипсовую суспензию в отверстии 24a фракционирования и/или отверстии 24b фракционирования для получения гипсовой суспензии, содержащей пену. Отметим, что в случае добавления пены в гипсовую суспензию в отверстиях 24a и 24b фракционирования, пена, например, может непосредственно подаваться и добавляться в отверстия 24a и 24b фракционирования из вспенивающего устройства 12.

После получения желаемой формы в формовочной машине 66 в ходе реакции гидратации обожженный гипс (полуводный гипс) в гипсовой суспензии образует игольчатые кристаллы двуводного гипса, схватывается, застывает, затвердевает и превращается в листовой материал на основе гипса.

Отметим, что хотя в описанном примере формовочный блок производит гипсовый лист, изобретение не ограничивается таким вариантом выполнения.

Примеры листового материала на основе гипса включают в себя гипсовый лист, гипсовый лист, содержащий стекломат, гипсовый лист, содержащий стекловолокно и нетканый материал, гипсошлаковый лист и т.п. В формовочном блоке бумажная основа листа, которая представляет собой поверхностный материал, может быть заменена стекловолокнистым нетканым материалом (стеклотканью), стекломатом или т.п. в зависимости от производимого листового материала на основе гипса, так что стекловолокнистый нетканый материал, стекломат или т.п. может быть расположен на поверхности или вблизи поверхности, или формование может быть выполнено без использования поверхностного материала.

Возможен случай, когда при колебании величины подачи гипсовой суспензии 67 из смесителя 11 колеблется объем наносимой гипсовой суспензии 161. В соответствии с исследованиями авторов настоящего изобретения возможен случай, когда после получения желаемой толщины в формовочной машине 66 толщина перемещаемого формованного тела кратковременно колеблется в ответ на изменение объема наносимой гипсовой суспензии 161. При колебании толщины формованного тела толщина полученного листового материала на основе гипса также может колебаться. В связи с этим для изготовления листовых материалов на основе гипса с точно регулируемой толщиной предпочтительно поддерживать объем наносимой гипсовой суспензии 161 по существу постоянным.

В связи с этим предпочтительно, чтобы устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения в дополнение к формовочной машине, которая формует гипсовую суспензию, приготовленную смесителем 1, например, включало в себя датчик 17, который обнаруживает изменение объема гипсовой суспензии, находящейся перед формовочной машиной, как проиллюстрировано на Фиг. 1. Таким образом, предпочтительно обеспечение блока 15 управления, который регулирует величину подачи пены из вспенивающего устройства 12 в смеситель 11 на основе изменения объема гипсовой суспензии, находящейся перед формовочной машиной 66, которое представляет собой результат обнаружения датчика 17.

В качестве способа регулировки объема наносимой гипсовой суспензии 161, например, рассматриваются способ регулировки величины подачи порошкового компонента P и жидкого компонента L, подаваемых в смеситель 11, и способ регулировки величины подачи пены в смеситель 11.

В первом случае время, которое соответствует времени пребывания сырья в смесителе, представляет собой время с начала регулировки величины подачи сырья, подаваемого в смеситель 11, до изменения объема гипсовой суспензии, подаваемой в качестве наносимой гипсовой суспензии 161 перед формовочной машиной 66. В отличие от этого во втором случае пена добавляется вблизи участка выдачи суспензии, который представляет собой выпуск смесителя 11, как описано выше. В связи с этим можно уменьшить время с начала регулировки до изменения объема гипсовой суспензии, подаваемой в качестве наносимой гипсовой суспензии перед формовочной машиной.

В связи с этим, как описано выше, предпочтительно, чтобы блок 15 управления в ответ на результат обнаружения датчика 17, который обнаруживает изменение объема гипсовой суспензии, находящейся перед формовочной машиной, регулировал количество пены, подаваемой из вспенивающего устройства 12 в смеситель 11.

Величина подачи пены из вспенивающего устройства 12 в смеситель 11 может регулироваться, например, рабочими условиями насоса 13 и рабочими условиями вспенивающего устройства 12.

При условии, что блок 15 управления выполнен с возможностью управления рабочими условиями насоса 13 и т.п.на основе результата обнаружения от датчика 17, как описано выше, его конкретная конфигурация особо не ограничена. Например, как показано пунктирными линиями на Фиг. 1, при изготовлении листового материала на основе гипса блок 15 управления может быть выполнен с возможностью управления элементами, образующими устройство 10 для изготовления листового материала на основе гипса, отличными от вспенивающего устройства 12 и насоса 13, описанных выше. То есть блок 15 управления может быть выполнен с возможностью управления смесителем 11, вышеописанным формовочным блоком 16, датчиком 17 и т.п.

Также, например, блок 15 управления может быть обеспечен для каждого элемента, входящего в устройство 10 для изготовления листового материала на основе гипса, так что между блоками управления, обеспеченными для соответствующих элементов может быть реализована связь и т.п.

Конфигурация датчика 17 также особо не ограничена. В качестве датчика, который может обнаруживать изменение объема гипсовой суспензии 161, находящейся перед формовочной машиной 66, может быть использован датчик, например, бесконтактный датчик, который может обнаруживать изменение расстояния между датчиком 17 и поверхностью наносимой гипсовой суспензии 161, или контактный и/или бесконтактный датчик, который может измерять количество наносимой гипсовой суспензии.

Устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения при необходимости может включать в себя различные элементы и блоки, отличные от вышеописанных элементов.

Например, в дополнение к формовочному блоку 16 с передней стороны относительно формовочного блока 16 могут быть обеспечены, например, грубый резак, который грубо нарезает формованное тело, отформованное формовочной машиной 66, сушильный блок, который высушивает избыточную влагу в формованном теле, отформованном формовочной машиной 66, режущий блок, который нарезает полученный листовой материал на основе гипса, конвейерный блок, который перемещает полученный листовой материал на основе гипса, и т.п.

Хотя на Фиг. 1 проиллюстрирован пример, в котором обеспечен один смеситель 11, изобретение не ограничивается таким вариантом выполнения, и, например, может быть обеспечено множество смесителей 11.

В случае обеспечения множества смесителей 11 и получения гипсовой суспензии 63, не содержащей пену, а также гипсовой суспензии 67, содержащей пену, как описано в отношении формовочного блока, проиллюстрированного на Фиг. 6, гипсовая суспензия 63 и гипсовая суспензия 67 могут быть приготовлены разными смесителями.

В случае, когда устройство 10 для изготовления листового материала на основе гипса включает в себя множество смесителей 11, предпочтительно, чтобы к смесителю, который добавляет пену в гипсовую суспензию, из множества смесителей 11 были присоединены вспенивающее устройство 12 и насос 13, как описано выше.

В вышеописанном устройстве для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения, поскольку насос обеспечен между вспенивающим устройством и смесителем, количество пены, добавляемой в гипсовую суспензию, может точно регулироваться независимо от изменения внутреннего давления в смесителе.

Кроме того, поскольку устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения, как описано выше, может точно регулировать количество пены, добавляемой в гипсовую суспензию, например, устройство для изготовления листового материала на основе гипса в соответствии с настоящим вариантом выполнения может предпочтительно использоваться для изготовления листового материала на основе гипса, имеющего удельный вес 0,4 или более и 0,7 или менее и содержащего большое количество пустот, полученных за счет пены.

Примеры

Далее будут описаны конкретные примеры. Однако настоящее изобретение не ограничивается этими конкретными примерами.

[Пример 1]

С использованием устройства 10 для изготовления листового материала на основе гипса, проиллюстрированного на Фиг. 1, было изготовлено 100 гипсовых листов, имеющих толщину 12,5 мм, ширину 909 мм и длину 1820 мм, как определено в документе JIS A 6901 (2014), и полученные гипсовые листы были оценены в отношении вариации толщины и веса.

Процедура изготовления гипсовых листов настоящего примера будет описана со ссылкой на Фиг. 1-Фиг.4 и Фиг. 6.

Сначала будет описана процедура получения гипсовой суспензии для подачи на гипсовые листы.

В настоящем примере гипсовая суспензия была приготовлена с использованием вспенивающего устройства 12, насоса 13 и смесителя 11, входящих в устройство 10 для изготовления листового материала на основе гипса, проиллюстрированное на Фиг. 1. Затем приготовленная гипсовая суспензия была отформована формовочным блоком 16 для получения гипсовых листов.

Как проиллюстрировано на Фиг. 1, вспенивающее устройство 12 и насос 13, а также насос 13 и смеситель 11 соответственно соединены трубами 141 и 142, и насос 13 обеспечен между вспенивающим устройством 12 и смесителем 11 на пути перемещения пены. Пена, образованная вспенивающим устройством 12, перемещалась в смеситель 11 с помощью насоса 13. Отметим, что длина L1 трубы 141 и длина L2 трубы 142 выполнены так, что L2 К вспенивающему устройству 12 присоединены труба 121A подачи пенообразующего вещества и труба 121B подачи воздуха, которые проиллюстрированы на Фиг. 1, и труба подачи воды, которая не проиллюстрирована. Во вспенивающем устройстве обеспечены резервуар для приема пенообразующего вещества, водяной резервуар, резервуар для разбавления и вспенивающий участок, труба 121A подачи пенообразующего вещества соединена с резервуаром для приема пенообразующего вещества, а труба подачи воды соединена с водяным резервуаром. Затем пенообразующее вещество, подаваемое в резервуар для приема пенообразующего вещества, и вода, подаваемая в водяной резервуар, перекачивались насосом для подачи в резервуар для разбавления, и в резервуаре для разбавления был приготовлен разбавленный раствор пенообразующего вещества. Далее разбавленный раствор пенообразующего вещества с помощью насоса подавался во вспенивающий участок из резервуара для разбавления, и из трубы 121B подачи воздуха, соединенной со вспенивающим участком, подавался воздух для получения смеси разбавленного раствора пенообразующего вещества и воздуха, и в отношении смеси было применено сдвигающее усилие для образования пены. Отметим, что в качестве основного компонента использовалось пенообразующее вещество, содержащее сульфат алкилового эфира. В качестве насоса 13 использовался одноосный эксцентриковый винтовой насос, который представляет собой роторный насос из насосов прямого вытеснения. Во время изготовления гипсовых листов рабочие условия вспенивающего устройства 12 и насоса 13 регулировались так, чтобы давление в отверстии 131 всасывания пены насоса 13 было выше давления в отверстии 132 выпуска пены насоса 13. Отметим, что хотя разность давлений между давлением в отверстии 131 всасывания пены насоса 13 и давлением в отверстии 132 выпуска пены насоса 13 особо не ограничена, ранее было подтверждено, что гипсовые листы обычно изготавливаются при разности давлений, большей или равной 0,01 MПа и меньшей или равной 0,20 MПа. В настоящем примере рабочие условия регулировались так, чтобы разность давлений между давлением в отверстии 131 всасывания пены насоса 13 и давлением в отверстии 132 выпуска пены насоса 13 составляла 0,05 MПа. Смеситель 11 имеет конфигурацию, подобную проиллюстрированной на Фиг. 2 - Фиг. 4, и включает в себя участок подачи сырья, область смешивания и участок выдачи суспензии. Участок подачи сырья включает в себя отверстие подачи порошкового компонента (не проиллюстрировано) для подачи порошкового компонента и отверстие подачи жидкого компонента (не проиллюстрировано) для подачи жидкого компонента. Отверстие подачи порошкового компонента и отверстие подачи жидкого компонента соответственно соединены с трубой 111A подачи порошкового компонента и трубой 111B подачи жидкого компонента. Затем путем перемешивания и смешивания в области 21a смешивания порошкового компонента и жидкого компонента, подаваемых из участка подачи сырья, была приготовлена гипсовая суспензия. Поскольку конфигурация области 21a смешивания уже рассмотрена, ее описание будет опущено. Далее приготовленная гипсовая суспензия выдавалась из отверстий 24a и 24b фракционирования, обеспеченных на периферийной стенке 213 корпуса 21 смесителя 11, и участка 25 выдачи суспензии для подачи в формовочный блок 16. Отметим, что участок 25 выдачи суспензии включает в себя отверстие 251 выдачи суспензии, обеспеченное на периферийной стенке 213, полый соединительный участок 252, соединенный с отверстием выдачи суспензии, и вертикальный желоб 253. Отверстие 143 подачи пены расположено (открыто) в полом соединительном участке 252 участка 25 выдачи суспензии, и труба 142, соединенная с отверстием 132 выпуска пены насоса 13, соединена с отверстием 143 подачи пены. На полом соединительном участке 252 в гипсовую суспензию была добавлена пена из насоса 13. Отметим, что на участке 25 выдачи суспензии пена добавлялась таким образом, чтобы удельный вес гипсового сердечника составлял 0,65. В качестве порошкового компонента, являющегося сырьем для гипсовой суспензии, использовался обожженный гипс, модификатор схватывания, пластификатор и улучшитель адгезии, которые были смешаны таким образом, чтобы на 100 частей по массе обожженного гипса приходилась 1 часть по массе модификатора схватывания, 0,3 части по массе пластификатора и 0,5 части по массе улучшителя адгезии. В качестве жидкого компонента, являющегося сырьем для гипсовой суспензии, использовалась вода, которая подавалась таким образом, чтобы на 100 частей по массе обожженного гипса в порошковом компоненте приходилось 70 частей по массе воды. Как описано выше, гипсовая суспензия непрерывно подготавливалась вспенивающим устройством 12, насосом 13 и смесителем 11, и гипсовая суспензия подавалась в формовочный блок 16. Отметим, что гипсовая суспензия, в которую была добавлена пена, подавалась из участка 25 выдачи суспензии, а гипсовая суспензия, в которую не была добавлена пена, подавалась из отверстий 24a и 24b фракционирования. Далее со ссылкой на Фиг. 6 будет описана процедура формования гипсовой суспензии, выполняемая формовочным блоком 16 для получения гипсовых листов. Бумажная основа 61, покрывающая переднюю поверхность (бумажная основа листа), непрерывно перемещалась вдоль производственной линии справа налево на Фиг. 6. В настоящем примере в качестве описанных ниже бумажной основы 61, покрывающей переднюю поверхность, и бумажной основы 62, покрывающей заднюю поверхность, была использована бумажная основа плотностью 200 г/м2. Гипсовая суспензия, полученная в смесителе 11, подавалась на бумажную основу 61, покрывающую переднюю поверхность, и бумажную основу 62, покрывающую заднюю поверхность, из отверстий 24a и 24b фракционирования по трубам 241a и 242a фракционирования с задних сторон в направлениях перемещения валковых устройств 64 для нанесения. Гипсовая суспензия 63, в которую не была добавлена пена, на каждой из бумажной основы 61, покрывающей переднюю поверхность, и бумажной основы 62, покрывающей заднюю поверхность, продвигалась до распределяющих частей валковых устройств 64 для нанесения и распределялась распределяющими частями. На бумажной основе 61, покрывающей переднюю поверхность, были образованы тонкий слой гипсовой суспензии 63 и краевая область. Подобным образом тонкий слой гипсовой суспензии 63 был образован на бумажной основе 62, покрывающей заднюю поверхность. Бумажная основа 61, покрывающая переднюю поверхность, перемещалась без изменения направления. Бумажная основа 62, покрывающая заднюю поверхность, поворачивалась поворачивающим валиком 65 для перемещения в направлении линии перемещения бумажной основы 61, покрывающей переднюю поверхность. Далее бумажная основа 61, покрывающая переднюю поверхность, и бумажная основа 62, покрывающая заднюю поверхность, продвигались до формовочной машины 66. Здесь гипсовая суспензия 67, в которую была добавлена пена, подавалась через участок 25 выдачи суспензии между тонкими слоями, образованными на соответствующих бумажных основах листа, которые представляют собой бумажную основу 61, покрывающую переднюю поверхность, и бумажную основу 62, покрывающую заднюю поверхность. При прохождении через формовочную машину 66 было образовано непрерывное слоистое тело, в котором слой, образованный из гипсовой суспензии 63 и гипсовой суспензии 67, расположен между бумажной основой 61, покрывающей переднюю поверхность, и бумажной основой 62, покрывающей заднюю поверхность. Слоистое тело было отформовано так, чтобы толщина гипсового листа составляла 12,5 мм. Отметим, что был обеспечен датчик 17, который обнаруживал изменение объема наносимой гипсовой суспензии 161, представляющей собой гипсовую суспензию, находящуюся перед формовочной машиной 66. Таким образом, на основе результата обнаружения датчика 17 величина подачи пены, подаваемой из насоса 13 в смеситель 11, регулировалась блоком 15 управления так, чтобы объем наносимой гипсовой суспензии 161 поддерживался постоянным во время изготовления гипсовых листов. В частности, при уменьшения объема наносимой гипсовой суспензии 161 величина подачи пены из насоса 13 в смеситель 11 увеличивалась, а при увеличении объема наносимой гипсовой суспензии 161 величина подачи пены из насоса 13 в смеситель 11 уменьшалась. Отметим, что в качестве датчика 17 использовался бесконтактный датчик, выполненный с возможностью обнаружения изменения расстояния между датчиком 17 и поверхностью наносимой гипсовой суспензии 161. Полученное формованное тело затвердевало в процессе перемещения. Затвердевшее формованное тело продвигалось до грубого резака (не проиллюстрирован). Грубый резак нарезал непрерывное слоистое тело на тела в форме листов, имеющие заданную длину. Таким образом, было образовано тело, имеющее форму листа, включающее в себя материал сердечника, состоящий главным образом из гипса, покрытый бумажной основой. То есть был получен полуфабрикат гипсового листа. Грубо нарезанное слоистое тело далее проходило через сушилку (не проиллюстрирована) и принудительно высушивалось для удаления избыточной влаги (этап сушки). Затем слоистое тело было нарезано на изделие заданной длины для получения гипсового листа. В отношении 100 полученных гипсовых листов были измерены их толщина и вес каждого листа, и были оценены их вариации. Результаты показаны на Фиг. 7A и Фиг. 7B. Фиг. 7A иллюстрирует частоту и совокупное количество (%) в отношении веса гипсовых листов. Фиг. 7B иллюстрирует частоту и совокупное количество (%) в отношении толщины гипсовых листов. [Сравнительный пример 1] За исключением отсутствия насоса 13 100 гипсовых листов были получены таким же образом, как в Примере 1. Отметим, что в Сравнительном примере 1 из-за отсутствия насоса 13 вспенивающее устройство 12 и смеситель 11 непосредственно соединены трубой. Количество пены, подаваемой из вспенивающего устройства 12 в смеситель 11, регулировалось величиной подачи сырья, например, пенообразующего вещества и т.п., подаваемого во вспенивающее устройство. В отношении 100 полученных гипсовых листов были измерены их толщина и вес каждого листа, и были оценены их вариации. Результаты показаны на Фиг. 8A и Фиг. 8B. Фиг. 8A иллюстрирует частоту и совокупное количество (%) в отношении веса гипсовых листов. Фиг. 8B иллюстрирует частоту и совокупное количество (%) в отношении толщины гипсовых листов. В соответствии с результатами, показанными на Фиг. 7A, Фиг. 7B, Фиг. 8A, и Фиг. 8B, подтверждено, что вариация веса листов, то есть ширина распределения в Примере 1 меньше, чем в Сравнительном примере 1. Кроме того, такая же тенденция подтверждена в отношении толщины листов. Считается, что это связано с тем, что в Примере 1 конкретный удельный вес гипсовых листов может поддерживаться по существу постоянным за счет размещения насоса 13 между вспенивающим устройством 12 и смесителем 11, и количество пены, добавляемой в гипсовую суспензию, может точно регулироваться. Разрез гипсового листа, полученного в Примере 1, был оценен с помощью лазерного микроскопа, и было подтверждено, что пустоты, полученные за счет пены, добавленной в гипсовую суспензию, имеют по существу сферическую форму, и их размеры по существу одинаковы. Считается, что это связано с тем, что использование в качестве насоса одноосного эксцентрикового винтового насоса, который представляет собой тип роторного насоса из насосов прямого вытеснения, позволяет предотвратить деформацию пены при перемещении пены насосом без воздействия чрезмерного усилия на пену. Хотя устройства для изготовления листового материала на основе гипса описаны выше со ссылкой на варианты выполнения и т.п., настоящее изобретение не ограничивается вышеописанными вариантами выполнения и т.п.Различные изменения и модификации могут быть выполнены в пределах объема настоящего изобретения, изложенного в формуле изобретения. Настоящая заявка основана и притязает на приоритет заявки на патент Японии №2016-023897, поданной 10 февраля 2016 года, и полное содержание заявки на патент Японии №2016-023897 включено в настоящий документ путем ссылки. ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ 10 устройство для изготовления листового материала на основе гипса 11 смеситель 12 вспенивающее устройство 13 насос 15 блок управления 17 датчик 66 формовочная машина.

Реферат

Предложено устройство для изготовления листов на основе гипса, включающее смеситель, выполненный с возможностью приготовления гипсовой суспензии; вспенивающее устройство и насос, выполненный с возможностью перемещения пены, вырабатываемой вспенивающим устройством, в смеситель. Насос представляет собой насос прямого вытеснения. Длина трубы, соединяющей насос и смеситель, меньше длины трубы, соединяющей вспенивающее устройство и насос. 6 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство изготовления многослойной сухой штукатурки и полученная благодаря им сухая штукатурка

Штукатурная плита и способ ее изготовления

Комментарии