Способ извлечения серы из газа, содержащего сероводород - RU2232128C2

Код документа: RU2232128C2

Чертежи

Описание

Область техники, к которой относится изобретение

В ряде процессов, таких как переработка сырой нефти, очистка природного газа и получение синтез-газа, например, из ископаемых топлив, выделяется газ, содержащий серу, в частности газ, содержащий сероводород (H2S). В связи с высокой токсичностью и плохим запахом выброс H2S в атмосферу запрещен.

Хорошо известным и наиболее подходящим способом удаления серы из газа путем извлечения серы из сероводорода является так называемый процесс Клауса. В этом процессе сероводород в значительной степени превращается в элементарную серу посредством окисления; полученная таким образом сера выделяется из газа путем конденсации. Остаточный газовый поток (так называемый остаточный газ процесса Клауса) еще содержит некоторое количество H2S и диоксида серы (SO2).

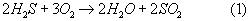

Способ извлечения серы из серосодержащих газов по так называемому процессу Клауса основан на следующих суммарных реакциях:

Реакции (1) и (2) приводят к основной реакции:

Традиционный конвертер Клауса, пригодный для переработки газов, имеющих содержание H2S между 50 и 100%, включает горелку с камерой сгорания, так называемую термическую стадию, за которой следует ряд реакторов, обычно два или три, которые заполнены катализатором. Эти последние стадии составляют так называемые каталитические стадии.

В камере сгорания сжигается поступающий газовый поток, обогащенный сероводородом, с некоторым количеством воздуха при температуре около 1200°С. Количество воздуха регулируется таким образом, чтобы одна треть H2S полностью сгорала с образованием SO2 в соответствии со следующей реакцией:

После этого частичного окисления сероводорода неокисленная часть H2S (т.е. обычно две трети от поступившего количества) и образовавшийся SO2 взаимодействуют дополнительно, в значительной степени, в соответствии с реакцией Клауса

Таким образом, на термической стадии приблизительно 60% H2S превращается в элементарную серу.

Газы, поступающие из камеры сгорания, охлаждаются приблизительно до 160°С в конденсаторе серы, в котором конденсируется образовавшаяся сера, которая в последующем поступает в серный приемник через сифон.

Затем неконденсировавшиеся газы, в которых молярное отношение H2S/SO2 не изменяется и составляет 2:1, нагревают приблизительно до 250°С и пропускают через первый каталитический реактор, в котором устанавливается равновесие

Газы, поступающие из этого каталитического реактора, в последующем снова охлаждаются в конденсаторе серы, в котором выделяется образовавшаяся жидкая сера, а оставшиеся газы после повторного нагрева пропускают во второй каталитический реактор.

Когда в газообразном сырье концентрация сероводорода составляет приблизительно между 15 и 50%, описанный выше "прямоточный" процесс не применяется и вместо этого используют его вариант, так называемый способ "с расщеплением потока". В последнем способе приблизительно одну треть общего количества сырья пропускают на термическую стадию и полностью сжигают его до SO2. В первый каталитический реактор поступает непосредственно две трети сырья, мимо термической стадии. Когда в сырье концентрация сероводорода составляет между 0 и 15%, уже нельзя использовать способ Клауса. Тогда используют, например, так называемый рециркуляционный процесс Selectox, в котором сырье поступает с регулируемым количеством воздуха в реактор окисления на так называемую стадию окисления. В этом реакторе содержится катализатор, который способствует окислению H2S в SO2, причем количество окисляющего воздуха регулируется таким образом, чтобы установилось соотношение H2S/SO2, равное 2:1, после чего протекает реакция Клауса. Газ из реактора окисления охлаждается в конденсаторе серы, в котором образующаяся сера конденсируется и выводится.

Для отвода тепла реакции, выделяющегося в реакторе окисления, часть газового потока, выходящего из конденсатора серы, рециркулирует в реактор окисления.

Ясно, что в рециркуляционном процессе Selectox стадия окисления, которая является каталитической и не ведет к высоким температурам, равноценна термической стадии способа Клауса. В последующем как термическая стадия способа Клауса, так и стадия окисления рециркуляционного процесса Selectox называются стадиями окисления.

В традиционном конвертере Клауса степень извлечения серы составляет 92-97% в зависимости от числа каталитических стадий.

В соответствии с известными способами сероводород, присутствующий в остаточном газе после реакции Клауса, превращается путем сжигания (или окисления другого типа) в SO2, после чего этот диоксид серы выбрасывается в атмосферу. Хотя SO2 гораздо менее вреден и опасен, чем H2S, это вещество также является достаточно вредным, чтобы его выброс был также ограничен более жестким законодательством об охране окружающей среды.

Как было отмечено в описанном выше способе Клауса, в связи с протекающей равновесной реакцией соотношение H2S/SO2 играет важную роль. Для того чтобы поддерживать оптимальную степень превращения в серу, это соотношение должно составлять 2:1. Вообще говоря, это соотношение регулируется с помощью так называемого анализатора Н2S/SО2 в остаточном газе. Этот анализатор измеряет концентрации H2S и SO2 в остаточном газе. Затем регулятор поддерживает это соотношение постоянным на уровне 2:1 на основании уравнения

[H2S]-2[SO2]=0,

путем изменения количества воздуха для сгорания в зависимости от флуктуации состава газа и в зависимости от суммарного отклонения концентраций от приведенного выше уравнения. Однако такое регулирование процесса имеет высокую чувствительность к этим флуктуациям.

Более того, эффективность извлечения серы (в расчете на количество поданного сероводорода) не превышает 97% и, таким образом, газ, выходящий из последней каталитической стадии, остаточный газ, еще содержит значительные количества H2S и SO2, что определяется равновесием реакции Клауса, причем их молярное соотношение равно 2:1.

Количество сероводорода, присутствующего в остаточном газе, можно выделить путем поглощения в жидкости.

Однако SO2, присутствующий в остаточном газе, является возмущающим фактором в процессе последующей переработки газа и поэтому диоксид серы необходимо удалить до такой последующей переработки. Поэтому это удаление и последующая обработка газа являются сложными операциями.

Наличие диоксида серы является большим недостатком, поскольку этот газ взаимодействует с традиционными жидкими абсорбентами с образованием нежелательных продуктов. Поэтому для предотвращения нежелательных реакций диоксида серы обычно SO2 каталитически восстанавливают водородом с образованием H2S на кобальт-молибденовом катализаторе, нанесенном на оксид алюминия, в рамках так называемого способа SCOT. В последующем суммарное количество H2S выделяют путем поглощения в жидком абсорбенте обычным образом.

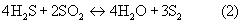

В способе SCOT сернистые компоненты, отличающиеся от H2S, такие как диоксид серы (SO2 ) и пары серы (S6 и S8), полностью гидрируются до H2S в соответствии со следующими реакциями:

Прочие компоненты, такие как СО, COS и CS2, гидролизуются в соответствии с реакциями:

Указанные выше превращения в сероводород осуществляются в присутствии кобальт-молибденового катализатора на оксиде алюминия при температуре приблизительно 280-330°С. Для способа SCOT требуется, чтобы пары серы гидрировались до H2S, a также, чтобы SO2 полностью превращался в H2S до уровня 1 ч/млн, чтобы предотвратить закупорку/коррозию в следующей ниже колонне водной закалки. Это тип гидрирования можно определить как высокотемпературное гидрирование.

В соответствии с другим способом, например способом BSR Selectox, после восстановления SO2 в остаточном газе до H2S и после конденсации паров воды газ направляется в реактор окисления, как в рециркуляционном процессе Selectox. Количество воздуха для окисления регулируется таким образом, чтобы получить соотношение H2S/SO2, равное 2:1, после чего протекает реакция Клауса. Как в способе SCOT, так и в способе BSR Selectox удаление SО2 из остаточного газа является относительно дорогой операцией.

Описанная выше последующая обработка газов проводится с помощью так называемого устройства для обработки "хвостового газа", которое включает дополнительное инвестирование, составляющее 50-100% от стоимости предшествующего конвертера Клауса, и может привести к увеличению эффективности извлечения серы до 98-99,8%.

В описании патента США №4988494 предложено регулировать концентрацию H2S в газе, выходящем с последней каталитической стадии процесса Клауса, в интервале значений между 0,8 и 3 об.%, посредством уменьшения количества сжигаемого газа или окисляющего воздуха, поступающего на стадию окисления.

Повышение концентрации H2S может привести к уменьшению концентрации SO2, однако не до очень низкого уровня. Для концентрации H2S, равной 0,8 об.%, обычно концентрация SO2 будет равна 0,03-0,15 об.%, что приведет к потере эффективности извлечения серы обычно на 0,09-0,45%.

В способе согласно этому патенту H2S селективно окисляется на стадии окисления в сухом слое.

Когда SО2 не превращается на стадии окисления в сухом слое, это приводит к заметной потере эффективности извлечения серы и в соответствии с этим нельзя достигнуть эффективности извлечения серы, близкой к 100%.

Вторым недостатком работы с избытком H2S относительно SO2 является то, что рост температуры в реакторе окисления в сухом слое становится больше с увеличением концентрации H2S.

Повышение температуры в реакторе приведет к усилению образования SО2 в результате газофазного и каталитического окисления образовавшихся паров серы. Кроме того, по этой причине сдвиг режима работы конвертера Клауса по отношению к H2S не является выгодным.

Из опыта было выявлено, что в случае, когда температура внизу катализатора в реакторе окисления в сухом слое превышает 250-260°С, эффективность окисления до элементарной серы начинает снижаться от 94-96% до меньших значений. В сочетании с температурой на входе в реактор, приблизительно равной 180-200°С, это приведет к росту температуры приблизительно на 60-80°С, что соответствует 1,0-1,2 об.% H2S в технологическом газе.

Сдвинутый режим работы установки получения серы с последующей стадией окисления в сухом слое с катализатором окисления, который не является эффективным при протекании реакции Клауса, известен как процесс SUPERCLAUS™ или процесс SUPERCLAUS™ - 99.

Процесс SUPERCLAUS™, а также процесс SUPERCLAUS™ - 99,5 описан в докладе "SUPERCLAUS™ - ответ на ограничения процесса Клауса", J.A.Lagas; J.Borsboom; P.H.Berben, на 38-й Конференции канадских инженеров-химиков, г.Эдмонтон, Канада.

Известно, что удаление SO2 из технологического газа можно осуществлять по способу высокотемпературного гидрирования до сероводорода, что используется в процессе SCOT или в процесс SUPERCLAUS™ - 99,5.

В Европатенте №669854 описан способ селективного гидрирования SO2 до элементарной серы. Было отмечено, что это гидрирование можно использовать после обычной установки Клауса до окисления в сухом слое.

Однако конкретные условия процесса, которые требуются в соответствии с этим патентом, трудносовместимы с составом газа, поступающего из установки Клауса. Это означает, что для удовлетворения таких условий необходимы довольно сложные и, таким образом, дорогостоящие средства.

Неожиданно в этом изобретении было обнаружено, что возможно увеличение степени извлечения серы с помощью очень простых технологических модификаций.

Согласно изобретению способ извлечения серы из газа, содержащего сероводород, включает:

i) окисление части сероводорода в газовом потоке кислородом или кислородсодержащим газом на стадии окисления до диоксида серы;

ii) взаимодействие газа, полученного на этой стадии окисления, по меньшей мере в двух каталитических стадиях в соответствии с реакцией Клауса:

2H2S+SО2 → 2H2O+3/n Sn

iii) каталитическое восстановление SO2 в газе, выходящем из последней из указанных по меньшей мере двух каталитических стадий, причем это каталитическое восстановление протекает в слое катализатора гидрирования, расположенном после последней каталитической стадии способа Клауса, при этом катализатор гидрирования помещают в реактор последней каталитической стадии способа Клауса.

Один аспект этого изобретения заключается в восстановлении диоксида серы. Для этого восстановления SO2 до элементарной серы, сероводорода или до смеси этих двух веществ путем гидрирования требуется наличие водорода. В газе, выходящем из последней каталитической стадии процесса Клауса, обычно содержится достаточное количество водорода. Этот водород образуется на термической стадии в результате разложения (и других реакций) сероводорода на водород и пары серы. В случае недостаточного количества водорода в газ можно ввести дополнительное количество водорода путем добавления потока концентрированного водорода или путем образования водорода в результате сжигания топливного газа во встроенных технологических нагревателях при недостатке кислорода.

Кроме того, в газе, содержащем SO2, обычно присутствует СО. Поскольку СО обладает свойствами восстановителя, этот компонент способен восстанавливать SO2. В этом аспекте СО действует таким же образом, как водород, и поэтому смесь водорода и СО также пригодна для восстановления SО2:

СО+Н2O↔СО2+Н2

SO2+2СО↔2СO2+1/n Sn

В контексте этого изобретения оба термина "восстановление" и "гидрирование" используются для обозначения одного и того же процесса.

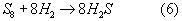

Было найдено, что восстановление SO2 в сероводород протекает в две стадии. Первая стадия представляет собой гидрирование SO2 до паров элементарной серы, согласно уравнению:

Эта реакция обычно протекает в интервале температур 130-230°С. Полное превращение SO2 достигается приблизительно при 200-230°С на традиционном кобальт-молибденовом катализаторе.

Гидрирование паров серы до сероводорода начинается приблизительно при 220°С и завершается приблизительно при 300°С. Все температурные диапазоны также зависят от объемной скорости, концентрации воды и SО2, соотношения H2/SO2 и типа катализатора.

Обычно удобный интервал температур для превращения SO2 лежит выше 200°С, тогда как подходящий верхний предел температур составляет 250°С. Для обеспечения приемлемого превращения SO2 температура катализатора должна быть достаточно высокой, чтобы быть выше точки росы паров серы. Наличие кислорода в газе, который необходимо гидрировать, не является вредным для катализатора или для его характеристик, поскольку кислород гидрируется до воды приблизительно в тех же самых условиях реакции, которые применяются для SО2.

Катализатор гидрирования можно выбрать из ряда металлов группы VI и группы VIII Периодической таблицы элементов. Этот катализатор может быть нанесенным и предпочтительно находится в сульфидной форме. Примерами являются железо, никель и кобальт для группы VIII и молибден, вольфрам и хром для группы VI. Предпочтительно используют кобальт-молибденовый или никель-молибденовый катализатор.

В случае, когда газ, поступающий со стадии гидрирования SO2, не подвергается дальнейшей обработке, выгодно устанавливать молярное соотношение H2S/SO2 после конечной стадии процесса Клауса на величине, отличающейся от 2:1, то есть использовать повышенное количество SO2, что приводит к высокой степени извлечения серы при весьма небольших затратах. Обычно предпочтительные соотношения составляют от 1:1 до 1:10.

Необходимо отметить, что полное превращение всех сернистых соединений в H2S до остаточного уровня миллионных долей по объему (омд), как в случае способа SCOT, не требуется. Приемлемым является гидрирование SO2 до остаточного уровня приблизительно 100 омд, что будет приводить к незначительным потерям эффективности извлечения серы.

Не является очень существенным, протекает ли восстановление SO2 до элементарной серы или до H2S. Обычно будет получаться смесь обоих веществ, что является предпочтительным.

В процессе SUPERCLAUS™, который описан в патенте США №4988494, остаточное содержание SO2 сохраняется в технологическом газе, который поступает на стадию окисления в сухом слое. Этот остаточный SO2 не только снижает суммарную эффективность извлечения серы, поскольку диоксид серы не превращается в элементарную серу, но также снижает активность катализатора селективного окисления.

Для устранения такого снижения активности необходимо повышать уровень температуры в реакторе окисления в сухом слое, однако при повышении уровня температуры будет снижаться эффективность окисления до элементарной серы. Следовательно, невозможно достигнуть очень высокой эффективности окисления (в интервале 94-96%) на стадии окисления в сухом слое для технологического газа, содержащего SO2 в концентрации больше чем приблизительно 250 омд.

Одно из преимуществ настоящего изобретения заключается в том, что оно позволяет осуществить процесс Клауса с таким остаточным содержанием SO2, которое в другом случае было бы запрещено для расположенной ниже стадии окисления в сухом слое.

Эффект деактивированного катализатора Клауса, который приводит к повышенному содержанию SО2 в газе, поступающем из установки Клауса, оказывает такое же отрицательное действие на суммарную эффективность извлечения серы в случае конечной стадии окисления в сухом слое, поскольку на этой стадии окисления SО2 не превращается.

Введение стадии гидрирования, как в настоящем изобретении, устраняет какую-либо чувствительность процесса к деактивации катализатора Клауса, что является основным преимуществом. Таким образом, стадия восстановления действует так же, как средство безопасности, и обеспечивает поддержание постоянной и высокой степени извлечения серы.

Регулирование процесса, включающего стадию гидрирования, также может быть гораздо более гибким. Изменяющееся содержание SO2 в технологическом газе из последнего каталитического реактора Клауса не приведет к различным потерям за счет проскока SO2, поскольку превращается весь диоксид серы. Это обеспечивает гораздо меньшую чувствительность регулирования по H2S к флуктуациям процесса.

В соответствии с дополнительным вариантом воплощения этот способ включает дополнительную стадию селективного окисления сероводорода в газе, полученном на стадии iii), до элементарной серы.

При таком способе осуществления процесса нет необходимости варьировать соотношение H2S/SO2, как в некоторых способах уровня техники. Следовательно, это соотношение можно поддерживать на уровне, близком к уровню равновесия реакции Клауса, т.е. 2:1. Подходящим интервалом для соотношения H2S/SO2 является от 10:1 до 1:2.

При эффективности общего окисления до серы, равной 90-96% для катализатора окисления, выбирают концентрацию сероводорода в газе, выходящем со стадии iii) каталитического восстановления, от 0,5 до 1,2 об.%.

Подробно способ этого изобретения может быть описан как включающий:

i) окисление части сероводорода в газовом потоке кислородом или кислородсодержащим газом на стадии окисления до диоксида серы;

ii) взаимодействие газа, полученного на этой стадии окисления, по меньшей мере в двух каталитических стадиях, в соответствии с реакцией Клауса:

2Н2S+SO2 ↔ 2H2O+3/n Sn

iii) каталитическое восстановление SО2 в газе, выходящем из последней из указанных по меньшей мере двух каталитических стадий, причем для этой цели предпочтительно используют катализатор восстановления или каталитическую стадию, включающую катализатор восстановления, который способствует восстановлению SO2,

iv) селективное окисление сероводорода в газе, выходящем со стадии гидрирования, до элементарной серы предпочтительно с использованием для этой цели каталитической стадии, включающей катализатор селективного окисления, который практически не чувствителен к присутствию водяного пара в газовом потоке, не является эффективным при достижении равновесия

2H2 S+SO2 ↔ 2H2O+3/n Sn

и является эффективным при окислении сероводорода до серы в присутствии паров воды.

Предпочтительно в указанной стадии iv) селективного окисления сероводорода также используется стехиометрический избыток кислорода, достаточный для того, чтобы привести к суммарному избытку кислорода, который применяется во всем процессе извлечения серы из газа, содержащего сероводород.

В способе согласно настоящему изобретению можно весьма просто регулировать концентрацию газообразного сероводорода в остаточном газе. Так, например, сигнал от анализатора H2S в остаточном газе можно использовать для установки или регулирования количества воздуха для сжигания или воздуха, подаваемого на стадию окисления для окисления.

Стадию восстановления можно ввести в промышленный процесс различными способами. Наиболее экономичным способом является монтаж слоя катализатора гидрирования ниже слоя катализатора Клауса в последнем каталитическом реакторе Клауса, обычно во втором или в третьем реакторе Клауса. Условия процесса должны соответствовать условиям гидрирования, таким как температура, граничная точка росы серы, достаточное количество доступного водорода. Обычно эти условия являются соответствующими.

В другом варианте воплощения стадию гидрирования проводят в отдельном (небольшом) реакторе гидрирования с предварительным удалением элементарной серы (или без удаления) из газа, который подвергается гидрированию.

В случае, когда газ содержит значительное количество СО, особенно выгодно проводить восстановление в таких условиях, чтобы удалить наибольшую часть паров серы. В присутствии катализатора гидрирования (восстановления) СО и сера взаимодействуют, в результате чего образуются нежелательные побочные продукты, такие как COS, что приводит к снижению эффективности извлечения серы. В этих случаях предпочтительно, чтобы газ, поступающий из последнего каталитического реактора Клауса, сначала отправлялся на стадию конденсации серы с удалением сконденсировавшейся серы и с последующей стадией восстановления согласно изобретению необязательно после повторного нагрева.

Затем после стадии восстановления газ дополнительно обрабатывают, например, на стадии окисления, чтобы превратить сероводород в элементарную серу.

Может быть привлекательной альтернативная схема процесса без окончательной стадии окисления в сухом слое, характеризующаяся пониженным уровнем инвестиций и несколько меньшей эффективностью извлечения серы. Этот альтернативный способ включает конвертер Клауса со стадией окисления и по меньшей мере двумя каталитическими стадиями Клауса, причем концентрация сероводорода в газе, выходящем с последней из указанных по меньшей мере двух каталитических стадий, регулируется таким образом, чтобы она имела значение, изменяющееся между 0,1 и 0,4 об.%, путем уменьшения количества сжигаемого газа или окисляющего воздуха, поступающего на стадию окисления, с последующим восстановлением SO2 в газе, выходящем с последней из указанных по меньшей мере двух каталитических стадий на стадии гидрирования.

В зависимости от числа каталитических стадий Клауса может быть достигнута эффективность извлечения 98, 0-99,5%.

В контексте этого изобретения термин "каталитическая стадия Клауса" относится к фактическому реактору, содержащему катализатор реакции Клауса. В зависимости от компоновки установки может присутствовать обычное дополнительное оборудование, такое как подогреватели или конденсаторы серы.

Кроме того, гидрирование может применяться после стадии окисления в сухом слое (реактор SUPERCLAUS™), чтобы превратить образовавшийся SO2. Это приводит к значительному общему улучшению характеристик процесса SUPERCLAUS™.

Для того, чтобы разгрузить установки обработки хвостовых газов, такие как установки SCOT, выгодно монтировать стадию гидрирования ниже последней каталитической стадии Клауса. Это приведет к существенному снижению количества гидрируемых сернистых компонентов, которые гидрируются в установке SCOT, и снизит требования к циркуляции растворителя и отпаривания водяным паром.

Способ согласно изобретению может быть удобно применен для обработки газов, содержащих сероводород, а также для газов, содержащих и сероводород, и значительные количества аммиака (смотрите заявку на патент Нидерландов NL-C 176160), в этом последнем случае температура в камере сгорания Клауса должна составлять по меньшей мере 1250°С.

Недостатком режима работы с избытком H2S относительно SO2 в хвостовом газе процесса Клауса является то, что при таком режиме подается меньше воздуха для сжигания в основную горелку (Н2S) по сравнению с традиционным режимом работы с соотношением Н2S/SO2=2:1. Это приводит к снижению температуры горения в камере сгорания, что отрицательно сказывается на эффективности разложения аммиака, для которого требуется высокая температура.

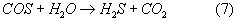

В способе согласно изобретению газообразный сероводород, оставшийся в остаточном газе, может перерабатываться с образованием серы по существу известными способами. Такие способы описаны в литературе. Однако, предпочтительно, оставшийся газообразный сероводород окисляется воздухом на стадии окисления с образованием элементарной серы в соответствии со следующей реакцией:

Было установлено, что, когда концентрация сероводорода в газе, выходящем с последней каталитической стадии, поддерживается на уровне между 0,5 и 1,2 об.% после этого селективного окисления, то может быть достигнута оптимальная эффективность извлечения серы 99,6-99,8%. В принципе, это окисление можно проводить двумя путями, а именно путем окисления в сухом слое или посредством окисления в жидкой фазе, в которой вообще сначала из остаточного газа удаляют серу и пары воды.

При окислении в сухом слое концентрацию H2S в остаточном газе предпочтительно поддерживают между 0,5 и 1,2 об.%, поскольку при концентрации H2S выше 1,2 об.% снижается общая эффективность извлечения серы.

При окислении в сухом слое окисление до элементарной серы можно осуществлять по сути известным способом с использованием катализатора окисления. Один пример катализатора окисления и способа его применения описан в патенте US-A-4311683.

Описанный там способ представляет собой процесс Selectox (R.H.Hass et al. "Способ, обеспечивающий потребность извлечения серы". Hydrocarbon Processing, 1981, №5, с.104-107). В этом способе сероводород окисляется до серы и SO2 с использованием специального катализатора. До элементарной серы окисляется приблизительно 80% подаваемого сероводорода, если в значительной степени удаляются пары воды. Другой областью применения способа окисления в сухом слое, который нечувствителен к парам воды в технологическом газе, является поглощение сероводорода в абсорбирующей массе, как описано, например, в Европатенте №71983.

В соответствии с особенно предпочтительным вариантом воплощения способа согласно настоящему изобретению окисление осуществляют в сухом слое с использованием катализатора, такого что описан в патентах США №№4818740 и 5286697 или в заявке WO-A 9732813, содержание которых включено в это изобретение путем ссылки.

Использование этих катализаторов для окисления в сухом слое остаточных газов, содержащих сероводород и полученных при использовании способа согласно изобретению, имеет важное, в частности, экономическое преимущество, заключающееся в том, что такой катализатор практически нечувствителен к наличию водяного пара в остаточном газе, так что удаление серы и паров воды из этого остаточного газа не является необходимым, если это не требуется по иным причинам, таким что описаны выше в этом изобретении.

Минимальная объемная доля сероводорода, соответствующая максимальной объемной доле диоксида серы в остаточном газе из последней стадии процесса Клауса, определяется соотношением H2S/SO2 в этом газе, которое должно превышать 2,0 для приемлемой степени гидрирования SO2. По этой причине нельзя слишком сильно снижать объемную долю сероводорода. Кроме того, когда объемная доля сероводорода в реакторе окисления в сухом слое является слишком низкой, эффективность его окисления до серы в реакторе окисления в сухом слое не является максимальной.

Когда объемная доля сероводорода является слишком высокой, суммарная эффективность извлечения серы будет также снижаться. По указанным выше причинам оптимальная объемная доля H2S в технологическом газе предпочтительно находится в интервале 0,5-1,2 об.%.

Окисление в жидкой фазе также можно осуществлять с использованием известных способов, примерами которых являются процесс Stretford (Chemical Engineer, №2, с.84), процесс Lo-Cat фирмы Air Resources Inc. или процесс Takahax.

Регулирование окисляющего воздуха для селективного окисления не является критическим и, таким образом, оно может оставаться упрощенным.

Способ согласно изобретению может быть проведен в существующей установке Клауса, причем требуется только относительно простая модификация существующего регулирования газовых потоков. В случае использования двухступенчатой установки Клауса, включающей стадию гидрирования, в этом конкретном варианте воплощения настоящего изобретения должен быть предусмотрен реактор селективного окисления, который является не столь дорогим в сравнении с затратами, имеющимися для других установок обработки остаточного газа. Таким образом, использование способа согласно изобретению приведет к значительной экономии средств.

В случае использования трехступенчатой установки Клауса только третий каталитический реактор работает как реактор селективного окисления, а во втором реакторе Клауса необходимо расположить слой катализатора восстановления. Поэтому и в этом случае будет получен значительный экономический эффект.

Элементарная сера, которая образуется в системе, может конденсироваться из газовых потоков с использованием традиционных средств, таких как конденсаторы. В случае, когда необходима особенно высокая эффективность извлечения серы, может быть выгодно использовать систему, описанную в Европатенте ЕР-А 655414, более конкретно для обработки газового потока конечного продукта после последней обработки.

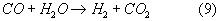

Теперь способ согласно изобретению будет описан более подробно со ссылкой на фиг. 1, 2 и 3.

Как показано на фиг.1, исходный газ (т.е. газ процесса Клауса) подается по линии 1 в горелку Клауса 2 с камерой сгорания. Количество воздуха для сгорания регулируется параметрически-пропорциональным регулятором 3 и H2S-анализатором 23 и подается в горелку Клауса 2 по линии 4. Тепло, образующееся при сгорании (1200°С) газа процесса Клауса, утилизируется в кипятильнике, нагреваемом отработанными газами, с получением пара, который выводится по линии 6.

Реакция Клауса протекает в горелке и камере сгорания. Образовавшаяся сера конденсируется в кипятильнике 5 (при 150°С) и выводится по линии 7. Газ проходит по линии 8 в подогреватель 9, где он нагревается до желаемой температуры реакции (250°С) до подачи по линии 10 в первый реактор Клауса 11. В реакторе 11 снова протекает реакция Клауса, в результате чего образуется сера. Газ выводится по линии 12 в конденсатор серы 13. Сконденсировавшаяся сера (при 150°С) выводится по линии 14. После этого газ проходит по линии 15 на следующую ступень реактора, которая также включает подогреватель 16, реактор 17 и конденсатор серы 18. В этом реакторе, в верхней его части, снова протекает реакция Клауса в слое 32 катализатора реакции Клауса. В нижней части слоя 33 расположен катализатор восстановления, на котором гидрируется диоксид серы. Сконденсировавшаяся сера (при 150°С) выводится по линии 19. Пар, образовавшийся в конденсаторах серы, выводится по линиям 20 и 21.

Концентрация H2S в линии 22 остаточного газа регулируется с помощью анализатора H2S 23 в интервале от 0,5 до 1,2 об.%. Анализатор H2S регулирует клапан в линии 24 воздуха для сгорания.

Остаточный газ проходит по линии 22 на стадию 26 удаления серы. На этой стадии удаления серы может использоваться известный способ удаления серы, такой как, например, стадия окисления в сухом слое, стадия абсорбции или стадия окисления в жидкой фазе. Необходимый для окисления воздух подается по линии 28.

Затем газ проходит по линии 29 в термический нейтрализатор 30 до того, как он выводится через дымовую трубу 31.

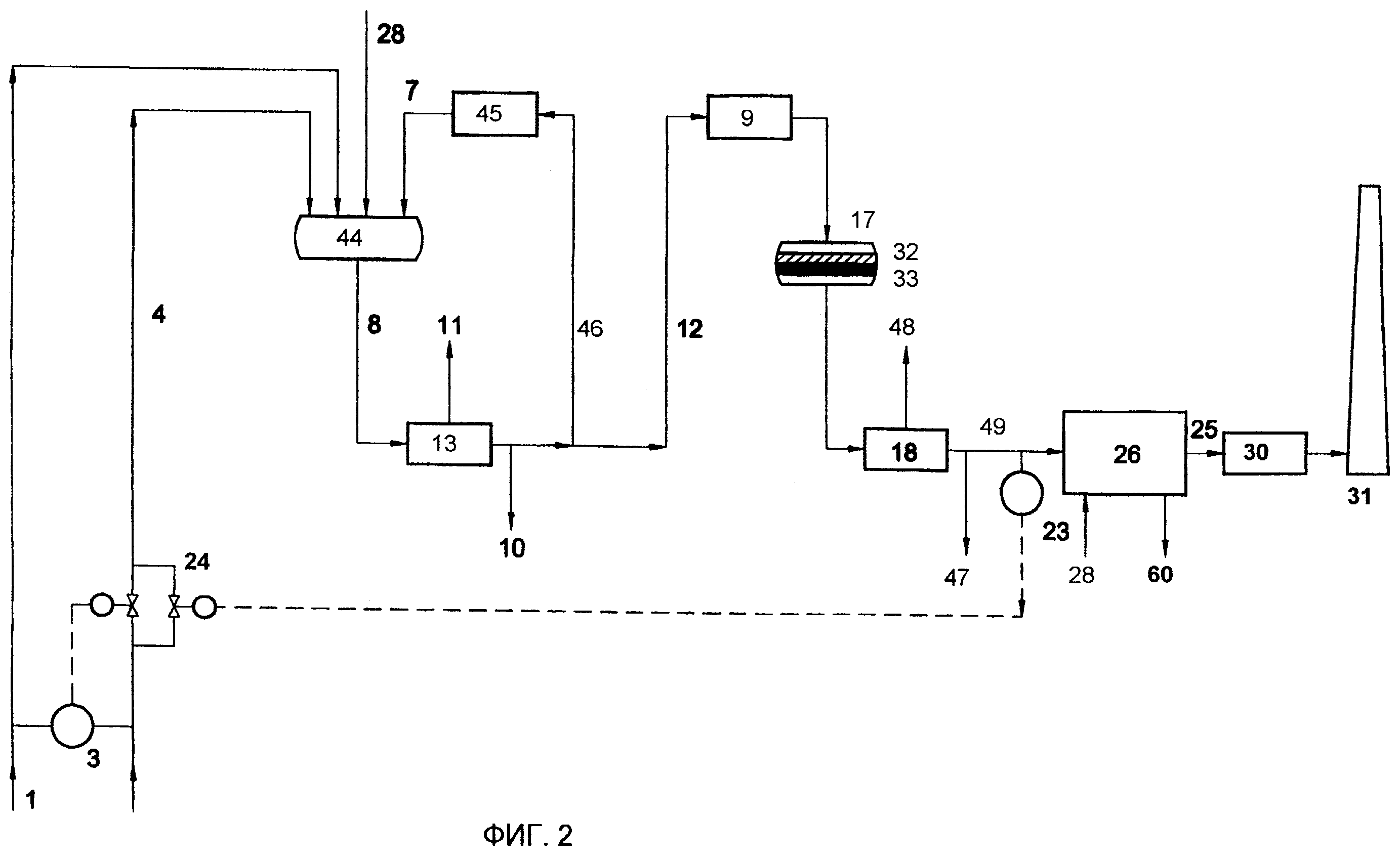

Как показано на фиг. 2, обедненный газ процесса Клауса поступает по линии 1 в реактор окисления 44. Количество воздуха для окисления, контролируемое регулятором 3 количественного соотношения и анализатором сероводорода 23, проходит в реактор окисления по линии 4. В этом реакторе окисления часть сероводорода окисляется на специальном катализаторе с образованием диоксида серы, после чего протекает реакция Клауса.

Для предотвращения разогрева до нежелательно высокой температуры внутри реактора окисления под действием тепла реакции часть газа рециркулирует под действием вентилятора 45 по линиям 46 и 7. Газ из реактора 44 проходит по линии 8 в конденсатор серы 13, где образовавшаяся в ходе реакции сера конденсируется при 150°С и выводится по линии 10. Тепло, образующееся в ходе реакции, утилизируется в конденсаторе серы 13 с получением пара, который выводится по линии 11. Газ проходит по линии 12 в подогреватель 9, где он нагревается, например, до 220°С, прежде чем поступить в реактор Клауса 17. В этом реакторе, в верхней его части, снова протекает реакция Клауса в слое 32 катализатора. В нижней части реактора 17 в слое 33, содержащем катализатор восстановления, гидрируется диоксид серы, содержащийся в технологическом газе. В конденсаторе 18 сера конденсируется при 150°С и выводится по линии 47, а образовавшийся пар выводится по линии 48. Концентрация H2S в линии 49 остаточного газа регулируется с помощью анализатора Н2S 23 в интервале от 0,5 до 1,2 об.%. Анализатор H2S регулирует клапан в линии воздуха 24 для сгорания.

Остаточный газ проходит по линии 49 на стадию 26 удаления серы. Необходимый для окисления воздух подается по линии 28. Образовавшаяся сера выводится по линии 60. Затем газ проходит по линии 25 в термический нейтрализатор 30 до того, как он выводится через дымовую трубу 31.

На фиг. 3 представлено более подробно окисление или абсорбция в сухом слое, а окисление в жидкой фазе показано более обобщенно как позиция 26 на фиг.1 или позиция 26 на фиг.2. На фиг.1 и 2 остаточный газ подается по линиям 22 и 49 соответственно, а на фиг.3 остаточный газ подается по линии 50.

На фиг.3а после удаления серы из остаточного газа в сепараторе 51, которая выводится по линии 52, и конденсации воды в аппарате 53, которая выводится по линии 54, газ подается в реактор окисления 44 через подогреватель 9. Удаление серы и воды соответственно в 51 и 53 можно осуществлять, используя обычные способы, например, как описано в патенте США №4526590. В реакторе окисления 44 может быть размещен катализатор, например, как описано в публикациях патентов Франции №№8009126, 8105029 или 8301426. Необходимый для окисления воздух поступает по линии 28.

Из реактора газ поступает в конденсатор серы 13. Сконденсировавшаяся сера выводится по линии 19, а образовавшийся пар выводится по линии 20. Затем газ выходит по линии 25 в термический нейтрализатор, обозначенный позициями 30 на фиг.1 и 2.

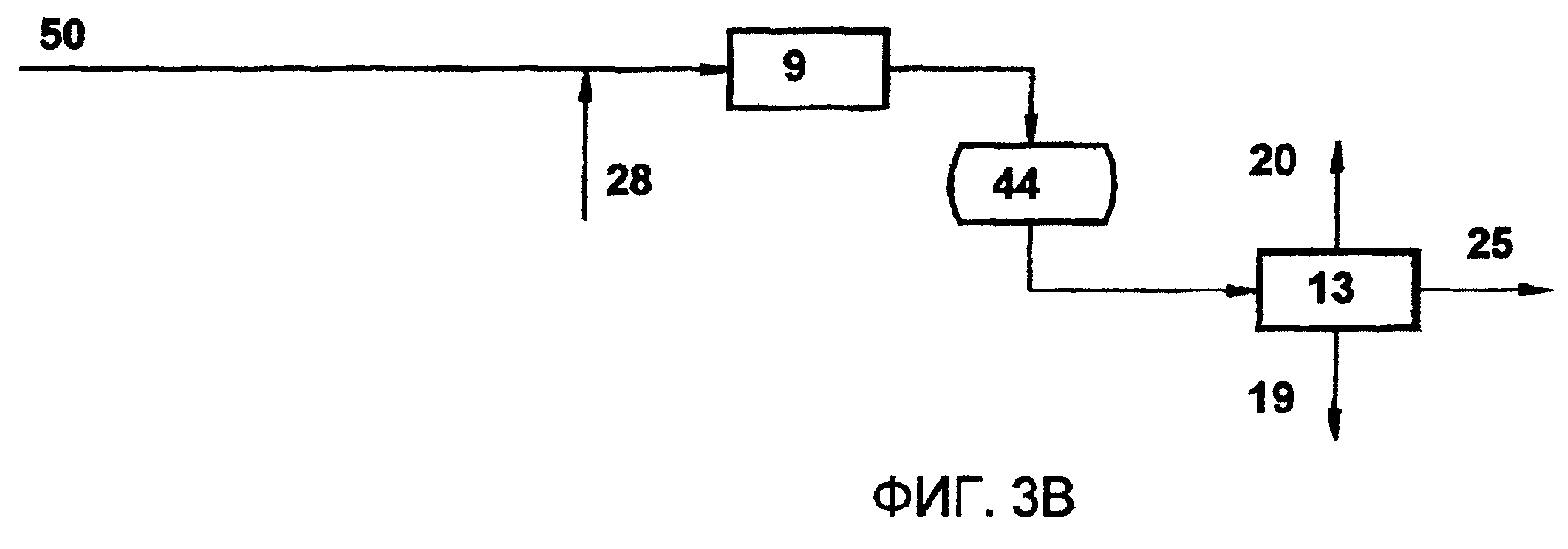

Как показано на фиг. 3b, остаточный газ поступает по линии 50 через подогреватель 9 непосредственно на стадию окисления, то есть без предварительной стадии удаления серы и воды. Этот вариант воплощения можно использовать, когда в реакторе окисления 44 присутствует описанный выше катализатор, содержащий неактивный в реакции Клауса носитель, на который нанесено по меньшей мере 0,1 вес.% каталитически активного компонента, в частности оксида металла, таким образом, чтобы удельная поверхность катализатора составляла более 20 м2/г, а средний радиус пор был равен по меньшей мере 25 ангстрем. Воздух, необходимый для окисления, подается по линии 28. Сера, сконденсировавшаяся в конденсаторе серы 13, выводится по линии 19, а образовавшийся пар выводится по линии 20. Затем газ выходит по линии 25 в термический нейтрализатор, обозначенный позициями 30 на фиг.1 и 2.

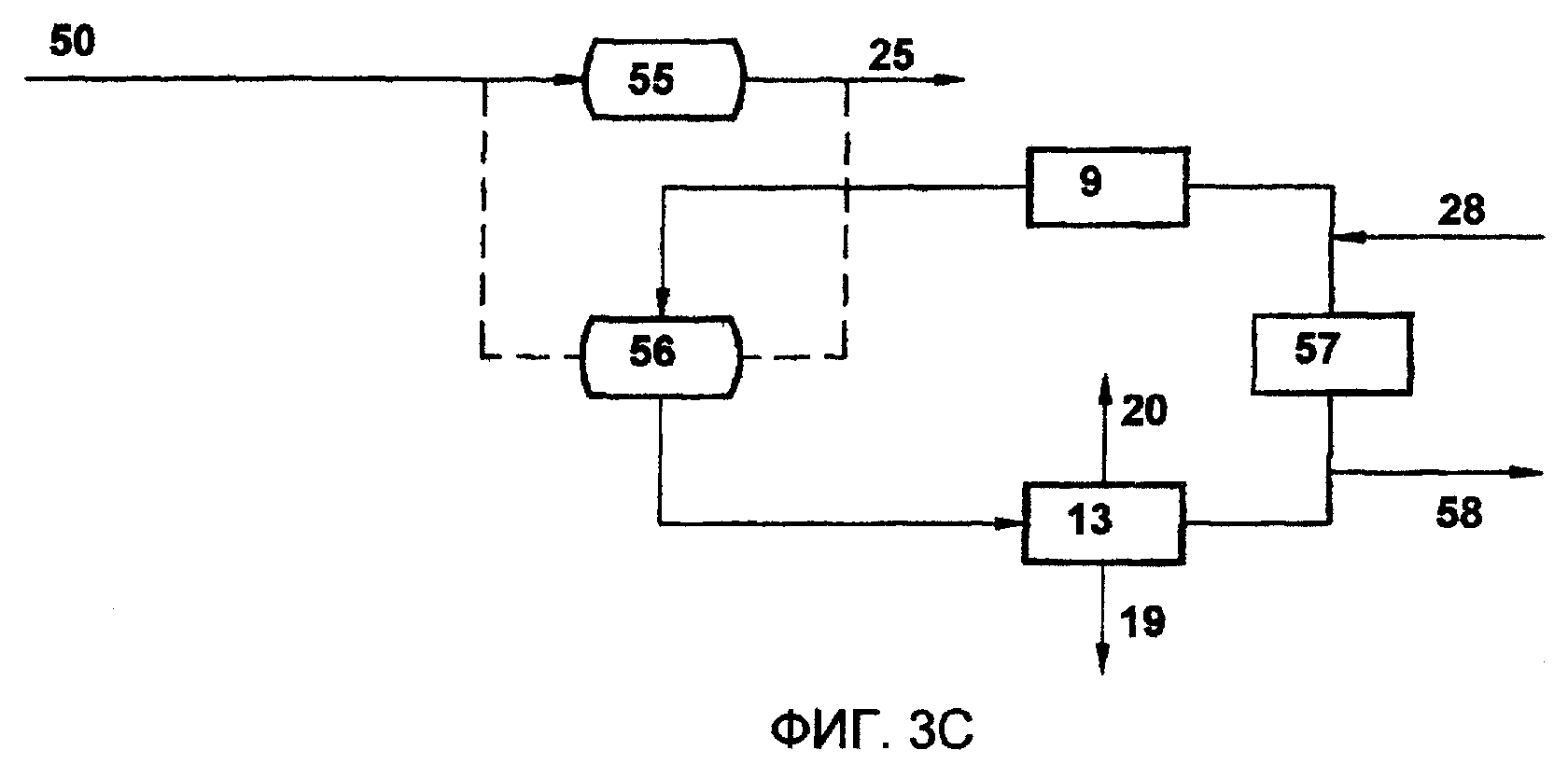

Как показано на фиг. 3с, остаточный газ поступает по линии 50 в реактор 55, заполненный поглощающей массой, например, как описано в Европатенте №71983. В реакторе 55 сероводород удаляется из остаточного газа посредством абсорбции. Затем газ выходит по линии 25 в термический нейтрализатор, обозначенный позициями 30 на фиг.1 и 2. Когда слой абсорбента насытится, его регенерируют. Параллельно реактору 55 подсоединен реактор 56, где происходит регенерация. Циркуляция массы газа обеспечивается циркуляционным вентилятором 57. Этот газ нагревается в подогревателе 9. Воздух, необходимый для окисления, подается по линии 28. Из реактора 56 газ поступает в конденсатор серы 13. Сконденсировавшаяся сера выводится по линии 19, а образовавшийся пар выводится по линии 20. Для поддержания необходимого давления в системе из нее выводится по линии 58 небольшое количество газа, которое рециркулирует в линию сырья для установки Клауса (линия 1 на фиг.1 и 2).

Как показано на фиг. 3d, сера удаляется в сепараторе 51, из которого она выводится по линии 52. Затем в конденсаторе 53 конденсируется вода, которая выводится по линии 54. Газ поступает на стадию окисления в жидкой фазе 60. Жидкость на этой стадии может содержать, например, основный раствор карбоната натрия, АДК (антрахинондисульфоновую кислоту) и метаванадат натрия, который используется в хорошо известном способе Stretford.

Сероводород абсорбируется в жидкости и затем окисляется воздухом. Воздух для окисления подается по линии 28, а образовавшаяся сера выводится по линии 59. Затем газ выходит по линии 25 в термический нейтрализатор (позиция 30 на фиг.1 и 26 - на фиг.2).

На фиг. 4 приведена схема установки, которая аналогична приведенной на фиг.1 за исключением стадии окисления в сухом слое и введения отдельной стадии гидрирования. Начиная с третьей каталитической стадии реакции Клауса, включающей подогреватель 34, реактор 35 и конденсатор серы 36, технологический газ направляется по линии 39 в подогреватель 40. Реактор 41 содержит катализатор, активный при гидрировании диоксида серы. Анализатор 23 в линии 39 регулирует содержание сероводорода в технологическом газе.

Далее изобретение иллюстрируется следующими примерами.

ПРИМЕР 1

Используя устройство, описанное со ссылкой на фиг.1 и 3а, осуществляют реакцию Клауса в установке Клауса, включающей две каталитические стадии реакции Клауса и стадию гидрирования. На термическую стадию подают газ процесса Клауса, который содержит 90 об.% сероводорода (что соответствует 90 киломоль/ч), 4 об.% диоксида углерода, 5 об.% воды, 1 об.% этана и 48,5 киломоль/ч кислорода ("дефицит" 0%) в виде кислорода воздуха. Объемный процент сероводорода в остаточном газе после каталитической стадии гидрирования составляет 0,6%, а содержание диоксида серы пренебрежимо мало. После удаления серы и воды и использования способа окисления сероводорода в сухом слое с эффективностью окисления 80% суммарная степень извлечения серы составляет 99, 5%.

ПРИМЕР 2

Используя устройство, описанное со ссылкой на фиг.1 и 3b, осуществляют реакцию Клауса в установке Клауса, включающей две каталитические стадии реакции Клауса и стадию гидрирования. На термическую стадию подают газ процесса Клауса, который содержит 90 об.% сероводорода (что соответствует 90 киломоль/ч), 4 об.% диоксида углерода, 5 об.% воды, 1 об.% этана и 48,5 киломоль/ч кислорода ("дефицит" 0%) в виде кислорода воздуха. Объемный процент сероводорода в остаточном газе после каталитической стадии гидрирования составляет 0,57%, содержание диоксида серы неизмеримо мало, а содержание воды составляет 34,3 об.%. Окисление сероводорода в сухом слое проводят, используя нечувствительный к воде катализатор окисления, содержащий кремнеземный носитель (фирма Degussa OX-50, удельная поверхность 42 м2/г), на который наносят 5 вес.% Fе2O3 и 0,5 вес.% P2O5 в качестве каталитически активных компонентов. После гранулирования и прокаливания катализатор имеет поверхность по БЭТ, равную 40,1 м2/г, и средний радиус пор 350 ангстрем. При использовании этого катализатора с эффективностью окисления 94% суммарная степень извлечения серы составляет 99,7%.

Реферат

Изобретение относится к способу извлечения серы из газа, содержащего сероводород, который включает: i) окисление части сероводорода в газовом потоке кислородом или кислородсодержащим газом на стадии окисления до диоксида серы; ii) взаимодействие газа, полученного на стадии окисления по меньшей мере в двух каталитических стадиях, в соответствии с реакцией Клауса; iii) каталитическое восстановление SO2 в газе, выходящем из последней из указанных по меньшей мере двух каталитических стадий, причем каталитическое восстановление протекает в слое катализатора, расположенном после последней каталитической стадии процесса Клауса. Изобретение обеспечивает поддержание постоянной и высокой степени извлечения серы. 7 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ извлечения серы из сероводородсодержащих газов

Комментарии