Способ получения дисперсий частиц определенного размера - RU2729489C2

Код документа: RU2729489C2

Чертежи

Описание

Данное изобретение относится к способу получения дисперсий частиц определенного размера, в котором жидкую смешанную дисперсию непрерывно разделяют на дисперсию крупной фракции и дисперсию мелкой фракции.

В производстве дисперсий, в которых твердые частицы (дисперсная фаза) распределены в жидкой дисперсионной среде (однородной фазе), обычно сначала получают смесь твердых частиц различных размеров.

Однако, для некоторых применений необходимо, чтобы дисперсная фаза содержала твердые частицы приблизительно одинакового размера, и чтобы не был превышен максимальный размер частиц. Для качества дисперсных красителей решающее значение имеет определенный размер частиц пигментов дисперсной фазы красителя. Например, в металлических пигментах, таких как пигменты из алюминия, железа, меди и их сплавов, внешний вид пигментов и интенсивность цвета зависят от размера частиц. Крупные частицы создают впечатление блеска, а мелкие частицы создают мягкое переливание при изменениях угла наблюдения.

Для созданных на основе пигмента печатных красок и чернил, которые проходят по каналам и форсункам печатной системы, размер частиц отдельных пигментов красителя не должен превышать максимально допустимый размер, поскольку, в противном случае, в частности, засоряются форсунки печатной системы. Размеры частиц также влияет на стабильность дисперсии пигмента, что имеет решающее значение при использовании печатных красок. Броуновское движение очень мелких частиц помогает предотвратить осаждение пигментов, но также может приводить к последовательной блокировке каналов и форсунок печатных систем.

Поскольку подобное засорение печатной системы может приводить к серьезным затратам на ее восстановление, производители печатных красок на основе пигмента должны гарантировать конкретное качество дисперсной фазы с точки зрения размеров частиц.

При использовании дисперсных красителей характерным для производственного процесса является то, что в дисперсной фазе создается распределение бимодальных частиц по размерам, то есть распределение частот частиц по размерам имеет два максимума, один максимум - для крупных частиц и один максимум - для мелких частиц. Бимодальное распределение частиц по размерам может быть как симметричным, так и асимметричным.

Максимально допустимый размер частиц, который содержаться в дисперсии тонкой фракции, которая создается и устанавливается пользователем дисперсионных чернил или клиентом, должна соответствовать пороговому значению, лежащему в минимуме между двумя максимумами бимодального распределения частиц по размерам.

Фильтрация дисперсии является самым безопасным способом для гарантирования того, что частицы дисперсной фазы не превышают максимально допустимый размер. В целях снижения затрат на фильтрацию, бимодальное распределение частиц по размерам должно, насколько это возможно, рассеиваться в подлежащей фильтрованию дисперсии, то есть бимодальное распределение частиц по размерам должно иметь асимметричный вид, чтобы максимум для мелких частиц во много раз превосходил максимум для крупныхчастиц. Целью производства дисперсии тонкодисперсных фракций является сдвиг фазы в направлении распределения мономодальных частиц, то есть распределение по размеру будет иметь лишь один максимум для мелких частиц. Количество остающихся на фильтре частиц, и, следовательно, стоимость фильтрации ниже, чем более выраженный сдвиг фазы в пользу фракции мелких частиц даже до процесса фильтрации.

В обычном способе производства пигменты красителей дисперсной фазы смешивают с растворителями в непрерывной фазе и измельчают в диспергаторе или мешалке шаровой мельницы (см. Фиг. 1 и описание фигур ниже). Поскольку измельчение пигментов красителей дисперсной фазы в мешалке шаровой мельнице не способствует формированию частиц пигментов красителя однородного размера, а частиц, размеры которых относятся к описанному выше бимодальному распределению частиц по размерам, для гарантированного получения частиц, размер которых не превышает конкретного порогового значения, необходимо разделить на частицы, относящиеся к крупной и мелкой фракциям. Для получения фазового сдвига в направлении мелкой фракции процесс, использующий пакетный метод или метод выгрузки, должен повторяться несколько раз. Таким образом, вся партия многократно проходит через мешалку мельницы, когда все возрастающая мелкая фракция партии уже должным образом измельчена и распылена. Это неэффективно с точки зрения технологических и энергетических затрат, и означает, что вся установка будет иметь очень большие габариты.

В других способах производства для разделения смеси частиц используются только фильтрующие устройства. В публикации DE 3342689 А1 описывается фильтрующее устройство для удаления загрязнений из жидкостей, в частности из дисперсных красителей. Затраты на процесс разделения дисперсий с использованием фильтров увеличиваются дополнительно, если для реализации непрерывной процедуры необходимо параллельно подключать два фильтрующих устройства. Кроме того, фильтры не работают с очень маленькими размерами частиц.

Более экономно разделять смесь частиц дисперсной фазы непрерывно, используя центробежные силы. В публикации DE 2426908 А1 описано устройство для центрифугирования и отстаивания частиц, а также представлен способ его применения. Отстаивание используется для отделения частиц с одинаковой плотностью и различными эффективными диаметрами, причем фракция частиц, для которых характерно более быстрое осаждение, перемещается в центробежном направлении, а частицы, осаждающиеся медленнее, перемещаются в центростремительном направлении. Этот способ основан, по существу, на применении закона Стокса, согласно которому частицы разных размеров оседают на центробежной границе с разными скоростями.

Настоящее изобретение является уточнением вышеупомянутого способа производства (см. Фиг. 1) в том смысле, что для получения такого же количества продукта дисперсии мелкодисперсной фракции по сравнению с известными способами производства установка может конструироваться таким образом, чтобы иметь меньшие размеры и большую эффективность работы, т.е. ее дешевле приобрести и эксплуатировать.

Эта цель достигается при помощи свойств, изложенных в п. 1 формулы изобретения.

Новый способ получения дисперсий частиц определенного размера, при котором жидкая смешанная дисперсия непрерывно разделяется на дисперсию грубой и тонкой фракций, включает следующие этапы:

A) непрерывный или имеющий перерывы процесс производства смешанной дисперсии при формировании предварительной дисперсии, когда смесь частиц дисперсной фазы смешивают с жидкостью в непрерывной фазе для образования смешанной дисперсии и временно хранят, по меньшей мере, в одном смесительном резервуаре,

B) выведение смешанной дисперсии из процесса предварительной дисперсии и введение, по меньшей мере, в одно непрерывно действующее разделительное устройство,

C) отделение смеси частиц смешанной дисперсии, по меньшей мере, одним разделительным устройством, причем грубые частицы дисперсии крупнозернистой фракции отделяются от мелких частиц дисперсии мелкодисперсной фракции в соответствии с пороговым значением для размера частиц,

D) выделение дисперсии тонкодисперсной фракции, по меньшей мере, из одного разделительного устройства, по меньшей мере, в один резервуар для хранения,

E) выгрузка дисперсии крупнозернистой фракции, по меньшей мере, из одного разделительного устройства, по меньшей мере, в один диспергатор,

F) измельчение грубых частиц дисперсии крупнозернистой фракции, по меньшей мере, в одном диспергаторе, в дисперсную смесь частиц и возвращение дисперсной смеси частиц, по меньшей мере, в один смесительный резервуар в процессе предварительной дисперсии и

G) смешивание смеси дисперсных частиц, возвращенной на этапе получения предварительной дисперсии, со смешанной дисперсией, полученной на этапе предварительной дисперсии, по меньшей мере, в одном смесительном резервуаре.

Поскольку даже после однократного выполнения этапов способа от А до С бимодальное распределение частиц по размерам смешанной дисперсии приводит к разделению на дисперсии грубой и тонкой фракций, а дисперсия мелкой фракции не возвращается в схему дисперсии крупнозернистой фракции, а на стадии D, отделяется в резервуар для хранения, не происходит следующего затем сдвига фазы в смешанной дисперсии, как описано выше. Дисперсия мелкодисперсной фракции, мелкие частицы которой соответствуют пороговому значению размеров частиц, не проходит через этапы А-С снова, что означает, что по сравнению с предшествующим уровнем техники (см. Фиг. 1) возможность проектирования меньшей по размеру и более эффективной установки.

Таким образом, предпочтительно, чтобы диспергатор выполнял только дисперсию лишь для грубой фракции, тогда грубые частицы дисперсии грубой фракции измельчаются, и полученная дисперсная смесь частиц возвращается к процессу предварительной дисперсии, таким образом, выполняется смешивание в смесительном резервуаре со смешанной дисперсией, которая получена на этапе А из дисперсной фазы и непрерывной фазы жидкости.

При такой рециркуляции смеси дисперсных частиц при получении предварительной дисперсии, частицы дисперсионной смеси частиц смешиваются с частицами смеси частиц из исходной смешанной дисперсии, полученной в результате дисперсионной и непрерывной жидкой фаз.

Таким образом, смесь частиц, обозначенная символами Рm в этой заявке и, в частности, в формуле изобретения, может также содержать частицы распыленной (диспергированной) смеси частиц, обозначенные символами PDm. Символ PDm также применяется к жидкой дисперсии, в которой растворяется распыленная (диспергированная) смесь частиц. Предпочтительные усовершенствования изобретения приведены в соответствующих пунктах формулы изобретения.

Этапы способа по п. 1 формулы изобретения повторяют до тех пор, пока смешанная дисперсия, по меньшей мере, в одном резервуаре для смешивания или дисперсии мелкой фракции, по меньшей мере, для одного резервуара для хранения не превысит определенный уровень заполнения или, если используются несколько резервуаров для смешивания и хранения, тогда этапы повторяют до тех пор, пока смешанная дисперсия во всех соответствующих резервуарах не превысит определенный уровень заполнения. Подобные уровни заполнения особенно подходят в качестве параметров для регулирования производственного процесса. Процесс останавливается, когда резервуар для смешивания или все смесительные емкости заполнены смешанной дисперсией или когда резервуар для хранения или все резервуары для хранения заполнены мелкодисперсной дисперсией.

Как только уровень смешанной дисперсии в смесительном резервуаре опустится ниже определенного минимального уровня заполнения, способ А для получения смешанной дисперсии интенсифицируется в случае непрерывного производства и повторяется чаще при производстве с перерывами. Интенсификация здесь означает увеличение во вводимых смесях части смесей из частиц, находящихся в дисперсной фазе, а также находящихся в жидкой непрерывной фазе, которые смешиваются в процессе предварительной дисперсии для образования смешанной дисперсии. При производстве с перерывами, выходное количество смешанной дисперсии может достигаться при наличии коротких интервалов прерывания или при переходе к непрерывному производству. Таким образом, уровень наполнения смесительного резервуара увеличивается все больше, до тех пор, пока не будет превышен наибольший уровень его заполнения.

В особенно предпочтительном варианте реализации изобретения подлежащая разделению смешанная дисперсия представляет дисперсию красителя с фракциями крупнодисперсных и мелкодисперсных красителей. Заявитель производит, главным образом, дисперсии красителей, используя известный уровень техники, проиллюстрированный на Фиг.1. Новый способ предназначен для более эффективного производства печатных красок на основе пигмента с точки зрения технологических технологий и затрат энергии, при которых можно гарантировать конкретный размер для частиц пигментов красителя.

Однако данный способ также подходит для непрерывного разделения других жидких смешанных дисперсий на крупную и тонкую фракции, как, например, типы суспензий в химических технологиях и пищевой промышленности.

Способ, согласно изобретению, особенно подходит для жидких дисперсий с частичными смесями в дисперсной фазе, для которых размер частиц для крупных частиц находится в диапазоне от 0,5 до 1000 мкм, а размеры мелких частиц находится в диапазоне от 0,01 до 100 мкм. Кроме того, способ также подходит для частиц, размеры которых находятся в диапазоне от 0,1 до 1000 мкм. Используя диспергатор, можно получить частицы, размер которых всего 0,5 мкм, таким образом, разделительное устройство также подходит для классификации подобных мелких частиц или размеров частиц.

Приведенные здесь размеры частиц являются эквивалентными диаметрами частиц, который служат мерой для размеров нерегулярно сформированной частицы, такой как, например, песочное зерно или пигмент красителя. Эквивалентный диаметр рассчитывается из сравнения свойства нерегулярной частицы со свойством регулярно образующейся частицы.

Предпочтительно, чтобы, по меньшей мере, один фильтр частиц гарантировал, что частицы из смеси частиц смешанной дисперсии, полученные в процессе предварительной дисперсии, которые превышают определенный максимальный размер, не вводились бы в разделительное устройство. По меньшей мере, один подобный фильтр для частиц, предпочтительно, располагается по ходу линии подачи, идущей к разделительному устройству, что позволяет отфильтровывать частицы большего размера до их попадания в разделительное устройство.

Этот фильтр оказался бы ненужным, если бы размеры частиц смеси частиц дисперсной фазы, которые вводятся впервые на этапе способа А в процесс производства извне, например, от поставщика пигментов красителя, не превышали бы этот конкретный максимальный размер частиц. Кроме того, в частности, от частиц большего размера фильтр защищает разделительное устройство, в которое могут проникать эти частицы или по ошибке или иным образом.

По меньшей мере, один дополнительный фильтр для частиц гарантирует, что мелкие частицы дисперсии мелкодисперсной фракции с размером частиц, превышающим пороговое значение для размера частиц, не вводятся в резервуар для хранения. По меньшей мере, один такой фильтр для частиц, предпочтительно, размещается по ходу перемещения тонкодисперсных частиц в резервуар для хранения, что гарантирует дисперсию чистой мелкой частицы в резервуаре для хранения.

Пороговое значение для размера частиц лежит в минимуме между двумя максимумами распределения бимодального распределения частиц по размерам. Бимодальное распределение частиц по размерам определяется размером частиц в смеси частиц дисперсной фазы, а также типом и способом измельчения или дробления крупных частиц дисперсии крупнозернистой фракции в диспергаторе.

Смесь частиц дисперсной фазы, которая введена в процессе предварительной дисперсии, может быть, в частности, получена в виде порошка от внешних поставщиков, которые обычно производят его путем дробления в обычных мешалках шаровых мельниц.

Из опыта известно, что после первого выполнения этапа способа А происходит асимметричное бимодальное распределение частиц по размерам, при котором максимум для мелких частиц находится на более высоком уровне, чем максимум для крупных частиц, то есть доля дисперсии тонкой фракции будет большей, чем дисперсия грубой фракции.

Предельным значением для метода разделения (этап С) является пороговое значение для размера частиц. Частицы с эквивалентным диаметром, который меньше порогового значения, выделяются из смешанной дисперсии в дисперсию тонкой фракции, а более крупные частицы - в дисперсию грубой фракции.

Поскольку в разделительном устройстве классификация не выполняется с достаточной точностью, необходима фильтрация дисперсии тонких частиц (как описано выше).

В соответствии с диапазонами, которые установлены выше для размеров мелких и крупных частиц, способ в соответствии с изобретением особенно удачно подходит для пороговых значений, размеры которых находятся в диапазоне от 0,01 до 1000 мкм.

Для достижения регулярного циркуляционного потока дисперсий в производственном процессе поток циркуляции поддерживается, по меньшей мере, одним насосом. Предпочтительно, по меньшей мере, чтобы один насос располагался по ходу линии подачи в разделительное устройство. При позиционировании компонентов установки смесительного резервуара, разделительного устройства, диспергатора и резервуара-хранилища на разных уровнях по вертикали, при учете влияния на дисперсии силы тяжести, которая усиливается движущими силами разделительного устройства и диспергатора, можно поддерживать производственный процесс без использования насосов. Однако давление в дисперсионных линиях увеличится при использовании насосов, и, следовательно, улучшится управляемость всего процесса. Таким образом, скорость потока дисперсий может контролироваться в результате взаимодействия давлений насоса и дроссельных клапанов.

Дальнейшее конфигурирование изобретения осуществляется посредством введения управляющего устройства, компонентов установки, таких как, по меньшей мере, одного дозатора непрерывного действия для жидкостей, по меньшей мере, одного насоса, соответствующего, по меньшей мере, одному фильтру для частиц, по меньшей мере, одного разделительного устройства, по меньшей мере, одного диспергатора, по меньшей мере, одного приводного двигателя и клапанов, функционирование которых находится под контролем, причем скорости потоков дисперсий изменяются в соответствии с уровнями заполнения, по меньшей мере, одного смесительного резервуара и, по меньшей мере, одного резервуара для хранения. С помощью системы управления ПЛК все управляемые компоненты установки могут устанавливаться согласно требованиям производственной программы.

Компоненты установки не ограничиваются вышеперечисленными, также можно применять и активировать дополнительные компоненты, среди которых, измерительные приборы, например, реометр и устройства для анализа размера частиц с использованием лазерной рефракции, а также устройства для измерения колориметрических свойств в режиме реального времени.

Дополнительные подробности, признаки и преимущества объекта изобретения проистекают из приведенного ниже описания прилагаемых фигур, которые показывают предпочтительные примерные варианты реализации изобретения. Показанные в описании и чертежах функции могут применяться индивидуально или в произвольных комбинациях в соответствии с изобретением.

Изобретение достаточно подробно описано со ссылкой на проиллюстрированные на фигурах варианты реализации.

На фигурах:

Фигура 1 блока-схема производственного процесса для дисперсных красителей, которая выполнена согласно существующему уровню техники, и

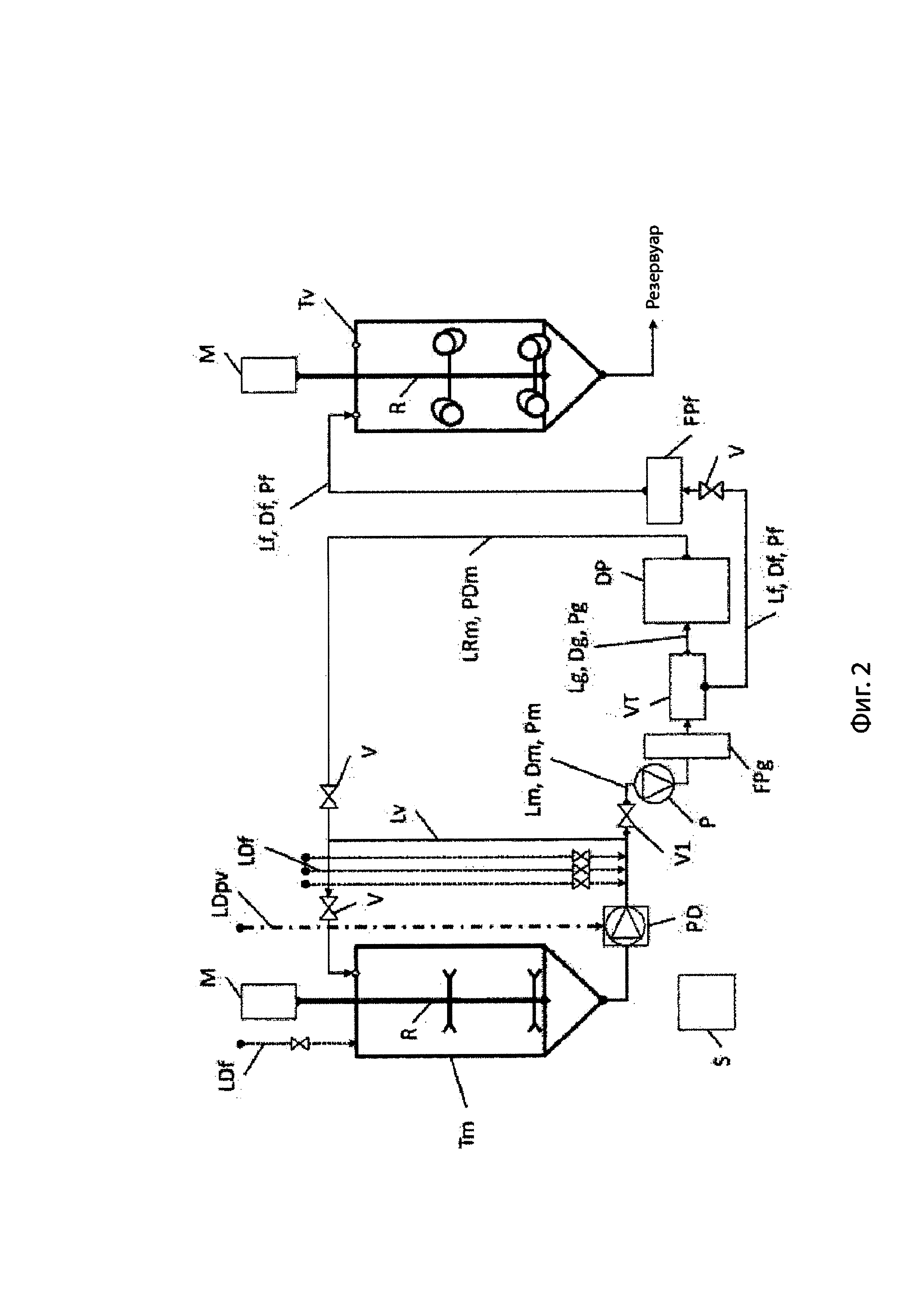

Фигура 2 блок-схема способа, выполненная в соответствии с изобретением для непрерывного разделения жидкой смешанной дисперсии на дисперсию грубой и тонкой фракций, в частности, при получении дисперсных красителей.

В известном на современном этапе способе получения дисперсий, как проиллюстрировано на Фиг. 1, в частности, пигменты красителя в порошкообразной форме, например, приобретенные у поставщика красящих пигментов, вместе с растворителем, вводятся в циркуляционный процесс предварительной дисперсии. Пигменты красителя (дисперсная фаза) вводятся в процесс предварительной дисперсии с помощью вакуумной линии дозатора порошка непрерывного действия LDpv'. Эта вакуумная линия дозатора непрерывного действия LDpv' вводит порошок красящего пигмента в дозатор непрерывного действия для жидкостей PD', в котором порошок смешивается с растворителем (непрерывная фаза). Красящие пигменты дисперсной фазы также могут вводиться в процесс предварительной дисперсии и другими способами, например, непосредственно в смесительный резервуар Тm'. Растворитель из непрерывной фазы вводится в процесс предварительной дисперсии посредством линий дозатора непрерывного действия для жидких компонент LDf', например, на линии предварительной дисперсии Lv' или в смесительном резервуаре Тm'.

Во время циркуляционного процесса предварительной дисперсии пигменты красителя смешиваются с растворителем в смешанной дисперсии Dm'. Пока закрыт клапан V1', смешанная дисперсия Dm' циркулирует по линии процесса предварительной дисперсии Lv', через смесительный резервуар Тm' и дозатор непрерывного действия для жидкостей PD', давление насоса которого и поддерживает циркуляцию. Для смешивания уже смешанной дисперсии Dm', смесительный резервуар Тm' снабжается мешалкой R', которая приводится в движение приводным двигателем М'.

Циркуляцию можно остановить, отключив дозатор непрерывного действия для жидкостей PD', тогда смешанная дисперсия Dm' будет храниться в смесительном резервуаре Тm' и, при необходимости, будет примешиваться позднее с помощью мешалки R'. Для перерывов в работе на этапе предварительной дисперсии удобно, чтобы смесительный резервуар Тm', где временно хранится смешанная дисперсия Dm' перед дальнейшей обработкой, имел бы достаточно большой объем для ее хранения.

Согласно известному уровню техники, при открытии клапана V1', смешанная дисперсия Dm' вступает в процесс периодической дисперсии. Пигменты красителя, содержащиеся в смешанной дисперсии Dm', измельчаются в диспергаторе DP', который, например, функционирует как мешалка шаровой мельницы.

При помощи двух смесительных резервуаров Тm' процесс периодической дисперсии может проходить непрерывно. Даже когда партия производится в одном из смесительных резервуаров Тm' и должна выгружаться из смесительного резервуара Тm' в резервуар для хранения (не показан), шаровая мельница DP' с мешалкой может продолжать функционирование, поскольку следующая партия формируется во втором смесительном резервуаре Тm'. Два смесительных резервуара Тm' также могут конфигурироваться как челночные резервуары.

Насос Р' и фильтр для частиц FP' объединяют усилия по ходу движения перед мешалкой шаровой мельницы DP'. Насос Р' создает давление насоса для подачи смешанной дисперсии Dm' через фильтр частиц FP' и мешалку шаровой мельницы DP' в один из смесительных резервуаров Тm'.

После процесса измельчения в мешалке шаровой мельницы DP' красящие пигменты не представляют собой частицы однородного размера. После первого прохождения красящих пигментов и растворителей через мешалку с мешалкой DP' дисперсия красителя или смешанная дисперсия Dm' имеет, как известно из опытных данных, асимметрично бимодальное распределение частиц по размерам, при котором максимум для мелких частиц находится на более высоком уровне по сравнению с максимумом для крупных частиц. Чтобы еще более усилить фазовый сдвиг в направлении мелкой фракции, процесс, выполняемый пакетным методом, должен быть повторен несколько раз. Таким образом, полная партия пропускается через мешалку шаровой мельницы DP' несколько раз, хотя возрастающая часть мелкой фракции в партии уже адекватно измельчена и распылена. Если после повторного выполнения процесса получен фазовый сдвиг, это приводит к тому, что распределение частиц по размерам становится максимально близким к мономодальному, при котором распределение по размеру имеет только один максимум для мелких частиц, смесительный резервуар Тm' с подготовленной партией меняется ролями со вторым смесительным резервуаром Тm', в котором будет производиться новая партия.

Полученная дисперсия мелкодисперсной фракции Df', находящаяся в смесительном резервуаре Тm', которая устранялась из технологического контура, теперь может попадать в резервуар для хранения. Во время этого процесса новая партия красителя или смешанной дисперсии Dm' обрабатывается в смесительном резервуаре Тm', вновь введенном в технологическую схему, до тех пор, пока не будет снова получена почти чистая дисперсия тонкой фракции Df'. Перед тем, как дисперсия тонкой фракции Df' будет выгружена из соответствующего смесительного резервуара Тm' в резервуар для хранения, она проходит через фильтр частиц (не проиллюстрирован).

Процесс изготовления предварительной дисперсии для способа производства, который согласуется с изобретением, как проиллюстрировано на Фиг. 2, отличается от способа, характерного для предшествующего уровня техники, проиллюстрированного на Фиг. 1, поскольку дисперсная смесь частиц PDm возвращается из основного процесса дисперсии в процесс предварительной дисперсии.

Основной дисперсионный процесс для способа производства, реализуемого в соответствии со схемой, проиллюстрированной на Фиг. 2, отличается от способа, используемого при известном уровне техники, схема которого проиллюстрирована на Фиг. 1, в частности тем, что в соответствии с изобретением непрерывно работающее разделительное устройство VT' присоединяется по ходу линии перед диспергатором DP.

Когда открывается клапан V1, смешанная дисперсия Dm, содержащая, помимо смеси частиц Рт, смесь частиц PDm, рециркулирует из основного дисперсионного процесса, она непосредственно поступает не в диспергатор DP, как проиллюстрировано на Фиг. 1, а в разделительное устройство VT. Это происходит по линии подачи Lm, которая содержит насос Р и фильтр частиц FPg.

В разделительном устройстве VT смесь частиц Рm (которая также содержит частицы из дисперсионной смеси частиц PDm), содержащиеся в смешанной дисперсии Dm, разделяется на грубые частицы Pg из дисперсии грубой фракции Dg и на тонкие частицы Pf из дисперсии тонкой фракции Df. Разделительное устройство VT сконфигурировано так, что лишь мелкие частицы Pf, размеры которых не превышают определяемого клиентом порогового значения, разделяются на дисперсию Df тонкой фракции.

Поскольку разделительное устройство VT не может с достаточной точностью гарантировать наличие подобного предельного значения для эквивалентного диаметра частиц, дисперсия тонкой фракции Df должна быть отфильтрована. Фильтр для частиц FPf расположен на линии дисперсии тонкой фракции Lf после выхода из разделительного устройства VT, таким образом дисперсия тонкой фракции Df, которая проходит через линию тонкой фракции Lf и фильтр частиц FPf в резервуар Tv для хранения, достаточно качественная и соответствует требованиям клиента в отношении размеров частиц.

Дисперсия тонкой фракции Df в этом случае представляет дисперсию, из которой и производится конечный продукт или дисперсный краситель для клиента.

Также, до того, как смешанную дисперсию Dm ввести в разделительное устройство VT через фильтр для частиц FPg, отфильтровываются все частицы из смеси частиц Рm (которая также содержит частицы из дисперсионной смеси частиц PDm), содержащиеся в смешанной дисперсии Dm, размер которых превышает определенный максимальный размер частиц.

Насос Р поддерживает поток дисперсий Dm, Dg, Df, PDm в основном процессе распыления. Насос Р создает достаточное давление подачи для перемещения смешанной дисперсии Dm через линию подачи Lm и фильтр для частиц FPg в разделительное устройство VT, а также для перемещения дисперсии грубой фракции Dg и дисперсии тонкой фракции Df, отделяемой от смешанной дисперсии Dm в разделительном устройстве VT - соответственно, через линию грубой фракции Lg в диспергатор DP и через линию тонкой фракции Lf и фильтр для частиц FPf в резервуар для хранения Tv.

Крупные частицы Pg дисперсии грубой фракции Dg измельчаются в диспергаторе DP. Это формирует дисперсную смесь частиц PDm, которая перемещается давлением подачи в обратной линии LRm обратно, в процесс предварительной дисперсии, для смешивания в смесительном резервуаре Тm со смешанной дисперсией Dm, полученной на этапе А способа, из дисперсной и непрерывной фаз.

Изменяя давление подачи с помощью скорости насоса Р и/или дроссельных клапанов, таких как клапан V1, можно регулировать скорость потоков дисперсий Dm, Dg, Df, PDm.

Как и клапаны V, V1, проиллюстрированные на фигуре, во всей производственной установке могут устанавливаться дополнительные устройства для отключений и регулирования.

Как в смесительном резервуаре Тm, так и в резервуаре для хранения Tv имеется мешалка R, приводимая в движение приводным двигателем М, причем мешалки R предпочтительно конфигурируются по-разному в соответствии с активной функцией смешивания в смесительном резервуаре Тm и функцией поддержки смесей в резервуаре для хранения Tv.

При способе производства, функционирующим согласно изобретению, несколько соответствующих компонентов установки, таких как насосы PD, Р, фильтры для частиц FPg, FPf, разделительное устройство VT, диспергатор DP, смесительный резервуар Тm, резервуар для хранения Tv, мешалка R, приводной двигатель М, линии Lv, Lm, Lf, Lg, LRm и клапаны V, V1 могут соединяться друг с другом параллельно и функционировать одновременно или поочередно. Это позволяет поддерживать, кроме всего прочего, повышенную пропускную способность, процессы очистки или реализовать поддержку соответствующих дополнительных вторых или третьих компонентов даже при работающей установке.

С помощью устройства управления S имеется возможность согласовывать друг с другом компоненты установки, таких как PD, Р, FPg, FPf, VT, DP, M, V, V1, и возможность по регулировке скоростей потока дисперсий Dm, Dg, Df, PDm в соответствии с уровнями заполнения смесительного резервуара Тm и резервуара для хранения Tv. Не все перечисленные выше компоненты установки необходимо активировать. Однако, в управляющее устройство для производственной установки могут включаться и другие компоненты установки (не перечисленные здесь), причем упомянутое управляющее устройство может быть, например, программируемым логическим контроллером.

Список обозначений

LDpv', LDpv Вакуумная линия дозатора непрерывного действия для порошка

PD', PD Дозатор непрерывного действия

ТМ', Тm Смесительный резервуар

LDf', LDf Линии дозатора непрерывного действия для жидких компонентов

Lv', Lv Линия предварительной дисперсии

DM', Dm Смешанная дисперсия

V1',V1,V Клапаны

R', R Мешалка

М', М Приводной мотор

DP', DP Диспергатор

Р', Р Насос

FP', FPg, FPf Фильтр для частиц

Df', Df Дисперсия тонкой фракции

PDm Дисперсионная смесь частиц

VT Разделительное устройство

Рm Смесь частиц

Lm Линия подачи

Pg Грубая частица

Dg Дисперсия грубой фракции

Pf Тонкая частица

Lf Линия тонкой фракции

Tv Резервуар для хранения

Lg Линия грубой фракции

LRm Линия возврата

S Управляющее устройство

Реферат

Изобретение относится к способу получения дисперсий частиц определенного размера, в котором жидкую смешанную дисперсию непрерывно разделяют на дисперсию крупной фракции и дисперсию мелкой фракции. Способ получения дисперсий определенного размера частиц, когда дисперсия жидкой смеси (Dm) непрерывно разделяется на дисперсию грубой фракции (Dg) и дисперсию тонкой фракции (Df), включает следующие этапы: А) непрерывное или имеющее перерывы производство смешанной дисперсии (Dm) в процессе предварительной дисперсии, когда смесь частиц (Рm) дисперсной фазы смешивают с жидкой непрерывной фазой для формирования смешанной дисперсии (Dm) и временно хранят, по меньшей мере, в одном резервуаре для смешивания (Тm); В) вывод смешанной дисперсии (Dm) из процесса предварительной дисперсии, по меньшей мере, в одно непрерывно действующее разделительное устройство (VT); С) разделение смеси частиц (Рm) смешанной дисперсии (Dm), по меньшей мере, в одном разделительном устройстве (VT) на грубые частицы (Pg) из дисперсии грубой фракции (Dg) и тонкие частицы (Pf) из дисперсии тонкой фракции (Df) в соответствии с пороговым значением для размера частиц; D) выгрузка дисперсии тонкой фракции (Df), по меньшей мере, из одного разделительного устройства (VT), по меньшей мере, в один резервуар для хранения (TV); Е) выгрузка дисперсии грубой фракции (Dg), по меньшей мере, из одного разделительного устройства (VT), по меньшей мере, в один диспергатор (DP); F) измельчение грубых частиц (Pg) дисперсии грубой фракции (Dg), по меньшей мере, в одном диспергатор (DP) в смесь дисперсных частиц (PDm) и возвращение смеси дисперсных частиц (PDm), по меньшей мере, в один смесительный резервуар (Тm) в процессе предварительной дисперсии и G) смешивание дисперсной смеси частиц (PDm), возвращенной в процессе предварительной дисперсии, со смешанной дисперсией (Dm), полученной в процессе предварительной дисперсии, по меньшей мере, в одном смесительном резервуаре (Тm). Изобретение обеспечивает увеличение эффективности. 8 з.п. ф-лы, 2 ил.

Комментарии