Способ изготовления цемента, строительных растворов, бетонных композиций, содержащих наполнитель на основе карбоната кальция, содержащий кремнийорганическое вещество, причем вышеупомянутый "смешанный наполнитель" обработан суперпластификатором, получаемые - RU2643238C2

Код документа: RU2643238C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области, включающей цементные композиции, цементирующие композиции, композиции гидравлических связующих веществ, композиции строительных растворов, бетонные композиции (которые далее эквивалентно называются «системы»), в частности, типы композиций (или «систем»), содержащих цемент/гидравлические связующие вещества, строительные растворы, бетон, содержащий, по меньшей мере, один зернистый минерал типа карбоната кальция в качестве наполнителя и их применения, а также соответствующий цемент, строительный раствор, бетонные материалы или элементы, причем вышеупомянутый наполнитель содержит, по меньшей мере, один наполнитель на основе карбоната, который заменяет, по меньшей мере, частично, по меньшей мере, одно кремнийорганическое вещество, образуя «смешанный наполнитель», который затем обрабатывают суперпластификатором.

Настоящее изобретение относится к конкретному способу изготовления вышеупомянутых композиций или «систем» (данные термины предназначены для использования как эквиваленты в настоящей заявке и формуле изобретения), включая цемент, гидравлическое связующее вещество, строительный раствор, бетон, получаемые композиции, цемент, строительные растворы и бетонные материалы, получаемые из них, и их применения.

Предшествующий уровень техники

Следует напомнить, что цементная система (которая эквивалентно называется «композиция») представляет собой систему, в которой содержатся цементные частицы, смешиваемая вода (которая эквивалентно называется смешиваемая водная композиция, не создающая затруднения в вышеупомянутой системе, как известно специалисту в данной области техники), наполнитель (наполнители), разнообразные необязательные и обычные добавки, такие как воздухововлекающие вещества, замедляющие застывание вещества, ускоряющие застывание вещества и т.п., а также любые такие обычные добавки, которые хорошо известны специалисту в данной области техники.

Система строительного раствора дополнительно содержит инертный скелетный материал, как правило, песок.

Кроме того, бетонная система дополнительно содержит гравий.

Вышеизложенные факты являются совершенно очевидными и общеизвестными.

Определение

Цементные системы или композиции или цементные растворы: по соображениям простоты, а также потому, что настоящее изобретение относится к использованию добавок, предназначенных для улучшения свойств любой из трех данных систем, термины «цементные системы» (или «композиции», или «цементные растворы», или «цемент») будут использоваться далее для обозначения любого из вышеупомянутых основных типов композиций или «систем», которые представляют собой цемент, цементирующее вещество, гидравлическое связующее вещество, строительный раствор или бетонные композиции или системы. Специалист в данной области техники способен определить, что данная система представляет собой цемент, строительный раствор или бетонную композицию, принимая во внимание присутствие или отсутствие песка и/или гравия. Данное упрощение становится возможным, поскольку песок и гравий представляют собой инертные материалы и, таким образом, не создают существенных затруднений для осуществления настоящего изобретения.

Кроме того, следует отметить, что, даже если далее представлена информация, описывающая, например, «цементные системы» или «цементы», она также распространяется, с соответствующими изменениями, на любые другие типы систем, в частности, на строительные растворы и бетоны. Единственное различие между вышеупомянутыми основными типами «композиций» (которые эквивалентно называются «системы») представляет собой присутствие или отсутствие песка и/или гравия.

В таких композициях часто используют пластифицирующее вещество (вещества).

В данной области европейский патент № 0663892 компании CHRYSO определенно представляет собой наиболее актуальный документ, который описывает пластифицирующие полимеры для минеральных суспензий, в которых отсутствует гидравлическое застывание, или гидравлических связующих цементных растворов.

Предусмотренные приложения представляют собой покрытия для бумаги, краски и синтетические полимерные или каучуковые композиции.

Согласно вышеупомянутому предшествующему уровню техники, было известно добавление пластифицирующих веществ в определенные минеральные суспензии для снижения их вязкости, и, в частности, в применениях для бумаги это приводит к высоким концентрациям минеральных веществ и улучшает технологичность, и при этом уменьшается энергия высушивания. Например, это используется в связи с суспензиями карбоната кальция.

Кроме того, известно добавление таких пластифицирующих веществ в «цементные» растворы (в широком смысле, как разъясняется выше), в данном случае с целью уменьшения их водосодержания, используя «обезвоживающие добавки» (Chryso Premia 196™), и получения «цементных» композиций, имеющих «более плотную структуру» после застывания.

Возникающие проблемы представляют собой: влияние электролитов, которые уменьшают пластифицирующий эффект и заставляют увеличивать количество пластифицирующего вещества (что увеличивает стоимость), а также в случае «цемента» обязательное отсутствие отрицательного воздействия на характеристики застывания цементной композиции и ее конечные свойства.

Некоторые хорошо известные пластифицирующие вещества представляют собой суперпластификаторы или пластификаторы.

В данной области являются актуальными европейский патент № 0663892 компании CHRYSO, а также французский патент № 2815627, французский патент № 2815629 и международная патентная заявка WO 2008/107790, которые также описывают интересный суперпластификатор.

Некоторые известные пластифицирующие вещества в меньшей степени влияют на продолжительность застывания, но все же являются неудовлетворительными, такие как продукты конденсации сульфированного нафталина и формальдегида или меламиноформальдегида и сульфированного соединения. Некоторые из этих материалов также представляют собой суперпластификаторы, но являются значительно менее предпочтительными.

Кроме того, европейский патент № 0099954 относится к пластифицирующим веществам, получаемым путем конденсации аминосульфоновой кислоты, содержащей, по меньшей мере, ароматическое кольцо, с азотистыми соединениями, имеющими несколько функциональных аминогрупп, и формальдегидом.

Вышеупомянутые вещества незначительно увеличивают продолжительность застывания цементных композиций, но они обладают высокой чувствительностью к электролитам, когда рассматривается их «активность». Их также можно получать в низких концентрациях, составляющих, как правило, не более чем приблизительно 40% в расчете на сухую массу, поскольку любое увеличение концентрации, в свою очередь, увеличивает их вязкость до недопустимых уровней.

Краткое описание желательных свойств представлено в строке 15 и следующих строках страницы 3 вышеупомянутого европейского патента.

Кроме того, известно добавление наполнителя (наполнителей) в цемент, гидравлические связующие вещества, цементирующее вещество или бетон или композиции или «системы» строительных растворов.

Цель добавления такого наполнителя (наполнителей) заключается в том, чтобы заполнять пустоты между частицами, уменьшать суммарную стоимость, а также в значительной степени улучшать свойство, которое называется «консистенция» (консистенция представляет собой способность или пригодность рассматриваемых систем для легкой текучести или «самовыравнивания» или отсутствие данной способности), и свойство, которое называется «содержание сухого материала» (то есть процентная доля сухого материала в конечной композиции (чем выше эта процентная доля, тем больше содержание сухого материала)).

Наконец, европейская патентная заявка № 100088038 описывает обработку наполнителя (наполнителей) на основе карбоната кальция (см. приведенное ниже определение) определенными суперпластификаторами, с которыми необязательно смешивают определенные пластификаторы и необязательно пластифицирующие вещества, чтобы осуществить модификацию «низкоэффективных» или «сухих» (или «стандартных») «цементных систем» (непригодных для использования в современной промышленности, как разъясняется подробно в вышеупомянутой заявке и ниже для полноты), получая, по меньшей мере, «пластичные» и наиболее предпочтительно «текучие» «цементные системы», которые могут использоваться, обладая большими преимуществами в современной промышленности.

Суперпластификаторы и, в частности, материалы A и B описаны в международной патентной заявке WO 2004/041882, и, в частности, в отношении полимеров, описанных в примерах.

Определение

Наполнитель (наполнители) на основе карбоната кальция: в настоящей заявке вышеупомянутый наполнитель (наполнители) определяются как «наполнитель (наполнители) на основе карбоната кальция», то есть в настоящей заявке и формуле изобретения наполнители, которые содержат только карбонат (карбонаты) кальция (возможно, имеющие различное происхождение, такие как разнообразные естественные горные породы или разнообразные PCC), что означает отсутствие любых других наполнителей иного типа, таких как каолин, бентонит и т. д., которые известны специалисту в данной области техники, и их источниками являются (когда наполнитель (наполнители) представляют собой или содержат GCC) карбонатные горные породы или в более общем смысле минеральный материал (материалы), содержащие, по меньшей мере, от 50 до 65%, предпочтительно более чем 80% и предпочтительнее более чем 90% CaCO3 в расчете на сухую массу; в качестве такого наполнителя (наполнителей) на основе карбонатов выбирают:

- природный карбонат (карбонаты) кальция или тонкодисперсный карбонат (карбонаты) кальция (GCC), в том числе, но не ограничиваясь этим, GCC из мрамора, мела, кальцита или из других природных и хорошо известных форм природных карбонатов кальция, который наиболее предпочтительно соответствует вышеупомянутым процентным критериям;

- PCC, который представляет собой осажденный карбонат кальция, имеющий тонкодисперсные или ультрадисперсные гранулометрические характеристики, в том числе, но не ограничиваясь этим, значение d50, составляющее 1,52 мкм, и существует в разнообразных, хорошо известных формах, которые определяет хорошо известный способ осаждения/изготовления; или

- смеси или композиции вышеупомянутых, содержащих CaCO3 горных пород или минеральных материалов друг с другом, а также смеси или композиции GCC и PCC и необязательно смеси PCC.

Соотношение GCC/PCC можно выбирать от 0/100% до 100/0% в расчете на сухую массу и предпочтительно от 30/70% до 70/30% в расчете на сухую массу.

Как правило, «наполнитель» имеет следующие свойства:

- чистота: согласно анализу с метиленовым синим, примеси составляют менее чем 10 г/кг, предпочтительно менее чем 3-5 г/кг и предпочтительнее менее чем 1-1,5 г/кг, а наиболее предпочтительное значение составляет 1,2 г/кг.

- Медианный диаметр или значение d50 составляет приблизительно от 1-3 до 30-50 мкм при измерении с использованием оборудования/методики Malvern 2000 PSD или Sedigraph.

- Удельная поверхность по Блейну (Blaine), которая представляет собой характеристический признак наполнителей, что является хорошо известным, находится в интервале от 180 до 2000 м2/кг и предпочтительно от 300 до 800 м2/кг и измеряется в соответствии со стандартами Европейского Союза (европейский стандарт EN 196-6).

Как будет видно ниже, значениям d50 в интервале 1-5-6 мкм соответствуют наполнители, отличающиеся удельной поверхностью по Блейну, которая составляет более чем приблизительно 1000 м2/г, и ультрадисперсные наполнители; области значений d50, превышающих 6 мкм, соответствуют крупнодисперсные и более крупнодисперсные наполнители, которые далее называется «наполнители».

В настоящей заявке, когда рассматриваются ультрадисперсные наполнители, будет использоваться термин «ультрадисперсные наполнители».

В настоящей заявке вышеупомянутый наполнитель (наполнители) на основе карбоната могут представлять собой:

- ультрадисперсный наполнитель (наполнители) (см. приведенное ниже определение) и/или

- крупнодисперсный или более крупнодисперсный наполнитель (наполнители) (содержащий карбонат кальция типа, как определено выше).

Определение

В настоящей заявке «алюмосиликатный материал» представляет собой материал или смесь материалов, которые составляют главным образом кремнеземистый материал (материалы) и/или глиноземистый материал (материалы). Термин «главным образом» означает, что вышеупомянутые материалы могут содержат только в незначительном количестве неалюмосиликатные материалы, такие как примеси и т. д., в результате промышленного производства, что является хорошо известным специалисту в данной области техники.

В качестве таких материалов предпочтительно выбирают оксиды алюминия, такие как разнообразные формы Al2O3, тонкодисперсные диоксиды кремния (SF), такие как разнообразные формы SiO2 или тонкодисперсного SiO2, прокаленный каолин или «метакаолин» (MK), пуццолановые материалы (которые использует цементная промышленность), такие как доменные печные шлаки (см. стандарт EN-197-1), ультрадисперсные силикатные материалы из промышленных источников и т.д. и предпочтительно, вообще говоря, смеси Al2O3 и SiO2.

Неограничительные примеры представляют собой:

- Sifraco™ C800, содержащий 98% SiO2 и незначительное количество (0,71%) Al2O3, а также следы CaO и MgO (это представляет собой приведенный выше термин «главным образом»); удельная поверхность частиц составляет 7,49 м2/г (данное измерение поверхности осуществляли, поскольку частицы являются чрезмерно мелкими для измерения удельной поверхности по Блейну); d50 (медианный диаметр) составляет 1,86 мкм.

- Condensil™ S95 D представляет собой тонкодисперсный диоксид кремния, получаемый в процессе производства кремния, у которого значение d50 составляет 1,2 мкм, удельная поверхность по Блейну составляет более чем 1600 м2/кг и удельная поверхность по методу BET (которая измеряется с использованием азота согласно стандарту ISO 9277) составляет 16 м2/г.

- Pieri™ (Grace™) Premix MK представляет собой метакаолин, у которого значение d50 составляет 3 мкм и удельная поверхность по Блейну составляет 3,8 м2/г, поскольку частицы чрезмерно мелкие для метода BET.

- Hauri™ Phonolit имеет значение d50, составляющее 14 мкм и удельная поверхность по методу BET составляет 6,12 м2/г.

«Ультрадисперсные частицы» или проще «ультрадисперсные материалы», которые можно использовать согласно настоящему изобретению, могут определять:

- значение d50, составляющее от приблизительно 1 мкм до приблизительно 5 или 6 мкм, предпочтительно от 1 до 3 мкм и предпочтительнее приблизительно 2-3 мкм, как правило, менее чем 5 мкм, и

- высокая удельная поверхность, как правило, определяемая как удельная поверхность по Блейну и составляющая более чем 1000 м2/кг, предпочтительно более чем 1500 м2/кг и предпочтительнее вплоть до 2000 м2/кг.

Что касается стандартов в отношении добавок CaCO3 («известковые добавки») в цемент, можно рассмотреть стандарт NF P 18-508 (2012-01), п. 4.3.1 (удельная поверхность по Блейну, и стандарт NF EN 196-6) п. 4.3.2, который определяет «высокодисперсные добавки», у которых, в частности, значение d50 составляет менее чем 5 мкм, причем анализ, в котором используется метиленовый синий, предусматривает стандарт NF EN 13639), п. 4.2.6, а также существуют и другие представляющие интерес определения.

Достаточно представительные примеры таких пригодных для использования ультрадисперсных материалов включают:

- тонкодисперсный диоксид кремния (d50 составляет от 1 до 2 мкм),

- метакаолин, то есть прокаленный каолин (d50 составляет от 3 до 5-6 мкм),

- мел (d50 составляет от 1 до 5 мкм),

- кальцит (d50 составляет приблизительно 1 мкм),

- Millicarb™, белый известняк (d50 составляет приблизительно 3 мкм),

- мрамор (d50 составляет приблизительно от 1 до 5-6 мкм),

- Durcal 1 или 2 (d50 составляет соответственно 1 и 2 мкм),

- Etiquette Violette (EV) (d50 составляет приблизительно 2,4 мкм),

- доменные печные шлаки (d50 составляет 2,5 мкм, удельная поверхность по Блейну составляет 2,7 м2/г, что чрезмерно мало для метода BET).

Предпочтительные ультрадисперсные материалы для использования согласно настоящему изобретению представляют собой: EV™, тонкодисперсный диоксид кремния SF, Condensil S95, метакаолин MK, в частности, Premix MK, Betocarb SL™ 1 или 2, а также их смеси.

Модифицированный карбонат кальция (MCC) (имеющий, например, значение d50, составляющее 2,29 мкм), который описан в патенте США № 6666953, и ультрадисперсный PCC (в частности, d50 составляет 1,52 мкм) могут также использоваться в качестве ультрадисперсного материала (материалов).

Как известно, «цементная» (в вышеупомянутом широком смысле) композиция или «система» состоит главным образом из следующих компонентов:

цемент (или цементирующая композиция или гидравлическое связующее вещество) + смешиваемая вода или смешиваемая водная композиция, которая обеспечивает застывание, но не создает затруднения для системы) + необязательно (как правило, инертный) зернистый и/или волокнистый наполнитель (наполнители) + инертный скелетный материал (материалы), такие как необязательно песок + необязательно инертный гравий (плюс необязательно хорошо известные добавки, которые не упомянуты подробно и не описываются полностью в настоящей заявке, такие как ускоряющие застывание вещества, замедляющие застывание вещества, воздухововлекающие вещества и т. д.) + прочие «обычные» добавки, предназначенные для выполнения конкретной задачи конечного пользователя.

Что касается продолжительности застывания, специалист в данной области техники может рассмотреть стандарт DIN EN 196-3.

Скелетные материалы, такие как песок, инертный гравий или «необработанные» скелетные материалы представляют собой известные материалы, которые настолько широко используются, что здесь их описание не требуется.

Как обсуждается выше, настоящее изобретение также распространяется в равной степени на (описанные для простоты общим термином «цементные») композиции или «системы строительных растворов (которые, аналогично описанному выше, включают скелетный материал, такой как песок, но в них не содержится гравий) и бетонные композиции (такие же, как описано выше, но содержащие гравий и песок).

Термин «главным образом» здесь означает, что система может содержать некоторые примеси или следы добавок или вспомогательных веществ, которые не требуется упоминать в настоящей заявке, такие как воздухововлекающие вещества, ускоряющие вещества, замедляющие вещества и т.д.

«Смешиваемая вода» (или «вода») в настоящей патентной заявке означает простую смешиваемую воду или водные смешиваемые композиции, то есть главным образом воду, содержащую обычные добавки, которые обеспечивают нормальное застывание «цементных» композиций, не ухудшая другие свойства итоговой композиции, или только такие добавки, которые улучшают некоторые обычные свойства.

Во всей настоящей заявке и формуле изобретения термин «инертный» означает материал, который не производит заметного (или незначительного) воздействия или затруднения для способа согласно настоящему изобретению, включая получаемые композиции, материалы и их приложения. Зная используемые ингредиенты, это сможет легко определить любой специалист в данной области техники.

Таким образом, предложенные на предшествующем уровне техники до настоящего времени «цементные» (в широком смысле, согласно приведенному выше определению) системы составляют в основном:

цемент (или гидравлические связующие вещества или цементирующие композиции) + смешиваемая вода (или смешиваемые водные композиции, не создающие затруднения для системы) + необязательно скелетный материал (материалы), такие как песок + необязательно гравий + наполнитель (наполнители) + «обычные» добавки.

Кроме того, известно, что цемент/гидравлические связующие вещества/цементирующие композиции, цементы, строительные растворы и бетонные композиции можно в основном классифицировать следующим образом:

Сухие системы, имеющие неудовлетворительное или низкое качество (отбор осуществляется при высокой вибрации и энергии).

Пластичные системы, имеющие среднее качество, отбор осуществляется при средней вибрации и энергии).

Две перечисленные выше категории могут также называться «стандартные».

Текучие системы, имеющие высокое качество или эффективность (отбор осуществляется при низкой вибрации и энергии).

Используется очень простое исследование для классификации систем, в котором применяется «исследование с перевернутым миниконусом», известное как «исследование самопроизвольного выравнивания» или «исследование расхода шаблона».

Данное исследование является хорошо известным и осуществляется согласно признанному стандарту EN 196-1.

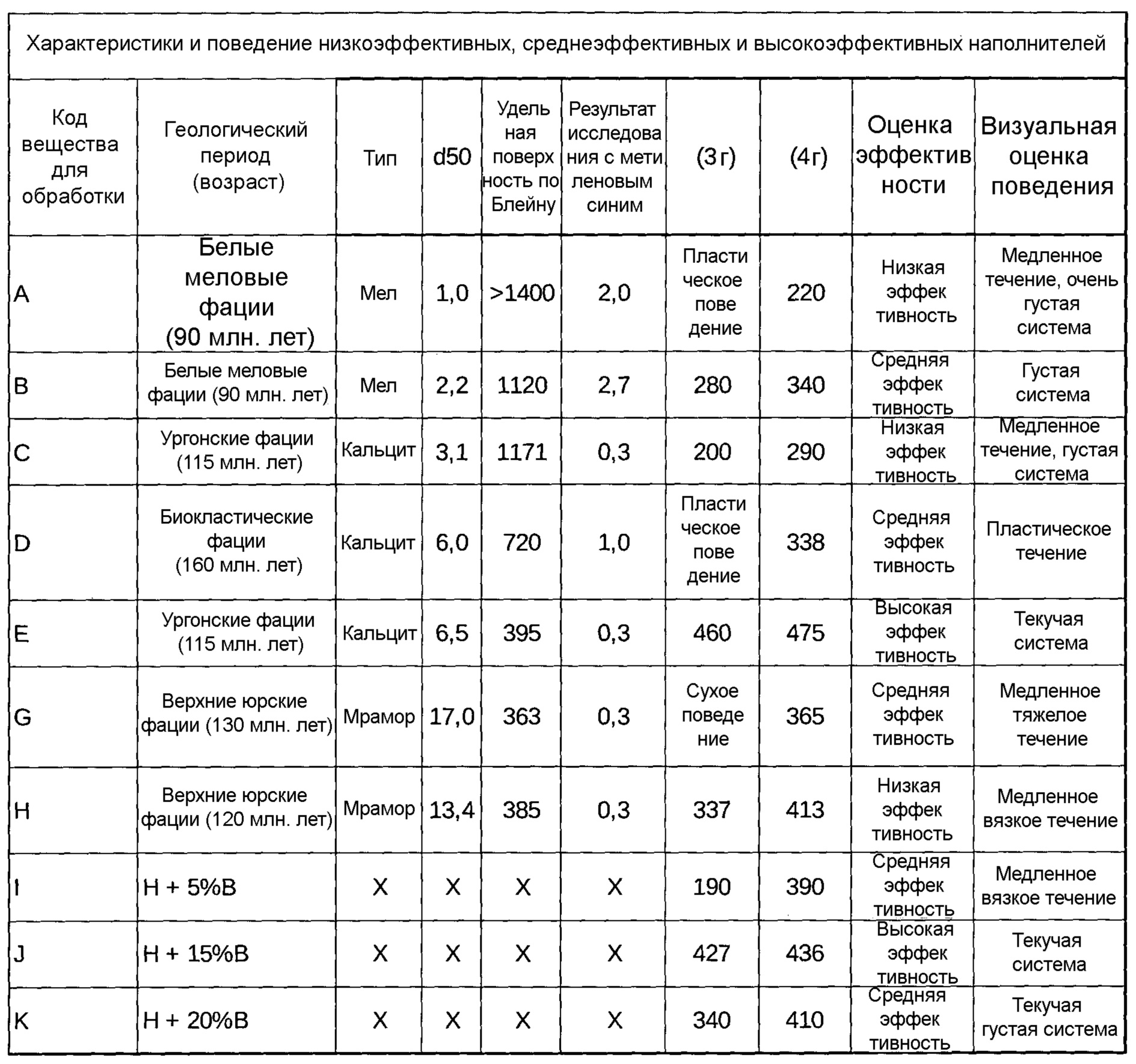

Чтобы предоставить специалисту в данной области техники полезные указания и сведения о том, что означает «низкоэффективный», «среднеэффективный» и «высокоэффективный» наполнитель, авторы прилагают таблицу A, в которой представлены десять наполнителей A-K, имеющих разнообразное происхождение и морфологические параметры (которые предусмотрены для характеристики специалистом в данной области техники) и исследованных в отношении разнообразных свойств и качеств или имеющих недостатки, причем на каждой строке приведена классификация «низкоэффективный», «среднеэффективный» и «высокоэффективный».

Авторы также представляет таблицу A-bis, которая определяет временные интервалы, в течение которых смесь рассматривается как низкоэффективная, среднеэффективная или высокоэффективная, а также соответствующие сроки для исследования с использованием V-образной воронки.

Данная таблица A-bis представляют интервалы, в которых определяются низкоэффективные, среднеэффективные и высокоэффективные смеси. Используя интервалы от 30 до 120 секунд, от 10 до 30 секунд и от 0 до 10 секунд, специалист в данной области техники может легко определить, в какой части интервалов находится данная смесь, т.е. в пределах или за пределами, и соответственно каким образом ее требуется приспособить.

Влияние микронаполнителя на реологические свойства строительных растворов измеряли, используя растекание миниконуса и продолжительность протекания через V-образную воронку. Таблица A-bis представляет оценки эффективности микронаполнителей для бетона. В экспериментальной части описаны исследование LG16, а также растекание и продолжительность протекания и геометрия V-образной воронки.

В настоящей заявке цитируется стандарт NF EN-934-2, который определяет роль вспомогательных веществ. Следует также обратить внимание на NF EN 206-1, который, помимо прочего, также описывает прочность при сжатии через 28 суток, и стандарт EN 197-1:2000, определяющий «алюмосиликатные материалы» в разделах 5.2.3. и 5.2.7, а также стандарт EN 18-508, который определяет «ультрадисперсные материалы» в разделе 4.3.2.

Используется 3 г или соответственно 4 г пластифицирующего вещества/суперпластификатора Premia 196™, который продает компания CHRYSO и который представляет собой товарный материал, называемый «модифицированный поликарбоксилат» и имеющий концентрацию 25,3% масс. (сухой остаток, измеряемый согласно стандарту EN 480-8) в расчете на сухую массу цемента.

В вышеупомянутой таблице A «+15% B», очевидно, означает добавление 15% материала B в изготавливаемую смесь или композицию, причем проценты означают процентное содержание сухого вещества по отношению к сухой массе смеси.

Аналогичным образом столбцы «3 г» и «4 г» означает, что добавляется 3 или соответственно 4 г вышеупомянутого суперпластификатора в расчете на сухую массу только цементного компонента.

«Млн. лет» означает возраст горной породы в миллионах лет.

«Исследование с метиленовым синим» означает исследование чистоты материала.

Европейские патентные заявки, которые поданы от имени того же заявителя в один день с настоящей заявкой, описывают более подробно технические решения, направленные на модификацию низкоэффективных или среднеэффективных наполнителей до уровня высокоэффективных или текучих наполнителей.

Техническая проблема

Существует постоянная потребность в содержащих цемент или строительный раствор или бетон системах или композициях, которые характеризуют повышенное содержание сухого материала (максимально возможное процентное содержание сухого материала), улучшенная текучесть (при которой образуется неклейкая «лепешка» или «конус» большого диаметра в описанном выше исследовании, в котором больший диаметр означает повышенную текучесть) и, вообще говоря, определенно улучшенная «технологичность» (технологичность представляет собой пригодность цементной или бетонной композиции для изготовления, переработки, обращения и использования в целях получения высокоэффективного или «технологичного» бетона) и значительно улучшенной «регулярности» свойств конечного материала, в частности, на уровне конечного пользователя.

Очевидно, некоторые из данных желательных свойств противоречат друг другу, и, например, следует ожидать, что высокое процентное содержание сухого материала приводит к неудовлетворительному поведению в исследовании текучести.

Заявляется, что основная цель настоящего изобретения заключается в том, чтобы разработать новые промышленные материалы и создать способ, предназначенный для обеспечения улучшенных свойств механической прочности на ранних сроках, то есть в течение короткого срока, составляющего 7 суток, или на протяжении длительных сроков, составляющих, например, от 28 до 90 суток.

Сущность изобретения

Использование описанного выше алюмосиликатного материала в качестве наполнителя для цементной композиции является известным на теоретической основе. Однако специалисту в данной области техники известно, прежде всего, что, когда эти наполнители имеют содержание, составляющее более чем 5% сухой массы цементной композиции, оказывается обязательным увеличение содержания смешиваемой воды и увеличение пропорции уменьшающего потребность в воде пластифицирующего вещества, такого как CHRYSO Premia 196™; в противном случае, вследствие малого размера частиц вязкость цементной композиции увеличивается, и цементная композиция становится нетехнологичной. Следует напомнить, что вязкость должна на практике оставаться на уровне ниже 800 сП. Для достижения или сохранения такой низкой вязкости потребовалось бы введение пластифицирующего вещества в чрезмерно высокой пропорции, вплоть до уровня несовместимости между цементом и пластифицирующим веществом.

Было обнаружено, что, согласно настоящему изобретению, теперь становится возможным преодоление этих проблем и достижение высоких значений механической прочности, в частности, через 7 суток и, в частности, через 28 суток и 90 суток посредством изготовления нового промышленного материала, отличающегося тем, что:

a) в нем содержатся, по меньшей мере, «наполнитель» на основе карбоната и, по меньшей мере, алюмосиликатный материал, согласно приведенному выше определению, которые составляют «смешанный наполнитель»;

b) вышеупомянутый «смешанный наполнитель» подвергается обработке, по меньшей мере, суперпластификатором типа полиэфиркарбоксилата.

Следует понимать, что часть обычного наполнителя (наполнителей) на основе карбоната заменяется алюмосиликатным материалом.

Вышеупомянутый наполнитель (наполнители) на основе карбоната представляет собой или содержит, по меньшей мере, крупнодисперсный наполнитель на основе карбоната (который определен выше), такой как GCC (крупнодисперсный) и/или PCC (как правило, тонкодисперсный или ультрадисперсный) и/или, по меньшей мере, ультрадисперсный материал.

Ультрадисперсные материалы, как правило, представляют собой «высокоэффективные» наполнители.

Крупнодисперсные наполнители на основе карбонатов могут представлять собой «низкоэффективные, среднеэффективные или высокоэффективные» наполнители.

Согласно настоящему изобретению, могут быть использованы низкоэффективные или среднеэффективные или высокоэффективные наполнители на основе карбонатов. Если наполнитель на основе карбоната или наполнитель (наполнители) являются низкоэффективными или среднеэффективными, они в основном остаются низкоэффективными или среднеэффективными. Если они являются высокоэффективными, они будут оставаться высокоэффективными вследствие сочетания с суперпластификатором.

Настоящее изобретение предлагает, в первую очередь:

- способ изготовления определенных выше содержащих цемент/строительный раствор/бетон композиций или систем (которые для простоты далее называются «цементные» композиции или системы), которые относятся к общеизвестному типу, согласно определению, которое приведено выше, и содержат, по меньшей мере, наполнитель на основе карбоната, причем данный способ отличается тем, что он включает, по меньшей мере, одну стадию, где вышеупомянутый, по меньшей мере, один наполнитель на основе карбоната смешивается, по меньшей мере, с одним алюмосиликатным материалом, согласно определению, которое приведено выше, и получаемый «смешанный наполнитель» обрабатывают эффективным для обработки количеством, по меньшей мере, одного вещества для обработки, представляющий собой или содержащий суперпластификатор (суперпластификаторы).

Считается, что при обработке, по меньшей мере, суперпластификатором обрабатывается только содержащая карбонат (карбонаты) кальция часть наполнителя (наполнителей), но, например, не алюмосиликатный материал, другие зернистые или волокнистые наполнители, если они присутствуют, поскольку они считаются инертными в данном процессе.

Термин «содержащий или представляющий собой» означает, что наполнители могут содержать карбонат (карбонаты) кальция, которые частично заменяет упомянутый, по меньшей мере, алюмосиликатный материал, причем вышеупомянутый смешанный наполнитель необязательно смешивается с не вызывающими затруднений наполнителями, и что вещество (вещества) для обработки могут представлять собой только суперпластификатор (суперпластификаторы) или смеси, содержащие суперпластификатор (суперпластификаторы) и не создающий затруднения пластификатор (пластификатор) (как определено ниже) и/или обычные инертные добавки, такие как обычно используемое «донное» пластифицирующее вещество.

Термины «эффективное для обработки количество» или «эффективное поверхностное покрытие частиц или зерен наполнителей» или «эффективно обработанный» в настоящей заявке означает, что, по меньшей мере, 50%, предпочтительно, по меньшей мере, 60% или предпочтительнее, по меньшей мере, 80% или 90% или предпочтительнее ближе к 100% поверхности частиц наполнителя (наполнителей) на основе карбонатов подвергается физико-химическому взаимодействию с суперпластификатором (суперпластификаторами). Это физико-химическое взаимодействие оставалось не в полной мере понятным по состоянию на дату настоящей заявки, только эффекты и результаты соответствующим образом определены и коррелированы по отношению к суперпластификатору (суперпластификаторам) для обработки, но без ограничения какой-либо теорией заявитель полагает, что вышеупомянутое взаимодействие или «обработка» представляет собой поверхностную обработку или «покрывающую поверхность» обработку, которая включает ионные, физические, механические и/или химические виды обработки и осуществляется посредством вышеупомянутого взаимодействия (взаимодействий). Данное эффективное для обработки количество должно, таким образом, быть достаточно важным, чтобы обрабатывать вышеупомянутую процентную долю поверхности частиц, как будет ниже разъяснено и описано более подробно.

Термин «покрывающий поверхность» означает, что суперпластификаторы, как предполагает заявитель, не ограничиваясь теорией, принимают участие во взаимодействиях потенциалов электрических зарядов с ионными зарядами поверхности наполнителей, которые способствуют фиксации суперпластификатора на самой поверхности и/или близко вокруг нее, и, таким образом, уменьшается «доступная» поверхность частиц, не имеющих насыщения поверхности зерен посредством вышеупомянутой обработки.

Термин «содержащий» в настоящей заявке означает, что вещество для обработки могут составлять только суперпластификатор (суперпластификаторы) (один или несколько смешанных вместе, предпочтительно один) или смеси суперпластификатора (суперпластификаторов), не проявляющих взаимного отрицательного воздействия (то есть не способных в значительной степени ухудшать вышеупомянутую «обработку»), в которых содержится масса или пропорция известного пластификатора (пластификаторов) для цели сокращения стоимости, как ниже разъясняется более подробно.

Варианты осуществления способа

1. Согласно наилучшему варианту осуществления настоящего изобретения, по определению в настоящее время, вышеупомянутый смешанный наполнитель эффективно обрабатывают суперпластификатором (суперпластификаторами) перед введением в перемешивающее или смесительное устройство («предварительная обработка» также называется «первоначальная»), например, используя внешнее лабораторное смесительное оборудование; в промышленном масштабе такая предварительная обработка может осуществляться в промышленном устройстве, таком как смеситель Lödige или любое другое промышленное перемешивающее или смесительное оборудование, известное в технике.

2. Согласно менее предпочтительному варианту осуществления, вышеупомянутый смешанный наполнитель обрабатывают суперпластификатором (суперпластификаторами) после введения в перемешивающее или смесительное устройство («внутренняя обработка»). В таком случае вышеупомянутый смешанный наполнитель эффективно обрабатывают суперпластификатором (суперпластификаторами) после введения в перемешивающее или смесительное устройство («внутренняя обработка»), используя смешанный наполнитель, и эффективное для обработки количество суперпластифицирующего вещества (веществ) для обработки вводят в перемешивающее или смесительное устройство одновременно или таким образом, что смешанный наполнитель и эффективное количество суперпластифицирующего вещества (веществ) для обработки вводятся отдельно, но очень близко по месту и времени.

3. Согласно следующему варианту осуществления, вышеупомянутый смешанный наполнитель эффективно обрабатывают суперпластификатором (суперпластификаторами) частично перед введением в перемешивающее или смесительное устройство («частичная предварительная обработка») (например, используя хорошо известное оборудование Lödige) и частично после введения в предварительно обработанном состоянии в вышеупомянутое смесительное или перемешивающее устройство, причем в сумме две частичные обработки суперпластификатором (суперпластификаторами) являются «эффективными» в отношении обработки, поверхностного покрытия и т. д., согласно приведенному выше определению («смешанная обработка»), причем вторую часть или количество суперпластифицирующего вещества (веществ) для обработки вводят в перемешивающее или смесительное устройство одновременно с предварительно обработанным смешанным наполнителем или таким образом, что предварительно обработанный смешанный наполнитель и вторая часть суперпластифицирующего вещества (веществ) для обработки вводятся отдельно, но очень близко по месту и времени.

Когда смешанный наполнитель подлежит обработке, по меньшей мере частично внутри перемешивающего или смесительного устройства («смешанная обработка»), специалист в данной области техники понимает, что соответствующая масса или пропорция суперпластификатора (суперпластификаторов) для обработки должна быть добавлена непосредственно в вышеупомянутое перемешивающее или смесительное устройство или в виде смеси с рассматриваемым смешанным наполнителем непосредственно перед введением в перемешивающее или смесительное устройство, в последнем случае, например, с использованием взвешивающих устройств («весов»), которые установлены непосредственно перед тем, как порошкообразные материалы вводятся в перемешивающее или смесительное устройство. Термин «непосредственно перед» можно легко понять как место и время, где смешанный наполнитель и суперпластифицирующее вещество (вещества) для обработки не имеют возможности или времени для смешивания друг с другом, что могло бы вызывать начало обработки. Хороший пример представляют собой весы, на которые два порошка (смешанные наполнитель и суперпластификатор (суперпластификаторы)) помещают вместе и затем почти немедленно вводят, не осуществляя какое-либо предварительное перемешивание или смешивание, в перемешивающее или смесительное устройство.

Оказывается весьма предпочтительным, что место и время введения вышеупомянутой пропорции суперпластифицирующего вещества (веществ) для обработки максимально приближены, насколько это возможно, к месту и времени введения частично обработанного наполнителя (наполнителей) таким образом, что не происходит разбавления в предварительно существующих материалах, которые уже присутствуют в смесительном или перемешивающем устройстве (такие как песок, гравий, смешиваемая вода, необязательно обычные добавки таким образом, что вещество для обработки является в полной мере доступным для наполнителя (наполнителей).

Это является действительным также в отношении варианта «внутренняя обработка».

Согласно обоим вариантам, по существу, если смешанный наполнитель добавляют, используя место и время на значительном удалении от места и времени введения суперпластифицирующего вещества (веществ) для обработки, независимо от последовательности введения, может осуществляться обработка, которая оказывается чрезмерно поздней; по существу, возникает возможность того, что вещество для обработки «расходуется» другими ингредиентами, прежде чем вводится наполнитель, или в том случае, когда смешанный наполнитель вводится в первую очередь, это приводит к поздней обработке («позднему введению») вещества (веществ) для обработки через определенное время после введения смешанного наполнителя; результаты оказываются в значительной степени ухудшенными, чем в случае предварительной обработки, смешанной обработки или внутренней обработки согласно настоящему изобретению.

Следует избегать любого позднего введения.

Настоящее изобретение также предусматривает промышленный вариант осуществления, отличающийся тем, что, по меньшей мере, часть эффективного количества суперпластификатора (суперпластификаторов) для обработки или сочетание вышеупомянутого эффективного количества смешивают со смешанным наполнителем, используя взвешивающие устройства («весы»), которые установлены перед перемешивающим или смесительным устройством. Это можно рассматривать как одновременное добавление или «приблизительно одновременное» добавление.

Кроме того, согласно настоящему изобретению, оказывается возможным предложение способа, в котором часть смешанного наполнителя эффективно подвергается «предварительной обработке», а вторая часть смешанного наполнителя эффективно обрабатывают, осуществляя «внутреннее» перемешивание или смешивание.

Некоторые из представленных выше вариантов, очевидно, являются усложненными, и/или для них требуется дополнительное оборудование или модификация существующего оборудования. Таким образом, они оказываются значительно менее предпочтительными, в то время как вариант осуществления, в котором предусмотрена «предварительная» или первоначальная обработка, является наиболее предпочтительным.

В настоящее время «наилучший вариант осуществления», в котором предотвращаются данные недостатки, очевидно, предлагает изготавливать предварительно обработанный смешанный наполнитель, затем доставлять его конечному пользователю и вводить его в доставленном виде в перемешивающее или смесительное устройство, наиболее предпочтительно после того, как смешиваемая вода и песок и гравий, если они присутствуют, вводятся и последовательно растираются, как обычно осуществляется в данной отрасти промышленности (разница заключается в то, что, согласно настоящему изобретению, наполнитель представляет собой, по существу «смешанный наполнитель», который обрабатывают суперпластификатором (суперпластификаторами), в то время как это отсутствует согласно предшествующему уровню техники).

Настоящее изобретение также предусматривает, что:

смешанный наполнитель, содержащий, по меньшей мере, один наполнитель на основе карбоната и, по меньшей мере, один алюмосиликатный материал в неизменном виде, а также после обработки, по меньшей мере, суперпластификатором, в качестве новых промышленных материалов доставляется промежуточному пользователю или конечному пользователю таким образом, необязательно после любой обработки, обеспечивая легкую транспортировку.

Как известно, в лабораторных исследованиях, вследствие небольших используемых объемов или загрузок, иногда сначала помещают некоторое небольшое количество «пластифицирующего вещества» на дно лабораторного смесительного устройства: некоторые из данных пластифицирующих веществ могут представлять собой суперпластификаторы, но многие таковыми не являются. Однако даже в том случае, когда присутствуют в некоторых небольших количествах пластифицирующие вещества-суперпластификаторы, они не могут «обрабатывать» наполнители настолько «эффективно», как согласно настоящему изобретению, то есть согласно определению, которое приведено выше. Они просто действуют как пластифицирующие вещества таким образом, что они взаимодействуют главным образом с другими первыми ингредиентами загрузки, такими как песок, гравий, смешиваемая вода и т. д., которые растираются совместно или раздельно в течение данного периода времени таким образом, чтобы обеспечивать надлежащую текучесть частиц или скелетных материалов в суспензии; в процессе данной операции они «фиксируются» или «расходуются» частицами вышеупомянутых скелетных материалов, для чего определенно требуется текучесть. Если бы они отсутствовали, не получился бы текучий материал. Таким образом, они бы тогда больше не были доступными для наполнителей; даже если для совершенной полноты допустить на миг, что некоторое (обязательно очень небольшое количество) такое пластифицирующее вещество было бы только частично и только поверхностно доступным, оно бы могло только на самой поверхности взаимодействовать с наполнителем, то есть в любом случае совершенно не осуществлялась бы «эффективная» обработка, которую обеспечивают суперпластификаторы, преднамеренно добавляемые согласно настоящему изобретению.

В промышленном масштабе в большинстве случаев не используются никакие пластифицирующие вещества или в некоторых исключительных случаях они используются в минимальных количествах, чтобы обеспечивать «текучесть» смеси: здесь пластифицирующие вещества также «используются», чтобы сделать текучими песок, гравий и т. д., и они не являются доступными для наполнителей, и, таким образом, они никаким путем не могут «запустить» «разблокирование» системы, что представляет собой важную часть настоящего изобретения.

Как показано выше, вышеупомянутый наполнитель (наполнители) на основе карбоната состоят из карбоната (карбонатов) кальция или их смеси, то есть представляют собой главным образом GCC, или PCC, или смеси GCC, или смеси PCC, или смеси GCC и PCC.

Настоящее изобретение также предусматривает, как новые промышленные материалы, вышеупомянутый «смешанный наполнитель (наполнители)» и алюмосиликатный материал в неизменном виде или после обработки, по меньшей мере, суперпластификатором.

Настоящее изобретение также предусматривает вышеупомянутые «цементные композиции» (в широком смысле этого приведенного выше определения), в которых содержатся вышеупомянутый «смешанный наполнитель (наполнители)» и алюмосиликатный материал, обработанный, по меньшей мере, суперпластификатором, и их использование, а также «цементные элементы или материалы», получаемые из вышеупомянутых композиций, и их использование в применяющих цемент отраслях промышленности.

Во всей настоящей заявке термин «цементные элементы или материалы» означает каждый и любой элемент строения или конструкции (или любой элемент или материал для любых других промышленных целей, которые известны специалисту в данной области техники, включая внебереговое цементирование или цементирование нефтяных скважин с использованием «цементных» композиций), которые изготавливают из вышеупомянутых композиций, в том числе блоки, цементные элементы или формы и т.д.

Далее настоящее изобретение будет описано более подробно.

Подробное описание изобретения

В подробном описании наиболее предпочтительный («наилучший вариант осуществления» по состоянию на настоящее время) вариант осуществления вышеупомянутого способа изготовления вышеупомянутых «цементных» композиций или систем отличают:

a) изготовление порошка, содержащего, по меньшей мере, сухой наполнитель на основе карбоната кальция, согласно приведенному выше определению, далее называется «наполнитель»;

b) смешивание или перемешивание вышеупомянутого наполнителя или наполнителей, по меньшей мере, с алюмосиликатным материалом, который описан выше, причем данный материал заменяет часть обычного наполнителя или наполнителей;

c) обработка получаемого в результате «смешанного наполнителя» эффективным для обработки количеством, по меньшей мере, одного суперпластификатора, и, таким образом, получается «обработанный смешанный наполнитель»,

d) введение вышеупомянутого обработанного смешанного наполнителя в перемешивающее или смесительное устройство, в котором уже содержится смешиваемая вода или смешиваемая водная композиция, возможно, содержащая обычные или «не создающие затруднения» добавки («смешиваемая водная композиция») (далее для простоты называется «смешиваемая вода»),

e) необязательное добавление до или после, предпочтительно до стадии (c), скелетных материалов, таких как песок и/или гравий, и, возможно, других «не вызывающих затруднения» обычных добавок или вспомогательных веществ,

f) перемешивание или смешивание вышеупомянутой загрузки в течение эффективного периода времени,

g) извлечение вышеупомянутой «цементной композиции».

Смешиваемая вода может необязательно вводиться в другую точку процесса, согласно значительно менее предпочтительному варианту, в зависимости от требований конечного пользователя.

Термин «не вызывающий затруднения» означает полное или существенное отсутствие затруднений в осуществлении вышеупомянутой рассматриваемой обработки или способа согласно настоящему изобретению.

Термин «эффективный период времени» означает суммарный период времени, в течение которого образуется гомогенная смесь или композиция, причем он составляет приблизительно от 2 до 15 минут и предпочтительно для «стандартной» смеси или композиции от 30 до 60 секунд. Далее это обсуждается более подробно.

Примерное применение конечным пользователем осуществляется следующим образом: если для конечного пользователя требуется, чтобы его конечная цементная композиция имела средние или «стандартные» свойства, например, когда конечное смешивание осуществляется в его помещении на определенной установке и т.д., он будет использовать композиции, которые обладают соответствующей простотой, то есть не являются особенно сложными или чувствительными в отношении обычных добавок, суперпластификатора, пластифицирующего вещества, наполнителя и т.д.; таким образом, конечный пользователь должен будет осуществлять перемешивание в течение относительно короткого времени, например, составляющего от 35 до 65 секунд, как указано выше.

С другой стороны, если для конечного пользователя требуются высокий уровень или очень высокоэффективные свойства, он будет использовать, соответственно, более сложные композиции и более чувствительные компоненты, например, более чувствительный наполнитель или суперпластификатор или обычные чувствительные добавки, чтобы обеспечивать определенное свойство и т.д., причем, как правило, он будет использовать в меньшем или значительно меньшем количестве смешиваемую воду: таким образом, ему потребуется перемешивание в течение значительно более продолжительного периода времени, составляющем, например, от 1-3 до 10-15 минут.

Как упоминается выше, пластификатор можно использовать, как это обычно осуществляется, а также обычно используется «донное» пластифицирующее вещество. Оно представляет собой пластифицирующее вещество, такое как CHRYSO 10 Premia 196, которое, как правило, помещается в смесительный резервуар или сосуд перед добавлением других ингредиентов «цемента».

Оптимальной является обработка в присутствии от 3 до 4 г, в том числе от 3,4 до 3,7 г, предпочтительно 3,5 г сухой массы пластифицирующего вещества на 100 г суммарной цементной композиции.

Основные важные критерии конечного материала должны представлять собой гомогенность и «текучесть», которые может легко проверить любой специалист в данной области техники путем осуществления некоторых обычных исследований осадки конуса.

Представленные выше рабочие принципы хорошо известны специалисту в данной области техники и представлены исключительно в целях полноты описания. Приведенные выше значения и примеры представляют собой только указания, которые специалист в данной области сможет легко использовать, чтобы выполнить важные «основные критерии».

Следует понимать, что невозможно привести примеры или данные для любого типа конечной композиции или ингредиента, поскольку взаимодействия являются сложными, и такими же сложными являются кинетические и другие характеристики, но специалисту в данной области техники известны данные характеристики.

Термин «непосредственно после» означает, что вещество для обработки можно вводить до или после необработанного наполнителя (наполнителей), но во втором случае данное вещество необходимо вводить вскоре после наполнителя (наполнителей), скажем, в течение периода, составляющего приблизительно от нескольких секунд до 10 секунд, чтобы наполнитель оставался в полной мере доступным для вещества для обработки без какого-либо затруднения вследствие перемешивания или смешивания с песком, гравием и т.д.

Как правило, оказывается наиболее предпочтительным первоначальное введение скелетных материалов, таких как песок и гравий, в перемешивающее или смесительное устройство и их перемешивание необязательно с небольшим количеством воды и/или пластифицирующего вещества (см. выше) перед осуществлением других стадий.

В качестве вещества для обработки используется, по меньшей мере, один суперпластификатор (и, возможно, по меньшей мере, один суперпластификатор и, возможно, некоторое инертное количество пластификатора).

Согласно приведенному выше определению вещества для обработки, так называемые вещества для обработки наполнителей, представляют собой или содержат суперпластификатор (суперпластификаторы), или содержат, по меньшей мере, один суперпластификатор (и необязательно, по меньшей мере, один пластификатор для сокращения суммарной стоимости), и предпочтительно они содержат, по меньшей мере, один суперпластификатор и необязательно, по меньшей мере, один пластификатор в эффективно сокращающем стоимость количестве, и наиболее предпочтительно один суперпластификатор и необязательно один пластификатор в эффективно сокращающем стоимость количестве.

Суперпластификаторы представляют собой хорошо известные вещества, и их наиболее предпочтительно выбирают из следующих материалов или семейств и их смесей.

Поликарбоксилаты, полиэфиркарбоксилаты или значительно менее предпочтительные материалы, изготовленные из сульфированного нафталинового конденсата или сульфированного меламиноформальдегида. Специалисту в данной области техники известны данные материалы, которые подробно описаны в цитированной выше литературе предшествующего уровня техники.

Предпочтительно используются натриевые соли полиэфиркарбоксилатов, которые описаны вместе со способом их изготовления в патенте США № 5739212.

Согласно наилучшему варианту осуществления настоящего изобретения, оказывается, что вещества для обработки (материал A и материал B, определенные в вышеупомянутой европейской патентной заявке) относятся к семействам суперпластификаторов, которые представляют собой полиэфиркарбоксилаты.

Суперпластификатор (суперпластификаторы) и, в частности, материалы A и B описаны в международной патентной заявке WO 2004/041882.

Следует отметить, что материалы, обозначенные A-K в таблице A, представляют собой наполнители, которые должны быть описаны без создания путаницы с используемыми для обработки предпочтительными веществами A и B, которые представляют собой суперпластификаторы.

Термин «эффективный период времени» здесь означает период времени, составляющий приблизительно от 35 до 65 секунд для стандартных композиций и от 1-3 до 10-15 минут. Для более «технологичных», то есть более сложных и/или более чувствительных композиций данный период известен специалисту в данной области техники.

Для композиции, содержащей «низкоэффективный» наполнитель на основе карбоната, пример может представлять собой продолжительность перемешивания, составляющая 10-15-20 секунд для гравия и песка (сухое перемешивание или смешивание является предпочтительным), после чего в течение 10 секунд осуществляется перемешивание или смешивание гидравлического связующего вещества и необработанного наполнителя, затем в течение от 10 до 15 секунд осуществляется перемешивание или смешивание с веществом (веществами) для обработки и смешиваемой водой, и затем в течение от 5 до 15 секунд осуществляется конечное перемешивание или смешивание с конечными «обычными добавками».

Основные и важные критерии для вышеупомянутого «периода смешивания» заключаются в том, что конечный материал должен быть гомогенным и текучим при исследовании осадки конуса, и песок или гравий должны абсорбировать или адсорбировать вещество (вещества) для обработки в минимальной степени, насколько это возможно.

Термин «эффективное количество» пластификатора (когда с ним присутствует суперпластификатор) означает в настоящей заявке массу или пропорцию пластификатора, в которой он способен уменьшать стоимость обработки без отрицательного воздействия на систему и, в частности, на поведение наполнителя (наполнителей), в том числе в отношении активности и реакционной способности; такие же критерии распространяются на «инертные добавки».

Термин «содержащий» здесь означает, что вышеупомянутые вещества для обработки состоят в основном или полностью из суперпластификатора (суперпластификаторов), согласно определению, и в них может содержаться, как разъясняется, сокращающее стоимость эффективное количество, по меньшей мере, одного пластификатора, и могут также содержаться инертные добавки, которые являются полезными для предусмотренного конечного применения, такие как пеногасители, замедлители, ускорители и другие вещества, которые являются в полной мере известными специалисту в данной области техники.

Обычные добавки, имеющие инертную природу, можно добавлять в точках введения, которые известны специалисту в данной области техники, как упомянуто выше.

Смесительное или перемешивающее устройство можно эксплуатировать, осуществляя периодический режим, полунепрерывный режим или непрерывный режим, причем соответствующие приспособления являются легкодоступными для среднего специалиста в данной области техники.

Дозировка суперпластификатора (суперпластификаторов), используемых для обработки и предварительной обработки наполнителя (наполнителя).

На месте конечного пользователя дозировка суперпластификатора (суперпластификаторов) составляет от 0,3 до 2-3 кг на 100 кг цемента, предпочтительно от 0,8 до 1,2 кг на 100 кг цемента в расчете на сухую массу.

В лабораторных условиях данная пропорция составляет от 0,05 до 0,1% сухой массы карбоната, то есть от 0,1 до 0,3 кг на 100 кг цемента в расчете на сухую массу.

В лабораторных условиях, как представляет таблица A, используется от 0,8 до 1,2 кг на 100 кг цемента в расчете на сухую массу.

На месте конечного пользователя соотношение суперпластификатора (суперпластификаторов) и пластификатора (пластификаторов) может составлять от 100/0 до 95/5-90/10, предпочтительно не менее чем 85/15 в расчете на сухую массу.

Настоящее изобретение также предлагает вышеупомянутые цементные (в широком смысле, упомянутом выше, то есть содержащие цемент, цементирующие составы, строительные растворы, бетоны) композиции (или системы):

- в неизменном виде, поскольку они отличаются от аналогичных композиций предшествующего уровня техники по своим параметрам физической структуры и свойствам; или

- изготовленные вышеупомянутым способом согласно настоящему изобретению; и

использование данных цементных систем или композиций для изготовления бетонных элементов и

в конечном счете, цементные элементы, такие как блоки для строительства и конструкций и т.д.:

- в неизменном виде, поскольку они отличаются по таким же соображениям, как композиции; и

- изготовленные с использованием вышеупомянутых композиций; а также

наполнитель (наполнители) на основе карбоната кальция, смешанные с алюмосиликатным материалом согласно настоящему изобретению:

- в неизменном виде; или

- предварительно обработанные суперпластификатором (суперпластификаторами) с использованием способа предварительной обработки согласно настоящему изобретению.

Следующая задача, очевидно, заключается в выполнении требований заказчика, согласно которым «растекание конуса» или диаметр «лепешки» или «конуса» должен составлять более чем 350 мм, предпочтительно более чем 400 мм и наиболее предпочтительнее более чем 420 мм при экономичной дозировке.

Основная цель настоящего изобретения заключается в том, чтобы обеспечивать высокие значения механической прочности, в частности, через 7 суток, а также еще более высокие значения через 28 и 90 суток, таким образом, что в определенных случаях диаметр, составляющий лишь 300 мм, может оказаться допустимым, если значения прочности при сжатии (Rc) через 28 суток и 90 суток оказываются достаточно удовлетворительными.

Данные критерии может легко и быстро оценить специалист в данной области техники посредством осуществления исследования методом конуса и плиты, а также посредством визуального исследования, в котором обнаруживается «текучая» цементная композиция (то есть не сухая и не пластичная, которая отличается высокой скоростью растекания). Специалисту в данной области техники известно, как оцениваются данные объективные и субъективные критерии на основании общеизвестной информации.

Таким образом, данное исследование позволяет различать наполнители и выбирать имеющий максимальную эффективность наполнитель и даже имеющий максимальную эффективность суперпластификатор (суперпластификаторы), принимая во внимание конечные свойства, требуемые конечным пользователем.

Необходимо иметь в виду, что если бетонная композиция или система должна быть сделана приемлемой в качестве высокоэффективной композиции или модифицирована от уровня низкой эффективности или средней эффективности до уровня высокой эффективности, должны одновременно выполняться два условия:

- диаметр «лепешки» или конуса должен составлять более чем приблизительно 350 мм или предпочтительно более чем 400 мм или предпочтительнее более чем 420 мм, и

- консистенция «лепешки» или конуса не должна быть клейкой или густой.

Кроме того, настоящее изобретение обеспечивает очень высокие значения Rc через 7 суток и, в частности, значения Rc через 28 суток и значения Rc через 90 суток.

Это представляет собой другую меру очень сложной задачи, для решения которой предназначено настоящее изобретение, и очень высокий технический и научный вклад, который вносит настоящее изобретение в современное состояние техники.

Как можно видеть из прилагаемой таблицы A, «неудовлетворительные» наполнители не могут быть модифицированы, поскольку они никогда не удовлетворяют одновременно обоим данным условиям.

Это также распространяется на некоторые «среднеэффективные» наполнители, такие как материалы D, B, G, I и K, которые способны проявлять хорошую текучесть, например, при дозировке, составляющей 4 г, но проявляют неудовлетворительный внешний вид или поведение при обращении.

Используя таблицу A и приведенные выше и ниже примечания, специалист в данной области техники получает возможность различать наполнители, которые можно модифицировать согласно настоящему изобретению, и наполнители (рассматриваемые как «низкоэффективные» согласно результатам исследований, представленных в таблице A), которые не могут быть модифицированы.

Для достижения данных целей специалист в данной области техники должен иметь в виду, в первую очередь, что определенное соотношение воды и цемента непосредственно связано с технологичностью композиции, и что для конечного материала является также обязательным проявление показателей высокой эффективности, таких как высокий или «технологичный» уровень свойств застывания, свойств высушивания, механической прочности, в частности, прочности при сжатии и т.д.

Два суперпластифицирующих материала обеспечивают наилучшие результаты. Они представляют собой «наилучший вариант осуществления» по состоянию на дату настоящей заявки (материалы A и B из семейства полиэфиркарбоксилатов), как упоминается выше.

Оказывается весьма неожиданным обнаружение того, что при использовании настоящего изобретения становятся достаточными низкие пропорции суперпластифицирующего вещества (веществ) для обработки наполнителя (наполнителей) на основе CaCO3, которые составляют от 0,03-0,05% до 0,1-0,2% (по отношению к сухой массе цемента). Оказывается совершенно неожиданным обнаружение того, что в таких ничтожных количествах вещества для обработки способны обеспечивать высокие значения Rc через 28 суток и через 90 суток, и возможна модификация до уровня высокой эффективности даже среднеэффективных, неудовлетворительных и «затруднительных» наполнителей, таких как конкретные виды мрамора, и определенно и заведомо «затруднительные» карбонаты, такие как карбонаты от компании Ecouche (Betocarb EC™ имеет значение d50, составляющее приблизительно 7 мкм).

Как правило, можно вводить некоторые обычные добавки, такие как воздухововлекающие вещества, замедляющие застывание вещества или ускоряющие застывание вещества и т. д., в месте, которое известно специалисту в данной области техники, например, с водой или после введения суперпластификаторов.

Если используются «порошки», то есть цемент и наполнитель, можно вводить цемент в первую очередь, а затем наполнитель, или в обратном порядке, или их можно вводить вместе в форме предварительной смеси.

Однако оказывается предпочтительным, когда цемент и обработанный наполнитель вводят вместе в форме предварительной смеси таким образом, чтобы лучше обеспечивать гомогенное смешивание обоих порошков и их смачивание водой.

Выше описаны периодические режимы.

Можно также рассматривать непрерывные режимы, в которых, например, осуществляется добавление в одной из перечисленных выше последовательностей, например, в перемешивающее или смесительное устройство, оборудованное бесконечным винтом (при введении в различных точках на протяжении длины оборудования), возможно, с введением предварительных смесей в нескольких точках, или в качестве следующего примера используется ряд последовательных перемешивающих или смесительных устройств, также с возможностью введения предварительной смеси (смесей) в одно из устройств. Как должно быть очевидным для специалиста в данной области техники, в частности, последний вариант (включающий несколько перемешивающих или смесительных устройств) имеет многочисленные недостатки, если даже учитывать только необходимые помещения и капиталовложения.

Предпочтительными являются периодические режимы, которые будут представлены ниже.

Обычные исследования могут помочь специалисту в данной области техники в выборе наиболее целесообразного варианта практики конечного пользователя, принимая во внимание имеющееся оборудование, а также можно использовать следующие таблицы и чертежи, которые прилагаются к настоящей заявке.

Дозировка алюмосиликатного материала и наполнителя (наполнителей) на основе карбоната

Дозировка алюмосиликатного материала SiO2/Al2O3 может составлять от 8,5 до 100%, предпочтительно 8,5 от до 40 или до 70-85% сухой массы наполнителя (наполнителей) на основе карбоната, предпочтительно 30-35-40% сухой массы наполнителя (наполнителей) на основе карбоната.

Как будет видно ниже, оптимальное соотношение неожиданно оказалось составляющим приблизительно 35% сухой массы алюмосиликатного материала и приблизительно 65% сухой массы наполнителя (наполнителей) на основе карбоната наполнителя (наполнителей) (сумма составляет 100%); данное оптимальное соотношение позволяет уменьшить требуемое количество суперпластификатора (суперпластификаторов).

В следующих примерах за исключением случаев, в которых определены другие условия, цемент представляет собой стандартный цемент марки 42,5 R Gaurain (CEM), у которого водопотребность составляет 24,2%, и песок представляет собой стандартный песок согласно стандарту EN 196-1 (SAN).

Примеры

Пример 1

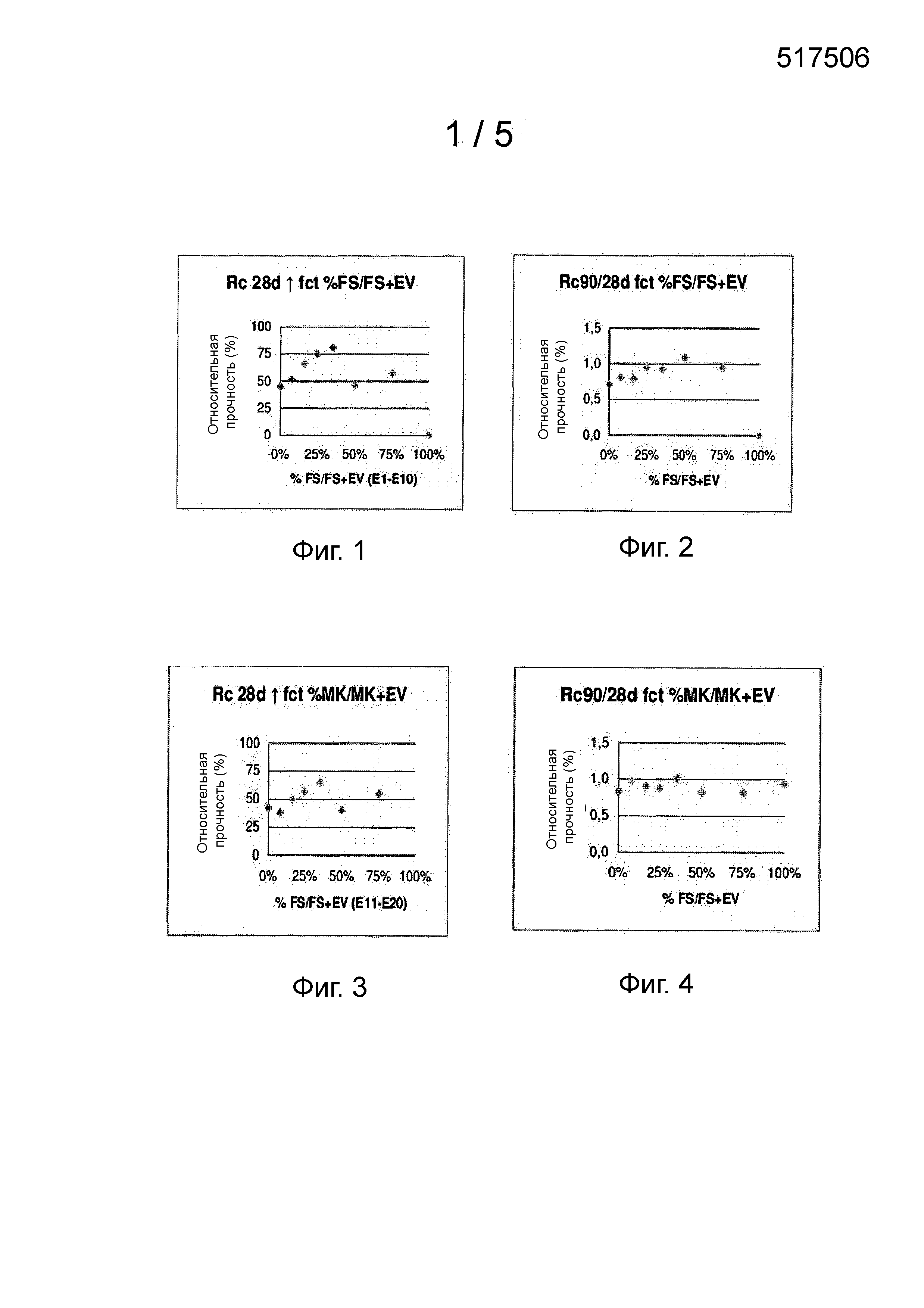

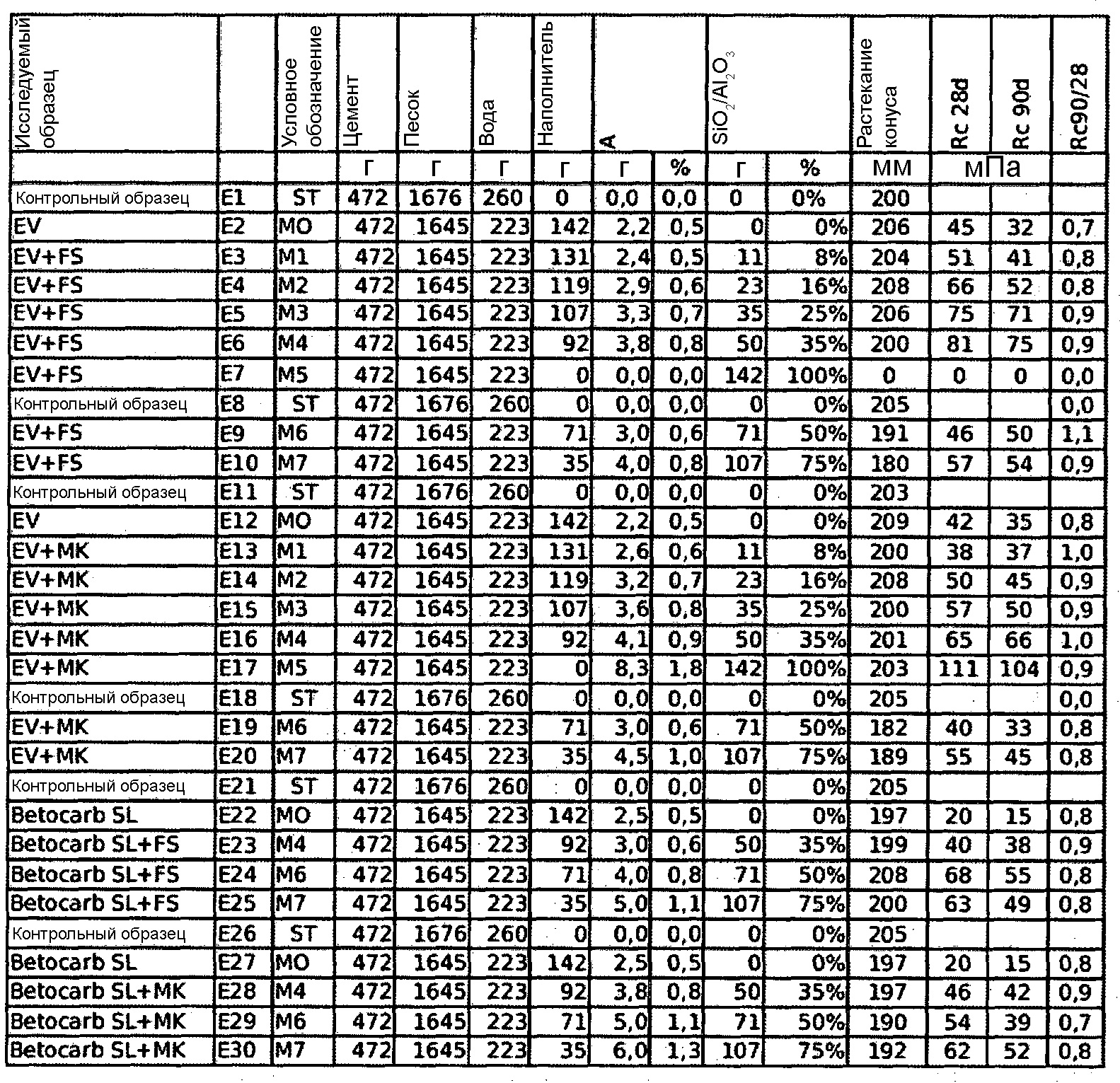

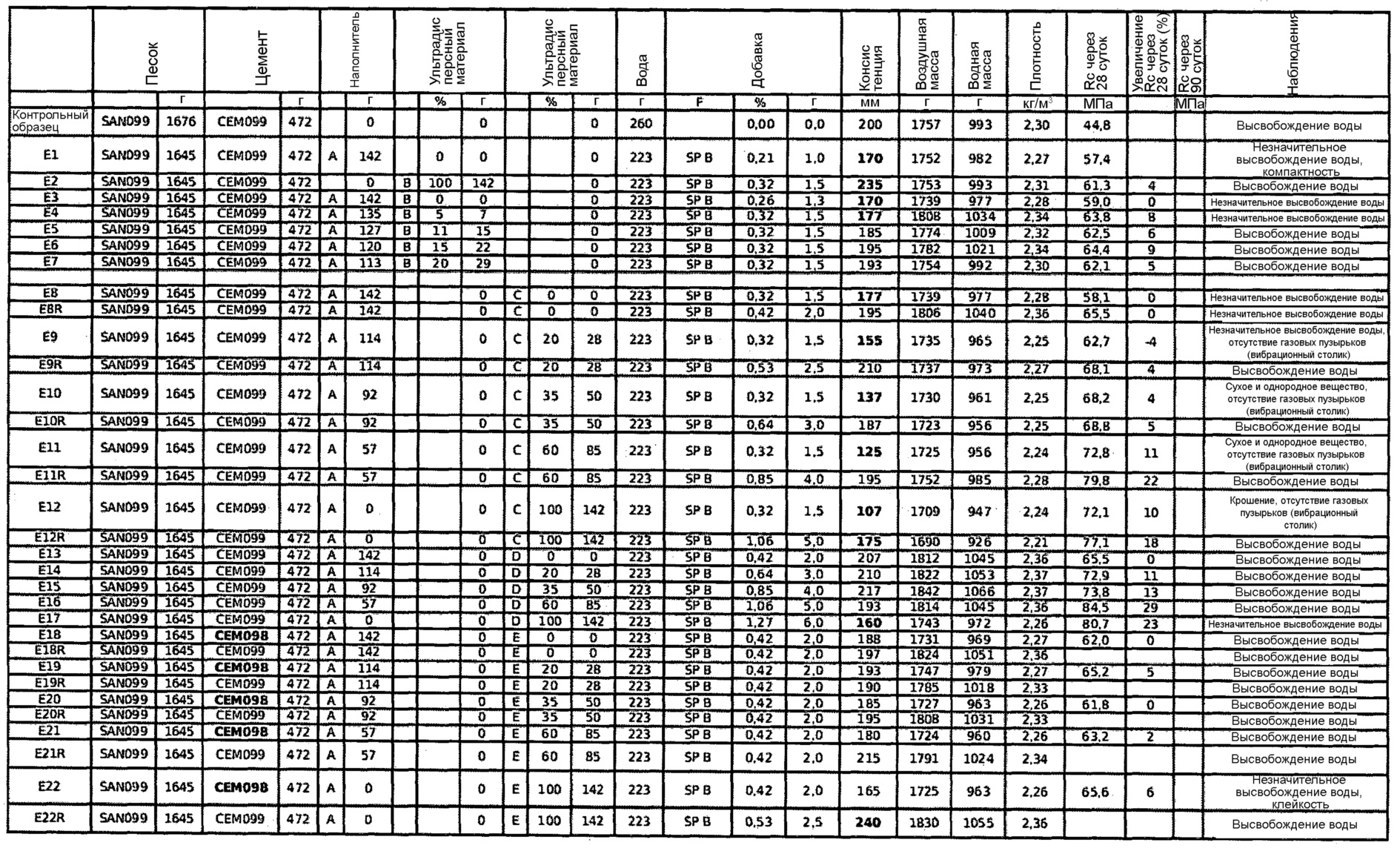

Данный пример относится к таблице B и соответствующим фиг. 1-8.

В данном исследовании в качестве наполнителя на основе карбоната кальция соответственно выбирали следующие материалы:

EV (фиолетовый индикатор или Etiquette Violette™), ультрадисперсный наполнитель на основе карбоната из Оме (Франция), у которого значение d50 составляет от 2,4 до 2,5 мкм, удельная поверхность по Блейну составляет более чем 1000 м2/кг, и удельная поверхность по методу BET составляет 2,3 м2/г; или

Betocarb SL™, крупнодисперсный наполнитель на основе карбоната из Сальсе (Франция), к которого значение d50 составляет от 11 до 12 мкм и удельная поверхность по Блейну составляет от 320 до 365 м2/кг.

С наполнителем предварительно смешивали алюмосиликатный материал, в том числе:

SF (или FS), тонкодисперсный диоксид кремния как ультрадисперсный наполнитель, у которого значение d50 составляет 1,2 мкм, удельная поверхность по Блейну составляет более чем 1500 м2/кг, и удельная поверхность по методу BET составляет 16 м2/г; или

MK (метакаолин), ультрадисперсный наполнитель, у которого значение d50 составляет 3 мкм, и удельная поверхность по методу BET составляет 3,8 м2/г.

«Контрольный образец» представляет собой образец, который не подвергается обработке алюмосиликатным материалом и обработке каким-либо суперпластификатором.

EV (образец E2) или Betocarb SL (образец E22) и т.д. представляют собой холостые образцы, в которых отсутствует алюмосиликатный материал, но которые подвергаются обработке суперпластифицирующим материалом B.

EV + FS означает, что EV смешивают в указанной пропорции, составляющей 8%, 16% и т.д., с FS (столбец SiO2/Al2O3) (суммарная масса составляет 142 г в образце E3 (131 г + 11 г), и смесь (смешанный наполнитель) обрабатывают пластифицирующим веществом в указанном процентном соотношении.

Приведены значения прочности при сжатии (RC или Rc) через 28 суток и 90 суток, а также соотношения RC через 90 суток и RC через 28 суток.

Результаты представлены как схемы на фиг. 1-8, которые являются понятными сами по себе.

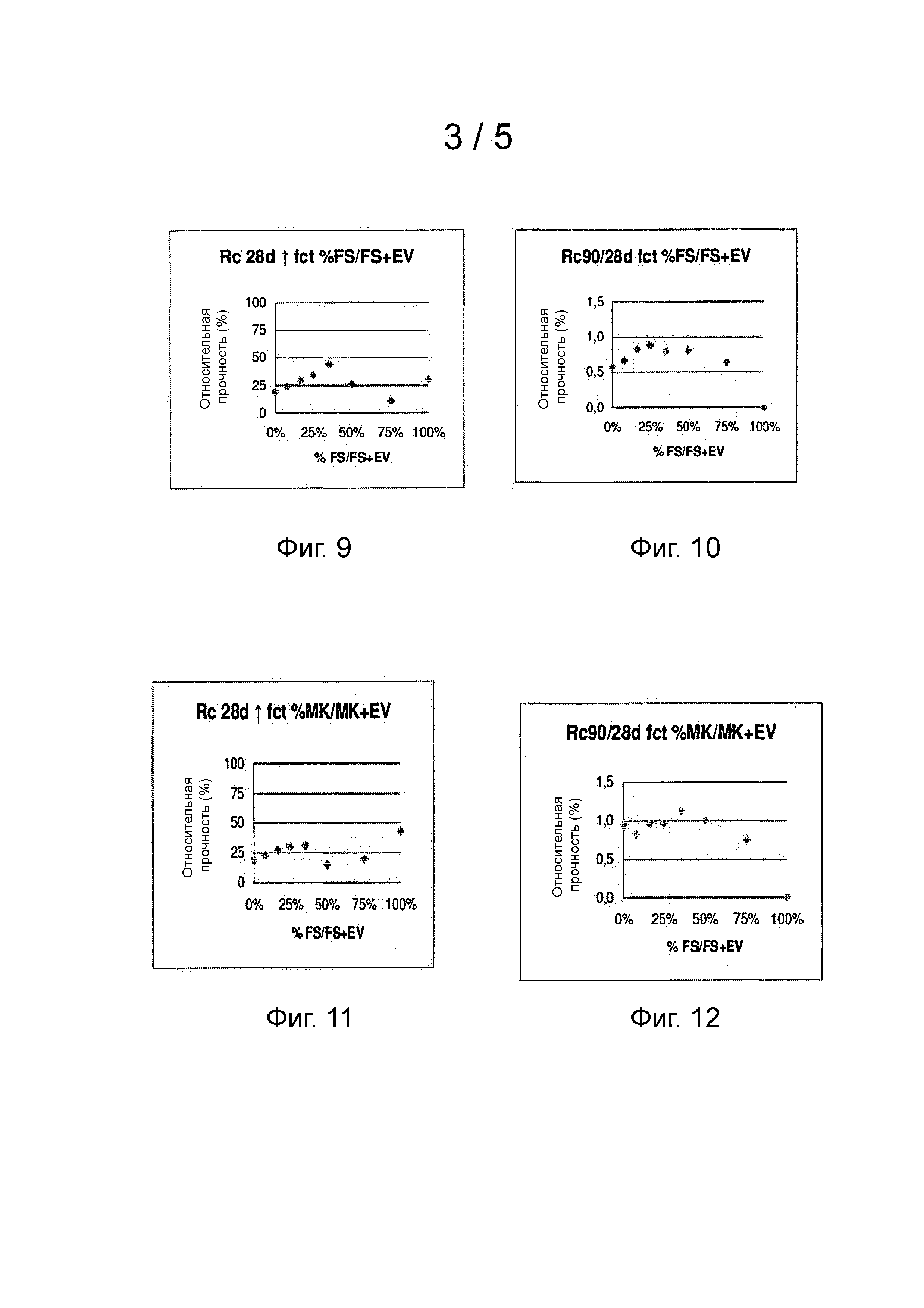

Пример 2

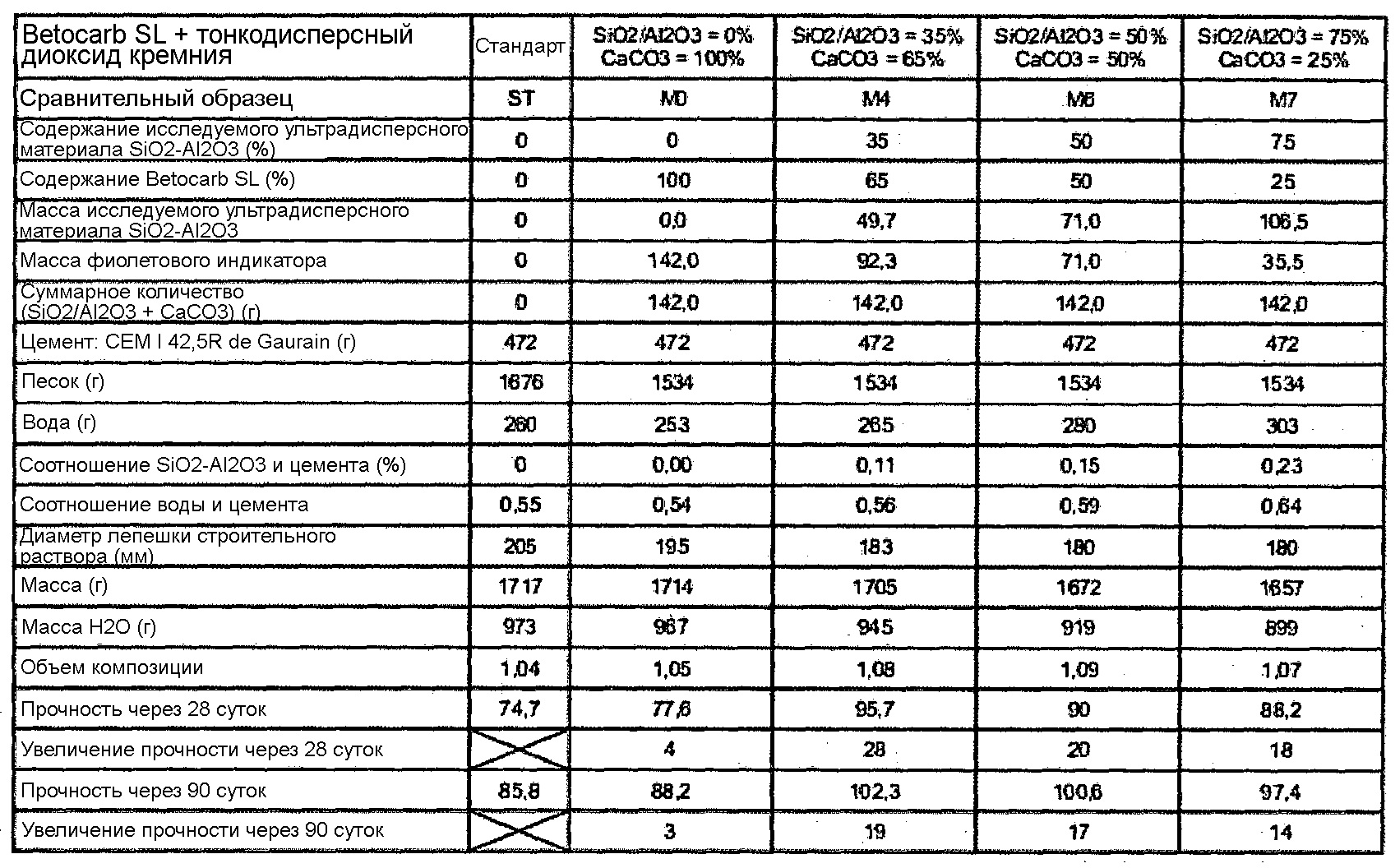

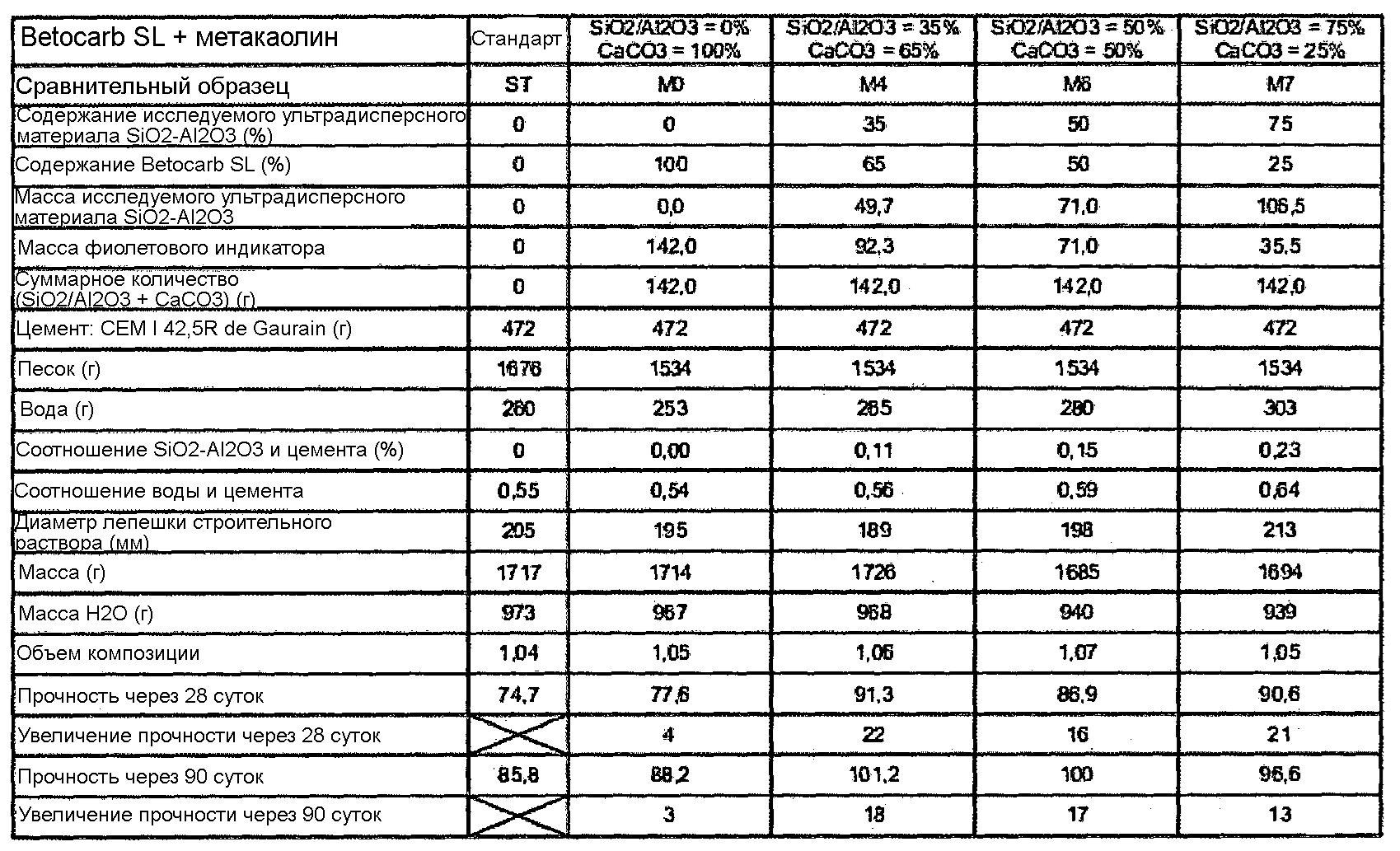

Данный пример относится к таблице C и фиг. 9-16.

Данный пример является идентичным примеру 1 за исключением того, что смесь наполнителей не была обработана суперпластификатором (значение в столбце составляет 0%). Можно видеть, что значения Rc являются ниже в данном примере 2 по сравнению с примером 1, что показывает синергию между предварительной смесью (или «смешанным наполнителем») и обработкой данного смешанного наполнителя суперпластификатором.

Из таблицы C можно сделать неожиданный вывод, заключающийся в том, что без добавления какого-либо суперпластификатора и при изменении от 0% до 100% пропорции алюмосиликатного материала по отношению к сухой массе наполнителя CaCO3 выполняются условия:

- существует случай, где наполнитель представляет собой EV, и алюмосиликатный материал представляет собой тонкодисперсный диоксид кремния Sifraco C800 (значение d50 составляет 2,4 мкм, и удельная поверхность по методу BET составляет 2,7 м2/г);

- оптимальное значение Rc через 28 суток составляет 44, и значение Rc через 90 суток составляет 35;

- оптимальное соотношение составляет 35% ультрадисперсного материала (здесь это - тонкодисперсный диоксид кремния) и 65% наполнителя на основе CaCO3 (здесь это - EV) в расчете на сухую массу.

Это также выполняется для соотношения 65% Betocarb SL и 35% SF (значение Rc через 28 суток составляет не более чем 28, и значение Rc через 90 суток составляет не более чем 19).

С другой стороны, метакаолин, по-видимому, не обеспечивает четко оптимальный уровень; например, значение Rc через 28 суток для системы EV/MK повышается от 19 до 43, однако при этом значение Rc через 90 суток достигает максимума также при содержании 35% MK (значение Rc через 90 суток составляет 35, затем снижается до 25 при содержании 100% MK).

Таким образом, в настоящих исследованиях обнаружено оптимальное соотношение, составляющее приблизительно 35% алюмосиликатного материала и приблизительно 65% наполнителя на основе CaCO3 (в расчете на сухую массу).

Таким образом, настоящее изобретение также распространяется на определенный новый промышленный материал, содержащий или представляющий собой:

- приблизительно 35% алюмосиликатного материала и приблизительно 65% наполнителя на основе CaCO3 (в расчете на сухую массу),

- в частности, 35% алюмосиликатного материала и 65% наполнителя на основе CaCO3 (в расчете на сухую массу),

- в частности, 35% тонкодисперсного диоксида кремния и 65% ультрадисперсного наполнителя на основе CaCO3,

- в частности, 35% тонкодисперсного диоксида кремния и 65% наполнителя EV на основе CaCO3.

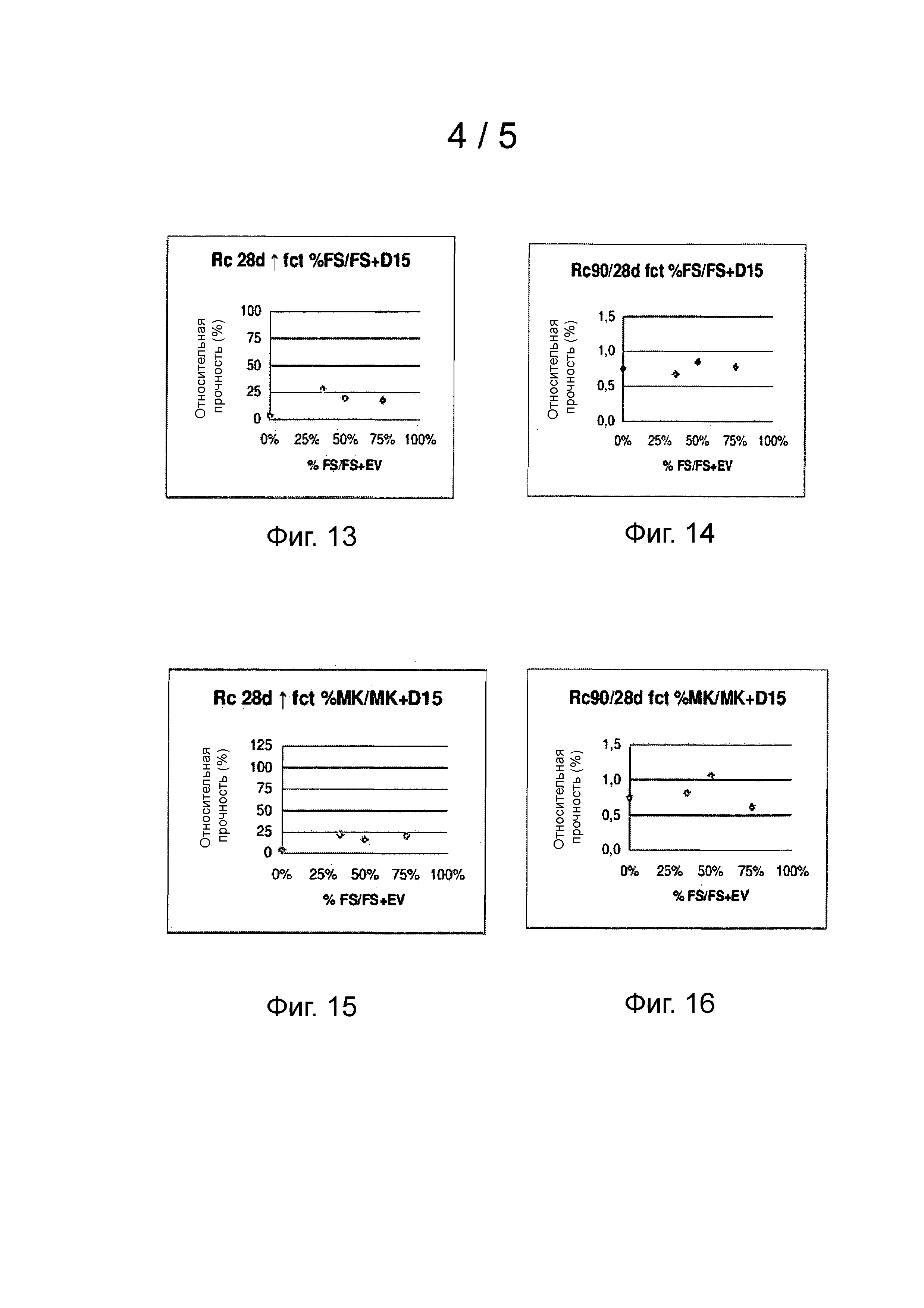

Пример 3

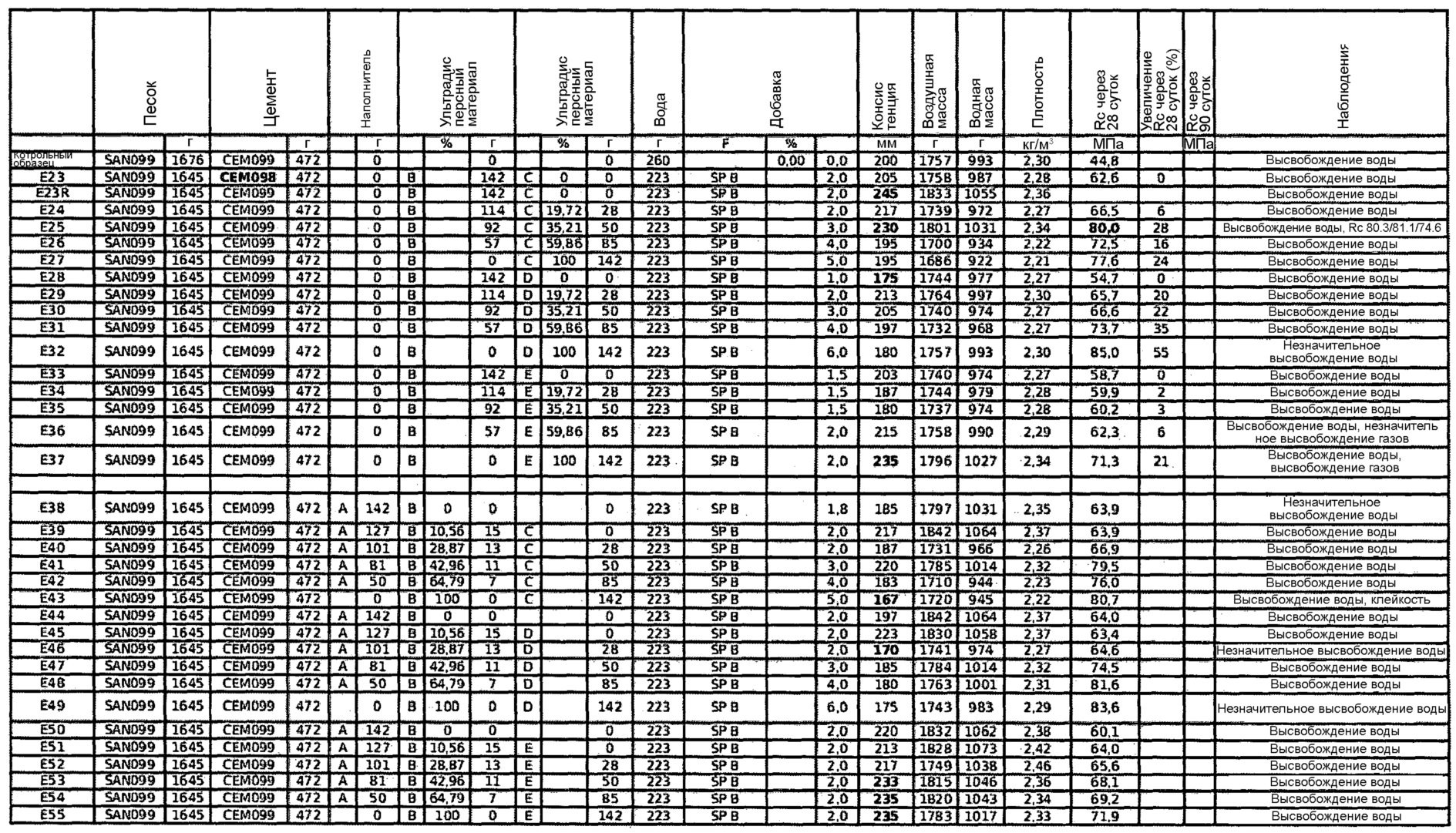

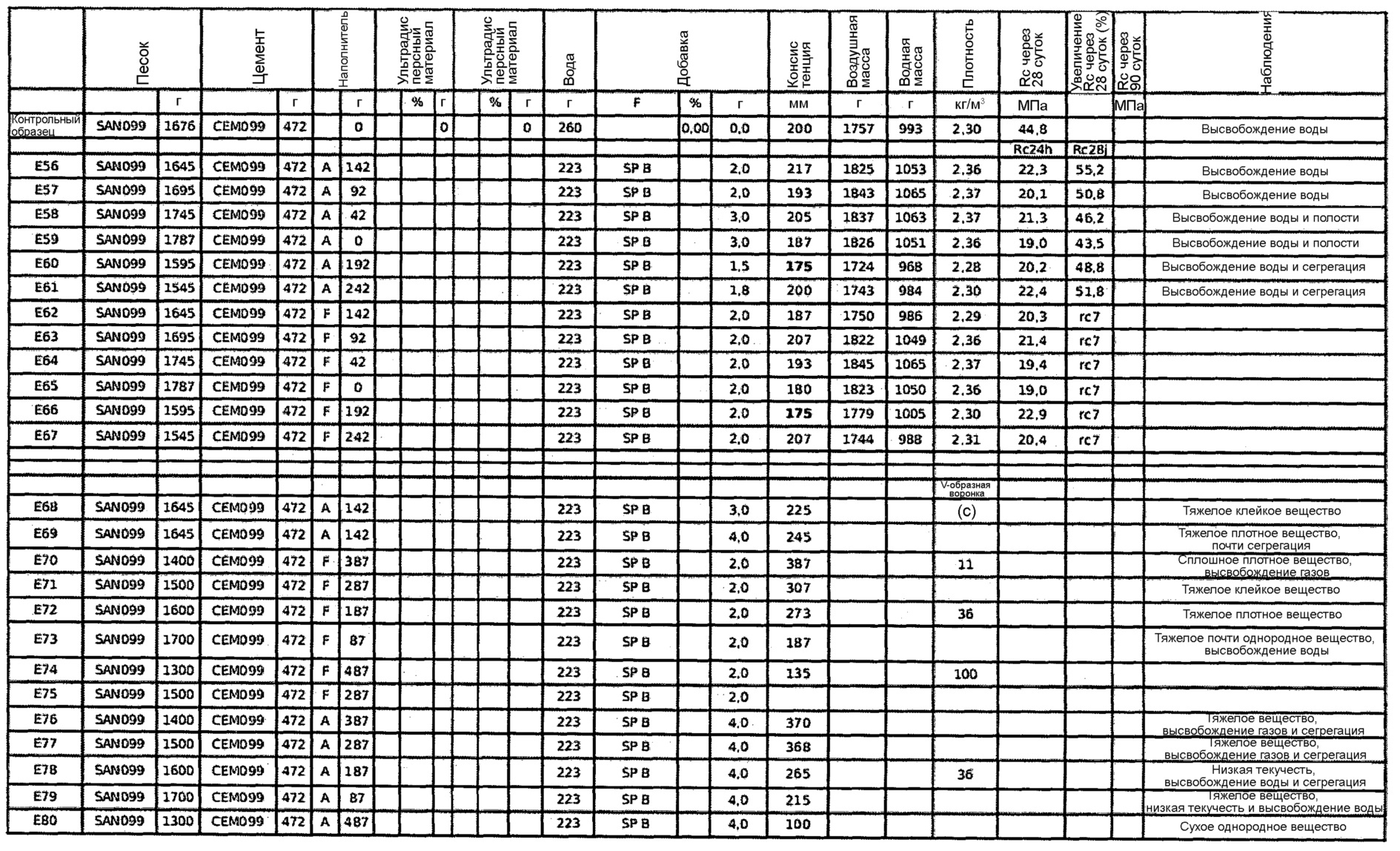

Данный пример относится к таблицам D-M.

Были проведены две серии исследований.

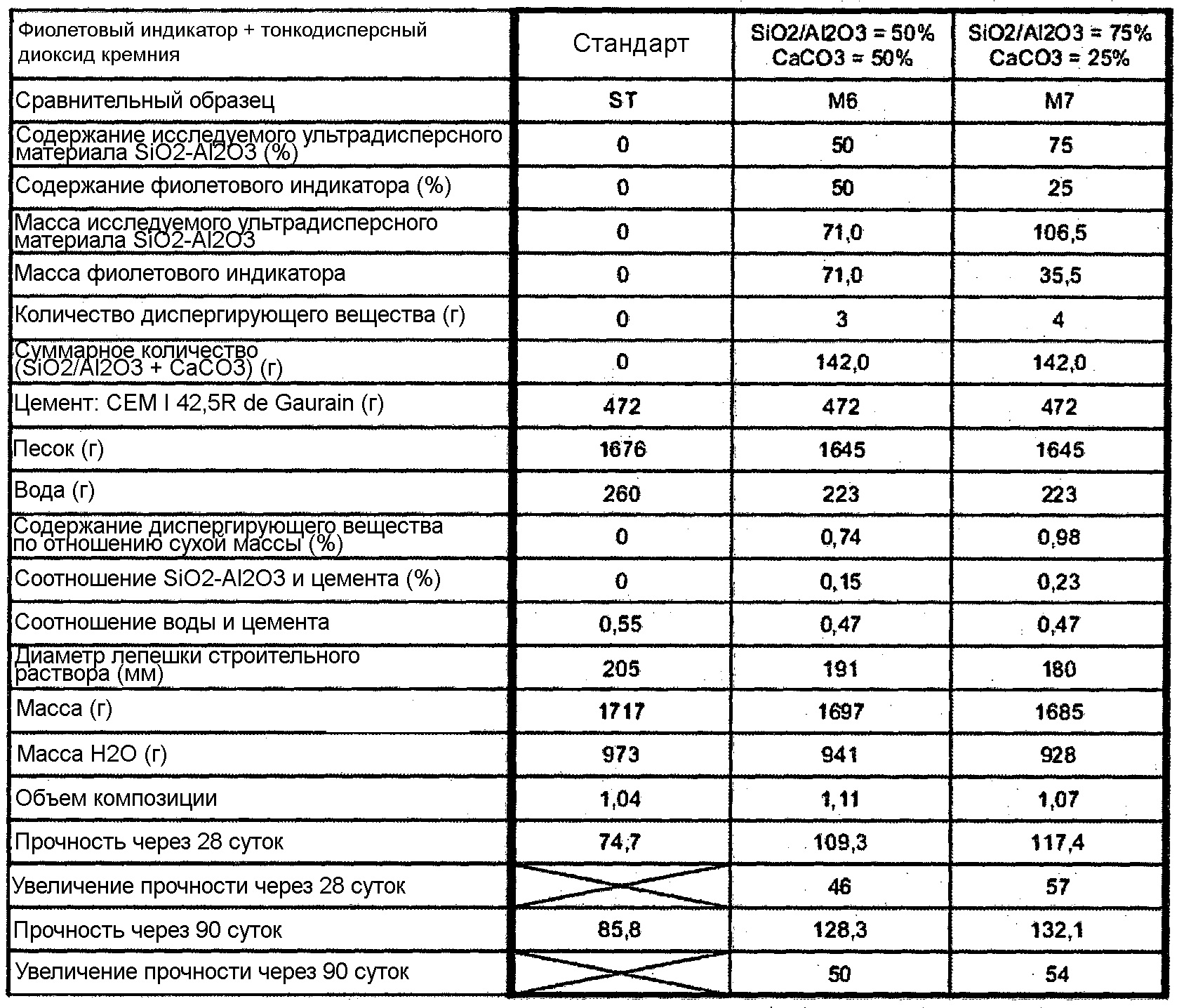

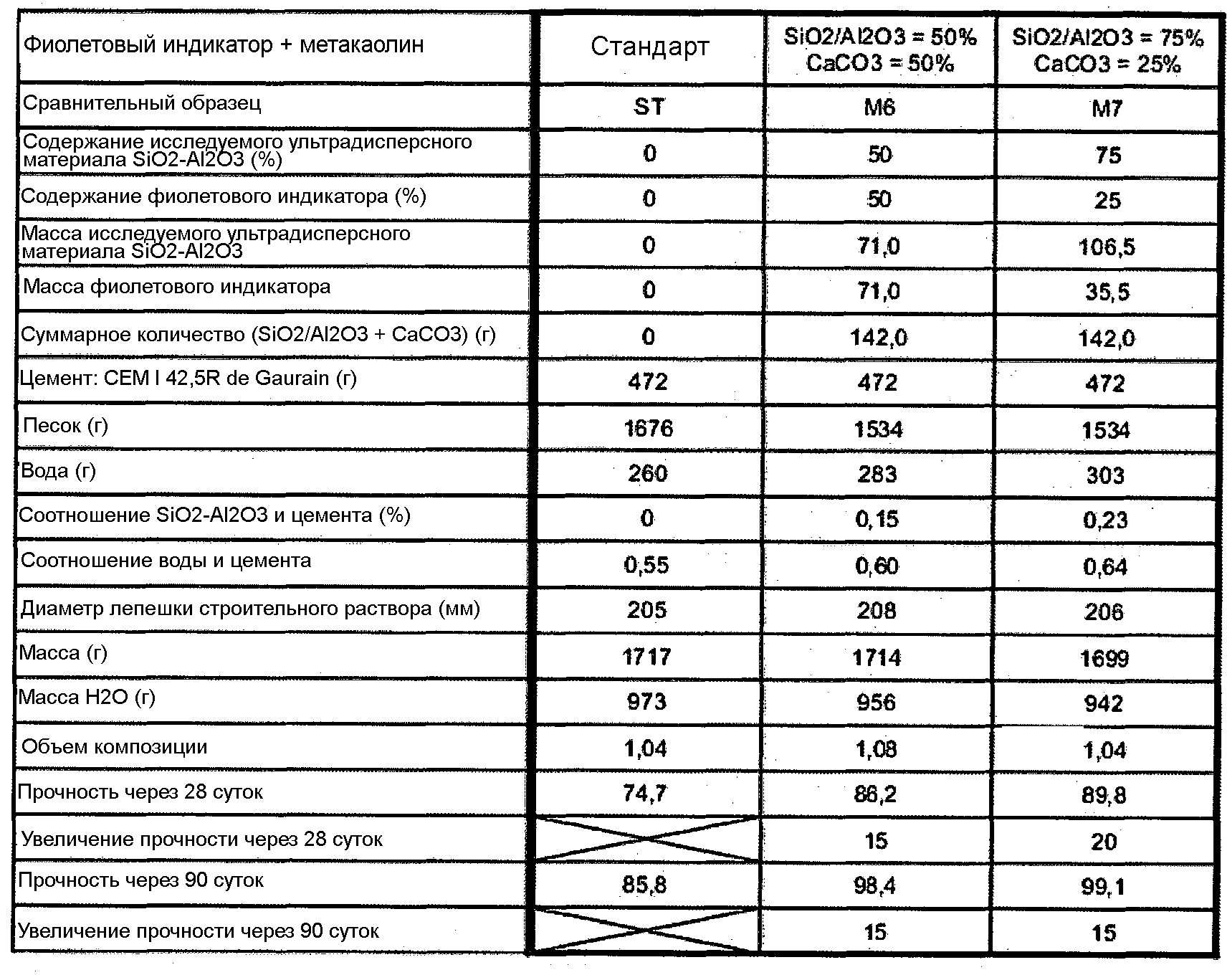

Серия 1: использовали фиксированный состав строительного раствора, который представлен в таблице D, регулируя только пропорцию диспергирующего вещества. Цель данного «регулирования» заключалась в том, чтобы получить строительный раствор, у которого «диаметр конуса» составляет от 300 до 400 мм, используя в некоторой степени пластичный строительный раствор.

Точные составы и результаты измерения прочности при сжатии (Rc) представлены в таблицах:

E - Исследуемый ультрадисперсный алюмосиликат SiO2/Al2O3 представляет собой тонкодисперсный диоксид кремния (SF) Sifraco™ C800, содержащий 98% SiO2.

Наполнитель представляет собой ультрадисперсный фиолетовый индикатор (EV).

F - то же, что в таблице E, за исключением того, что вместо SF используется метакаолин.

G - то же, что в таблице E (исследуемый SF), за исключением того, что вместо наполнителя EV используется содержащий CaCO3 крупнодисперсный наполнитель Betocarb SL.

H - то же, что в таблице G, за исключением того, что вместо исследуемого SF используется метакаолин.

Диспергирующее вещество представляет собой Chryso Premia 196.

Смешанный наполнитель обрабатывают в каждом случае материалом B.

В каждом исследовании алюмосиликатный материал исследуется при содержании 0, 50 или 75% сухой массы по отношению к CaCO3.

Можно отметить значительное увеличение Rc через 28 суток и 90 суток.

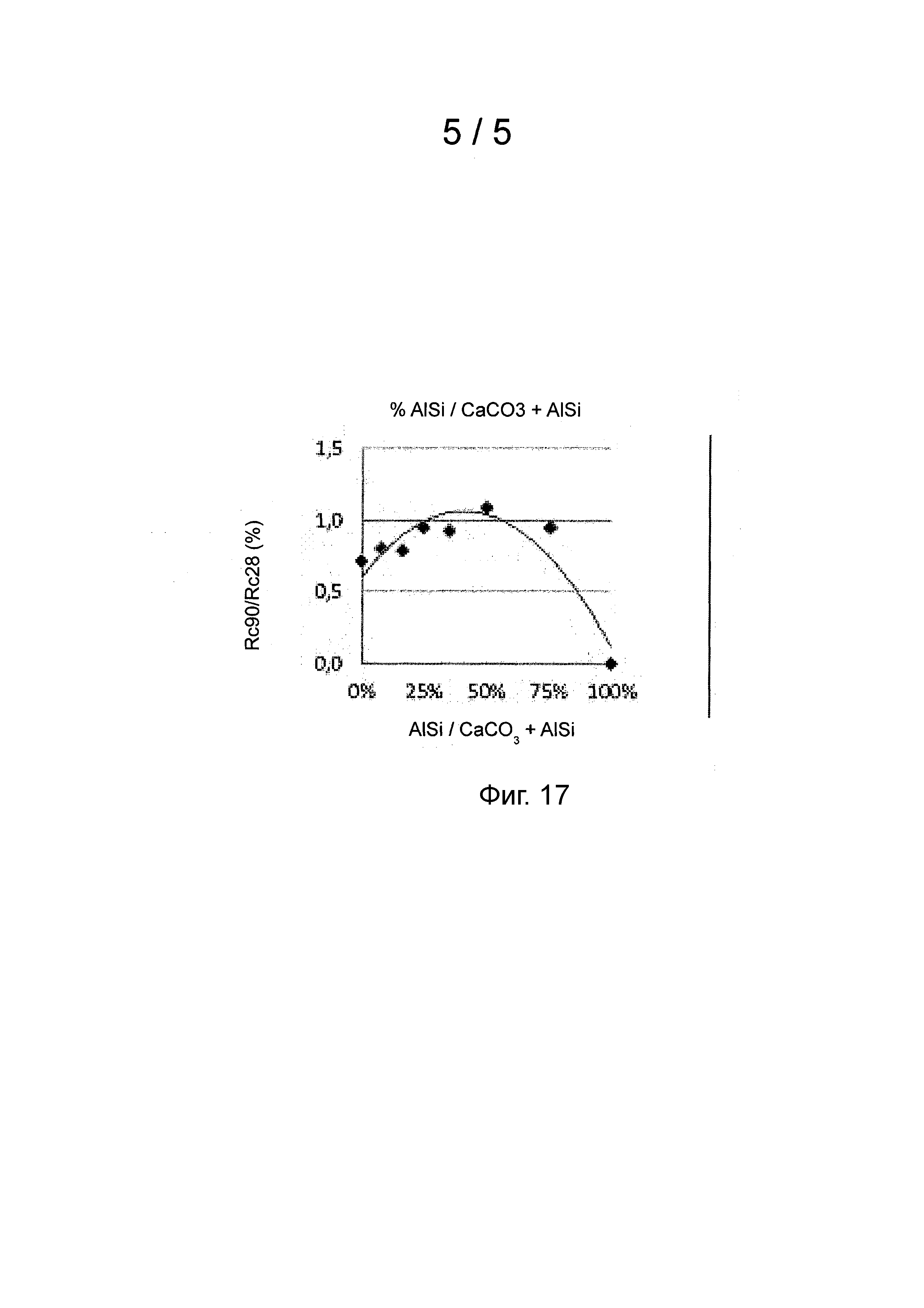

На прилагаемой фиг. 17 можно видеть, что соотношение Rc через 90 суток и Rc через 28 суток как функция процентного соотношения сухой массы алюмосиликатного материала и сухой массы алюмосиликатного материала и наполнителя на основе карбонатов, которое является низким, когда отсутствует алюмосиликатный материал (в частности, отсутствует SF), является достаточно хорошим (близким к 1, что означает практическое отсутствие уменьшения Rc в интервале от 25 до 75%), причем данное соотношение превышает 1 (что означает увеличение Rc в период от 28 до 90 суток) на 50%. Можно также видеть, что происходит внезапная потеря в интервале от 75% до 100%.

Серия 2: использовали фиксированный состав строительного раствора, который представлен в таблице I, регулируя только пропорцию воды.

Точное описание составов и результатов представлено, как для серии 1, в следующих таблицах:

J - карбонат наполнитель EV

Алюмосиликатный материал SF Sifraco C800

K - карбонат наполнитель EV

Алюмосиликатный материал (AlSi) Premix MK (d50 составляет 3 мкм, удельная поверхность по методу BET составляет 3,8 м2/г)

L - карбонат наполнитель Betocarb SL, содержащий крупнодисперсный CaCO3

Алюмосиликатный материал SF Sifraco C800

M - карбонат наполнитель Betocarb SL

Алюмосиликатный MK

Как и для серии 1, обнаружено существенное увеличение значений Rc через 28 суток и Rc 90 суток.

Пример 4

Данный пример относится к таблицам N, O, P.

В таблицах D, E, F:

A представляет собой крупнодисперсный наполнитель Betocarb SL на основе CaCO3, который описан выше.

B представляет собой обработанный ультрадисперсный карбонатный наполнитель EV, который описан выше.

C представляет собой обработанный ультрадисперсный наполнитель на основе тонкодисперсного диоксида кремния.

D представляет собой обработанный ультрадисперсный наполнитель метакаолин.

E представляет собой обработанный силикатный наполнитель.

F представляет собой крупнодисперсный наполнитель Betocarb HP-OG на основе CaCO3 (d50 составляет приблизительно 6 мкм, удельная поверхность по Блейну составляет 380 м2/кг).

SP B представляет собой обработанный суперпластификатор, который описан выше.

Цемент представляет собой стандартный цемент марки 42.5 R Gaurain (CEM).

Песок представляет собой песок согласно стандарту EN 196-1 (SAN).

Консистенция представляет собой диаметр конуса.

Данные примеры представляют многочисленные возможные сочетания и сведения и, таким образом, позволяют специалисту в данной области техники получить наилучшие компромиссные соотношения между значениями Rc и диаметра конуса.

Реферат

Настоящее изобретение относится к способу изготовления содержащих цемент/строительный раствор/бетон композиций или систем (которые для простоты далее называются «цементные композиции или системы»), отличающихся улучшенной прочностью при сжатии Rc, в частности, через 28 суток и 90 суток и содержащих, по меньшей мере, «наполнитель на основе карбоната», включающий, по меньшей мере, одну стадию, где вышеупомянутый, по меньшей мере, один «наполнитель на основе карбоната» смешивают или перемешивают, по меньшей мере, с одним алюмосиликатным материалом, и получаемый «смешанный наполнитель» обрабатывают эффективным для обработки количеством, по меньшей мере, одного вещества для обработки, включающего или содержащего суперпластификатор (суперпластификаторы); причем данный материал содержит, по меньшей мере, «наполнитель на основе карбоната», согласно определению, и, по меньшей мере, алюмосиликатный материал, что составляет «смешанный наполнитель». Изобретение также относится к цементным композициям с использованием вышеупомянутых «смешанных наполнителей» и к цементным элементам или цементным материалам, получаемым из вышеупомянутых «цементных композиций», таким как конструкции или строительные блоки. 6 н. и 21 з.п. ф-лы, 17 табл., 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Бетон с низким содержанием цемента

Комментарии