Стеклоподъемник для транспортного средства - RU140577U1

Код документа: RU140577U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Полезная модель относится к стеклоподъемникам для транспортных средств, а именно к направляющим, которые стыкуются с оконными ползунами и содержат самоочищающееся покрытие с низким коэффициентом трения для уменьшения шума, износа и коррозии.

Уровень техники

Стеклоподъемник для транспортного средства представляет собой механизм, который управляет поднятием, опусканием и положением стекла, например, оконного стекла боковой двери транспортного средства. Обычный электрический стеклоподъемник включает в себя следующие компоненты: один или несколько направляющих рельсов; оконные зажимы и ползуны, предназначенные для скольжения по направляющим рельсам и фиксации стекла (то есть окна), электродвигатель и тросы, соединяющие мотор с оконными ползунами для их согласованного перемещения по рельсам. Для ручного стеклоподъемника вместо электродвигателя используют рукоятку. Такие системы известны из уровня техники, например, из патента США №5513468 (опубл. 07.05.1996), который может быть выбран в качестве ближайшего аналога.

Известные системы стеклоподъемников имеют различные недостатки, которые при использовании таких систем снижают уровень комфорта пользователей. Одним из таких недостатков является шум при полном или частичном поднятии или опускании стекла. При движении ползуна вдоль направляющего рельса часто возникают скребущие звуки, скрип или треск. Эти проблемы обычно усугубляются со временем из-за высыхания масел и смазок, и/или коррозии. Другая проблема связана с блокировкой или прерывистым движением оконного стекла дверцы при низких температурах при обледенении направляющих или ползунов.

Раскрытие полезной модели

Техническим результатом полезной модели является обеспечение работы стеклоподъемника практически без трения, со значительно уменьшенным уровнем шума, увеличенным сопротивлением коррозии и стойкостью к обледенению.

Данный эффект достигается с помощью конструкции стеклоподъемника, содержащего особое покрытие, которое может применяться в виде красочного покрытия или сухой пленки, отвержденной на направляющем рельсе.

Стеклоподъемник содержит направляющий рельс с матричным покрытием, состоящим из частиц фторопласта в органическом полимерном связующем, причем вдоль края направляющего рельса выполнена продольная дорожка, а также оконный ползун, установленный на продольной дорожке с возможностью скольжения. Направляющий рельс может быть выполнен из стали.

Фторопласт, использованный в покрытии направляющего рельса, может представлять собой частицы политетрафторэтилена с наружным диаметром менее 25 мкм или, в другом варианте, менее 8 мкм.

Стеклоподъемник согласно полезной модели изготавливают следующим образом. На металлическую заготовку наносят матричное покрытие, которое состоит из частиц фторопласта в органическом полимерном связующем веществе. Нанесение может быть произведено путем погружения, покраски металлической заготовки или распылением с последующим отверждением матричного покрытия. Металлическую заготовку с покрытием формуют холодным формованием в направляющий рельс с продольной дорожкой по краю. Оконный ползун устанавливают на направляющий рельс для его скольжения по продольной дорожке так, чтобы частицы фторопласта облегчали процесс скольжения ползуна по продольной дорожке. Матричное покрытие также уменьшает образование коррозии и ограничивает возможность замерзания воды на поверхности направляющего рельса.

В частности, матричное покрытие может состоять из политетрафторэтилена (ПТФЭ) с угольным графитом/карбидом кремния, эпоксидной смолой бисфенола A и каталитической резиной. Компоненты покрытия обеспечивают связывание катализаторов и соответствующих повышающих текучесть агентов с материалом направляющего рельса стеклоподъемника. Перед нанесением покрытия металлическая заготовка направляющего рельса может быть оцинкована горячим способом, гальванически оцинкована, на нее может быть нанесено гальваническое покрытие, либо выполнена предварительная фосфатная обработка. Заготовка может иметь один слой металла, либо два соединенных слоя. К приемлемым металлам относятся безоловянная сталь, легированные стали, алюминий и алюминиевые сплавы.

В процессе нанесения покрытия на рулонный прокат, рулон металлической основы должен быть очищен, промыт и высушен перед погружением в неотвержденную смесь покрытия. Предпочтительно металл проходит через прокатные валки для получения требуемой толщины покрытия. Далее производят сушку и отверждение, после чего закатывают обратно в рулон и отправляют на производство, где из металла будут сформированы направляющие рельсы. Подобным образом, для обеспечения хорошей адгезии матричного покрытия на металлическую заготовку пневматический (например, распыление) или механический (например, покраска кистью или валиком) процессы должны включать в себя этапы чистки, сушки и отверждения.

Краткое описание чертежей

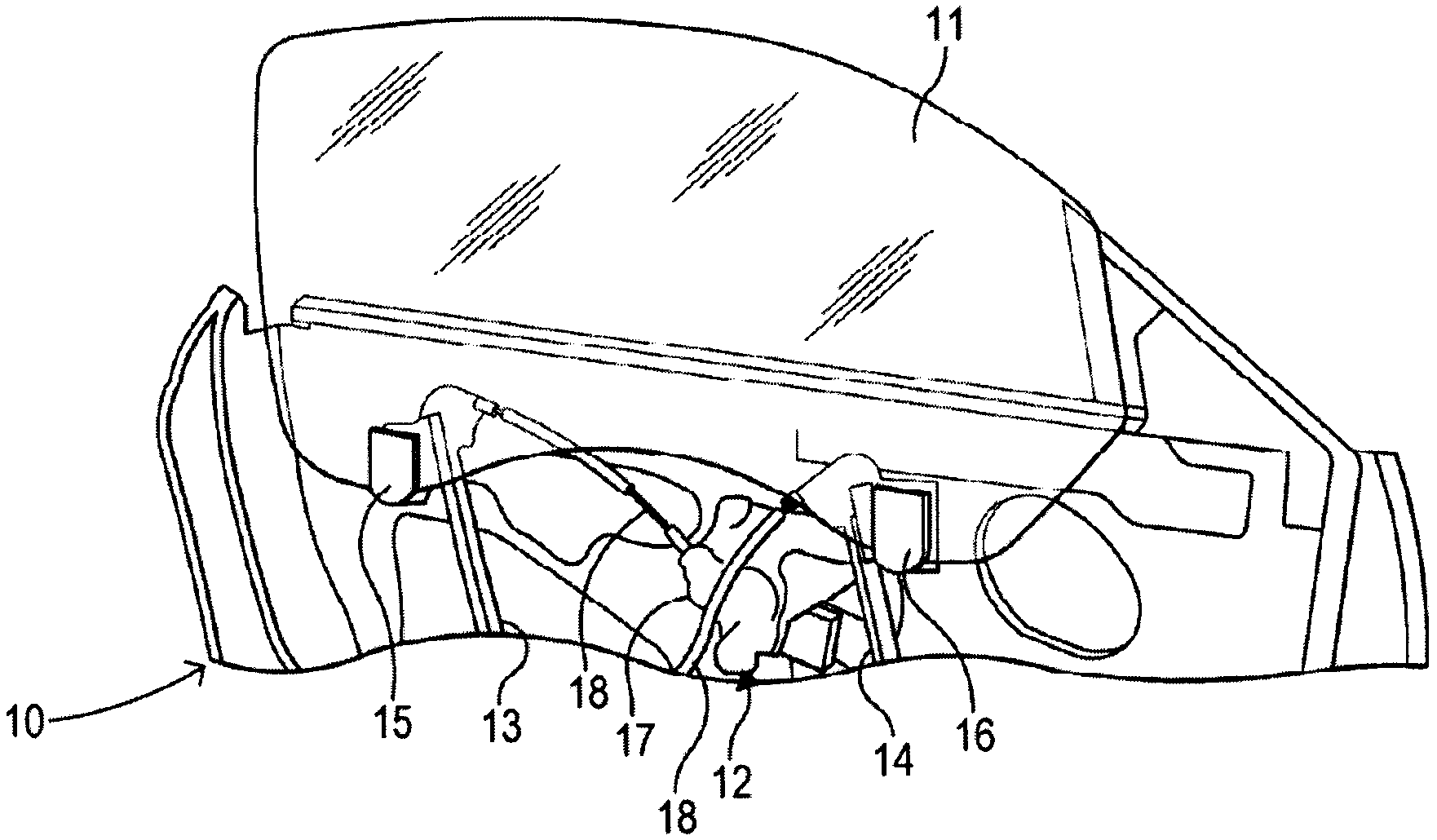

На Фиг. 1 представлен частичный вид изнутри оконного стеклоподъемника, установленного в двери транспортного средства.

Фиг. 2 представляет собой вид в перспективе направляющего рельса и оконного ползуна, изображенных на Фиг. 1.

На Фиг. 3 представлена блок-схема процесса подготовки рулона стали путем нанесения покрытия согласно полезной модели.

На Фиг. 4 представлена блок-схема окончательного формирования направляющего рельса с использованием покрытой стали с Фиг. 3.

На Фиг. 5 представлен вид в перспективе, изображающий процесс монтажа оконного ползуна на направляющий рельс с покрытием, выполненный согласно полезной модели.

На Фиг.6 изображена схема процесса для предпочтительного варианта осуществления способа изготовления направляющего рельса.

Осуществление полезной модели

На Фиг. 1 изображена боковая дверь 10 транспортного средства, вмещающая выдвижное стекло 11 бокового окна, опирающееся на систему 12 стеклоподъемника. Система 12 стеклоподъемника включает в себя направляющие рельсы 13 и 14, по которым скользят оконные ползуны 15 и 16, в которых зажато стекло 11. Электродвигатель 17 соединен с ползунами 15 и 16 с помощью системы 18 тросов для поднятия и опускания стекла 11 известным из уровня техники образом.

На Фиг. 2 более подробно изображен направляющий рельс 14 с продольной дорожкой 20, расположенной между нижним концом 21 и верхним концом 22. Ползун изображен в нижнем положении 16A и пунктиром показан в верхнем положении 16B. Направляющий рельс 14 выполнен из стали, которая может быть сформирована методом проката или штамповки (например, из стального сплава 1010). Ползун 16 может быть выполнен из пластикового материала, такого как ацеталь. В результате использования матричного покрытия направляющего рельса 14 уменьшается шумность работы, улучшается смазывание, снижается вероятность замерзания и ограничивается коррозия. Покрытие полностью закрывает продольную дорожку 20, а предпочтительно все наружные поверхности направляющего рельса 14.

В одном предпочтительном варианте выполнения используют покрытие из органического полимера толщиной 8 мкм, такое как Xylan® 89-700, который доступен в компании «Whitrord Corporation», Элверсон, штат Пенсильвания, США. Матричное покрытие состоит из частиц фторопласта в органическом полимерном связующем. Частицы фторопласта, объединенные в матрицу, имеют наружный диаметр менее 25 мкм. Более предпочтительно, чтобы наружный диаметр каждой частицы не превышал 8 мкм. В результате нанесения покрытия частицы фторопласта оказывают смазывающий эффект для скольжения оконного ползуна по продольной дорожке для обеспечения бесшумной работы почти без трения. Со временем частицы фторопласта постепенно выходят из матрицы на поверхность, тем самым сохраняя смазывающий эффект на протяжении всего срока службы направляющего рельса. Покрытие обеспечивает защиту направляющего рельса от коррозии и исключает необходимость в дополнительном добавлении смазывающих материалов. Предпочтительным фторопластом является политетрафторэтилен (ПТФЭ). Органическое полимерное связующее выбрано таким образом, чтобы обеспечивать хорошую адгезию к поверхности оцинкованного или чистого металла направляющего рельса, и может состоять, например, из эпоксидной смолы с карбидом кремния или эпоксидной смолы на основе бисфенола A.

Для обеспечения эффективного и экономичного производства направляющего рельса матричное покрытие наносят на металлическую заготовку перед тем, как формировать из нее направляющий рельс.

На Фиг. 3 показано, что лист 25 рулонной стали из катушки 26 раскручивают в направлении 27 для нанесения покрытия. После нанесения покрытия его снова сворачивают в катушку 28. Матричное покрытие наносят путем процесса 30 покраски на обе стороны листа 25. Процесс 30 покраски может представлять собой любой известный способ нанесения покрытия, включая распыление. Затем лист 25 стали проходит процесс 31 отверждения, который может включать в себя нагревание или другие средства в зависимости от конкретного состава и других свойств матричного покрытия. После отверждения выполняют процесс 32 перфорирования стального листа 25 путем выполнения частичных разрезов вдоль линий, определяющих заготовки направляющих рельсов.

Катушку 28, содержащую рулонную сталь с покрытием, переводят к процессу формирования деталей, как изображено на Фиг. 4. Стальной лист 25 проходит через процесс 33 холодного формования, такой как штамповка или прокатка. Штамповку или прокатку выполняют в процессе 33, который идентичен любому аналогичному процессу формирования непокрытых направляющих рельсов. В процессе холодной формовки матричное покрытие остается неповрежденным. Индивидуальные заготовки формуют, а затем разделяют с образованием потока направляющих рельсов 32 с покрытием.

На Фиг. 5 более подробно изображен направляющий рельс 40 с продольной дорожкой 41. Матричное покрытие 42 покрывает всю внешнюю поверхность направляющего рельса 40. Оконный ползун 43 имеет направляющий паз 44 для вмещения продольной дорожки 41 и зажим 45 для вмещения оконного стекла (не показано). Благодаря частицам фторопласта в матричном покрытии 42 оконный ползун 43, установленный на продольную дорожку 41, остается хорошо смазанным, поскольку частицы фторопласта постоянно выходят на поверхность продольной дорожки 41.

На Фиг. 6 в обобщенном виде представлен предпочтительный способ производства направляющего рельса и сборки стеклоподъемника в транспортном средстве. На этапе 50 получают рулонную сталь, например, сталь 1010. В механизме для нанесения покрытия рулонную сталь разматывают из катушки, наносят на нее матричное покрытие, после чего она переходит к процессу отверждения покрытия на этапе 51. При необходимости можно выполнить прорезь в катушке в соответствии с размером заготовки, после чего на этапе 52 можно производить размотку. Катушку стали с покрытием далее перемещают в средства металлообработки, где на этапе 53 производят холодное формование геометрии направляющего рельса. Полученный направляющий рельс далее на этапе 54 собирают с оконным ползуном и другими деталями для изготовления стеклоподъемника. Стеклоподъемник доставляют на завод сборки транспортного средства, где на этапе 55 производят его монтаж в транспортное средство вместе с оконным стеклом. Полученная система стеклоподъемника обеспечивает работу практически без трения, со значительно уменьшенным уровнем шума, увеличенным сопротивлением коррозии и стойкостью к обледенению.

Реферат

1. Стеклоподъемник для транспортного средства, содержащий направляющий рельс с матричным покрытием, состоящим из частиц фторопласта в органическом полимерном связующем, причем вдоль края направляющего рельса выполнена продольная дорожка, а также оконный ползун, установленный на продольной дорожке с возможностью скольжения.2. Стеклоподъемник по п. 1, в котором направляющий рельс выполнен из стали.3. Стеклоподъемник по п. 1, в котором направляющий рельс имеет покрытие, содержащее частицы политетрафторэтилена.4. Стеклоподъемник по п. 3, в котором покрытие содержит частицы политетрафторэтилена с наружным диаметром менее 25 мкм.5. Стеклоподъемник по п. 3, в котором покрытие содержит частицы политетрафторэтилена с наружным диаметром менее 8 мкм.

Формула

Комментарии