Диагностика технологического устройства с использованием сигнала датчика технологического параметра - RU2325685C2

Код документа: RU2325685C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к диагностике технологических устройств для использования в промышленных технологических процессах. Более конкретно, изобретение относится к диагностике технологических процессов, в которых применяется сигнал датчика технологического параметра.

Предшествующий уровень техники

Устройства управления технологическим процессом используются в промышленных автоматизированных системах управления технологическими процессами (АСУТП). Устройство управления представляет собой полевое устройство, которое используется для управления процессом и содержит насосы, клапаны, силовые приводы, соленоиды, моторы, смесители, мешалки, измельчитель, дробилку, валик, мельницу, шаровую мельницу, месильную машину, миксер, фильтр, циклонный уловитель, центрифугу, колонну, сушилку, конвейер, сепаратор, элеватор, подъемник, нагреватель, охладитель и т.п. Вентильный контроллер включает вентильный привод, присоединенный к вентилю, используемому для управления потоком технологической текучей среды. Устройство управления на основе насосов включает устройство управления мотором или привод, подсоединенный к насосу. Диагностика устройств управления технологическим процессом может быть использована для идентификации неисправного устройства управления или предсказания возможной неисправности.

Зондирующие вибрации являются одним из методов, используемых для диагностики устройств управления технологическим процессом. Датчик вибраций, такой как акселерометр, расположенный непосредственно на устройстве управления, может быть использован для восприятия вибрационных шумовых сигналов, генерируемых устройством. Вибрации выделяются и оцениваются путем идентификации тех вибраций, которые превышают порог амплитуды, или тех, которые имеют аномальную частоту, что показывает реальную или ожидаемую неисправность. Например, датчики располагаются на корпусах насоса или мотора, выпускных клапанах или выступах, соединенных с устройством управления. Другой известный диагностический метод представляет собой проверку вручную, когда оператор прислушивается к нестандартным звукам устройства управления.

Эти известные методы основываются на измерении вибраций в устройстве управления технологическим процессом. Автоматизированная методика диагностики требует, чтобы дополнительные датчики и схемы включались в устройство управления.

В качестве ближайшего технического решения можно указать публикацию WO 01/01213 А, в которой раскрыто диагностическое устройство для использования в системе управления технологическим процессом, в котором используется сигнал датчика, относящийся к технологическому параметру текучей среды процесса. Указанный сигнал датчика поступает на вход препроцессора, имеющего выход для выделенного сигнала, и затем на анализатор сигнала, подсоединенный к выходу препроцессора и имеющий на выходе состояние, определяющее состояние процесса.

Краткое изложение существа изобретения

Технической задачей настоящего изобретения является создание диагностического устройства для использования в системе управления технологическим процессом, при соответствующем способе диагностики технологического процесса и соответствующей считываемой компьютером среде, содержащей сохраненные в ней инструкции, выполняемые микропроцессорной системой в диагностическом устройстве для диагностики состояния технологического процесса.

Поставленная задача решена согласно изобретению путем создания диагностического устройства для использования в автоматизированной системе управления технологическим процессом, которое содержит устройство для ввода сигнала датчика, относящегося к технологическому параметру технологической текучей среды технологического процесса. Препроцессор сигнала формирует выходной сигнал мощности датчика как функцию распределения частоты мощности сигнала датчика. Анализатор сигнала формирует выходной сигнал, относящийся к состоянию процесса.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

Фиг.1 изображает схему установки диагностического устройства для технологического процесса обработки текучей среды, согласно изобретению;

Фиг.2 - блок-схему расходомера текучей среды, показывающего перепад давления, который диагностирует состояние процесса, согласно изобретению;

Фиг.3 - диаграмму зависимости амплитуды от частоты и времени для сигнала технологического параметра, согласно изобретению;

Фиг.4 - блок-схему операций процесса дискретного импульсного преобразования, согласно изобретению;

Фиг.5 - диаграмму формы сигналов после дискретного импульсного преобразования, согласно изобретению;

Фиг.6А - упрощенную блок-схему диагностического устройства;

Фиг.6В - более детальную блок-схему диагностического устройства для диагностики состояния процесса, согласно изобретению;

Фиг.7 - общий вид диагностического устройства типа магнитного расходомера, согласно изобретению;

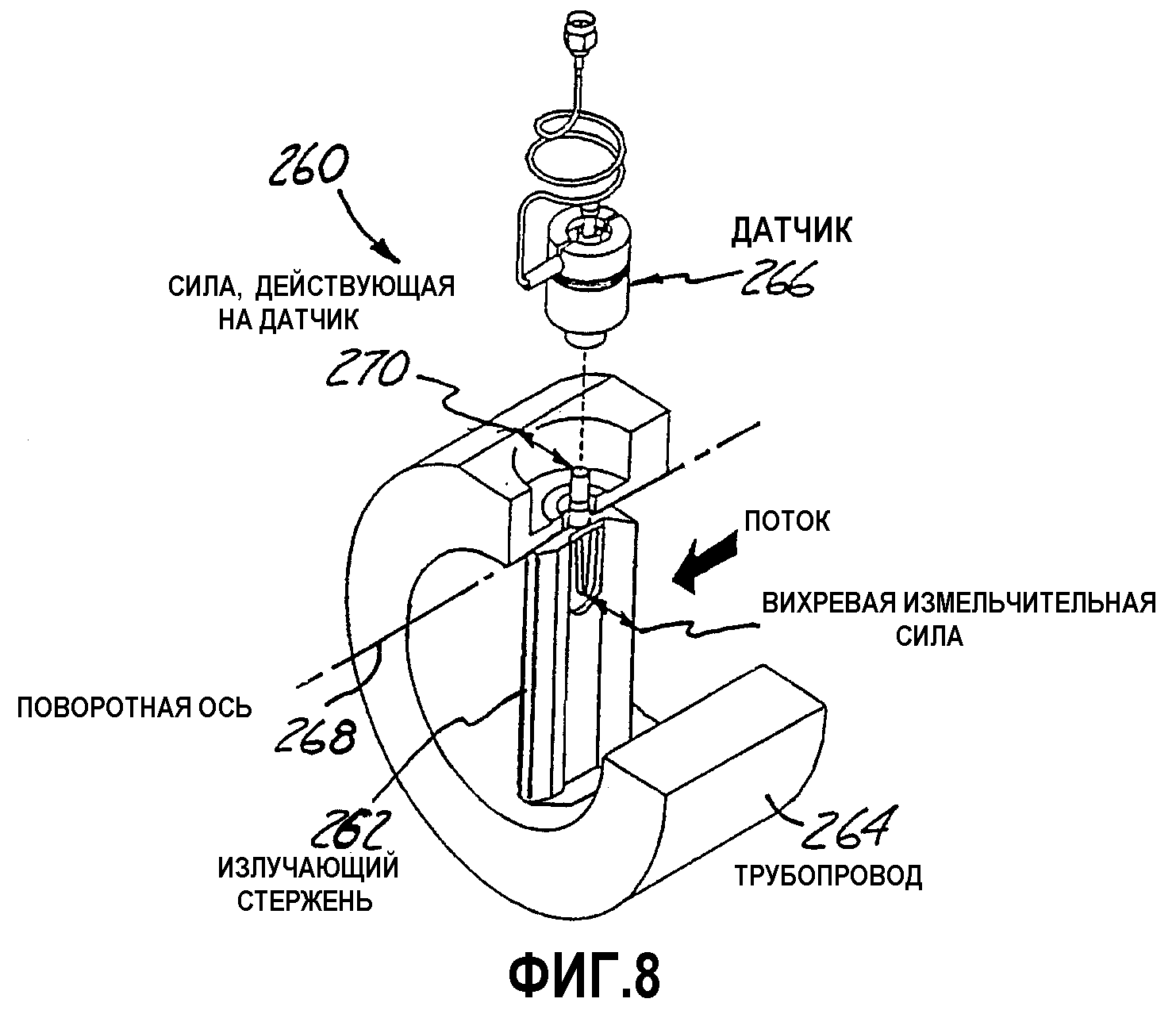

Фиг.8 - общий вид диагностического устройства типа вихревого расходомера, согласно изобретению;

Фиг.9 - общий вид диагностического устройства кориолисового типа, согласно изобретению.

Подробное описание предпочтительных вариантов

реализации изобретения

На фиг.1 представлено типичное технологическое оборудование 100 и диагностическое устройство в соответствии с одним вариантом реализации изобретения. Диагностическое устройство, например, технологический датчик 102, являющийся датчиком давления, присоединен к системе 104 управления. Технологические датчики могут быть предназначены для контроля одного или более технологических параметров, связанных с текучими средами в технологической установке для непрерывного процесса производства, такими как суспензии, жидкости, пары и газы, используемыми в химической, деревообрабатывающей, нефтяной, газовой, фармацевтической, пищевой и других отраслях промышленности и непрерывных процессах производства. Контролируемыми технологическими параметрами могут быть давление, расход, уровень, температура или другие параметры текучих сред. Датчик технологического параметра, чувствительный к вибрациям, является датчиком, который может воспринимать вибрации технологической текучей среды, например датчиком давления, датчиком кориолисова расходомера, электродами в магнитном расходомере, датчиком в вихревом или ультразвуковом расходомере и другие. Технологические датчики содержат один или более датчиков, которые могут быть либо внутренними, либо внешними по отношению к технологическому датчику, в зависимости от расположения, которое требуется в технологической установке для непрерывного процесса производства. Технологические датчики генерируют один или более выходных сигналов, которые представляют собой измеряемый технологический параметр, или также могут контролировать процесс, используя данные, принятые от удаленных датчиков. Выходные сигналы датчиков формируются для передачи на большое расстояние к контроллеру или индикатору по каналу 106 связи. В типичных технологических установках для непрерывного процесса производства с текучей средой канал 106 связи может быть схемой с током 4-20 мА, которая питает электроэнергией датчик, или связью по протоколу «fieldbus» (высокоскоростная шина современного технологического оборудования) и каналом связи по протоколу HART или волоконно-оптическим каналом связи с контроллером, системой управления или выходным устройством. В датчиках, которые питаются электроэнергией по двухпроводной схеме, энергия может сохраняться на нижнем уровне для обеспечения внутренней безопасности во взрывоопасной среде. Также могут быть использованы другие типы каналов связи, такие как сети с другими протоколами, например, tcp/ip.

Устройство 108 (фиг.1) управления насосом и устройство 110 управления вентилем проиллюстрированы как примеры устройств управления и источников вибрационного шума. Устройства управления активизируются системой 104 управления, использующей канал 106 связи для управления технологической текучей средой. Система 104 может иметь компьютерную поддержку, быть системой планирования предприятия или системой контроля, или измерительной системой с компьютерной поддержкой, или автоматизированной системой управления технологическим процессом. Устройства управления обычно также являются источниками вибрационного шума. Однако источником вибрационного шума является любой элемент процесса, который генерирует вибрации, которые проводятся технологической текучей средой. Сигнал вибрационного шума представляет собой любой вибрационный сигнал, генерируемый устройством управления или технологической текучей средой, перемещающейся в технологической системе, например, вибрации, связанные с кавитацией или другими потоками или процессами, относящимися к шуму. Устройство 110 управления вентилями содержит вентильный контроллер 112, который управляет подачей сжатого воздуха к вентильному приводу 114, который, в свою очередь, приводит в действие вентиль 116. Устройство 108 управления насосом содержит привод 118, который приводит в действие насос 120 для перемещения технологической текучей среды по всасывающему трубопроводу с фланцами 122, и выпускной клапан 124. Все устройства управления и датчики подсоединены к технологической системе трубопроводов 130, по которым проходит технологическая текучая среда. Сигналы вибрационного шума 132 генерируются в ходе процесса, например, при работе устройств управления, распространяются в технологической текучей среде и воспринимаются датчиком технологического параметра.

На фиг.2 представлена блок-схема одного варианта реализации датчика 102, сформированного как диагностическое устройство в соответствии с изобретением. Примеры других диагностических устройств включают систему 104 управления, магнитный расходомер 250 (фиг.7), вихревой расходомер 260 (фиг.8) и кориолисовый расходомер 330 (фиг.9). Датчик 102 определяет технологический параметр текучей среды в трубопроводе 130 с помощью датчика 138 технологического параметра. Датчик 102 содержит технологическое соединительное устройство 132, которое подсоединяет датчик 138 измеряемого параметра к технологической текучей среде в трубопроводе 130. Например, соединительное устройство 132 может содержать импульсные линии 136 и фланец 140 для датчика 102, расходомерную трубку 252 для магнитного расходомера 250, расходомерную трубку 264 и излучающий стержень 262 для вихревого расходомера 260 или расходомерную трубку 332 и измерительные трубки 336 для кориолисового расходомера 330. Примеры датчиков технологических параметров 138 включают датчик давления, электроды 258 (фиг.7), датчик 266 (фиг.8) и катушки 342 (фиг.9). Аналого-цифровой преобразователь 144 принимает входной сигнал 146 от датчика 138 технологического параметра, который является датчиком технологического параметра технологической текучей среды. Аналого-цифровой преобразователь 144 передает оцифрованный сигнал датчика в микропроцессорную систему 148.

Микропроцессорная система 148 содержит препроцессор 150 сигнала, который подсоединен к входу датчика 146 через аналого-цифровой преобразователь 144, и обеспечивает выделение компонентов сигнала в датчике сигнала, таких как частоты, амплитуды или характеристики сигнала, которые относятся к осуществлению процесса. Препроцессор 150 сигнала передает выделенный выходной сигнал 152 на анализатор 154 сигнала. Препроцессор сигнала выделяет часть сигнала технологического параметра путем фильтрации, осуществляя импульсное преобразование, преобразование Фурье, с использованием нейронной сети, статистического анализа или других методик анализа сигнала. Выходной выделенный сигнал относится к сигналам вибрационного шума в технологической текучей среде, определяемым датчиком 138. Анализатор 154 сигнала включает память 155 и обеспечивает выходной сигнал 156, который относится к состоянию процесса. Анализатор 154 сигнала анализирует выделенный выходной сигнал 152 на основе правил, нечеткой (размытой) логики, нейронной сети, экспертной системы, анализа импульса или другой методики анализа сигнала. Условия процесса включают информацию о состоянии, диагностике, здоровье или времени возможного повреждения, относящуюся к вентилям, насосам, затворам насоса, системам подачи, приводам, соленоидам, компрессорам, турбинам, мешалкам, амортизаторам, системам трубопроводов, зажимным приспособлениям, резервуарам или другим приспособлениям АСУТП. Препроцессор 150 сигнала и анализатор 154 сигнала выделяют и анализируют компоненты сигнала датчика, как показано на блок-схеме 200 фиг.6.

Микропроцессорная система 148 затем вычисляет технологический параметр на основе входного 146 сигнала датчика в соответствии с известной методикой. Цифроаналоговый преобразователь 158, подсоединенный к микропроцессорной системе 148, генерирует выходной сигнал аналогового датчика 160 для передачи в канал 106 связи. Схема 162 цифровой связи генерирует выходной сигнал 164 датчика. Выходной аналоговый сигнал 160 и сигнал 164 диагностики могут быть переданы на индикаторы или контроллеры, как требуется.

Препроцессор 150 сигнала предназначен для выделения компонентов сигнала, которые относятся к вибрационным шумовым сигналам 132 в технологической текучей среде. Компоненты сигнала выделяются с помощью методов обработки сигнала, в которых идентифицируются только требуемые частоты или другие характеристики сигнала, такие как амплитуда, а индикация этой идентификации реализуется на выходе выделенного сигнала 152. В зависимости от интенсивности сигналов 132 шума и их частоты, препроцессор сигнала может содержать фильтр, например фильтр полосы пропускания, для генерации выделенного сигнала 152 на выходе. Для более тщательного выделения используются усовершенствованные методы обработки сигнала, такие как быстрое преобразование Фурье (БПФ), для получения спектра сигнала датчика. В предпочтительном варианте реализации препроцессор 150 сигнала содержит процессор обработки импульса, который осуществляет анализ импульса на основе сигнала датчика (фиг.3, 4, 5) при использовании дискретного преобразования импульса. Анализ импульса хорошо подходит для анализа сигналов, которые имеют переходные процессы или другие нестационарные характеристики во временной области. В противоположность преобразованиям Фурье, анализ импульса оставляет информацию в той же самой временной области, т.е. в той, где произошло событие.

Анализ импульса представляет собой метод преобразования сигнала, заданного во временной области, в сигнал в частотной области, который в виде преобразования Фурье позволяет идентифицировать частотные компоненты. Однако в отличие от преобразования Фурье, в преобразовании импульса выходной сигнал включает информацию, относящуюся ко времени. Это может быть выражено в виде трехмерной диаграммы, где время показано по одной оси, частотой по другой оси и амплитудой по третьей оси. При осуществлении непрерывного преобразования импульса часть сигнала датчика обрабатывается методом окна и сворачивается с помощью импульсной функции. Эта свертка осуществляется за счет суперпозиции импульсной функции в начале выборки, перемножения импульсной функции с сигналом и последующего интегрирования результата по всему периоду выборки. Результат интегрирования масштабируется и получается первое значение для непрерывного импульсного преобразования в момент времени, равный нулю. Эта точка затем может быть нанесена на трехмерную поверхность. Затем импульсная функция сдвигается вправо (вперед по времени), и стадии умножения и интегрирования повторяются для получения другой последовательности точек с данными, которые размещаются в трехмерном пространстве. Этот процесс повторяется, и импульс перемещается (в свернутом виде) по всему сигналу. Импульсная функция затем масштабируется, что изменяет частотное разрешение преобразования, и перечисленные выше стадии повторяются.

Данные импульсного преобразования сигнала датчика, полученные от датчика 138 технологического параметра, представлены на фиг.3. Данные изображены в трехмерном пространстве и формируют поверхность 170. Как показано на диаграмме, сигнал датчика включает малый пик сигнала при частоте около 1 кГц в момент времени, равный t1, и другой пик на частоте около 100 Гц в момент времени t2, из-за сигнала 132 вибрационного шума. За счет последующей обработки с помощью анализатора 154 сигнала поверхность 170 или части поверхности 170 анализируются для формирования выходного сигнала 156 состояния.

Непрерывное импульсное преобразование, описанное выше, требует подробных расчетов. Следовательно, в одном варианте реализации препроцессор 150 сигнала осуществляет дискретное импульсное преобразование (DWT), которое хорошо подходит для реализации в микропроцессорной системе 148. Одно эффективное дискретное импульсное преобразование использует алгоритм Маллета, который является двухканальным кодером поддиапазона. Алгоритм Маллета создает последовательность отдельных или расщепленных сигналов, которые представляют индивидуальные частотные компоненты исходного сигнала. На фиг.4 представлен пример такой системы, в которой исходный сигнал S датчика расщепляется при использовании кодера поддиапазона алгоритма Маллета. Сигнал S имеет частотный диапазон от 0 до максимальной частоты fmax. Сигнал проходит одновременно через первый фильтр верхних частот, имеющий частотный диапазон от 1/2 fmax до fmax, и фильтр нижних частот, имеющий частотный диапазон от 0 до 1/2 fmax. Этот процесс называется расщеплением. Выходной сигнал фильтра верхних частот создает «уровень 1» коэффициентов дискретного импульсного преобразования. Коэффициенты уровня 1 представляют амплитуду как функцию времени той части входного сигнала, которая расположена между частотами 1/2 fmaxи fmax. Выходной сигнал фильтра нижних частот с диапазоном от 0 до 1/2 fmax проходит через последовательные фильтры верхних частот(1/4 fmax - 1/2 fmax) и нижних частот (0-1/4 fmax), как требуется для создания дополнительных уровней (за пределами уровня 1) дискретных коэффициентов импульсного преобразования. Выходные сигналы каждого фильтра нижних частот могут подвергаться дальнейшему расщеплению, что приводит к образованию дополнительных уровней коэффициентов дискретного импульсного преобразования, как требуется. Этот процесс продолжается до тех пор, пока не достигается требуемое разрешение или ряд выборок оставшихся данных после расщепления не дает дополнительной информации. Разрешение импульсного преобразования выбирается приблизительно таким же, как разрешение датчика, или таким же, как минимальное разрешение сигнала, которое требуется для контроля сигнала вибрационного шума 132. Каждый уровень коэффициентов DWT представляет амплитуду сигнала как функцию времени для данного частотного диапазона. Коэффициенты для каждого частотного диапазона объединяются для формирования диаграммы (фиг.3).

В некоторых вариантах реализации к сигналу добавляется дополнение за счет прибавления данных к сигналу датчика вблизи границ окон, используемых в импульсном анализе. Это дополнение уменьшает искажения в частотной области выходного сигнала. Этот метод может быть использован с непрерывным импульсным преобразованием или дискретным импульсным преобразованием. «Дополнение» определяется как добавление дополнительных данных на каждой стороне текущего активного окна данных, например, добавляются дополнительные точки с данными, которые на 25% для каждого текущего окна выходят за край каждого окна. В одном варианте реализации дополнение получается за счет повторения части данных в текущем окне, поэтому добавленные данные «дополняют» существующий сигнал на каждой стороне. Все установленные данные затем приводятся в соответствие с квадратным уравнением, которое используется для экстраполяции сигнала на 25% за пределами активного окна данных.

На фиг.5 представлен сигнал S, генерируемый датчиком 138, и результирующие аппроксимирующие сигналы, полученные на 7 уровнях расщепления, обозначенных уровнями с 1 по 7. В этом примере уровень сигнала 7 представляет наименьший частотный коэффициент DWT, который может генерироваться. Любое дальнейшее расщепление дает шум. Все уровни, или только те уровни, которые относятся к сигналу 132 вибрационного шума, передаются как выделенный сигнал 152 к анализатору 154 сигнала. Например, в зависимости от конкретной конфигурации системы и типа датчика уровни 2, 3 и 5 могут содержать выделенный сигнал 152, передаваемый к анализатору 154 сигнала.

Анализатор 154 сигнала анализирует выделенный сигнал 152, принимаемый от препроцессора 150 сигнала и, в одном варианте реализации, контролирует амплитуду определенной частоты или диапазона частот, определяемых в выделенном сигнале 152, и создает выходной сигнал состояния 156, если порог превышен. Например, если выделенный сигнал 152 содержит компоненты сигнала датчика между 45 и 55 Гц, анализатор 154 сигнала может создавать выходной сигнал 156 состояния, если порог превышается, отмечая такое состояние процесса, как повреждение подшипника в устройстве 108 управления насосом или кавитация в устройстве 110 управления клапаном. Анализатор сигнала также может содержать более усовершенствованные алгоритмы принятия решений с использованием нечеткой логики, нейронных сетей, экспертных систем, систем на основе правил и т.п. В заявке на патент США 08/623569 раскрыты различные системы принятия решений, которые могут быть реализованы в анализаторе 154 сигнала.

На фиг.6А показана блок-схема 180 операций способа диагностики, реализованного в диагностическом устройстве, способном принимать сигнал технологического параметра. Алгоритм начинается на стадии 182, где получают сигнал датчика технологического параметра. Сигнал технологического шума, который присутствует в сигнале датчика технологического параметра, выделяется на стадии 184. Далее выделенный сигнал технологического шума анализируется на стадии 186, и выходной сигнал, показывающий состояние процесса, создается на стадии 188 в ответ на проанализированный выделенный сигнал технологического шума. На фиг.6В представлена более подробная блок-схема 200 способа диагностики. Алгоритм начинается на стадии 202, где получают сигнал датчика технологического параметра. Компоненты X1, X2, X3, X4, ... XN выделяются на стадии 204. Для простоты блок-схема 200 содержит только 4 компоненты X1-X4. Если компоненты X1-X4 отсутствуют, управление переходит к блоку 202, где снова получают сигнал датчика технологического параметра. На стадиях 206, 208, 210, 212 выделенные компоненты X1, X2, X3, X4, соответственно, являются выходными компонентами. Каждый выходной сигнал показывает наличие отдельной компоненты сигнала в сигнале датчика технологического параметра. Выделенные компоненты анализируются на стадиях 214, 216, 218 и 220. При анализе сигнала (фиг.6) используется правило, при котором компонента выделенного сигнала сравнивается с предельным значением (предел1, предел2, предел3, предел4 соответственно). Если ни один из пределов не превышен соответствующим выделенным сигналом, алгоритм возвращается на стадию 202 для получения обновленного сигнала технологического параметра. Если какой-либо предел был превышен, алгоритм переходит к выходному состоянию1, состоянию2, состоянию3 или состоянию4 на стадиях 222, 224, 226 или 228 соответственно. Например, компонента X2 может содержать компоненты сигнала датчика технологического параметра между 45 и 55 Гц. Если эти компоненты имеют интенсивность сигнала, которая больше, чем предел, определяемый пределом2, выходным сигналом будет состояние2, которое может показывать, например, что насос, в ходе технологического процесса, поврежден. Аналогично, другие компоненты сигнала датчика показывают состояние других составляющих автоматизированной системы управления технологическим процессом. Если отдельная компонента показывает состояние более чем одного аспекта процесса, выходной сигнал показывает, что существуют два возможных состояния процесса. Кроме того, выходной сигнал состояния не обязательно связан с конкретным повреждением, а может просто показывать, что отдельная компонента сигнала может превышать порог или иметь некоторую другую характеристику. В общем, стадии 202-212 осуществляются с помощью препроцессора 150 сигнала, а стадии 214-226 осуществляются с помощью анализатора 154 сигнала. Однако стадии выделения сигнала и его анализа могут совмещаться и осуществляться одновременно или с помощью одних и тех же элементов в диагностическом устройстве.

В системах управления технологическим процессом, где существует известное изменение процесса, например, за счет определенных действий, изменение может быть смоделировано и за счет этого удалено из сигнала технологического параметра для получения выделенного сигнала датчика. В одном случае, вычисляются данные импульсного преобразования и сохраняются в памяти 155 анализатора 154 сигнала (фиг.2) в ходе нормального осуществления процесса. Эти данные представляют собой базовую «плоскость» стандартной операции. Данные могут собираться в различное время в течение дня, в течение цикла работы или в течение года. При размещении для стандартного использования анализатор 154 сигнала восстанавливает сохраненное импульсное преобразование из памяти 155 и сравнивает данные базовой плоскости с информацией, собранной с помощью импульсного анализа в процессе работы. Например, если анализатор 154 сигнала вычитает данные базовой плоскости из текущего импульсного преобразования, результирующие данные представляют только аномалии, происходящие в ходе работы. Такой процесс вычитания отделяет изменения в ходе работы от сигналов аномального вибрационного шума вместе с дневными и сезонными изменениями сигнала. Например, сигнал датчика 146 вибраций может изменяться в течение дня или на протяжении года из-за изменений температуры окружающей среды и действий в ходе процесса. Это отделяет сигнал процесса от сигнала вибрационного шума 132. В ходе работы в микропроцессорной системе 148 может действовать нейронная сеть для контроля осуществления процесса и выбора оптимальной модели, сохраняемой в памяти 155. Коэффициенты, относящиеся к работе модели, могут генерироваться с использованием нейронной сети или могут быть приняты по каналу 106 связи в ходе установки датчика 102, как предусматривается в различных протоколах связи. Примеры моделей включают модель первого порядка, содержащую время задержки, что довольно хорошо для неколебательных систем, или модели второго порядка плюс время задержки, что обычно достаточно для колебательных систем. Другой метод моделирования состоит в использовании адаптивной модели на основе нейронной сети - нечеткой логики. Такая гибридная система включает нейронную сеть и нечеткую логику. Нечеткая логика адаптирует модель к изменчивости процесса, в то время как модели на основе нейронной сети позволяют проявлять гибкость моделирования, посредством чего происходит адаптация к изменяющимся процессам. Это позволяет сформировать относительно прочную модель. Использование адаптивных функций принадлежности в модели на основе нечеткой логики, кроме того, позволяет определить, должна ли быть обновлена конкретная модель. Диагностическое устройство может работать с любым подходящим типом анализатора сигнала, например, таким, который включает ожидаемый срок службы или диагностическую схему.

Датчик 138 технологического параметра может быть датчиком технологического параметра любого типа, который способен определять вибрации в технологической текучей среде. Датчик технологического параметра должен иметь полосу пропускания и частотный отклик или разрешение, достаточное для определения нужных вибрационных шумовых сигналов. Обычно частота составляет около от 0 до 200 Гц в датчике расхода на основе перепада давления. Одним типом датчика технологического параметра является датчик давления. В качестве датчика технологического параметра может использоваться датчик давления, имеющий достаточную ширину полосы пропускания. Другие компоненты в устройствах, такие как аналого-цифровые преобразователи, также должны иметь достаточную полосу пропускания, усилители и другие элементы во входном канале. На фиг.7 представлен магнитный расходомер 250, имеющий датчик технологического параметра, образуемый электродами 258. Расходомер 250 содержит трубку Вентури 252, подсоединенную к корпусу 254 с электроникой. В магнитном расходомере катушки 256 генерируют магнитное поле в расходомерной трубке 252 (трубке Вентури). Поток технологической текучей среды через результирующее магнитное поле создает электрический потенциал между электродами 258, который является сигналом датчика технологического параметра. Вибрационные сигналы 132 в текучей среде изменяют скорость потока и могут восприниматься электродами 258. Обычный частотный отклик магнитных расходомеров составляет 0-75 Гц или выше.

На фиг.8 представлен вихревой расходомер 260, имеющий датчик 266 технологического параметра. Вихревой расходомер 260 содержит излучающий стержень 262, закрепленный на расходомерной трубке 264 (трубке Вентури) и подсоединенный к четвертому датчику 266. Поток технологической текучей среды через трубку Вентури 264 приводит к вращению излучающего стержня 262 вокруг оси 268. Это перемещение приводит к тому, что сила 270 передается на датчик 266, который формирует сигнал технологического параметра. Частота этой силы связана с потоком через трубку Вентури 264. Шумовые вибрационные сигналы 132 также передаются на датчик 266 для использования в препроцессоре 150 сигнала и анализаторе 154 сигнала (фиг.2). Вихревые расходомеры обычно имеют частотный отклик от 0 до 10 кГц или выше.

На фиг.9 представлен датчик технологического параметра на основе кориолисова расходомера, содержащий катушки 342, трубку Вентури 332 и элементы 334 электроники. Измерительные трубки 336 подсоединены к трубке Вентури 332. Возбуждающая катушка 340 заставляет вибрировать трубки 336 в ответ на задающий сигнал, и чувствительные элементы, которыми являются катушки 342 и магниты 344, формируют левый и правый сигналы скорости, относящиеся к результирующей вибрации трубок 336. Поток через трубки 336 заставляет трубки 336 поворачиваться так, что это воспринимается катушками 342. Выходы катушек 342 связаны с потоком через трубки 336 и формируют сигнал датчика технологического параметра. Сигналы 132 вибрационного шума также могут восприниматься катушками 342 и передаваться на препроцессор 140 сигнала. Кориолисовы расходомеры обычно имеют очень широкий частотный отклик, поэтому они могут воспринимать вибрации на очень высоких частотах.

Другие типы датчиков технологического параметра включают приемник ультразвуковой или радиочастоты в уровнемере или ультразвуковой приемник в ультразвуковом датчике уровня. Например, датчик 102 может содержать ультразвуковой расходомер или датчик уровня, и датчик 138 является ультразвуковым датчиком. Кроме того, устройства управления, например контроллеры вентилей, могут содержать датчики технологического параметра.

В одном варианте реализации препроцессор 150 сигнала формирует сигнал 152 мощности датчика как функцию частотного распределения мощности сигнала датчика. Например, препроцессор 150 сигнала может осуществлять импульсное преобразование, дискретное импульсное преобразование, Фурье-преобразование или использовать другие методики для определения спектра сигнала датчика. Мощность распределенных частотных составляющих определяется путем контроля преобразованного сигнала во времени. Одним примером является спектральная плотность мощности (PSD). Спектральная плотность мощности может быть определена как мощность (или изменение) временного ряда и может быть описана как распределение по частоте мощности (или изменения) для временного ряда. Например, это может быть определено как Фурье-преобразование автокорреляционной последовательности временного ряда. Другое определение спектральной плотности мощности - это возведенный в квадрат модуль Фурье-преобразования временного ряда, масштабируемый с помощью подходящего постоянного члена.

Спектральная плотность мощности Fi также может быть вычислена при использовании метода Уэлча усредненных периодограмм для данного набора данных. Метод использует последовательность измерений x(n), проводимых на fS выборках через секунду, где n=1, 2, ...N. Фильтр верхних частот с частотой фильтра менее чем fS/2 используется для уменьшения эффекта наложения в спектральных вычислениях. Набор данных разделяется на Fk,i, как показано в уравнении 1.

Существуют перекрывающиеся сегменты данных Fk,i, и для каждого сегмента вычисляется периодограмма, где М представляет собой число точек в текущем сегменте. После того, как все периодограммы для всех сегментов рассчитаны, все они усредняются для вычисления спектра мощности.

Когда спектр мощности получен для режима обучения, эта последовательность сохраняется в памяти, предпочтительно в электронно-перепрограммируемой постоянной памяти, как базовый спектр мощности для сравнения со спектрами мощности в реальном времени. Таким образом, Fiявляется последовательностью спектров мощности, а i изменяется от 1 до N, где N общее число точек в исходной последовательности данных. N, обычно мощность 2, также устанавливает частотное разрешение спектральной оценки. Следовательно, Fi также известна как интенсивность сигнала на i-ой частоте. Спектр мощности обычно включает большое число точек в предварительно определенных интервалах частоты, определяющих форму распределения спектральной мощности как функцию частоты.

Анализатор 154 сигнала анализирует сигнал с использованием любой подходящей методики, включая те, которые описаны выше. Например, анализатор 154 сигнала может сравнивать частотное распределение мощности в датчике сигнала с сохраненной величиной, например сохраненный пороговый уровень поперек частотного диапазона. Могут быть выбраны, если требуется, другие методы анализа, например нейронные сети или методы нестрогой логики. Сигнал мощности технологического процесса может сравниваться с известными характеристиками сигнала, и сравнение используется для осуществления диагностики.

Хотя изобретение было описано со ссылкой на предпочтительные варианты реализации, квалифицированные специалисты понимают, что могут быть допущены изменения в форме и деталях без отступления от сути и объема изобретения. Изобретение может осуществляться на практике в компьютерных программах скорее, чем в любом месте автоматизированной системы управления технологическим процессом, такой как полевое устройство или даже контроллер системы. Кроме того, современный цифровой протокол, такой как «fieldbus», «profibus» (высокоскоростная шина современного технологического оборудования) и другие, дает возможность компьютерным программам, которые реализуются в изобретении, осуществлять соединение между элементами в автоматизированной системе управления технологическим процессом, и также предусматривают, чтобы технологические параметры процесса посылались на один датчик, а затем посылались к программному обеспечению, которое является резидентным в другой части оборудования. Например, блоки изобретения с различными функциями описывались с помощью схем, однако многие функциональные блоки могут быть реализованы в других формах, таких как цифровые и аналоговые схемы, компьютерное обеспечение и их сочетание. При реализации в программном обеспечении микропроцессор реализует функции, а сигналы содержат цифровые величины, на которые опирается программное обеспечение. Универсальный процессор программируется с помощью инструкций, которые заставляют процессор реализовывать требуемые элементы процесса, применение конкретных компонентов компьютерного обеспечения, которые содержат схему, смонтированную для реализации нужных элементов, и может быть использовано любое сочетание программирования универсального процессора и компьютерного обеспечения. Методы детерминированной или нестрогой логики могут использоваться, если это необходимо, для принятия решений в схеме или программном обеспечении. Из-за сложной цифровой схемы элементы схемы могут не разделяться на отдельные блоки, как показано, но компоненты, используемые для различных функциональных блоков, могут смешиваться и разделяться. Так же, как для компьютерного обеспечения, некоторые инструкции могут отделяться как часть нескольких функций и могут смешиваться с не относящимися к ним инструкциями в рамках объема изобретения. Диагностическое устройство может быть любым устройством (или комбинацией устройств, таких как устройства, которые отделяют информацию для получения вывода), которое принимает сигнал технологического параметра, включая систему контроля процесса, персональный компьютер, систему управления, портативный приемопередатчик, контроллер или передатчик. Может использоваться методика для передачи сохраненных данных, которые были сохранены в полевом устройстве так, что сохраненные данные могут иметь большую ширину полосы пропускания, чем было бы возможно, если бы данные передавались со скоростью обновления протокола связи. Датчик технологического параметра любого типа, который воспринимает сигнал шума в технологическом процессе, может использоваться с диагностическим устройством изобретения.

Реферат

Настоящее изобретение относится к диагностике технологических устройств для использования в промышленных технологических процессах. Технический результат заключается в усовершенствовании технологии диагностики. Он достигается путем использования диагностического устройства в автоматизированной системе управления технологическим процессом, которое принимает сигнал датчика (146), характеризующий технологический параметр (132) процесса, воспринимаемый датчиком технологического параметра. Препроцессор (150) сигнала формирует выходной сигнал мощности датчика как функцию частотного распределения мощности сигнала датчика. Состояние процесса определяется на основе сигнала мощности датчика. 5 н. и 27 з.п. ф-лы, 10 ил.

Комментарии