Способ получения альфа-оксида алюминия (варианты), абразивные частицы и абразивный материал (варианты) - RU2148567C1

Код документа: RU2148567C1

Чертежи

Описание

Настоящее изобретение имеет отношение к мелким твердым абразивным частицам из оксида алюминия (из глинозема), в частности к золь-гель абразивным материалам из оксида алюминия с улучшенными абразивными свойствами (свойствами шлифования).

Золь-гель абразивные материалы из оксида алюминия обычно получают при помощи сушки золя или геля предшественника альфа-оксида алюминия (которым обычно, но не обязательно, является бемит) при температуре около 125-200oC для удаления водяного компонента геля; с последующим дроблением высушенного геля для получения мелких твердых абразивных частиц желательного размера; с возможным прокаливанием частиц (обычно при температуре около 400-800oC) для образования промежуточной формы оксида алюминия; и, наконец, с финальным обжигом прокаленных частиц при температуре, которая достаточно высока для преобразования их из промежуточной формы, такой как гамма-оксид алюминия, в форму альфа-оксид алюминия. Простые золь-гель процессы описаны, например, в патентах США N 4314827; 4518397; 4881951 и в британской заявке на патент 2099012. Золь-гель оксиды алюминия такого типа имеют обычно кристаллические размеры до 25 мкм или более, хотя модифицирующие добавки, такие как оксид магния, а также другие оксиды металлов, такие как диоксид циркония, оксид иттрия, оксиды редкоземельных металлов, оксид титана, оксиды металлов переходного ряда и т.п., могут быть использованы в небольших количествах для уменьшения кристаллического размера ориентировочно до 1-10 мкм и для улучшения некоторых физических свойств.

В особенно предпочтительной форме золь-гель процесса производят "посев" (введение в виде затравки) предшественника альфа-оксида алюминия в материал, который имеет такую же кристаллическую структуру, как и сам альфа-оксид алюминия, и близкие к нему параметры кристаллической решетки. При "посеве" используют самые возможно мелкие частицы, которые равномерно распределяют по объему золя или геля. Добавка таких частиц может быть произведена с самого начала или же они могут быть образованы на месте нахождения. Функцией посева является начало однородной трансформации в альфа-форму по всему объему предшественника при температуре, которая намного ниже, чем необходимая для этого в отсутствии затравки. В таком процессе получают кристаллическую структуру, в которой индивидуальные кристаллы альфа-оксида алюминия (то есть зоны главным образом одинаковой кристаллической ориентации, отделенные от смежных кристаллов границами зерен с большим углом) имеют весьма однородный размер и главным образом субмикронный диаметр, например ориентировочно от 0,1 до 0,5 мкм. Желательными затравками является собственно сам альфа-оксид алюминия, однако могут использоваться и другие компоненты, такие как альфа-оксид железа, субоксид хрома, титанат никеля, а также множество других компонентов, которые имеют параметры кристаллической решетки, достаточно близкие к параметрам альфа-оксида алюминия, чтобы вызывать эффективное образование альфа-оксида алюминия из предшественника при температуре ниже той, при которой обычно происходит преобразование в отсутствии такой затравки. Примеры таких затравок золь-гель процесса описаны в патентах США N 4623364; 4744802; 4954462; 4964883; 5192339; 5215551; 5219806 и во многих других.

Прокаливание высушенного золь-геля часто используют для уменьшения времени, которое необходимо для обжига при повышенных температурах. Это связано с тем, что при операции обжига осуществляют задачи преобразования переходных форм оксида алюминия в альфа-форму и спекания альфа-оксида алюминия для закрытия остаточной пористости и обеспечения необходимой плотности и твердости частиц, чтобы они могли хорошо выполнять функцию мелких твердых абразивных частиц. Известно, что избыточное время пребывания при температурах обжига, которые обычно составляют от 1300 до 1400oC для золь-гель материалов с затравкой и приблизительно на 100oC выше для золь-гель оксидов алюминия без затравки, приводит к росту кристаллов. Так как рост кристаллов обычно рассматривается как нежелательное явление, то желательно производить прокаливание отдельно и, таким образом, уменьшить время пребывания при указанных повышенных температурах. Однако эта процедура приводит к повышению стоимости, так как приходится производить две высокотемпературные операции.

Так как операцию сушки проводят перед операцией дробления и просеивания зерен, доведенных до комнатной температуры, то теплота, которая используется при сушке, рассеивается в окружающей среде. Это очень неэффективно.

Операцию дробления производят после сушки, так как в этой точке процесса легко может быть произведено дробление материала. Если же дробление производить после операции обжига, то тогда материал станет таким твердым, что потребуется избыточное количество энергии. Таким образом, обычно дробление производят перед обжигом. Кроме того, обжиг мелких частиц протекает более эффективно, так как частицы быстрее достигают температуры обжига в печи, если они мелкие.

Авторам удалось значительно уменьшить потребление энергии, связанное с получением оксида алюминия при помощи золь-гель процесса. Это достигнуто изменением процесса так, что это совершенно отличается от интуитивных рассуждений, используемых при организации обычного процесса. При помощи нового процесса получают частицы альфа-оксида алюминия в весьма желательной форме полностью уплотненных частиц, совершенно адаптированных для использования в качестве абразивного материала. Более того, система является достаточно гибкой для изменения дизайна полученных мелких твердых абразивных частиц.

Процесс в соответствии с настоящим изобретением предусматривает подачу высушенного, но не обожженного золь-гель оксида алюминия, который имеет содержание способных к испарению (летучих) веществ по меньшей мере 5% по весу, непосредственно в печь, в которой поддерживается температура около 400oC, причем производится контроль температуры и времени пребывания для получения взрывного превращения в порошок оксида алюминия. При определенных условиях, когда температура в печи достаточно высока и время пребывания достаточно велико, золь-гель оксид алюминия может быть непосредственно преобразован в форму альфа-оксида алюминия и спечен до плотности, которая составляет по меньшей мере 95% от теоретической плотности.

Обычно золь-гель оксид алюминия высушивают для образования комков размером несколько миллиметров, причем обычно производят сушку бемита, каждая молекула которого имеет связанную молекулу воды; однако при сушке возможно неполное удаление остаточной воды. Кроме того, часто используют предпочтительные модифицирующие добавки, такие как оксид магния, оксид иттрия, оксид рубидия, оксид цезия, оксиды редкоземельных металлов или оксиды металлов переходного ряда, которые добавляют в золь-гель в форме их растворимых нитратов для создания летучих компонентов (таких как оксиды азота) в высушенном геле. Если для пептизации золь-геля была использована кислота, такая как азотная или уксусная, то в высушенном золь-геле могут также содержаться остатки этой кислоты. Обычно высушенный гель имеет полное способное к испарению содержимое, которое составляет ориентировочно от 5 до 50%, а преимущественно ориентировочно от 10 до 45%, а еще лучше ориентировочно от 20 до 40% по весу. Сушку обычно проводят при температуре ниже ориентировочно 200oC, а еще чаще при значительно более низких температурах. По этой причине высушенный гель содержит значительные количества способного к испарению материала, когда он загружается в печь.

Процесс резкой дегидрации за счет быстрого доведения до высоких температур раскрыт в EP-A 0176476 и в EP-A 0518106, однако он применим к мелким порошкам гидраргиллита (гибсита) и используется как промежуточная операция при производстве бемита или химически активных рудных тел.

Несмотря на то что настоящее изобретение в первую очередь направлено на взрывное превращение в порошок высушенных золь-гель материалов, эти материалы могут также включать в себя и другие компоненты, которые сами по себе не содержат никаких способных к испарению материалов. Например, возможно вводить в золь-гель материал такие компоненты, как порошок альфа- или гамма-оксида алюминия, карбид кремния (как в виде порошка, так и в виде нитей), диоксид циркония, кубический нитрид бора, а также и другие абразивные материалы при условии, что общее содержание способного к испарению материала в высушенной смеси остается ниже 5% по весу.

Когда комки высушенного геля помещают в печь, то способный к испарению материал в комках высушенного геля расширяется взрывным образом, что приводит к разлетанию комков с образованием мелких частиц, которые весьма желательны для применения при операции шлифования. Если время пребывания в печи достаточно велико, то полученные мелкие частицы быстро преобразуются в альфа-фазу и очень быстро спекаются главным образом в полностью уплотненную форму. Быстро протекающая природа этого процесса обычно именуется "взрывным превращением в порошок", хотя в соответствии с предпочтительным вариантом настоящего изобретения процесс кроме превращения в порошок дополнительно включает в себя обжиг в альфа-фазу и в некоторых случаях спекание до главным образом теоретической плотности. В том случае если температура несколько ниже, то объем превращаемого в порошок материала может быть в некоторой степени уменьшен, при этом может быть получено дешевое дробление больших комков и создание линий непрочности в остающихся комках, что позволяет легко размельчать их в ходе последующей операции превращения в порошок. Однако такой процесс также рассматривается как процесс взрывного превращения в порошок.

Таким образом, под материалом, полученным "в результате взрывного превращения в порошок", понимают материал, образованный при подаче высушенных частиц золь-гель оксида алюминия в печь и по меньшей мере частично размельченный на мелкие частицы без использования любых приложенных внешних сил.

Если время пребывания в печи относительно мало или если температура печи относительно низкая, то процесс спекания и даже процесс преобразования в альфа-фазу может не закончиться до выхода материала из печи. В таком случае некоторые или даже все частицы могут быть в определенной степени пористыми, и эти относительно рыхлые консолидированные большие частицы могут быть размельчены при помощи операции легкого размалывания, ранее их спекания до плотности выше 95% теоретической, в отдельной печи или за счет второго прохода через роторную (вращающуюся) печь. В некоторых случаях это является предпочтительным, так как очень интенсивное взрывное превращение в порошок может приводить к образованию значительных количеств очень мелких частиц, которые менее полезны для некоторых абразивных применений. Менее интенсивное взрывное превращение в порошок приводит к образованию больших частиц, которые легко могут быть превращены в порошок на последующей стадии процесса. Альтернативно и иногда предпочтительно материал после обжига, который неполностью превращен в порошок при взрывном превращении и который часто имеет определенную степень пористости, может быть по меньшей мере частично пропитан испаряемой жидкостью, такой как вода, и пропущен еще раз через роторную печь для завершения процесса превращения в порошок.

Регулировка условий обжига для получения пористого продукта, как это описано выше, также дает возможность пропитки пористого материала растворами модификаторов, таких, например, как водный раствор растворимой соли магния, иттрия, переходного элемента, рубидия, цезия или редкоземельного металла. При спекании эти материалы обычно вырабатывают модифицирующий оксид в очень эффективной форме и одновременно вырабатывают дополнительные количества летучего материала, который может быть использован для проведения взрывного превращения в порошок.

Нами обнаружено, что если проводится экструзия геля перед осуществлением сушки, то предпочтительно иметь малое отверстие экструзии. Так, например, гель, который экструдирован через отверстие 1,6 мм, обладает лучшей способностью взрывного превращения в порошок, чем гель, который экструдирован через отверстие диаметром 6 мм. Кроме того, экструзия через круглое отверстие предпочтительнеe экструзии через прямоугольные отверстия.

Приготовленные описанным образом абразивные зерна часто имеют неожиданно лучшие абразивные свойства по сравнению с зернами, полученными традиционным способом. Можно предположить, что это происходит потому, что при предложенной технологии превращения в порошок к материалу не прикладываются физические напряжения, которые могут вызывать микродефекты структуры мелких твердых абразивных частиц. Вне зависимости от объяснения это улучшение параметров является неожиданным и значительным.

Настоящее изобретение имеет также отношение к созданию новых абразивных зерен из оксида алюминия. Мы нашли, что полученные при помощи взрывного превращения в порошок зерна имеют уникальное распределение по форме и размерам, что также может способствовать достижению отличных свойств шлифования, о чем упоминалось выше. Это представляет отличие от литых или экструдированных зерен, которые имеют однородную форму поперечного сечения как результат процесса их получения. Зерна в соответствии с настоящим изобретением имеют нерегулярную форму, в особенности поперечное сечение вдоль наибольшего размера, что является для них характерным.

Обычно, если не используется процесс формования, мелкие твердые абразивные частицы получают за счет превращения в порошок больших кусков материала. Существуют две вида известных технологий для указанного превращения в порошок: валковое дробление и ударное дробление. При ударном дроблении существует тенденция получения частиц более компактной формы, когда индивидуальная мелкая твердая абразивная частица имеет коэффициент формы L/D (то есть отношение самого большого размера (L) к наибольшему диаметру в перпендикулярном направлении (D)), близкое к 1. При валковом дроблении существует тенденция получения частиц менее компактной формы, когда на практике усредненный коэффициент формы превышает 1. Существует диапазон коэффициентов формы при валковом дроблении, однако верхнее его значение существенно ниже 2.

"Размер" мелкой твердой абразивной частицы обычно измеряют при помощи набора сит с различными размерами (меш) отверстий. Если мелкая твердая абразивная частица характеризуется тремя взаимно перпендикулярными размерами, то контрольным размером для нее является второй самый большой размер, так как именно он определяет размер наименьшей ячейки сита, через которую частица может проскочить при ее ориентации по самому длинному размеру. Если мелкие твердые абразивные частицы в соответствии с настоящим изобретением в среднем несколько длиннее обычных частиц, то они совершенно четко будут иметь больший средний объем одной частицы.

Мелкие твердые абразивные частицы в соответствии с настоящим изобретением являются несимметричными относительно продольного размера и содержат в любой фракции по размерам частиц более 25%, а преимущественно по меньшей мере 30%, а еще лучше по меньшей мере 50% частиц с коэффициентом формы по меньшей мере 2:1.

Мелкие твердые абразивные частицы из оксида алюминия, полученные при обычном валковом дроблении, имеют в любой полученной фракции по размерам частиц не более 25%, а обычно ориентировочно 19-25% частиц с коэффициентом формы по меньшей мере 2:1. Представляется, что этот результат связан скорее с видом процесса получения, чем с конкретным видом оксида алюминия, из которого образованы мелкие твердые абразивные частицы. Таким образом, мелкие твердые абразивные частицы в соответствии с настоящим изобретением четко отличаются от ранее известных частиц. Это наиболее ярко проявляется за счет улучшения абразивных свойств (свойств шлифования) частиц в соответствии с настоящим изобретением, что подтверждается приведенными далее примерами.

На фиг. 1 приведена кривая дифференциального термического анализа посеянного золь-гель оксида алюминия.

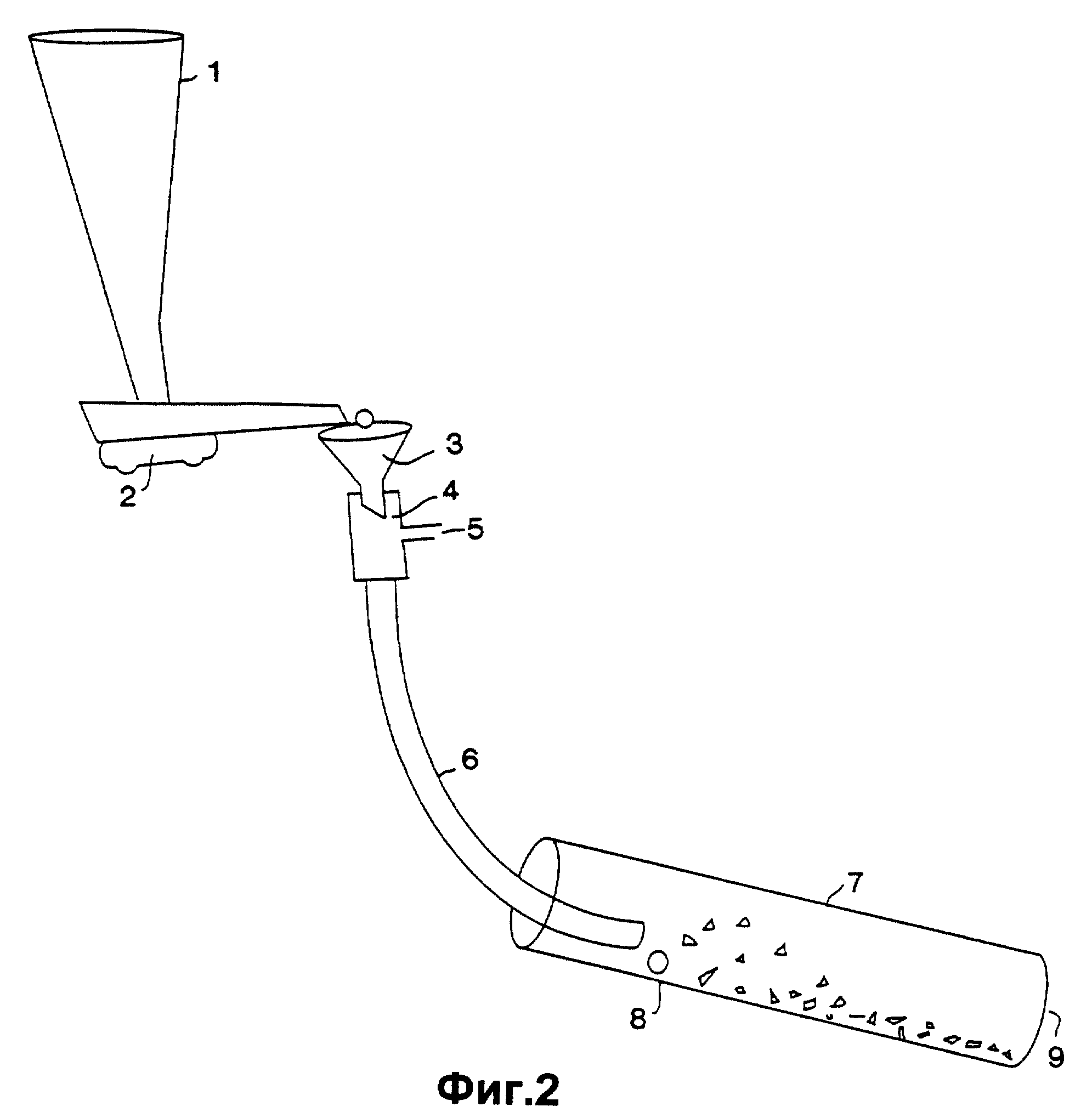

На фиг. 2 показан упрощенный вид спереди устройства, при помощи которого может быть осуществлен процесс в соответствии с настоящим изобретением.

Из рассмотрения фиг. 1, на которой приведена кривая дифференциального термического анализа, можно видеть, что ориентировочно при температуре 400oC имеется эндотерма. Это указывает на потерю летучих (способных к испарению) компонентов, включая воду, а также кислоту и соль продуктов разложения. Именно эта потеря летучих компонентов и вызывает взрывное превращение в порошок. Совершено ясно, что, чем быстрее протекает эта потеря, тем более взрывным будет разложение. При достижении ориентировочно 600oC количество летучих компонентов, которые должны быть удалены, уже существенно уменьшается и завершается преобразование оксида алюминия в безводные фазы, такие как гамма-оксид алюминия. При еще более высоких температурах начинается преобразование в альфа-фазу. Для золь-гель материалов с затравкой это случается ориентировочно при температуре 1150oC или даже ниже. Это указано пиком на фиг. 1. Для золь-геля без затравки кривая будет очень похожей, однако пик альфа-преобразования будет получен при более высокой температуре, возможно, при 1250oC.

Для практического осуществления настоящего изобретения необходимо только произвести нагрев до температуры, при которой начнется выделение летучих компонентов. Ясно, что температуры, которые превышают минимальные, благоприятствуют процессу быстрого разложения, который имеет максимальный взрывной эффект. Однако если нагрев проистекает достаточно быстро, то даже умеренные температуры на нижнем конце указанных диапазонов могут использоваться достаточно эффективно.

Если используются температуры на нижнем конце указанных диапазонов (когда еще не образован альфа-оксид алюминия), то превращаемый в порошок взрывным образом материал должен быть подвергнут дополнительной операции обжига для завершения преобразования в альфа-фазу и (если это надо) для спекания материала до главным образом теоретической плотности (обычно более 95% от нее). Хотя это и вызывает дополнительные расходы, но это позволяет использовать материалы в роторной печи, которые являются намного более крепкими и существенно более дешевыми, чем трубки из карбида кремния, которые являются стандартными для печей, в которых все операции проистекают одновременно (в одном процессе).

Перед проведением взрывного превращения в порошок золь-гель оксид алюминия обычно подвергается сушке при температуре ниже ориентировочно 200oC, а более предпочтительно при существенно более низкой температуре, например в диапазоне ориентировочно от 75 до 175o C.

Как это было указано ранее, в высшей степени желательно обеспечивать возможно более быстрый нагрев больших частиц высушенного золь-гель материала для достижения максимального расширения и взрывного превращения в порошок. Указанным требованиям отвечает показанное на фиг. 2 устройство. Это устройство изображено упрощено в виде спереди и частично в сечении. Дробленные высушенные частицы золь-гель оксида алюминия диаметром ориентировочно от 0,5 до 1 см подаются в бункер 1, из которого они поступают в вибрационный питатель 2, а затем во второй питатель 3. Из этого питателя частицы поступают в воздушный отвод 4, в котором производится ускорение частиц потоком сжатого воздуха, поступающего через канал 5. Этот поток транспортирует частицы по трубопроводу 6 в роторную печь 7, имеющую верхний и нижний концы, и вводит их в точку 8 вблизи зоны нагрева внутри печи. При входе частиц в зону нагрева они взрываются, а полученный порошок выходит через нижний конец печи 9.

В процессе взрывного превращения в порошок нагрев комков высушенного геля преимущественно осуществляется быстро, чтобы достичь максимального взрывного эффекта. Несмотря на то что могут быть использованы различные конструкции печей, отвечающие этому требованию, которые отличаются от печи, показанной на фиг. 2, преимущественной печью для осуществления настоящего процесса является роторная печь, которая содержит трубку, расположенную под углом к горизонтали и имеющую возможность вращения вокруг своей оси; нагрев этой трубки производится за счет подводимого снаружи тепла. За счет вращения трубки комки частиц внутри нее находятся в постоянном движении и все частицы этих кусков подвергаются нагреву при контакте с трубкой. Скорость вращения трубки и угол ее наклона определяют время нахождения материала внутри печи. Эти параметры преимущественно регулируют таким образом, чтобы испарение испаряемых материалов изнутри комков происходило сразу, а не постепенно. Это позволяет частицам, образуемым после взрывного размельчения комков, иметь максимальное время для обжига и уплотнения.

По желанию могут быть использованы и другие конструкции печей, в том числе и печи периодического действия, возможно с псевдоожиженными слоями, а также печи с микроволновым или индукционным нагревом.

Роторная печь, которая используется с такими температурами обжига, которые необходимы для спекания оксида алюминия, обычно имеет трубку из карбида кремния. Это вызвано тем, что такая трубка может выдерживать физические требования процесса, в том числе и вариации температуры вдоль ее длины и различные нагрузки в различных точках вдоль длины трубки. Карбид кремния также способен выдерживать воздействие любых кислотных газов, которые могут возникать, например при удалении остатков нитрата. Если все же печь предназначена для проведения взрывного превращения в порошок и преобразования в альфа-форму при температурах ниже тех, когда происходит полное спекание, то возможно использование металлических сплавов, которые могут выдерживать температуры ориентировочно до 1200oC, таких как Inconel.

При использовании роторной печи для осуществления процесса в соответствии с настоящим изобретением требуется время пребывания материала в зоне нагрева ориентировочно от 1 с до 30 мин, а преимущественно ориентировочно от 2 с до 20 мин. Для достижения таких времен пребывания угол подъема трубки преимущественно должен составлять ориентировочно от 1 до 60o, а более предпочтительно ориентировочно от 3 до 20o, при скорости вращения преимущественно от 0,5 до 20 об/мин, а более предпочтительно ориентировочно от 1 до 15 об/мин.

При обжиге золь-гель оксида алюминия с затравкой температура обжига в зоне нагрева роторной печи обычно составляет ориентировочно от 400 до 1500oC, а более предпочтительно ориентировочно от 600 до 1400oC. При обжиге золь-гель оксида алюминия без затравки температура обжига в зоне нагрева роторной печи обычно составляет ориентировочно от 400 до 1650oC, а более предпочтительно ориентировочно от 600 до 1550oC.

Частицы, полученные при помощи процесса взрывного превращения в порошок в соответствии с настоящим изобретением, имеют выраженный коэффициент формы, то есть один из размеров частиц существенно больше любого другого. Такие частицы особенно полезны для создания абразивных покрытий.

Процесс в соответствии с настоящим изобретением применим для всех типов производства золь-гель частиц, в особенности если они предназначены для создания абразивных покрытий. Золь-гель может быть образован с затравкой или без нее, единственное отличие заключается в том, что обычно для золь-геля без затравки требуется более высокая температура обжига. Этот процесс может быть также применен для обжига оксидов алюминия, когда очень мелкие обожженные частицы альфа-оксида алюминия образуют блоки с частично обожженными частицами и пропитываются жидкостью, а затем подвергаются взрывному превращению в порошок для получения абразивных частиц.

Так как процесс в соответствии с настоящим изобретением позволяет устранить стадию физического превращения в порошок, типичную для всех ранее известных процессов, то высушенный гель может быть непосредственно направлен в печь из сушилки. Это существенно сокращает время и позволяет экономить энергию.

Описание преимущественных вариантов осуществления настоящего изобретения.

Процесс в соответствии с настоящим изобретением будет далее описан для частного случая обжига посеянного золь-гель оксида алюминия в роторной печи. Приведенные примеры даны в качестве иллюстрации и не ограничивают объем патентных притязаний.

Пример 1.

В смеситель Росса были загружены 74,657 г деионизированной воды и суспензия затравки альфа-оксида алюминия, имеющая площадь поверхности BЕТ около 120 м2/г, полученная добавкой 6,000 г 6%-ной суспензии затравки в деионизированной воде в 10,000 г деионизированной воды. Был также добавлен бемит (который продается под торговой маркой Disperal фирмой Condea GmbH) в количестве 36,00 кг; смесь была откачена (был создан вакуум) и перемешана в течение 5 мин. После этого производилась добавка раствора 1,671 г 70%-ной азотной кислоты в 5,014 г деионизированной воды при сохранении вакуума и при продолжении перемешивания еще в течение 5-10 мин. После этого вакуум был снят, и смесь была желатинирована путем ее пропускания через последовательный смеситель-гомогенизатор при вводе в смесь раствора 1,671 г 70%-ной азотной кислоты в 5,014 г деионизированной воды.

Гель был высушен и размельчен на комки размерами ориентировочно от 0,25 до 1 см; эти высушенные золь-гелевые комки затем непосредственно подавались в печь. Печь содержала трубку из карбида кремния длиной 213 см и диаметром 15 см с зоной нагрева 50 см, в которой поддерживалась температура 1405oC. Трубка была наклонена на 6o к горизонтали и вращалась со скоростью около 18 об/мин.

Комки взрывным образом превращались в порошок, из которого для проведения физических испытаний была произведена выборка с размерами мелких твердых абразивных частиц в диапазоне 50 Т (> 300 и < 355 мкм). Время обжига материала при прохождении роторной печи составляло ориентировочно 1-2 мин. Обожженные мелкие твердые абразивные частицы имели плотность выше 3,8 г/см3 и включали в себя микрокристаллиты оксида алюминия диаметром около 0,2 мкм.

Для проведения сравнения тот же самый золь-гель состав высушивался таким же образом, а затем подвергался дроблению валками для получения частиц с размерами -24 меш (< 710 мкм), которые затем прокаливались при температуре около 800oC перед проведением обычного известного обжига в обычной роторной печи. Полученный порошок содержал такие же субмикронные кристаллиты оксида алюминия, что и порошок, полученный взрывным образом в соответствии с настоящим изобретением.

После этого были изготовлены два образца на абразивных лентах с использованием одинаковых количеств порошка, основы и размеров частиц покрытия. Каждая лента длиной 152,4 см и шириной 6,4 см содержала 590 г мелких твердых абразивных частиц на квадратный метр площади ее поверхности. Ленты приводились в движение со скоростью поверхности 9.000 м/мин и использовались для снятия (сошлифовки) металла с прутков из нержавеющей стали марки 304 в течение 4 мин при водяном охлаждении и приложенном усилии 6,8 кг.

Лента, изготовленная с использованием мелких твердых абразивных частиц, полученных традиционным способом, позволила снять (срезать) 74 г металла в течение указанного периода времени, в то время как лента, изготовленная с использованием мелких твердых абразивных частиц, полученных взрывным образом в соответствии с настоящим изобретением, позволила снять 94 г металла, то есть на 27% больше.

Пример 2.

Высушенные комки посеянного золь-гель оксида алюминия с размером около +24 Т (> 710 мкм) непосредственно подавались со скоростью ориентировочно от 2,25 до 4,5 кг/ч в зону нагрева в роторной печи, в которой поддерживалась температура 1000oC, с использованием устройства, показанного на фиг. 2. Использовалась такая же печь, как и в примере 1, но трубка вращалась со скоростью около 10 об/мин и была наклонена ориентировочно на 7o к горизонтали. Частицы геля в печи превращались взрывным образом в порошок; распределение по размерам полученных мелких твердых абразивных частиц приведено в табл. 1.

При проведении отдельной операции полученный ранее взрывным образом материал подвергался дополнительному спеканию до плотности свыше 3,8 г/см3; диапазон размеров спеченного материала приведен в табл. 2.

Для обоих наборов мелких твердых абразивных частиц оксид алюминия имел форму субмикронных кристаллитов.

Пример 3.

В этом примере описаны новые мелкие твердые абразивные частицы в соответствии с настоящим изобретением и их приготовление.

Зеленый посеянный (затравочный) гель оксида алюминия был приготовлен следующим образом. В смеситель для высокотвердых веществ Jaygo, который был оборудован двумя сигма-лопастями и экструзионным шнеком, помещали 148 кг бемита, который поставляется фирмой Condea под торговым названием Disperal, и 40 кг деионизированной воды. Затем эту смесь перемешивали ориентировочно в течение 5 мин при помощи шнека, который вращался в обратном направлении. После этого добавляли водную суспензию альфа-оксида алюминия (29 кг 4%-ной дисперсии твердых веществ альфа-оксида алюминия с площадью поверхности BET более 110 м2/г) и перемешивание продолжали еще в течение 8 мин. После этого добавляли 30 кг 22%-ной азотной кислоты и перемешивание продолжали еще в течение 20 мин. Наконец включали экструзионный шнек для вращения в прямом направлении и производили экструзию геля через экструзионную головку размером 6,3 мм. После этого экструдированный гель высушивался до содержания воды около 30-35% по весу. Затем высушенный экструдированный гель разделяли на две части.

Первая часть подвергалась дроблению валками, прокаливалась при температуре 600-800oC, а затем спекалась во вращающейся печи до получения плотности более 97% теоретического значения. После этого производилось просеивание спеченных мелких твердых абразивных частиц для отделения размера 50Т (> 300 и < 355 мкм); затем производилась оценка этих частиц по их коэффициенту формы и их свойствам шлифования (абразивным свойствам). Эта фракция представляет собой традиционные (обычные), полученные дроблением валками и имеющие слабую форму мелкие твердые абразивные частицы золь-гель оксида алюминия.

Вторая порция подвергалась обработке в соответствии с технологией, описанной в примере 2, до получения плотности более 97% теоретической, за тем исключением, что материал, который должен был взрывным образом преобразован в порошок, предварительно просеивался через ячейки +10 меш (> 2 мм) для удаления мелких частиц. После этого производилось аналогичное просеивание полученного взрывным образом продукта для отделения размера 50Т (> 300 и < 355 мкм); затем производилась оценка этих частиц по их коэффициенту формы и их свойствам шлифования (абразивным свойствам).

Оценка частиц по коэффициенту формы.

Мелкие твердые абразивные частицы для проведения анализа просеивали в диапазоне -45+50 (< 355 мкм и > 300 мкм) для отделения размера 50Т или в диапазоне -30 +35 (< 600 мкм и > 500 мкм) для отделения размера 36Т.

Для оценки использовалась черно-белая камера с высоким разрешением Dage MTIO PA-81 производства фирмы Nicon Micro Nikkor; макролинза 55 мм была установлена на фотостенде Bencher М2 для получения изображений мелких твердых абразивных частиц. Мелкие твердые абразивные частицы распределяли на черной бумаге (для белых частиц) и получали фотографию множества частиц в поле зрения.

Освещение обеспечивалось только потолочной люминесцентной лампой, при этом исключалось избыточное освещение или образование теней.

Камера устанавливалась на фотостенде с использованием верхнего отверстия в монтажном кронштейне и центрального отверстия в задней части камеры; вертикальный бегунок на фотостенде был закреплен в положении 44 см. Апертура линзы (объектива) была установлена на F-2,8. Калибровка системы производилась при установке метрической линейки на основание фотостенда, при фокусировке камеры и при установке желательной длины линии, которая на практике равнялась 10 мм.

Черная бумага с мелкими твердыми абразивными частицами на ней перемещалась в различные поля зрения для проведения анализа различных частиц.

Изображения фиксировались и анализировались с использованием системы формирования изображения Compix С Imaging 1280 и программного обеспечения Simple 51. Проводилась операция оконтуривания для более четкого выделения краев частиц в полученном изображении. Затем получали цифровое изображение и производили его редактирование для того, чтобы избежать касания двух смежных абразивных частиц, или для того, чтобы устранить изображение с явными искажениями. Минимальный размерный диапазон для детектированной частицы был установлен на 200 мкм2, для того чтобы устранить фоновый шум в изображении, связанный с бумагой (на которой рассыпаны частицы). При такой установке обеспечивается анализ всех частиц без исключения.

При использовании программного обеспечения Simple 51 производилось измерение площади, максимальной длины и максимальной ширины для каждой частицы в поле зрения. На практике производили измерение указанных параметров для 200-250 абразивных частиц в каждой пробе. Собранные данные затем вводились в программное обеспечение Microsoft Exel (Редакция 5.0) для определения средних значений, стандартного отклонения, коэффициентов формы и других связанных накопленных данных.

Оценка свойств шлифования.

Абразивные частицы наносили электростатически при стандартном весе на стандартное покрытие на тканевой основе, имеющее фенольное (из фенольного полимера) адгезивное покрытие. После этого производилось отверждение адгезива. Затем фенольное размерное покрытие наносили поверх абразивных частиц и производили отверждение размерного покрытия. Материал абразивного покрытия переносился на бесконечную ленту длиной 152,4 см и шириной 6,35 см. Испытание этой ленты производилось в режиме фиксированной нагрузки при линейной скорости поверхности 914,4 м/мин, с использованием водяного охлаждения. Производилось резание (сошлифовка) прутка нержавеющей стали типа 304 при приложенном усилии 6,8 кг. Полный вес срезанной стали определяли по истечении 20 мин.

Все мелкие твердые абразивные частицы имели микрокристаллическую структуру, образованную кристаллитами альфа-оксида алюминия диаметром ориентировочно от 0,2 до 0,4 мкм, что определялось методом усредненной точки пересечения.

Результаты оценки сведены в табл. 3.

Из полученных результатов следует, что превращенные в порошок взрывным образом абразивные частицы имеют существенно более высокие абразивные свойства (свойства шлифования) и очень сильно отличаются от зерен слабого размера сравнительного примера, так как имеют намного более высокую пропорцию зерен с отношением L/D, превышающим или равным 2,0.

Пример 4.

Испытание в этом примере проводилось параллельно с примером 3, за тем исключением, что был использован слегка отличающийся золь-гель процесс. Во всех других отношениях примеры 3 и 4 одинаковы.

Был использован следующий процесс получения абразивных частиц для сравнения и абразивных частиц в соответствии с настоящим изобретением.

В резервуар смесителя загружали 908 кг воды, а также 118 кг разбавленной суспензии затравки альфа-оксида алюминия, которая содержала 4% по весу затравки альфа-оксида алюминия с площадью поверхности более 120 м2/г (которая была получена размалыванием 8%-ной водной дисперсии субмикронного альфа оксида алюминия в мельнице Sweco с использованием низкопористой среды оксида алюминия Diamonite) и 41 кг 21%-ной азотной кислоты. Производилось перемешивание смеси с использованием высокоскоростной лопасти диспергатора, а затем производилась откачка (создавался вакуум) для удаления воздушных пузырьков. Полученная смесь имела pH около 4. Эта дисперсия затем была гомогенизирована прокачкой через последовательный гомогенизатор совместно с 21%-ной азотной кислотой, которая подавалась со скоростью 0,6 л/мин. После этого производилась сушка полученного геля до получения содержания воды около 30-35%.

Высушенный гель затем разделялся на две части и производилась дальнейшая обработка и оценка в соответствии с примером 3. Были получены результаты, которые сведены в табл. 4.

Полученные данные также демонстрируют, что и в процессе с малым содержанием твердых веществ имеется существенная разница между абразивными частицами, полученными традиционным способом, и полученными при использовании процесса в соответствии с настоящим изобретением.

Пример 5.

В этом примере использован такой же процесс, что и описанный в примере 3, за исключением оценки размера абразивных частиц. Вместо диапазона частиц 50Т были произведены отделение и оценка фракции размером 36Т. Были получены результаты, которые сведены в табл. 5.

Даже и в данном случае, хотя относительное число длинных абразивных частиц составляет только 142% от числа частиц, полученных при валковом дроблении при использовании традиционного процесса, положительный эффект в улучшении абразивных свойств все еще является ошеломляющим.

Пример 6.

В этом примере показана вариация размеров и веса семи материалов для одного и того же стандартного размера 45/50. Три материала представляют собой различные примеры посеянного золь-гель материала оксида алюминия, причем каждый из этих материалов был получен взрывным превращением в порошок в соответствии с настоящим изобретением. Среди других материалов три были получены при помощи процесса валкового дробления из посеянного золь-гель материала оксида алюминия, аналогичного использованному при взрывным превращении в порошок в соответствии с настоящим изобретением. Седьмой материал представляет собой имеющееся в продаже коммерческое абразивное зерно из оксида алюминия, которое выпускает фирма 3М Corporation под торговым названием "321 Cubitron". Можно полагать, что это зерно изготовлено при помощи процесса без затравки золь-гель оксида алюминия, когда оксид алюминия модифицирован небольшими количествами оксида иттрия и оксидов редкоземельных металлов. Можно полагать, что мелкие твердые абразивные частицы получены в результате операции механического дробления. Они имеют кристаллическую структуру, которая содержит кристаллы оксида алюминия диаметром от 1 до 7 мкм, что определено при использовании метода усредненной точки пересечения. Результаты сведены в табл. 6.

Техника измерения соответствует описанной в примере 3, за тем исключением, что измерения высоты производились с применением интерферометрической техники измерений в белом свете. Данные показывают, что, несмотря на то что определяющий размер абразивной частицы (ширина) отличается по диапазонам только на 54 мкм, так как используется одна и та же фракция для всех образцов (45/50), причем как средние высоты, так и средние ширины покрывают перекрывающиеся диапазоны, усредненные длины и связанные с ними усредненные веса занимают совершенно четко различные диапазоны, при этом абразивные частицы в соответствии с настоящим изобретением являются более длинными и тяжелыми, чем полученные при валковом дроблении.

Реферат

Золь-гель оксида алюминия, который высушен, но не обожжен, может быть взрывным образом преобразован в порошок при подаче высушенного геля в печь, в которой поддерживается температура выше той, при которой способные к испарению летучие материалы удаляются из частиц геля. При достаточно высокой температуре обжиг достаточен для образования полностью уплотненных частиц альфа-оксида алюминия такого размера, которые годятся для непосредственного использования в качестве мелких твердых абразивных частиц или изготовления абразивных материалов. 5 с. и 18 з.п. ф-лы, 6 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения сферического @ -оксида алюминия