Способы и системы смешивания для введения предшественника катализатора в сырье, содержащее тяжелую нефть - RU2426589C2

Код документа: RU2426589C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области превращения сырья, содержащего тяжелую нефть, в более низкокипящие материалы с более высоким качеством, более конкретно к системам и способам смешивания предшественника катализатора, содержащего соль молибдена или его комплекс с сырьем, содержащим тяжелую нефть, для образования в сырье катализатора гидрообработки.

Родственная область техники

Мировая потребность в очищенных видах ископаемого топлива постоянно возрастает и будет в конце концов опережать поставки сырой нефти высокого качества. Существует возрастающая потребность установить способы более полного использования сырья низкого качества и извлечь из них ценные топливные элементы. Сырье низкого качества характеризуется относительно высокими количествами углеводородов, которые имеют температуру кипения, равную 524°С (975°F), или более высокими концентрациями серы, азота и/или металлов. Высококипящие фракции обычно имеют высокую молекулярную массу и/или низкое отношение водород/углерод, примером которых является класс комплексных соединений, в обобщенном виде называемых "асфальтенами". Асфальтены трудно переработать и они обычно вызывают загрязнение традиционных катализаторов и оборудования гидрообработки.

Примеры видов сырья невысокого качества, которые содержат относительно высокие концентрации асфальтенов, серы, азота и металлов, включают тяжелую неочищенную нефть, битум нефтеносного песка, отстой и остаток (мазут), оставшийся после общепринятого процесса переработки (обобщенно "тяжелая нефть"). Термины "отстой" и "мазут" (или "остаток") обычно относятся к кубовым остаткам атмосферных ректификационных колонн, которые имеют температуру кипения, равную, по меньшей мере, 343°С (650°F), и кубовым остаткам вакуумных колонн, которые имеют температуру кипения, равную, по меньшей мере, 524°С (975°F) или выше.

Превращение тяжелой нефти в полезные конечные продукты требует глубокой переработки, включающей снижение температуры кипения тяжелой нефти, увеличение отношения водорода к углероду и удаление таких примесей, как металлы, сера, азот и соединения, образующие высокое содержание углерода. При использовании сырья, содержащего тяжелую нефть, существующие промышленные процессы каталитического гидрокрекинга становятся загрязненными или быстро претерпевают дезактивацию катализатора. Данное обстоятельство значительно увеличивает затраты на катализатор и техническое обслуживание, делая применяемые в настоящее время катализаторы неприменимыми для гидрообработки тяжелой нефти.

В одной перспективной технологии для гидрообработки тяжелых нефтей применяют растворимую в углеводородах соль молибдена, которая разлагается в тяжелой нефти во время гидрообработки с образованием in situ катализатора гидрообработки на основе сульфида молибдена. Один такой способ раскрыт в патенте США №5578197, выданный на имя Cyr et al. При образовании in situ катализатор на основе сульфида молибдена является высокоэффективным при гидрокрекинге асфальтенов и других углеводородов усложненной структуры для предотвращения загрязнения и закоксовывания.

Значительной проблемой при промышленном применении растворимых в нефти молибденовых катализаторов является их стоимость. Даже небольшие улучшения эффективности работы катализатора могут оказывать значительное благоприятное воздействие на стоимость процесса гидрокрекинга вследствие увеличения производительности катализатора и/или снижения используемого количества катализатора. Эффективность работы растворимых в нефти молибденовых катализаторов зависит значительно от концентрации металлического катализатора в тяжелой нефти и от того, как хорошо предшественник катализатора диспергирован в тяжелой нефти. Усовершенствования, которые могут более эффективно диспергировать предшественник катализатора, могут улучшить эффективность гидрокрекинга тяжелых нефтей с использованием растворимых в нефти соединений молибдена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам и системам для смешивания предшественника катализатора с сырьем, содержащим тяжелую нефть, в качестве подготовительной стадии перед гидрообработкой сырья, содержащего тяжелую нефть, в реакторе с образованием обновленного сырья. Способы и системы изобретения преимущественно предоставляют образование коллоидного или молекулярного катализатора гидрообработки. Достижение хорошей дисперсии предшественника катализатора (т.е. достижение дисперсии ниже молекулярного уровня) является преимущественным, поскольку оно облегчает образование коллоидного или молекулярного катализатора гидрообработки. Применение хорошо диспергированного коллоидного или молекулярного катализатора гидрообработки преимущественно преодолевает проблемы, связанные с применением пористых катализаторов на носителе при обновлении сырья, содержащего тяжелую нефть, особенно, неспособность пористых катализаторов на носителе эффективно преобразовывать молекулы асфальтена. Результатом является однократное или многократное снижение загрязнения оборудования, увеличенная степень превращения, обеспечение возможности перерабатывать в реакторе более широкий ряд сырья более низкого качества, и более эффективное применение катализатора на носителе в сочетании с коллоидным или молекулярным катализатором.

В соответствии со способом изобретения предоставлены предшественник катализатора, имеющий относительно низкую вязкость, и сырье, содержащее тяжелую нефть, имеющее более высокую вязкость. Предшественник катализатора первоначально смешивают с углеводородным разбавителем (например, вакуумным газойлем, нефтяной эмульсией, рецикловым газойлем или легким газойлем), образуя композицию разбавленного предшественника. Необязательно разбавитель может содержать часть сырья, содержащего тяжелую нефть, вместо или в дополнение к одному или более из вакуумного газойля, нефтяной эмульсии, рециклового газойля или легкого газойля. Композицию разбавленного предшественника далее смешивают с первой частью сырья, содержащего тяжелую нефть, так, чтобы образовать композицию смешанного сырья. Окончательно, сырье, содержащее тяжелую нефть, смешивают с любым оставшимся сырьем, что приводит в результате к тому, что предшественник катализатора является гомогенно диспергированным ниже молекулярного уровня в сырье, содержащем тяжелую нефть.

Примерная система для осуществления способа изобретения включает первый статический смеситель в линии с низкой скоростью сдвига для смешивания предшественника катализатора с разбавителем так, чтобы образовать разбавленный предшественник катализатора; второй статический смеситель в линии с низкой скоростью сдвига с последующим смесителем с высокой скоростью сдвига для смешивания разбавленного предшественника катализатора с первой частью сырья, содержащего тяжелую нефть, так чтобы образовать композицию смешанного сырья; и промежуточный резервуар, в который вводят композицию смешанного сырья и любое оставшееся сырье, содержащее тяжелую нефть. Промежуточный резервуар может преимущественно обеспечить время пребывания от приблизительно 5 минут до приблизительно 60 минут, предпочтительно от приблизительно 10 минут до приблизительно 50 минут и более предпочтительно от приблизительно 20 минут до приблизительно 40 минут так, чтобы позволить первому компоненту смешанного сырья более равномерно диффундировать через оставшийся второй компонент тяжелой нефти. В результате предшественник катализатора гомогенно диспергирован ниже молекулярного уровня в сырье, содержащем тяжелую нефть, подготовительно перед образованием коллоидного или молекулярного катализатора.

В одном варианте осуществления статические смесители в линии, применяемые для смешивания предшественника катализатора с углеводородным разбавителем и разбавленного предшественника катализатора с сырьем, содержащим тяжелую нефть, характеризуются тем, что включают от приблизительно 2 до приблизительно 20 стадий, более предпочтительно от приблизительно 7 до приблизительно 15 стадий и наиболее предпочтительно от приблизительно 8 до приблизительно 12 стадий. Если предшественник катализатора хорошо смешан с преобладающим количеством или существенной частью сырья, содержащего тяжелую нефть, оставшаяся часть сырья, содержащего тяжелую нефть, может быть загружена в промежуточный резервуар, не будучи предварительно смешанной с разбавленным предшественником катализатора на уровне молекулярной диффузии в промежуточном резервуаре и последующей подаче насосом в многоступенчатые насосы высокого давления для достижения желательного тщательного смешивания предшественника катализатора со всем количеством сырья, содержащего тяжелую нефть.

Один или несколько многоступенчатых насосов, применяемых для подачи под давлением смешанного сырья, выходящего из промежуточного резервуара, предпочтительно включают по меньшей мере приблизительно 10 ступеней сжатия. Множественные многоступенчатые насосы высокого давления могут быть расположены последовательно и/или параллельно по отношению один к другому, чтобы либо увеличить эффективное число ступеней сжатия (последовательно) или увеличить пропускную способность для подачи в систему гидрообработки нисходящего потока (параллельно). В соответствии с принятым в настоящее время предпочтительным вариантом осуществления аппарат для смешивания разбавленного предшественника катализатора с первой частью сырья, содержащего тяжелую нефть, включает в себя единственный в линии статический смеситель с последующим смесителем с высокой скоростью сдвига. Смеситель с высокой скоростью сдвига наиболее предпочтительно имеет относительно короткое время пребывания, такое что наибольшая часть общего времени смешивания приходится на статический смеситель. В данной конфигурации применяется перепад давления статического смесителя, чтобы благоприятным образом достичь степени смешивания с последующим дополнительным смешиванием в смесителе с высокой скоростью сдвига.

Сырье, содержащее тяжелую нефть, разделяют на множество (предпочтительно два) потоков для усиления смешивания с разбавленным предшественником катализатора. Первый поток, который первоначально смешивают с разбавленным предшественником катализатора, содержит от приблизительно 10% до приблизительно 95% от общего потока, предпочтительно от приблизительно 30% до приблизительно 90% от общего потока, более предпочтительно от приблизительно 40% до приблизительно 80% от общего потока и наиболее предпочтительно от приблизительно 65% до приблизительно 75% от общего потока. Разделение сырья, содержащего тяжелую нефть, на два потока обеспечивает превосходное смешивание, в то же время минимизируя операционные и структурные затраты, связанные с разделением сырья на три потока.

Данные и другие преимущества и признаки настоящего изобретения станут более очевидными из последующего описания и приложенной формулы изобретения или могут быть изучены посредством практического воплощения изобретения, как изложено далее в данном документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для дальнейшего понимания приведенных выше и других преимуществ и признаков настоящего изобретения более конкретное описание изобретения будет представлено со ссылкой на конкретные его варианты осуществления, которые проиллюстрированы на прилагающихся чертежах. Следует учитывать, что данные чертежи отображают только типичные варианты осуществления изобретения и, поэтому, не должны рассматриваться как ограничивающие его объем притязаний. Изобретение будет описано и пояснено с дополнительной специфичностью и детальностью посредством использования сопровождающих чертежей, в которых:

На Фиг.1 изображена гипотетическая химическая структура молекулы асфальтена;

Фиг.2 представляет собой технологическую схему, которая схематически иллюстрирует примерный процесс для подготовки сырья, содержащего тяжелую нефть, для включения коллоидного или молекулярного катализатора, диспергированного в нем.

Фиг.3 схематически иллюстрирует еще одну примерную систему для замешивания предшественника катализатора в сырье, содержащее тяжелую нефть, в соответствии с настоящим изобретением;

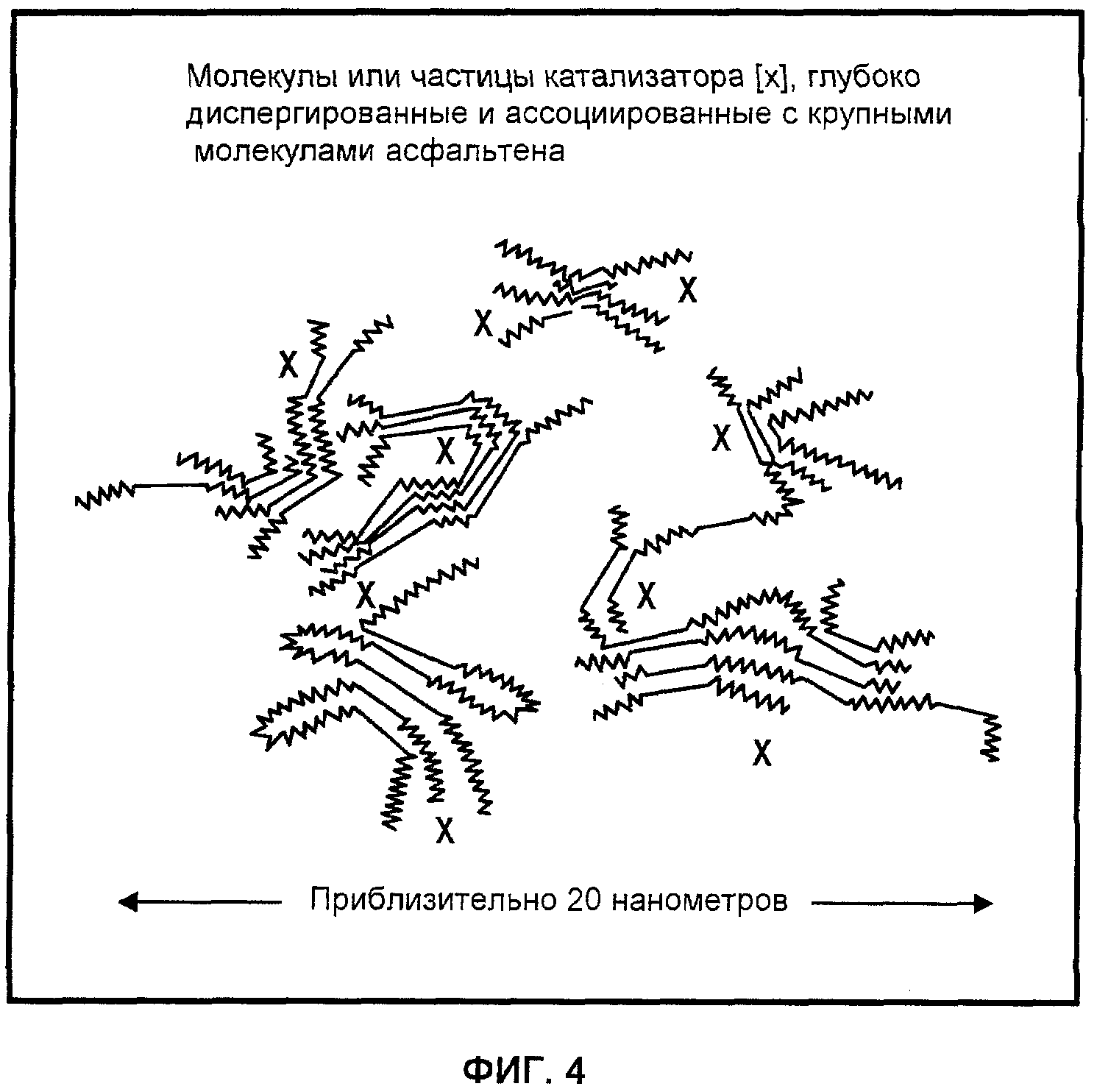

Фиг.4 схематически иллюстрирует молекулы катализатора или частицы катализатора коллоидного размера, ассоциированные с молекулами асфальтена; и

Фиг.5А и 5В схематически изображают вид сверху и вид сбоку кристалла дисульфида молибдена размером приблизительно 1 нм.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Определения и введение

Настоящее изобретение относится к способам и системам для достижения тщательной дисперсии растворимого в углеводородах предшественника катализатора в сырье, содержащем тяжелую нефть. При диспергировании до молекулярного уровня предшественник катализатора в будущем разлагается при нагреве с образованием катализатора гидрообработки на основе сульфида молибдена в сырье, содержащем тяжелую нефть. Предшественник катализатора включает катионы металла, которые связаны с множеством органических анионов с образованием растворимой в нефти соли металла (например, соли молибдена). Растворимые в нефти соли металлов производят в присутствии восстановителя для получения атомов молибдена в желательном состоянии окисления.

Термины "коллоидный катализатор" и "коллоидно-диспергированный катализатор" будут относиться к частицам катализатора, имеющим размер частицы, который по размеру соответствует коллоидному состоянию, например, менее чем приблизительно 10 нм в диаметре, более предпочтительно менее приблизительно 5 нм в диаметре и, наиболее предпочтительно, менее приблизительно 1 нм в диаметре. Термин "коллоидный катализатор" включает, но не ограничен ими, молекулярные или молекулярно-диспергированные соединения катализатора.

Термины "молекулярный катализатор" и "молекулярно-диспергированный" катализатор будут относиться к соединениям катализатора, которые по существу "растворены" или полностью диссоциированы от других соединений катализатора или молекул в углеводородном сырье, содержащем тяжелую нефть, нелетучей жидкой фракции, кубовых фракциях, остатке или других сырье или продукте, в которых можно обнаружить катализатор. Его также следует отнести к очень малым частицам катализатора, которые только содержат несколько молекул катализатора, объединенных вместе (например, 15 молекул или менее).

Термины "композиция смешанного сырья" и "композиция кондиционированного сырья" будут относиться к сырью, содержащему тяжелую нефть, в которую композицию растворимого в нефти предшественника катализатора объединяют и смешивают достаточно так, что при разложении предшественника катализатора и образовании катализатора катализатор будет содержать коллоидный и/или молекулярный катализатор, диспергированный в сырье.

Термин "сырье, содержащее тяжелую нефть" будет относиться к тяжелой сырой нефти, битуминозным сланцам, кубовому остатку и остатку от процессов переработки (например, кубовым остаткам крекинг-печей) и любым другим материалам более низкого качества, которые содержат значительное количество высококипящих углеводородных фракций (например, которые кипят при 343°С (650°F) или выше, более конкретно при приблизительно 524°С (975°F)) и выше и/или которые содержат значительное количество асфальтенов, которые могут дезактивировать твердый катализатор на носителе и/или вызывать или приводить к образованию предшественников кокса и отложений. Примеры сырья, содержащего тяжелую нефть, включают, но не ограничены ими, тяжелую нефть Ллойдминстера, битум Колд Лэйк, битум Атабаски, кубовые остатки атмосферных колонн, кубовые остатки вакуумных колонн, мазут (или "остаток"), остаточную смолу, вакуумный остаток и нелетучие жидкие фракции, которые остаются после перегонки сырой нефти, битуминозных сланцев, ожиженного угля или сырья из угольной смолы, горячего разделения и т.п. и которые содержат высококипящие фракции и/или асфальтены.

Термин "асфальтен" будет относиться к фракции сырья, содержащего тяжелую нефть, которая типично является нерастворимой в таких парафиновых растворителях, как пропан, бутан, пентан, гексан и гептан, и которая включает плоские соединения с конденсированным циклом, удерживаемые вместе посредством гетероатомов, таких как сера, азот, кислород и металлы. Асфальтены включают широкий ряд комплексных соединений, содержащих от 80 до 160000 атомов углерода, с преобладанием молекулярных масс, как определено методами растворения в интервале от 5000 до 10000. Приблизительно 80-90% металлов в сырой нефти содержатся в асфальтеновой фракции, которые вместе с более высокой концентрацией неметаллических гетероатомов придают молекулам асфальтена большую гидрофильность и меньшую гидрофобность, чем у других углеводородов в сырой нефти. Гипотетическая структура молекулы асфальтена, разработанная A.G.Bridge и сотрудниками в Chevron, изображена на фиг.1.

Желательный коллоидный и/или молекулярный катализатор типично образуется in situ в сырье, содержащем тяжелую нефть, перед гидрообработкой или при начале гидрообработки сырья. Растворимый в нефти предшественник катализатора содержит металлоорганическое соединение или комплекс, который преимущественно смешивают с сырьем, содержащим тяжелую нефть, и тщательно диспергируют в нем, чтобы достичь очень высокой дисперсии предшественника катализатора в сырье перед нагревом, разложением и образованием конечного катализатора. Примерный предшественник катализатора представляет собой комплекс 2-этилгексаноата молибдена, содержащий приблизительно 15 мас.% молибдена.

Чтобы обеспечить тщательное смешивание предшественника катализатора в сырье, содержащем тяжелую нефть, предшественник катализатора замешивают в сырье, содержащее тяжелую нефть, посредством многоступенчатого процесса смешивания, как показано на фиг.2. Растворимый в нефти предшественник катализатора предварительно смешивают с углеводородным разбавителем нефти (например, вакуумным газойлем, нефтяной эмульсией, рецикловым газойлем или легким газойлем и/или частью сырья) для создания разбавленного предшественника катализатора, который затем смешивают с первой частью сырья, содержащего тяжелую нефть, для образования первой смеси предшественника катализатора и сырья, содержащего тяжелую нефть. Эту первую смесь смешивают со второй частью, состоящей из оставшегося сырья, содержащего тяжелую нефть, таким образом, чтобы в результате предшественник катализатора был гомогенно диспергирован до молекулярного уровня внутри сырья, содержащего тяжелую нефть. Композицию смешанного сырья можно далее нагреть для разложения предшественника катализатора, с образованием коллоидного или молекулярного катализатора в сырье, содержащем тяжелую нефть.

Фиг.3 схематически иллюстрирует примерную систему 200 для глубокого перемешивания растворимого в нефти предшественника катализатора 202 в сырье, содержащем тяжелую нефть 208, так, чтобы в результате предшественник катализатора был диспергирован на коллоидном и/или молекулярном уровне в сырье, содержащем тяжелую нефть 208. Растворимый в нефти предшественник катализатора 202 предпочтительно имеет температуру разложения в интервале от приблизительно 100°С (212°F) до приблизительно 350°С (662°F), более предпочтительно в интервале от приблизительно 110°С (230°F) до приблизительно 300°С (572°F) и наиболее предпочтительно в интервале от приблизительно 120°С (248°F) до приблизительно 250°С (482°F). Примеры представительных композиций предшественника катализатора включают металлоорганические комплексы или соединения, более конкретно, растворимые в нефти соединения или комплексы переходных металлов и органических кислот. В настоящее время предпочтительным предшественником катализатора является 2-этилгексаноат молибдена, содержащий приблизительно 15 мас.% молибдена и имеющий достаточно высокие "температуру или интервал температур разложения, чтобы избежать существенного разложения при смешивании с сырьем, содержащим тяжелую нефть, при температуре ниже приблизительно 250°С (482°F). Другие примерные композиции предшественника включают, но не ограничены ими, октоат молибдена, гексаноат молибдена, нафтанат молибдена, нафтанат ванадия, октоат ванадия, гексакарбонил молибдена, гексакарбонил ванадия и пентакарбонил железа.

Предшественник катализатора 202 дозируют насосом 203 таким образом, чтобы обеспечить требуемый поток предшественника катализатора 202. Предшественник катализатора 202 далее смешивают с разбавителем 204 в первом в линии статическом смесителе с низкой скоростью сдвига 206 с образованием композиции разбавленного предшественника катализатора 207. Примеры подходящих углеводородных разбавителей 204 включают, но не ограничены ими, исходное дизельное топливо, (которое типично имеет температуру кипения, равную приблизительно 150°С или выше), вакуумный газойль (который обычно имеет интервал температур кипения, равный приблизительно 360-524°С) (680-975°F), нефтяную эмульсию или рецикловый газойль (которые обычно имеют интервал температур кипения, равный приблизительно 360-550°С) (680-1022°F) и/или легкий газойль (который обычно имеет интервал температур кипения, равный приблизительно 200-360°С) (392-680°F). Несмотря на то что разбавитель может содержать значительную фракцию ароматических компонентов, не требуется поддерживать асфальтеновую фракцию сырья в растворе, так как хорошо диспергированный катализатор способен осуществлять гидрокрекинг асфальтенов в сырье, содержащем тяжелую нефть, а также других компонентов сырья.

Массовое отношение композиции предшественника катализатора 202 к углеводородному разбавителю нефти 204 предпочтительно находится в интервале от приблизительно 1:500 до приблизительно 1:1, более предпочтительно в интервале от приблизительно 1:150 до приблизительно 1:2, и наиболее предпочтительно в интервале от приблизительно 1:100 до приблизительно 1:5 (например, 1:100, 1:80, 1:50, 1:30 или 1:10).

Композицию предшественника катализатора 202 преимущественно смешивают с углеводородным разбавителем 204 при температуре, ниже которой значительная часть композиции предшественника катализатора 202 начинает разлагаться, предпочтительно при температуре в интервале от приблизительно 25°С (77°F) до приблизительно 300°С (572°F), более предпочтительно в интервале от приблизительно 50°С (122°F) до приблизительно 200°С (392°F) и наиболее предпочтительно в интервале от приблизительно 75°С (167°F) до приблизительно 150°С (302°F) с образованием смеси разбавленного предшественника. Следует учитывать, что действительная температура, при которой образуется смесь разбавленного предшественника, обычно зависит в большой степени от температуры разложения конкретной композиции предшественника, которая применяется.

Преимущественно было обнаружено, что предварительное смешивание композиции предшественника 202 с углеводородным разбавителем 204 перед смешиванием смеси разбавленного предшественника 207 с сырьем, содержащим тяжелую нефть 208, в значительной степени способствует тщательному и глубокому перемешиванию композиции предшественника 202 в сырье 208 в течение относительно короткого периода времени, требуемого для того, чтобы крупномасштабные промышленные операции были экономически оправданными, особенно, если система смешивания представляет собой непрерывный поточный процесс (в противоположность периодическому процессу). Образование смеси разбавленного предшественника 207 сокращает общее время смешивания за счет (1) снижения или устранения различий в растворимости между более полярной композицией предшественника катализатора 202 и сырьем, содержащим тяжелую нефть 208, (2) снижения или устранения различий в реологии между композицией предшественника катализатора 202 и сырьем, содержащим тяжелую нефть 208, и/или (3) разрушения кластеров молекул предшественника катализатора с образованием растворенного вещества в углеводородном нефтяном разбавителе 204, который значительно более легко диспергируется в сырье, содержащем тяжелую нефть 208.

Степень первоначального смешивания, достигаемая в линейном смесителе 206, зависит, по меньшей мере, отчасти, от количества ступеней в линейном смесителе с низкой скорстью сдвига. В одном варианте осуществления смеситель 206 характеризуется как включающий между приблизительно 2 и приблизительно 20 ступеней, предпочтительно между приблизительно 7 и приблизительно 15 ступеней, и более предпочтительно между приблизительно 8 и приблизительно 12 ступеней. В теории смешивания ступень по существу является эквивалентной обладанию емкости, которую энергично перемешивают. Вследствие несовершенства смешивания (т.е. существует некоторое проскальзывание емкости компонентами, подлежащими смешиванию) степень смешивания улучшается, если используют ряд емкостей смешивания (т.е. ступеней). Примерный линейный статический смеситель 206 не включает движущиеся части, но в значительной степени включает множество внутренних перегородок или других элементов внутри трубки или другого корпуса. Внутренние перегородки или другие элементы направляют поток текучей среды во многих различных направлениях посредством повторного разделения и объединения текучей среды турбулентным образом так, чтобы смешивать различные компоненты. Количество ступеней в статическом смесителе эмпирически коррелирует со степенью смешивания, которую можно ожидать в статическом смесителе, по сравнении со степенью смешивания, которая может иметь место при использовании ряда смешивающих емкостей (т.е. текучая среда, выходящая из первой емкости, входит во вторую емкость для смешивания и т.д.). Другими словами, статический смеситель, включающий 10 ступеней, обеспечивает степень смешивания, которая по существу эквивалентна степени, предоставляемой системой смешивания, содержащей ряд из 10 смешивающих емкостей.

Разбавление предшественника катализатора разбавителем перед смешиванием с сырьем, содержащим тяжелую нефть, способствует достижению тщательного перемешивания композиции предшественника в сырье, содержащем тяжелую нефть, вследствие того, что углеводородный разбавитель нефти более легко смешивается с сырьем, содержащим тяжелую нефть, чем сам предшественник катализатора. Важно, чтобы предшественник катализатора был предварительно смешан с разбавителем и следует позаботиться о том, чтобы в целом способ и система смешивания смешивали компоненты в течение времени, достаточного для тщательного перемешивания композиции предшественника в сырье перед существенным разложением композиции предшественника. Например, в патенте США №5578197, выданном на имя Cyr et al., описание которого включено в качестве ссылки, описан способ, посредством которого 2-этилгексаноат молибдена смешивают с остатком вакуумной колонны и растворителем в течение 24 часов перед нагревом полученной в результате смеси в реакционной емкости с образованием соединения катализатора и для воздействия на гидрокрекинг (см. столбец 10, строки 4-43). В то время как 24-х часовое смешивание в окружении для тестирования может быть полностью приемлемым, такое долгое время смешивания может сделать некоторые промышленные операции недопустимо дорогостоящими. Предварительное смешивание предшественника катализатора с разбавителем таким образом, что предшественник катализатора по существу является гомогенно диспергированным по всему объему разбавленного предшественника катализатора, является в огромной степени преимущественным при снижении требуемого времени смешивания для достижения желательной дисперсии по всему объему сырья, содержащего тяжелую нефть. Для специалиста в данной области будет очевидным, что непрерывные поточные системы Фиг.3 и 4, которые включают предварительное смешивание предшественника катализатора с разбавителем, как описано в данном описании, предоставляют ясные преимущества перед способом, описанным в патенте Cyr et al., особенно в окружении промышленной операции.

Особенно преимущественным является сначала образовать смесь разбавленного предшественника в случае, где сырье, содержащее тяжелую нефть 208, содержит воду (например, конденсированную воду). Иначе большее сродство воды к полярной композиции предшественника катализатора 202 может вызвать локализированную агломерацию композиции предшественника 202, приводящую к плохой дисперсии и образованию частиц катализатора микронного размера или крупнее. Углеводородный разбавитель нефти 204 предпочтительно является безводным (т.е. содержит менее приблизительно 0,5% воды), чтобы предотвратить образование значительных количеств частиц катализатора микронного размера или крупнее.

Смесь разбавленного предшественника 207 далее объединяют с сырьем, содержащим тяжелую нефть 208, таким образом, чтобы диспергировать композицию предшественника катализатора 202 по всему объему сырья для получения на выходе композиции кондиционированного сырья, в которой композиция предшественника 202 тщательно перемешана в сырье, содержащем тяжелую нефть 208. На иллюстрированной системе 200 сырье, содержащее тяжелую нефть 208, разделяют на два потока 208а и 208b для прогрессивного смешивания с потоком разбавленного предшественника катализатора 207. В одном примере поток 208 может быть разделен так, что между приблизительно 10% и приблизительно 95% потока 208 содержится в потоке 208а, предпочтительно между приблизительно 40% и приблизительно 80%, и более предпочтительно между приблизительно 65% и приблизительно 75% содержится в потоке 208а.

Поток разбавленного предшественника катализатора 207 преимущественно смешивают с первым потоком сырья, содержащего тяжелую нефть 208а, во втором статическом линейном смесителе с низкой скоростью сдвига 210, который преимущественно действует, чтобы начать замешивание разбавленного предшественника катализатора в поток сырья 208а. Выходящий поток 211 из смесителя 210 содержит смесь разбавителя 204, предшественника катализатора 202 и часть сырья, содержащего тяжелую нефть 208. Предшественник катализатора в выходящем потоке 211 может еще не быть коллоидно и/или молекулярно диспергирован в сырье, содержащем тяжелую нефть. Выходящий поток 211 вводят в динамический смеситель с высокой скоростью сдвига 212 (например, емкость с воздушным винтом или турбинной мешалкой для обеспечения очень турбулентного смешивания с высокой скоростью сдвига), который благоприятным образом действует для глубокого перемешивания вместе предшественника катализатора и сырья, содержащего тяжелую нефть. Одним примером подходящего динамического смесителя с высокой скоростью сдвига является линейный смеситель 8000LS, производимый Silverson Machines, Ltd., расположенной в Waterside, England. Выходящий поток 213, состоящий из первой перемешанной смеси из смесителя с высокой скоростью сдвига 212, вводят вместе с оставшимся вторым потоком сырья, содержащего тяжелую нефть 208b, в промежуточный резервуар 214.

Чтобы обеспечить достаточное перемешивание композиции предшественника катализатора в сырье, содержащем тяжелую нефть, так чтобы на выходе получить коллоидный и/или молекулярный катализатор при разложении композиции предшественника, разбавленную смесь предшественника и сырье, содержащее тяжелую нефть 208, предпочтительно смешивают в течение от приблизительно 0,001 секунды до приблизительно 20 минут, более предпочтительно от приблизительно 0,005 секунд до приблизительно 20 секунд и, наиболее предпочтительно, от приблизительно 0,01 секунды до приблизительно 3 секунд. Время смешивания в статическом смесителе с низкой скоростью сдвига зависит от количества ступеней и объемного потока компонентов. Увеличение интенсивности и/или энергии сдвига процесса смешивания в смесителе с высокой скоростью сдвига 212 в целом снижает время смешивания, необходимое для осуществления тщательного смешивания в смесителе с высокой скоростью сдвига 212. Время смешивания в статическом линейном смесителе 210 может преимущественно включать в себя большую часть общего времени смешивания. В такой конфигурации используется перепад давления статического смесителя 210 для преимущественного достижения степени смешивания, с последующим или предыдущим дополнительным смешиванием в смесителе с высокой скоростью сдвига 212. В настоящее время является предпочтительным, чтобы смеситель с высокой скоростью сдвига 212 следовал за линейным смесителем 210. Например, при проведении примерной крупномасштабной промышленной операции адекватная степень смешивания может достигаться при времени между приблизительно 0,03 и приблизительно 0,5 секундами в динамическом смесителе с высокой скоростью сдвига 212, причем линейный статический смеситель 210 имеет время пребывания при смешивании больше, чем время для смесителя с высокой скоростью сдвига 212.

Было обнаружено, что специфическая конфигурация, включающая статический линейный смеситель с последующим динамическим смесителем с высокой скоростью сдвига, преимущественно обеспечивает очень тщательное смешивание потока разбавленного предшественника катализатора 207 и первой части сырья, содержащего тяжелую нефть 208а. Несмотря на то что такая конфигурация может быть предпочтительной, могут также применяться другие конфигурации смешивания. Например, другая конфигурация смешивания может включать только один или несколько динамических смесителей с высокой скоростью сдвига; множество статических линейных смесителей; или множество статических линейных смесителей в сочетании с одним или несколькими линейными смесителями с высокой скоростью сдвига.

Дополнительное устройство может быть включено в систему в нисходящем потоке для обеспечения даже более тщательного перемешивания предшественника катализатора в сырье, содержащем тяжелую нефть. Например, статический линейный смеситель 210 и динамический смеситель с высокой скоростью сдвига 212 (или еще одна конфигурация смешивающего устройства) могут сопровождаться насосом в окружении промежуточного резервуара 214 и/или одним или несколькими многоступенчатыми центрифужными насосами высокого давления. Представленная система 200 включает три насоса 216а-216с, расположенные параллельно, которые будут обсуждаться далее ниже.

В системе фиг.3 только часть сырья, содержащего тяжелую нефть 208 (т.е. поток 208а), первоначально смешивают с разбавленным предшественником катализатора 207. Несмотря на то что проиллюстрировано разделение поступающего потока 208 на два потока 208а и 208b, поступающий поток 208 может быть разделен на три или даже более потоков для прогрессивного перемешивания с предшественником катализатора. Однако система, в которой поступающий поток разделен на два потока с использованием промежуточного резервуара для повторного объединения двух потоков во время смешивания первой перемешанной смеси с любой оставшейся тяжелой нефтью, является особенно преимущественной, так как было обнаружено, что в ней достигается очень тщательное перемешивание предшественника катализатора 202 в сырье 208 без чрезмерного увеличения операционных затрат и сложности системы и способа.

В этой точке предшественник катализатора тщательно смешивают во всем объеме только части сырья, содержащего тяжелую нефть. Поток кондиционированного сырья, содержащего тяжелую нефть, 213 далее вводят наряду с оставшимся сырьем, содержащим тяжелую нефть, 208b в промежуточный резервуар 214. Такой промежуточный резервуар обычным образом связан с любой системой реактора гидрообработки в нисходящем потоке. В данном случае промежуточный резервуар применяют для более полной диффузии предшественника катализатора во всем объеме сырья, содержащего тяжелую нефть. Посредством молекулярной диффузии предшественник катализатора 202 в промежуточном резервуаре 214 продолжает диффундировать даже более полно во всем объеме сырья, содержащего тяжелую нефть, подготовительно перед нагревом и разложением с образованием коллоидного или молекулярного катализатора. Для обеспечения достаточного времени диффузии промежуточный резервуар 214 преимущественно может обеспечивать время пребывания между приблизительно 5 минутами и приблизительно 60 минутами, предпочтительно между приблизительно 10 минутами и приблизительно 50 минутами, и более предпочтительно между приблизительно 20 минутами и приблизительно 40 минутами. Номинальное время пребывания в промежуточном резервуаре может быть больше или меньше в зависимости от желательного выхода кондиционированного сырья, содержащего тяжелую нефть.

Окончательно кондиционированное сырье выводится насосом из промежуточного резервуара 214 посредством насосов 216а-216с и доставляется в систему реактора для гидрообработки сырья, содержащего тяжелую нефть. Насосы 216а-216с могут преимущественно включать в себя многоступенчатые насосы высокого давления. Вследствие множества ступеней сжатия (например, более приблизительно десяти) такие насосы обеспечивают дополнительное интенсивное смешивание кондиционированного сырья, гарантируя тщательное смешивание предшественника катализатора 202 в сырье 208. Результатом является то, что кондиционированное сырье, доставляемое в систему реактора гидрообработки, включает предшественник катализатора, диспергированный по всему объему сырья, содержащего тяжелую нефть, до молекулярного уровня, таким образом, что при нагреве и разложении предшественника с образованием катализатора образованный катализатор является преимущественно коллоидным или молекулярным по размеру.

Представленный вариант осуществления преимущественно включает три насоса, расположенных параллельно (например, насосы 216а, 216b и 216с). Вследствие того что насосы преимущественно включают множество ступеней (например, более приблизительно десяти), кондиционированное сырье интенсивно перемешивается по мере того, как оно проходит один из насосов 216а, 216b и 216с. Конфигурирование системы так, что насосы 216а-216с расположены параллельно, обеспечивает увеличенную скорость потока кондиционированного сырья, доставляемого в систему реактора гидрообработки нисходящего потока. В альтернативных вариантах осуществления насосы могут быть расположены последовательно или последовательно-параллельно. Последовательное размещение насосов эффективно увеличивает количество ступеней интенсивного смешивания, через которые проходит кондиционированное сырье. Например, два последовательных насоса, каждый из которых включает пять ступеней, могут применяться вместо единственного насоса, включающего десять ступеней для достижения по существу такого же тонкого перемешивания предшественника катализатора в сырье, содержащем тяжелую нефть, чтобы получить на выходе кондиционированное сырье. В другой конфигурации результатом является то, что предшественник катализатора является гомогенно диспергированным на коллоидном и/или молекулярном уровне в сырье так, что при нагреве в результате происходит образование коллоидного и/или молекулярного катализатора.

Ввиду вышеприведенного сырье, содержащее тяжелую нефть, может быть разделено и добавлено в виде множества фракций, например двух или более фракций. В одном способе прогрессивного смешивания 20% сырья, содержащего тяжелую нефть, первоначально смешивают с композицией разбавленного предшественника для образования первой перемешанной смеси, далее добавляют 40% сырья, содержащего тяжелую нефть (для достижения всего 60%), для образования второй перемешанной смеси, после которого оставшиеся 40% сырья, содержащего тяжелую нефть, смешивают для образования конечного кондиционированного сырья. Однако было обнаружено, что гораздо более превосходящий способ включает разделение сырья, содержащего тяжелую нефть, на только две фракции, как описано в сочетании с фиг.3. Предпочтительно, сырье, содержащее тяжелую нефть, разделяют на столько фракций, насколько возможно (т.е. 2), в то время как дальнейшее достижение очень тщательного перемешивания предшественника катализатора в сырье по мере увеличения числа фракций, потоков и ступеней смешивания увеличивает операционные затраты и сложность системы и способа. Было обнаружено, что способ прогрессивного смешивания, включающий две фракции, как описано в сочетании с фиг.3, приводит в результате к очень тщательному перемешиванию предшественника катализатора в сырье, содержащем тяжелую нефть.

В случае видов сырья, содержащего тяжелую нефть, которые являются твердыми или крайне вязкими при комнатной температуре, такие виды сырья могут благоприятным образом быть нагреты для их размягчения и создания сырья, имеющего достаточно низкую вязкость, чтобы обеспечить хорошее замешивание растворимого в нефти предшественника катализатора в сырье. В целом понижение вязкости сырья, содержащего тяжелую нефть, будет уменьшать время, требуемое для оказания эффекта тщательного и однородного перемешивания растворимой в нефти композиции предшественника в сырье. Однако сырье не следует нагревать до температуры, выше которой происходит значительное разложение композиции предшественника катализатора, до тех пор, пока предшественник катализатора не будет тщательно диспергирован во всем объеме композиции сырья. Преждевременное разложение композиции предшественника катализатора в общем случае приводит к образованию частиц катализатора микронного размера и крупнее в большей степени, чем коллоидного или молекулярного катализатора.

Сырье, содержащее тяжелую нефть, и разбавленную смесь предшественника катализатора предпочтительно смешивают в интервале от приблизительно 25°С (77°F) до приблизительно 300°С (572°F), более предпочтительно в интервале от приблизительно 50°С (122°F) до приблизительно 200°С (392°F) и наиболее предпочтительно в интервале от приблизительно 75°С (167°F) до приблизительно 150°С (302°F) с получением композиции смешанного сырья.

Система смешивания изобретения благоприятным образом поддерживает композицию предшественника катализатора при температуре ниже температуры разложения предшественника катализатора на протяжении всего процесса смешивания. Как таковая, композиция предшественника катализатора сопротивляется существенному преждевременному разложению перед достижением однородного смешивания композиции предшественника катализатора в сырье, содержащем тяжелую нефть. Последующий нагрев сырья до температуры, достаточной, чтобы вызвать высвобождение сульфида водорода из несущих серу углеводородных молекул либо перед или во время начала гидрообработки, приводит к выделению предшественником катализатора, который был однородно смешан с сырьем, индивидуальных молекул катализатора на основе сульфида металла и/или крайне малых частиц, которые являются коллоидными по размеру (т.е. менее чем 100 нм, предпочтительно менее чем приблизительно 10 нм, более предпочтительно менее чем приблизительно 5 нм и наиболее предпочтительно менее чем приблизительно 1 нм).

После того как композиция предшественника была хорошо смешана во всем объеме сырья, содержащего тяжелую нефть, так, чтобы дать на выходе•композицию смешанного сырья, эту композицию далее нагревают выше температуры, где происходит значительное разложение предшественника катализатора, чтобы высвободить из него металлический катализатор таким образом, чтобы образовать конечный активный катализатор. В соответствии с одним вариантом осуществления полагают, что металл из композиции предшественника первым образует оксид металла, который далее взаимодействует с серой, высвобождаемой из сырья, содержащего тяжелую нефть, с получением на выходе соединения сульфида металла, который является конечным активным катализатором. В случае когда сырье, содержащее тяжелую нефть, включает достаточное или избыточное количество серы, конечный активированный катализатор может быть образован in situ посредством нагрева кондиционированного сырья, содержащего тяжелую нефть, до температуры, достаточной для высвобождения из нее серы. В некоторых случаях сера может высвобождаться при той же температуре, при которой разлагается композиция предшественника. В других случаях может потребоваться дополнительный нагрев до более высокой температуры.

В соответствии с одним вариантом осуществления атомы металлического катализатора, высвобождаемые из металлоорганического соединения или комплекса, взаимодействуют с серой, высвобождаемой из сырья, содержащего тяжелую нефть, во время нагрева с получением соединений металлического катализатора, которые содержат один или несколько типов сульфидов металлов. Неограничивающим примером применимого катализатора на основе сульфида металла, который может применяться в способах и системах в соответствии с изобретением, является дисульфид молибдена. Неограничивающим примером предшественника катализатора, применяемого для образования дисульфида молибдена, является 2-этилгексаноат молибдена.

Коллоидный или молекулярный катализатор в общем случае никогда не становится дезактивированным, поскольку он не содержится внутри пор материала носителя. Кроме того, вследствие тесного контакта с молекулами тяжелой нефти, частицы молекулярного катализатора и/или коллоидного катализатора могут быстро катализировать реакцию гидрирования между атомами водорода и свободными радикалами, образованными из молекул тяжелой нефти. Несмотря на то что молекулярный или коллоидный катализатор покидает реактор гидрообработки вместе с обновленным продуктом, он постоянно заменяется свежим катализатором, содержащимся в поступающем сырье. В результате условия процесса, пропускная способность и уровни конверсии остаются значительно более постоянными с течением времени по сравнении с процессами, в которых используют катализаторы на твердых носителях в качестве единственного катализатора гидрообработки. При том, вследствие того, что коллоидный или молекулярный катализатор является более свободно диспергированным по всему объему сырья, включая то, что он тесно ассоциирован с асфальтенами, уровни конверсии и пропускная способность могут быть значительно или существенно увеличены по сравнению с общепринятыми системами гидрообработки.

Однородно диспергированный коллоидный и/или молекулярный катализатор также обладает способностью более ровно распределять участки каталитической реакции по всему объему реакционной камеры и сырьевого материала. Это снижает тенденцию для свободных радикалов взаимодействовать друг с другом с образованием молекул предшественников кокса и осадка по сравнению с реакторами кипящего слоя, в которых используют только относительно крупный (например, 1/4"×1/8" или 1/4"×1/16") (6,35 мм × 3,175 мм или 6,35 мм × 1,5875 мм) катализатор на носителе, где молекулы тяжелой нефти должны диффундировать в поры носителя катализатора для достижения активных каталитических участков. Как будет очевидно для специалиста в данной области, типовой реактор с кипящим слоем характерно имеет зоны без катализатора в низовой части реактора (заполнение) и выше уровня расширенного катализатора до рециркуляционного колпака. В этих зонах без катализатора молекулы тяжелой нефти продолжают претерпевать реакции термического крекинга таким образом, чтобы образовать свободные радикалы, которые могут взаимодействовать друг с другом для наработки молекул предшественников кокса и осадка.

Благоприятные эффекты в результате применения систем перемешивания изобретения по отношению к системам реактора гидрообработки в нисходящем потоке включают увеличенный перенос водорода к расщепленным углеводородным молекулам, обеспечивающий более высокие уровни конверсии и пропускную способность, сниженный перепад давления в случае реакторов с фиксированным слоем, сниженное загрязнение катализатора, замедление скорости увеличения температуры реактора при гидрообработке с фиксированным слоем для компенсации дезактивации катализатора, которая может произойти иным образом, и/или снижение частоты остановки реактора с фиксированным слоем для замены катализатора на твердом носителе.

Если растворимый в нефти предшественник катализатора тщательно перемешивают по всему объему сырья, содержащего тяжелую нефть, по меньшей мере, значительная часть высвобождаемых ионов металла будет достаточно укрыта или защищена от других ионов металлов таким образом, что они могут образовать молекулярно-диспергированный катализатор при взаимодействии с серой с образованием соединения сульфида металла. При некоторых обстоятельствах может происходить минорная агломерация, давая в результате частицы катализатора коллоидного размера. Однако полагают, что принятие мер по тщательному перемешиванию композиции предшественника по всему объему сырья будет приводить к получению индивидуальных молекул катализатора в большей степени, чем коллоидных частиц. Простое смешивание, не приводящее к достаточному перемешиванию композиции предшественника катализатора с сырьем, вызывает образование крупных агломерированных соединений сульфида металла, которые имеют микронный размер или крупнее.

Чтобы образовать катализатор на основе сульфида металла, композицию смешанного сырья предпочтительно нагревают до температуры в интервале от приблизительно 200°С (392°F) до приблизительно 500°С (932°F), более предпочтительно в интервале от приблизительно 250°С (482°F) до приблизительно 450°С (842°F) и наиболее предпочтительно в интервале от приблизительно 300°С (572°F) до приблизительно 400°С (752°F). В соответствии с одним вариантом осуществления кондиционированное сырье нагревают до температуры, которая составляет приблизительно 100°С (212°F) менее, чем температура гидрокрекинга внутри реактора гидрокрекинга, предпочтительно приблизительно 50°С (122°F) менее, чем температура гидрокрекинга. В соответствии с одним вариантом осуществления коллоидный или молекулярный катализатор образуется во время предварительного нагрева перед тем, как сырье, содержащее тяжелую нефть, вводят в реактор гидрокрекинга. В соответствии с еще одним вариантом осуществления, по меньшей мере, часть коллоидного или молекулярного катализатора образуется in situ в самом реакторе гидрокрекинга. В некоторых случаях коллоидный или молекулярный катализатор может быть образован по мере того, как сырье, содержащее тяжелую нефть, нагревают до температуры гидрокрекинга перед тем или после того, как сырье, содержащее тяжелую нефть, вводят в реактор гидрокрекинга. Начальная концентрация металлического катализатора в коллоидном или молекулярном катализаторе находится предпочтительно в интервале от приблизительно 5 частей на миллион (чнм) до приблизительно 500 чнм от массы сырья, содержащего тяжелую нефть, более предпочтительно в интервале от приблизительно 15 чнм до приблизительно 300 чнм и наиболее предпочтительно в интервале от приблизительно 25 чнм до приблизительно 175 чнм. Катализатор может стать более концентрированным по мере того, как летучие фракции удаляют из нелетучей фракции кубового остатка.

Несмотря на, в целом, гидрофобную природу видов сырья, содержащего тяжелую нефть, вследствие того что молекулы асфальтена в общем случае содержат большое количество функциональных групп, содержащих кислород, серу и азот, а также ассоциированные составные части металлов, таких как никель и ванадий, асфальтеновая фракция является значительно менее гидрофобной и более гидрофильной, чем другие углеводороды в сырье. Молекулы асфальтена, следовательно, в целом, имеют большее сродство к полярному катализатору из сульфида металла, особенно, когда он находится в коллоидном или молекулярном состоянии, в сравнении с более гидрофобными углеводородами в сырье, содержащем тяжелую нефть. В результате значительная часть полярных молекул сульфида металла или коллоидных частиц имеют тенденцию становиться более ассоциированными с более гидрофильными и менее гидрофобными молекулами асфальтена по сравнению с более гидрофобными углеводородами в сырье. Тесная приближенность частиц или молекул катализатора к молекулам асфальтена способствует инициации благоприятных реакций обновления, включая образование свободных радикалов посредством термического крекинга асфальтеновой фракции. Этот феномен является особенно благоприятным в случае тяжелых нефтей, которые имеют относительно высокое содержание асфальтенов, которые трудно, если не невозможно, обновить иным образом, применяя общепринятые методы, вследствие тенденции асфальтенов к дезактивации пористых катализаторов на носителе и отложению кокса и осадка на оборудовании для переработки или внутри него. Фиг.4 схематически изображает молекулы катализатора или коллоидные частицы "X", ассоциированные с молекулами асфальтена или находящиеся с ними в тесной близости.

В то время как высокополярная природа соединения катализатора вызывает или обеспечивает ассоциацию коллоидного и/или молекулярного катализатора с молекулами асфальтена, существует общая несовместимость между высокополярным соединением катализатора и гидрофобным сырьем, содержащим тяжелую нефть, что делает необходимым вышеупомянутое глубокое или тщательное перемешивание растворимой в нефти композиции предшественника катализатора в сырье, содержащем тяжелую нефть, перед разложением предшественника и образованием коллоидного или молекулярного катализатора. Вследствие того что соединения металлического катализатора являются высокополярными, они не могут быть эффективно диспергированы в сырье, содержащем тяжелую нефть, в коллоидной или молекулярной форме при добавлении к нему непосредственно или в виде части водного раствора или масляной и водяной эмульсии. Такие способы неизбежно приводят к получению частиц микронного размера или крупнее.

Теперь ссылаются на фиг.5А и 5В, которые схематически изображают кристалл дисульфида молибдена нанометрического размера. Фиг.5А представляет собой вид сверху, а фиг.5В представляет собой вид сбоку кристалла дисульфида молибдена. Молекулы дисульфида молибдена типично образуют плоские, гексагональные кристаллы, в которых единичные слои атомов молибдена (Мо) расположены по принципу сэндвича между слоями атомов серы (3). Единственные активные участки для катализа находятся на краях кристалла, где атомы молибдена экспонированы. Более мелкие кристаллы имеют более высокое процентное содержание атомов молибдена, экспонированных по краям.

Диаметр атома молибдена составляет приблизительно 0,3 нм, а диаметр атома серы равен приблизительно 0,2 нм. Иллюстрированный кристалл дисульфида молибдена нанометрического размера имеет 7 атомов молибдена, расположенных по принципу сэндвича между 14 атомами серы. Как лучше видно на фиг.5А, 6 из 7 (85,7%) от общего числа атомов молибдена будут экспонированы по краю и доступными для каталитической активности. Напротив, кристалл дисульфида молибдена имеет несколько миллионов атомов, причем только 0,2% от общего числа атомов молибдена являются экспонированными по краю кристалла и доступными для каталитической активности. Оставшиеся 99,8% атомов молибдена в кристаллах микронного размера погружены во внутрь кристалла и, следовательно, являются недоступными для катализа. Это означает, что частицы дисульфида молибдена нанометрического размера, по крайней мере, в теории, на порядки являются более эффективными, чем частицы микронного размера, при обеспечении активных каталитических участков.

С практической точки зрения образование более мелких частиц катализатора приводит к большему числу частиц катализатора и более равномерно распределенным каталитическим участкам по всему объему сырья. Простая математика диктует, что образование частиц нанометрического размера вместо частиц микронного размера будет приводить в результате приблизительно к большему количеству частиц в интервале приблизительно от 10003 (т.е. 1 миллион) до 10006 (т.е. 1 миллиард) в зависимости от размера и формы кристаллов катализатора. Это означает, что приблизительно от 1 миллиона до 1 миллиарда раз существует больше точек или расположений в сырье, где присутствуют активные участки катализатора. Кроме того, полагают, что частицы дисульфида молибдена нанометрического размера или менее становятся плотно ассоциированными с молекулами асфальтена, как показано на фиг.4. Напротив, полагают, что частицы катализатора микронного размера или крупнее являются значительно более крупными, чтобы быть плотно ассоциированными с молекулами асфальтена или внутри них. По меньшей мере, этим причинам четко выраженные преимущества, связанные с системой и способом смешивания, которые обеспечивают образование коллоидного и/или молекулярного катализатора, будут очевидными для специалиста в данной области.

ПРИМЕРЫ

Следующие примеры более конкретно иллюстрируют некоторые примерные способы и системы смешивания в соответствии с настоящим изобретением для однородного замешивания предшественника катализатора в сырье, содержащем тяжелую нефть, таким образом, чтобы получить кондиционированное сырье, содержащее тяжелую нефть.

Пример 1

Смешанное сырье, содержащее тяжелую нефть, получают в системе, как иллюстрировано на фиг.3. Разбавленный предшественник катализатора сначала получают посредством смешивания потока, имеющего скорость потока, равную приблизительно 75 кг/час, предшественника катализатора с потоком, имеющим скорость потока, равную приблизительно 6000 кг/час, разбавителя нефтяной эмульсии при приблизительно 100°С. Два потока смешивают вместе в первом в линии статическом смесителе с низкой скоростью сдвига. Поток сырья, содержащего тяжелую нефть, имеющий скорость потока, равную приблизительно 225000 кг/час, разделяют на два потока. Первый поток имеет скорость потока, равную приблизительно 164925 кг/час, приблизительно 73% от общей скорости потока сырья, содержащего тяжелую нефть. Второй поток имеет скорость потока, равную приблизительно 60075 кг/час. Оба потока находятся при приблизительно 180°С. Первый поток смешивают с потоком разбавленного предшественника катализатора во втором смесителе с низкой скоростью сдвига в линии обводного потока. Объединенный поток далее вводят в динамический смеситель с высокой скоростью сдвига, содержащий емкость с воздушным винтом для принудительной подачи текучей среды через ряд открытых бороздок (например, смеситель с высокой скоростью сдвига типа 800LS Silverson, имеющий объем, приблизительно равный 6,5 литрам) для обеспечения высокого сдвига, турбулентного смешивания с содержимым емкости. Время пребывания в смесителе с высокой скоростью сдвига составляет приблизительно 0,14 секунд. Объединенный поток, выходящий из динамического смесителя с высокой скоростью сдвига, далее вводят, наряду со вторым потоком сырья, содержащего тяжелую нефть, в промежуточный резервуар.

В промежуточном резервуаре предшественник катализатора продолжает диффундировать через сырье, содержащее тяжелую нефть, посредством молекулярной диффузии. Промежуточный резервуар имеет время пребывания, равное приблизительно 30 минутам.

Сырье, содержащее тяжелую нефть, выкачивают из промежуточного резервуара посредством трех многоступенчатых насосов высокого давления, расположенных параллельно так, чтобы обеспечить достаточную производительность по скорости потока для подачи в систему гидрообработки в нисходящем потоке для гидрообработки кондиционированного сырья, содержащего тяжелую нефть. Каждый насос включает 10 ступеней сжатия. По мере того как сырье прокачивается через насосы, прохождение тяжелой нефти и предшественника катализатора через ряд ступеней сжатия дополнительно распределяет предшественник катализатора по всему объему тяжелой нефти.

На протяжении всего процесса температуру поддерживают ниже значения, при котором иначе бы произошло существенное разложение предшественника катализатора. Как только предшественник катализатора хорошо перемешивают по всему объему тяжелой нефти, сырьевой поток нагревают так, чтобы вызвать разложение предшественника и образование катализатора. Коллоидный и/или молекулярный катализатор образуется по всему объему сырья, содержащего тяжелую нефть. Начальная концентрация металлического молибденового катализатора в коллоидном и/или молекулярном катализаторе составляет приблизительно 50 частей на миллион (чнм).

Настоящее изобретение может быть воплощено в других специфических формах без отхода от его духа или существенных характеристик. Описанные варианты осуществления должны рассматриваться во всех отношениях только как иллюстративные, а не ограничивающие. Объем притязаний изобретения, следовательно, указан прилагаемой формулой изобретения в большей степени, чем вышеприведенным описанием. Все изменения, которые происходят в пределах значения и интервала эквивалентности формулы изобретения, должны охватываться его объемом притязаний.

Реферат

Изобретение может быть использовано в нефтехимической промышленности. Предшественник катализатора 202 предварительно смешивают с разбавителем 204, в результате чего образуется разбавленный предшественник катализатора 207. Сырье 208, содержащее тяжелую нефть и имеющее вязкость большую, чем вязкость предшественника катализатора 202, разделяют на два потока 208а и 208b. Первый поток 208а содержит от 30% до 90% сырья 208, содержащего тяжелую нефть. Разбавленный предшественник катализатора 207 смешивают с первым потоком сырья 208а таким образом, чтобы образовать смешанную композицию нефтяного сырья, которую затем смешивают с оставшейся частью сырья 208b, содержащего тяжелую нефть. Изобретение позволяет эффективно диспергировать предшественник катализатора. 4 н. и 27 з.п. ф-лы, 6 ил.

Формула

предварительное смешивание предшественника катализатора с разбавителем таким образом, что предшественник катализатора является по существу гомогенно диспергированным по всему объему разбавителя так, чтобы образовать разбавленный предшественник катализатора, причем разбавитель имеет температуру кипения, равную по меньшей мере приблизительно 150°С;

разделение сырья, содержащего тяжелую нефть, имеющего вязкость большую, чем вязкость предшественника катализатора, на два потока, состоящих из первого потока и второго потока, причем первый поток содержит от приблизительно 30% до приблизительно 90% сырья, содержащего тяжелую нефть;

смешивание разбавленного предшественника катализатора с первым потоком сырья, содержащего тяжелую нефть, таким образом, чтобы образовать смешанную композицию нефтяного сырья; и тщательное перемешивание смешанной композиции нефтяного сырья с оставшейся частью сырья, содержащего тяжелую нефть, содержащей второй поток, так, чтобы предшественник катализатора являлся по существу гомогенно диспергированным во всем объеме сырья, содержащего тяжелую нефть.

предварительное смешивание предшественника катализатора с разбавителем таким образом, что предшественник катализатора является по существу гомогенно диспергированным по всему объему разбавителя так, чтобы образовать разбавленный предшественник катализатора, причем разбавитель имеет температуру кипения, равную по меньшей мере приблизительно 150°С;

разделение сырья, содержащего тяжелую нефть, имеющего вязкость большую, чем вязкость предшественника катализатора на множество потоков;

смешивание разбавленного предшественника катализатора с одним из потоков сырья, содержащего тяжелую нефть, так, чтобы образовать смешанную композицию нефтяного сырья посредством по меньшей мере одного статического смесителя с низкой скоростью сдвига в линии с последующим по меньшей мере одним смесителем с высокой скоростью сдвига; и

введение смешанной композиции нефтяного сырья и любой оставшейся части сырья, содержащего тяжелую нефть, в промежуточный резервуар для того, чтобы предшественник катализатора диффундировал через сырье, содержащее тяжелую нефть,

причем способ обеспечивает кондиционированное сырье, содержащее тяжелую нефть.

средства для предварительного смешивания предшественника катализатора с разбавителем таким образом, что предшественник катализатора является по существу гомогенно диспергированным по всему объему разбавителя так, чтобы образовать разбавленный предшественник катализатора, причем разбавитель имеет температуру кипения, равную по меньшей мере приблизительно 150°С;

средства для разделения сырья, содержащего тяжелую нефть, имеющего вязкость большую, чем вязкость предшественника катализатора, на два потока, состоящих из первого потока и второго потока, причем первый поток содержит от приблизительно 30% до приблизительно 90% сырья, содержащего тяжелую нефть;

средства для смешивания разбавленного предшественника катализатора с первым потоком сырья, содержащего тяжелую нефть, таким образом, чтобы образовать смешанную композицию нефтяного сырья; и

средства для тщательного перемешивания смешанной композиции нефтяного сырья с оставшейся частью сырья, содержащего тяжелую нефть, содержащей второй поток, так, чтобы предшественник катализатора являлся по существу гомогенно диспергированным во всем объеме сырья, содержащего тяжелую нефть.

средства для предварительного смешивания предшественника катализатора с разбавителем таким образом, что предшественник катализатора является по существу гомогенно диспергированным по всему объему разбавителя так, чтобы образовать разбавленный предшественник катализатора, причем разбавитель имеет температуру кипения, равную по меньшей мере приблизительно 150°С;

средства для разделения сырья, содержащего тяжелую нефть, имеющего вязкость большую, чем вязкость предшественника катализатора, на множество потоков;

по меньшей мере один статический смеситель с низкой скоростью сдвига в линии с последующим по меньшей мере одним смесителем с высокой скоростью сдвига, расположенные для последовательного смешивания разбавленного предшественника катализатора с одним из потоков сырья, содержащего тяжелую нефть таким образом, чтобы посредством их образовать композицию смешанного нефтяного сырья; и промежуточный резервуар для приема композиции смешанного нефтяного сырья и любой оставшейся части сырья, содержащего тяжелую нефть, для того, чтобы предшественник катализатора диффундировал через сырье, содержащее тяжелую нефть,

причем система обеспечивает кондиционированное сырье, содержащее тяжелую нефть.

Комментарии