Углеродсодержащий огнеупор - RU2151124C1

Код документа: RU2151124C1

Чертежи

Описание

Изобретение относится к огнеупорной промышленности, в частности к области производства углеродсодержащих огнеупоров для футеровки различных металлургических агрегатов, например конвертеров, электросталеплавильных печей, сталеразливочных ковшей.

Известен углеродсодержащий огнеупор, включающий 30-97% огнеупорного материала (периклаз, доломит, шпинель, корунд и т.д.), 3-70% углеродсодержащего компонента, 0,5-15% металлического алюминия, а также органическое связующее (заявка Японии N 6479055, С 04 В 35/04, oпубл. 24.03.89 г.).

Недостатком указанного огнеупора является недостаточная окислительная устойчивость и низкая прочность огнеупорного изделия при выгорании углерода.

Наиболее близким к заявляемому является углеродсодержащий огнеупор, полученный из массы, которая содержит огнеупорный компонент, взятый из группы периклаз, шпинель, оксид алюминия, оксид кремния, циркон и т.д. в количестве до 97%, углеродсодержащий компонент из группы графит, пек, сажа и т.д. в количестве до 50%, антиокислительную добавку в виде какого-либо сплава алюминия, например с магнием, кремнием, хромом в количестве до 10%, а также органическое связующее (Германия (ФРГ) N 3344852, C 04 B 35/68, опубл. 14.06.84 г.).

Недостатком этого углеродсодержащего огнеупора является повышенная окисляемость и невысокая прочность обезуглероженной зоны огнеупора, формирующейся в процессе разогрева и службы футеровки металлургического агрегата. В результате имеет место ускоренный процесс износа вследствие ускорения процесса проникновения внутрь структуры огнеупора жидкого шлака и расплава металла с последующим разрушением этой части огнеупора.

Поставленной задачей явилось повышение устойчивости огнеупора к окислению и упрочнение керамической связки, формирующейся по мере выгорания углеродистого каркаса.

Решение поставленной задачи достигается тем, что углеродистый огнеупор получают из

шихты, включающей один или несколько оксидных компонентов, выбранных из группы периклаз, обожженный доломит, шпинель, оксид циркония и материал в системе оксид алюминия - оксид циркония - оксид

кремния, углеродсодержащий компонент, антиокислительную добавку, включающую один или несколько компонентов, выбранных из группы металлический алюминий, кристаллический кремний, сплавы алюминия с

кремнием и алюминия с магнием, карбид бора и диборид циркония, дополнительно вводят модифицирующую добавку, включающую оксиды алюминия и циркония раздельно или вместе, одно или несколько

углеродсодержащих соединений алюминия и циркония, а также один или несколько металлов из группы алюминий, кремний и цирконий, при этом используют модифицирующую добавку фракции менее 63 мкм при

следующем соотношении компонентов, мас.%:

Оксидный компонент - 50 - 89

Углеродсодержащий компонент - 5 - 30

Антиокислительная добавка - 1-10

Модифицирующая добавка

- 1 - 5

Органическое связующее - 3-10

Компоненты модифицирующей добавки, такие как Al3C4, Al4O4C, Al2OC, ZrC, Al, Zr, Si

окисляются по мере повышения температуры и проникновения в огнеупор окислителя, такого как кислород воздуха, закись углерода, атомарный кислород, растворенный в расплавах шлака и металла и

присутствующий в основном в виде соответствующих оксидов железа, марганца и хрома. При окислении компонентов добавки в интервале температур 1000-1400oC образуются газообразные низшие оксиды

алюминия и циркония, которые диффундируют по порам в направлении реакционной зоны и вступают во взаимодействие с основным оксидным компонентом шихты, формируя дополнительный керамический каркас, кроме

того, окислившиеся до высших оксидов последние размещаются непосредственно в порах, уменьшая их эффективное сечение. Процесс формирования упомянутого каркаса облегчен повышенной активностью низших

газообразных оксидов, имеющих дефектную структуру по кислороду. Кроме того, указанные углеродсодержащие компоненты, металлы и кремний выполняют роль антиоксидантов, дополнительно к отдельно введенной

антиокислительной добавке, причем окисление упомянутых выше карбидов происходит при более высоких температурах, чем компонентов собственно антиокислительной добавки. Оксиды алюминия и циркония,

входящие в состав модифицирующей добавки, представляют собой после измельчения последней конгломераты, имеющие по периферии зерен оксидов карбиды, оксикарбиды, а также распределенные оптимально

включения упомянутых металлов и кремния, что активизирует процесс упрочнения структуры. Таким образом, модифицирующая добавка создает комплекс преимуществ, способствующих снижению окисляемости и

повышению прочности обезуглероженной зоны огнеупора.

При этом комплексная добавка играет роль упрочнителя структуры при повышении температуры в окислительной атмосфере при любых произвольных соотношениях компонентов. Упомянутая добавка получается в процессе высокотемпературной восстановительной термической обработки реагентов, в результате которой формируется материал с неизбежным присутствием небольших количеств оксидов либо металла или карбидной, оксикарбидной фазы не менее 0,05%.

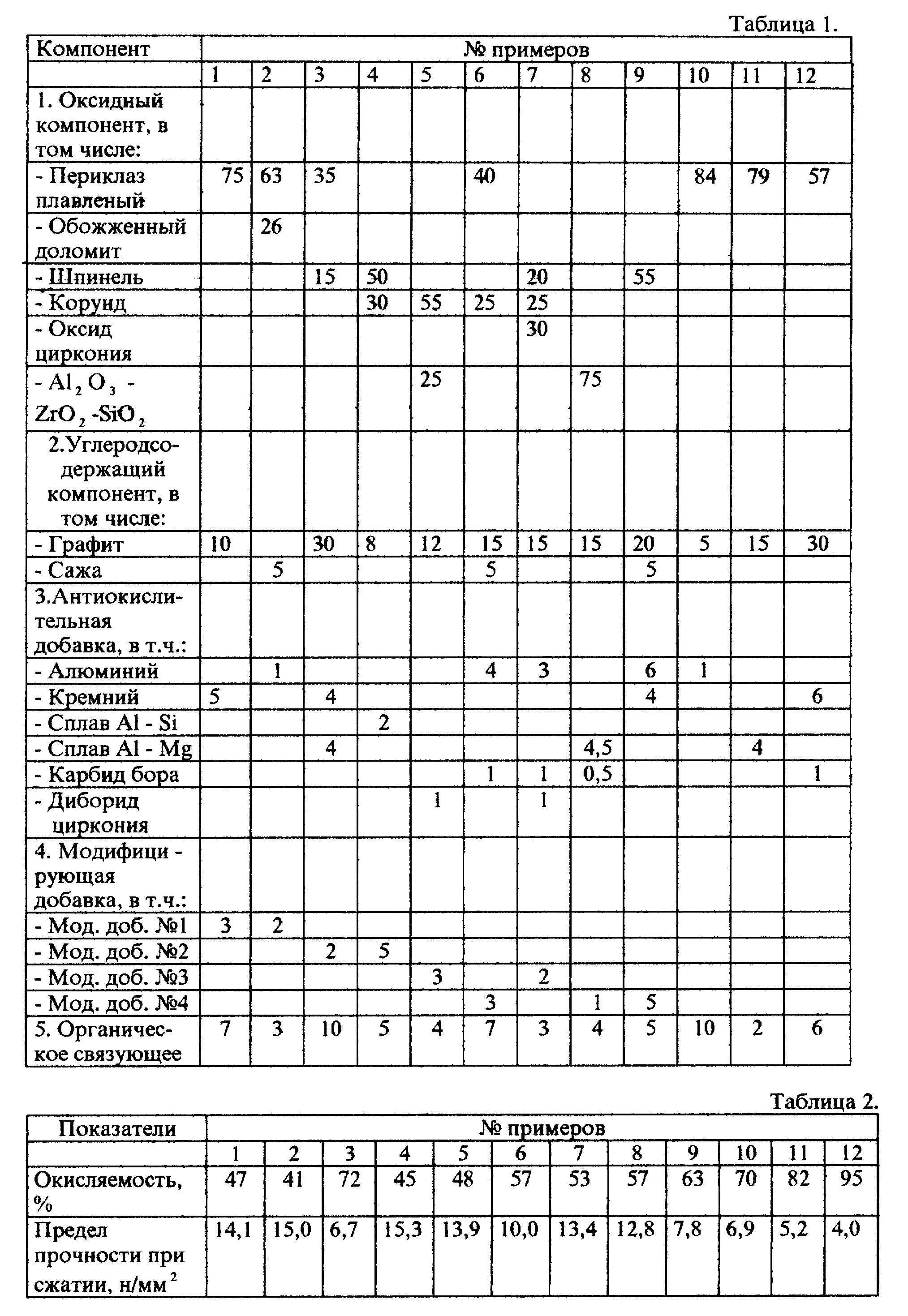

Ниже приведены примеры изготовления углеродсодержащего огнеупора (табл. 1) и свойства - окисляемость и предел прочности при сжатии образцов после этого испытания (табл. 2); испытания проведены на образцах размером 50х50х50 мм.

Окисляемость и предел прочности при сжатии после определения окисляемости упомянутых образцов определяли после их обжига в окислительной атмосфере при 1350oC в течение 60 мин. Окисляемость определяли как отношение количества углерода, оставшегося в образце на расстоянии 15 мм от его поверхности, к исходному его количеству в процентах. Предел прочности определяли на образцах из тех же обжигов.

Пример 1. Углеродсодержащий огнеупор изготовлен из шихты, включающей 50 мас.% плавленого периклаза фр. 5 - 0,5 мм, 25 мас.% спеченного периклаза фр. < 0,063 мм, 10 мас.% кристаллического графита, 5 мас.% металлического алюминия, 3 мас.% модифицирующей добавки N 1, подвергнутой предварительному помолу в вибромельнице до прохода через сито с размером ячейки 63 мкм и включающей 0,1 мас.% Al2O3, 99,85 мас.% Al4O4C, Al2OC и 0,05 мас.% Al, а также 7 мас.% фенолформальдегидного связующего. Смешивание шихты произведено в смесителе интенсивного перемешивания, формование при удельном давлении 120 H/мм2, термообработка при 250oC.

Пример 2. Углеродсодержащий огнеупор изготовлен из шихты, включающей плавленый периклаз и обожженный доломит, сажу, металлический алюминий, модифицирующую добавку N 1 и фенолформальдегидное связующее в количествах согласно примеру 2, табл. 1. Технология изготовления аналогична изложенной в примере 1.

Пример 3. Углеродсодержащий огнеупор изготовлен из шихты, включающей спеченный периклаз и плавленую благородную шпинель стехиометрического состава, чешуйчатый графит, кремний и сплав 50% Al - 50% Mg, а также модифицирующую добавку N 2, содержащую 99,8 мас.% Al2O3, ZrO2, 0,1 мас.% Al4O4C, ZrC, 0,1 мас.% Al и фенолформальдегидное связующее в количествах согласно примеру 3, табл. 1. Технология изготовления аналогична изложенной в примере 1.

Пример 4. Углеродсодержащий огнеупор изготовлен из шихты, включающей шпинель, аналогичную примененной в примере 3, плавленый корунд, графит, сплав 89% Al - 11% Si, модифицирующую добавку N 2 и связующее состава 40% каменноугольный пек - 60% фенолформальдегидное связующее в количествах согласно примеру 4, табл. 1. Технология изготовления аналогична изложенной в примере 1.

Пример 5. Углеродсодержащий огнеупор изготовлен из шихты, включающей плавленый корунд, плавленый материал состава 45% Al2O3 - 44%, ZrO2 - 11% SiO2, графит, диборид циркония, модифицирующую добавку N 3, содержащую 37 мас. % Al2O3, ZrO2, 32 мас.% Al3C, Al4O4C, 31 мас.% Zr, Si и органическую связку, как в примере 4, в количествах согласно примеру 5, табл. 1. Технология изготовления аналогична изложенной в примере 1.

Пример 6. Углеродсодержащий огнеупор изготовлен из шихты, включающей периклаз плавленый и спеченный корунд (пластинчатый глинозем), графит и сажу, алюминий металлический и карбид бора, модифицирующую добавку N 4, содержащую 0,1 мас. % Al2O3, ZrO2, 0,05 мас.% Al3C4, Al4O4C, Al2OC, ZrC, 99,8 мас. % Zr, Al, Si и органическую связку, как в примере 4, в количествах согласно примеру 6, табл. 1.

Пример 7. Углеродсодержащий огнеупор изготовлен из шихты, включающей шпинель, аналогичную примененной в примере 3, спеченный корунд, оксид циркония - бадделеитовый концентрат, графит, алюминий, карбид бора, диборид циркония, модифицирующую добавку N 3 и органическое связующее, как в примере 4, в количествах согласно примеру 7, табл. 1.

Пример 8. Углеродсодержащий огнеупор изготовлен из шихты, включающей плавленый материал, аналогичный приведенному в примере 5, графит, сплав Al - Mg, карбид бора, модифицирующую добавку N 4 и органическое связующее, как в примере 1, в количествах согласно примеру 8, табл. 1.

Пример 9. Углеродсодержащий огнеупор изготовлен из шихты, включающей шпинель, как в примере 3, графит, сажу, алюминий и кремний, модифицирующую добавку N 4 и органическое связующее как в примере 4, в количествах согласно примеру 9, табл. 1.

Примеры 10, 11, 12 (прототип). Углеродсодержащий огнеупор изготовлен из шихты, включающей плавленый периклаз, графит, алюминий, сплав Al - Mg, Si, карбид бора и органическое связующее, как в примере 1, в количествах согласно примерам 10, 11 и 12, табл. 1, соответственно.

Все используемые при изготовлении образцов компоненты промышленного изготовления, за исключением модифицирующей добавки.

Результаты определения окисляемости и предела прочности при сжатии после определения окисляемости приведены в табл. 2.

Приведенные в табл. 2 результаты, убедительно свидетельствуют, что углеродсодержащий огнеупор, полученный из заявленной шихты, с применением модифицирующей добавки заявленного состава, существенно снижает окисляемость и повышает прочность при сжатии окисленных образцов. Указанные свойства на 25-35% лучше для тех же количеств углерода в заявленном углеродсодержащем огнеупоре, чем в прототипе, например при его содержании в шихте, мас.%: 5, 15, 30.

Реферат

Углеродсодержащий огнеупор предназначен для футеровки различных металлургических агрегатов. Углеродсодержащий огнеупор получают из шихты, включающей, мас. %: 50-91 одного или нескольких оксидных компонентов, выбранных из группы: периклаз, обожженный доломит, шпинель, корунд, оксид циркония и материал в системе оксид алюминия - оксид циркония - оксид кремния, 5-30 углеродсодержащего компонента, 1-10 антиокислительной добавки, включающей один или несколько компонентов, выбранных из группы: металлический алюминий, кристаллический кремний, сплавы алюминия с кремнием и алюминия с магнием, карбид бора и диборид циркония, 3-10 органического связующего и 0,3-5 модифицирующей добавки фракции менее 63 мкм, содержащей оксид алюминия и циркония раздельно или вместе, одно или несколько углеродсодержащих соединений алюминия и циркония, а также один или несколько металлов из группы: алюминий, кремний, цирконий. Состав позволяет повысить устойчивость огнеупора к окислению и упрочить керамическую связку, формирующуюся по мере выгорания углеродистого каркаса. 2 табл.

Формула

Оксидный компонент - 50 - 91

Углеродсодержащий компонент - 5 - 30

Антиокислительная добавка - 1 - 10

Модифицирующая добавка - 0,3 - 5

Органическое связующее - 3 - 10щ