Шихта для изготовления керамических изделий - SU1090678A1

Код документа: SU1090678A1

Описание

Изобретение относится к керамической промышленности и может Сыть использовано для получения пористых огнеупорных изделий, стойких к термическим ударам, воздействию агрессивных сред, используе1 шх в. устройствах новой техники, а также в качестве фильтров для газов и жидкосте при очистке сточных вод.

Известны массы для изготовления пористых керамических изделий, включающие огнеупорный наполнитель из шамота и добавки в виде тонкодисперсного магнезита с каолиновым волокном 1, тонкодисперсной алунитовой порода 2J, цемента, кремнезема, гли нозема f3J, силиката натрия (4 ида выгорающих добавок 5.

Однако изделия, изготовленные из этих масс, обладают относительно низкими значениями газопроницаемости и открыток пористости. Объясняется это присутствием в составе массы или выгорающих добавок, или химически разнородных мелких фракций, которые в процессе обжига приводят к разбуханию изделий, В результате в структуре таких изделий образуются в основном закрытые или открытые мелкие пор размером до 200 мкм, что снижает газопроницаемость изделий.

Известна шихта для изготовления п пористых изделий 6, содержащая, вес

Фракционированный

наполнитель70-90

.Глинистый компонент 5-15

Жидкое стекло5-15

Однако изделия из шихты такого состава обладают также низкими значе ниями газопроницаемости, пористости и прочности, которые сйязаны с применением в составе массы порошков непрерывного зернового состава и наличием малоактивных частиц угловатой формы.

Известна также шихта для получения легкового огнеупора, содержащая смееь порообразующего материала с огнеупорными гранулами с нанесенньйл на них покрытием тонкодисперсного порошка того же состава, Шихта обеспечивает получение высокопористых, но относительно непроницаемых огнеупоров 7 .

Наиболее близкой к предлагаемой является шихта для изготовления огнеупорных изделий, содержащая 10 12 мас.% жидкого стекла, 5-8% глины огнеупорной, 5-10% золы-уноса, 0,51 ,0% триполифосфата натрия, остальное - шамот фракции j 3 мм 7J .

Однако керамический материал, полученный из известной шихты, обладает недостаточно высокой пористостью, а также прочностью и Термостойкостью

Цель изобретения - повышение газопроницаемости/ прочности и термостойкости изделий. ,

, Поставленная цель достигается тем что шихта для изготовления керамических изделий, включающая шамот фракции 0,1-5 мм, глинистый компонен жидкое стекло и триполифосфат натрия дополнительно содержит гранулы огнеупорного наполнителя с накатанным слоем тонкодисперсного порошка того же состава при следующем соотношении компонентов, мас.%:

Шамот фракции 5-0,1 мм 5-78,5 Глинистый компонент 4-10 Жидкое стекло 0,5-6 Триполифосфат натрия 0,5-6 Гранулы огнеупорного наполнителя с накатанным слоем тонкодисперсного порошка того же состава 5-84,5 Использование гранул, имеющих сферическую форму, нарушает плоскостную ориентацию частиц, относительно Друг друга и их плотную укладку в процессе изготовления, что обеспечивает повышение газопроницаемости и пористости изделий.

Гранулы вводят в качестве зернистой составляющей, так же, как и зерна огнеупорного наполнителя фракции 5-0,1 мм.

Слоистые гранулы имеют округлую/ почти сферическую форму зерен, что особенно важно при получении газопроницаемых материалов, а активная, способная к быстрому спеканию поверхность гранул, позволяет повысить проность огнеупора.

Наряду с этим, разнородная структура слоистых гранул - мелкозернистая оболочка и плотное зерно - позволяет при термических ударах снизить возникающие напряжения и предотвратить дальнейшее распространение трещин . Основнчол препятствием для распространения трещин и их развития . является о&олочка слоистых гранул, что позволяет сохранить высокую термостойкость и прочность материала.

Предельный состав слоистых гранул составляет 5-84,5 вес.%. Уменьшение в составе массы количества гранул 5 вес.% уменьшает пористость и газопроницаемость изделий, так как увеличивается плоскостная ориентация зерен и более плотная их укладка в процессе формования изделий.

Увеличение в массе материгша гранул 84,5% приводит к повышению усадки и деформации материала.

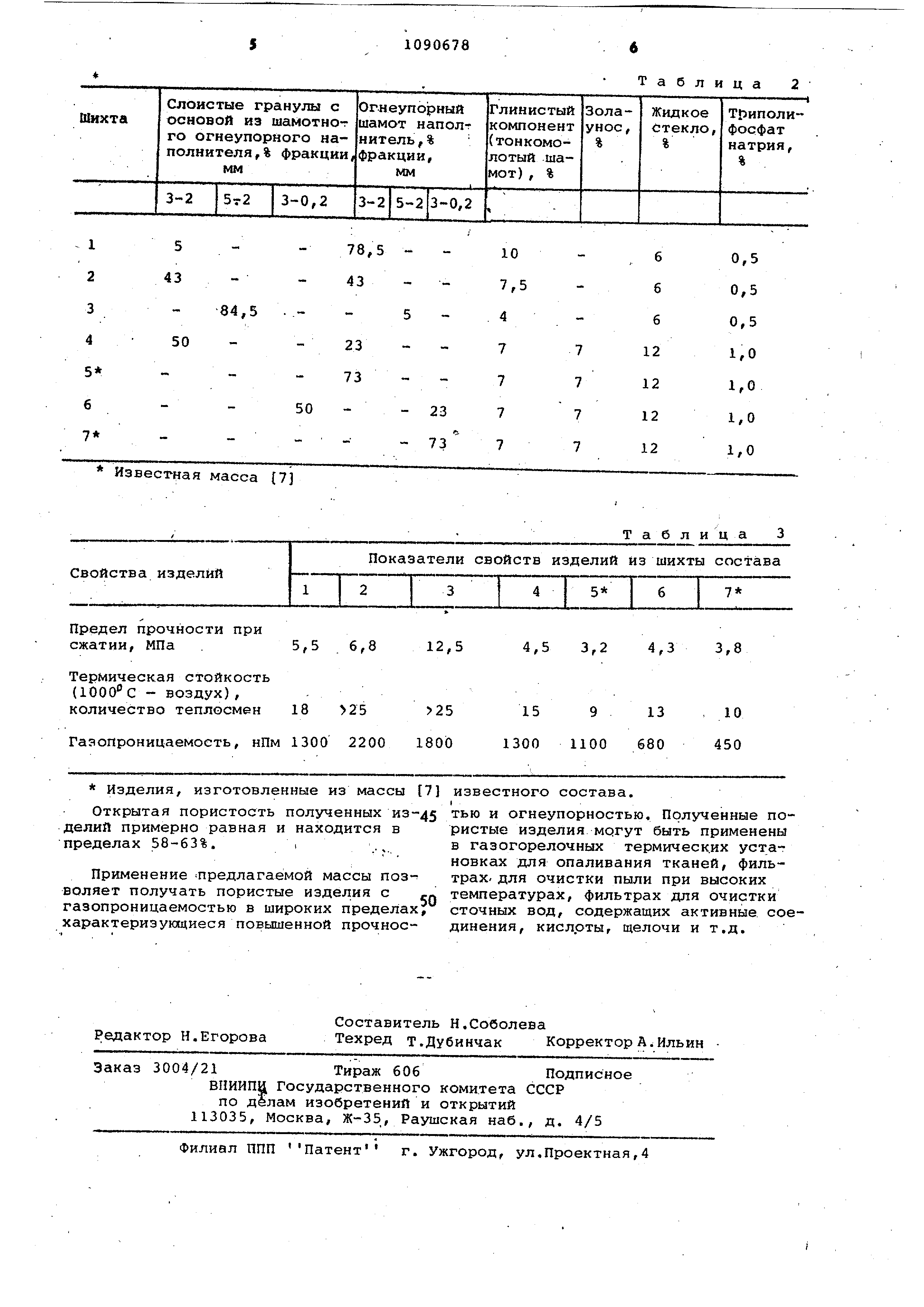

Предельный фракционный состав слоистых гранул составляет 5-0/1 мм и объясняется следугацим. Гранулы менее 0/1 мм изготовить трудно/ так ка отдельные частицы в процессе их изготовления слипаются и окомковываются и слоистые гранулы не получаются. Кроме того, применение гранул фракци менее 0,1 VIM способствует уплотнению материала при формовке, уменьшению величины пор, что снижает пористость и газопроницаемость изделий. Верхний предел фракции 5 мм объясняется тем, что дальнейшее увеличение размеров слоистых гранул приводив к резкому снижению механической прочности изде лий. Применение в составе массы неболь шого количества триполифосфата нагрия (0,5-6 вес.%) способствует повышению прочности за счет создания . прочных керамических мостиков между слоиотьши гранулами и зернами наполнителя при обжиге изделий. При снижении содержания в массе триполифосфата натрия 0,5 вес.% уменьшается прочность изделий, а увеличение 6 вес.% снижает их огнеупорнорть и газопроницаемость. Слоистые гранулы изготавливали нанесением на плотные зерна огнеупор ного наполнителя шамота или муллита, или корунда слоя тонкодисперсного по рсшка, приготовленного из соответствукщего молотого огнеупорного наполнителя Сшамота или муллита или корунда ) . Порошок из плотного огнеупорного наполнителя в количестве 500 г смешивали со связкой из ЖИДКО1Х5 стекла в количестве 40 г, добавляли 250 г тонкодисперсного порошка .и гранулиро вали до полного окатывания зерен огнеупорного наполнителя. Полученные слоистыне гранулы сушили при 100 в течение 2ч. Пример 1. Огнеупорный наполнитель из шамота в количестве 50 (5%) фракции 5-2 мм смешивали со . слоистыми гранулами из огнеупорного шамотного наполнителя фракции 5-2 мм в количестве 845 г (84,5%). Затем к смеси добавляли глинистый компонент в количестве 40 г (4%) , приготовленный из обожженного шашота, жидкое стекло в количестве 60 г (6%) и триполифосфат натрия в количестве 5 г (0,5%). Массу тщательно перемешивали , формовали изделия, сушили и обжигали их при . Пример 2. Огнеупорный наполнитель из муллита в количестве 435 г (42,5%) фракции 3-2 мм-смешивали :со слоистыми гранул1Ф4и из огнеупорного муллитового наполнителя в количестве 435 г (43,5%) фракции 3-2 мм. Затем к смеси добавляли глинистый кокшонент в количестве 70 г (7%), приготовленный из обожженого шамота, жидкое стекло в количестве 30 г (3%) и триполифосфат натрия в количестве 30 г (3%). Массу тщательно перемешивали , формовали изделия, сушили и обжигали их при . Пример 3. Огнеупорный наполнитель из корунда в количестве 785 г (78,5%) с размером частиц 2-0,1 мм смешивали со слоистыми гранулг1ми из огнеупорного корундового наполнителя в количестве 50 г (5%) фракции 20 ,1 мм. Затем к смеси добавляли глинистый компонент в количестве 100 г (10%), приготовленный обжигом огнеупорной глины при , жидкое стекло в количестве 5 г (0,5%) и Триполифосфат натрия в количестве 60 г (6%). Массу тщательно перемешивали, формою вали изделия, сушили и обжигали их при 1500 С. Технические свойства изделий, изготовленных из масс предлагаемого состава приведены в табл. 1. Таблица

Реферат

) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРА- . МИЧЕСКИХ ИЗДЕЛИЙ, включающая шг1мот фракции 0,1-5 мм, глинистый компонент, жидкое стекло и триполифосфат натрия , отличающаяся тем, что, с целью повышения газопроницаемости , прочности и термостойкости изделий, она дополнительно содержит гранулы огнеупорного наполнителя с . накатанным слоем тонкодисперсного порошка того же состава при следующем соотношении компонентов, мае.%: Шамот фракции 0/1-5 мм 5-78,5 Глинистый компонент 4-10 Жидкое стекло0,5-6 Триполифосфат натрия 0,5-6 i Гранулы огнеупорного наполнителя с накатан . HbiM слоем тонкодисперс (Л ного порошка того же состава5-84,5 со о с оо

Комментарии