Способ и система для формирования зародышей кристаллизации серы в движущейся жидкости - RU2625863C2

Код документа: RU2625863C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[0001] Настоящая патентная заявка представляет собой частичное продолжение находящейся на одновременном рассмотрении американской патентной заявки №12/953512, поданной 24 ноября 2010 г., которая тем самым включается в настоящий документ посредством ссылки для всех целей во всей ее полноте.

ЗАЯВЛЕНИЕ О СПОНСИРУЕМЫХ ФЕДЕРАЛЬНЫМ ПРАВИТЕЛЬСТВОМ ИССЛЕДОВАНИЯХ ИЛИ РАЗРАБОТКАХ

[0002] Неприменимо

ССЫЛКА НА ПРИЛАГАЕМЫЕ МИКРОФИШИ

[0003] Неприменимо

УРОВЕНЬ ТЕХНИКИ

[0004] 1. Область техники, к которой относится изобретение

[0005] Настоящее изобретение относится к области преобразования расплавленной серы (или серы) в зародыши кристаллизации серы с использованием движущейся жидкости.

[0006] 2. Описание предшествующего уровня техники

[0007] Сера является важным промышленным товаром, обычно производимым в расплавленной жидкой форме в качестве побочного продукта нефте- и газоочистки. Большая часть жидкой серы отверждается в различные "формы", такие как гранулы, пастилки или окатыши для удобства транспортировки и использования. Различные формы коммерчески производятся с использованием различных процессов. Гранулы производятся путем увеличения "зародышей кристаллизации" в грануляционном барабане; пастилки формируются путем нанесения капель серы на непрерывный ремень из нержавеющей стали; и окатыши производятся путем охлаждения капель жидкой серы в ванне с охлаждающей водой. В то время как пастилки и окатыши производятся путем отверждения одиночных капель серы, производство гранул требует наличия частиц зародышей кристаллизации для инициирования процесса увеличения.

[0008] Критерии для оценки серного продукта были установлены Канадским Институтом разработки серы (SUDIC). Форма и распределение размеров частиц в соответствии с этими критериями являются в целом сферическими с диаметром от 2 мм до 6 мм. Сера квалифицируется как "продукт высшего качества" или "стандартный продукт" в зависимости от формы, распределения размеров частиц, содержания влаги и хрупкости. Гранулы и пастилки серы соответствуют техническим характеристикам продукта высшего качества во всех отношениях. Влажные окатыши не соответствуют техническим характеристикам продукта высшего качества относительно влаги, и считаются "стандартным продуктом". Зародыш кристаллизации серы понимается в данной области техники как частица серы, которая требует дополнительного увеличения для того, чтобы стать гранулой серы и получить максимальную коммерческую ценность. Зародыш кристаллизации серы обычно рассматривается как частица диаметром меньше чем 2 мм.

[0009] Три коммерческих процесса формирования также отличаются способом, с помощью которого удаляется тепло для того, чтобы влиять на расплав серы и охлаждение твердых частиц. При барабанной грануляции сера охлаждается путем отдачи тепла атмосфере в барабане, температура которого понижается за счет испарения капелек воды, распыляемых внутри барабана. Пастилки охлаждаются путем распыления с нижней стороны ремня из нержавеющей стали воды, которая в свою очередь охлаждается путем испарения в градирне. Влажные окатыши охлаждаются путем отдачи тепла водяной бане, которая в свою очередь охлаждается путем испарения в градирне.

[00010] Американский патент №4213924 (Shirley) предлагает способ для производства гранул серы во вращающемся барабане, имеющем поднимающие лопасти для подъема зародышей кристаллизации, которые затем падают с лопастей в виде подтеков, которые затем покрываются распыленной жидкой серой. Выгруженный из барабана продукт просеивается, и те зародыши кристаллизации, которые не были достаточно увеличены, возвращаются на конвейеры и либо охлаждаются, либо нагреваются перед тем, как они будут возвращены на вход барабана. Данный патент также предлагает измельчать слишком крупные частицы продукта, выгруженного из грануляционного барабана и возвращать измельченные частицы в барабан в качестве зародышей кристаллизации или рециркуляционного материала. Недостаток измельчения заключается в том, что образуется пыль, которая может попасть в окружающую среду. Эта пыль может быть взрывчатой и/или опасной для здоровья. Кроме того, измельченные частицы не являются однородными по размеру или сферическими по форме.

[00011] В прошлом были предложены вентиляторы для циркуляции воздуха через падающий поток серы для улучшения охлаждения. Более холодный серный продукт обладает меньшей склонностью к хрупкости и меньшей склонностью к "спеканию" или "агломерированию" при хранении. Однако вентиляторы могут терять балансировку от серы, которая накапливается на их лопастях.

[00012] Американский патент №4272234 (Tse) предлагает производство зародышей кристаллизации серы в грануляционном барабане путем поднятия температуры вращающегося слоя частиц серы в течение короткого периода времени. Предлагается, чтобы сера, распыляемая на падающие частицы в конкретной зоне барабана, не затвердевала немедленно, но оставалась мягкой или пластичной на поверхности частиц, с тем, чтобы при циркуляции частиц в слое истирающее воздействие других частиц отрывало небольшие частички мягкого покрытия, имеющие диаметр в диапазоне от приблизительно 0,1 мм до приблизительно 1,0 мм.

[00013] Американский патент №4507335 (Mathur) предлагает формирование частиц зародышей кристаллизации серы в грануляционном барабане при некоторых определенных управляемых условиях, при которых жидкие капельки серы, находящиеся на внешних краях тонкой, плоской струи распыляемых брызг отвердевают в зародыши кристаллизации до контакта с падающей завесой твердых частиц серы. Американский патент №5435945 (De Paoli и др.) предлагает создавать зародыши кристаллизации серы внутри грануляционного барабана путем пересечения разбрызгиваемого потока расплавленной серы разбрызгиваемым потоком воды или путем создания распыленных капелек серы, которые затем отвердевают в атмосфере внутри грануляционного барабана.

[00014] Неудобство производства зародышей кристаллизации в барабане для роста гранул заключается в том, что условия, требуемые в барабане для оптимального производства гранулы, отличаются от условий, требуемых для оптимального производства зародышей кристаллизации. Обычно для управления такой системой и ее эксплуатации требуется квалифицированный технический специалист.

[00015] Американский патент №7638076 (Koten) среди прочего предлагает прохождение расплавленной серы через гнездовой сетчатый фильтр, каплесборник с нагревающимся каналом, входную трубу для обеспечения охлаждаемой водой зоны для создания твердого окатыша, а затем перемещение окатыша через неподвижное кривое сито и вибрационный грохот.

[00016] Существует потребность в способе и системе для более эффективного создания зародышей кристаллизации серы, используемых для выращивания гранул серы. Было бы желательно управлять гранулометрическим составом и скоростью роста зародышей кристаллизации таким образом, который непосредственно соответствует требованиям роста зародышей кристаллизации с тем, чтобы обеспечить производство гранул серы в однопроходном непрерывном процессе в грануляционном барабане с достаточно высокой производительностью, тем самым существенно избавляясь от необходимости просеивания выходящего из барабана продукта и рециркуляции продукта некондиционного размера с помощью конвейеров обратно на вход барабана. Также существует потребность в увеличении скорости, с которой гранулы охлаждаются в барабане, для получения улучшенного качества продукта и более высоких производственных показателей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[00017] Зародыши кристаллизации серы могут быть произведены путем распыления жидкой расплавленной серы из форсунки распыления серы в движущийся поток жидкости, такой как вода или другие охлаждающие агенты. Распылительная форсунка может распылять расплавленную серу в том же самом направлении, что и направление потока движущейся жидкости. В одном варианте осуществления часть серы может проходить через жидкость, а часть серы может быть захвачена и унесена потоком жидкости. Капельки серы, которые проходят через поток жидкости, могут падать на охлаждающий резервуар. В другом варианте осуществления вся сера остается в потоке жидкости. Капельки серы, которые захватываются потоком жидкости, могут быть перенесены жидкостью к охлаждающему резервуару. Охлаждающий резервуар может быть спиральным сушильным резервуаром с наклонным дном и шнековым конвейером, и в таком случае шнековый конвейер может транспортировать зародыши кристаллизации со дна резервуара к грануляционному барабану, используемому для того, чтобы увеличить зародыши кристаллизации в гранулы серы. В одном варианте осуществления распределяющий желоб может быть установлен выше, чем охлаждающий резервуар, с тем, чтобы предоставить широкий поток жидкости для контакта с распыляемой серой, так, чтобы поток не находился в емкости во время контакта с распыляемой серой. Вода может подаваться в распределяющий желоб из мокрого скруббера.

[00018] В нижней поверхности корпуса шнекового конвейера спирального сушильного резервуара может быть сделано отверстие для слива жидкости из шнекового конвейера во время того, как он перемещает зародыши кристаллизации серы из резервуара к грануляционному барабану. В одном варианте осуществления отверстие может по существу иметь ту же самую длину, что и корпус шнекового конвейера. В отверстии может быть расположено сито, а также сливной желоб, присоединенный к корпусу шнекового конвейера, для того, чтобы собирать любую жидкость и твердые частицы, которые проходят через сито. Номер сита может быть подобран так, чтобы минимизировать количество твердых частиц, проходящих через него. Сливной желоб может иметь наклон для того, чтобы помочь в транспортировке его содержимого обратно в спиральный сушильный резервуар. В одном варианте осуществления содержимое сливного желоба может транспортироваться в спиральный сушильный резервуар посредством трубы. В одном варианте осуществления жидкость, такая как вода, может подаваться в сливной желоб для того, чтобы гарантировать, что твердые частицы, проходящие через сито в желоб, перемещаются в спиральный сушильный резервуар. Вода может подаваться из промывочной линии, отходящей от трубы, соединяющей спиральный сушильный резервуар с мокрым скруббером.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00019] Лучшее понимание может быть получено с помощью следующих детализированных описаний различных вариантов осуществления, раскрытых на чертежах, которые приведены исключительно для иллюстрации, и таким образом не являются ограничивающими, и на которых:

[00020] Фиг. 1 представляет собой схематический вид примерной системы расположения форсунок распыления для формирования зародышей кристаллизации серы с охлаждающим резервуаром, имеющим шнековый конвейер, относящейся к системе гранулирования серы, включающей в себя грануляционный барабан и мокрый скруббер с циклоном, воздушным вентилятором, ленточным конвейером, а также трубопроводами для воздуха, жидкой серы и воды.

[00021] Фиг. 2A представляет собой изометрический вид системы производства зародышей кристаллизации серы со множеством форсунок распыления для формирования зародышей кристаллизации серы, установленных на двух трубопроводах подачи жидкой серы, спиральным обезвоживающим охлаждающим резервуаром со снятой верхней крышкой и внутренним шнековым конвейером.

[00022] Фиг. 2B представляет собой вид сверху системы, изображенной на Фиг. 2A.

[00023] Фиг. 2C представляет собой вид сзади системы, изображенной на Фиг. 2A.

[00024] Фиг. 2D представляет собой вид сбоку системы, изображенной на Фиг. 2A.

[00025] Фиг. 2E представляет собой изометрический вид десяти форсунок для формирования зародышей кристаллизации серы, присоединенных шлангами к двум трубопроводам подачи жидкой серы.

[00026] Фиг. 2F представляет собой подробный вид форсунки для формирования зародышей кристаллизации серы, изображенной на Фиг. 2E.

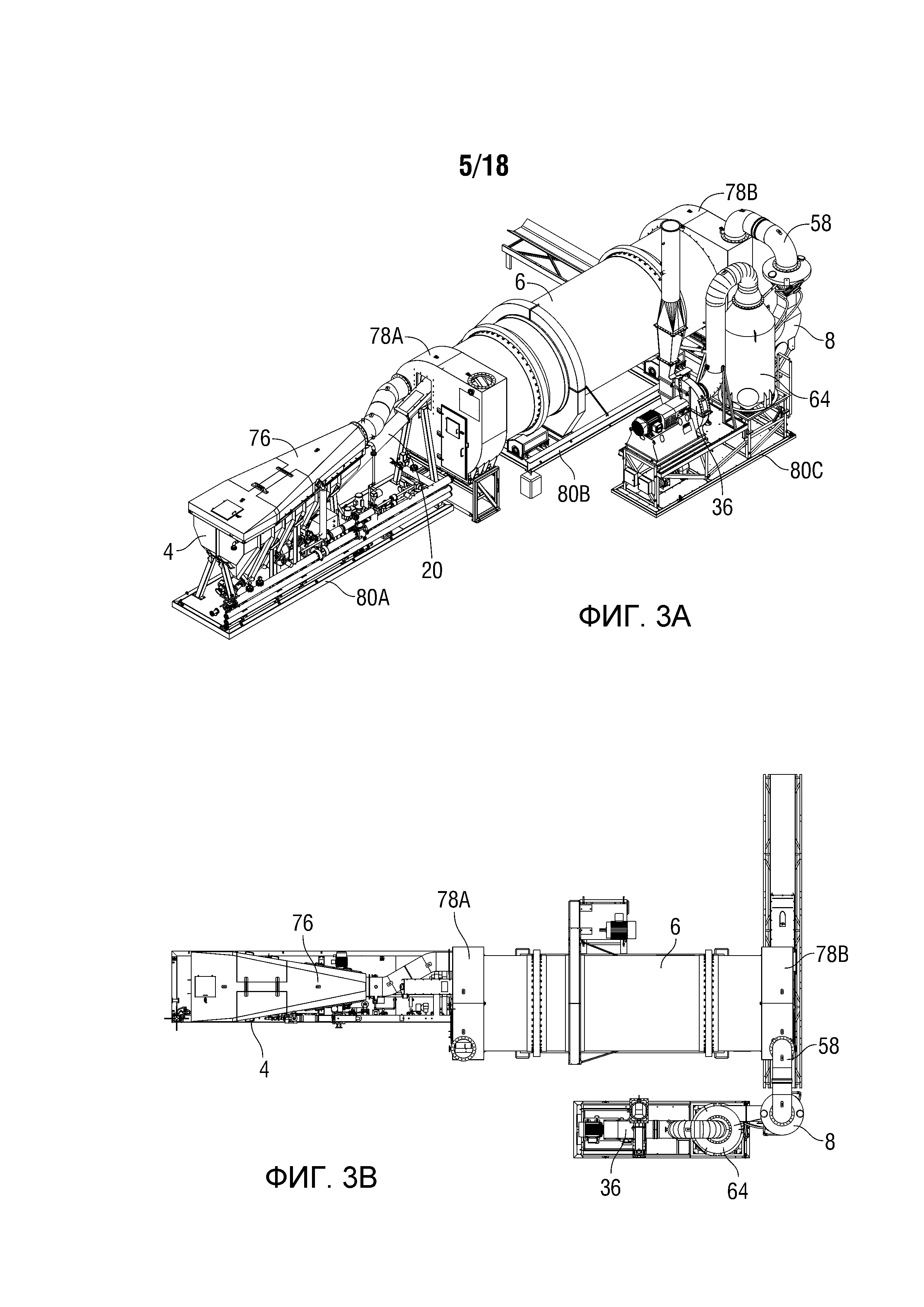

[00027] Фиг. 3A представляет собой изометрический вид системы производства зародышей кристаллизации серы, соединенной с гранулирующей барабанной системой.

[00028] Фиг. 3B представляет собой вид сверху системы, изображенной на Фиг. 3A.

[00029] Фиг. 3C представляет собой вид сзади системы, изображенной на Фиг. 3A.

[00030] Фиг. 3D представляет собой сбоку системы, изображенной на Фиг. 3A.

[00031] Фиг. 4A представляет собой изометрическое изображение части внутренности грануляционного барабана, имеющего множество наборов сегментированных поднимающих лопастей, некоторые из которых не выровнены относительно друг друга, а также реберные элементы, присоединенные между внутренней поверхностью барабана и лопастями.

[00032] Фиг. 4B аналогична Фиг. 4A, но с одним набором сегментированных поднимающих лопастей, смежных с удерживающим кольцом на одном конце барабана.

[00033] Фиг. 4C представляет собой детальный вид части поднимающих лопастей и реберных элементов, изображенных на Фиг. 4B.

[00034] Фиг. 4D представляет собой детализированный изометрический вид трех наборов реберных элементов, причем каждый набор реберных элементов поддерживает набор из трех поднимающих лопастей, и один набор поднимающих лопастей является параллельным оси вращения барабана, а два других из трех наборов поднимающих лопастей являются непараллельными оси вращения барабана.

[00035] Фиг. 5 представляет собой схематическое детализированное поперечное сечение грануляционного барабана в зазоре между поднимающими лопастями и барабаном, создаваемом реберными элементами, позволяющем забрать от форсунок для формирования зародышей кристаллизации серы большее количество мелкозернистых частиц, которые нуждаются в увеличении, и при этом большему количеству более крупнозернистых частиц перемещаться через зазор и избегать увеличения за счет распыления серы.

[00036] Фиг. 6 представляет собой изометрическое изображение части внутренности грануляционного барабана, имеющего множество наборов сегментированных поднимающих лопастей, некоторые из которых не выровнены относительно друг друга, реберные элементы, присоединенные между внутренней поверхностью барабана и лопастями, трубопровод подачи жидкой серы (форсунки не показаны), а также трубопровод для воды с множеством форсунок.

[00037] Фиг. 7 представляет собой вид сбоку на схематический частичный разрез альтернативного варианта осуществления входного конца, рядом с удерживающим кольцом, грануляционного барабана, не имеющего поднимающих лопастей на этом сегменте барабана, и имеющего мембрану, присоединенную к внутренней поверхности барабана при помощи соединительных полосок.

[00038] Фиг. 7A представляет собой поперечное сечение барабана, изображенного на Фиг. 7, показывающее мембрану, присоединенную к внутренней поверхности барабана при помощи соединительных полосок, а также зародыши кристаллизации серы, падающие в слой зародышей кристаллизации.

[00039] Фиг. 8 представляет собой изометрическое изображение спирального сушильного охлаждающего резервуара со сливным желобом, соединенным с корпусом шнекового конвейера, и промывочную линию, отходящую от трубы ниже корпуса шнекового конвейера и присоединенную к одному концу сливного желоба.

[00040] Фиг. 9 представляет собой вид сверху установки, изображенной на Фиг. 8.

[00041] Фиг. 9A представляет собой поперечное сечение вдоль линии 9A-9A, изображенной на Фиг. 9.

[00042] Фиг. 9B представляет собой поперечное сечение вдоль линии 9B-9B, изображенной на Фиг. 9.

[00043] Фиг. 9C представляет собой поперечное сечение вдоль линии 9C-9C, изображенной на Фиг. 9.

[00044] Фиг. 10 представляет собой подробный вид области 10A, изображенной на Фиг. 8.

[00045] Фиг. 11 представляет собой вид сбоку установки, изображенной на Фиг. 8.

[00046] Фиг. 11A представляет собой вид в разрезе вдоль линии 11A-11A, изображенной на Фиг. 11.

[00047] Фиг. 12 представляет собой схематический вид сбоку распылителя серы, в котором часть серы захватывается жидкостью, вытекающей из желоба, а другая часть серы проходит через жидкость.

[00048] Фиг. 13 представляет собой схематический вид сбоку распылителя серы, в котором вся сера захватывается жидкостью, вытекающей из желоба.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00049] На Фиг. 1, система 5 производства зародышей кристаллизации серы включает в себя форсунки 2 для формирования зародышей кристаллизации серы (показанные подробно на Фиг. 2E и Фиг. 2F) и охлаждающий или формирующий резервуар 4. Охлаждающий резервуар 4 может быть спиральным сушильным резервуаром с наклонной нижней поверхностью и шнековым конвейером или шнеком 20, как показано на Фиг. 2A–2D. Возможны также и другие конфигурации охлаждающего резервуара. Как показано на Фиг. 1, жидкая сера прокачивается через линию 14 подачи жидкой серы с насосом 22 жидкой серы. Жидкая сера может быть отведена от линии 14 к линии 26 зародышей кристаллизации серы для подачи к резервуару 4 через форсунки 2 для формирования зародышей кристаллизации серы (затравочных кристаллов серы) в распыленной (или капельной) форме. Охлаждающий резервуар 4 содержит жидкость, такую как вода, для охлаждения и отверждения расплавленной распыленной серы. Возможны также другие жидкости, текучие среды или хладагенты. Зародыши кристаллизации серы (затравочные кристаллы серы), сформированные путем взаимодействия распыленной серы с жидкостью, осаждаются в резервуаре 4. Зародыши кристаллизации серы, произведенные системой 5, могут быть сферическими по форме, обычно от 0,1 мм до 2 мм в диаметре, и нуждаются в дальнейшем увеличении для того, чтобы удовлетворить техническим требованиям SUDIC по размеру с тем, чтобы получить максимальную коммерческую ценность.

[00050] Зародыши кристаллизации, произведенные в резервуаре 4, могут быть транспортированы к грануляционному барабану 6 шнековым конвейером или шнеком 20 или при помощи других транспортных средств, таких как конвейерная лента или скребковая цепь. Шнек 20 может проходить выше уровня охлаждающего агента в резервуаре 4 для того, чтобы позволить захваченному охлаждающему агенту стекать обратно в резервуар 4. Обезвоживание зародышей кристаллизации может уменьшить слипание зародышей кристаллизации в барабане 6.

[00051] Линия 14 подачи жидкой серы подает серу в барабан 6 для увеличения зародышей кристаллизации серы до гранул. Воздухопровод 16 подает воздух в барабан 6, откуда воздух может выходить сначала через крышку 76 охлаждающего резервуара, установленную выше резервуара 4, так, чтобы собрать любые пары, которые могут образовываться на охлаждающейся поверхности жидкости. Водопровод 18 соединяется с водным насосом 24 и водным фильтром 40 для подачи воды в барабан 6.

[00052] Линия 14 подачи жидкой серы может содержать измерительные устройства (27, 28, 32) и клапан 30 включения/выключения. Измерительные устройства, датчики или индикаторы (27, 28, 32) могут измерять температуру, давление, и/или объемную скорость потока. Измерительное устройство 32, расположенное за пересечением линии 26 зародышей кристаллизации серы с линией 14 подачи жидкой серы, может наблюдать за чрезмерным или недостаточным давлением, которое может вызвать остановку системы. Для всех измерительных устройств, датчиков или индикаторов, изображенных на Фиг. 1, даже при том, что может быть показано единственное устройство, оно может представлять собой более одного устройства, такого как отдельные устройства, которые измеряют температуру, давление, объемную скорость потока и/или другие условия. Выходные сигналы всех измерительных устройств, показанных на Фиг. 1, могут быть опрошены системой управления, такой как компьютер, процессор, логика управления или микропроцессор (не показаны). Система управления может отображать измеренное значение, воздействовать на клапаны управления процессом и насосы, запускать систему и останавливать систему. Линия 14 подачи жидкой серы и линия 26 зародышей кристаллизации серы могут быть снабжены паровой рубашкой для того, чтобы поддерживать жидкую серу в жидком состоянии для передачи. Пар может подаваться в рубашки по паропроводу 34. Конденсат, образующийся из пара в результате теплопередачи, может быть отведен в линию 34A конденсата через конденсационный горшок 34B обычной конструкции.

[00053] Насос 22 жидкой серы обеспечивает подачу необходимого количества жидкой серы в форсунки 2 для формирования зародышей кристаллизации, которые располагаются в резервуаре 4 и, следовательно, снаружи барабана 6, а также в форсунки увеличения гранул серы (не показаны) в барабане 6. Насос 22 жидкой серы может быть объемным нагнетателем шестеренчатого типа, и обычно оборудуется датчиком температуры и предохранительным клапаном давления. Другие типы насосов также возможны. Объемная скорость потока серы, подающейся в барабан, может быть измерена измерительным прибором 28, а объемная скорость потока в линии 26 зародышей кристаллизации может являться разностью между объемной скоростью потока, измеренной устройством 27, и объемной скоростью потока, измеренной устройством 28. Объемной скоростью потока жидкой серы, подающейся в барабан, можно управлять, изменяя скорость двигателя насоса жидкой серы с использованием двигателя переменной частоты (VFD). Скорость может задаваться системой управления в соответствии с объемной скоростью потока, измеряемой измерительным устройством 27.

[00054] Давление жидкой серы в линии 14 подачи жидкой серы может быть достаточным, так что повышение давления при помощи насоса 22 жидкой серы может оказаться ненужным. Насос 22 жидкой серы может быть обойден байпасной линией и выключен системой управления, если объемная скорость потока серы удовлетворяется, но ток, проходящий через двигатель насоса жидкой серы, остается ниже заданного значения в течение установленного промежутка времени. Когда насос 22 жидкой серы находится во включенном состоянии, объемной скоростью потока серы в линии 26 зародышей кристаллизации серы может управлять регулирующий вентиль 180 в линии 26 зародышей кристаллизации серы, а объемной скоростью потока к барабану 6 может управлять регулирующий вентиль 181 в линии 14 подачи жидкой серы, находящийся за пересечением с линией 26 зародышей кристаллизации серы. Система управления может включить насос 22 жидкой серы, если объемная скорость потока серы остается ниже одной или более предопределенных температур в течение установленного промежутка времени. При включенном насосе управление объемной скоростью потока серы к форсункам 2 для формирования зародышей кристаллизации снаружи барабана 6 и к форсункам для формирования гранул внутри барабана 6 осуществляется при помощи двигателя переменной частоты насоса жидкой серы.

[00055] Грануляционный барабан 6 увеличивает зародыши кристаллизации, полученные из охлаждающего резервуара 4, до гранул путем наращивания диаметра зародышей кристаллизации за счет множества слоев отвержденной жидкой серы. Барабан 6 может быть наклонен под таким углом, что высота разгрузочного конца будет ниже, чем высота входного конца. Угол наклона может составлять от 0є до 5є, хотя другие углы также возможны. Поток, температура, и давление жидкой серы, поступающей в барабан 6, могут отслеживаться и регулироваться. Давление серы может служить в качестве диагностического инструмента. Температура жидкой серы и температура гранул серы могут помочь системе управления определять необходимую объемную скорость потока охлаждающей воды в барабан 6 и соответствующий объем выбросов, удаляемых вытяжным вентилятором 36. Барабан 6 может вращаться при помощи двигателя переменной частоты для того, чтобы позволить оператору изменять частоту вращения барабана. Значения вращающего момента барабана могут быть оценены по отсчетам тока, проходящего через двигатель насоса жидкой серы, с тем, чтобы сообщать оператору о любом существенном изменении нагрузки. Барабан 6 может быть оборудован аварийным выключателем, который останавливает систему, когда барабан 6 прекращает вращаться.

[00056] Ленточный конвейер 10 переносит законченные гранулы к местам хранения и обработки. Конвейер 10 может быть оборудован одним или более измерительными устройствами, включая детектор движения и детектор отклонения, а также тросом ручного аварийного отключения. Система может быть остановлена на основе сигналов от любого из измерительных устройств ленточного конвейера. Температура гранул серы на конвейере 10 может отлеживаться с помощью измерительного устройства 182, которое может быть инфракрасным (IR) прибором. Температура гранул может использоваться в системе управления для того, чтобы управлять объемными скоростями потока воды в барабан 6 и выбросов, удаляемых вентилятором 36.

[00057] Водопровод 18 подает охлаждающую воду в барабан 6. Вода, подаваемая в барабан 6, распыляется через водные форсунки для получения необходимого охлаждения за счет испарения. Зародышевый водопровод 38 отходит от подающей линии 18 и подает подпиточную воду в охлаждающий резервуар 4. Водный насос 24 может быть многоступенчатым центробежным насосом, способным создавать высокое давление на выходе. Контур рециркуляции с предохранительным клапаном, проходящий от выхода насоса до входа насоса, может быть использован для того, чтобы защитить линию 18 от чрезмерного повышения давления. Другие типы насосов также являются возможными. Устройство 183 измерения объемной скорости потока на выходной стороне насоса может оставлять данные о количестве воды, потребляемой системой. Измерительные устройства (184, 185) на линии 18 могут использоваться для измерения давления, температуры и/или объемной скорости потока в целях управления и контроля. Подача подпиточной воды в резервуар 4 через водопровод 38 может быть необходима для того, чтобы компенсировать испарение нагретой технической воды в мокром скруббере 8 и воды, попадающей в барабан 6 вместе с зародышами кристаллизации серы. Подача подпиточной воды может регулироваться управляющим клапаном 180A на линии 38 в зависимости от уровня воды, измеренного измерительным устройством уровня 187 в секции насоса охлаждающего резервуара 4. Измерительное устройство 188 может быть расположено на линии 26 для того, чтобы контролировать давление и температуру в целях управления и/или диагностики.

[00058] Необходимый поток воды в барабан 6 может быть определен по нескольким входным величинам и может быть сравнен с потоком, измеренным измерительным устройством 183 на выходной стороне водного насоса 24 в водопроводе 18. Выход измерительного устройства 183 может использоваться системой управления для того, чтобы управлять положением клапана 186 в водопроводе 18, для подтверждения наличия потока воды в барабан 6, а также для разрешения начала работы барабана 6. Скорость потока воды в барабан 6 может быть достаточно точно оценена в зависимости от тепла, высвобождаемого процессом отверждения серы. Вычисленная скорость потока воды может быть ошибочной, так как количество воды, попадающей в барабан 6 с потоком зародышей кристаллизации, не может быть измерено. В этом случае клапан на линии 18 может быть подрегулирован вручную, если это необходимо.

[00059] Воздух, подаваемый через линию 16 подачи сжатого воздуха, попадает в барабан 6 и постепенно становится более горячим и более влажным по мере того, как он проходит через барабан, в результате теплопередачи от гранул к распыленной воде, что приводит к образованию водяного пара. Мокрый скруббер 8 обычной конструкции захватывает и удаляет серную пыль и серный туман, присутствующие в выбросах из барабана, попадающих из барабана в линию 58 барабанных выбросов. Техническая вода в охлаждающем резервуаре 4, переливающаяся через слив 46 охлаждающего резервуара, может быть прокачана через линию 12 мокрого скруббера с помощью насоса 44 в мокрый скруббер 8. Измерительное устройство 48 на линии 12 может обеспечить измерения температуры, давления и/или объемной скорости потока.

[00060] Техническая вода с частицами серной пыли, собранными в циклоне 64 мокрого скруббера 8, проходит по линии 52 к насосу 42 подачи в охлаждающий резервуар, и этот насос перекачивает серный шлам обратно в охлаждающий резервуар 4, где частицы пыли увлекаются зародышевыми капельками серы. Серная пыль в охлаждающем резервуаре может быть захвачена путем контакта с капельками расплавленной серы, проходящими вниз через столб охлаждающей жидкости, так что частицы пыли объединяются с капельками и таким образом преобразуются в существенно сферические зародыши кристаллизации. Возможно также, чтобы частицы пыли осаждались в некотором другом резервуаре или системе. Баланс между количеством воды, входящим и выходящим из мокрого скруббера 8, может поддерживаться путем управления уровнем воды на дне циклона 64. Измерительное устройство 50 в выходной шламовой линии 52 циклона может отлеживать уровень воды. Уровень воды может поддерживаться управлением частотой вращения двигателя насоса 42. Измерительное устройство 54 на линии 52 с выходной стороны насоса 42 может измерять температуру и давление. Ожидается, что все тепло, переданное текучей среде в резервуаре 4 в результате формирования зародышей кристаллизации, может быть отдано за счет испарения в мокром скруббере, так что температура текучей среды в линии 52 может быть более низкой, чем температура текучей среды в линии 12. Линия 52 может включать в себя теплообменник (не показан) для дополнительного охлаждения текучей среды, возвращаемой в резервуар 4. Тепло, поглощенное теплообменником, может быть отдано с использованием подходящего охлаждающего устройства, такого как градирня или воздушный холодильник.

[00061] Измерительное устройство 56 на линии 58 выбросов из барабана, проходящей к мокрому скрубберу 8, может измерять температуру. Измерительное устройство 60 на линии 62 выхода воздуха из циклона, соединенной с вентилятором 36, может измерять температуру. Также может быть измерен перепад давления на мокром скруббере 8. Вентилятор 36 перемещает воздух через систему с объемной скоростью потока, управляемой переменной частотой вращения двигателя вентилятора. Вентилятор 36 может быть защищен вибрационным выключателем. Объемная скорость потока выбросов, необходимая для поддержания желаемой температуры серного продукта, может зависеть от нескольких параметров, включая окружающую температуру по сухому термометру, окружающую влажность, температуру жидкой серы, объемную скорость потока жидкой серы, температуру серного продукта, скорость и температуру потока воды, а также температуру и влажность потока выбросов из барабана. Влажность выбросов из барабана может быть определена по нескольким входным параметрам, потому что прямое измерение может быть ненадежным в условиях высокой влажности и температуры. Двигатель с переменной частотой вращения вентилятора 36 может быть подрегулирован вручную для того, чтобы компенсировать неопределенность в определении влажности.

[00062] На Фиг. 2A–2D система производства зародышей кристаллизации 5 показана с охлаждающим резервуаром 4. В этом варианте осуществления охлаждающий резервуар 4 является спиральным сушильным резервуаром со шнековым конвейером или шнеком 20. Спиральные сушильные резервуары доступны от различных компаний, в том числе от компании Metso Corporation, г. Хельсинки, Финляндия. Резервуар 4 располагается на структуре поддержки резервуара или опорной раме 80A для простоты транспортировки к различным местоположениям и установки для быстрого начала работы. Резервуар 4 заполнен охлаждающей жидкостью 72, такой как вода. Возможны также другие жидкости, текучие среды и хладагенты. Температура жидкости 72 может составлять от 65ºC до 75ºC, или приблизительно 70ºC, хотя другие температуры также возможны. Высота слива 46 в резервуаре 4 может регулироваться для того, чтобы изменять глубину столба воды для отверждения капелек зародышей кристаллизации в резервуаре. Вода переливается через слив 46 по мере ее непрерывной циркуляции.

[00063] Крышка или колпак 76 резервуара (показанный на Фиг. 3A), устанавливаемый на резервуар 4, на Фиг. 2A–2D удален. Первый и второй трубопроводы зародышей кристаллизации серы (70A, 70B), расположенные в резервуаре 4, находятся в гидравлической связи с форсунками 2 распыления зародышей кристаллизации серы, и показаны более подробно на Фиг. 2E и 2F. Возвращаясь к Фиг. 2A–2D, резервуар 4 может быть достаточно глубоким, так, чтобы капельки зародышей кристаллизации серы могли быть отверждены к тому времени, когда капельки достигнут дна резервуара. Глубина резервуара может составлять 96 дюймов (2,4 м) в самом глубоком месте и 31 дюйм (0,8 м) в самом мелком месте; ширина резервуара может составлять 78 дюймов (2 м) в самом широком месте и 24 дюйма (0,6 м) в самом узком месте, хотя другие глубины и ширины также возможны.

[00064] Линия 52 выхода шлама из циклона, показанная на Фиг. 1, переносит смесь воды и частиц серы от барабана 6 и мокрого скруббера 8 в резервуар 4, как показано на Фиг. 2A, 2B и 2D. Резервуар 4 может использоваться как для производства зародышей кристаллизации из серы, подаваемой форсунками 2, так и для удаления серной пыли, получаемой из линии 52, описанным выше со ссылкой на Фиг. 1 способом. Возможно также, что процесс удаления серной пыли и процесс производства зародышей кристаллизации могут быть разделены. Жидкость обычно течет в резервуаре 4 справа налево, если смотреть на резервуар так, как он изображен на Фиг. 2A и 2D. На Фиг. 2B форсунки 2 для формирования зародышей кристаллизации серы находятся в гидравлической связи с первым трубопроводом 70A зародышей кристаллизации серы и вторым трубопроводом 70B зародышей кристаллизации серы. На Фиг. 2D линия 26 подачи зародышей кристаллизации серы, изображенная на Фиг. 1, показана соединенной со вторым трубопроводом 70B зародышей кристаллизации серы.

[00065] На Фиг. 2E, десять форсунок 2 для формирования зародышей кристаллизации серы присоединены к первому трубопроводу 70A зародышей кристаллизации серы и ко второму трубопроводу 70B зародышей кристаллизации серы с помощью десяти трубок или шлангов 74. Трубка 74 может быть изолированной. Другие средства присоединения также являются возможными, включая присоединение форсунок 2 непосредственно к трубопроводам (70A, 70B) зародышей кристаллизации серы. Входной трубопровод 71 может находиться в гидравлической связи с линией подачи 26 зародышей кристаллизации серы, изображенной на Фиг. 1. Форсунки 2 могут быть направлены или расположены под определенным углом к горизонтали в направлении жидкости 72 в резервуаре 4, например, под углом 45º вниз от горизонтали, хотя другие углы также являются возможными. Форсунки 2 могут поворачиваться под различными углами. Форсунки 2 могут быть расположены на определенном расстоянии от жидкости 72 в резервуаре 4. Это расстояние может составлять 12 дюймов (30,5 см), хотя другие интервалы также являются возможными. Форсунки могут быть расположены на расстоянии приблизительно 12,4 дюймов (314 мм) друг от друга, хотя другой шаг расположения форсунок также является возможным. Форсунки 2 могут быть обычными соплами распыления жидкости, такими как сопла, которые доступны, например, от компании Spraying Systems Company, г. Кэрол-Стрим, штат Иллинойс.

[00066] Размер отверстия и угол распыления форсунок 2 могут выбираться/конфигурироваться для оптимального производства зародышей кристаллизации. Эквивалентный диаметр отверстия может составлять 4,4 мм, хотя возможными также являются другие эквивалентные диаметры отверстия, например от 1,4 до 5,8 мм. Угол распыления может составлять 65°, хотя возможными также являются другие углы, от 25° до 90°. Рассмотренная форсунка 2 может соответствовать плоской лопастной форсунке 6550, доступной от компании Spraying Systems Company, хотя другие типы и изготовители также являются возможными. Давление серы, под которым функционирует форсунка 2, изменится в соответствии с количеством, типом и размером форсунок 2, которые необходимы для обеспечения требуемой объемной скорости потока. Давление распыления может составлять от 5 psi до 200 psi.

[00067] Форсунки 2 могут обеспечивать плоский факел распыления (заостренный, ровный и/или отклоненный), конический факел распыления, включая полый конус и/или полный конус, и/или отклоненный факел распыления, хотя другие типы также являются возможными. Различные распылительные наконечники могут быть установлены для того, чтобы изменить рисунок распыления и распределение капелек по размеру. Возможно также, чтобы форсунки 2, присоединенные к трубопроводам (70A, 70B) зародышей кристаллизации серы, имели различные отверстия, углы распыления, углы направления по горизонтали и/или другие особенности. Хотя на Фиг. 2E показано десять форсунок 2 для формирования зародышей кристаллизации серы, возможно также использование другого количества форсунок 2, например, от четырех до шестнадцати форсунок 2.

[00068] Давление и/или объемная скорость потока серы, перемещающейся через форсунки для формирования зародышей кристаллизации серы, могут регулироваться системой управления для того, чтобы увеличить или уменьшить величину частиц и количество произведенных зародышей кристаллизации серы. Размер отверстия форсунки, угол распыления и/или другие особенности также могут быть выбраны для того, чтобы изменить размер зародышей кристаллизации и производственную мощность.

[00069] Предполагается, что десять (10) форсунок для формирования зародышей кристаллизации серы, таких как показанные на Фиг. 2E, могут использоваться с интервалом 314 мм (12,4 дюймов), и быть направленными под углом 45° вниз от горизонтали. Другие конфигурации и интервалы также являются возможными. Каждая форсунка для формирования зародышей кристаллизации может иметь плоский факел распыления с углом распыления 65°, эквивалентным отверстием 4,4 мм и давлением жидкой серы 45 psi. Другие конфигурации, давления и размеры также являются возможными. Форсунка модели 6550 производства компании Spraying Systems Company дает рассмотренный угол распыления и размер. Предполагается, что зародыши кристаллизации, произведенные при помощи плоской лопастной форсунки 6550, ориентированной под углом 45° вниз от горизонтали, при давлении жидкой серы 15 psi, могут содержать приблизительно 97,7% масс. зародышей кристаллизации, имеющих размер меньше чем 2,36 мм, и приблизительно 98,4% масс. зародышей кристаллизации, имеющих размер больше чем 0,3 мм, так, чтобы 96% зародышей кристаллизации могли иметь размер между 2,36 мм и 0,3 мм. Предполагается, что при давлении жидкой серы 45 psi распределение по размеру частиц может сдвинуться до 98% масс. зародышей кристаллизации, имеющих размер меньше чем 2,0 мм и до 98% масс. зародышей кристаллизации, имеющих размер больше чем 0,15 мм, так, чтобы 96% зародышей кристаллизации могли иметь размер между 2,0 и 0,15 мм. Другие распределения и размеры также являются возможными.

[00070] Форсунки для распыления серы, используемые для того, чтобы увеличить зародыши кристаллизации в барабане, могут давать плоский факел распыления, имеющий клиновидные или ровные края. Множество форсунок для распыления серы может использоваться на коллекторе или трубопроводе распылителя таким образом, что пятна распыления смежных форсунок могут накладываться друг на друга для того, чтобы обеспечить равномерное покрытие падающей завесы в осевом направлении. Рисунок распыления может иметь углы для распыления от 15° до 110°. Форсунка, дающая плоский равномерный рисунок распыления, может обеспечить равномерную пространственную плотность капелек по всему плоскому рисунку распыления. Она может иметь углы распыления от 15° до 110°. Тонкий прямоугольный рисунок распыления может обеспечить равномерное покрытие с минимальным перекрытием между смежными форсунками. Плоский равномерный рисунок распыления может быть произведен форсункой дефлекторного типа. Рисунок распыления капель среднего размера формируется жидкостью, вытекающей из круглого отверстия над поверхностью дефлектора. Углы распыления могут составлять от 15° до 150°. Форсунка может иметь конструкцию с достаточно большим свободным проходом круглого отверстия, что уменьшает вероятность его забивания. Узкие углы распыления обеспечивают более высокое воздействие, в то время как версии с широкими углами производят меньшее воздействие.

[00071] На Фиг. 3А-3D охлаждающий резервуар 4 находится в гидравлической связи с грануляционным барабаном 6; мокрый скруббер 8 и циклон 64 находятся в гидравлической связи с барабаном 6; и вентилятор 36 находится в гидравлической связи с циклоном 64. Резервуар 4 располагается на структуре поддержки резервуара или опорной раме 80A, барабан 6 располагается на структуре поддержки барабана или опорной раме 80B, и циклон 64 и мокрый скруббер 8 располагается на структуре поддержки циклона или опорной раме 80C, причем все опорные рамы служат для простоты транспортировки к различным местоположениям или для быстрого запуска в эксплуатацию. Верхняя крышка 76 охлаждающего резервуара расположена на резервуаре 4 так, что форсунки 2 для формирования зародышей кристаллизации серы не видны. Шнековый конвейер 20 может перемещать зародыши кристаллизации в барабан 6, имеющий первый нагнетатель 78A и второй нагнетатель 78B. Линия 58 выбросов из барабана, показанная на Фиг. 1, перемещает смесь воздуха, водяного пара и частиц серы к мокрому скрубберу 8, который захватывает и удаляет серную пыль с помощью текучей среды, выходящей из мокрого скруббера по линии 52. Барабан 6 может иметь диаметр приблизительно 10 футов (3 м) и длину приблизительно 30 футов (9 м), хотя другие размеры также являются возможными. Гранулы серы выгружаются из барабана 6 и падают на ленточный конвейер 10, показанный на Фиг. 3A, 3B и 3C (конвейер 10 не отмечен на Фиг. 3A, 3B, или 3C).

[00072] На Фиг. 4A барабан 6 показан без первого нагнетателя 78A. Первое удерживающее кольцо 82 минимизирует утечку из барабана 6, а другое подобное второе сдерживающее кольцо может быть установлено на противоположном конце барабана 6. Первое удерживающее кольцо 82 может иметь высоту 5 дюймов (12,7 см), хотя другие высоты также являются возможными. Первый набор поднимающих лопастей 88 располагается на внутренней поверхности 98 барабана 6. Реберные элементы (84A, 84B) первого набора могут быть расположены между первыми лопастями 88 и внутренней поверхностью 98 барабана. Может существовать множество сегментированных наборов реберных элементов (84A, 84B) первого набора, расположенных вокруг внутренней поверхности 98 барабана 6. Наборы реберных элементов (84A, 84B) сегментируются так, что каждый набор является более коротким, чем окружность внутренней поверхности барабана. Каждый реберный элемент (84A, 84B) может иметь искривленную длину, равняющаяся приблизительно ј от внутренней окружности барабана 6, то есть покрывая 90º из 360º полной окружности. Однако другие длины также являются возможными. Сегментация реберных элементов обеспечивает легкую сборку, обслуживание и транспортировку.

[00073] Каждый сегментированный набор реберных элементов (84A, 84B) может поддерживать множество лопастей 88, например от 1 до 20, причем предпочтительным количеством является 14. Реберный элемент 84A может быть присоединен к барабану 6 по меньшей мере в двух местах, например в первой точке 85A соединения и второй точке 85B соединения. Как показано на Фиг. 4A, реберный элемент 84A предпочтительно присоединяется к барабану 6 в четырех местах: в первой точке 85A соединения, во второй точке 85B соединения, в третьей точке 85C соединения, и в четвертой точке соединения (не видна, потому что закрыта лопастью 88A). Предполагается, что каждая точка соединения, например первая точка 85A соединения и вторая точка 85B соединения, может иметь болт, приваренный к внутренней поверхности барабана 6 и проходящий радиально в барабан 6 через отверстие в реберном элементе (84A, 84B). Для того, чтобы закрепить реберный элемент (84A, 84B) на барабане в каждой точке (85A, 85B) соединения, может использоваться гайка.

[00074] Фиг. 4B и 4C показывают точки соединения реберных элементов с внутренней поверхностью барабана. Фиг. 4B является аналогичной Фиг. 4A за исключением того, что первые лопасти 88 барабана 6A устанавливаются так, чтобы один их конец был смежным с первым удерживающим кольцом 82A. Удерживающие кольца (82, 82A) могут иметь высоту по меньшей мере такой же величины, что и высота лопастей (88, 90, 92, 94, 96). Реберный элемент 84A, изображенный на Фиг. 4B, соединяется с внутренней поверхностью барабана 6A в первой точке соединения (не видна, потому что закрыта лопастью 88B), во второй точке 85B соединения, в третьей точке 85C соединения, и в четвертой точке 85D соединения. Как показано на Фиг. 4C, вторая точка соединения 85B реберного элемента 84A имеет два отверстия 85B1 и два отверстия 85B2. Болты (не показаны) центрируются на линии 87, проходящей через отверстия 85B2. Болты (не показаны) также устанавливаются через два отверстия 93B в реберном элементе 84B и два отверстия 95A в реберном элементе 86A вдоль линии 87. Первый набор поднимающих лопастей 88 не выровнен со вторым набором поднимающих лопастей 90. Два отверстия 95B в реберном элементе 86A позволяют выровнять первый набор поднимающих лопастей 88 со вторым набором поднимающих лопастей 90 путем перемещения реберного элемента 86A так, чтобы отверстия 95B были установлены вдоль линии 87, и болты устанавливаются через отверстия 95B, а не через отверстия 95A.

[00075] Третья точка соединения 85C реберного элемента 84A имеет два отверстия 85C1 и два отверстия 85C2. Болты (не показаны) центрируются на линии 89, проходящей через отверстия 85C2. Болты (не показаны) также устанавливаются через два отверстия 83B в реберном элементе 84B и два отверстия 91A в реберном элементе 86A вдоль линии 89. Опять же, два отверстия 91B в реберном элементе 86A позволяют выровнять первый набор поднимающих лопастей 88 со вторым набором поднимающих лопастей 90 путем перемещения реберного элемента 86A так, чтобы отверстия 91B были установлены вдоль линии 89, и болты устанавливаются через отверстия 91B, а не через отверстия 91A. Все другие реберные элементы и лопасти могут быть аналогичным образом расположены на барабане 6.

[00076] Как показано на Фиг. 4C, каждый реберный элемент (84A, 84B, 86A) может иметь две пары отверстий в каждой точке соединения, например два отверстия 85B1 и два отверстия 85B2 во второй точке соединения 85B реберного элемента 84A, для того, чтобы обеспечить расположение смежных сегментов лопастей ступеньками. Реберные элементы могут иметь пару соответствующих отверстий, отстоящих друг от друга на половину расстояния между смежными лопастями сегмента лопастей. Ступенчатая конфигурация может быть получена путем присоединения ребер к болтам на стенке барабана с использованием альтернативных пар отверстий, например, верхней пары для первого набора лопастей, нижней пары для второго набора лопастей, верхней пары для третьего набора лопастей, и так далее. Неступенчатое выравнивание может быть получено путем выравнивания верхней пары (или нижней пары) отверстий во всех сегментах лопастей с болтами. В каждой точке соединения может использоваться более одной пары болта и гайки, например в точках соединения 85A и 85B. Другие соединения также являются возможными.

[00077] Возвращаясь к Фиг. 4A, предполагается, что лопасти 88 могут быть приварены к реберным элементам (84A, 84B), хотя другие соединения также являются возможными. Также предполагается, что может не быть вообще никаких реберных элементов (84A, 84B), и что первые лопасти 88 могут быть присоединены непосредственно к внутренней поверхности 98 барабана 6. Как теперь можно понять, реберные элементы (84A, 84B) обеспечивают легкость обработки и/или замены первых лопастей 88. Как показано на Фиг. 5 и более подробно обсуждается ниже, толщина реберных элементов (84A, 84B) обеспечивает полезный зазор между первыми лопастями 88 и поверхностью 98, через который по мере вращения барабана 6 могут перемещаться более крупные зародыши кристаллизации и/или гранулы.

[00078] На Фиг. 4A, второй набор поднимающих лопастей 90 также располагается на внутренней поверхности 98 барабана 6. Реберные элементы (86A, 86B) второго набора могут быть расположены между вторыми лопастями 90 и барабаном 6 в конфигурации, подобной конфигурации реберных элементов (84A, 84B) первого набора. Также предполагается, что может не быть никаких реберных элементов (86A, 86B), и что вторые лопасти 90 могут быть присоединены непосредственно к внутренней поверхности 98 барабана 6. Также показаны третий набор лопастей 92, четвертый набор лопастей 94 и пятый набор лопастей 96, присоединенные к соответствующим реберным элементам подобным образом. Лопасти (88, 90, 92, 94, 96) не являются непрерывными по длине барабана 6, а являются сегментированными, поскольку все они короче, чем длина барабана 6.

[00079] Лопасти (88, 90, 92, 94, 96) могут иметь в длину 4 фута (1,216 м), хотя другие длины также являются возможными. Лопасти (88, 90, 92, 94, 96) являются не выровненными, а смещенными друг относительно друга. Также предполагается, что один или более наборов лопастей (88, 90, 92, 94, 96) могут быть выровненными, например первые лопасти 88, третьи лопасти 92, и все остальные лопасти с нечетным номером. Четные наборы лопастей также могут быть выровненными. Хотя наборы реберных элементов, например первые реберные элементы (84A, 84B) и вторые реберные элементы (86A, 86B), могут иметь одинаковую толщину, предполагается также, что у различных наборов реберных элементов могут быть различные толщины. Невыровненные или ступенчатые лопасти могут выгодно увеличить циркуляцию воздуха и охлаждение в барабане.

[00080] Лопасти (88, 90, 92, 94, 96) располагаются на внутренней поверхности 98 барабана вдоль линий, параллельных продольной оси или оси вращения барабана 6, как например первая лопасть 88, присоединенная к первым реберным элементам (84A, 84B) в соответствующих местоположениях (104A, 104B). Также предполагается, что один или более наборов лопастей (88, 90, 92, 94, 96) могут быть расположены внутренней поверхности 98 барабана вдоль линий, непараллельных продольной оси барабана 6, как показано на Фиг. 4D.

[00081] На Фиг. 4D первый набор реберных элементов (206A, 206B), второй набор реберных элементов (208A, 208B) и третий набор реберных элементов (210A, 210B) присоединяются к внутренней поверхности 212 грануляционного барабана, такого как барабан 6. Первый набор лопастей 222 соединяется с первым набором реберных элементов (206A, 206B), второй набор лопастей 224 соединяется со вторым набором реберных элементов (208A, 208B), и третий набор лопастей 226 соединяется с третьим набором реберных элементов (210A, 210B). Только три набора реберных элементов и лопастей показаны на Фиг. 4D для простоты, хотя возможно также большее количество наборов реберных элементов и лопастей. Относительно друг друга первые лопасти 222 устанавливаются ближе к входному концу барабана, а третьи лопасти 226 устанавливаются ближе к выходному концу барабана.

[00082] Линии (200A, 200B, 200C) показаны в иллюстративных целях и параллельны оси вращения барабана. Первый набор лопастей 222 соединяется с первым набором реберных элементов (206A, 206B) вдоль линий, совпадающих или параллельных линиям (200A, 200B, 200C). Второй набор лопастей 224 соединяется со вторым набором реберных элементов (208A, 208B) вдоль линий, непараллельных линиям (200A, 200B, 200C). Используя вторую лопасть 224A с центральной линией 216 вторых лопастей в иллюстративных целях, центральная линия 216 вторых лопастей располагается под углом 214 к линии 200B. Аналогичным образом, другие вторые лопасти 224 могут быть расположены под углом 214 к самой близкой к ним линии (200A, 200B, 200C). Аналогичным образом третий набор лопастей 226 соединяется с третьим набором реберных элементов (210A, 210B) вдоль линий, непараллельных линиям (200A, 200B, 200C). Используя третью лопасть 226A с центральной линией 218 третьих лопастей в иллюстративных целях, центральная линия 218 третьих лопастей располагается под углом 220 к линии 200B. Предполагается, что угол 220 может быть больше, чем угол 214. Хотя показаны только три набора лопастей, предполагается, что может быть больше наборов лопастей, причем каждая следующая лопасть в направлении от входного конца барабана к выходному концу барабана располагается под все большим углом к референсной линии. Как теперь может быть понято, поднимающая лопасть может быть расположена в плоскости, которая пересекает ось барабана только в одной точке.

[00083] Наклонные линии прикрепления лопастей могут обеспечить прогрессивно убыстряющееся движение частиц от входного конца барабана 6 к его выходному концу с использованием винтового движения. Наклонные линии прикрепления лопастей могут изменять расстояние, которое гранулы серы проходят вниз по барабану за каждый оборот барабана. Предполагается, что угол прикрепления может постепенно становиться больше от входного конца барабана 6 к его выходному концу. Это может поддерживать постоянную высоту слоя гранул в барабане в осевом направлении, без чего глубина слоя зародышей кристаллизации и гранул на дне барабана иногда может значительно превышать высоту лопастей. Это не позволяет лопастям поднимать большинство зародышей кристаллизации и гранул в воздух, где они могут быть эффективно охлаждены.

[00084] Наклонные или винтовые лопасти могут выгодно увеличить воздействие охлаждающей атмосферы на горячие зародыши кристаллизации и гранулы путем минимизации высоты слоя зародышей кристаллизации и гранул в барабане. Более холодный продукт имеет тенденцию быть менее хрупким и меньше склонен к "спеканию" или "агломерированию" при хранении. Спиральные лопасти перемещают больший объем гранул по мере того, как производится больший объем. Это поддерживает глубину слоя на постоянной высоте (немного выше лопастей) по всей длине барабана. Результат заключается в том, что фактически все гранулы циркулируют к завесам, где они эффективно охлаждаются. Без объемного ускорения дополнительный объем может просто увеличить глубину слоя, так что большая часть слоя будет просто перемешиваться без подъема, делая охлаждение менее эффективным.

[00085] Возвращаясь к Фиг. 4A, высота 100 первых лопастей 88 может быть такой же или отличающейся от высоты 102 вторых лопастей 90 или любых других лопастей. Предполагается, что лопасти (88, 90, 92, 94, 96) могут иметь в высоту 5 дюймов (12,7 см), хотя другие высоты также являются возможными. Также предполагается, что один или более наборов лопастей может иметь переменную высоту, так что их высота не является постоянной по всей длине лопастей. Лопасти с переменной высотой могут обеспечить поднятие в воздух объема частиц, прогрессивно увеличивающегося от входного конца барабана 6 к его выходному концу. По мере того, как насыпной объем гранул увеличивается в осевом направлении, лопасти поднимают в воздух все более глубокий объем в данной конкретной точке, где он может быть охлажден. Предполагается, что углы могут становиться прогрессивно больше от входного конца барабана 6 к его выходному концу. Также предполагается, что лопасть может не находиться в единственной плоскости, т.е. может быть изогнутой или искривленной. Предполагается, что все описанные варианты осуществления лопастей и реберных элементов могут использоваться в любой комбинации или в любом порядке. Путем изменения конфигурации лопастей становится возможным поддерживать уровень гранул серы вдоль дна барабана 6 по мере того, как барабан 6 вращается.

[00086] Обращаясь теперь к Фиг. 5, поднимающие лопасти (99, 99A, 99B, 99C, 99D) отстоят от барабана 6 на толщину реберных элементов (не показаны), обеспечивая зазор 132 между лопастями (99, 99A, 99B, 99C, 99D) и внутренней поверхностью барабана 6. Предполагается, что толщина ребер может находиться в диапазоне от ј дюйма (0,64 см) до 2 дюймов (5,1 см), хотя другие толщины и зазоры 132 также являются возможными. По мере того, как барабан 6 вращается по часовой стрелке, лопасти (99, 99A, 99B, 99C, 99D) поднимают зародыши кристаллизации и гранулы из слоя 134. При этом может иметь место естественная стратификация гранул в слое 134 по его толщине 146, причем грубые частицы находятся около верхней поверхности слоя, а все более мелкие частицы находятся все ближе к внутренней поверхности барабана. Предполагается, что лопасть 99A сначала заполняется грубыми гранулами, скатывающимися со слоя 134. Грубые гранулы могут скользить к приближающейся лопасти 99A, которая затем заполняется прогрессивно меньшими гранулами и зародышами кристаллизации серы. Высота 130 лопастей (99, 99A, 99B, 99C, 99D) ограничивает их подъемную способность до внешней граничной линии 144. Появляющаяся лопасть 99B может иметь крупные зародыши кристаллизации около зазора 132, и более мелкие зародыши кристаллизации около внешней граничной линии 144.

[00087] Для лопасти 99C крупные зародыши кристаллизации 148 могут проваливаться через зазор 132 по мере того, как лопасть 99C начинает разгружаться, так что большинство крупных зародышей кристаллизации 148 может не подвергнуться воздействию распыленной серы 142 из распылительной форсунки 140, присоединенной к трубопроводу 138 серы в барабане 6. Это является выгодным, потому что позволяет более эффективно увеличивать мелкие частицы, которые нуждаются в большем увеличении, чем большие частицы. Более мелкие зернистые частицы 150 от лопасти 99D могут выгружаться в падающие завесы 136 к форсунке 140 распыления серы и наиболее вероятно будут опылены серой. Мелкие частицы, такие как частица 152, могут быть в падающей завесе 136 самыми близкими к форсунке 140 распыления серы. Падающая завеса 136, ближайшая к форсунке 140, может состоять главным образом из мелких зерен.

[00088] Обращаясь теперь к Фиг. 6, линия 120 подачи серы в барабан и линия 116 подачи воды в барабан располагаются внутри грануляционного барабана 6B. Линия 14 подачи жидкой серы, изображенная на Фиг. 1, может находиться в гидравлической связи с линией 120 подачи серы в барабан, а водопровод 18, изображенный на Фиг. 1, может находиться в гидравлической связи с линией 116 подачи воды в барабан. Линия 120 подачи серы в барабан имеет множество форсунок для распыления и увеличения зародышей кристаллизации серы, которые на чертеже не показаны. Форсунки могут быть расположены на расстоянии приблизительно 8 дюймов (20 см) друг от друга, хотя другие расстояния также являются возможными. Предполагается, что барабанные форсунки распыления серы могут быть направлены по существу горизонтально, хотя другие углы также являются возможными.

[00089] Линия 120 подачи серы в барабан может иметь способность вращаться для того, чтобы можно было направлять распыляемую серу вниз, вверх, или горизонтально в падающие завесы. Это в частности облегчает использование дефлекторной форсунки распыления серы. Линия 120 подачи серы в барабан может быть снабжена паровой рубашкой. Линия 120 подачи серы в барабан может быть расположена на расстоянии приблизительно 1 фут (30,5 см) от самого близкого места внутренней поверхности барабана 6B, хотя другие положения также являются возможными. Линия 120 подачи серы в барабан может иметь в длину 30 футов (9,1 м) внутри барабана 6B длиной 30 футов с дополнительными однофутовыми расширениями за пределами барабана на обоих концах для подсоединения к поддерживающей структуре. Другие габариты также являются возможными.

[00090] Линия подачи воды в барабан имеет множество форсунок 118 распыления воды. Предполагается, что водные форсунки 118 могут быть наклонены вниз, например, под углом 45° к горизонтали, хотя другие углы также являются возможными. Аналогично Фиг. 4A и Фиг. 4C показаны примерные наборы лопастей 122 и реберных элементов (110A, 110В), причем лопасти 122 имеют длину 126 и высоту 124, а реберный элемент 110A присоединен к барабану 6B в первой точке 112A соединения, второй точке 112B соединения, третьей точке 112C соединения, и четвертой точке 112D соединения.

[00091] На Фиг. 7 показан альтернативный вариант осуществления для входного конца 176 грануляционного барабана 160. Лопасти 162 могут начинаться на расстоянии 164 от входного конца 176 грануляционного барабана 160, так что на расстоянии 164 может не быть никаких лопастей. Расстояние 164 может составлять приблизительно от двух футов (0,6 м) до четырех футов (1,2 м), хотя другие расстояния также являются возможными. Удерживающее кольцо 166 может присутствовать на входном конце 176 грануляционного барабана. Как лучше всего показано на Фиг. 7A, мембрана 170 может быть присоединена к внутренней поверхности барабана 160 на расстоянии 164 посредством полосок 168 присоединения мембраны. Мембрана 170 может быть гибкой мембраной на основе кремнийорганического материала, хотя другие типы материалов для мембраны 170 также являются возможными. Полоски присоединения мембраны могут быть сталью обычного фигурного сортамента, например в форме желобчатой полосы. Предполагается, что влажные зародыши кристаллизации могут входить в барабан на конце 176 и находиться в перемешиваемом слое 172 зародышей кристаллизации, в котором зародыши кристаллизации могут удерживаться вместе за счет влаги. По мере того, как барабан 160 вращается, отделяющиеся комки зародышей кристаллизации могут падать, например, в виде завесы 174, на слой 172. Как теперь может быть понято, мембрана 170 позволяет зародышам кристаллизации, которые могут иметь тенденцию к комкованию от влаги, потенциально быть отделенными и высушенными прежде, чем они будут подняты поднимающими лопастями 162. Нормальный воздушный поток без распыления воды через эту зону может высушить зародыши кристаллизации прежде, чем они войдут в нормальную оборудованную лопастями секцию барабана 160.

[00092] Варианты осуществления, описанные выше, могут обеспечить управление распределением размера частиц и скоростью производства зародышей кристаллизации, производимых вне грануляционного барабана, что обеспечивает однопроходный цикл выращивания в барабане (без рециркуляции зародышей кристаллизации) при высоком уровне производительности (1500 тонн в сутки или больше). Эта возможность может устранить необходимость в просеивании продукции и в рециркуляционных конвейерах (что снижает капитальные и текущие затраты). Система может обеспечить увеличение уровня производства на единицу оборудования и улучшение качества продукта за счет улучшенного охлаждения гранул (то есть улучшенного воздействия на гранулы очистного воздуха, который обладает низкой температурой за счет испарения воды). Это может быть достигнуто с помощью невыровненных или ступенчатых поднимающих лопастей. Это может обеспечить более извилистый путь для воздушного потока вокруг падающих завес.

[00093] Число оборотов барабана в минуту (об/мин) может быть выбрано таким образом, чтобы падающие завесы заполняли приблизительно 75% или больше объема гранулирующего барабана. Лопасти, присоединенные с помощью реберных элементов или присоединенные непосредственно к барабану вдоль линий, непараллельных оси вращения барабана, обеспечивают конструкцию "винтовых лопастей" для перемещения слоя к разгрузочному концу барабана с прогрессивно увеличивающейся скоростью, соответствующей массе серы, вводимой в распыленном виде, так, чтобы количество гранул, перемешиваемых в слое и не охлаждаемых, могло быть сведено к минимуму. Существенно постоянная температура продукта может поддерживаться при изменениях ключевых рабочих параметров, таких как производительность по сере, температура жидкой серы и серного продукта, а также температуры и влажности окружающей среды, не считая прочих. Это может быть достигнуто путем регулирования скорости воздушного потока через барабан посредством изменения скорости вращения вентилятора. Скорость вращения вентилятора может быть определена системой управления или процессором с использованием входных сигналов от различных приборов.

[00094] Может быть получено улучшенное управление распределением размеров частиц продукта путем включения зазора между лопастями и корпусом барабана, что обеспечивает предпочтительное опыление более мелких гранул и зародышей кристаллизации в результате выгрузки грубых гранул в завесы, наиболее удаленные от форсунок распыления серы. Так как частицы зародышей кристаллизации могут быть влажными, существует возможность того, что зародыши кристаллизации могут прилипать и закупоривать поднимающие лопасти, которые начинаются на входном конце барабана. Эта проблема может быть смягчена путем удаления лопастей на первых двух - четырех футах барабана и установки гибкой мембраны вокруг внутренней стенки барабана. Мембрана, которая может быть нерезиновой, может изгибаться по мере того, как она поворачивается к вершине барабана, позволяя комкам падать обратно в слой. Нормальный воздушный поток без распыления воды через эту зону может высушить зародыши кристаллизации прежде, чем они войдут в нормальную оборудованную лопастями секцию барабана.

[00095] Система, схематично показанная на Фиг. 1, для простоты установки или транспортировки может быть расположена на поддерживающих структурах или опорных рамах, таких как поддерживающие структуры (80A, 80B, 80C) на Фиг. 2A-2D, 3A-3D и 4A-4B. Система может существенно устранить необходимость в конвейерах и других структурах предшествующего уровня техники, проходящих от выходного конца барабана к входному концу барабана, которые требуются для рециркуляции частиц серы недостаточного размера обратно в барабан. Далее, модульная природа системы обеспечивает легкую установку и эксплуатацию. Кроме того, производство зародышей кристаллизации серы снаружи барабана 6 может позволить использование более низких давлений в барабане 6, а также лучшую оптимизацию производства гранул. Разделение производства зародыша кристаллизации и производства гранул также может обеспечить лучшую оптимизацию производства зародышей кристаллизации. Хотя предпочтительным использованием способа и системы является использование для серы, возможно также, что способ и система, а также любой из вариантов осуществления и компонентов, могут использоваться для преобразования в твердые зародыши кристаллизации или гранулы других расплавленных жидкостей, таких как асфальт. Хотя примерный вариант осуществления способа и системы пропускает расплавленную серу через воду, другие текучие среды или охлаждающие агенты, помимо воды, известные в данной области техники, но новые для использования в настоящем документе, являются возможными и могут использоваться.

[00096] Обращаясь теперь к Фиг. 8-11A, система 300 производства зародышей кристаллизации подобна системе 5 производства зародышей кристаллизации, изображенной на Фиг. 2A-2D, с различиями, подробно описанными ниже. Система 300 производства зародышей кристаллизации может использоваться в системе, изображенной на Фиг. 1. Аналогично системе 5 производства зародышей кристаллизации, изображенной на Фиг. 2A-2D, система 300 производства зародышей кристаллизации, изображенная на Фиг. 8-11A, имеет охлаждающий резервуар 304, шнековый конвейер или шнек 314, а также корпус 302 шнекового конвейера. Корпус 302 шнекового конвейера проходит наружу из охлаждающего резервуара 304 и включает в себя часть шнекового конвейера 314. В отличие от системы 5 производства зародышей кристаллизации, изображенной на Фиг. 2A-2D, система 300 производства зародышей кристаллизации, изображенная на Фиг. 8-11A, имеет отверстие на нижней стороне корпуса 302 шнекового конвейера, которое закрывается ситом 316, которое лучше всего видно на Фиг. 8A. Сито 316 может быть грохотом с клиновидными колосниками с отверстиями величиной 1 мм, хотя другие сита и размеры отверстий также являются возможными. Дренирующий желоб 306 присоединяется к корпусу 302 шнекового конвейера вокруг отверстия.

[00097] Отверстие может проходить по существу на то же самое расстояние, что и сливной желоб 306, хотя другие размеры отверстия также являются возможными. Как теперь может быть понято, вода или другая жидкость, которая транспортируется шнеком 314 с зародышами кристаллизации серы через корпус 302 шнекового конвейера, может сливаться через сито 316 в сливной желоб 306. Сливной желоб 306 является наклонным, так как он следует за корпусом 302 шнекового конвейера. Труба 308 сливного желоба может быть присоединена в одном конце сливного желоба 306 для того, чтобы транспортировать воду и твердые частицы назад к охлаждающему резервуару 304. Как показано на Фиг. 8, труба 308 сливного желоба может входить в резервуар 304 в отверстие 318 резервуара. Слив воды из корпуса 302 шнекового конвейера через сито 316 помогает в управлении содержанием влаги в зародышах кристаллизации серы, транспортируемых шнеком 314.

[00098] Некоторые твердые частицы серы могут проваливаться сито 316 в сливной желоб 306. Как лучше всего показано на Фиг. 10, промывочная линия 310 может отводить воду или другую жидкость из линии 312 и транспортировать ее к верхнему концу 320 сливного желоба 306. Линия 312 может быть линией 12 мокрого скруббера, показанной на Фиг. 1, которая проходит от системы (5, 300) производства зародышей кристаллизации к мокрому скрубберу 8. Другие источники воды также являются возможными. Вода или другая жидкость из промывочной линии 310 поступает в верхний конец 320 сливного желоба 306 и смывает твердые частицы, которые провалились через сито 316, в охлаждающий резервуар 304.

[00099] Клапан 358 может быть включен в линию 310 для того, чтобы регулировать объемную скорость потока воды. Смотровое стекло 360 может быть включено в линию 308 для того, чтобы контролировать объемную скорость потока воды обратно в резервуар 304. Количество воды, которая может стекать с зародышей кристаллизации, зависит от расстояния, проходимого по ситу 316, и этим расстоянием можно управлять, изменяя уровень воды в резервуаре 304, что достигается регулировкой высоты слива 362. Как видно на Фиг. 11, короткое расстояние дренирования соответствует высокому уровню в резервуаре (уровень A), в то время как длинное расстояние дренирования соответствует низкому уровню в резервуаре (уровень B). Предполагается, что уровень A может быть на 2 фута выше, чем уровень B. Множество дренажных отверстий может быть расположено в сливном желобе 306 для использования совместно с уровнем воды в резервуаре 304. Как видно на Фиг. 11, самое большое расстояние дренирования получается при использовании дренажного отверстия 364 совместно с самым низким уровнем B воды в резервуаре 304. Аналогичным образом наименьшее расстояние дренирования получается, когда дренажное отверстие 366 может быть соединено с линией 308 совместно с самым высоким уровнем воды А в резервуаре 304.

[000100] Обращаясь теперь к Фиг. 12, форсунка 332 для формирования зародышей кристаллизации серы устанавливается выше движущегося потока жидкости или воды 336 в резервуаре (не показан). Форсунка 332 для формирования зародышей кристаллизации серы может быть плоского лопастного типа, однако другие распылительные форсунки с различными рисунками распыления также являются возможными. Вода 342 может быть транспортирована от мокрого скруббера через трубу 344 (которая в одном варианте осуществления проходит ниже уровня воды), которая может быть выходной шламовой линией 52 циклона, изображенной на Фиг. 1. Другие источники воды или жидкости также являются возможными. Вода 342 из мокрого скруббера вытекает из трубы 344 в распределительный противень 368, имеющий наклонный лоток 330, который позволяет обеспечить широкий поток воды 336 для опыления распыленной серой 334. Распределительный противень 368 обеспечивает равномерный поток по всей его ширине. Распыленная сера 334 движется в том же самом направлении, что и поток воды 336. В этом варианте осуществления часть серы проходит через воду и создаются капельки 340 серы, которые могут падать в охлаждающий резервуар, такой как охлаждающий резервуар 304, изображенный на Фиг. 8. Часть серы захватывается водой, и создаются капельки 338 серы, которые могут быть транспортированы потоком воды 336 в охлаждающий резервуар, такой как охлаждающий резервуар 304, изображенный на Фиг. 8. Капельки 338 серы в движущемся потоке 336 могут быть более мелкими, чем капельки 340 серы. Предполагается, что распылительная форсунка 332 может находиться в любом месте от 3 дюймов (7,6 см) до 2 футов (80,3 см) от самого близкого места потока жидкости 336, причем предпочтительное расстояние составляет приблизительно 1 фут (30,5 см). Другие расстояния также являются возможными. Распылительная форсунка 332 может распылять под относительно небольшим углом к горизонтали. Сливной лоток 330 может иметь ширину приблизительно 1 фут (30,5 см), хотя другие ширины также являются возможными. Для всех вариантов осуществления предполагается также, что распылительная форсунка может находиться ниже потока жидкости, и что сера может распыляться не обязательно в том же самом направлении, что и направление потока движущейся жидкости. Однако, может быть выгодным распылять серу в том же самом направлении, что и направление потока движущейся жидкости, для того, чтобы минимизировать относительную скорость между ними.

[000101] На Фиг. 13, форсунка 350 для формирования зародышей кристаллизации серы устанавливается выше движущегося потока жидкости или воды 354. Вода транспортируется из мокрого скруббера через трубу 344, которая может быть выходной шламовой линией 52 циклона, изображенной на Фиг. 1. Другие источники воды или жидкости также являются возможными. Вода 342 из мокрого скруббера вытекает из трубы 344 в распределительный противень 368, имеющий наклонный лоток 330, который позволяет обеспечить широкий поток воды 354 для опыления распыленной серой 352. Распыленная сера 352 движется в том же самом направлении, что и поток воды 354. В отличие от Фиг. 12, на Фиг. 13 вся сера захватывается водой и создаются капельки 356 серы, которые могут быть транспортированы потоком воды 354 в охлаждающий резервуар, такой как охлаждающий резервуар 304, изображенный на Фиг. 8. Капельки 356 серы могут быть крупнее, чем капельки 338 серы, захваченные движущимся потоком воды на Фиг. 12. Предполагается, что распылительная форсунка 350 может находиться в любом месте от 3 дюймов (7,6 см) до 2 футов (80,3 см) от самого близкого места потока жидкости 354, причем предпочтительное расстояние составляет приблизительно 1 фут (30,5 см), хотя другие расстояния также являются возможными. Распылительная форсунка 350 может распылять под относительно небольшим углом к горизонтали. Сливной лоток 330 может иметь ширину приблизительно 1 фут (30,5 см), хотя другие ширины также являются возможными.

[000102] Вышеприведенное раскрытие и описание настоящего изобретения являются по отношению к нему иллюстративными и объяснительными, и различные изменения в деталях проиллюстрированного устройства и системы, а также в конструкции и способе работы могут быть сделаны без отступлений от духа настоящего изобретения.

Реферат

Зародыши кристаллизации серы могут быть произведены путем распыления жидкой расплавленной серы из форсунки распыления серы в движущийся поток жидкости. Часть серы может пройти через жидкость, а часть серы может быть захвачена и транспортирована потоком жидкости, либо вся сера может быть захвачена потоком жидкости. Капельки серы, которые захватываются потоком жидкости, могут переноситься жидкостью к охлаждающему резервуару, который может быть спиральным сушильным резервуаром с наклонным дном и шнековым конвейером. В нижней поверхности корпуса шнекового конвейера спирального сушильного резервуара может быть сделано отверстие для слива жидкости из шнекового конвейера по мере того, как он перемещает зародыши кристаллизации серы из резервуара в барабан. В отверстии может быть расположено сито и сливной желоб, присоединенный к корпусу шнекового конвейера, для того, чтобы улавливать любую жидкость и твердые частицы, которые проходят через сито. Промывочная линия может помочь в перемещении твердых частиц, которые проходят через сито. Изобретение позволяет эффективно создавать зародыши кристаллизации серы, используемые для выращивания гранул серы. 4 н. и 13 з.п. ф-лы, 29 ил.

Комментарии