Установка и способ утилизации отработанного огнеупорного материала - RU2740887C2

Код документа: RU2740887C2

Чертежи

Описание

Настоящее изобретение имеет отношение к установке и способу утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах.

Более конкретно, установка согласно настоящему изобретению содержит по меньшей мере одну площадку приемки огнеупорного материала, по меньшей мере одну площадку просеивания материала, по меньшей мере одну площадку магнитной сепарации и по меньшей мере одну площадку сортировки.

Конфигурация, описанная выше, является общепринятой для известных установок для утилизации огнеупорного материала.

Более конкретно, настоящее изобретение имеет отношение к установкам, предназначенным для утилизации огнеупорных материалов, используемых в сталеплавильном и сталелитейном производствах.

Как известно, сталь при переработке расплавляют, нагревая ее до высоких температур, что вызывает необходимость оснастить футеровкой из огнеупорного материала множество емкостей, используемых для процессов выплавки, переработки и производства стали.

Футеровка из огнеупорного материала размещена между металлическими стенками емкости и содержащейся в ней расплавленной сталью, имеющей температуру, превышающую 1500°C. Примерами упомянутых емкостей являются емкости дуговых электропечей, емкости конвертеров, ковши, которые вмещают жидкую сталь, для транспортировки по нескольким цехам.

После того как все операции обработки жидкой стали будут выполнены, футеровка упомянутых емкостей, выполненная из огнеупорного материала, подлежит разборке.

При этой разборке образуется значительное количество отходов, небольшое количество которых подвергают переработке для повторного использования в производственных процессах выплавки, переработки и производства стали, тогда как большую их часть подвергают захоронению.

Понятно, что такой подход прежде всего является причиной значительного загрязнения окружающей среды, а также приводит к нерациональному расходованию ресурсов, т.к. не позволяет повторное использование отработанных материалов, не только для изготовления новой футеровки для емкостей, но также и для получения продуктов, пригодных для повторного использования в процессе производства стали.

Поэтому для известных установок и способов имеется неудовлетворенная потребность в создании системы, которая позволила бы эффективно утилизировать отходы, получаемые при разборке футеровки, выполненной из огнеупорного материала.

Настоящее изобретение достигает указанных выше целей, предоставляя установку для утилизации отработанного огнеупорного материала, как описано выше, в которой площадка приемки сообщается с первой площадкой просеивания, содержащей первое средство просеивания, предназначенное для разделения огнеупорного материала на по меньшей мере две фракции, крупную фракцию и мелкую фракцию, в зависимости от размера частиц материала.

Кроме того, имеется вторая площадка просеивания, содержащая второе средство просеивания, предназначенное для разделения этой мелкой фракции на по меньшей мере две подфракции в зависимости от размера частиц этой фракции.

Такая организация производственного процесса позволяет перерабатывать мелкую фракцию, которую обычно отбраковывают и просто закапывают на свалке.

В известных установках эту мелкую фракцию не перерабатывают прежде всего из-за проблем, связанных с пылеобразованием, не позволяющим подвергать эту фракцию сухой обработке.

Как станет ясно из описания одного из вариантов исполнения установки и способа по настоящему изобретению, предложена универсальная установка, которая благодаря применению упомянутого второго средства просеивания позволяет использовать одни и те же устройства для обработки и утилизации как крупной фракции, так и мелкой фракции.

Очевидно, что эти две фракции будут обработаны в разные моменты времени.

Кроме того, как будет подробно описано ниже, установка и способ по настоящему изобретению позволяют получать следующее:

• Основный гранулированный материал: сырьевой материал, предназначенный для использования как в процессе плавления в электропечи, так и в конвертере во время фазы конвертирования (частично замещая известь, необходимую для процесса).

• Металлические фракции: металлсодержащий материал, который может быть повторно введен в производственный цикл.

• Гранулированный глинозем: огнеупорный материал, предполагаемый для использования как сырьевой материал для производства продукции, предназначенной для использования в сталеплавильной и сталелитейной промышленности.

В обработке, осуществляемой установкой по настоящему изобретению, преимущественно не используются химические реакции между материалами; это только механические операции, осуществляемые при комнатной температуре и атмосферном давлении.

Согласно предпочтительному варианту осуществления настоящего изобретения площадка приемки сообщается с первой площадкой просеивания, которая сообщается с по меньшей мере одной площадкой магнитной сепарации материала.

Кроме того, имеется первое средство перемещения, предназначенное для транспортировки крупной фракции на площадку сортировки, а также второе средство перемещения, предназначенное для транспортировки мелкой фракции на вторую площадку просеивания.

Средства перемещения могут быть любого вида: это могут быть ленточные транспортеры или транспортные средства, управляемые операторами в пределах упомянутой установки.

Как крупная фракция, так и мелкая фракция могут быть подвергнуты дальнейшим операциям дополнительной обработки, выполняемым после площадки магнитной сепарации и второй площадки просеивания, соответственно, при этом такие операции обработки будут описаны с конкретной привязкой к способу по настоящему изобретению.

Важно обратить внимание на то, как операции обработки, которые будут описаны ниже и которые выполняют с крупной фракцией и мелкой фракцией, следуют после первого разделения крупной фракции и мелкой фракции.

В отличие от известных систем после магнитной сепарации выполняют еще одно разделение мелкой фракции.

Такая конфигурация позволяет оптимизировать размеры установок и время обработки.

Если бы разделение огнеупорного материала на фракции было выполнено сразу, то было бы необходимо иметь в наличии три линии обработки, имеющие различную длину.

С другой стороны, вследствие того, что разделение мелкой фракции выполняют после магнитной сепарации, могут быть применены более короткие линии обработки, а также более быстродействующие и более эффективные средства для перемещения различных материалов.

Такое решение тем более является полезным, если учитывать тот факт, что размеры частиц крупной фракции предпочтительно должны быть уменьшены, чтобы она могла быть подвергнута таким же операциям обработки, которым подвергают и мелкую фракцию, и оптимизировать утилизацию материала.

Настоящее изобретение также имеет отношение к способу утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах.

Следует иметь в виду, что способ по настоящему изобретению может быть осуществлен на установке, описанной выше, или на любой другой установке, позволяющей выполнять описанные операции обработки на этапах предлагаемого способа.

В частности, способ по настоящему изобретению включает следующие этапы:

a) приемка огнеупорного материала,

b) просеивание и разделение упомянутого огнеупорного материала,

c) сбор упомянутого огнеупорного материала.

В частности, этап b) подразумевает следующие подэтапы:

b1) первое разделение упомянутого материала на по меньшей мере две фракции в зависимости от первого конкретного порогового значения размера частиц, чтобы выделить мелкую фракцию и крупную фракцию,

b2) магнитная сепарация мелкой фракции,

b3) магнитная сепарация крупной фракции,

b4) второе просеивание мелкой фракции на по меньшей мере две подфракции в зависимости от второго конкретного порогового значения размера частиц.

Как упоминалось выше, упомянутую мелкую фракцию также подвергают обработке, чтобы обеспечить возможность ее утилизации: такую обработку выполняют после магнитной сепарации крупной фракции и мелкой фракции.

Помимо преимуществ, описанных выше, такой вариант осуществления настоящего изобретения позволяет также ограничить запыление.

Мелкую и крупную фракции разделяют, но их предпочтительно обрабатывают с использованием одного и того же процесса и на одном и том же оборудовании, но в разное время, в результате чего, в частности, получают универсальную, эффективную и дешевую систему.

Более конкретно, чтобы предотвратить изменение химико-физических характеристик, которое может быть вызвано обработкой материала во влажной среде, упомянутые мелкую фракцию и/или крупную фракцию упомянутого огнеупорного материала подвергают сухой обработке.

Согласно предпочтительному варианту исполнения способа по настоящему изобретению на этапе b4) выполняют разделение мелкой фракции на три различные подфракции, при этом необходимо задать два вторых пороговых значения размера частиц.

Такая особенность позволяет оптимизировать утилизацию материала, в частности, утилизацию металла: мелкую фракцию разделяют на три различных категории в зависимости от размера частиц материала и конкретных операций обработки, выполнявшихся отдельно для каждой категории.

Обработка для извлечения металла будет сконцентрирована на более крупных фракциях материала, поскольку более мелкие фракции материала содержат меньшее количество металла.

Поэтому согласно настоящему изобретению после этапа b4) предпочтительно выполняют этап b5), связанный с выделением двух подфракций с большим размером частиц, а далее выполняют этап b6) немагнитного разделения подфракций с большим размером частиц, предназначенный для разделения немагнитных металлических составляющих и мелких составляющих.

Такой вариант осуществления настоящего изобретения позволяет извлекать все металлические материалы, которые не были извлечены на этапе магнитной сепарации мелкой фракции.

Каким образом такой вариант осуществления настоящего изобретения может быть использован на установках, выполняющих утилизацию и/или использование немагнитного материала, объяснено в этом описании.

Как будет подробнее раскрыто ниже при описании нескольких вариантов осуществления настоящего изобретения, мелкие составляющие используют для получения основного гранулированного материала.

В соответствии с еще одним вариантом исполнения способа по настоящему изобретению до этапа a) выполняют этап, касающийся сортировки отработанного огнеупорного материала, в зависимости от происхождения упомянутого материала.

Предпочтительно материал, подлежащий обработке, может быть разделен в зависимости от различных конкретных характеристик оборудования или зоны этого оборудования, из которого(-ой) происходит упомянутый материал (емкостей электропечи, емкостей конвертеров, ковшей).

Поэтому этапы способа по настоящему изобретению будут изменены в зависимости от конкретных характеристик материалов, которые обусловлены их различным происхождением.

Раздельная обработка огнеупорных материалов, имеющих общие характеристики, позволяет оптимизировать утилизацию материала.

С целью улучшения утилизации может быть выполнена обработка крупной фракции, полностью подобная обработке мелкой фракции, поэтому крупную фракцию разделяют на по меньшей мере магнитную металлическую составляющую, по меньшей мере немагнитную металлическую составляющую и по меньшей мере огнеупорную составляющую.

Как будет раскрыто ниже, в результате такого разделения будут образовываться также непригодные посторонние составляющие и агломераты шлака.

В соответствии с одним из вариантов исполнения способа по настоящему изобретению упомянутую крупную фракцию по меньшей мере частично раздробляют на небольшие гранулы.

Предпочтительно огнеупорная составляющая от такой крупной фракции раздробляется на указанные гранулы.

Такие гранулы затем используют в мелких фракциях как гранулированный материал.

Следует иметь в виду, что такие гранулированные материалы могут быть материалами глиноземного типа или материалами основного типа.

Наконец, согласно еще одному варианту исполнения способа мелкие составляющие и/или крупную фракцию, особенно огнеупорную составляющую, разделяют в зависимости от их химико-физических характеристик.

В этом описании объяснено, каким образом последнее разделение в зависимости от химико-физических характеристик материала придает способу по настоящему изобретению особенно предпочтительный аспект, имеющий отношение к разделению огнеупорного материала по свойствам, а также по величине.

В конкретном случае сталеплавильных и сталелитейных заводов такое разделение по свойствам происходит путем отделения материалов магнезитного, материалов доломитного и/или глиноземного типа.

Помимо утилизации таких материалов отдельно от других и без загрязнения другими материалами, установка и способ по настоящему изобретению позволяют выполнять различные виды обработки, разделяя материал как по величине, на мелкую фракцию и крупную фракцию, так и по свойствам, обе эти фракции.

Наконец, установка и способ по настоящему изобретению, помимо оптимизации утилизации металла, позволяют снизить расход используемого в процессе производства стали материала, такого как, например, известь, введением в этот процесс части подвергаемого утилизации материала, полученного в результате операций обработки, описанных выше.

Эти и другие особенности и преимущества настоящего изобретения станут более понятными из нижеследующего описания некоторых вариантов исполнения, представленных на прилагаемых фигурах, где:

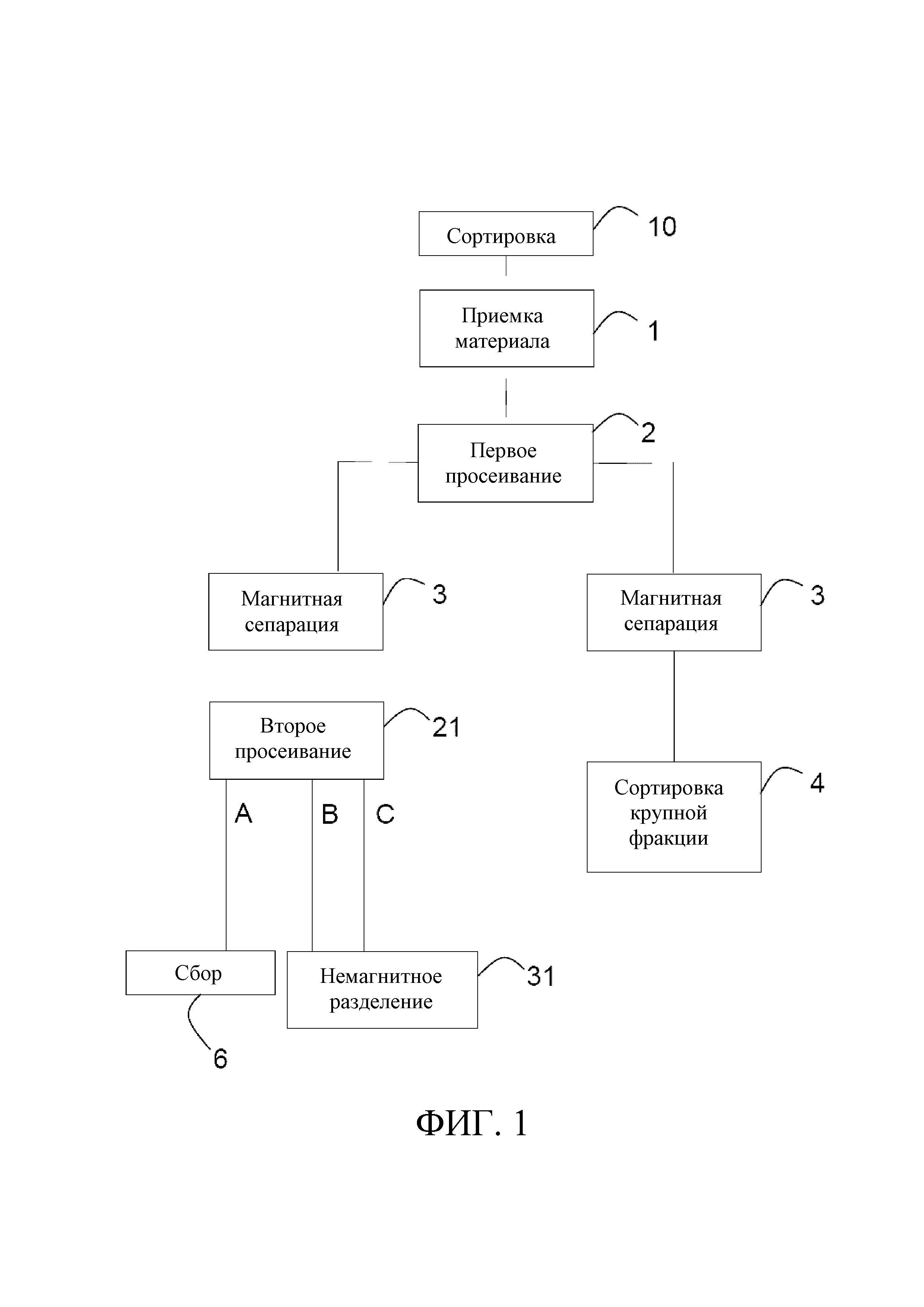

Фиг. 1 – упрощенная функциональная блок-схема установки и способа согласно одному из возможных вариантов осуществления настоящего изобретения;

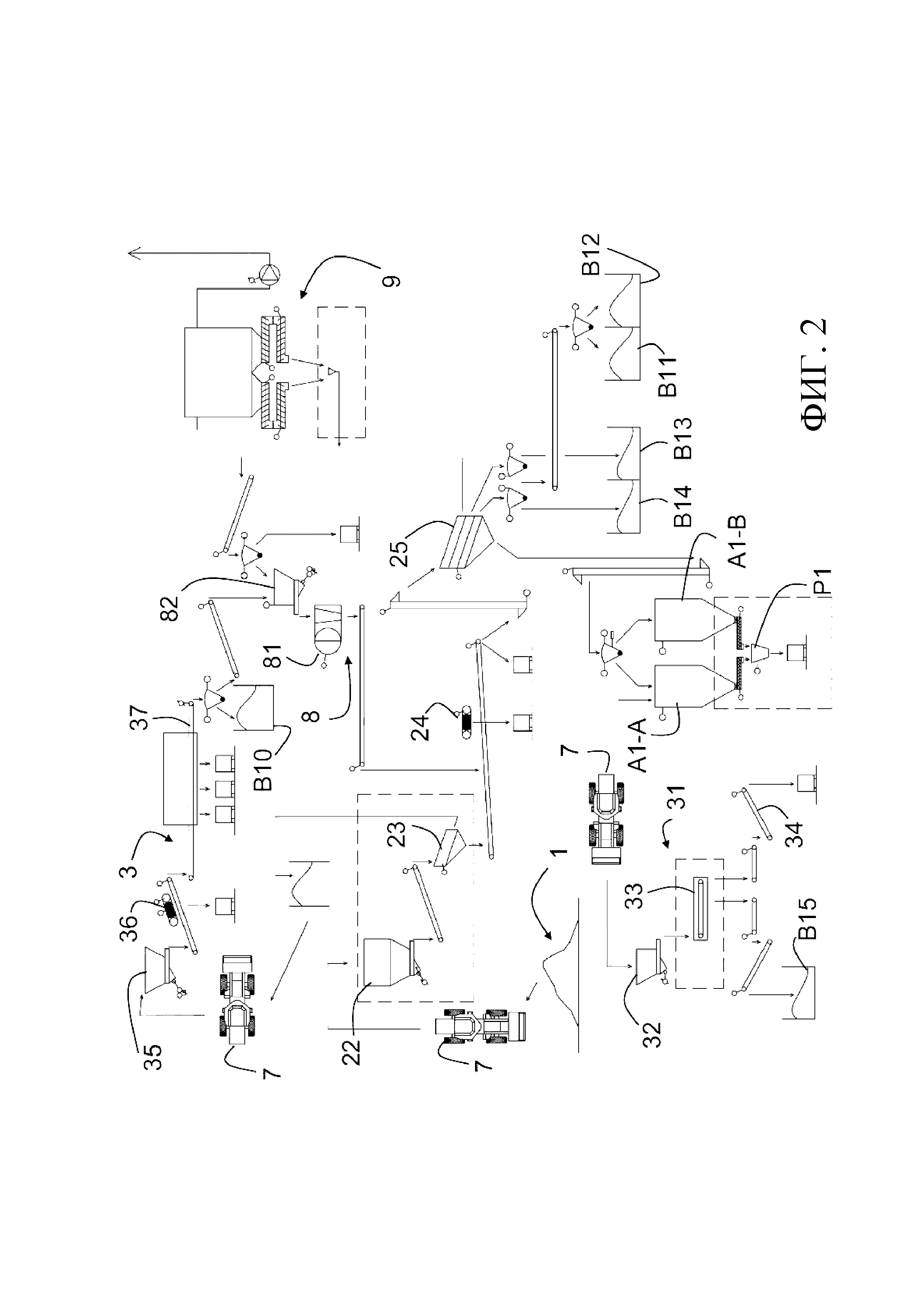

Фиг. 2 – принципиальная схема установки и способа согласно другому варианту осуществления настоящего изобретения.

Следует отметить, что фигуры, прилагаемые к настоящей патентной заявке, приведены для того, чтобы лучше определить особенности и преимущества упомянутых установки и способа по настоящему изобретению.

Таким образом, такие варианты осуществления предназначены для пояснения, а не ограничения сущности настоящего изобретения, в котором предложены установка и способ утилизации огнеупорных материалов, которые позволяют оптимизировать утилизацию материалов, как можно больше уменьшая количество отходов.

Как видно, в частности, на Фиг. 1, упомянутая установка для утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах содержит по меньшей мере одну площадку приемки огнеупорного материала, по меньшей мере одну площадку 2 просеивания материала, по меньшей мере одну площадку 3 магнитной сепарации и по меньшей мере одну площадку 4 сортировки.

Конкретнее, площадка 1 приемки сообщается с первой площадкой 2 просеивания, содержащей первое средство просеивания, предназначенное для разделения огнеупорного материала на по меньшей мере две фракции, а именно крупную фракцию и мелкую фракцию, в зависимости от размера частиц материала.

Кроме того, имеется вторая площадка 21 просеивания, содержащая второе средство просеивания, предназначенное для разделения упомянутой мелкой фракции на по меньшей мере две подфракции в зависимости от размера частиц.

Упомянутые первое и второе средства просеивания могут быть любого известного типа.

Например, они могут представлять собой вибрационные грохоты, имеющие решетки заданных размеров, предназначенные для отделения материала с большим размером частиц.

В предположении, что частицы огнеупорного материала представляют собой кубики, согласно предпочтительному варианту осуществления настоящего изобретения такие решетки позволяют сортировать упомянутый материал так, что упомянутая крупная фракция состоит из частиц со стороной, составляющей больше чем 50 мм, и упомянутая мелкая фракция состоит из частиц со стороной, составляющей меньше чем 50 мм.

Как видно, в частности, на Фиг. 1, технологический маршрут крупной фракции показан в правой части этой фигуры, а технологический маршрут мелкой фракции показан в левой части.

Однако это всего лишь принципиальные схемы, поскольку как крупную фракцию, так и мелкую фракцию предпочтительно обрабатывают на одном и том же используемом в различное время оборудовании.

Вследствие этого площадка 1 приемки сообщается с первой площадкой 2 просеивания, которая сообщается с по меньшей мере одной площадкой 3 магнитной сепарации.

Имеется первое средство перемещения, предназначенное для транспортировки крупной фракции на площадку 4 сортировки, а также второе средство перемещения, предназначенное для транспортировки мелкой фракции на вторую площадку 21 просеивания.

Исходя из характеристик установки, показанной на Фиг. 1, огнеупорный материал обрабатывают согласно следующим этапам способа:

a) приемка огнеупорного материала, площадка 1,

b) просеивание и разделение огнеупорного материала, площадки 2, 21 и 3,

c) сбор огнеупорного материала, площадка 4.

Этап просеивания и разделения разбит на следующие два подэтапа:

b1) первое разделение, обозначенное позицией 2, материала на по меньшей мере две фракции в зависимости от первого конкретного порогового значения размера частиц, чтобы выделить мелкую фракцию и крупную фракцию,

b2) магнитная сепарация мелкой фракции, обозначенная позицией 3,

b3) магнитная сепарация крупной фракции, обозначенная позицией 3,

b4) второе разделение мелкой фракции на по меньшей мере две подфракции в зависимости от второго конкретного порогового значения размера частиц, обозначенное позицией 21.

Собственно говоря, мелкая фракция представляет собой частицы со стороной, составляющей меньше чем 50 мм, и во время второй операции просеивания она разделяется на три подфракции, с использованием двух пороговых значений, 5 мм и 15 мм.

Поэтому в этом случае могут быть использованы две решетки с отверстиями со стороной 5 мм и со стороной 15 мм, чтобы они формировали фракцию A материала, стороны частиц которой имеют размер до 5 мм, фракцию В, стороны частиц которой имеют размер 5-15 мм, и фракцию C, стороны частиц которой имеют размер 15-50 мм.

Как показано на Фиг. 1, выделяют фракции B и C с большим размером частиц, и выполняют немагнитное разделение 31, предназначенное для удаления немагнитных металлических составляющих и мелких составляющих.

Как будет показано ниже, упомянутые мелкие составляющие используют для получения гранулированных продуктов, тогда как фракцию A хранят на соответствующих площадках 6 сбора.

Поскольку огнеупорный материал состоит из частиц неправильной формы, можно выделить фракции, у которых один из размеров частиц больше чем 50 мм.

В таком случае можно отделить такие частицы и раздробить их так, чтобы выполнить процесс обработки, описанный выше относительно мелкой фракции.

Как альтернатива или в комбинации, можно подвергнуть такие частицы процессу обработки упомянутой крупной фракции.

После магнитной сепарации, обозначенной позицией 3, крупную фракцию разделяют на по меньшей мере одну немагнитную металлическую составляющую и по меньшей мере одну огнеупорную составляющую, перед тем как подвергнуть ее сбору и хранению.

Согласно одному из возможных вариантов осуществления настоящего изобретения от упомянутой огнеупорной составляющей по меньшей мере частично отделяют мелкие гранулы, чтобы можно было использовать такие гранулы в сочетании с мелкими составляющими для получения основных гранулированных материалов или глиноземных гранулированных материалов.

Кроме того, как подробно показано на Фиг. 2, мелкие составляющие и/или упомянутая огнеупорная составляющая могут быть отделены в зависимости от химико-физических характеристик этих составляющих.

Как показано на Фиг. 1, прежде чем получить материал 1, можно выполнить этап 10, касающийся сортировки отработанного огнеупорного материала в зависимости от происхождения этого материала.

На Фиг. 2 показаны более подробно и согласно одному из возможных вариантов осуществления настоящего изобретения способ и установка, описанные выше, которые являются объектом настоящего изобретения.

Как видно на Фиг. 2, огнеупорные материалы получают и принимают на площадке приемки, обозначенной позицией 1.

Как упоминалось выше, упомянутые материалы разделяют согласно их происхождению. Подачу материала можно осуществлять с автомобиля при помощи опрокидывателя, или с площадки разборки с транспортировкой экскаватором или автопогрузчиком 7.

До транспортировки на первую площадку 2 просеивания может быть осуществлено удаление металлических составляющих и агломератов метрового или дециметрового размера с использованием экскаватора или погрузчика. Такое удаление может быть выполнено с использованием ручного или визуального контроля материала.

Затем выполняют просеивание, обозначенное позицией 2, которое выполняют в начале обработки для отделения мелкой фракции и для получения крупной фракции с размером частиц больше чем 50 мм, без мелкого материала, чтобы облегчить следующий этап сортировки.

Предпочтительно материалы сортируют на партии, в зависимости от конкретного происхождения.

Классификацию (или просеивание) выполняют на автоматической установке, расположенной в соответствующем местоположении.

Материалы, доставленные колесным погрузчиком 7 в бункер 22, направляют к первичному ситу 23, где получают мелкую фракцию, предпочтительно с размером частиц менее чем 50 мм, предназначенную для сортировки.

Из упомянутой мелкой фракции удаляют железо с использованием сверхполосного магнитного сепаратора 24, и затем транспортируют ее к ситу 25, где получают предпочтительно фракции со следующим размером частиц: 0/5 мм, 5/15 мм и 15/50 мм.

Фракции 5/15 мм и 15/50 мм, которые необходимо подвергать немагнитному разделению, хранят во вместилищах B13 и B14.

Фракцию 0/5 мм транспортируют в цилиндрические накопители A1-A и A1-B для "доломитного" или "магнезитного" материалов, соответственно.

Немагнитное разделение, обозначенное позицией 31, обеспечивает получение в результате процесса просеивания, описанного выше, фракций 5/15 мм и 15/50 мм, подлежащих механической обработке, чтобы удалить немагнитные металлические составляющие, содержащиеся в них, которые не были до этого удалены с помощью магнитной сепарации.

Немагнитное разделение выполняют поочередно для фракций 5/15 мм и 15/50 мм на автоматической и автономной линии обработки.

Подлежащие обработке материалы подают в бункер 32, из которого их транспортируют в индуктивный сепаратор 33. Металлическую фракцию выгружают с ленты конвейера 34 в бункер 35, при этом немагнитную фракцию хранят во вместилище B15.

Фракции 5/15 мм и 15/50 мм предназначены для получения основных гранулированных материалов с размером частиц 5/50 мм. Их перевозят колесным погрузчиком 7 во вместилища B11 и B12, предназначенные для "доломитного" материала и "магнезитного" материала, соответственно.

Чтобы ограничить распространение пыли при обработке мелкой фракции, можно использовать установку для сбора пыли, обозначенную позицией 9 на Фиг. 2.

Крупная фракция, получаемая в результате процесса классификации или просеивания 2, состоит из огнеупорных материалов с различными свойствами, используемых в некоторых огнеупорных конструкционных материалах, главным образом, в кирпичах и их фрагментах. Такие материалы подлежат сортировке, обозначенной позицией 3, 37, для отделения:

1. Магнитных металлических составляющих,

2. Немагнитных металлических составляющих,

3. Глиноземных огнеупоров,

4. Шпинельных огнеупоров,

5. Агломератов шлака,

6. Непригодных инородных составляющих, при наличии,

7. Основных огнеупоров.

Материалы с размером частиц более чем 50 мм загружают в бункер 35 колесным погрузчиком 7 партиями, соответствующими их происхождению. Операцию магнитной сепарации, если таковую выполняют наряду с операцией измельчения, обозначенной позицией 8, выполняют для "магнезитного" материала или "доломитного" материала.

Отделение магнитных металлических составляющих выполняют с помощью сверхполосного магнитного сепаратора 36.

Магнезитные или доломитные основные огнеупорные составляющие соответствуют той составляющей, которая остается после упомянутого процесса магнитной сепарации.

Все другие фракции сортируют операторы на сортировочном ленточном конвейере 37.

Надлежащим образом отсортированные фракции собирают в металлические емкости, которые затем разгружают в соответствующие вместилища для хранения.

Основные фракции собирают во вместилище B10 или направляют непосредственно на измельчение, обозначенное позицией 8.

Полученную при сортировке основную фракцию с размером частиц более чем 50 мм подвергают операции измельчения для получения основных гранулированных материалов с размером частиц 0/5 мм и 5/50 мм. Эту операцию выполняют с "магнезитным " материалом или "доломитным" материалом.

Получение таких гранулированных материалов выполняют в подходящей щековой дробилке 81, работающей с вибрационным ситом с тремя решетками.

Фракцию с размером частиц 0/5 мм направляют в бункеры для хранения.

Фракции с размером частиц 5/15 мм и 15/50 мм вместе транспортируют во вместилища B11 или B12, в зависимости от свойств полученного материала.

Подачу на операцию измельчения выполняют одновременно с операцией сортировки в бункере 82.

Согласно варианту осуществления настоящего изобретения, представленному на Фиг. 2, можно производить упаковку доломитных или магнезитных основных гранулированных материалов, соответствующих фракции A на Фиг. 1.

Такие продукты упаковывают в мешки и укладывают на поддон для использования в электропечи в качестве кондиционера шлака.

Упаковку выполняют на автоматической установке P1, загружаемой из бункеров A1-A и A1-B.

Как описано выше, готовую продукцию, ожидающую отгрузки или повторного использования, хранят во вместилищах, пригодных для материалов насыпью, и на складской площадке в мешках.

Полученные продукты можно классифицировать как:

- гранулированный доломит 5/50 мм / насыпью,

- гранулированный магнезит 5/50 мм / насыпью,

- гранулированный доломит 0/5 мм / в больших мешках,

- гранулированный магнезит 0/5 мм / в больших мешках,

- немагнитная сталь / насыпью,

- магнитная сталь / насыпью,

- глиноземные материалы / насыпью,

- глиноземные материалы: шпинель / насыпью,

- шлак / насыпью,

- отходы / насыпью.

Реферат

Предложенное изобретение относится к утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах. Способ утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах включает следующие этапы: a) приемка огнеупорного материала, b) просеивание и разделение огнеупорного материала, c) сбор огнеупорного материала. При этом этап b) включает следующие подэтапы: b1) первое просеивание упомянутого материала на по меньшей мере две фракции в зависимости от первого конкретного порогового значения размера частиц, чтобы выделить мелкую фракцию и крупную фракцию, b2) магнитная сепарация мелкой фракции, b3) магнитная сепарация крупной фракции, b4) второе просеивание мелкой фракции на по меньшей мере две подфракции (A, B, C) в зависимости от второго конкретного порогового значения размера частиц. На этапе b4) выполняют разделение мелкой фракции на три различные подфракции (A, B, C), при этом задают два вторых пороговых значения размера частиц. После этапа b4) выполняют этап b5) выделения двух подфракций (B, C) с большим размером частиц, выполняют этап b6) немагнитного разделения подфракций (B, C) с большим размером частиц, предназначенный для разделения немагнитных металлических составляющих и мелких составляющих. Технический результат – повышение эффективности утилизации отработанного огнеупорного материала на сталеплавильных и сталелитейных заводах. 5 з.п. ф-лы, 2 ил.

Комментарии