Способ и устройство для смешивания - RU2245188C2

Код документа: RU2245188C2

Чертежи

Описание

Изобретение согласно ограничительным частям пунктов 1 и 20 формулы относится к способу смешивания текучих сред, в особенности путем диспергирования и эмульгирования, и к предназначенному для этого устройству.

Согласно технологии производства получение требуемого конечного продукта обычно основано на количественном соотношении, определяемом в соответствии с формулой. Однако, например, при смешивании пастообразных составов и эмульсий, особенно при микрометровом диапазоне размера капель, чтобы оптимизировать создание требуемого вещества по отношению к продолжительности смешивания, общему количеству и температуре, может оказаться благоприятным смешивать два или более реагента при других количественных соотношениях. В частности, при смешивании большого количества первого реагента с малым количеством второго реагента для термодинамических и поточных технологических процессов может оказаться целесообразным и даже необходимым применение иных процедур.

Одна из причин отклонения от количественных соотношений составов раскрыта в патентном документе DE 2004143 А1, в котором указано, что для производства суспензий или эмульсий с частицами малых размеров необходима короткая продолжительность их пребывания в приспособлении для смешивания, чтобы избежать так называемого Освальдовского созревания, т.е. роста больших частиц за счет более мелких вследствие преобразовательных процессов, обусловленных растворением. При росте кристаллов перенасыщение достигается за счет добавления фазы, которая влияет на количество зародышей кристаллизации, зависящее от единицы объема; после начала образования зародышей добавление других растворов в основном влияет на рост уже сформированных зародышей или кристаллов, что уменьшает общее число создаваемых микрочастиц. Из упомянутой публикации, а также из патента США №2641453 известна технология соединения двух фаз с помощью коаксиальных труб. Однако в этом случае неизбежна адаптация температур. Для некоторых процессов такой теплообмен перед смешиванием может быть чрезвычайно нежелательным.

Целью изобретения является обеспечение оптимального, экономичного смешивания, в частности смешивания таких реагентов, которые вследствие своего состояния имеют различные температуры, по меньшей мере изначально, или которые проявляют различное температурное поведение. На достижение этой цели направлено дальнейшее развитие известных способов смешивания в сочетании с устройствами для диспергирования, которые содержат коаксиальную зубчатую систему ротор/статор. Другая цель заключается в создании средств производства, которые неизменно надежны в работе, имеют наиболее простую конструкцию и которые можно изготавливать и устанавливать в течение минимального отрезка времени и при минимальных затратах. Они должны быть удобны в обращении и надежны в работе без потери качества производимого продукта. Еще одной целью изобретения, относящейся к экологии и экономии средств, является минимизация расхода энергии как в режиме прерывистой работы, так и при непрерывном процессе.

Основные признаки изобретения изложены в пп.1 и 20 его формулы. Варианты выполнения изобретения раскрыты в пп.2-19 и 21-33.

Согласно п.1 формулы изобретения изобретение относится к двухступенчатому способу диспергирования, в котором от основного потока реагента I, поступающего из контейнера, ответвляют частичный поток, и в этот первый частичный поток подают второй частичный поток (вторичный поток) смеси с реагентом II, которую получают в камере предварительного смешивания, причем указанную смесь двух частичных потоков подают затем в оставшийся основной поток через вращающееся устройство для диспергирования. Этот способ чрезвычайно экономичен и высокоэффективен. Частичные потоки малых количеств вещества можно легко регулировать в соответствии с требованиями и с очень малой инерцией, причем легче всего это осуществляется посредством дозирующего насоса. Кроме того, технология частичного потока имеет преимущество, заключающееся в том, что концентрация добавляемого реагента должна количественно соотноситься лишь с частичным потоком. Это также относится к фазоэмульсионному эмульгированию в процессе “горячая фаза/холодная фаза”, которое в противном случае зачастую является затруднительным.

При чрезвычайно высокой скорости потока можно обеспечить однородное распределение даже проблемных веществ путем интенсификации смешивания при пульсации в кольцевом или выпускном канале, предпочтительно с циклическим повышением и понижением давления в предкамере. В особенности путем дозирования частичных потоков и изменения скорости устройства для диспергирования можно, при необходимости, экономично регулировать условия объема и давления. Таким образом, можно легко обрабатывать реагенты различных температур и концентраций.

Для этой цели могут использоваться известные устройства для диспергирования, оснащенные такой системой коаксиально взаимодействующих ротора и статора, в которой срезающие усилия между близко расположенными концентрическими зубчатыми корзинами, по меньшей мере одна из которых вращается, гомогенизируют перемешиваемый материал при его прохождении, причем выпускается указанный материал через каналы, расположенные с промежутками. В зависимости от геометрии и размеров этих каналов в зазоре срезания возникают различные составляющие скорости и турбулентности. Однако также применима каскадная система из двух устройств для диспергирования с различными рабочими объемами, где регулируют скорость потока в камере предварительного смешивания второго устройства для диспергирования.

Циклическая разница давлений в таком устройстве для диспергирования способствует быстрому и однородному распределению реагентов, при котором реагент 1 всегда подают в камеру предварительного смешивания во время периодов высокого давления, равномерно диспергируя с реагентом II в камере предварительного смешивания в условиях турбулентности и пульсации в каждый следующий период более низкого давления. С точки зрения технологии производства таким образом обеспечивается оптимальное смешивание, независимое от количественных соотношений, регулируемых для получения конечного продукта. Из-за чрезвычайно короткой продолжительности пребывания в этом устройстве, например только 5 мс, происходит минимальный теплообмен в камере предварительного смешивания, вследствие чего реагент II, который подается горячим, будет только слегка охлаждаться во время интенсивного смешивания с реагентом I.

Важной особенностью изобретения является то, что основной поток и частичные потоки получают различные плотности энергии, что существенно способствует оптимальному диспергированию и эмульгированию с наименьшими возможными размерами частиц или капель. Более того, смеси частичных потоков можно сообщить в камере предварительного смешивания такую плотность энергии, которая значительно выше, например по меньшей мере на один порядок величины плотности энергии основного потока. Там, где не требуются высокие удельные энергии, например, когда нужно осуществить требуемую химическую реакцию, по меньшей мере будет достигнута хорошая однородность, способствующая этому процессу. Например, можно легко получать мелкозернистые частицы с размером менее 0,5 мкм. В случае неньютоновских (вязкопластичных) жидкостей во время втекания в камеру предварительного смешивания вследствие возрастания энергии обычно происходит уменьшение вязкости, которое существенно улучшает смешивание со слабовязкими веществами. Плотность энергии и продолжительность пребывания в частичном потоке, т.е. потребляемую энергию, связанную с объемом и временем, можно регулировать, вследствие чего не возникает критическая плотность энергии, приводящая к обращению процесса эмульгирования, что очень важно, например, для производства майонезов, приправ и т.д.

В случае использования отдельного устройства для диспергирования его непрерывно загружают только той частью основного потока RI, в которую в камере предварительного смешивания прибавляют реагент II в количестве, соответствующем общему потоку, вследствие чего обеспечивается сверхвысокая концентрация RII в выпускном потоке устройства для диспергирования. Затем смесь (RI+II) со сверхвысокой концентрацией обрабатывают в небольшом гомогенизаторе высокого давления и снова смешивают с остальным реагентом RI’. По сравнению с существующим уровнем техники существенно снижены необходимые затраты. Тем не менее, высококачественные конечные продукты производятся чрезвычайно эффективным способом.

В зоне смешивания, предпочтительно ограниченной камерой предварительного смешивания, смесь (RI+II) можно регулировать по температуре и количественному соотношению в отсутствие существенной срезающей нагрузки. За этой зоной может следовать зона максимального срезания (особенно при длинной кромке зуба ротора), ограниченная системой ротор/статор, благодаря чему способ с регулируемым частичным потоком несомненно превосходит известные технологии. Фазовую смесь можно изготавливать из реагентов в камере предварительного смешивания при различных скоростях и различных статических давлениях, причем фазу 1 подают непосредственно в указанную камеру, а фаза II поступает в камеру предварительного смешивания через впускные каналы посредством пульсации, обусловленной циклической разницей давлений.

Для гомогенизации веществ, например пастообразных составов, и/или для производства эмульсий с размерами капель в микрометровом диапазоне с использованием устройства для диспергирования, расположенного в контейнере или на нем и снабженного по меньшей мере одной системой ротор/статор, в частности вблизи нижней части контейнера, и, при необходимости, питающими приспособлениями для несущего потока, в изобретении также предложен двухступенчатый способ создания и смешивания определенных частичных потоков путем получения на первой ступени процесса начального продукта из реагента или воскового раствора и добавления этого продукта к несущему потоку на второй ступени процесса. В пределах данного изобретения под термином "воск" подразумеваются все вещества, которые являются твердыми при обычной температуре и жидкими или текучими при повышенной температуре, например жиры, парафины, сложные эфиры и т.д. Большим преимуществом новой технологии является то, что несущий поток не нужно нагревать до температуры плавления воска, а можно оставить при температуре окружающей среды. Тем не менее, получаемый продукт имеет очень высокую степень гомогенности, поскольку можно регулировать размер микрокапель для существующего продукта путем задания плотности энергии; следовательно, он будет удовлетворять требованиям качества.

В одном варианте изобретения на первой ступени процесса, на которой частичный поток ответвляют от основного холодного несущего потока, происходит соединение в дозированном количестве с потоком горячего реагента (вторичного потока) и диспергирование с добавлением энергии, необходимой для требуемого размера капель, после чего смесь повторно смешивают с оставшейся частью несущего основного потока на второй ступени процесса, чтобы получить конечный продукт. Оптимизация объемного отношения между частичным потоком переносчика и частичным потоком начального продукта значительно уменьшает количество рабочих циклов; требуемую концентрацию реагента II в реагенте I можно получить уже после одного цикла. Например, можно легко обеспечить длительность обработки всего 15 мин для 2000 кг крема. Агломерация, как в случае Освальдовского созревания, не происходит, потому что невелико количество эмульсии, необходимое для поглощения добавленного воска; таким образом предотвращается значительное охлаждение. Воск можно вводить в несущий поток при высокой плотности энергии без образования полос. Мелкозернистости частиц существенно способствует подача энергии в систему ротор/статор, в которой достигается увеличение поверхностной энергии или даже повышение во много раз. Во время последующего "ударного" охлаждения в большом объеме основного потока холодного переносчика частицы воска затвердевают, что предотвращает вторичную агломерацию. Таким образом обеспечиваются однородное распределение размеров частиц и, следовательно, существенно улучшенные свойства продукта.

Очень важным достоинством является осуществление самодозировки процесса, благодаря чему частичный поток горячего реагента (вторичный поток), вводимый снизу системы ротор/статор, диспергируют в камере предварительного смешивания с первым частичным потоком переносчика, причем получающийся начальный продукт разбавляют путем рециркуляции с основным потоком, втекающим сверху, и снова смешивают с образованием выходного потока. Пониженное давление перевернутого конуса в камере предварительного смешивания способствует дозировке частичного или вторичного потока реагента. При высокой скорости ротора в системе ротор/статор могут развиваться окружные скорости свыше 20 м/с, так что среда, присутствующая в камере предварительного смешивания, будет интенсивно вытесняться наружу через устройство для диспергирования вследствие высокого центробежного ускорения, благодаря чему возрастает энергия.

Смешивание частичного и основного потоков стимулируют путем регулирования статических давлений, особенно если во втором частичном потоке создают статическое давление, превосходящее давление основного потока. С этой целью камера предварительного смешивания может быть расположена у нижней и у радиально внешней частей ротора, и начальный продукт можно сначала отводить наружу перед тем, как он ускоряется в верхней части статора и вводится в основной поток, протекающий ближе к центру. Давление в основной камере целесообразно устанавливать путем выбора ее размеров и соотношения между площадями входного и выходного сечений.

В отличие от известных систем диспергирования, в которых смешивание и срезание выполняют одновременно в зоне максимального срезающего градиента, в предложенном способе смешивание и срезание разделены как по месту, так и во времени. При подаче гомогенной фазовой смеси в камеру предварительного смешивания может быть получена оптимальная эмульсия, тогда как при использовании известных аппаратов для диспергирования значительная часть зоны максимального срезания используется для смешивания. Если продукт прошел систему ротор/статор, его можно ввести в качестве выходного потока в другой контейнер, где продукт удерживают в гомогенном состоянии, например, посредством медленно движущейся мешалки или смесителя. Это сберегает энергию и, кроме того, противодействует Освальдовскому созреванию.

Если для конечного продукта требуются порошкообразные материалы, их добавляют к основному потоку сверху, вследствие чего они быстро вовлекаются в вихрь и поглощаются основным потоком на высокой скорости.

Изобретение также относится к приспособлению, которое предназначено для гомогенизации веществ, например пастообразных составов, и/или для производства эмульсий с размерами капель в микрометровом диапазоне и которое содержит устройство для диспергирования, расположенное на контейнере или в нем и имеющее по меньшей мере одну систему ротор/статор вблизи нижней части контейнера, впуск для продукта на верхней стороне и, при необходимости, по меньшей мере одно питающее приспособление, расположенное в указанной верхней зоне. Согласно еще одному варианту изобретения в камеру предварительного смешивания ниже ротора ведет питающая линия, в частности, для горячего реагента, причем камера имеет или может иметь проточное сообщение через выпускной канал с основной камерой у нижней части системы ротор/статор и поэтому требует очень мало места. Кроме того, предложенное устройство является чрезвычайно выгодным в отношении расхода энергии. Оно представляет существенное дополнительное улучшение известных устройств, например, раскрытых в патентном документе DE 29608712 U1, которые имеют V-образные или клинообразные выступы статора и/или ротора, оказывающие решающее влияние на поведение потока благодаря разным частям поверхности и острым краям. По сравнению с устройством для диспергирования, раскрытым в патентном документе DE 29608713 U1 и вызывающим непропорциональные изменения объема зазора срезания путем изменения осевого расстояния между статором и ротором, данное изобретение также обеспечивает существенное ускорение диспергирования посредством введения в его конструкцию камеры предварительного смешивания.

Камера предварительного смешивания предпочтительно расположена во внешней зоне ротора между его нижней частью и ограничивающей стенкой корпуса, в частности, таким образом, что она проходит от центра нижней части ротора до выпуска камеры предварительного смешивания. Указанная камера предварительного смешивания требует минимального пространства и поэтому оптимально размещается в системе ротор/статор. Внешнее статорное кольцо может включать статорные зубья, которые выступают вниз из основной камеры с перекрытием периферической части ротора при минимальном зазоре и отсутствии контакта между ними и которые проходят до нижнего фланца, расположенного центрально напротив нижней части ротора. Такая конструкция способствует созданию повышенного статического давления в камере предварительного смешивания, которая поэтому ограничена до малого объема, где интенсивное начальное диспергирование (например, подаваемого горячего реагента) происходит без возмущающих охлаждающих воздействий.

Преимущественно подающая линия ведет в предпочтительно наклонный впускной канал, встроенный в нижний фланец в виде радиального канала, параллельного нижней части и, в частности, расположенного напротив внешней нижней части ротора. Конструкция может быть спроектирована так, что ротор будет иметь максимальный диаметр и длину окружности, соответственно, у своей плоской или вогнутой верхней части и иметь наружную поверхность, проходящую к нижней части ротора от периферического края или кривой.

Можно обеспечить очень интенсивную круговую подачу среды, если у нижней части ротора образовано отклоняющее тело, которое содержит пологий конус, достигающий зоны камеры предварительного смешивания, и которое имеет по меньшей мере одну конусообразную или вогнутую наружную поверхность с более крутым углом конической части, причем переход между соседними отклоняющими поверхностями предпочтительно выполнен в виде острой кромки, чтобы обеспечить дополнительное вихреобразование. Следовательно, по меньшей мере две конические и/или криволинейные поверхности, образующие на границе друг с другом тупой угол, могут по окружности ограничивать ступенчатую поверхность ступицы ротора и иметь углы, которые становятся круче к внешней стороне. Указанные отклоняющие поверхности направляют частичный поток особенно эффективно в основную камеру. Поэтому сильный центробежный поток у внешнего статорного кольца уже имеет параллельный оси компонент, который наиболее эффективно увеличивает введение частичного потока в основную камеру.

Предпочтительный вариант выполнения изобретения имеет статор с кожухом, ограничивающим снаружи внешнего статорного кольца отклоняющую камеру, имеющую вблизи нижнего фланца распределенные по окружности выпускные отверстия, причем питающий элемент расположен смежно с ротором непосредственно над впуском, выполненным центрально в кожухе. Этот чрезвычайно компактный узел может быть прикреплен фланцем непосредственно к нижней части контейнера. Это обеспечивает высокую степень гомогенизации посредством рециркуляции в ограниченном пространстве.

Устройства для диспергирования обычно производятся с очень малыми допусками для точной сборки. Принимая во внимание малость минимальных зазоров в аксиально регулируемой системе ротор/статор, которые могут быть менее 0,1 мм, становится понятной целесообразность использования привода, выполненного в виде двигателя с полым валом, с опорой на нижний фланец и опорный фланец, расположенный под прямым углом. Чтобы приводной вал, вставленный с фрикционной посадкой в полый вал, сохранял стабильные размеры во время работы, роторный вал предпочтительно удерживается в осевом направлении внутри скользящего кольцевого уплотнения посредством ограничителей и дисковых пружин, так что линейное расширение полого вала и, следовательно, приводного вала возможно только в направлении от нижнего фланца. Таким образом, тепловые воздействия, обусловленные расположенным ниже двигателем, надежно компенсируются удивительно простым образом. Хотя приводной вал при непрерывной работе может достигать температуры до 120°С, в устройстве для диспергирования, расположенном над ним, практически не происходит теплового расширения, в отличие от линейных расширений полого вала двигателя, которые неизбежны во время нагревания и происходят только в направлении, ведущем от устройства для диспергирования. Следовательно, в системе ротор/статор всегда будет существовать оптимальный срезающий эффект благодаря неизменно узкому зазору. Для регулирования эффекта пульсации в устройстве для диспергирования распределение давления регулируется со стороны выпуска, предпочтительно путем выбора соответственно траектории потока, длины потока и угла витка в выпускном канале за выпускным патрубком; или путем выбора размеров поверхности и расположения выпускных отверстий, что позволяет легко адаптироваться к особым условиям работы.

К нижней части контейнера фланцевым соединением присоединено дополнительное приспособление, которое может иметь впускную трубу, окружающую питающий элемент, что обеспечивает особенно интенсивное всасывание среды. От выпускного патрубка ответвляется линия, которая может регулироваться, например, при помощи клапана и которая возвращается в верхнюю часть контейнера или к верхней части контейнера при необходимости под таким тангенциальным углом, при котором вращение продукта, обусловленное мешалкой или питающим элементом, будет замедляться. Появление воздушных карманов можно предотвратить, если линия возвращается ниже минимального уровня продукта в контейнере. В зависимости от требований возвратную линию можно нагревать или охлаждать, кроме того, она может быть установлена, по меньшей мере частично, снаружи контейнера, который в случае лабораторной установки имеет емкость, например, 16 л (литров), а в случае промышленной установки, например, 10000 л (литров). При высоких мощностях диспергирования, например в диапазоне между 30 и 50 кВт, эта новая возможность внешнего охлаждения является большим преимуществом.

Дальнейшее уменьшение размеров капель достигается путем применения ультразвукового воздействия в одной или обеих ступенях устройства для диспергирования, причем для этих ступеней ротор образует отражатель прерывистого действия. Зубья ротора, перемещающиеся по кругу мимо статорных зубьев, обеспечивают прерывисто-непрерывную гомогенизацию продукта.

Важной является возможность регулирования пропускного объема в зоне камеры предварительного смешивания, особенно путем изменения формы ротора и/или статора при неизменной длине срезающей кромки. Если видоизменить статорные отверстия во второй ступени (при неизмененном устройстве в остальном), это повлияет на градиент срезания и связанную с объемом энергию, в то время как срезающая кромка статорных зубьев, ограничивающая камеру предварительного смешивания, остается такой же. И наоборот, чтобы повлиять на плотность энергии частичного потока и продолжительность его пребывания в устройстве, можно регулировать длину срезающей кромки при неизменном объеме камеры предварительного смешивания. Свойства процесса можно таким образом оптимально адаптировать к реальной задаче смешивания с помощью относительно простых приспособлений.

В качестве альтернативы вышеупомянутым объединенным конструкциям изобретение предлагает отдельно присоединяемую ступень предварительного диспергирования, особенно для осуществления экономически выгодной модернизации существующих установок для гомогенизации или установок для диспергирования. Такое отдельное устройство для диспергирования непрерывно загружают только той частью RI’’ основного потока, в которую подан реагент RII в камере предварительного смешивания, в количестве, соответствующем общему потоку RI. В смеси выходного потока устройства для диспергирования создают повышенную концентрацию RII, затем смесь обрабатывают в значительно меньшем гомогенизаторе высокого давления и снова смешивают с потоком RI’ оставшегося реагента.

Другие особенности, свойства и преимущества изобретения вытекают из формулы изобретения, а также из нижеследующего описания вариантов его выполнения, проиллюстрированных чертежами, на которых:

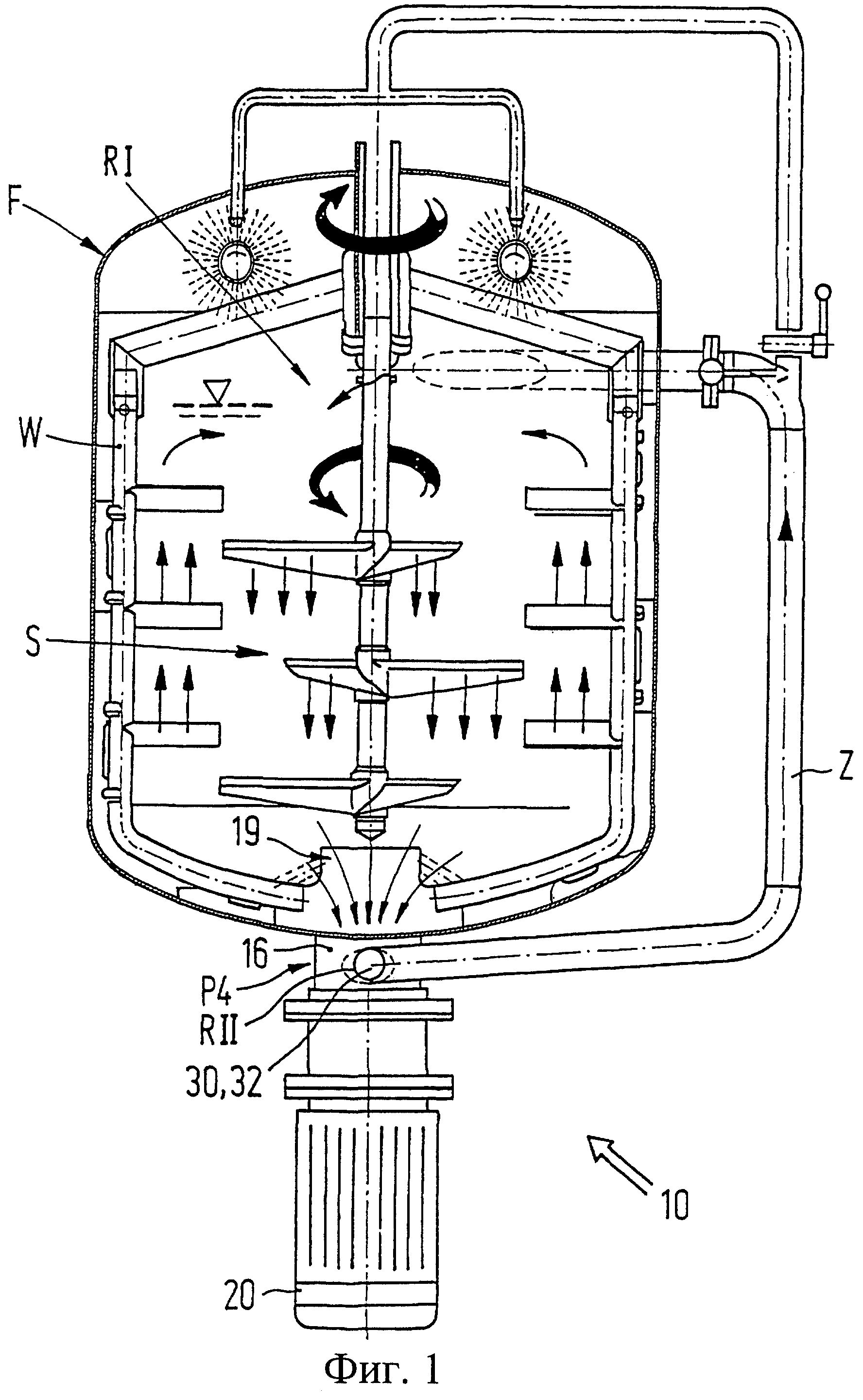

фиг.1 схематически изображает осевой разрез рабочего контейнера с устройством для диспергирования, прикрепленным посредством фланцевого соединения,

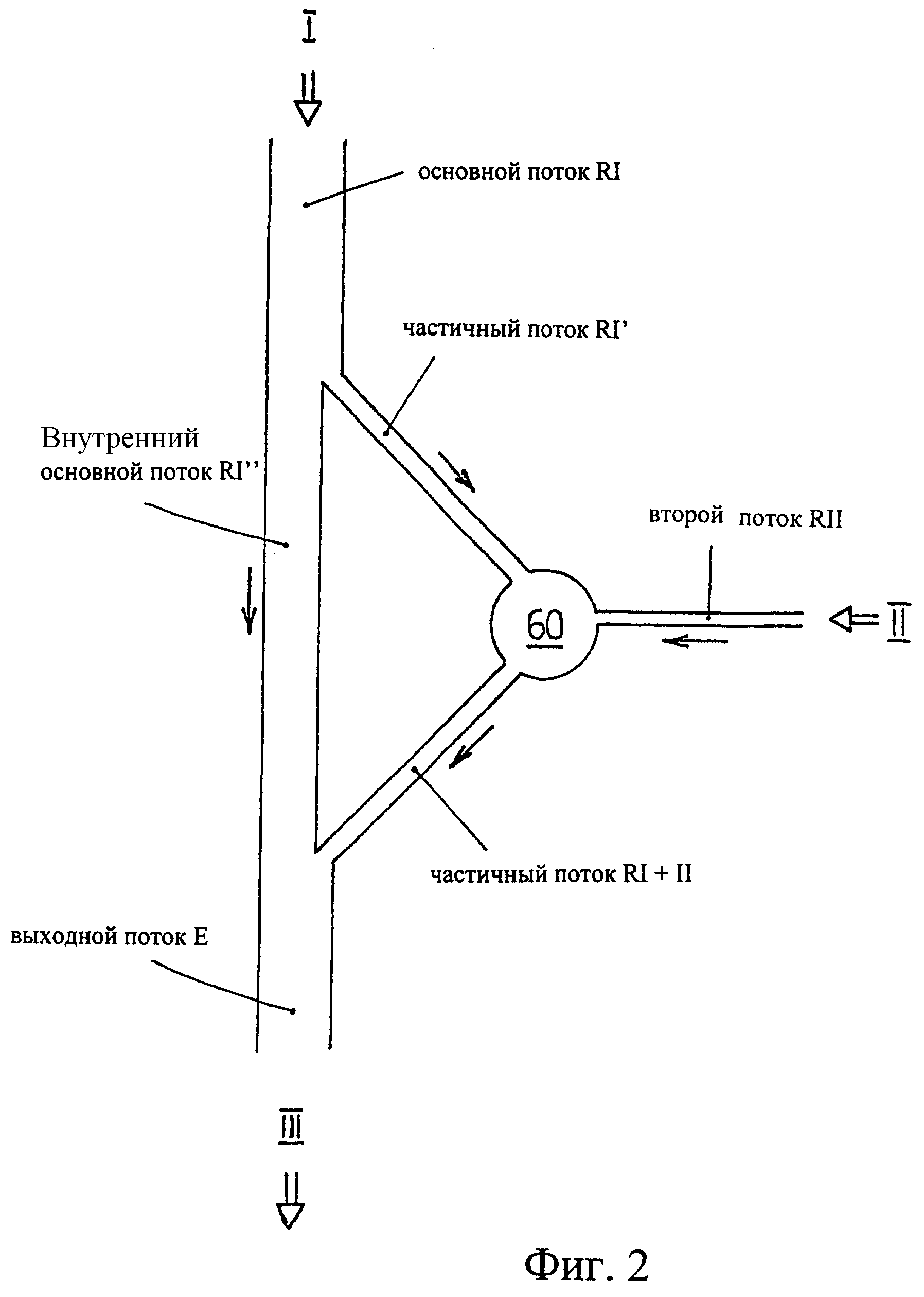

фиг.2 изображает схему потоков,

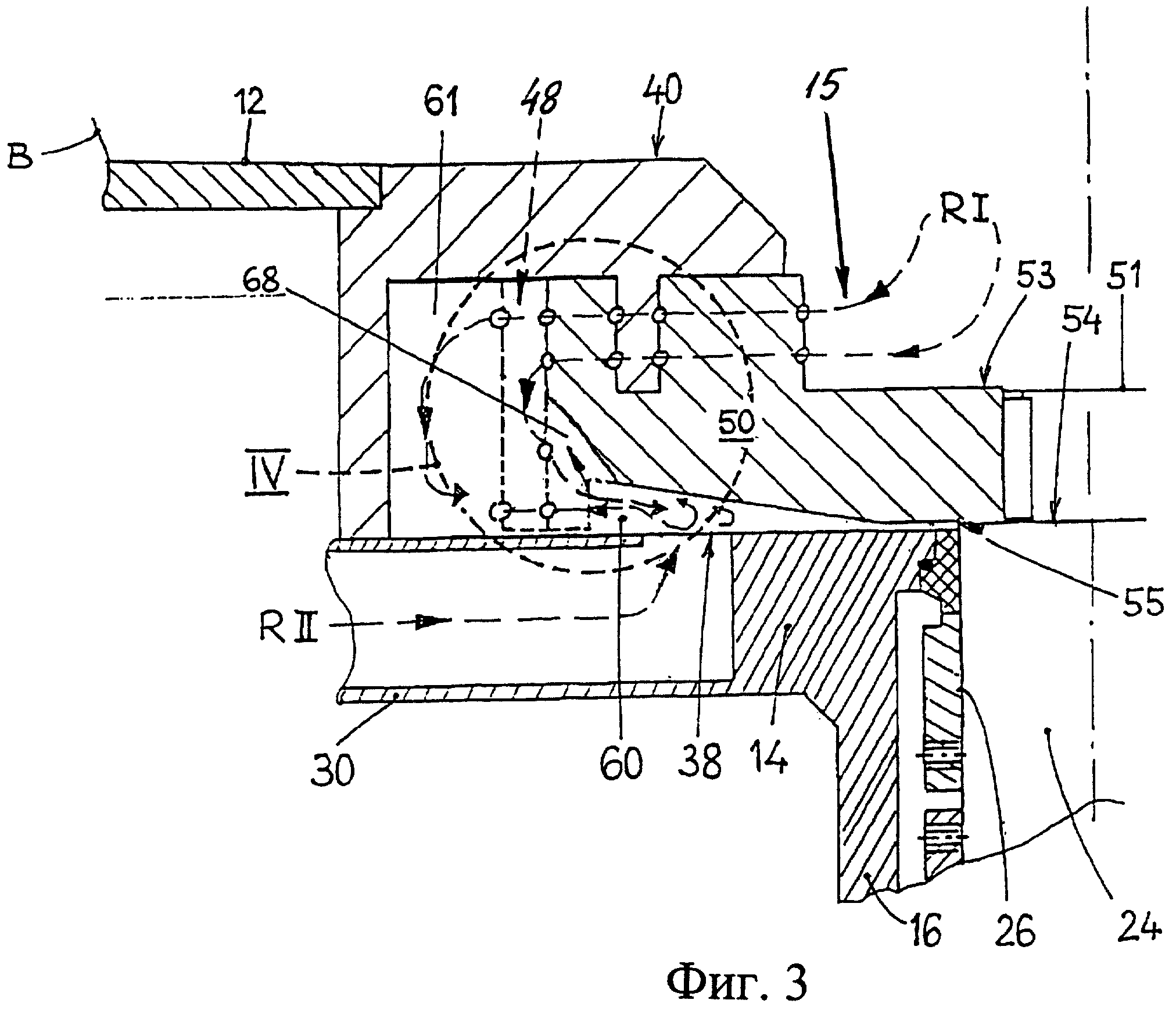

фиг.3 изображает поперечный разрез части системы ротор/статор с камерой предварительного смешивания,

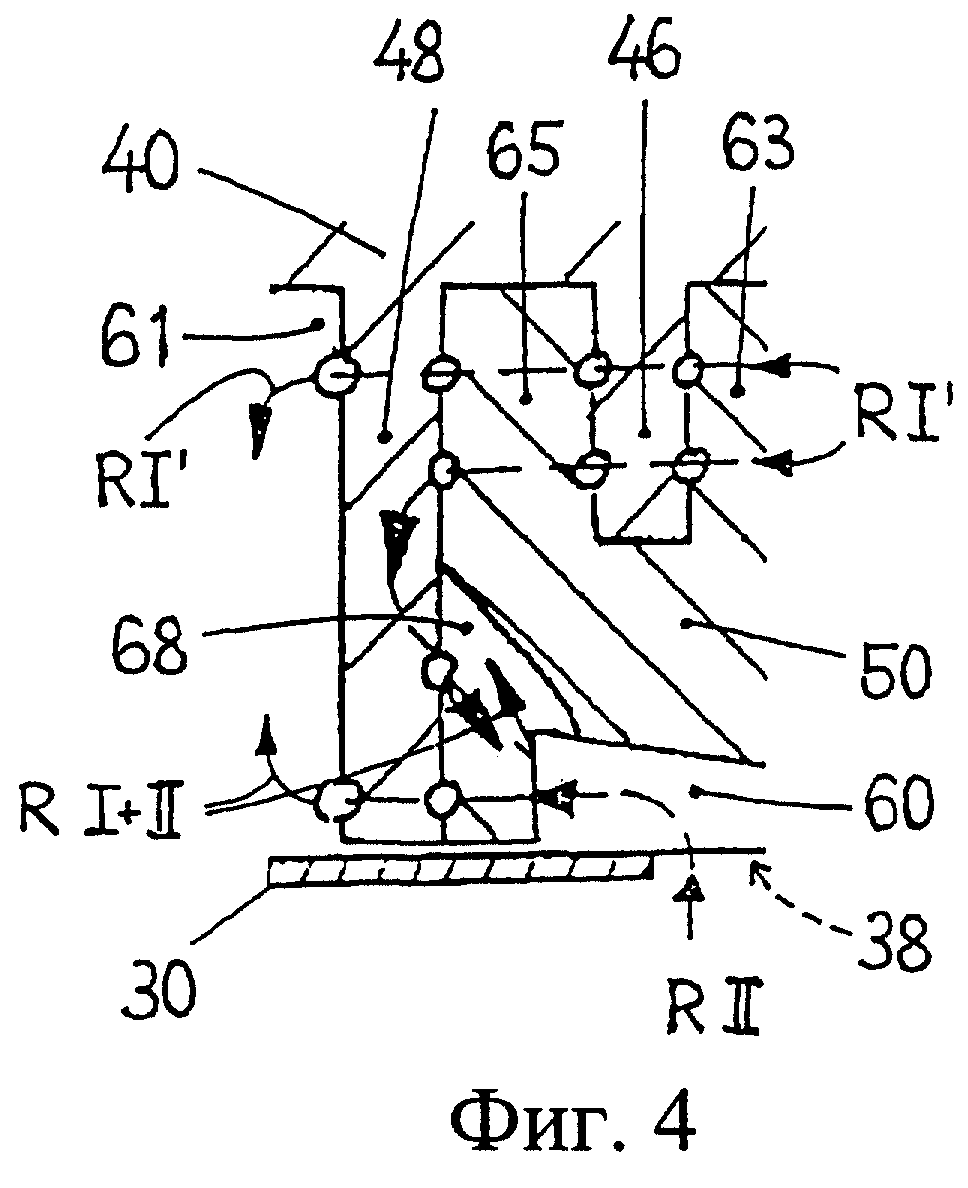

фиг.4 изображает увеличенный фрагмент, соответствующий показанной на фиг.3 зоне IV,

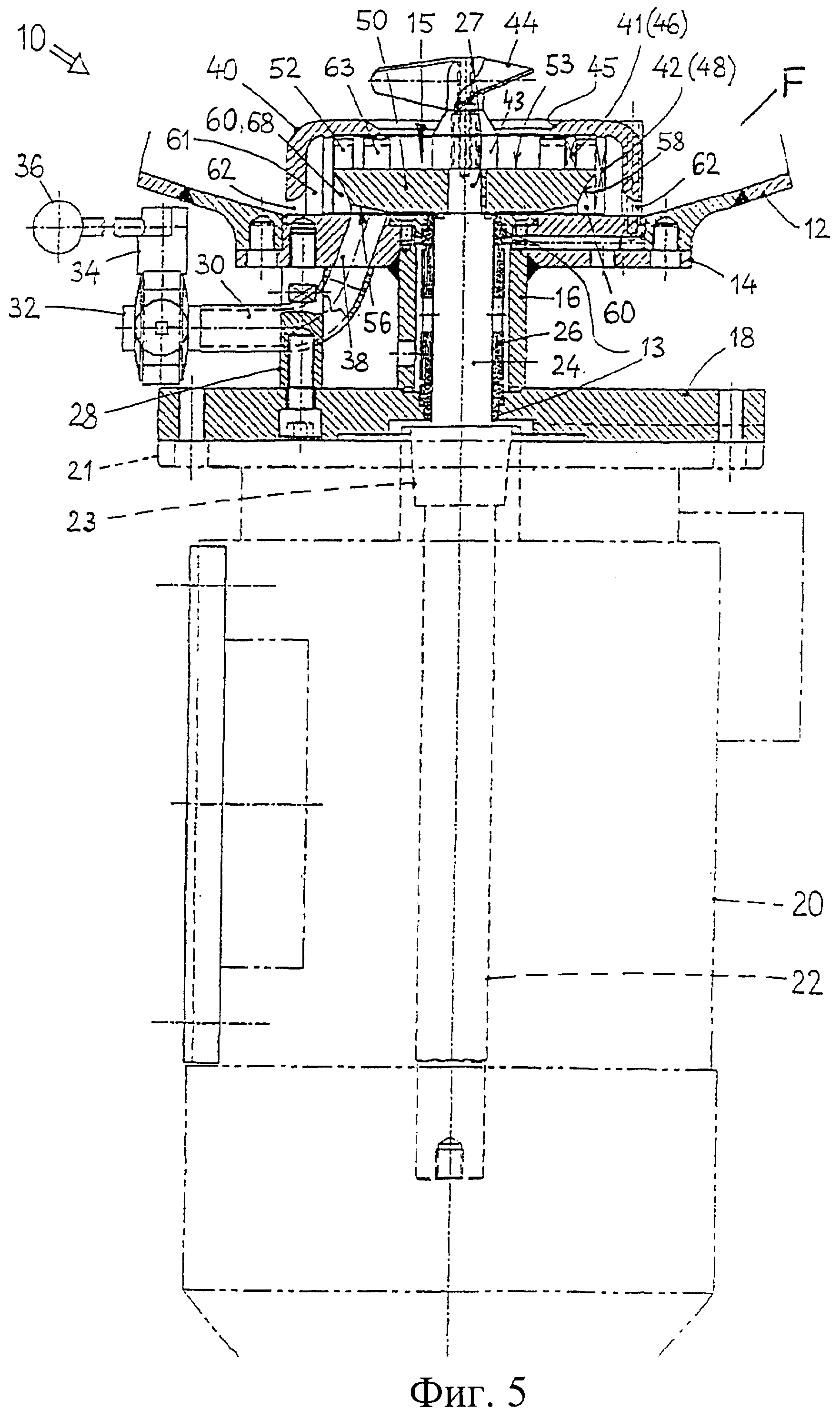

фиг.5 изображает осевой разрез гомогенизатора с приводом, показанным схематически,

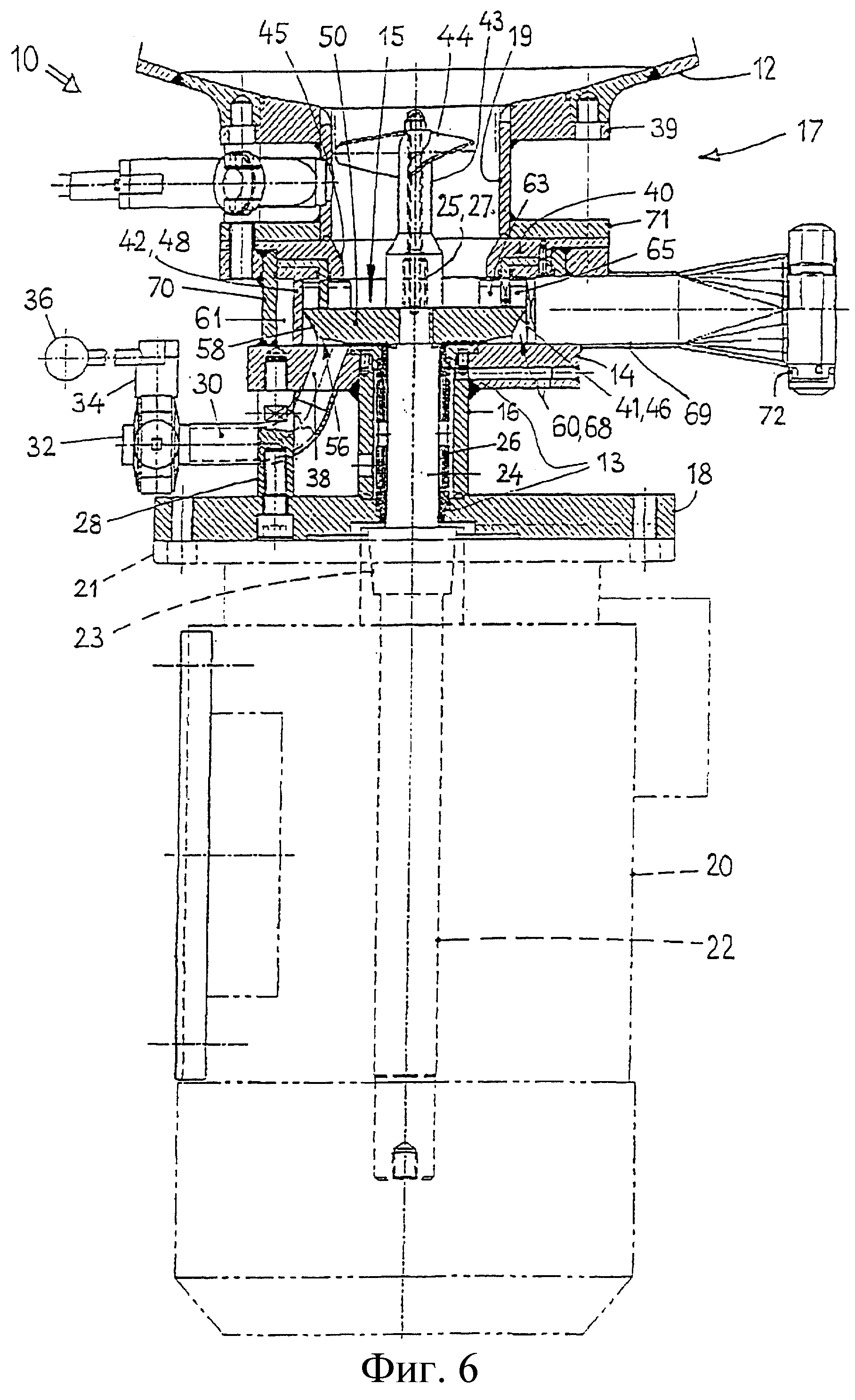

фиг.6 изображает осевой разрез аналогичного гомогенизатора с дополнительным приспособлением,

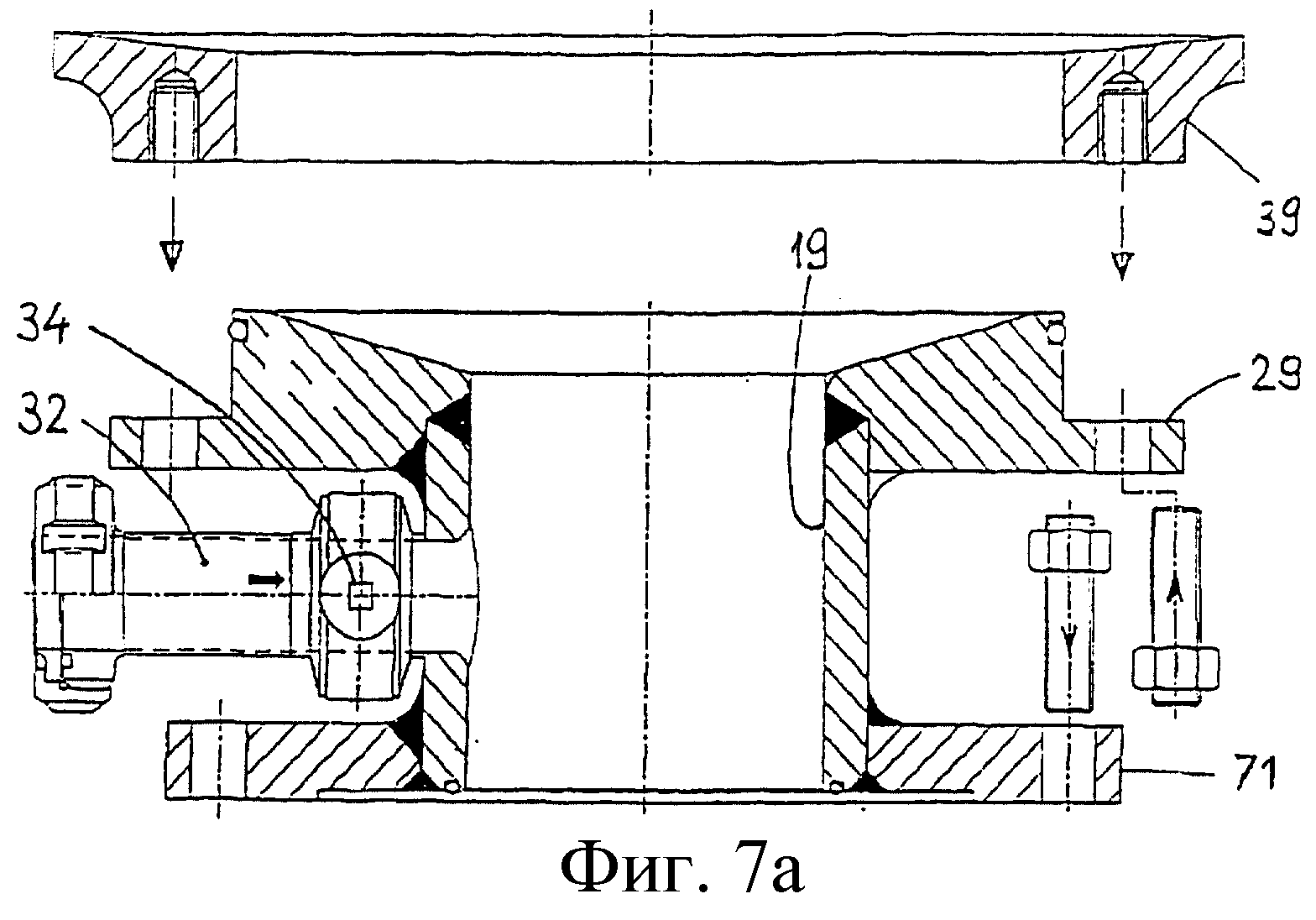

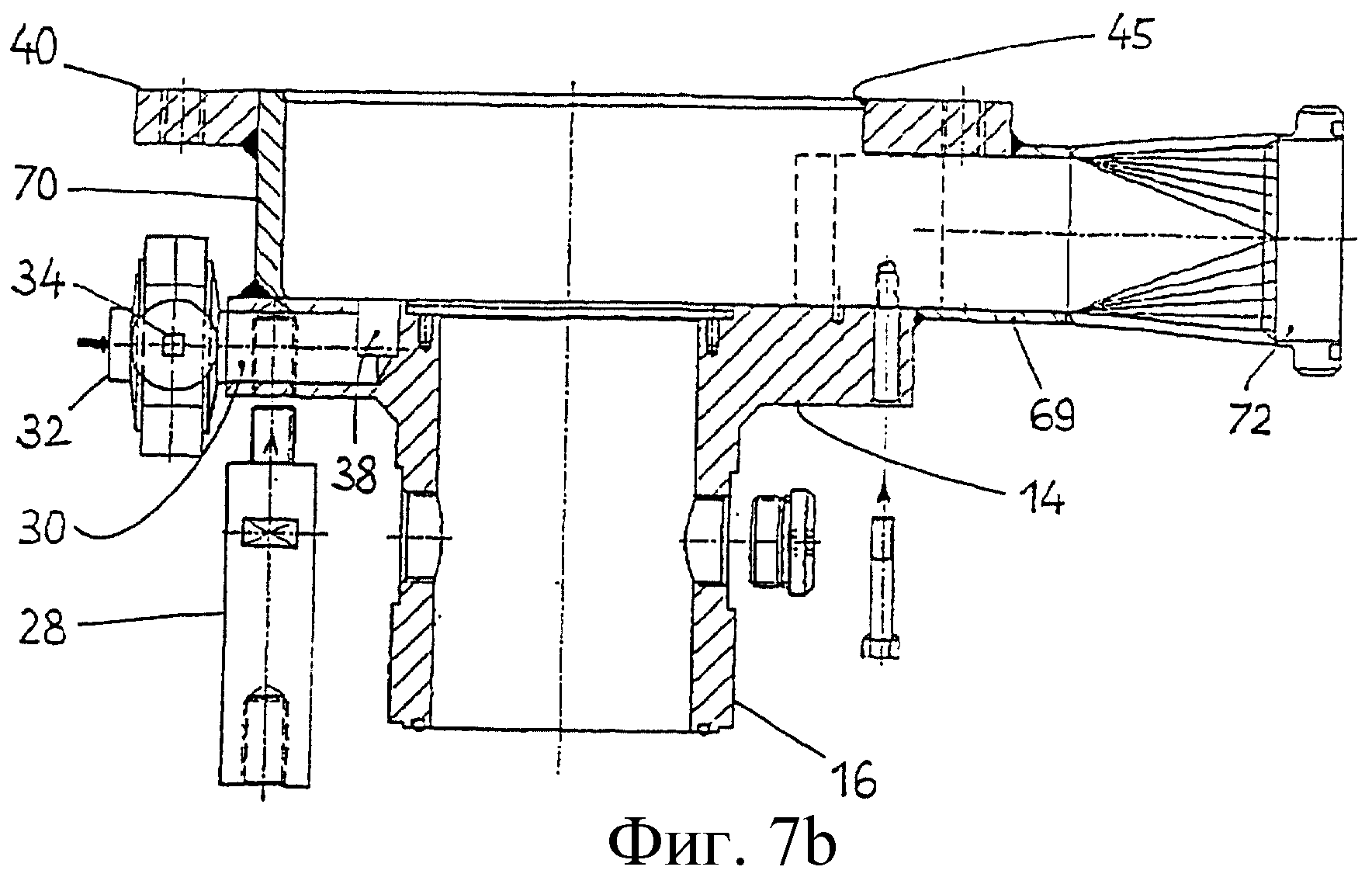

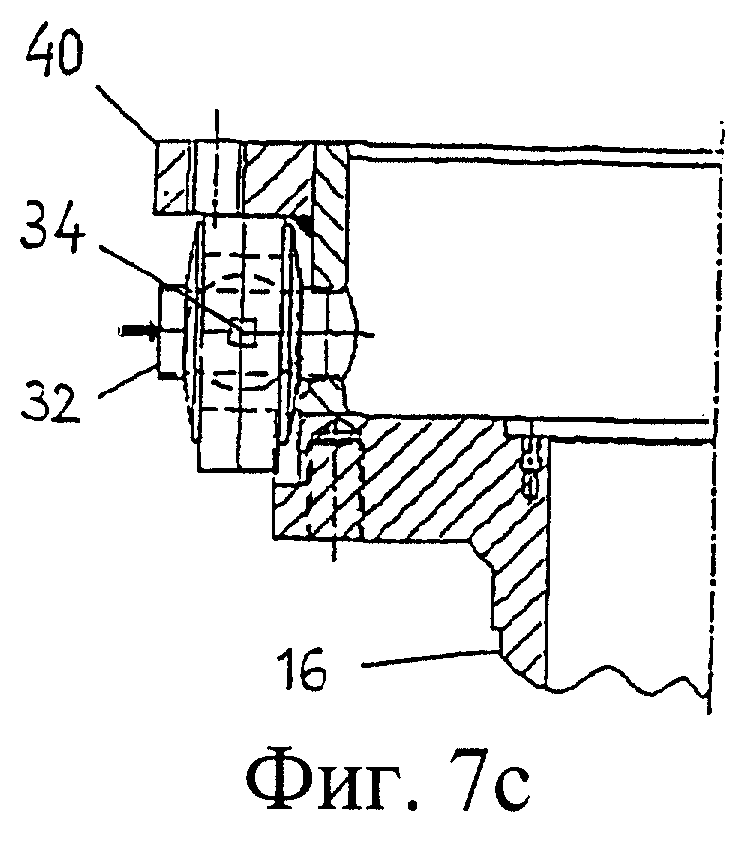

фиг.7а, 7b, 7с изображают осевые разрезы различных частей показанного на фиг.6 дополнительного приспособления, частично в разобранном виде (фиг.7а),

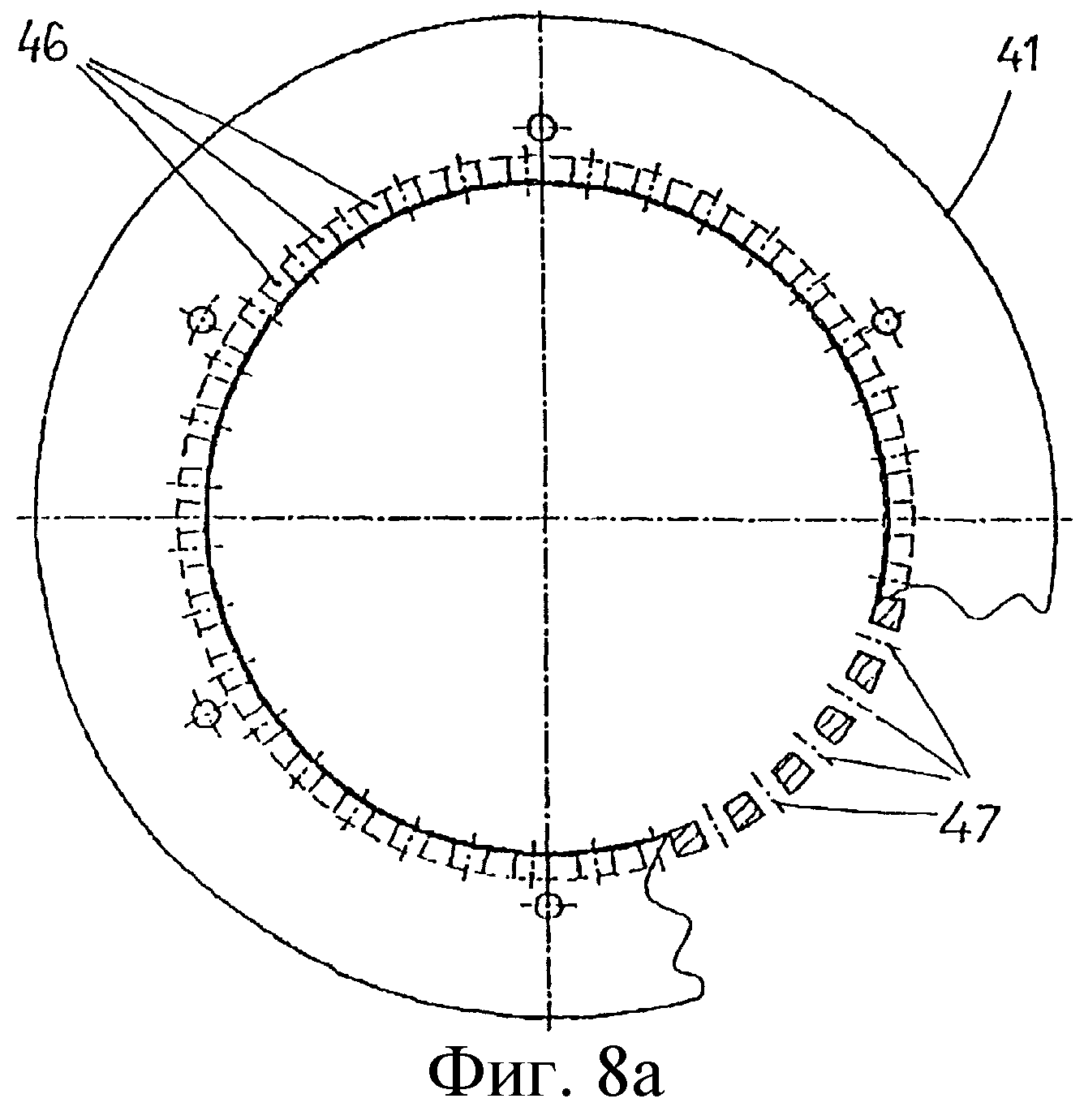

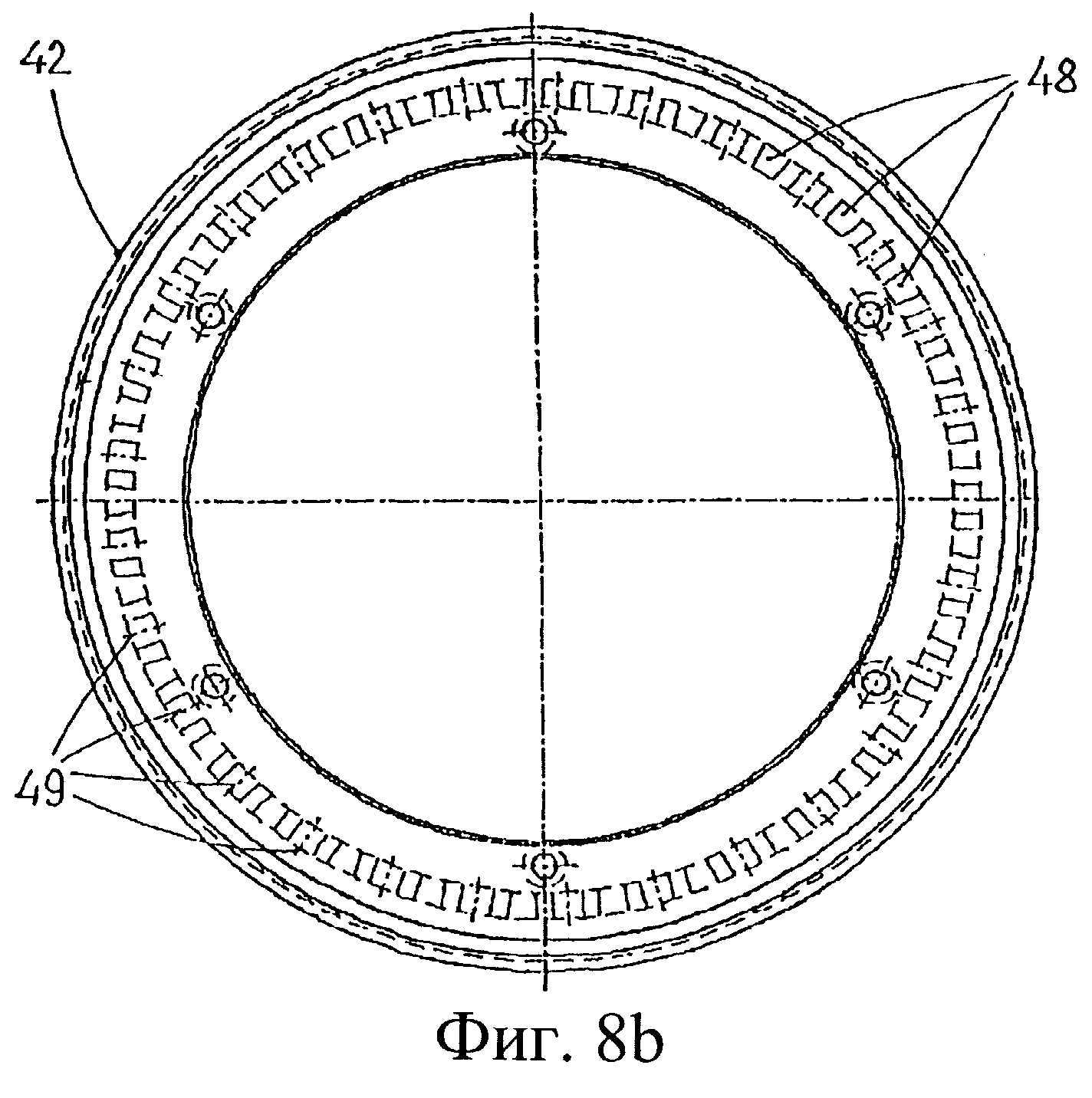

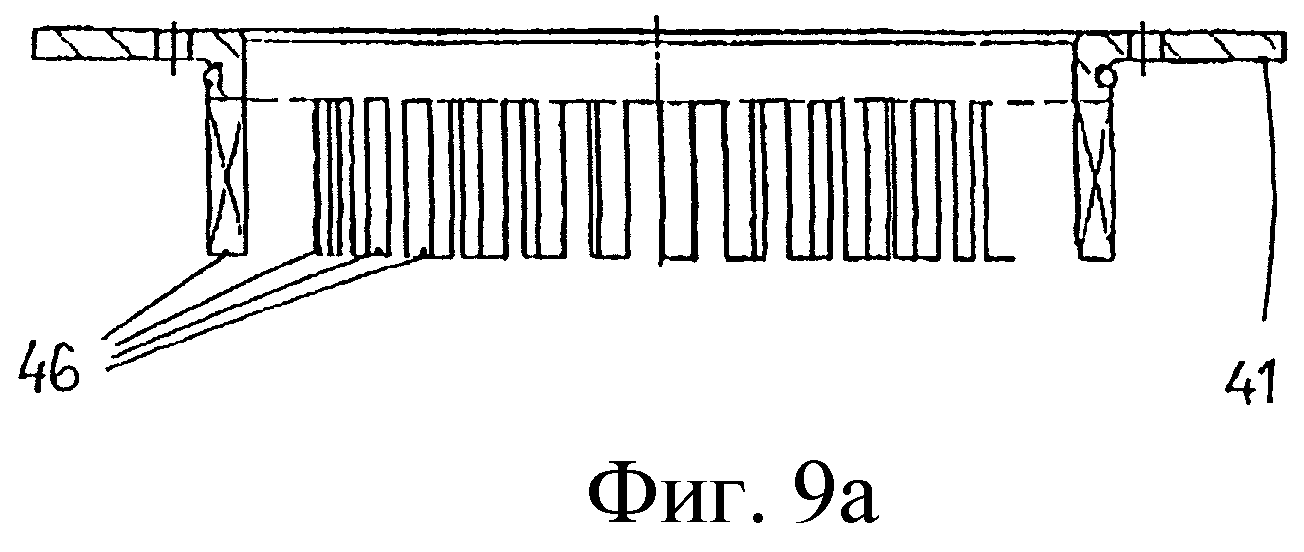

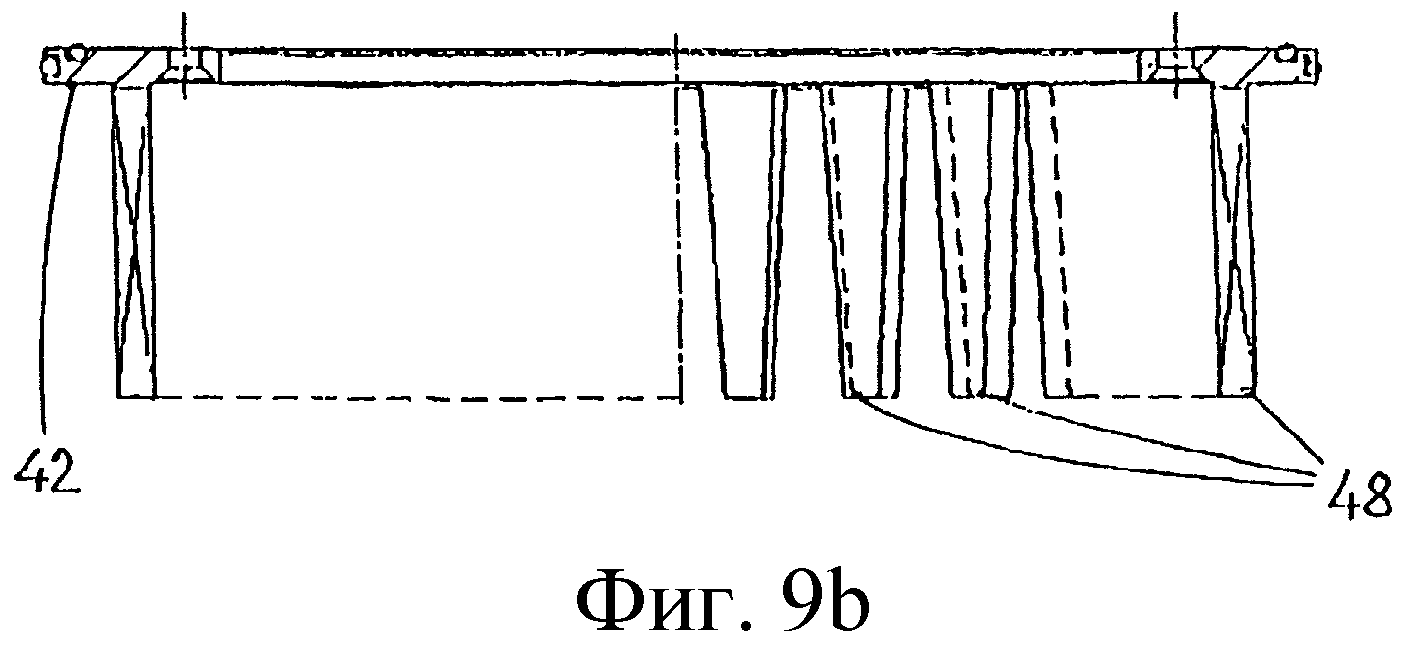

фиг.8а, 8b, 9a, 9b изображают виды сверху статорных колец, частично с вырезом,

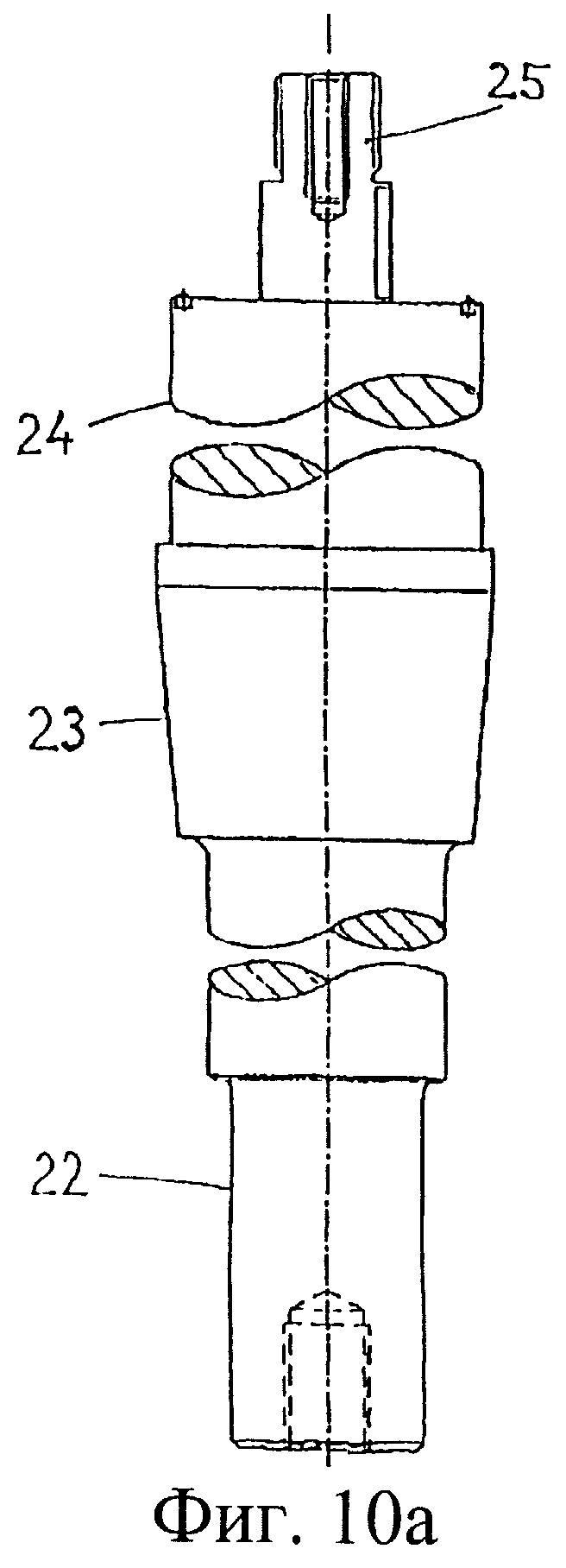

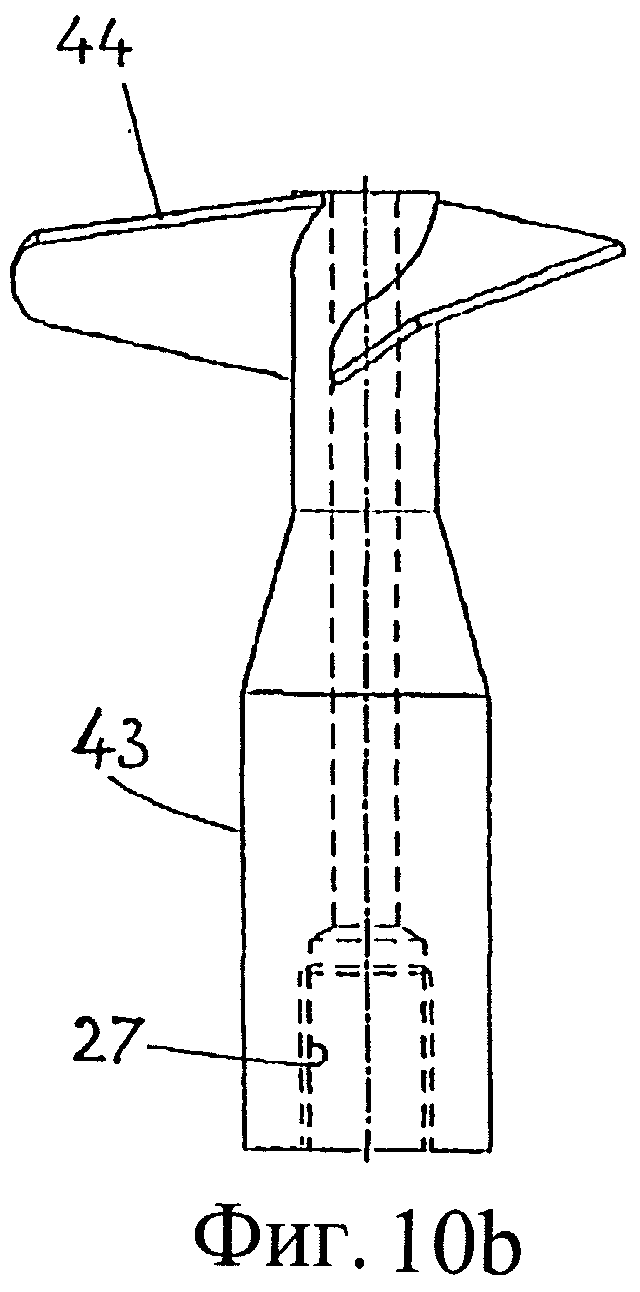

фиг.10а, 10b изображают виды сбоку приводного вала, а также присоединяемого к нему перемешивающего вала, и

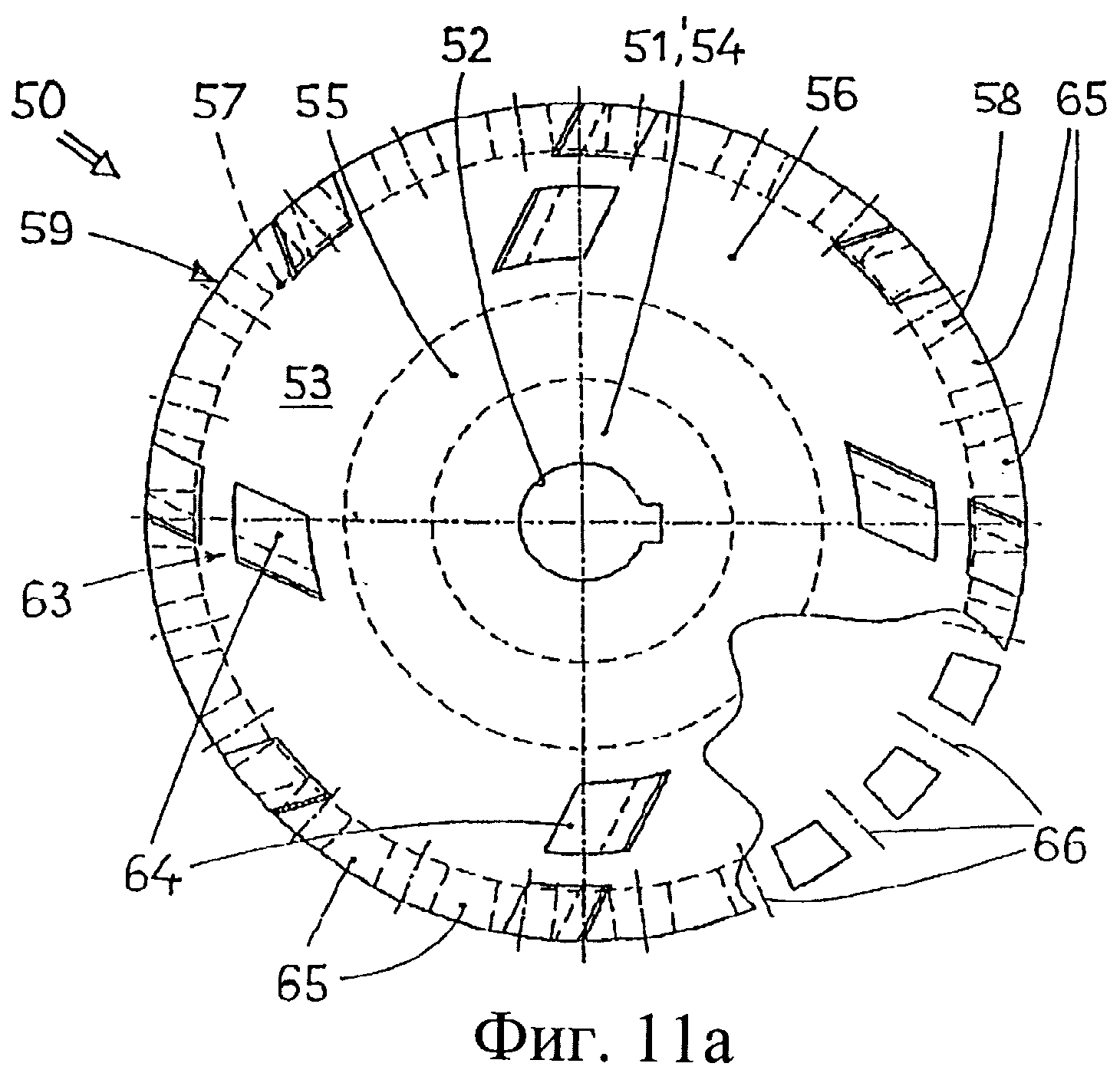

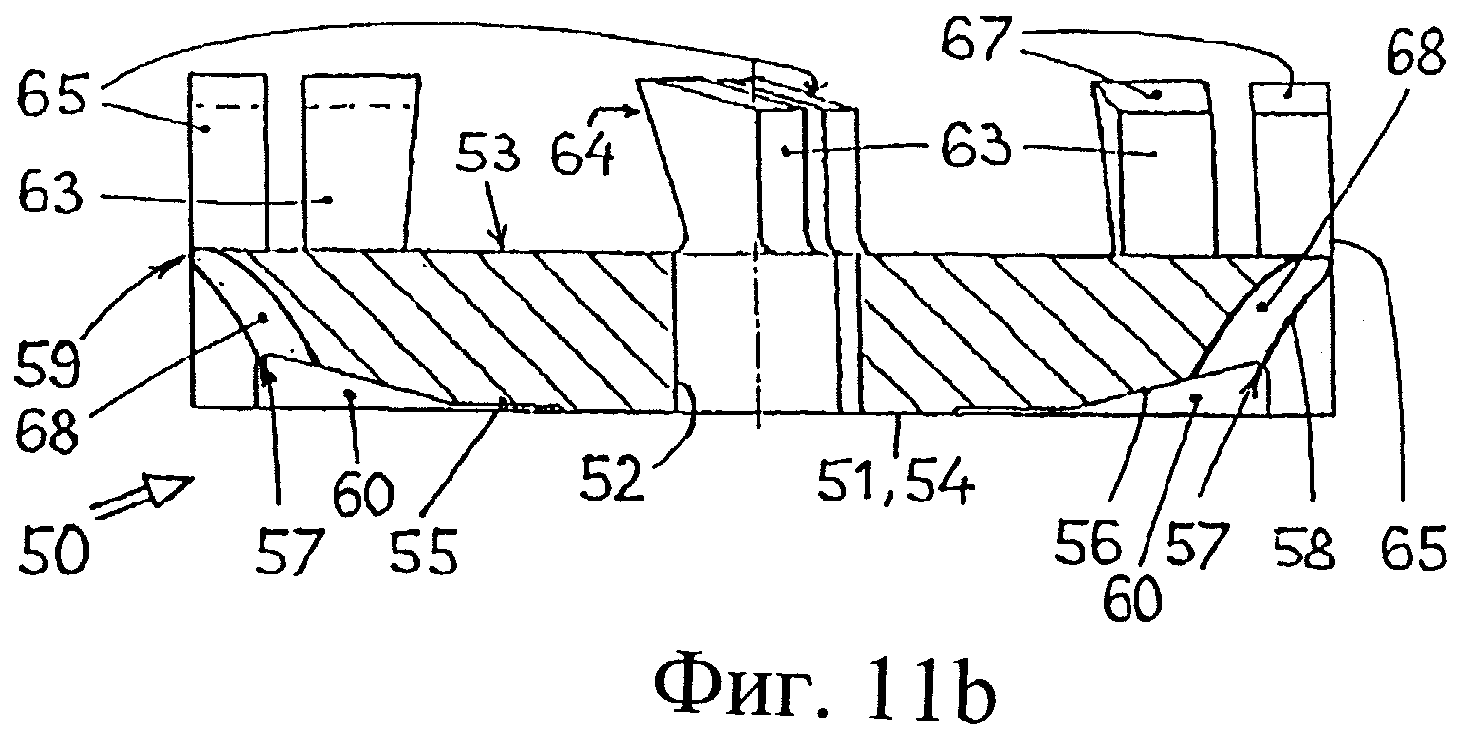

фиг.11а, 11b, 11с изображают соответственно виды сверху и сбоку ротора и выступов.

Фиг.1 изображает схематический вид смесительной установки, которая содержит контейнер F со встроенной мешалкой S и мешалкой W с вращающимися в противоположную сторону прямыми консольными лопастями и которая на своем нижнем конце имеет впускную трубу 19. Труба 19 обращена к нижнему фланцу 14 (фиг.5), с помощью которого патрубок 16 устройства 10 для диспергирования (различные примеры которого показаны на фиг.5 и 6) прикреплен к корпусу 12 контейнера F. К нижнему фланцу 14 ведет посредством впускного канала 38 питающая линия 30, имеющая соединение 32 (фиг.3). Устройство 10 через возвратную или рециркуляционную линию Z соединено с верхней частью контейнера F. В крышку последнего проходит система создания давления, которая оснащена запорным приспособлением и распылительными головками для периодической очистки. В альтернативном случае устройство для диспергирования можно также использовать без рециркуляционной линии в соответствии с вариантом выполнения, представленным на фиг.5.

Типичный ход процесса понятен из фиг.2. В контейнере F (не показан) содержится переносчик (реагент I), подготовленный в соответствии с рецептурой. Накопитель (также не показан) обеспечивает подачу примеси (реагент II), например горячего воска. Посредством дозирующего приспособления накопитель соединен с питающей линией 30 камеры 60 предварительного смешивания устройства 10. В контейнере F запускают мешалку S (если имеется в наличии), после чего приводят в действие устройство 10. При этом реагент I течет через диспергатор 10 и через рециркуляционную линию Z (или непосредственно) обратно в контейнер F. У накопителя включают дозирующее приспособление, вследствие чего реагент II в виде частичного потока RII течет в камеру 60 устройства 10, где он смешивается с частичным потоком R I реагента I за чрезвычайно короткий промежуток времени. Компоненты (RI+RII) однородно диспергируются в камере 60, результатом чего является получение дисперсии, от мелкой до мельчайшей, в зависимости от выбранных условий процесса. В силу разницы в статическом давлении, а также из-за геометрии камеры 60 образовавшийся частичный поток RI+II объединяется и смешивается с остальной частью основного потока RI’’ реагента I устройства 10. Этот продукт III, зачастую уже являющийся конечным продуктом и включающий в себя реагент I, обогащенный реагентом II, возвращают в контейнер F как конечный поток Е. Его циркуляция через устройство 10 продолжается до тех пор, пока продукт III не достигнет формульной концентрации реагента II в реагенте I. В большинстве случаев добавление эмульгатора вообще не является необходимым или только в малых дозах.

Испытания показали, что подобным образом могут обрабатываться малые количества веществ с другими формулами. Фиг.3 и 4 подробно изображают зону смешивания и камеру 60, поясненные примерами, соответствующими фиг.5 и 6, в сочетании с нижеследующим объяснением основного варианта.

Роторный вал 24 проходит через впускную трубу 19. На своем нижнем конце вал имеет выемку 27, с помощью которой он соединен через соединительный удлинитель 25 с валом 22 (фиг.10а, 10b) приводного двигателя 20, прикрепленного к удерживающему фланцу 18. На фиг.5 и 6 штриховыми линиями показаны только контуры двигателя 20 (который является довольно тяжелым, если имеет большую мощность), а также боковая коробка выводов (справа) для электрических соединений (не показаны). На верхнем конце вал 22 двигателя имеет коническую опору 23 в качестве второй опоры для стабилизации роторного вала 24, поддерживаемого посредством дисковых пружин 13 нижним фланцем 14 через неподвижную опору, а удерживающим фланцем 18 - через подвижную опору. Удерживающий фланец 18 удерживает патрубок 16 и дополнительно поддерживается нижним фланцем 14 через дистанционные штифты 28. Двигатель 20 герметизирован от контейнера посредством скользящего кольцевого уплотнения 26.

Роторный вал 24 поддерживает ступицу 51 ротора 50, а его свободный конец соединен сверху с предотвращением поворота с валом 43 мешалки, который удерживает перемешивающий элемент 44 в виде пропеллера. Нижняя сторона ротора 50 обращена к нижнему фланцу 14, непосредственно в котором выполнен впускной канал 38, в частности, имеющий наклон, причем в этот канал ведет питающая линия 30, которая предпочтительно встроена во фланец 14 и проходит параллельно его нижней поверхности, например, в радиальном направлении. В альтернативном случае питающая линия может представлять собой внешнюю трубу, наклоненную к устью впускного канала 38. Соединение 32 с запорным приспособлением 34, представляющим собою, например, поворотный золотник или другой клапан, предназначено для подачи горячего воска из резервуара для хранения (не показан). Рычаг 36 управления может быть выполнен иначе, чем показано на чертежах.

Нижний фланец 14 жестко присоединен к статору 40 или выполнен с ним за одно целое, причем статор проходит над ротором 50 сверху и имеет всасывающее отверстие 45, ниже которого находится основная камера 15, ограниченная снизу верхней поверхностью 53 ротора 50. И статор 40, и ротор 50 содержат шестерни, или зубчатые колеса, которые имеют параллельные оси зубья и которые входят друг в друга с минимальным радиальным зазором. Таким образом, статор 40 имеет внутреннее статорное кольцо 41 с внутренними статорными зубьями 46 и внешнее статорное кольцо 42 с внешними статорными зубьями 48. Далее радиально внутрь устройства ротор 50 имеет внутренние выступы, или зубья 63, а также внешние выступы, или зубья 65, между которыми находятся радиальные выпускные отверстия 66 (фиг.11а). Соответствующие радиальные выпускные отверстия 47 выполнены на внутреннем статорном кольце 41 (фиг.8а), а радиальные выпускные отверстия 49 - на внешнем статорном кольце 42 (фиг.8b). Выступы 63, 65 ротора 50 вертикально выступают от его верхней стороны 53 (фиг.11b) и имеют наклонные боковые и верхние поверхности, причем верхние концы зубьев 63 и 65, соответственно, содержат наклонные поверхности 67. Все зубья или выступы 63, 65 могут иметь поверхности 64 лопастного типа, наклоненные в окружном направлении (фиг.11а, 11с).

Важным аспектом является конструкция ротора 50 (фиг.11b). Его ступица 51 имеет центральное отверстие 52 и плоскую поверхность 54, окруженную ступенчатой поверхностью 55, параллельной верхней поверхности 53. В зоне, описываемой радиусом, заданным положением устья впускного канала 38, существует переход от ступенчатой поверхности 55 к пологому конусу 56. За острой кромкой 57 следует вогнутая внешняя поверхность 58, проходящая под более крутым углом к периферической части 59, расположенной вблизи верхней поверхности 53 или на ней. В этом месте внешние статорные зубья 48 имеют минимальный зазор над ротором 50, который имеет здесь наибольший диаметр и выполнен с выпускными каналами 68 (фиг.3 и 4) на своей окружной поверхности, предпочтительно вогнутыми.

Основное назначение камеры 60 заключается в смешивании и диспергировании. Она образована между внутренним контуром внешних статорных зубьев 48, внешней поверхностью 58 ротора 50 и смежной верхней стороной нижнего фланца 14. В этом малом объеме, включающем в себя объем соответствующего выпускного канала 68 в периферической зоне, горячий реагент II, поступающий из питающей линии 30 после отклонения у пологого конуса 56, который действует как отражающая поверхность, с вихревым движением подают в смесь со средой I, уже имеющейся в наличии в основной камере 15. Эта смесь течет как частичный поток RI+II через отведенный выпускной канал 68 к внешним статорным зубьям 48 и через внешние радиальные проходы 49 в отклоняющую камеру 61 и продолжает течь в виде диспергированной жидкости по корпусу 12 через радиальные выпускные отверстия 62 статора 40 в контейнер (не показан). Перемешивающий элемент 44 постоянно подает основной поток RI из контейнера F во внутреннюю основную камеру 15 до тех пор, пока дисперсия не достигнет требуемой степени гомогенизации. Конечный поток F конечного продукта III выпускают через выпускное отверстие (не показано).

Вариант изобретения, представленный на фиг.6, имеет такую же принципиальную конструкцию, и поэтому соответствующие элементы обозначены теми же номерами позиций. В этой конфигурации статор 40 представляет собой не кожух, а верхнюю пластину, имеющую центральное всасывающее отверстие 45 и жестко соединенную с цилиндрическим корпусом 70, который в нижней части закрыт нижним фланцем 14, также жестко прикрепленным. Впускной канал 38, в предпочтительном случае наклонный, компактно присоединен к соединителю 32 также посредством питающей линии 30, которая выполнена в виде радиального канала во фланце 14, проходящего параллельно нижней части. В зоне своей периферической части корпус 70 имеет патрубок 69 (фиг.6, 7b) с соединителем 72 для возвратной линии (здесь не показана), идущей к верхней стороне контейнера F.

Статорная пластина 40 сверху покрыта дополнительным приспособлением 17, прикрепленным при помощи крепежного фланца 71 для заключения перемешивающего элемента 44 во впускной трубе 19 (фиг.7а), которая приварена к фланцу 71 и жестко соединена с верхним фланцем 29, на который прикрепляется фланцевое кольцо 39 (показанное на фиг.7а с пространственным разнесением), причем это кольцо можно привинчивать соответственно к корпусу 12 и к присоединенному фланцевому патрубку.

При другой конструкции дополнительного приспособления 17 (фиг.7b) корпус 70 имеет уменьшенное соединение 32 для подачи воска, которое как часть нижнего фланца 14 приварено к нему непосредственно ниже корпуса 70. В показанном на фиг.7с примере, который также соответствует другому варианту, соединение 32 вставлено непосредственно в стенку корпуса 70, вследствие чего обеспечивается дополнительная экономия места.

Особая проблема вытекает из того обстоятельства, что для получения новых составов веществ поначалу, естественно, используют относительно небольшие лабораторные установки с объемом содержимого, например, 3-16 л (литров), которые, соответственно, оснащены маломощными устройствами (1,5-5,5 кВт) для диспергирования. Переход к промышленному масштабу обычно требует значительных трудоемких усилий по изменению температурных условий, а различные соотношения между поверхностями и объемом делают переход к большим объемам порядка 500-5000 л (литров) довольно сложным, особенно если превзойден коэффициент преобразования, равный 300. На многие составы веществ существенно влияет смешивание добавки горячего воска со сравнительно холодным переносчиком. Согласно изобретению этот процесс происходит в камере предварительного диспергирования, объем которой в основном зависит от диаметра ротора, который, в свою очередь, определяет потребление энергии ротором пропорционально пятой степени. Показано, что большим преимуществом нового процесса с регулируемым частичным потоком является то, что для перехода от лабораторной установки в 3,0 кВт к устройству для диспергирования в 45 кВт ротор должен быть увеличен только в пропорции 1:1,72, что соответствует увеличению объема в камере предварительного диспергирования в пропорции 1:2,95. Это может рассматриваться как чрезвычайно малая величина по сравнению с коэффициентом преобразования, равным 300. Во время практических испытаний составы веществ, полученные в лабораторной установке, могут быть тождественно воспроизведены в промышленной установке, причем произведенный продукт будет полностью соответствовать лабораторным результатам. Из-за малого активного объема и отсутствия необходимости во временных затратах на подогревание переносчика, время производства, требуемое для выполнения этой фазы процесса, значительно уменьшается. Например, при величине загрузки 200 кг на дозировочный цикл среднее время уменьшается с 2,5 часов до 40 мин от начала заполнения контейнера до конца выпуска. Результатом является значительная экономия энергии, не считая существенного увеличения дневной выработки.

Прикладной пример А: Смешивание жирной кислоты и известкового молока

При производстве смесей из жирной кислоты и известкового молока, например при производстве чистящих средств, жирную кислоту подают дозами в предкамеру 60 как реагент II. Растворенный комплекс СаОН частичного потока RI’ реагента I (известковое молоко) достаточен для нейтрализации слабой жирной кислоты. Во время повторного смешивания концентрация насыщения достигается снова вследствие присутствия СаОН в суспензии. Таким образом, благодаря применению способа частичного потока удается успешно предотвращать возникавшую ранее агломерацию извести и жирной кислоты, доставляющую много проблем.

Прикладной пример В: Добавление флокулянтов при очистке воды

При очистке воды и сточных вод добавляют флокулянты и коагуляционные ингибиторы (например, сернокислый алюминий) с концентрацией в диапазоне миллионных долей. Поскольку однородное дозирование этих веществ в работающих установках является затруднительным, часто необходимо прибегать к передозировке, сопряженной со значительным увеличением затрат. Благодаря новому способу стало возможным сводить долю частичного потока от количества воды до уровня 10%-1% с помощью устройства 10, оснащенного камерой 60, и добавлять к нему (через соединение Р4 диспергатора 10) флокулянты или антикоагулянты. Рециркуляционная линия Z идет обратно, непосредственно в подготовительный резервуар для общего количества воды. Следовательно, добавление происходит там при гораздо более благоприятном коэффициенте смешивания от 1:10 до 1:100. Чрезвычайно короткая продолжительность пребывания флокулянтов в зоне сдвига устройства для диспергирования предотвращает разрушение молекулярных цепочек флокулянтов. Преимуществом является больший зазор между ротором и статором.

Прикладной пример С1: Экзотермические процессы

В ходе многих химических реакций выделяется тепло, которое нужно рассеивать для управляемого течения последовательности реакций. В предложенном способе с регулируемым частичным потоком можно точно регулировать количественное соотношение между реагентом I и реагентом II, вследствие чего охлаждение рециркуляционной линии Z будет соответствовать количеству теплоты, выделяемой при реакции.

Прикладной пример С2: Эндотермические процессы

При эндотермических процессах введение тепла системой 40/50 ротор/статор зачастую является достаточным для получения необходимого количества тепла для раствора. В этом случае применительно к способу преимуществом является высокая плотность энергии, а размер частиц/капель является второстепенным.

Требования к устройству для диспергирования

Сущность предложенных способа и устройства заключается в двухступенчатом диспергировании со следующими основными требованиями к устройству 10:

a) наличие камеры (60) предварительного смешивания, имеющей малый объем, в которую частичный поток RI’ течет из контейнера (F), содержащего, например, реагент I;

b) наличие приспособления (32, 38) для подачи, например, реагента II в эту предкамеру (60);

c) задание требуемого распределения давления при помощи соответственно размеров и конструкции выпуска (69) и отношения поперечных сечений выпускных отверстий;

d) возможность регулирования объема потока RI+II смеси, например, путем выбора подходящей формы смешивающих инструментов или путем целенаправленного выбора пропускных объемов статорных зубьев (46, 48);

e) задание параметров давления частичного потока/основного потока, которые являются существенными для гомогенности продукта, например, при помощи трапецеидальных внешних статорных зубьев (48).

Благодаря подходящей форме камеры 60 и высокоскоростному ротору 50 возможно получение продолжительности смешивания и диспергирования в миллисекундном диапазоне. Таким образом, даже при больших дозах воска можно избежать падения температуры реагента II ниже порогового значения отвердения, особенно в примере А. Путем регулирования коэффициента смешивания можно достигнуть благоприятного температурного уровня для гомогенизации и диспергирования. Скорость двигателя диспергатора можно регулировать, например, установкой частоты и/или постоянного выходного тока. Таким образом, подводимая энергия может поддерживаться постоянной, даже если во время процесса изменяется вязкость.

В случае приготовления эмульсий или вязких продуктов для предотвращения проникновения воздуха целесообразно возвращать выпуск рециркуляции ниже уровня жидкости в контейнере.

Для процессов, соответствующих примеру В, аппарат оснащают внешней рециркуляционной линией (Z), которую при необходимости можно нагревать и/или охлаждать.

Когда используется одиночная установка (т.е. не многокаскадная система), необходимы ответвительные средства для частичного потока установки. Если, например, используются два устройства для диспергирования, причем второе, меньшее устройство для диспергирования имеет камеру 60 для осуществления двухступенчатого способа, то в рециркуляционную линию Z, проходящую из второго устройства для диспергирования в контейнер F для сверхтонкой дисперсии, можно дополнительно включить гомогенизатор высокого давления. В процессе “горячая фаза/холодная фаза”, соответствующем примеру А, конечный продукт (т.е. реагент III) нагревают до оптимальной температуры для высоконапорного гомогенизатора путем поглощения энергии на двух ступенях диспергирования и путем впуска горячего реагента II. Этот гомогенизатор только должен быть согласован по размерам с частичным потоком R I+II, что сбережет много средств и энергии. Этот вариант, в частности, удобен для подачи "трудных продуктов", таких как витамин Е.

К одиночному двухступенчатому устройству 10 может быть дополнительно подсоединен гомогенизатор высокого давления при условии, что имеется подходящий соединитель для частичного потока.

Примеры составов веществ

а) Изысканный ночной крем (состав фирмы Henkel KGaA)

Для 2000 кг конечного продукта требуется около 600 кг ингредиентов в горячей фазе. Упомянутые ингредиенты - среди них пчелиный воск - расплавляют в контейнере и нагревают до 80...85°С. Ингредиенты холодной фазы подают в контейнер F, в который сверху заливают воду с температурой около 15°С. При пониженном давлении порядка примерно 0,5 бар добавляют другие компоненты в холодной фазе, в то время как гомогенизатор работает со средней скоростью в течение 5 мин. После добавления воды также включают мешалку S, присоединенную к стенке в контейнере F. В подходящем случае мешалка оснащена коаксиальной перемешивающей системой с лопастями, движущимися в противоположные стороны, вследствие чего можно обеспечить однородное перемешивание. Затем через соединение 30, 32, которое ведет непосредственно в камеру 60, добавляют горячую фазу. Пока устройство 10 вращается со скоростью приблизительно 3000 об/мин в течение примерно 15 мин, ток двигателя должен поддерживаться постоянным, например, на уровне 40 А. Хотя изменение вязкости может вызвать изменение скорости вращения, достигается постоянная подача энергии. Устройство 10 попеременно выключается и включается во время завершающих этапов повторного перемешивания по 5 мин каждый.

Энергетический баланс

При обычном процессе “горячая фаза/горячая фаза”, который длится по меньшей мере 2,5 часа, энергетический баланс следующий:

Из примера видно, что результатом этого процесса является экономия около 210 кВтч энергии, кроме того, более чем в 3 раза увеличена производительность за счет сокращения времени производства.

b) Краска для волос

При производстве красок для волос используют препарат основы, который является одинаковым для всех цветов одного типа и определяет потребность в общем количестве воды. Современную краску для волос получают путем добавления веществ, придающих требуемый оттенок, к уменьшенному количеству указанной основы краски для волос. В установке на 3000 литров, оборудованной устройством 10 и перемешивающей системой W с лопастями, движущимися в разных направлениях, в соответствии со способом “горячая фаза/холодная фаза” для получения основного препарата добавляют только такое количество воды, какое требуется в обычном процессе для производства краски для волос с пропорционально наименьшим количеством воды (в общем случае это черный цвет). Часть основы краски для волос затем перекачивают в меньшую установку объемом, например, 250 л (литров), которая оборудована устройством 10, включающим камеру 60. Вещества, определяющие оттенок, добавляют в частичный поток R II через соединение Р4. Количество воды выбирают так, что в конечном продукте III содержание воды отвечает составу выбранного оттенка, обеспечивая по возможности наименьшее количество воды, ранее добавленной к основному продукту.

Изобретение ограничено вышеописанными вариантами и может быть разным образом видоизменено. Способ частичного потока “горячая фаза/холодная фаза” особенно предпочтительно применять в случаях, когда реагент II хотя и не является твердым при температуре окружающей среды, но в нагретом состоянии имеет преднамеренно малую вязкость, вследствие чего его смешивание с реагентом I выполняют при высоком энергетическом уровне, это справедливо, например, для высококонцентрированных продуктов поверхностно-активных веществ или витамина Е. Благодаря высокой концентрации в подаваемом частичном потоке RII порционные загрузки типа “холодная фаза/холодная фаза”, обычно используемые в промышленности, также можно обрабатывать очень экономичным образом. С применением веществ малой и средней вязкости также можно преобразовать лабораторную установку, имеющую двухступенчатое устройство 10, предназначенное для периодической работы, в непрерывно работающую производственную установку. Для этого потребуются только относительно дешевые контейнеры для хранения изначально "горячих" и "холодных" веществ, а также, возможно, и дозирующее приспособление.

Можно видеть, что проведение предпочтительного процесса гомогенизации веществ (например, пастообразных составов) и/или производство эмульсий с размерами капель в микрометровом диапазоне предполагает использование устройства 10, расположенного в контейнере F с системой 40, 50 ротор/статор вблизи его нижней части и при необходимости питающими приспособлениями S; 44. Согласно изобретению горячий начальный продукт, полученный из реагента или воскового раствора, диспергируют в первой ступени в виде вторичного потока RII с дозированным частичным потоком, например, холодного переносчика RI’ и смешивают во второй ступени с несущим основным потоком RI’’, вводимым сверху. "Ударное" охлаждение частиц воска, происходящее в 10 миллисекундном диапазоне, предотвращает агломерацию этих частиц. Результатом является стабильная смесь или эмульсия с небольшими размерами капель, регулируемыми в зависимости от требований, предъявляемых к существующему продукту, путем управления подачей энергии в систему 40, 50 ротор/статор. С нижней стороны ротора имеется камера 60, в которой вторичный поток RII закручивается с частичным потоком RI’’, подаваемым сверху или снаружи. Быстро вращающийся ротор 50 создает перевернутый конус, пониженное давление которого способствует самодозировке вторичного потока RII. Путем первого отклонения воскосодержащей смеси RI+II от предварительной камеры 60 наружу перед ее ускорением у верхней стороны статора и подачи к внутреннему основному потоку RI’’ статическое давление основного потока повышается. Порошкообразные материалы можно добавлять сверху. Питающее приспособление 30, 38 для подачи частичного потока входит в предкамеру 60 ниже ротора 50, предпочтительно вблизи его периферической части. Предкамера 60 заключена во внешнем статорном кольце 42 и сообщается с основной камерой 59 у нижней стороны системы 40, 50 ротор/статор через выпускной канал 68. Внешние статорные зубья 48 выступают вниз к нижнему фланцу 14, обращенному к нижней стороне ротора 50, который может иметь пологий конус, острую кромку 57 и более крутую внешнюю поверхность 58. Перемешивающий элемент 44 может быть установлен непосредственно над впуском 45, расположенным центрально в кожухе вблизи ротора 50 или во впускной трубе 19 над системой 40, 50 ротор/статор, откуда отходит выпускной патрубок 69. Рециркуляционная линия Z, которая может быть перекрываемой, может быть установлена по меньшей мере частично снаружи контейнера F и/или может нагреваться или охлаждаться.

Из формулы изобретения, описания и чертежей следует, что все признаки и преимущества изобретения, а также любой из них по отдельности, включая конструкции элементов и их пространственное расположение, могут быть использованы как непосредственно, так и в самых разнообразных комбинациях.

Реферат

Изобретение относится к способу смешивания текучих сред, в особенности путем диспергирования и эмульгирования, и к предназначенному для этого устройству. В соответствии с новым способом можно быстро и интенсивно смешивать различные реагенты (I, II), особенно при производстве эмульсий, в устройстве (10) для диспергирования, которое имеет систему (40, 50) ротор/статор, расположенную в контейнере (F) вблизи его нижней части. Горячий начальный продукт (например, содержащий воск) можно диспергировать с дозированным частичным потоком (RI’) холодного переносчика в камере (60) предварительного смешивания через питающее приспособление (30, 38) ниже ротора (50). Получающаяся смесь затем снова смешивается с холодным основным потоком (RI) или его частью (RI’’), подаваемыми сверху. В отличие от известных систем диспергирования, в которых смешивание и резание компонентов в зоне максимального срезающего градиента выполняют одновременно, предложенный способ разделяет как время, так и местоположение смешивания и резания путем подачи компонентов в камеру (60) предварительного смешивания. Основной принцип заключается в том, что оптимальная эмульсия получается путем приготовления сначала гомогенной фазовой смеси. Важной особенностью изобретения является то, что основной поток и частичные потоки получают различные плотности энергии, что существенно способствует оптимальному диспергированию и эмульгированию с наименьшими возможными размерами частиц или капель. 2 н. и 31 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Аппарат для смешения волокнистой суспензии с реагентами

Комментарии